видео-инструкция по монтажу своими руками, особенности конструкций, чертежи, цена, фото

Все фото из статьи

Бывалые мастера знают, что многие детали в небольших станках можно с успехом делать из фанеры. Если данный узел не предусматривает водяного охлаждения и чрезмерно больших вибраций, то для его изготовления вполне подойдет клееный фанерный лист. При этом качество конструкции не пострадает, а цена значительно снизится. Сегодня мы поговорим о главных моментах изготовления узлов и сборки станков.

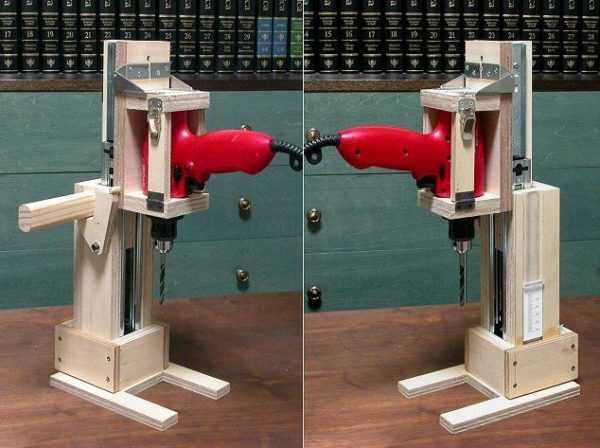

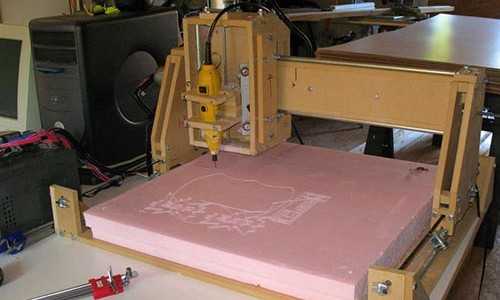

Фото домашнего станка для фрезерных работ.

Важно: имейте в виду, все подобные конструкции рассчитаны исключительно на любительское пользование.

Каждодневной промышленной нагрузки данный материал выдержать, не способен.

Несколько слов о материале и инструментах

Не станем вас обманывать, изготовление подобных конструкций своими руками под силу только человеку хорошо знакомому с азами столярной науки и уверенно владеющему всеми домашними электроинструментами.

Настольный вариант станка.

Какая фанера нужна

Хотя слоеный деревянный лист заслужено считается материалом довольно прочным, далеко не каждый профиль подойдет для изготовления подобных конструкций.

- Сразу отметим, что листы с толщиной менее 6 мм для изготовления опорных и несущих конструкций использовать категорически нельзя. В данном случае речь может идти только о конструировании кожухов или легких защитных панелей;

- Что касается листов толщиной 10 – 12 мм, то здесь мнения специалистов расходятся. Одни считают, что этой толщины недостаточно для надежной работы агрегатов. Вторые наоборот утверждают, что все зависит от назначения станка, десятимиллиметровый лист, к примеру, вполне сгодится для раскроечного стола в станках с ЧПУ из фанеры;

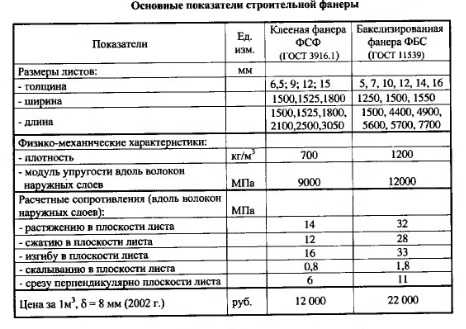

Характеристики материала.

- Некоторые заявляют, что листы средней толщины хорошо подходят для склеивания объемных деталей, которые подвергаются периодической вибрации, якобы многослойная структура монолита лучше гасит колебания. И в принципе мы с ними согласны;

- Листы толщиной от 19 мм и выше наиболее крепкие. Из них чаще всего делаются габаритные несущие и опорные конструкции. И хотя цена данного материала далека от демократичной, именно такой профиль предпочитает использовать большинство мастеров.

Ассортимент листов.

Но кроме толщины, существует еще ряд важных характеристик слоеного деревянного листа, а так как все подобные конструкции испытывают солидные механические нагрузки, пренебрегать этими рекомендациями нежелательно.

- В основном, вся фанера делится на хвойную и лиственную. Хвойная древесина сама по себе более легкая и мягкая, соответственно и лист унаследовал ее качества. Материал, склеенный из лиственного шпона, хотя и обойдется дороже, но в данном случае подходит лучше;

- Градации по химическому составу клеящего вещества и уровню влагостойкости для таких изделий не настолько важны. Как правило, станки стоят в домашней мастерской, а эксплуатируются при комнатной температуре и нормальной влажности. Поэтому можно смело брать толстый лист с маркировкой «ФК», по стоимости это оптимальный вариант;

Сортность шпона.

- Для подобных конструкций имеет значение качество шпона. Чем больше сучков, тем выше вероятность растрескивания и расслоения листа. Здесь экономить не нужно, лист стоит брать не ниже чем второго сорта;

- Выпускаются листы с нешлифованными рубашками (НШ), шлифованный только с лицевой стороны (Ш1), а также полностью отшлифованные фанерные листы (Ш2). Теоретически можно взять нешлифованный материал и довести его до ума самостоятельно, но в кустарных условиях это сделать тяжело. Поэтому специалисты рекомендуют брать полностью шлифованный материал. Его легче обрабатывать, а главное он лучше клеится.

Выбор инструмента

Сооружение подобных агрегатов требует наличия хорошего электроинструмента, ручной ножовкой по дереву или насадками на дрель здесь обойтись не получится. Среди профессионалов бытует мнение, что листы толщиной до 10 мм можно резать электрическим лобзиком. Все, что выпадает за эти параметры, требует использования дисковой ручной или стационарной циркулярной пилы.

Стандартный электролобзик.

Важно: современные высокочастотные электролобзики от солидных и известных производителей, как гласит прилагаемая инструкция, способны легко справиться с мебельной плитой до 20 мм толщиной.

И у нас нет оснований не верить в это.

Для выборки разного рода пазов и отверстий нестандартной конфигурации обязательно нужна будет ручная фреза. Этот инструмент лучше имеет в личном пользовании, так как под нее можно сделать фанерную станину и тогда у вас появится личный фрезерный станок. Именно такие агрегаты распространены среди домашних мастеров.

Ручной фрезер.

Естественно, в любых подобных работах не обойтись без электродрели и набора качественного столярного инструмента. Разного рода струбцины, отвертки, молотки, напильники, наждачная бумага и прочие мелочи, по умолчанию должны быть у любого уважающего себя мастера.

Набор столярного инструмента.

Основные моменты создания станков

Важно: чертежи станков из фанеры своими руками лучше не делать, особенно если вы не владеете прочными инженерно-техническими знаниями.

Как правило, за основу берутся профессиональные чертежи фабричной разработки.

Только вместо металла используется деревянный фанерный лист.

Что касается прочности, то она зачастую достигается за счет увеличения толщины опорных и несущих конструкций, не менее чем в 3 раза.

Шлифовальная машина.

Приступая к резке листа, следует запомнить, что чем большее количество оборотов способен выдать инструмент, тем ровнее будут углы и качественней рез. Как полотна электролобзика, так и сменные диски циркулярки берутся с мелким зубом.

Инструмент по листу или лист навстречу инструменту должен двигаться как можно медленнее, в противном случае, на верхнем слое шпона будет много сколов.

Совет: дабы избежать сколов во время реза, бывалые мастера используют обычный скотч.

Он наклеивается на поверхность и уже по нему выполняется рез.

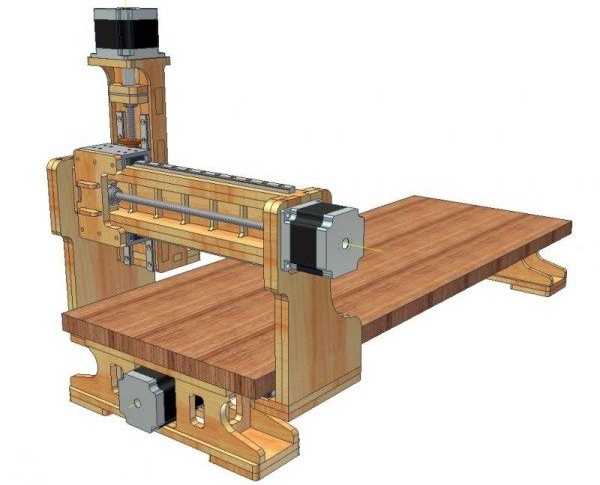

Копировально-фрезерный агрегат.

Мы не зря упомянули о том, что нужно свободно владеть базовыми столярными навыками. В подобных конструкциях не принято использовать гвозди или саморезы, все соединения выполняются только по принципу шип-паз. Причем стыковка должна быть точная, никаких зазоров или люфта не допускается.

Такие требования вызваны тем, что станок любого типа и предназначения обязательно, в той или иной мере, испытывает вибрации. А гвозди и саморезы в древесине во время вибрации способны довольно быстро расшататься. В результате ваш станок развалится прямо во время работы, что может привести к крайне нежелательным последствиям, вплоть до травмы.

Настольный лобзик.

Как сами листы при стыковке между плоскостями, так и угловые соединения шип-паз зачастую только проклеиваются. На рынке сейчас достаточно клеящих составов для дерева, но чаще всего используется старый добрый ПВА, только не канцелярский, а строительный.

Совет: во время сверления или фрезерования велика вероятность образования сколов на нижней рубашке листа.

Дабы избежать таких последствий, нужно под лист подложить ненужные обрезки фанеры, коих достаточно на любом производстве.

Фанерная циркулярка.

Не последнее значение имеет финишная шлифовка собранного агрегата. Это вызвано не только заботой о внешнем облике машины. Плохо отшлифованные углы грозят занозами. Плюс острые края будут постоянно цепляться, и шпон будет откалываться.

Что же касается окрашивания и покрытия лаком, то это оставляется на усмотрение мастера. Но в любом случае станок следует, как минимум покрыть грунтом. В самом бюджетном варианте это смесь воды и того же ПВА, достаточно пропорции 1:1. Такая защита сохранит шпон от пересыхания и растрескивания.

Мини токарный агрегат.

Вывод

Если агрегат нужен для периодического использования, то фанерные станки являются прекрасной альтернативой дорогостоящим заводским моделям. На видео в этой статье собран дополнительный материал по теме домашних станков. Если вы можете поделиться собственным опытом, пишите в комментарии, нам и нашим читателям это интересно.

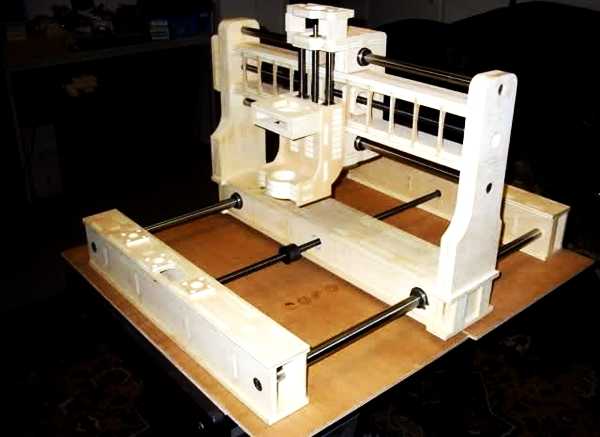

Аппарат с ЧПУ с фанерным корпусом.

rubankom.com

Станки из фанеры своими руками от канадца чертежи

Удивительная мастерская старого канадца

Давно хотел перевести эту страницу, наконец решился. Ниже (под «катом») фоторепортаж из хоббийной мастерской одного уже очень пожилого канадца, любителя поработать руками. Ему 74 года и на площади 170 квадратных метров он собрал «коллекцию» станков и ручного инструмента, которой позавидуют многие производства. Репортаж выполнен Матиасом Ванделом, тоже замечательным мастером, его канал в Ютьбе весьма популярен. Перевод с английского мой. Удивительная мастерская Жака ЖодуаЯ недавно встретил Жака Жодуа, человека, известного среди местных специалистов по деревообработке своей огромной мастерской со множеством инструментов. Он предложил мне показать свою мастерскую и позволил сделать её фотографии. Его мастерская полностью занимает подвал большого бунгало площадью 170 кв. м. Сложно запечатлеть эту мастерскую в нескольких фотографиях, так что я сделал их много и включил в этот отчет.

Мне 74 года, я стал заниматься деревообработкой в 14 лет, так что могу сказать что опыт в этой области у меня 60 лет. Хотя я выполнял некоторые заказы чтобы иметь возможность купить инструмент, для меня деревообработка была и остается хобби. Я делал мебель для трех моих детей и для семи внуков и внучек. Многие думают, что владеть таким количеством инструмента и не зарабатывать с его помощью деньги — это безумие.| Журнал Wood Magazine, март 2002-го. |

Все фотографии мастерской в этой статье увеличивается по клику на них.

| Верстак на переднем плане поднимается и опускается ножничными столами китайского производства. Это означает, что они дешевы, но зато и клапаны не держат давление дольше десяти минут. Решение — фиксировать их на необходимой высоте. Верстак может быть опущен до двадцати восьми сантиметров или полнят до девяноста, это очень удобно для работы с высокими элементами мебели или для работы вместе с внуками. Верстак на заднем плане размером 137 на 335 сантиметров изготовлен из мебельного щита из красного дуба толщиной 9 сантиметров. Вокруг верстаков расположены восемь электрических розеток и десять коннекторов для пылеудаления, соединенных со специальным пылесосом для этих верстаков. |

| В этой мастерской я работаю двадцать пять лет. Первые несколько лет у меня был только один верстак у левой стены (без холодильника и ящиков для фрез). Я думал что хорошим решением будет оставить центральную часть свободной для сборочных работ. Проблема оказалась в том, что я не мог работать со всех сторон верстака, а такая возможность — значительное преимущество при склеивании больших деталей. Когда я получил ящики для фрез, я решил пожертвовать этим открытым пространством ради гигантских двойных верстаков.Хотя сейчас из-за уменьшения места для сборки появляются некоторые трудности, возможность работать со всех сторон верстаков перевешивает. |

| Это вид со стороны входа в мастерскую. Долбежный станок General Int. установлен на основании с колесами, это позволяет отодвинуть его с прохода или освободить место при работе с длинными заготовками. У верстака такая же столешница из твердого дуба как и повсеместно в мастерской, на переднем плане на нем установлен стационарный ламельный фрезер. Он очень часто используется так как позволяет точно и быстро соединить маленькие детали. Для больших кусков фанеры я использую ручной ламельный фрезер. |

| Эти ящики использовались для хранения тяжелых автомобильных головок в Home Depot. Покупатели нередко ломали их когда выдвигали.Когда Home Depot перешел на новую систему (с крючками), я купил 336 ящиков за 5 долларов. |

| Эти самодельные «вагонные колеса» удобны для хранения небольшого количества маленьких саморезов. Я собрал маленькие баночки от детского питания когда мои дети были малышами. Они дешёвые и практичные. |

| Передняя струбцина ламельного фрезера может быть использована вертикально или горизонтально. Стол можно наклонять. Единственным плохим моментом фрезера является то, что мотор подается вперед напольной педалью. Лезвие должно выйти на определенное расстояние чтобы сделать паз достаточной глубины, педалью не всегда возможно это сделать. Чтобы исправить этот недостаток, потребовалось сделать рычаг с эксцентриком в задней части чтобы добиться нужной траектории (на фотографии рычага нет, он был добавлен уже после того, как фотография сделана). |

| На этой стойке хранятся все небольшие дрели и специализированные ручные инструменты. Секция из 110-мм труб из ABS хорошо подходит для их хранения. Крюк на задней стенке защищает сетевые кабели от спутывания.А рядом настоящее вагонное колесо. В банках большего размера можно хранить большие вещи, но надо позаботиться о балансировке содержимого, иначе колесо будет крутится какое-то время. |

| Этот старый фрезер Craftsman тех времен когда инструменты делались из металла, а не из пластика. Фрезеры |

i-perf.ru

чертежи, материалы, инструменты, сборка, настройка

Вопрос-ОтветСтанок ЧПУ с разным рабочим полем можно изготовить самостоятельно из фанеры. Этот материал стоит недорого, работать с ним легко, к тому же, он обладает высокой прочностью и может переносить большие нагрузки.

Станок ЧПУ с разным рабочим полем можно изготовить самостоятельно из фанеры. Этот материал стоит недорого, работать с ним легко, к тому же, он обладает высокой прочностью и может переносить большие нагрузки. Изделия из фанеры прочны и практичны. Работа по созданию станка проводится в несколько этапов: сначала делают чертежи, затем готовят материалы и инструменты, выпиливают необходимые элементы конструкции, собирают в виде конструкторов и настраивают станки.

Каждый этап требует внимательного подхода. ЧПУ из фанеры позволит обрабатывать дерево в домашних условиях, создавать мебель из фанеры. Готовый станок можно посмотреть на фото. Фанерная машина будет работать не хуже фабричного изделия. Возможности такого оборудования велики.

Чертежи

На начальном этапе рабочего процесса делают чертежи. Чертежи могут отличаться друг от друга в зависимости от того, какой тип оборудования с программным управлением был выбран, какое рабочее поле предусмотрено. Создавая чертёж будущему станку, заостряют внимание на следующих факторах:

- какие детали нужно будет сделать самостоятельно, а какие купить в готовом виде;

- какой толщины потребуется фанера;

- каким образом будут фиксироваться детали.

Элементы простой формы делают самостоятельно. К таким деталям относят: станину, столешницу, держатели, кожух, суппорт и некоторые другие. Элементы посложнее покупают готовыми. Люди, не имеющие опыта в создании чертежей, могут отыскать готовые чертежи, их можно найти в разных источниках, к примеру, в интернете. Там же есть чертежи мебели и схемы прочих фанерных изделий.

рабочий стол

макет станка

Подготовка материала и инструментов

Мебельные станки из фанеры с ЧПУ подходят только для работы в домашних условиях. Для начала готовят фанерный лист любого сорта, разной толщины. Столы, станины и суппорты изготавливают из фанерного листа толщиной 10мм, для станков, на которых планируется изготавливать крупные заготовки, берется фанера толщиной 20 мм. Кожухи, стопоры и прочие элементы выпиливают из фанеры толщиной 6 мм. Кроме материала, потребуются следующие инструменты и детали:

- подшипники и фиксаторы;

- валы;

- винты;

- шкивы;

- дрель или сверло;

- ремни передачи вращения;

- кабели;

- алюминиевый уголок;

- направляющие;

- острый нож;

- контроллер;

- лобзик или натяжная пила;

- наждачка.

Также, следует приготовить клей. Для работы с фанерой подойдет обычный ПВА. Для установки на корпус металлических деталей используют эпоксидную смолу. В качестве дополнительного оборудования приобретается шаговый мотор, вместо него может использоваться мотор от отработавшего сканера или принтера.

В процессе работы для соединения отдельных элементов используют шипы и пазы, которые предварительно смазывают клеем. При нанесении ПВА используют ватную палочку. Важно, чтобы в местах соединения не было щелей. Гвозди и саморезы для соединения элементов не годятся.

Как выпиливать детали

Фанерные детали выпиливают вручную, если их толщина не превышает 4 мм. Для этих целей подойдет ручной лобзик либо натяжная пила. Листы побольше, толщиной от 6 мм, допустимо пилить электрическим лобзиком, также подойдет дисковая пила. С тонкими листами (2 мм) можно работать ножом.

Пилу или лобзик ведут по линии разреза медленно, при быстром движении края изделия будут грубыми. Вырезая мелкие детали, лучше оставить запасное место, чтобы не ошибиться с размером. Отверстия в фанерных деталях проделывают с помощью сверлильного станка или сверла, также можно воспользоваться дрелью.

Выпиленное изделие следует обрабатывать, чтобы в ходе эксплуатации отдельные элементы не расслоились. Отшлифовка производится с помощью наждачной бумаги. Движения начинают от углового края фанерной детали по направлению волокон. Сами углы обрабатывают отдельно. Отверстия тоже требуют шлифовки, это делают той же наждачкой. Чтобы повысить устойчивость изделия к перепадам температур, поверхности обрабатывают грунтовкой. По завершении работы фанеру окрашивают.

Сборка деталей

Когда все детали будут готовы, их собирают наподобие конструктора. Сборка осуществляется с большой осторожностью, поскольку фанера представляет собой хрупкий материал, при неосторожном подходе она может растрескаться. В процессе сборки пазо-шипового соединения на фанерном полотне по всей длине проходятся клеем ПВА.

Болтовые соединения дополняют шайбами и граверами, чтобы они не разболтались и не раскрутились в ходе работы на станках. Все кабели размещают в ПВХ гофре. Станину и стол нужно устанавливать по уровню. Контроллер должен находиться отдельно, его помещают в шкаф. Сборку деталей можно осуществлять, глядя на фото, также в данном случае поможет схема.

Настройка

После сборки фрезера приступают к настройке станков. Следует тщательно проверить, как перемещаются движущиеся детали, как функционирует передающий механизм. Также следует отрегулировать положение включателей и выключателей, настроить показания датчиков.

На этапе настройке осуществляют следующие функции:

- установка нулевого показателя устройства;

- осевая калибровка движения суппорта, стола;

- диагностика точности обработки информации на датчиках.

Когда все будет готово, останется установить программу. Программное обеспечение для работы со станками могут создать не все, поэтому его покупают у специалистов, после чего устанавливают на оборудование. Произведя настройки можно приступать к работе на новом станке.

Фрезерный станок из фанеры разного рабочего поля можно изготовить самостоятельно. Для этого требуется подготовить нужный материал, инструменты и детали. В процессе работы необходимо следовать правилам. Готовый мебельный ЧПУ станок позволит проводить фрезерные работы в домашних условиях. Станок ЧПУ своими руками обойдется гораздо дешевле фабричного.

К изделиям самодельного производства следует подходить со всей ответственностью, они должны быть изготовлены согласно всем правилам.

Фрезером можно будет создавать большое количество деталей для изготовления мебели.

vseochpu.ru

Шлифовальный станок своими руками из фанеры

Если у вас до сих пор нет шлифовального станка, то предлагаю вам изготовить его самостоятельно! Данный станок состоит из двух абразивных кругов, а это значит что можно поставить одновременно круг более крупнозернистый и с мелкими зёрнами, для финишной шлифовки. Приводом данного станка будет служить обычная дрель или шуруповёрт с регулятором оборотов.

Что необходимо для изготовления станка.

- Шуруповёрт с регулятором оборотов

- Зубчатый ремень

- Два абразивных круга с мелкими и крупными зёрнами

- Длинная резьба с гайками

- Шайбы металлические

- Два подшипника

- Кусок фанеры (подставка) 45-35 см

- Два куска фанеры по меньше

- Вспомогательный инструмент

Изготовление станка

Внимание! Все размеры необходимо подбирать самостоятельно, в зависимости от того, какие детали вы будете использовать. В статье будет описана сама конструкция и инструкция по её изготовлению.

Первым делом из фанеры нужно вырезать два бруска, форма может быть квадратной или в виде пирамиды. Эти бруски будут выполнять роль держателей оси, на которую будут установлены абразивные круги, так что размеры и их высоту подбираем отталкиваясь от размеров используемых кругов. В фанере с помощью пера вырезаем два отверстия куда будут установлены подшипники, соответственно перо нужно подобрать по диаметру подшипников.

Затем эти отверстия промазываем суперклеем и впрессовываем в них подшипники.

Подшипники подбираются очень просто, всё зависит от того, какую резьбу для оси вы будете использовать, желательно брать толщиной не менее 12 мм, соответственно диаметр внутреннего кольца подшипника должен быть примерно такой же.

Теперь приступаем к установки подставки оси. Для этого, как на фото ниже, делаем разметку, устанавливая бруски ровно друг на против друга, отступая от края основания примерно по 5-10 см. Сразу же делаем по два отверстия мелким сверлом, для шурупов.

Обмазываем места разметки клеем ПВА и ставим на места подготовленные опоры. С обратной стороны фиксируем их шурупами.

Следующим шагом нужно будет изготовить два шкива для ремня. Для этого необходимо вырезать из толстой фанеры два круга, один 50 мм другой около 80 мм. Высверливать нужно коронками по дереву с направляющим сверлом, что бы у нас получилось дополнительно отверстие ровно по центры шкива.

При помощи самодельного токарного станка, делаем посадочное место для ремня. Если токарного станка нет, можно зажать заготовку в дрели и так же сделать канавку, этот способ немного сложнее, но всё же осуществим.

Далее берём резьбу и отпиливаем длинный кусок, что бы с обеих сторон стояк она выпирала по 8-12 см.

Теперь нужно установить ось на стойки, зафиксировать шкив и продеть ремень. С помощью гаек фиксируем большой шкив ровно по центру оси между стойками, а непосредственно ось крепим к подшипникам. Делать это нужно последовательно, сначала продев резьбу через один подшипник и накручивая гайки, устанавливать шкив и фиксировать ось.

Следующим шагом необходимо установить направляющую стойку, куда будет крепиться дрель (привод станка). Для этого в небольшом куске толстой фанеры, коронкой делаем отверстие чуть больше чем патрон на дрели, что бы дрель заходила в это отверстие и фиксировалась там своим пластиковым основание.

Затем отпиливаем лишнее. Должна получиться стойка, куда свободно будет фиксироваться дрель, высоту стойки нужно подбирать по размерам вашей дрели.

Теперь очерчиваем готовую стойку так, что бы она находилась с боку от шкива который установлен на оси и просверливаем два отверстия для шурупов. В патрон дрели будет крепиться шкив привода, поэтому нужно что бы оба шкива находились друг на против друга. Расстояние выбирать произвольно, по длине используемого ремня и по его натяжки.

Затем промазываем место соединения клеем ПВА и ставим стойку на место. С обратной стороны фиксируем стойку шурупами.

Устанавливаем дрель в посадочное место.

Во второй шкив вкручиваем болт и фиксируем его гайкой. Затем одеваем ремень и зажимаем шкив в патроне дрели.

Далее фиксируем дрель при помощи скобы, вырезанной из жести.

Регулятор оборотов (фиксированную кнопку) можно изготовить очень просто, для этого в небольшой брусок помещаем гайку и вкручиваем туда болт, эту конструкцию устанавливаем напротив кнопки дрели, по мере вкручивания болта, он будет давить на кнопку и мы получим непрерывные фиксированные обороты.

Теперь устанавливаем абразивные круги. Для этого вставляем в круг направляющие пластиковые шайбы и одеваем его на ось, фиксируем гайкой.

Тоже самое проделываем с другой стороной..

На против рабочей области делаем не сквозные отверстия и вставляем туда шпильки необходимой длины.

Затем вырезаем подставку из фанеры примерно такую, как на фото ниже. После чего делаем в ней так же не сквозные отверстия и надеваем на шпильки.

Отверстия нежно в подставке и на основании нужно делать по заранее подготовленному лекалу, что бы отверстия совпадали.

Затем делаем из тонкой фанеры защитный кожух. Делается он очень просто, вырезаются два полукруга немного больше что диаметр абразива и длиная полоска из листового алюминия или жести, всё это соединяется вместе и получается кожух. Крепим его как на фото ниже и проводим покрасочные работы для придания эстетического вида.

В Принципе станок готов к использованию.

Получился вполне функциональный станок, с двумя абразивами и регулировкой оборотов. Стоимость такого станка не высокая, учитывая что все детали корпуса можно найти у себя в запасах, включаю старую дрель и абразивы.

Всем спасибо за внимание, пока!

Видео самоделки:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Токарный станок по дереву самодельный из фанеры

В этой статье, рассмотрим очередную модель токарного станка по дереву. 15-летний мастер-самодельщик изготовил станок из лома. Для изготовления мастер использовал следующие

Инструменты и материалы:

-Фанера;

-Клей;

-Циркулярная пила;

-Карандаш;

-Линейка;

-Струбцины;

-Торцовочная пила;

-Сверлильный станок;

-Шуруповёрт;

-Ленточнопильный станок;

-Болты с гайками и шайбами;

-Подшипники;

-Шурупы;

-Металлическая пластина;

-Электродвигатель;

-Шкив;

-Барашковый винт;

-Ротор электродрели с патроном;

-Петля;

-Краска;

-Кисточка;

-Конус металлический;

-Ремень;

Шаг первый: основание

Основание станка выполнено из клееной 12 мм фанеры. Отрезает три фанерных прямоугольника. Склеивает их. Торцует край.

По всей длине основания делает два параллельных паза.

В эти пазы, на всю длину, должны вставляться фанерные стойки. Сверху их будет установлена направляющая. Отрезает две стойки.

Отрезает две детали для направляющей. Склеивает их. Торцевые части отрезает под углом 20°. Делает на направляющей два паза.

Склеивает основание.

Шаг второй: передняя бабка

Из фанеры изготавливает переднюю бабку. Отрезает два прямоугольных куска фанеры. Вырезает у них полукругом верхнюю часть. Сверлит отверстие для подшипника. Устанавливает подшипник в отверстие на клей.

Вырезает три фанерных квадрата. Склеивает их. По бокам этого квадрата будут крепится две детали передней бабки.

Шаг третий: нижняя часть бабки

Отрезает две прямоугольных заготовки (зажимы). Торцовые части заготовок отрезаны под углом 20°. Посередине заготовок сделан паз. В пазе делает два отверстия, для установки гайки и шайбы и сквозные отверстия под болт. Гайку и шайбу приклеивает клеем. В паз зажимов прикручивает металлическую полоску. Изготавливает платформу по ширине направляющей. Прикручивает к платформе, с двух сторон, зажимы. платформа с зажимами свободно перемещается по направляющей. Для фиксации достаточно закрутить болты на зажимах. металлическая пластинка прижимается к направляющей, и платформа фиксируется.

Шаг четвертый: сборка передней бабки

К блоку прикручивает две части с подшипниками.

Прикручивает бабку к платформе.

Устанавливает шкив.

Шаг пятый: изготовление задней бабки и подручника

Принцип изготовления задней бабки такой же, как и передней. В качестве пиноли мастер использует ротор с патроном от дрели.

Подручник мастер изготавливает из фанеры со вставкой металлического уголка в верхней части.

Шаг шестой: двигатель, защита бабок, шпиндель

Двигатель крепится на фанерной доске соединенной с основанием петлей.

На заднюю и переднюю бабки устанавливает защиту.

Шпиндель мастер изготовил, сварив две гайки и шайбу. Затем в гайках сделал «зубы».

Шаг седьмой: окраска

Красит части станка.

Станок готов. Осталось установить заготовку и попробовать его в работе.

Видео по изготовлению и сборке станка.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Самодельные станки из фанеры: инструменты и материалы

На сегодняшний день народные умельцы часто используют изготовленное собственноручно оборудование. При этом для удешевления такового с успехом можно использовать фанеру, изготовив из нее некоторые детали самодельных станков.

Чтобы избежать пыли при работе со станком в помещении, установите защитное ограждение.

Свойства фанеры

Фанера — материал весьма универсальный. Она обладает достаточной прочностью, проста в работе, общедоступна и относительно недорого стоит. Именно поэтому фанеру часто используют не только для изготовления мебели или предметов декора своими руками, но и для того, чтобы изготовить самодельные станки.

Физико – механические характеристики и типоразмеры строительной фанеры марок ФСФ и ФБС

Некоторые детали станка можно прекрасно заменить изготовленными из фанеры частями. Например, прекрасно используется фанерный стол для раскройки материала, кожухи и подвижные опоры, изготовленные из фанеры, тоже замечательно себя зарекомендовали в применении. И это далеко не все детали, которые могут быть сделаны из фанеры, для того, чтобы сделать станок своими руками.

При выборе материала стоит отталкиваться от того, на какую нагрузку фанера и детали из нее рассчитаны. В большинстве случаев, изготавливая самодельный станок, оптимально использовать фанеру средней толщины. Так, самодельные станки предназначены для использования в домашних условиях без перепада температур и влажности. Толстая используется, если станок или его элементы, например, стол для раскроя материала, требуют повышенной крепости, тогда лучше использовать более прочную, толщиной от 10 мм. Однако, делая любые домашние станки, изначально стоит отказаться от использования тонкой фанеры, потому как она слишком непрочна для такой работы и непригодна для применения при производстве самодельного станка.

При вырезании деталей до 6-мм толщины можно применять ручной или электрический лобзик. Если есть необходимость разрезать толстый лист, превышающий толщину 6 мм, используется дисковая пила.

При распиливании фанеры поперек волокон делаются специальные надрезы ножом для того, чтобы снять напряжение на древесине.

Как сделать самодельный станок из фанеры?

Следует сразу оговориться, что имеется в виду домашний станок, который вряд ли подойдет для производственных условий, но для дома это оптимальный баланс соотношения цены и качества с учетом относительно небольшой нагрузки на него. Чтобы изготовить самодельный станок из фанеры, нужны станки для различных нужд, но наиболее популярен станок ЧПУ.

Для того чтобы изготовить ЧПУ станок из фанеры, понадобиться не только сама фанера, но также другие инструменты и материалы:

Фурнитуру для сборки станка нужно приобрести заранее в любом строительном магазине.

- специальные валы и держатели;

- различные подшипники;

- винты;

- контроллер;

- ремни и закрепляющие элементы в виде шурупов, гаек, винтов и шайб.

Для раскроя и разрезания понадобится:

- линейка, угольник;

- нож;

- лобзик или дисковая пила исходя от того, какой толщины фанера будет применяться.

Так как станки ЧПУ предполагают использование частей, в которых фанера выпиливается фигурно и должна очень плотно прилегать друг к другу, настолько, чтобы не было ни малейшего зазора, то и подходить к раскрою и распиловке, делая будущий станок, стоит весьма ответственно и соблюдая определенные правила.

Изготавливая собственноручно станки для домашнего применения, нужно помнить, что этот материал не переносит сильного механического воздействия. Поэтому скрепление деталей проводится при помощи использования пазов и шипов, которые дополнительно промазываются для крепости клеем. Для того чтобы соединение было надежным, шип и паз должны идеально подходить друг к другу без каких-либо зазоров и щелей. Никакие гвозди или саморезы не могут применяться в качестве соединительных элементов. Станки и их детали из фанеры подвергаются в процессе работы воздействию вибрации и при неправильном креплении могут развалиться в самый ответственный момент, потому креплению нужно уделить особое внимание.

Поскольку, изготавливая станки с деталями из фанеры, приходится применять сверло, то нужно также соблюсти небольшую хитрость, чтобы не испортить материал. Для того чтобы в месте выхода сверла не образовались сколы, под рабочий лист нужно подложить с другой стороны другой кусок того же материала, оптимально при этом использовать остатки фанеры после раскроя и разрезания.

Проще и быстрее всего использовать для вырезки деталей электролобзик.

После того как детали вырезаны, их обязательно нужно обработать, иначе фанера может начать расслаиваться и разрушаться. Особое внимание нужно уделить обработке края, который наиболее подвержен воздействию перепада температур или влажности. Как правило, изначально каждую деталь нужно тщательно отшлифовать наждачной бумагой с мелким зерном, начинать шлифовку нужно от углов по ходу волокон. Углы обрабатываются наждачной бумагой отдельно, им уделяется особо тщательное внимание, при необходимости перед обработкой их можно острогать.

После завершения тщательной шлифовки мелкозернистой наждачной бумагой всех деталей, можно переходить к их грунтованию специальным составом, предотвращающим от воздействия перепада температур и влажности, в результате чего фанера может начать расслаиваться и нарушить работоспособность станка. На заключительном этапе, который делается по желанию, можно провести окраску деталей станка из фанеры.

Советы по правильной распиловке фанеры

Обязательно распиливать нужно сухой материал, так как он меньше подвержен сопротивлению. Использование влажной фанеры может привести к расслоению материала.

Если появляются признаки того, что зубья в режущем полотне затупились, его сразу же нужно менять, это поможет избежать появления растрескиваний и некрасивого края, а также порчи материала.

Вдоль волокон лучше всего работать электролобзиком, а вот при поперечном разрезании больше подойдет ручная пилка, которая хоть и сделает край более неровным, зато гарантирует отсутствие зажатия инструмента или ухода в сторону от намеченной линии пропила.

При работе с толстой фанерой для выпиливания дуги или круга лучше всего использовать мебельный фрезер. Для того чтобы максимально избежать сколов и прочих повреждений, на место будущего распила лучше всего приклеить скотч, а затем уже разрезать фанеру.

1poderevu.ru

Как изготавливать самодельные станки из фанеры?

На сегодняшний день народные умельцы часто используют изготовленное собственноручно оборудование. При этом для удешевления такового с успехом можно использовать фанеру, изготовив из нее некоторые детали самодельных станков.

Чтобы избежать пыли при работе со станком в помещении, установите защитное ограждение.

Свойства фанеры

Фанера — материал весьма универсальный. Она обладает достаточной прочностью, проста в работе, общедоступна и относительно недорого стоит. Именно поэтому фанеру часто используют не только для изготовления мебели или предметов декора своими руками, но и для того, чтобы изготовить самодельные станки.

Физико – механические характеристики и типоразмеры строительной фанеры марок ФСФ и ФБС

Некоторые детали станка можно прекрасно заменить изготовленными из фанеры частями. Например, прекрасно используется фанерный стол для раскройки материала, кожухи и подвижные опоры, изготовленные из фанеры, тоже замечательно себя зарекомендовали в применении. И это далеко не все детали, которые могут быть сделаны из фанеры, для того, чтобы сделать станок своими руками.

При выборе материала стоит отталкиваться от того, на какую нагрузку фанера и детали из нее рассчитаны. В большинстве случаев, изготавливая самодельный станок, оптимально использовать фанеру средней толщины. Так, самодельные станки предназначены для использования в домашних условиях без перепада температур и влажности. Толстая используется, если станок или его элементы, например, стол для раскроя материала, требуют повышенной крепости, тогда лучше использовать более прочную, толщиной от 10 мм. Однако, делая любые домашние станки, изначально стоит отказаться от использования тонкой фанеры, потому как она слишком непрочна для такой работы и непригодна для применения при производстве самодельного станка.

При вырезании деталей до 6-мм толщины можно применять ручной или электрический лобзик. Если есть необходимость разрезать толстый лист, превышающий толщину 6 мм, используется дисковая пила.

При распиливании фанеры поперек волокон делаются специальные надрезы ножом для того, чтобы снять напряжение на древесине.

Как сделать самодельный станок из фанеры?

Следует сразу оговориться, что имеется в виду домашний станок, который вряд ли подойдет для производственных условий, но для дома это оптимальный баланс соотношения цены и качества с учетом относительно небольшой нагрузки на него. Чтобы изготовить самодельный станок из фанеры, нужны станки для различных нужд, но наиболее популярен станок ЧПУ.

Для того чтобы изготовить ЧПУ станок из фанеры, понадобиться не только сама фанера, но также другие инструменты и материалы:

Фурнитуру для сборки станка нужно приобрести заранее в любом строительном магазине.

- специальные валы и держатели;

- различные подшипники;

- винты;

- контроллер;

- ремни и закрепляющие элементы в виде шурупов, гаек, винтов и шайб.

Для раскроя и разрезания понадобится:

- линейка, угольник;

- нож;

- лобзик или дисковая пила исходя от того, какой толщины фанера будет применяться.

Так как станки ЧПУ предполагают использование частей, в которых фанера выпиливается фигурно и должна очень плотно прилегать друг к другу, настолько, чтобы не было ни малейшего зазора, то и подходить к раскрою и распиловке, делая будущий станок, стоит весьма ответственно и соблюдая определенные правила.

Изготавливая собственноручно станки для домашнего применения, нужно помнить, что этот материал не переносит сильного механического воздействия. Поэтому скрепление деталей проводится при помощи использования пазов и шипов, которые дополнительно промазываются для крепости клеем. Для того чтобы соединение было надежным, шип и паз должны идеально подходить друг к другу без каких-либо зазоров и щелей. Никакие гвозди или саморезы не могут применяться в качестве соединительных элементов. Станки и их детали из фанеры подвергаются в процессе работы воздействию вибрации и при неправильном креплении могут развалиться в самый ответственный момент, потому креплению нужно уделить особое внимание.

Поскольку, изготавливая станки с деталями из фанеры, приходится применять сверло, то нужно также соблюсти небольшую хитрость, чтобы не испортить материал. Для того чтобы в месте выхода сверла не образовались сколы, под рабочий лист нужно подложить с другой стороны другой кусок того же материала, оптимально при этом использовать остатки фанеры после раскроя и разрезания.

Проще и быстрее всего использовать для вырезки деталей электролобзик.

После того как детали вырезаны, их обязательно нужно обработать, иначе фанера может начать расслаиваться и разрушаться. Особое внимание нужно уделить обработке края, который наиболее подвержен воздействию перепада температур или влажности. Как правило, изначально каждую деталь нужно тщательно отшлифовать наждачной бумагой с мелким зерном, начинать шлифовку нужно от углов по ходу волокон. Углы обрабатываются наждачной бумагой отдельно, им уделяется особо тщательное внимание, при необходимости перед обработкой их можно острогать.

После завершения тщательной шлифовки мелкозернистой наждачной бумагой всех деталей, можно переходить к их грунтованию специальным составом, предотвращающим от воздействия перепада температур и влажности, в результате чего фанера может начать расслаиваться и нарушить работоспособность станка. На заключительном этапе, который делается по желанию, можно провести окраску деталей станка из фанеры.

Советы по правильной распиловке фанеры

Обязательно распиливать нужно сухой материал, так как он меньше подвержен сопротивлению. Использование влажной фанеры может привести к расслоению материала.

Если появляются признаки того, что зубья в режущем полотне затупились, его сразу же нужно менять, это поможет избежать появления растрескиваний и некрасивого края, а также порчи материала.

Вдоль волокон лучше всего работать электролобзиком, а вот при поперечном разрезании больше подойдет ручная пилка, которая хоть и сделает край более неровным, зато гарантирует отсутствие зажатия инструмента или ухода в сторону от намеченной линии пропила.

При работе с толстой фанерой для выпиливания дуги или круга лучше всего использовать мебельный фрезер. Для того чтобы максимально избежать сколов и прочих повреждений, на место будущего распила лучше всего приклеить скотч, а затем уже разрезать фанеру.

dekormyhome.ru