Виды токарных станков.

Большую часть станочного парка составляют металлообрабатывающие токарные станки. Между собой они отличаются назначением, компоновкой, степенью автоматизации. Предназначены токарные станки для обработки внешних и внутренних поверхностей деталей различной формы, сверления отверстий и их обработки.

Токарные станки с ЧПУ могут дополняться устройствами для фрезерования, шлифования. По устройству шпинделя станки делятся на оборудование с вертикальной и горизонтальной компоновкой. Главные параметры токарных станков — максимальные диаметр заготовки и расстояние между центрами.

Также предлагаем широкий ассортимент режущего инструмента, предлагаемого в продажу в компании СтанкоМашКомплекс, можно ознакомится по ссылке.

Токарно-винторезные станки

Самая распространенная токарная группа станков предназначена для единичного и серийного выпуска продукции. На станках производятся все виды токарных работ. Нарезание всех видов резьбы выполняется специальными инструментами (метчиками, плашками, резцами).

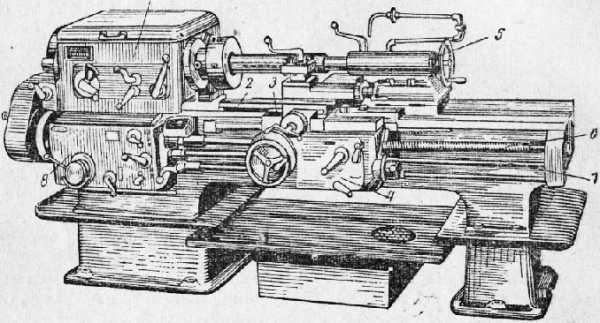

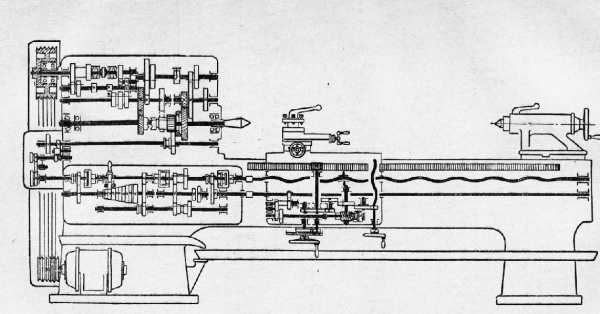

Основными элементами токарно-винторезного станка являются: станина, передняя бабка с коробкой скоростей и вращающимся патроном, задняя бабка для закрепления обрабатывающего инструмента или поддерживания длинных заготовок, суппорт для зажима резцов, кинематика, обеспечивающая перемещение.

Установка заготовок возможна в патроне, патроне и удерживающем центре задней бабки, на оправке, в двух центрах. При зажиме в патроне, максимальный рекомендованный вылет заготовки составляет два-три диаметра. При большей длине выступающей части применяют задний центр. Обработка длинных валов, для обеспечения соосности нескольких сопрягаемых поверхностей, производится между двумя центрами. Оправки служат для обработки заготовки с предварительно выполненными центровыми отверстиями.

Недостатки: основным недостатком является зависимость от квалификации токаря, сложно обеспечивать выполнение серийности деталей

Токарно-револьверные станки

Служат для серийного производства деталей из штучных заготовок или пруткового материала. На направляющих станины установлен суппорт, на который устанавливается револьверная головка, предназначенная для установки режущего инструмента В зависимости от технологической карты обработки конкретной детали, инструменты расположены в определенной последовательности.

Револьверные головки могут быть с вертикальной или горизонтальной осью вращения. Револьверные головки с вертикальной осью вращения, как правило, обладают более высокой жесткостью. Револьверные головки с горизонтальной осью могут обладать более высокой скоростью смены инструмента и большим количеством позиций.

Токарно-револьверные станки с ЧПУ могут иметь две револьверные головки, способны вести обработку по четырем координатам. В револьверных головках, расположенные на верхнем и нижнем суппортах, может быть установлено большее количество инструментов для изготовления деталей сложной формы.

Обработка заготовок, ведущаяся по замкнутому циклу, полностью автоматизирована. Система ЧПУ, обрабатывая данные датчиков, вносит коррективы в технологический процесс, тем самым повышая точность изготовления деталей.

На текущий момент практически полностью заменены токарными автоматами или токарными станками с ЧПУ

Токарные станки с ЧПУ

Современные высокопроизводительные станки, постепенно вытесняют универсальные токарные станки. Упрощенная кинематика, высокоточные перемещения, возможность многоинструментальной обработки. Закрытая зона резания предотвращает разброс стружки и разбрызгивание СОЖ. Возможность установки гидравлического патрона повышает производительность. См ТС1625Ф3, ТС16К20Ф3

Опции противошпиндель, приводной инструмент, ось Y и прочее превращают станки в токарные обрабатывающие центры. Чаще всего выполнены в виде станков с наклонной станиной. См ТС1720Ф3, ТС1720Ф4

Токарно-карусельные станки

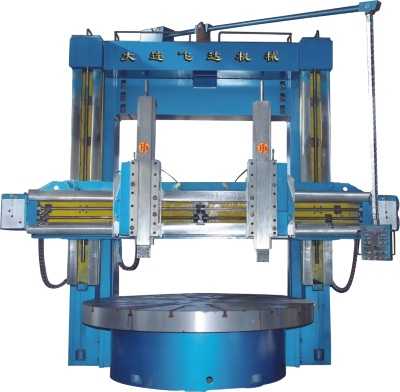

Такие станки обрабатывают детали весом в несколько тонн, имеющие большой диаметр при малой высоте. Горизонтально расположенный рабочий стол (планшайба) существенно облегчает загрузку и центрирование тяжелых заготовок.

На карусельных станках обработка цилиндрических и конических поверхностей (наружных и внутренних) проводится резцом. Установленная револьверная головка с инструментами позволяет высверливать и обрабатывать отверстия, нарезать резьбу.

Главным движением станка является вращение планшайбы. Два суппорта: вертикальный и боковой — осуществляют движения подачи инструментов. Основными характеристиками данных станков являются размеры обрабатываемых заготовок: диаметр и высота.

Токарно-карусельные станки изготавливаются промышленностью с одной или двумя стойками. На одностоечных обрабатывают детали до 2500 мм: выполняется обработка поверхностей, сверление, развертка и зенкование отверстий; прорезают канавки, обрабатывают торцы.

Установка системы ЧПУ позволяет вести обработку деталей, имеющих сложный, криволинейный профиль. Основные механизмы станков с ЧПУ имеют сходство со станками, имеющими ручное управление. Обычно с применением системы ЧПУ, цифровых приводов подач и многопозиционной резцедержки и защиты кабинетного типа станок переименовывается в вертикальный токарный станок

Лоботокарные станки

Для обработки заготовок, диаметр которых намного превышает их высоту (шкивы, железнодорожные колеса, маховики) используются лоботокарные станки. Поверхность обработки может быть как цилиндрической, так и конической. Есть возможность протачивать канавки, обрабатывать торцы.

Планшайба, диаметром до 4 метров, расположена вертикально, задняя бабка отсутствует. Станки для обработки особо крупных деталей состоят из двух частей, расположенных на разных основаниях: суппорт расположен обособленно. Планшайба у них имеет специальную выемку для закрепления заготовок с размерами, превышающими ее диаметр.

Токарно-затыловочные станки

Затылование — это специальный метод заточки задних поверхностей обрабатывающих инструментов: различного рода фрез, инструментов для сверления и нарезания резьбы. Такая операция проводится для сохранения формы инструмента при длительной эксплуатации.

По конструкции затыловочный станок похож на винторезный станок, но имеет свои особенности. Обрабатываемый инструмент вращается шпинделем. Режущий инструмент вместе с суппортом совершает линейные возвратно-поступательные движения в радиальном направлении, при этом проходит (затылует) обрабатываемый инструмент на один зуб.

Токарные автоматы и полуавтоматы

Современные токарные станки осуществляют обработку в автоматическом и полуавтоматическом режимах. В станках-полуавтоматах загрузка заготовок и снятие готовых изделий производится оператором.

Станки выпускаются с вертикально и горизонтально вращающимся шпинделем. Станки с вертикально расположенным шпинделем, благодаря отсутствию изгибающих сил на ось вращения шпинделя, обладают значительно большей точностью обработки.

stankomach.com

классификация, для чего предназначены, типы

Современные технологии сделали так, что обрабатывать металлы легче при использовании токарных станков. Распространённая сфера применения: обработка поверхностей, имеющих различную форму, внутри и снаружи. Например, фасон или цилиндр, конус. И у каждого из видов токарных станков свои особенности.

Виды станков настолько разнообразны, что у каждого покупателя есть возможность выбрать вариант, отвечающий конкретным потребностям. Надо только заранее изучить особенности каждой из моделей.

Классификация токарного оборудования

Система классификации для данного вида оборудования создана ещё в СССР. Согласно этим правилам, станки – агрегаты, обрабатывающие заготовки из металла, представляющие первую категорию. Любое приспособление из данной группы способно представлять одну из следующих групп:

- Устройства со специальным назначением.

- Станки специального назначения, обычного и автоматического типа.

- Агрегаты для полировки, с резцами.

- Лобовые и винторезные типы оборудования.

- Модели «карусельной» системы.

- Станки, отрезающие материал.

- Разновидность под названием «револьвер».

- Установки с большим количеством шпинделей, автоматические полностью или наполовину.

- Агрегаты токарного типа, где шпиндель – один. Автоматические на половину, полностью.

Следующие разновидности выделяются в зависимости от точности обработки:

- П – повышенный уровень.

- А – высокий показатель точности.

- Н – нормальный показатель.

- В – точность высокого уровня.

- С – точность особой категории.

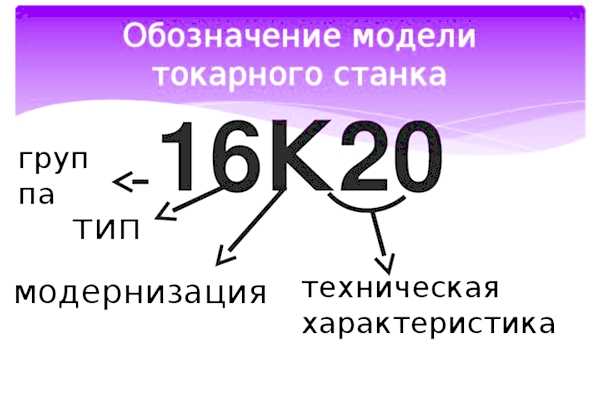

От той или иной категории зависят определённые технические характеристики. Кроме того, легче становится определить подходящую сферу применения. Маркировка приспособлений так же помогает узнать о том, какие параметры характерны для той или иной модели. Такие обозначения могут состоять из следующих компонентов:

- При использовании единицы в качестве начальной формы. Она показывает, что покупатель имеет дело с токарным станком, а не каким-либо другим.

- Далее идёт число, обозначающее принадлежность к тому или иному типу моделей.

- Центры приспособления имеют разную высоту, обозначаемую третьими и четвёртыми цифрами.

Маркировка агрегатов может содержать и обозначения в виде букв. Они используются, чтобы сообщить о тех или иных конструктивных особенностях. Это касается следующих параметров:

- Оснащённость системой ЧПУ.

- Используемую модификацию.

- Верность выполнения операций.

- Насколько автоматизированы действия?

Буква «И» – для обозначения приборов с винторезами. «П» – для точности высокого уровня. Такие модели снабжены центрами на высоте до значения примерно в 110 миллиметров. Фото изделий так же помогает понять, что именно перед нами находится.

Особенности конструкции и назначения станков

Следующие основные компоненты присутствуют у изделий любой группы:

- Электрическая часть.

Состоит из электрического двигателя с приводом. Его мощность бывает разной, определяется индивидуально для каждой модели. Снабжается дополнительными деталями, обеспечивающими управление характеристиками. Выполнение требований по безопасности обязательно для данной части оборудования.

- Коробка передач.

Способствует передаче движущей силы от валика или ходового винта на суппорт.

- Суппорт.

Закрепляет элемент, осуществляющий разрезание. Суппорт ещё необходим, чтобы осуществлялась подача инструмента поперёк, либо вдоль. И чтобы эта процедура совершалась с соблюдением определённых параметров. У суппорта есть каретки, расположенные внизу. Она одна, но некоторые модели снабжаются несколькими. Каретка вверху – место крепления держателя токарных инструментов.

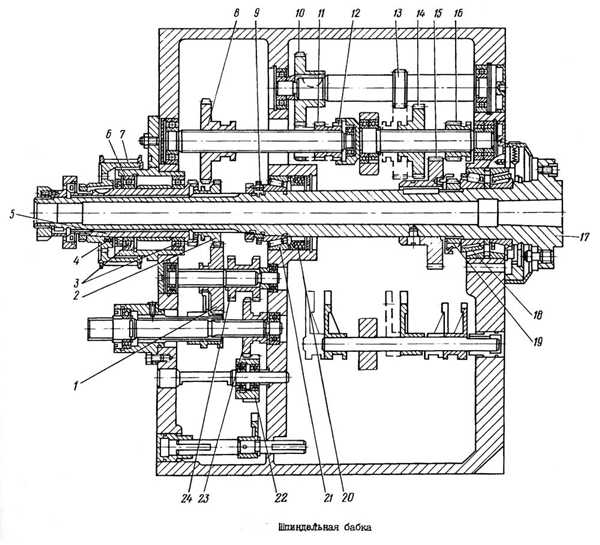

- Шпиндельная бабка.

Здесь располагается шпиндель. Коробка скоростей находится во внутренней части устройства.

- Фартук.

Преобразует движение, источником которого выступает валик, либо ходовой винт.

- Станина.

Элемент с несущей функцией у токарных станков. Остальные детали крепятся сюда.

Детали, входящие в комплект, опираются на две тумбы. Несущим элементом и становятся эти тумбы. Благодаря этому оператор может задавать положение конструкции, которое будет наиболее удобным. Тумбы отличаются массивной конструкцией. Отдельный вопрос – для чего предназначены изделия.

Главное назначение оборудования такого типа – обработка деталей из металла различных характеристик, форм.

Типы токарного оборудования

Отличия моделей в конструкциях – основа классификации.

Токарно-винторезные станки

Оборудование такой разновидности легко справляется со следующими функциями:

- Изменение параметров у металлов цветной, чёрной группы.

- Разработка модульной, метрической резьбы.

Модели универсального типа, которые применяются как в промышленности, так и при создании единичных изделий. Производство предполагает однотипную компоновку для всех частей. Состав конструкции включает детали, описанные ранее.

Токарно-револьверные станки

Главное назначение – обработка изделий из прутка, прошедшего калибровку. Оборудование выполняет широкий спектр всевозможных операций:

- Развёртывание.

- При формировании резьбы.

- Фасонное точение.

- Сверление.

- Зенкерование.

- Точение, расточка со стандартными показателями.

Название станка происходит от способа крепления, применяемого для инструментов. Их монтируют при помощи специального держателя, который может быть приводным, либо статичным. Приводной вариант даёт владельцам больше всего возможностей. Именно он позволяет создавать резьбу с различными параметрами, проводить фрезеровку и сверление.

Токарные станки с ЧПУ

Современные станки часто предполагают применение подобного оборудования. Лёгкость эксплуатации и точность, высокая продуктивность относятся к главным преимуществам.

Внедрение систем ЧПУ сопровождается использованием следующих систем:

- Самонастраивающиеся. Позволяют корректировать все сведения на основе показателей, появившихся, когда обрабатывались прежние детали.

- Замкнутого типа. С двумя информационными потоками, приходящими с механизма считывания, измерения.

- Разомкнутые. Используется только один информационный поток. Сначала идёт расшифровка данных, потом команды передаются остальным механизмам.

Кроме того, станки делятся на несколько разновидностей на основе способа управления производственным процессом:

- Контурные. Агрегат работает без перерыва. Пользователь только один раз задаёт определённые параметры.

- Прямоугольные. Применяются при заготовках в форме ступени. С автоматическим переключением между передачами вдоль, поперёк.

- Позиционные. С закреплением деталей в конкретных положениях. На следующем этапе переходят к основным рабочим процессам.

Токарно-карусельные станки

Отличное решение, если требуется обработать крупные изделия. Из присутствующих функциональных особенностей описать стоит следующие:

- Возможность осуществить резьбу.

- Шлифовальные операции, фрезеровка, подрезка.

- Разработка пазов с приданием определённых конфигураций.

- Оборудование позволит заточить поверхности в виде конусов, цилиндров.

В комплектах со станками продаются специальные разновидности столов, планшайбы располагаются на их поверхности. Траверса перемещаются по стойкам, с дополнительными суппортами в конструкции.

Лоботокарные станки

Обрабатывают детали с формами конусов и цилиндров, лобового типа. Предполагают горизонтальное размещение оси, на которой заготовка вращается.

Токарно-затыловочные станки

Затылованием называют специальный метод, используемый при заточках. Это особенно актуально для задних поверхностей у различных инструментов. Операция нужна, чтобы даже при длительной эксплуатации сохранялись первоначальные формы.

Уровни автоматизации

Обработка на современных приспособлениях осуществляется в полуавтоматическом, либо автоматическом режимах. Станки-полуавтоматы позволяют использовать ручной труд для загрузки заготовок, снятия готовых изделий. В автоматических вариантах вся процедура осуществляется на специальном оборудовании.

Маркировка станков

Для станков характерно применение цифр и букв в равной степени. Первая цифра – для обозначения группы станков. Третья и четвёртая – для обозначения одной из важных характеристик. Например, высота центров над станиной, либо диаметры. Если после первой цифры идёт буква – значит, модель усовершенствована по сравнению с предыдущей версией. В некоторых случаях применяются заводские номера.

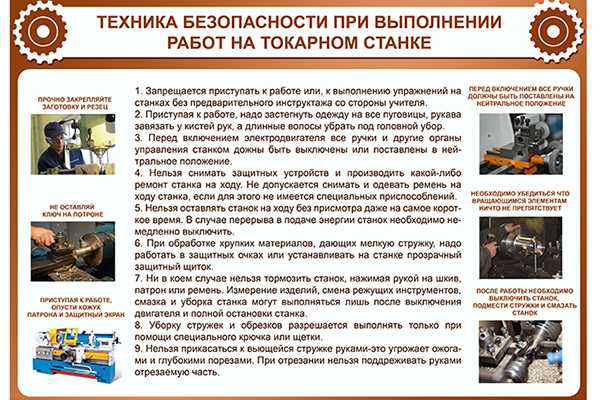

Техника безопасности

Специалист должен соблюдать некоторые правила. Вот лишь некоторые, действующие перед началом работы:

- Проверка положения пуговиц у специализированной одежды.

- Отдельно проводится осмотр станка по состоянию технического плана. Услуги техников и наладчиков актуальны, если требуется дополнительное обслуживание из-за неисправностей и деталей, вышедших из строя. Но операции несложные доступны для самостоятельного выполнения владельцем.

- Последний этап – выдача техзадания. Его нужно изучить внимательно.

К работе нельзя приступать при появлении механизмов вращения и ограждений различных узлов с неисправностями.

Кроме того, существуют и другие запреты на:

- То, чтобы другие лица проводили работу. И оставление включенной техники без присмотра.

- Проведение полного самостоятельного ремонта техники.

- Использование зажимов и приспособлений в неисправном состоянии.

- Эксплуатационные действия для оборудования с явными признаками неисправности.

- Выполнение работ в тот же день, когда проводят обслуживание станков, их наладку, проверку.

У каждого станка своя масса. Это касается даже миниатюрных разновидностей станков, которые приобретаются для использования в домашних условиях. Подобные агрегаты могут весить минимум 13,5 килограмм, а максимум – 400. Чем больше масса – тем больше будут и остальные габариты.

Для домашних мастерских подходят станки, весящие не более 50 килограмм. Это компактные и универсальные модели, которые не доставляют хлопот во время монтажа. Месторасположение легко изменить, если возникает необходимость.

Мощность – ещё один параметр, который требует учёта при выборе. 2,25 кВт – стандартный показатель для небольших агрегатов. Есть и другие разновидности устройств, которые называются маломощными. У них привод имеет показатель в 0,15 кВт.

Чтобы сделать правильный выбор, покупатель должен принять решение по поводу назначения. Чем меньше и тоньше заготовки – тем менее мощные агрегаты требуются для их обработки. Правило действует и в обратную сторону.

С технической точки зрения сложными считаются даже настольные установки для бытового применения. Потому рекомендуется обратить внимание и на общее качество составляющих.

Заключение

Сегодня токарные станки приятно удивляют покупателей широким модельным рядом. При этом принципы работы остаются общими, хотя конструктивно присутствуют и некоторые отличия. Как профессиональные, так и бытовые модели выполняют большое количество задач. Достаточно заранее изучить некоторые нюансы и информацию по техническим характеристикам. Тогда будет проще определиться с тем, какая модель требуется в том или ином случае. Приобретаются модели в специализированных магазинах, с обычными офисами, либо на интернет-страницах.

vseochpu.ru

Основные виды станков на производстве

Без станков сегодня не обходится ни одно производственное предприятие. Будь то небольшая частная фирма или крупный завод – в том или ином виде обрабатывающее оборудование задействуется во всех отраслях. Другое дело, что существует множество классификаций станочных агрегатов, особенности функционала, а также индивидуальное опциональное наполнение. Эти и другие факторы позволяют определить разные виды станков по конкретным признакам и характеристикам.

Что называют станками?

Главный отличительный признак данного оборудования в общей категории промышленных агрегатов и строительных инструментов – это наличие станины, на базе которой устраивается рабочий орган или система органов. Обрабатывающим элементом может быть и небольшой абразивный круг, и сверло, и алмазная коронка – это зависит от выполняемой операции. Чаще всего общий вид станка представляется как массивная конструкция с рабочей оснасткой, платформой подачи, фиксаторами, двигателем и т. д. Но в бытовых и мелкосерийных мастерских вполне находят применение и установки скромных размеров. Более того, если раньше к станкам обязательно относили только стационарные агрегаты, то сегодня среди них немало и мобильных устройств. Причем грань между ручным электроинструментом и малогабаритным станком не всегда четко определяется даже изготовителями. И все же наличие станины, силовой установки и органов обработки позволяет относить оборудование к полноценным станкам. К каким именно – это уже другой вопрос.

Токарные станки

Одна из самых популярных категорий производственных станков, которые охватывают все операции, связанные с обточкой деталей. Токарная установка позволяет корректировать формы заготовок, изначально имеющих тела вращения, осуществлять резку, проточку пазов и в некоторых случаях сверление. Можно сказать, целевым направлением работы такого оборудования является обслуживание заготовок в форме тел вращения, которые в процессе обточки получают коническую или цилиндрическую форму. Существуют разные виды токарных станков, которые задействуются в разных сферах промышленности. Например, деревообрабатывающие фабрики могут использовать крупные станки для создания округлого пиломатериала. В мебельной индустрии токарные агрегаты применяют для формирования ножек, лестничных балясин, ручек и т. д. Разделяют такие станки и по типу размещения – напольным или настольным способом.

Распиловочные станки

В этой категории представлены агрегаты, реализующие распил заготовок на две или несколько частей. Выделяют циркулярные, то есть дисковые станки, и ленточные. Первые осуществляют поперечный распил изделий, как правило, в поточном режиме. Циркулярные модели широко используются и в домашнем хозяйстве, поскольку такие операции достаточно востребованы. Ленточные виды станков позволяют выполнять продольный распил. Например, однопильный агрегат может разделить длинную доску на две части, схожие по длине. Двупильные, в свою очередь, единовременно производят распил в двух уровнях, позволяя из одной доски получить три. Специальные модификации дают возможность также формировать криволинейный рез или даже распил под определенным углом. Это агрегаты с автоматическим контролем подачи, выполняющие высокоточную обработку.

Фрезерные станки

Данный вид операции ориентирован на формирование профилей определенного типа. Чаще всего фрезеровкой обрабатываются плоские заготовки путем снятия кромок на определенную высоту. Станки такого типа используются в основном в мебельном производстве, где с их помощью получают фасонные элементы и аксессуары, носящие прежде всего декоративную функцию. Выпускают с помощью фрезера и полноценные строительные материалы – вагонку, плинтус, шипы, наличники и т. д. Более современные виды фрезерных станков поддерживают шаблонную обработку. Это копировально-фрезерные агрегаты, параметры реза которых подбираются автоматически в соответствии с размерами шаблонной детали.

Станки для отверстий

Сверлильные машины не менее востребованы и в частных мастерских, и на больших производствах. Они позволяют создавать глухие и сквозные отверстия, за счет которых в дальнейшем может осуществляться сборка. В отличие от электродрелей станки с функцией сверления обеспечивают более высокую точность и отличаются мощностью. Наиболее популярны вертикальные виды станков, поскольку они предполагают верхнее расположение шпинделя и дают свободу при обращении с рабочей платформой-столом. Некоторые модели способны выполнять наклонное сверление – оно тоже реализуется благодаря возможности изменения положения стола, на котором фиксируется заготовка. Отдельную категорию представляют сверлильно-долбежные станки. Они способны кроме непосредственно сверления также производить фрезерные операции. Фрезеровка получается не традиционной, а узконаправленной. Такие модели обычно выполняют пазовые ниши, технологические гнезда и другие конструкционные выемки для соединения.

Станки для поверхностной обработки

Широкий диапазон станочного оборудования представлен в сегменте моделей для поверхностной обработки деталей. Такие операции обобщенно позиционируются как шлифовка, но это лишь основная часть их функций, также встречаются и смежные задачи. Какой именно тип обработки будет выполнять конкретная машина, зависит от ее конструкционного исполнения. Так, барабанные станки ориентируются на шлифование досок, щитовых и листовых материалов по поверхности. По сути, реализуется неглубокая зачистка материала от заусенцев, выступающих неровностей и других дефектов. Более тонкую обработку выполняют кромкошлифовальные модели. На первый взгляд, эту же функцию осуществляют основные виды токарных станков, которые аккуратно подгоняют поверхность заготовок под нужную форму. Однако в данном случае обработка кромок акцентируется не только на цилиндрических деталях. Данная операция чаще задействуется для коррекции кромки по длине. Но есть в этой группе и машины, также ориентированные на детали цилиндрической формы. Это осцилляционные модели шлифовальных станков, но их используют не для декоративного улучшения, к примеру, балясин, а для подготовки стройматериала в виде бревен определенного размера.

Классификация по материалу обработки

Производственные станки часто получают конкретное назначение с точки зрения материала обработки. Древесина и металл – основные материалы, с которыми работает такое оборудование. Для древесных заготовок в машины закладывается не столь высокая мощность, но с другой стороны, обеспечиваются более гибкие настройки по рабочим операциям. Станки для металлических деталей, очевидно, требуют более высокого уровня силовой нагрузки, а также надежной элементной базы. Наиболее популярные виды станков по металлу – токарный, фрезерный, сверлильный и т. д. Особую категорию формируют винторезные станки, аналогов которых почти нет в группе деревообрабатывающих машин. Это агрегаты, которые производят нарезку резьбы. Кроме этого существуют специальные машины для работы с камнем, пластиком, композитными и другими менее популярными строительными и сырьевыми материалами.

Классификация по типу управления

Механизированные станки с ручным управлением постепенно уходят в прошлое. Такие модели встречаются разве что в небольших мастерских, которые работают со штучными заготовками. Крупные же предприятия стремятся переходить на полу- или полностью автоматизированные установки. В этом сегменте также существуют разные виды станков, отличающихся степенью автоматизации. Наиболее развитые машины с ЧПУ и компьютерным управлением дают возможность высокоточной регуляции настроек обработки без постоянного контроля со стороны пользователя. Оператору отводится лишь функция загрузчика исходных данных в электронную панель управления.

Заключение

Большая часть станков, которые сегодня используются на разных производствах, — это агрегаты для механической обработки. Резка, сверление, торцовка, шлифование – все эти операции реализуются путем воздействия металлическими насадками. Но их постепенно заменяют высокотехнологичные альтернативные станки. На производстве виды традиционных механических агрегатов как таковые особого значения не имеют. Главное, что учитывается, — это способность сохранять темпы обработки при должном обеспечении качества. Принципиально новые возможности в этом контексте открыли гидроабразивные, лазерные и термические станки с более высокими эксплуатационными свойствами. Их отдача с разных точек зрения более чем оправдана, но пока еще массовый переход на такие машины тормозят вопросы сложной организации их использования и высокая цена.

fb.ru

Как выбрать токарный станок. Типы станков.

Токарные станки предназначены для механической обработки тел вращения. Они позволяют обрабатывать цилиндрические, конические, сферические поверхности, нарезать различные виды резьб, а также выполняют сверление, расточку, подрезку торца и отрезание. Современные токарные станки делятся на два основных вида: это универсальные станки и станки с ЧПУ. Последнее десятилетие доля ЧПУ станков неуклонно растет. Простота станков и широкое технологическое применение на производстве обуславливает их большую долю среди станочного парка металлообрабатывающих предприятий.

Тверской станкостроительный завод, на текущий момент, из токарной группы производит только токарные станки с ЧПУ.

Основным достоинством универсальных станков является их стоимость, достигаемая простотой конструкции. Все операции на универсальном станке токарю необходимо выполнять вручную, что часто сказывается на качестве и точности получаемой детали. Единственным способом повысить качество продукции, производимой на универсальном станке, и облегчить работы токаря является установка УЦИ (устройство цифровой индикации).

Станки с ЧПУ выполняют обработку при помощи управляющей программы. Токарный станок с ЧПУ обладает гораздо более широкими возможностями по сравнению с универсальными станками: позволяет получать более точные и качественные детали и обладает высокой производительностью. В настоящее время универсальные станки все больше уступают место станкам с ЧПУ, поскольку даже самый недорогой станок с ЧПУ превосходит аналогичный универсальный станок по всем показателям, при относительно невысокой стоимости.

Типы токарных станков

Токарно-винторезный

Данные станки являются самыми распространенными и широко применяемыми станками токарной группы и используются в основном в единичном и мелкосерийном производстве. Станки с ЧПУ больше подходят для серийного и крупносерийного производства. Ось вращения детали расположена горизонтально. Принцип работы, конструкция и элементы станков практически однотипна.

Карусельный

Карусельные станки используются для токарной обработки тяжелых заготовок большого диаметра и относительно небольшой высоты. Ось вращения детали расположена вертикально. Данные станки способны выполнять точение и растачивание цилиндрических и конических поверхностей, подрезать торцы, прорезать канавки.

Основным узлом карусельного станка является планшайба с вертикальной осью, на которую устанавливается заготовка. В зависимости от диаметра планшайбы карусельные станки бывают одностоечные или двухстоечные. На стойках располагаются суппорта, на которые устанавливается режущий инструмент для обработки деталей.

Автомат/Полуавтомат

Токарные копировальные полуавтоматы используются для обработки деталей сложной формы. Заготовки на таких станках обрабатывают одним или несколькими резцами. При обработке резцы могут перемещаться в продольном и поперечном направлениях в соответствии с профилем копира или эталонной детали.

Токарные автоматы целесообразно использовать в крупносерийном и массовом производстве деталей небольшого размера.

Лоботокарные станки

Для обработки заготовок, диаметр которых намного превышает их высоту (шкивы, железнодорожные колеса, маховики), используются лоботокарные станки. Поверхность обработки может быть как цилиндрической, так и конической. Есть возможность протачивать канавки, обрабатывать торцы.

Планшайба, диаметром до 4 метров, расположена вертикально, задняя бабка отсутствует. Станки для обработки особо крупных деталей состоят из двух частей, расположенных на разных основаниях: суппорт расположен обособленно. Планшайба у них имеет специальную выемку для закрепления заготовок с размерами, превышающими ее диаметр.

Токарно-затыловочные станки

Затылование — это специальный метод заточки задних поверхностей обрабатывающих инструментов: различного рода фрез, инструментов для сверления и нарезания резьбы. Такая операция проводится для сохранения формы инструмента при длительной эксплуатации.

По конструкции затыловочный станок похож на винторезный станок, но имеет свои особенности. Обрабатываемый инструмент вращается шпинделем. Режущий инструмент вместе с суппортом совершает линейные возвратно-поступательные движения в радиальном направлении, при этом проходит (затылует) обрабатываемый инструмент на один зуб.

Токарные станки специализированные

Предназначены для выполнения специфичных операций, часто в рамках производственной линии

Основные критерии выбора токарного станка с ЧПУ

Перед приобретением токарного станка необходимо принять во внимание множество факторов, определяющих правильность выбора оборудования.

Тип станка

Тип станка следует выбирать исходя из производственных задач (размеры заготовки, готовой детали, технологическая сложность и выпускаемое количество за период времени)

Для изготовления штучных деталей целесообразно приобрести универсальный станок, для серийного производства лучше подойдет станок с ЧПУ.

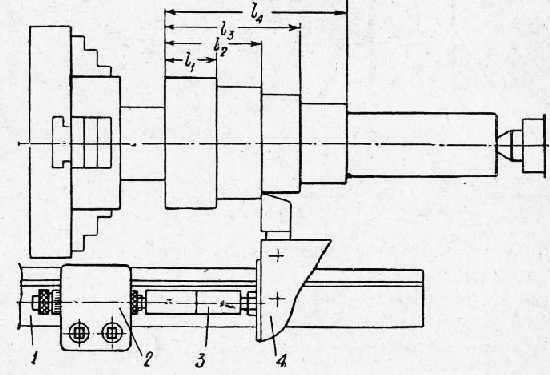

Токарные станки с ЧПУ позволяют обрабатывать заготовки типа вал большой длины, используя револьверную головку с 4 или 8 инструментами.

Для обработки заготовок среднего размера идеально подходят токарные станки с ЧПУ серии ТС1625Ф3, ТС16К20Ф3 токарные станки с наклонной станиной серии ТС1720Ф3. Из-за применения резцедержателя с горизонтальной осью вращения «револьверного типа» станки также называются токарно-револьверные с ЧПУ.

Для изготовления более сложных деталей, требующих фрезерную обработку потребуются токарные обрабатывающие центры серии ТС1720Ф4.

Токарные станки с горизонтальной станиной серии ТС1625Ф3 являются самыми распространенными, поскольку объединяют в себе достойное качество, производительность и долгий срок службы по доступной цене, они также позволяют изготавливать длинные детали типа вал.

Станки с наклонной станиной серии ТС1720Ф4 имеют более высокую жесткость, более высокую скорость перемещения и вращения заготовки, шпиндель приводится в движение серводвигателем, стружка из зоны резания удаляется при помощи транспортера. Токарные обрабатывающие центры обладают теми же преимуществами что и станки с наклонной станиной и при этом способны выполнять как токарную, так и фрезерную обработку при помощи приводного инструмента.

Для высокоскоростного серийного производства деталей небольшого размера наиболее подходят токарные автоматы с ЧПУ. При наличии устройства подачи прутка, производство мелких деталей становится практически полностью автоматизированным.

Технические характеристики

Максимальный диаметр обработки (мм)

Токарные с ЧПУ:

| ТС16А16Ф3 | 150 (вал) | 300 (диск) |

|

ТС16А20Ф3 ТС16К20Ф3 |

210 (вал) | 350 (диск) |

| ТС1625Ф3 | 280 (вал) | 580 (диск) |

| ТС1720Ф3 | 280 (вал) | 500 (диск) |

| ТС1720Ф4 | 280 (вал) | 750 (диск) |

Размер между центрами (максимальная длина обработки) (мм)

Токарные с ЧПУ и Токарные обрабатывающие центры::

| ТС16А16Ф3 | |

|

ТС16А20Ф3 ТС16К20Ф3 |

|

| ТС1625Ф3 | 1500 |

| ТС1640Ф3 | 1500 |

| ТС1720Ф3 | 500 |

| ТС1720Ф4 | 500 |

Мощность главного привода / максимальный крутящий момент на шпинделе (кВт/Нм)

Токарные с ЧПУ:

| ТС16А16Ф3 | 4 кВт |

|

ТС16А20Ф3 ТС16К20Ф3 |

7.5 кВт |

| ТС1720Ф4 | 10 кВт |

| ТС1640Ф3 | 11 кВт |

| ТС1720Ф3 | 12 кВт |

| ТС1720Ф4 | 12 кВт |

Точность позиционирования, повторяемость, (мм)

Токарные с ЧПУ:

| ТС16А16Ф3 | ±0,005/±0,003 |

|

ТС16А20Ф3 ТС16к20Ф3 |

±0,005/±0,003 |

| ТС1625Ф3 | ±0,004/±0,0025 |

| ТС1640Ф3 | ±0,005/±0,003 |

| ТС1720Ф3 | ±0,004/±0,0025 |

| ТС1720Ф4 | ±0,004/±0,0025 |

Максимальное количество инструментов

Токарные с ЧПУ:

| ТС16А16Ф3 | 4 |

|

ТС16А20Ф3 ТС16К20Ф3 |

6 |

| ТС1625Ф3 | 8, 12 |

| ТС1640Ф3 | 4, 8 |

| ТС1720Ф3 | 12, 8 |

| ТС1720Ф4 | 12, 8 |

Стоимость

Стоимость станка зависит от производителя, размерной группы, функциональных возможностей, дополнительных опций. Перед покупкой станка необходимо определиться с тем, какие опции вам нужны.

Многие операции можно производить ни разных станках, с различной производительностью. Например, болт М12 можно изготовить на токарном универсальном станке, партию больше 10 штук целесообразно изготавливать на токарном станке с ЧПУ или токарном автомате. Если планируется обработка заготовок диаметром больше 60 мм, то токарный автомат использовать уже затруднительно или невозможно. Если требуется единичная обработка заготовок, превышающей параметры станка — то, иногда, целесообразнее разместить заказ на стороне, чем покупать под эту задачу тяжелый габаритный станок.

Наличие опций (возможности расширения технологических возможностей)

технологические возможности постоянно совершенствуются, смотрите страницы с конкретным станком

Наличие готовых станков

В стандартной комплектации часть токарных станков представлена на нашем складе и в шоуруме. В зависимости от выбираемого опционального оснащения будет формироваться срок производства.

stankomach.com

Станки токарной группы — Токарное дело

Станки токарной группы

Категория:

Токарное дело

Станки токарной группы

В группу токарных станков входят: токарно-винторезные токарно-револьверные, многорезцовые токарные, карусельно-токарные, лобовые, токарные автоматы и полуавтоматы и специальные токарные станки.

Станки токарной группы применяются чаще всего для обработки тел вращения. При выполнении работ на этих станках обеспечивается получение наружных и внутренних цилиндрических и конических поверхностей, фасонных поверхностей, торцовых плоскостей, нарезки на цилиндрической и торцовой поверхностях и др.

Основными инструментами для станков токарной группы служат резцы различных типов. На этих станках используются также сверла, зенкеры, зенковки, развертки, метчики, плашки и пр.

В большинстве машин и механизмов наибольшее количество деталей представляет тела вращения, поэтому естественно, что станки токарной группы на машиностроительных заводах, как правило, являются основным оборудованием механических цехов и составляют больше половины всех металлообрабатывающих станков.

Токарно-винторезные станки. Токарно-винторезные станки являются универсальными и применяются для изготовления самых разнообразных деталей. Эти станки широко используются в единичном, мелкосерийном производстве и на ремонтных работах, в механических, ремонтных, инструментальных, экспериментальных цехах заводов, а также в мастерских РТС, научно-исследовательских институтов, в учебных и передвижных мастерских.

Токарно-винторезные станки характеризуются широкими технологическими возможностями и используются для черновой и чистовой обработки цилиндрических, конических и фасонных поверхностей, для сверления, рассверливания, развертывания и растачивания отверстий, нарезания резьбы различных видов и пр.

В массовом производстве универсальные токарные станки не применяются, уступая место автоматам, многорезцовым и специализированным станкам.

Токарно-винторезные станки бывают самых различных размеров: от настольных — для обработки деталей часовых и других мелких механизмов и приборов, до тяжелых — для обработки различных крупных деталей.

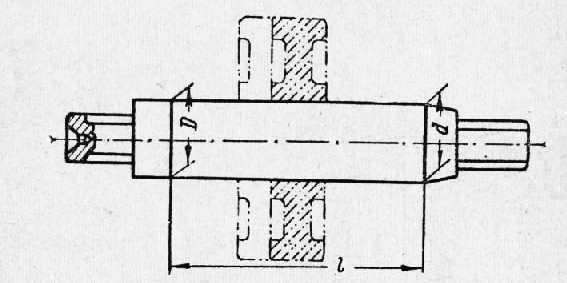

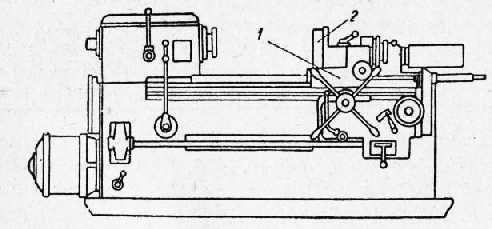

Основными размерными характеристиками токарно-винторезных станков являются высота центров над станиной и наибольшее расстояние между центрами передней и задней бабок.

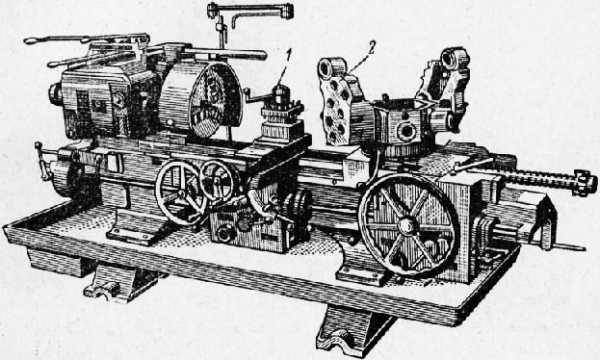

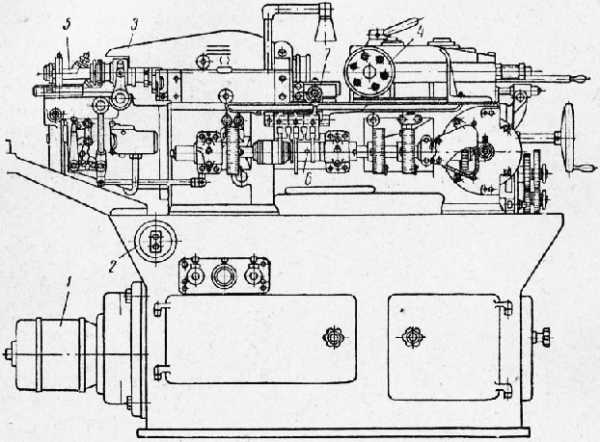

На рис. 1 показан средний токарно-винторезный станок модели 1А62 выпуска завода «Красный пролетарий». Он является дальнейшим усовершенствованием токарно-винторезного станка 1Д62 (ДИП-200).

На станке могут обрабатываться детали с наибольшим диаметром 400 мм и длиной до 2000 мм.

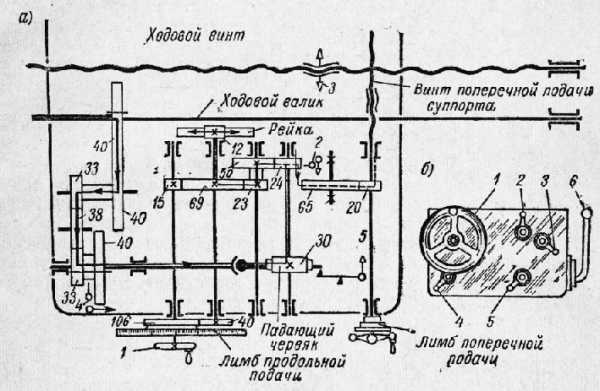

Главные части (узлы) токарно-винторезного станка: станина, передняя бабка с коробкой скоростей, суппорт с фартуком, задняя бабка и механизм для передачи движения от шпинделя к суппорту, состоящий из трензеля, сменных колес, коробки подач, ходового винта и ходового валика.

Рис. 1. Токарно-винторезный станок, модель IA62

Станина служит для установки всех частей станка. Она отливается из чугуна и имеет коробчатую форму. Верхняя часть станины имеет направляющие (плоские и призматические) для передвижения по ним суппорта и задней бабки. Износостойкость направляющих повышают путем закалки ацетилено-кислородным пламенем.

Передняя бабка неподвижно крепится к станине и снимается только при капитальном ремонте станка.

Шпиндель служит для сообщения заготовке главного движения с помощью различных приспособлений.

На правой части шпинделя нарезана резьба для навин

чивания патронов или специальных приспособлений. Внутренняя часть шпинделя с правой стороны обработана на конус для установки втулки и центра. Отверстие в шпинделе делают сквозным для возможности пропуска прутков, являющихся заготовками для деталей.

Внутри корпуса передней бабки токарных станков обычно расположена коробка скоростей с зубчатыми колесами. То или иное число оборотов шпинделя достигается при переключении рукояток коробки скоростей (рукоятками осуществляется перемещение блоков колес внутри коробки).

Рис. 2. Правая часть шпинделя

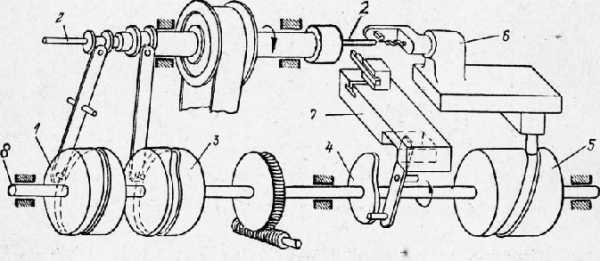

На рис. 3 приведена кинематическая схема коробки скоростей станка 1А62. Электродвигатель и шкив коробки скоростей соединены клиновидными ремнями, что обеспечивает передачу мощности главного привода до 7 кет.

На схеме римскими цифрами обозначены валы, арабскими — числа зубьев зубчатых колес.

При постоянном направлении вращения электродвигателя прямое вращение шпинделя достигается подключением муфты вала I к колесу 51; обратное вращение — подключением ее через колесо 50.

Рис. 3. Кинематическая схема коробки скоростей станка IA62

Максимальное число оборотов шпинделя составляет 1200 об/мин., минимальное *— 11,5 об/мин.

Количество различных положений регулирования чисел оборотов шпинделя при прямом вращении составляет30 (бот вала III и 24 от вала V)\ при обратном вращении — 15 (3 от вала III и 12 от вала У).

Приведенная схема коробки скоростей является наиболее распространенной как у токарных станков, так и у станков других типов. Кроме этих механизмов, для регулирования скоростей применяют ступенчато-шкивные приводы без переборов и с переборами, двигатели с переменным числом оборотов, гидравлические коробки скоростей, приводы В. А. Светозарова и др.

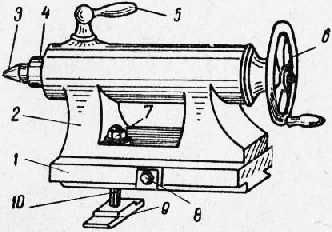

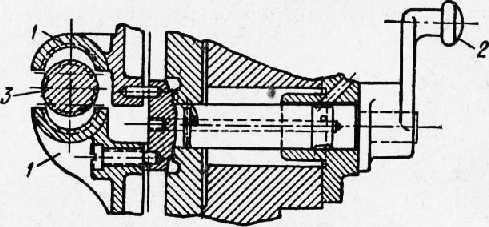

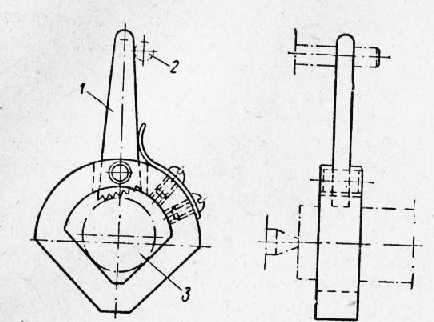

Задняя бабка (рис. 4) применяется: при обработке валов — для их поддержания; для закрепления сверл, зенкеров, разверток и других инструментов, используемых при обработке отверстий; при обработке конусов с небольшими углами.

Нижняя поверхность основания задней бабки пришабрена по направляющим станины и скользит по ним при перемещении бабки. Планкой, болтом и гайкой производится закрепление бабки в той или иной части станины.

Рис. 4. Задняя бабка. лов очень важно обеспечить посто

На рис. 5 показана задняя бабка с вращающимся центром и пружиной, обеспечивающей постоянство осевого усилия. При вращении маховичка центр войдет в центровое отверстие вала.

Рис. 5. Задняя бабка с вращающимся центром и компенсатором

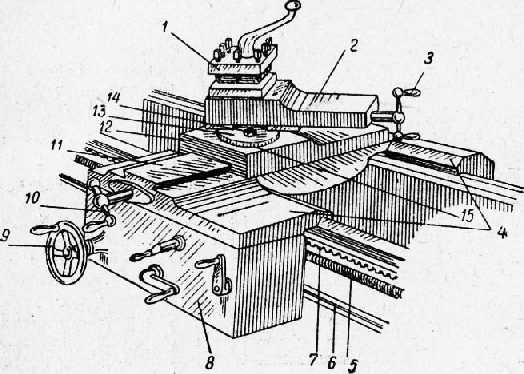

Суппорт предназначен для крепления режущих инструментов, главным образом резцов, и сообщения им движения подачи. С помощью отдельных частей суппорта резец можно перемещать в различных направлениях.

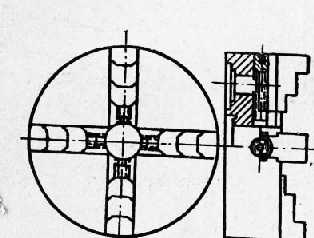

Самая верхняя часть суппорта — резцедержатель используется для закрепления резцов. Понятно, что резцедержатель (а с ним и резец) будет перемещаться при движении любой части суппорта, расположенной ниже. Токарно-винторезные станки оборудуются одноместными или чаще четырехпозиционными поворотными резцедержателями, позволяющими одновременно закреплять до четырех резцов. Преимуществом резцедержателей такого типа является экономия времени на установку резцов и обеспечение возможности работы по настройке.

Рис. 6. Суппорт

Продольные (нижние) салазки при вращении маховичка перемещаются по направляющим станины. При движении продольных салазок вершина резца будет перемещаться по прямой, параллельной оси шпинделя.

Поперечные салазки при вращении рукоятки перемещаются по направляющим нижних салазок. При движении поперечных салазок вершина резца будет перемещаться по прямой, перпендикулярной к оси шпинделя.

Поворотная часть центрируется в кольцевой выточке поперечных салазок и закрепляется на поперечных салазках гайками.

Верхние салазки с помощью рукоятки перемещаются по направляющим поворотной части. Установка (при необходимости) поворотной части под тем или другим углом производится по шкале.

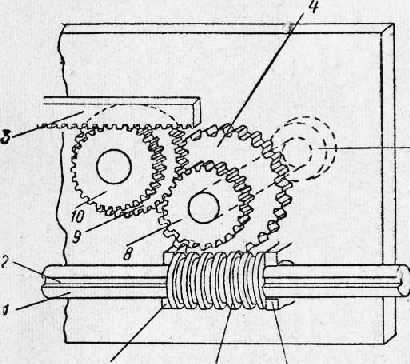

Фартук крепится к продольным салазкам суппорта. На передней стенке фартука расположены маховички и рукоятки управления движением суппорта. Суппорт может передвигаться не только от руки, но и автоматически (самоходом) от ходового валика 6 или от ходового винта. На задней стенке фартука смонтированы различные детали, связывающие суппорт с зубчатой рейкой (привинченной к станине) ходовым винтом и ходовым валиком.

На рис. 7 в качестве простейшей приведена часть кинематической цепи подачи — механизм фартука (вид со стороны станины станка). На ходовой валик, имеющий продольную шпоночную канавку, надет червяк . При перемещении суппорта вдоль станины этот червяк также перемещается, увлекаемый приливами, которые расположены на задней стенке фартука. В отверстии червяка имеется шпонка, поэтому при вращении ходового валика червяк также вращается. От червяка вращение передается червячному зубчатому колесу и расположенному с ним соосно цилиндрическому зубчатому колесу; далее приводятся в движение зубчатые колеса. Колесо находится в постоянном зацеплении с зубчатой рейкой (привинченной к станине) и, обкатывая ее, сообщает движение суппорту. Включение и выключение самохода по этой схеме осуществляется конусной муфтой (на рис. 233 отсутствует), расположенной между колесами, посредством маховичка.

Рис. 7. Механизм самохода суппорта

На рис. 8 приведена кинематическая схема (а) и вид со стороны передней стенки (б) фартука токарно-винторезного станка 1А62. Механизмы фартука обеспечивают продольную и поперечную подачи самоходом (каждую в обоих направлениях), а также автоматическое выключение подачи при работе по упору и при перегрузках механизма подачи.

Рукоятка служит для выключения и реверсирования станка. Маховиком производится перемещение суппорта по станине вручную через колеса г106, z40, г12 от зубчатой рейки.

Для продольной подачи суппорта самоходом рукояткой подключают колесо z2i к колесу гБ0 (положение, приведенное на схеме), а рукояткой подключают червяк к червячному колесу г30. Тогда движение от ходового валика к колесу z]2, связанному с зубчатой рейкой, будет передаваться по пути, показанному сплошными стрелками. Чтобы изменить направление подачи, достаточно рукояткой 4 передвинуть блок колес zs3 и гы так, чтобы колесо z40 вошло в зацепление с колесом z40; очевидно, что направление вращения всей последующей системы колес при этом изменится, так как в кинематической цепи будет одним колесом меньше.

Для поперечной подачи суппорта самоходом рукояткой подключают колесо г24 к колесу z65. Тогда движение будет передаваться колесу z20, насаженному на винт поперечной подачи (пунктирные линии).

Рис. 8. Кинематическая схема (а) и общий вид (б) фартука станка 1А62

Количество продольных и поперечных подач суппорта составляет 35; пределы подач суппорта в мм на один оборот шпинделя: продольных 0,082 ч- 1,59, поперечных 0,027 f 0,52.

При увеличении усилия подачи сверх установленного, а также в случае контакта суппорта с упором червяк автоматически отключается от колена z30 и падает вниз; это обеспечивается шарнирным соединением червяка с ведущим валом, а также наличием муфты и регулируемой пружины.

Автоматическое перемещение суппорта с введением в цепь ходового винта обычно применяют при нарезании резьбы. Для соединения суппорта с ходовым винтом на задней стенке фартука имеется разъемная гайка (рис. 9), а на передней — рукоятка 2 маточной гайки, при повороте которой половины гайки либо плотно охватывают ходовой винт (тогда вращательное движение ходового винта преобразуется в поступательное движение гайки и, соответственно, суппорта), либо освобождают винт (суппорт останавливается).

Одновременное включение подач от ходового винта и ходового валика приводит к заклиниванию и поломке механизма подачи, поэтому современные станки снабжаются блокировочными устройствами, препятствующими такому включению.

Рис. 9. Механизм маточной гайки

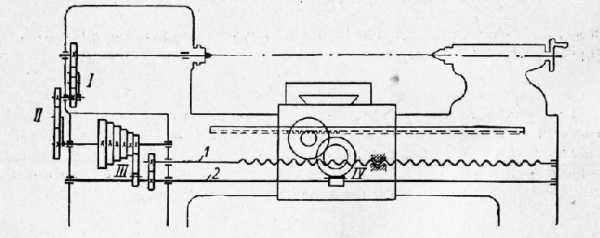

На рис. 10 приведена кинематическая цепь передачи движения от шпинделя к суппорту. Такую простую схему имеют многие станки; она состоит из узла трензеля (реверсивного механизма), узла сменных зубчатых колес II, узла коробки подач III, ходового винта, ходового валика и узлов механизмов фартука IV (рассмотренных выше). Узлы сменных колес II и коробки подач III обеспечивают получение различных подач (крупных и мелких).

Рис. 10. Кинематическая цепь передачи от шпинделя к суппорту

При нарезании резьбы с помощью сменных колес, механизма коробки подач и ходового винта обеспечивается точное согласование вращения заготовки и поступательного движения суппорта с резцом. Наличие узла сменных колес связано с необходимостью нарезания резьб с разным шагом при ходовом винте с постоянным шагом.

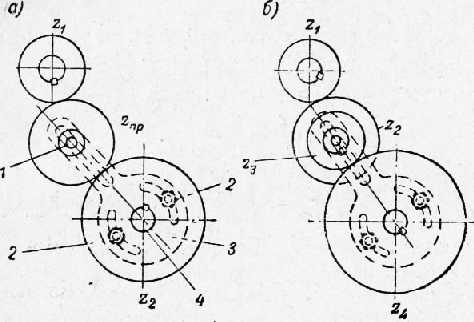

Существуют станки без коробок подач. На этих станках первое сменное колесо надевается на палец трензеля (как и на станках с коробкой подач), а последнее — непосредственно на ходовой винт. При передаче в одну пару сменных колес на палец, закрепленный в прорези гитары, устанавливают промежуточное колесо znp, с помощью которого связывают колесо г1 с колесом z2. Гитара надета на ходовой винт и закрепляется в определенном по

Рис. 11. Схема установки сменных колес: а — для передачи в одну пару; б — для передачи в две пары

Рис. 12. Кинематическая схема ^карно-винторезного станка 1А62

Заводом «Красный пролетарий» выпускается станок 1К62, который имеет мощность электродвигателя 10 кет и верхний предел чисел оборотов шпинделя 2000 об/мин. Этот станок имеет ряд усовершенствований: ускоренное перемещение продольных и поперечных салазок суппорта от отдельного электродвигателя; механическую подачу задней бабки (вместе с суппортом) при сверлении, зенкеровании и других операциях, когда инструмент крепится в пиноли задней бабки; удобное управление коробкой подач и пр.

Приспособления для токарных станков. Центры служат для установки (базировки) заготовок между шпинделем станка и пинолью задней бабки. Для установки заготовок в центрах на их торцах предварительно высверливают центровые отверстия.

Цередача крутящего момента от шпинделя при обработке в центрах обычно осуществляется патронами или поводковыми устройствами. На рис. 240 приведен поводковый патрон, навинчиваемый на шпиндель, ихомутик, закрепляемый на левом конце заготовки с помощью болта. Кроме изогнутых хомутиков, существуют также прямые; для работы с ними применяются патроны с поводковым пальцем. При скоростной обработке валов применяют задние центры, наплавленные сормайтом или оснащенные пластинками твердых сплавов, а также вращающиеся центры.

Рис. 13. Центр и зацентрованная заготовка

Рис. 14. Установка заготовки в центрах

С целью сокращения времени на закрепление заготовки применяют различные самозажимные хомутики или самозажимные поводковые патроны. Действие самозажимного хомутика легко понять из рис. 15. При вращении поводкового патрона его палец упирается в рычаг хомутика, который и зажимает обрабатываемую заготовку.

Самоцентрирующие патроны применяются обычно для закрепления цилиндрических заготовок с одновременным их центрированием. Самоцентрирующий патрон закрепляется на шпинделе станка. Существует несколько конструкций центрирующих механизмов патронов: с двузначным винтом, спиральные, реечные и другие, с числом кулачков от 2 до 4. Значительная экономия времени при закреплении деталей в патронах достигается применением быстродействующих приводов.

Рис. 15. Самозажимной хомутик

Рис. 16.Самоцентрирующий патрон

Рис. 17. Четырехкулачковый патрон

Рис. 18. Крепление заготовки на планшайбе с помощью угольника

Рис. 19. Пневматический трехкулачковый самоцентрирующий патрон

У четырехкулачковых патронов каждый кулачок можно перемещать отдельно, что позволяет закреплять в них некруглые и несимметричные заготовки. Выверка заготовок в четырехкулачковых патронах в ряде случаев требует много времени.

Когда закрепление заготовок в обычных патронах невозможно, применяют специальное приспособление или планшайбу, к которой прикрепляется угольник. На нем устанавливается и закрепляется обрабатываемая заготовка. Для уравновешивания вращающихся масс к планшайбе прикрепляется противовес.

Самоцентрирующие и четырехкулачковые патроны приведенной конструкции, а также планшайба требуют ручного зажима заготовки. Это является их общим недостатком. В массовом и серийном производстве с целью сокращения вспомогательного времени применяют быстродействующие пневматические, гидравлические, электрические и другие патроны.

Рис. 20. Крепление заготовки на конусной оправке

На рис. 19 показан трехкулачковый пневматический самоцентрирующий патрон с клиновым механизмом. Действием сжатого воздуха (под давлением 4—7 ати) винт может перемещаться в ту или другую сторону в осевом направлении (показано стрелками). Одновременно в центральном отверстии корпуса будет передвигаться муфта с тремя наклонными пазами для связи со скошенными поверхностями кулачков. Вместе с кулачками передвигаются сменные кулачки , которыми закрепляется заготовка. При движении винта 2 влево кулачки будут зажимать заготовку, при движении вправо — освобождать.

Для обеспечения концентричности поверхностей обрабатываемых деталей (зубчатых колес, втулок, дисков и т. д.) чистовую обработку обычно начинают с отверстия; в дальнейшем это отверстие используется в качестве базы при установке деталей на специальные оправки. Имеется много различных конструкций оправок: жесткие, цанговые, плунжерные, самозажимные и др. На рис. 21 приведена простейшая конусная оправка, на которой заготовка (показана штрихпунктирными линиями) удерживается вследствие заклинивания в отверстии (D > d).

При обтачивании нежестких валов (длина которых в 10 раз и более превышает диаметр) установка их только на центрах, без опоры в средней части, оказывается недостаточной, так как под действием усилия резания будет происходить значительный изгиб заготовки. Это затрудняет обработку и вызывает снижение точности. Предотвращение изгиба обеспечивается введением дополнительной опоры для заготовок. В качестве такой опоры используются люнеты. Каждый токарный станок снабжается обычно двумя люнетами — подвижным и неподвижным.

Рис. 21. Неподвижный люнет с подшипниками качения

Рис. 22. Подвижный люнет-виброгаситель

Неподвижный люнет устанавливается и закрепляется на станине; он имеет три кулачка, поддерживающих заготовку при обработке.

Кулачки люнета обычно оснащаются бронзовыми подушками, заливаются баббитом или снабжаются роликами. При высоких скоростях резания наблюдается значительное нагревание бронзовых или даже баббитовых кулачков и обрабатываемой заготовки, поэтому для скоростной обработки валов рациональнее применять специальные люнеты. На рис. 12 приведен неподвижный люнет с подшипниками качения.

Подвижный люнет устанавливается на продольных салазках суппорта; его кулачки касаются обработанной поверхности и принимают на себя то давление, которое при отсутствии их вызвало бы изгиб заготовки. Рационально применять подвижные люнеты-виброгасители (рис. 22), которые не только предотвращают изгибы заготовок, но одновременно гасят вибрации, возникающие при обработке валов. Колебания от заготовки через ролики и поршни передаются гидравлической системе (находящейся под давлением 1,5—2 ати) и гасятся ею.

Механизирующие и автоматизирующие устройства для получения размеров. В целях увеличения производительности применяют различные устройства, механизирующие и автоматизирующие получение требуемых размеров деталей. К таким устройствам относятся продольные и поперечные лимбы и упоры.

На рис. 23 приведена схема работы по упору с длино-ограничителями (мерные бруски). Упор закрепляется на станине.

Рис. 23. Схема работы по упору с длинноограничителями

Получение того или иного из размеров детали достигается при соприкосновении суппорта с длиноограничителем и упором.

Автоматизирующие устройства позволяют автоматически получать заданные размеры как по длине, так и по диаметру, обеспечивают ускоренный автоматический отвод и подвод резца и т. д.

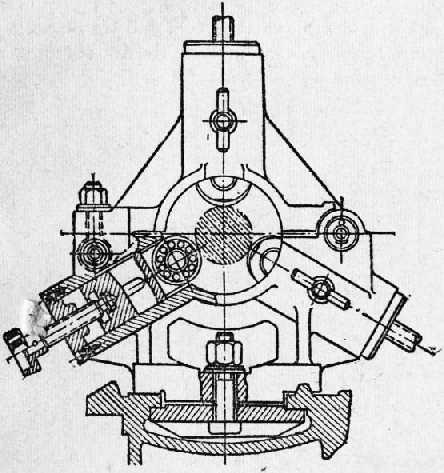

Револьверные станки. Токарно-револьверные станки применяются в условиях серийного производства для изготовления деталей как из штучной, так и из прутковой заготовки.

Сущестзенным отличием этих станков от токарно-винторезных является наличие револьверной головки вместо задней бабки. Револьверная- головка крепится на продольных салазках, она может поворачиваться около оси и фиксироваться в той или иной позиции. Число позиций у головок с вертикальной осью обычно равно шести, а у головок с горизонтальной осью — до шестнадцати. Обработка деталей на револьверном станке производится последовательно инструментами, закрепленными в различных гнездах револьверной головки.

К этим инструментам относятся: зенкеры, развертки, проходные, расточные, резьбовые резцы и пр.

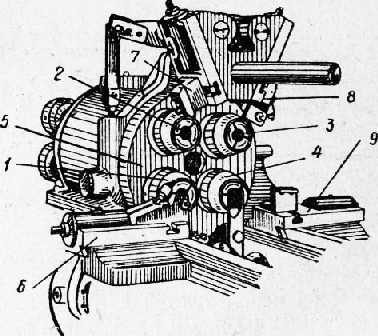

На рис. 24 приведен токарно-револьверный станок с вертикальной осью револьверной головки для обработки штучных заготовок.

Рис. 24. Токарно-револьверный станок с вертикальной осью головки

Револьверная головка перемещается по станине с рабочим или холостым (ускоренным) ходом.

За один оборот револьверной головки, при последовательном использовании работы инструментов всех позиций производится весь цикл обработки заготовки — чаще всего наружное обтачивание и обработка отверстий.

Рис. 25. Схема револьверного станка с горизонтальной осью головки

Суппорт используется главным образом для переходов, выполняемых при поперечной подаче (обтачивание торцов обдирочными и подрезными резцами, протачивание канавок, отрезание и т. д.).

На рис. 25 приведен револьверный станок с горизонтальной осью револьверной головки для обработки прутковых заготовок.

Продольная подача обеспечивается при перемещении салазок по направляющим станины. Круговое движение револьверной головки используется для поперечной подачи и отрезки, поэтому надобность в поперечном суппорте отпадает. Большое число позиций допускает крепление большого количества инструментов, что позволяет обрабатывать детали сложной формы.

Механизмы главного движения и движения подачи у револьверных станков аналогичны этим механизмам токарно-винторезных станков.

По степени автоматизации и механизации вспомогательных движений револьверные станки стоят выше токарно-винторезных: поворот револьверной головки позволяет быстро перейти от обработки одним инструментом к обработке другим, выключение подачи в конце рабочего хода производится автоматически от упоров, сменяющихся при каждом повороте револьверной головки. Применение револьверных станков вместо токарно-винторезных дает значительную экономию штучного времени при обработке малых и средних серий сложной конфигурации. Для обработки крупных серий и в массовом производстве револьверные станки вытесняются автоматами и полуавтоматами.

Размер револьверных станков характеризуется наибольшим диаметром (от 200 до 630 мм) изделия — при обработке штучной заготовки, или наибольшим диаметром (от 12 до 110 мм) прутка.

Для обработки каждой серии (партии) деталей производится настройка станка: установка инструментов, упоров, скоростей и подач.

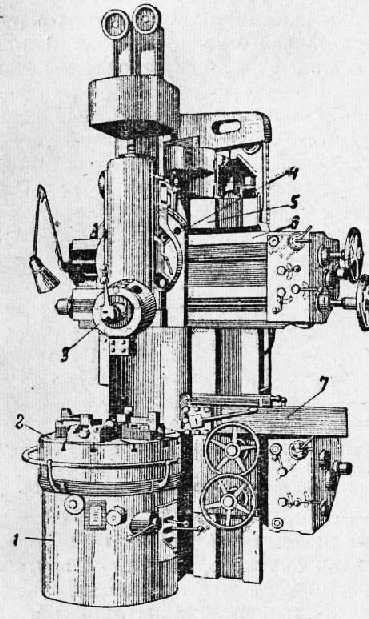

Карусельные станки. Карусельно-токарные (карусельные) станки применяются для обработки средних и крупных заготовок, диаметр которых обычно превышает их высоту. Ось вращения заготовки при обработке на карусельно-токариом станке вертикальна (а не горизонтальна, как у всех других станков токарной группы), потому эти станки и получили название карусельных.

На карусельных станках можно производить операции обтачивания и растачивания цилиндрических, конических и фасонных поверхностей, обтачивания и подрезания торцов, отрезания, резьбонареза-ния, сверления, зенкерования и развертывания отверстий (последние три вида обработки не могут производиться на станках, не имеющих револьверной головки).

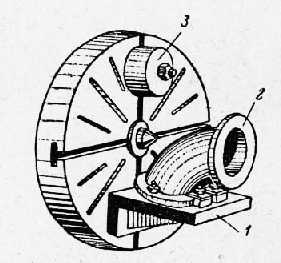

Заготовка закрепляется на планшайбе, установленной на круговых направляющих станины. На направляющих стойки имеется поперечина, несущая вертикальный суппорт с револьверной головкой. На тех же направляющих установлен боковой суппорт.

Карусельные станки разделяются на одностоечные и двухстоечные. Одностоечные станки изготовляются с боковым суппортом или без него. Наибольший диаметр обработки на этих станках, в зависимости от размеров станка колеблется от 800 до 1650 мм. Двухстоечные станки (рис. 253) являются более жесткими и применяются для обработки крупных заготовок; они имеют на поперечине два вертикальных суппорта, а на правой стойке — боковой суппорт. Некоторые станки снабжаются еще и четвертым суппортом, устанавливаемым на левой стойке. Эти станки изготовляются с наибольшим диаметром обработки от 1650 до 26 000 мм.

Карусельные станки получили широкое распространение на всех заводах среднего и крупного машиностроения в связи с удобством

установки и обработки на них тяжелых и крупных заготовок.

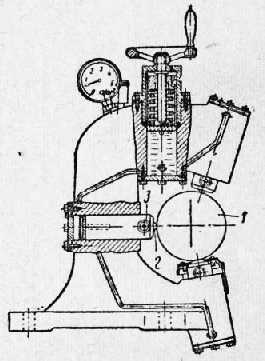

Токарные автоматы и полуавтоматы. Токарные автоматы применяются для изготовления различных деталей из прутковых, а также из штучных заготовок. Работа налаженного автомата — установка, закрепление заготовки и ее обработка — выполняется без участия рабочего. Обязанности рабочего заключаются в периодической зарядке автомата заготовками, периодическом контроле готовых деталей, осуществляемом, как правило, предельными калибрами и шаблонами. Настройку автоматов выполняют высококвалифицированные наладчики.

Токарные автоматы разделяются на одношпиндельные и многошпиндельные. На рис. 28 в качестве простейшей приведена схема одношпиндельного пруткового автомата. Управление работой автомата осуществляется распределительным валом, на котором закреплены барабаны и кулачки, приводящие в движение различные части автомата. Так, барабан управляет подачей прутка, барабан — зажимом прутка, кулачок — перемещением поперечного суппорта, барабан — перемещением продольного суппорта 6.

Рис. 26. Одностоечный карусельный станок

Рабочий цикл автомата соответствует одному обороту распределительного вала; это значит, что при каждом обороте вала автомат обрабатывает одну деталь.

Большинство одношпиндельных автоматов имеет револьверную головку, и технология обработки заготовок на них такая же, как и на револьверных станках. Принципиальное различие между револьверными станками и одношпиндельными автоматами заключаете J наличии у последних узла распределительного вала, выполняющего те функции, которые приходится выполнять рабочему у револьверного станка.

Таким образом, программа автомата определяется звеньями узла распределительного вала.

Рис. 28. Кинематическая схема одношпинделыюго пруткового автомата.

На рис. 29 приведена схема одношпиндельного токарно-револь-верного автомата 1136 для обработки прутковой заготовки круглого и многогранного (квадратного, шестигранного и др.) сечения.

Механизм служит для автоматической подачи заготовки; зажим заготовки осуществляется специальным механизмом шпиндельного узла. Работа этих механизмов, а также движения револьверной головки (имеющей горизонтальную ось вращения) смена ее позиций и движения поперечного суппорта управляются узлом распределительного вала 6. Привод рабочих органов станка обеспечивается электродвигателем и механизмами привода, расположенными в станине.

Многошпиндельные автоматы явились результатом технического прогресса; их применение обеспечивает повышение производительности. У одношпиндельных автоматов (как у револьверных станков) отдельные инструменты револьверной головки последовательно применяются для обработки заготовки, и каждая из позиций большую часть времени не используется. Этого недостатка не имеют многошпиндельные автоматы, где несколько шпинделей (четыре, пять, шесть или восемь) соединены в блок, и инструменты всех суппортов (по числу шпинделей) работают одновременно.

На рис. 30 приведена рабочая зона четырехшпиндельного автомата. Шпиндели вращаются в шпиндельном блоке, и каждый шпиндель несет закрепленный пруток. После каждого перехода шпиндельный блок поворачивается так, что все шпиндели последовательно становятся напротив суппортов 6,7,8 и 9, и пруток обрабатывается инструментами, закрепленными в этих суппортах.

Рис. 29. Одношпиндельный прутковый автомат

Помимо прутковых автоматов, существуют также автоматы для обработки штучной заготовки. В этих автоматах заготовки подаются из бункера и специальным устройством устанавливаются в шпинделе.

Токарным полуавтоматом называется станок, работающий с автоматическим рабочим циклом, для повторения которого требуется вмешательство рабочего.

Рис. 30. Шпиндельная бабка четырех-шпиндельного автомата

По полуавтоматическому циклу работают многорезцовые, револьверные, карусельные, одношпиндельные и многошпиндельные станки. Как и автоматы, эти станки имеют узел распределительного вала.

Реклама:

Читать далее:

Точение на станках

Статьи по теме:

pereosnastka.ru

Какие бывают виды токарных станков

Пятница, 29 Апрель, 2016

Широкий спектр работ, выполняемых при токарной обработке тел вращения, привел к разделению токарных станков на несколько групп, имеющих разное предназначение и конструктивное исполнение.

Наиболее универсальными являются токарно-винторезные станки, так как они позволяют выполнять весь спектр токарных работ. Основным их отличием, отраженным в названии, является наличие ходового винта — устройства, позволяющего синхронизировать продольное движение суппорта с вращением шпинделя, что необходимо для нарезания резцом наружной и внутренней резьбы за несколько заходов.

Благодаря наличию подвижной задней бабки, зачастую имеющей возможность сцепления с суппортом, токарно-винторезные станки могут использоваться для обработки деталей с большим удлинением, требующих подпора центром, а также сверления, зенкерования и разворачивания глубоких отверстий.

Гибкость и многофункциональность в работе делает токарно-винторезные станки наиболее распространенными как на серийном, так и особенно на мелкосерийном и штучном производстве. Они выпускаются множества размеров — от настольных мини-станков до многотонных агрегатов, которые можно увидеть на судостроительных заводах.

Крупным недостатком классической компоновки токарно-винторезного станка является неудобство при обработке деталей малой длины, но большого диаметра, так как это вынуждает поднимать ось вращения шпинделя высоко над станиной. В результате станок получается слишком высоким и неудобным в эксплуатации. Для обработки заготовок подобного типа были изобретены более узкоспециализированные лобовые и карусельные станки.

Лобовой станок — это, по сути, тот же токарно-винторезный станок, но его станина не связана с основанием передней бабки, что позволяет устанавливать патроны и планшайбы с радиусом больше, чем высота линии центров над станиной. Специфика обрабатываемых деталей (диаметр значительно больше длины) делает ненужной для их поддержки заднюю бабку, поэтому она не устанавливается на лобовых станках. При необходимости сверления отверстий на них используются крепящиеся в резцедержателе кассеты. Крупногабаритные лобовые станки могут иметь раздельную компоновку, то есть их передняя бабка физически никак не связана со станиной и при установке они выставляются и крепятся к полу цеха раздельно.

Карусельный станок имеет горизонтальную планшайбу, над которой располагается суппорт, способный перемещаться в вертикальной плоскости. Такая компоновка делает карусельные станки более удобными и безопасными при установке заготовок и деталей большого диаметра, чем лобовые — отсутствует вероятность падения заготовки при ее выставлении в патроне. Для увеличения скорости обработки карусельные станки могут иметь два горизонтальных суппорта, что особо актуально для обработки деталей, диаметр которых доходит до нескольких метров, так как обработка при этом ведется на крайне малых оборотах.

При серийном производстве универсальные токарно-винторезные станки часто вызывают значительные затраты времени на выполнение вспомогательных операций, связанных с заменой приспособлений и инструмента в задней бабке. Для их сокращения созданы токарно-револьверные станки, задняя бабка которых выполнена в виде имеющего 4 и более гнезд барабана, способного поворачиваться вокруг горизонтальной или вертикальной оси. Гнезда заполняются инструментом сообразно требованиям технического процесса обработки конкретной детали, а сама смена инструмента производится поворотом барабана в нужное положение.

Еще больше увеличить производительность токарной обработки позволяют многорезцовые станки, имеющие два и более независимых суппорта, что позволяет производить несколько токарных операций одновременно. Однако, они более сложны в настройке и эксплуатации, а эффективность их использования напрямую связана с оптимизацией конструкции детали под многорезцовую обработку.

Для обработки заднего профиля зубьев червячных фрез и других подобных работ применяются токарно-затыловочные станки. Их главным отличием от токарно-винторезных является наличие автоматического затыловочного привода поперечного суппорта, обеспечивающего ему движение, синхронизированное с вращением заготовки.

mk-madis.ru

Назначение и типы токарных станков

Токарные станки составляют наиболее многочисленную группу металлорежущих станков на машиностроительных заводах и являются весьма разнообразными по размерам и по типам.

Назначение токарных станков

Наиболее распространенным методом обработки материалов резанием является обработка на токарных станках.

На токарных станках обрабатывают детали, имеющие преимущественно форму тел вращения (валики, оправки, втулки, заготовки для зубчатых колес и др.). При изготовлении таких деталей приходится обрабатывать цилиндрические, конические, фасонные поверхности, нарезать резьбы, вытачивать канавки, обрабатывать торцовые поверхности, сверлить, зенкеровать и развертывать отверстия и др. При выполнении этих работ токарю приходится пользоваться самыми разнообразными режущими инструментами: резцами, сверлами, зенкерами, развертками, метчиками, плашками и др.

Основные размеры

Основными размерами токарных станков являются:

- наибольший допустимый диаметр обрабатываемой заготовки над станиной, или высота центров над станиной;

- расстояние между центрами (РМЦ), т. е. расстояние, равное наибольшей длине детали, которая может быть установлена на данном станке.

Разделение по РМЦ

Все токарные станки по высоте центров над станиной могут быть разделены на:

- мелкие станки — с высотой центров до 150 мм

- средние станки — с высотой центров 150-300 мм

- крупные станки — с высотой центров более 300 мм.

Расстояние между центрами у мелких станков не более 750 мм, у средних 750, 1000 и 1500 мм, у крупных от 1500 мм и больше. Наиболее распространены на машиностроительных заводах средние токарные станки.

Типы станков

К станкам токарной группы относятся станки: токарно-винторезные, токарные, многорезцовые токарные, токарно-револьверные, токарно-лобовые, токарно-карусельные, а также токарные автоматы и полуавтоматы.

- Токарно-винторезные станки обладают широкой универсальностью: они предназначены для выполнения всевозможных токарных работ, включая нарезание резьб резцами, что возможно благодаря наличию ходового винта. Эти станки имеют самое широкое применение на машиностроительных заводах.

- Токарные станки, не имеющие ходового винта, применяются для выполнения всевозможных токарных работ, за исключением нарезания резьб резцами. Отсутствие ходового винта упрощает конструкцию станка.

- Многорезцовые токарные станки предназначены для обработки деталей типа ступенчатых валиков, зубчатых колес и других одновременно несколькими резцами, установленными в 2-3-х суппортах.

- Токарно-pевольверные станки используют для изготовления деталей из прутка или для обработки закрепленных в патроне заготовок типа поковок, штамповок, литья различными инструментами, закрепленными в револьверной головке.

- Токарно-лобовые станки, снабженные планшайбой большого диаметра (до 2 м и более), служат для обтачивания крупных деталей малой высоты — шкивов, маховиков, больших колец и т. д.

- Токарно-карусельные станки имеют вертикальную ось вращения и горизонтальную поверхность планшайбы (стола). Диаметр стола достигает до 25 м. Применяются токарно-карусельные станки для обработки деталей большого диаметра и малой длины.

В массовом и серийном производстве широко применяют токарные полуавтоматы, автоматы и автоматические линии.

- Токарные автоматы — станки, которые производят все рабочие и вспомогательные движения рабочего процесса, а также установку и съем заготовки автоматически.

- Токарные полуавтоматы — станки с неполной автоматизацией рабочего процесса: снимает готовую деталь, устанавливает и закрепляет новую заготовку рабочий, остальные операции автоматизированы.

Кроме того, в машиностроении применяют различные специальные токарные станки для обработки какого-нибудь определенного рода деталей — коленчатых валов, прокатных валков, вагонных осей, бандажей и колес, кулачковых валиков и т. д.

Разделение по группам

К станкам токарной группы относятся:

- револьверные

- карусельные и многорезцовые токарные станки

- токарные автоматы и полуавтоматы

- специальные токарные станки, например для обработки коленчатых валов, вагонных осей и др.

Обрабатываемые поверхности

При выполнении работ на токарных станках обрабатываемая заготовка получает вращательное движение, а резец — поступательное перемещение, или движение подачи. Сочетание таких движений обеспечивает получение разнообразных поверхностей вращения: цилиндрических, конических, фасонных и др.

Похожие материалы

www.metalcutting.ru