Стоимость газобетона за куб — считаем смету на дом

Из газобетонных блоков в последнее время возводится огромное количество объектов, потому что этот ячеистый материал действительно недорогой, но при этом отличается надежностью и устойчивостью к нагрузкам. Так как в газобетонных блоках имеются поры, этот фактор создает оптимальные теплозащитные свойства. Ведь стоимость газобетона за куб существенно ниже, чем многих других строительных материалов.

С газобетонными блоками удобно работать, потому что они обладают небольшим весом при приличном объеме. Именно большие габаритные размеры и малый вес создают оптимальные условия для быстрого возведения небольших и крупных объектов. Даже один человек способен в кратчайшие сроки выстроить компактный домик.

Габариты газобетонных блоков

Если пользоваться газобетоном, различные виды стен будут возведены в сжатые сроки при минимальных трудозатратах. Причем выбрать для строительства допускается газобетон в широком диапазоне толщины – от 50 до 400 миллиметров.

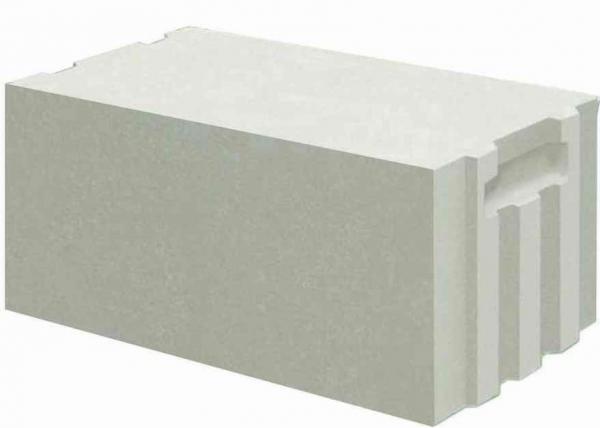

Длина газобетонного блока 600 мм, а высота 20 сантиметров, что значительно ускоряет процесс строительства. Есть такие конструкции газобетона, которые сцепляются друг с другом, обеспечивая прочность и монолитность сооружения. Какими габаритами способен обладать газобетонный блок:

- 600х300х100,

- 600х300х200,

- 600х300х250,

- 600х300х300,

- 600х300х400,

- 400х300х100,

- 400х300х150,

- 400х300х300.

Разные производители используют собственные габариты, под которые у них заложен технологический процесс.

Какую толщину стен выкладывают с помощью газобетона?

Когда рассчитывается стоимость газобетона за куб, нужно сначала получить общее количество материала, необходимое для строительства дома, согласно архитектурному проекту. Оптимальной толщиной несущей стены считается 60 сантиметров, то есть получается газобетон, теплоизоляционный материал и слой отделки.

Есть дома, в которых используется толщина на 20 сантиметров меньше, и этого также бывает достаточно для комфортного жилища, особенно если в вашем регионе мягкий климат.

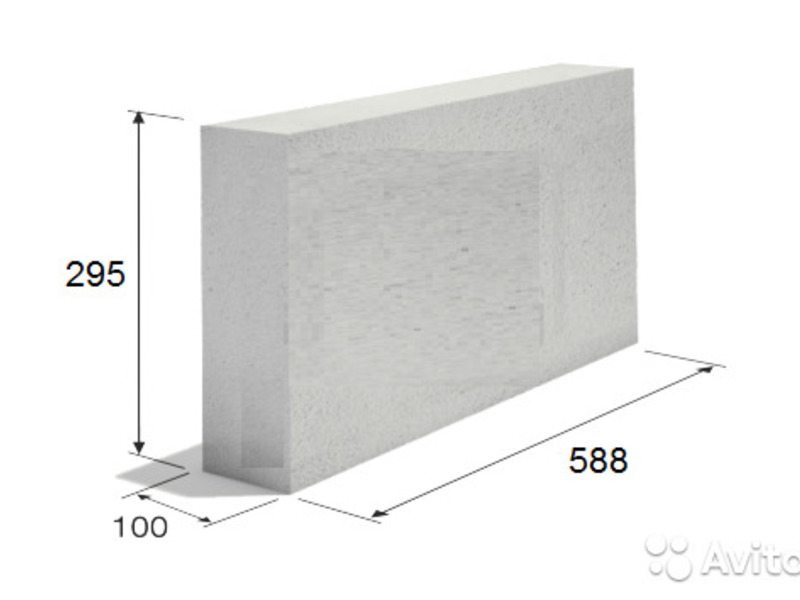

Для межкомнатных простенков достаточным условием могут стать газобетонные блоки с габаритами 600х200х50. Для большего уровня звукопоглощения нужно использовать более толстые блоки газобетона.

Сколько стоит дом из газобетонных блоков

Чтобы с высокой точностью определить стоимость газобетона за куб, нужно сделать расчет площади строения и установить количество уровней. Надо посчитать количество газобетонных блоков, которые разместятся по высоте и по длине.

Если дом имеет один этаж и его габаритные размеры 12х12 м, то газобетон нужно рассчитать так, чтобы получилось в итоге 48 метров. Высота таких строений обычно составляет 3 м. Для строительства оптимальным решением будет газобетонный блок с габаритными размерами 600х200х400, а значит, необходимое количество для возведения дома – 1000 единиц газобетона с заданными габаритами.

Когда вы будете рассчитывать количество газобетона и стоимость всей конструкции, нужно вычесть проемы дверей и окон, так как на этих участках блоки не устанавливаются. Если под такой же дом покупать газобетонные блоки с другими габаритными размерами – 600х300х300, получится уменьшение количества почти в два раза.

Если под такой же дом покупать газобетонные блоки с другими габаритными размерами – 600х300х300, получится уменьшение количества почти в два раза.

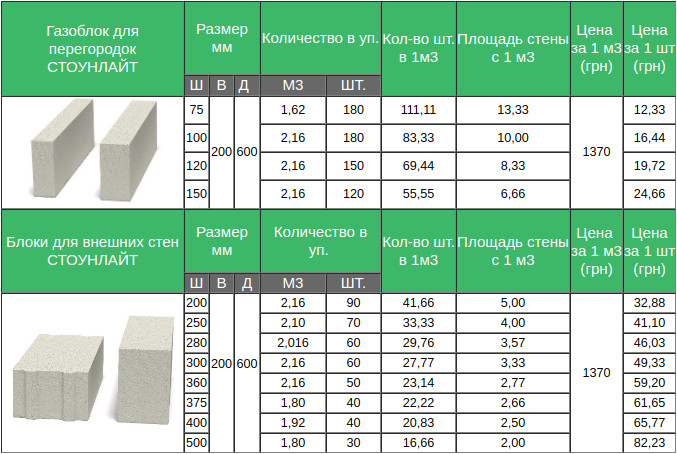

Цена за газобетон устанавливается в расчете за один квадратный метр или за единицу, поэтому надо сразу уточнять, какой вариант предлагается конкретным продавцом данного материала. Если кубический метр газобетонных блоков стоит около ста долларов, на несущие стены потребуется почти 4500 долларов.

Эти значения могут меняться, в зависимости от габаритов газобетона и увеличения площади оконных проемов. Также окончательная стоимость зависит от производителя и продавца, устанавливающего цену.

Все равно нужно покупать газобетонные блоки, как и прочие строительные материалы, с некоторым запасом, так как возникают различные ситуации, в том числе и ошибки при расчетах.

Кроме того, при неосторожном обращении с газобетонными блоками, они иногда разрушаются, потому что их структура пористая, а это несколько их ослабляет. Большинство повреждений получается в процессе транспортировки, поэтому лучше производить ее самостоятельно или же доверять надежным грузоперевозчикам.

Чтобы выстроить внутренние перегородки, застройщикам потребуются газобетонные блоки с минимальной толщиной, которая составляет 15 сантиметров.

Кубический метр данного газобетона стоит на 10 долларов дешевле, чем толстые газобетонные блоки для основных стен. Но все равно потребуется солидное количество материала, потому что внутренних перегородок в доме бывает много.

Разница между газобетоным и газосиликатным блоком, что лучше для строительства

В частном строительстве пользуются спросом так называемые теплоэффективные блоки. Они производятся нескольких видов. Например, это газобетон и газосиликат – какая разница между ними интересует многих застройщиков. В основном эти материалы отличаются соотношением извести, цемента и песка, используемых при производстве. Но это влияет и на некоторые эксплуатационные характеристики.

Что такое газобетон и газосиликат

Газобетон и газосиликат – разновидности ячеистых бетонов, то есть строительных материалов, которые производятся на основе цемента или извести и имеют характерную структуру с мельчайшими ячейками-пузырьками. Такие поры заполнены воздухом, что повышает теплоизоляционные способности материалов.

Такие поры заполнены воздухом, что повышает теплоизоляционные способности материалов.

Теоретически, дома, возведенные из ячеистых бетонов даже не нужно утеплять, хотя в отечественном климате дополнительная теплоизоляция все же не помешает. Чтобы понять отличия газосиликата и газобетона как разновидностей ячеистых блоков, нужно сначала разобраться в том, что собой представляют эти материалы.

Газобетон и его особенности

Газобетон – материал, который широко используется в малоэтажном строительстве. Это такой же теплый и надежный материал, как традиционный кирпич. Но его использование позволяет эффективно сохранять тепло внутри здания.

Преимущества газобетона:

-

Идеально точные геометрические размеры. В сочетании с удобной обработкой это позволяет создавать практически бесшовную кладку. Повышается скорость строительных работ.

-

Высокие теплоизоляционные характеристики даже без дополнительной системы утепления.

-

Экологическая чистота. Песок, цемент, вода, известь и даже алюминиевый порошок не содержат токсичных элементов, они безопасны для здоровья человека.

Негорючесть. Использование ячеистого бетона позволяет повысить пожарную безопасность здания. Даже при возгорании газобетон не начнет плавиться.

-

Хорошие показатели паропроницаемости. Влага внутри не накапливается, стены продолжают дышать, в помещении не заводятся грибок или плесень, наоборот, сохраняется комфортный микроклимат.

Все это делает газобетон прекрасным выбором для строительства. Хотя у него тоже есть недостатки. Это недостаточно прочный материал для того, чтобы полноценно использовать его в многоэтажном строительстве. Газобетон отличается также не слишком высокими звукоизоляционными характеристиками – по сравнению с традиционным кирпичом.

Газосиликат и его особенности

Сложно сказать однозначно, что лучше – газосиликатные блоки или газобетонные, поскольку у обоих материалов есть свои преимущества, которые обеспечили им широкую сферу применения. Газосиликатный блок также представляет собой разновидность ячеистого бетона. Только он содержит известково-кремнистую смесь. В ее состав входит диоксид кремния, поэтому она называется силикатной.

Так же, как и газобетон, этот материал хорошо поддается разным видам обработки – сверлению, резке, распиливанию, поэтому его можно применять в частном строительстве, где нет возможности использовать сложное специализированное оборудование и подъемную технику (легкий вес – еще одно преимущество газосиликатного блока).

По сути, он обладает теми же достоинствами, что и газобетонные блоки. Но разница между газобетонным и газосиликатным блоком все-таки есть. В основном она заключается в тепло- и звукоизоляционных свойствах.

У газосиликата есть и другие недостатки.

Основные отличия газобетонных и газосиликатных блоков

Если анализировать, в чем отличие газосиликатных блоков от газобетонных, то можно выделить сразу несколько разных характеристик. У этих материалов разные показатели теплопроводности, морозоустойчивости. Они отличаются и звукоизоляционными свойствами. Это объясняется тем, что их производят на основе разных связующих веществ.

Газобетон: технология изготовления

Есть газосиликатные и газобетонные блоки, в чем разница на практике – этот вопрос интересует многих. Одно из главных отличий – технология производства. Рассмотрим оба варианта.

Газобетон был изобретен в Швеции в прошлом веке.

Получившаяся смесь проходит следующий этап: вибрацию. Потом она застывает, и ее разрезают на блоки с точным соблюдением размеров (максимальный допуск – 1-2 мм). Эти блоки проходят обработку под высоким давлением в автоклаве. Температура там достигает 180-200 градусов. Этот этап нужен для того, чтобы повысить прочность материала. В итоге получается мелкопористый искусственный камень – газобетон. При всей своей прочности он весит сравнительно немного, его можно обработать ручным инструментом. С этой точки зрения он напоминает дерево, но при этом отличается огнестойкостью.

Газобетон не всегда производится с прохождением обработки в автоклаве. Есть разновидность, которую называют газобетоном воздушного твердения.

Газосиликат: технология производства

Если разбираться, чем отличается газобетон от газосиликата, то нужно рассмотреть особенности технологии производства. На первый взгляд, они похожи. Берется смесь негашеной извести, кварцевого песка и воды, все это попадает в смеситель, куда затем добавляют алюминиевый порошок. Эту смесь распределяют по формам и оставляют при определенной температуре на несколько часов. За это время происходят необходимые реакции, и когда смесь становится пластичной, но достаточно плотной, ее разделяют на блоки и помещают в автоклав под давлением в 14 бар.

Кажется, что принципиальных отличий в этом случае нет. Смесь так же проходит обработку в автоклаве и набирает прочность. Для образования пор здесь точно так же используется алюминиевая пудра. Тогда почему возникает вопрос, что лучше – газосиликатные блоки или газобетонные блоки, ведь у них должны быть практически одинаковые свойства. Дело в том, что разница все-таки есть, и существенная.

Тогда почему возникает вопрос, что лучше – газосиликатные блоки или газобетонные блоки, ведь у них должны быть практически одинаковые свойства. Дело в том, что разница все-таки есть, и существенная.

Основное отличие – в составе смеси. Если газобетон производится на основе портландцемента, воды, песка и извести, то в составе газосиликата цемента может и не быть или его добавляют в меньших количествах. Здесь связующим веществом является известково-кремнеземистая смесь.

Сравнительные характеристики газобетона и газосиликата

Что лучше, газосиликатные или газобетонные блоки, можно решить путем сравнения их основных характеристик. Основные отличия по наиболее важным эксплуатационным характеристикам представлены в таблице.

|

Параметр |

Газобетон |

Газосиликат |

|

Прочность (кг/см2) |

28-40 |

10-50 |

|

Коэффициент теплопроводности (Вт/мГрад) |

0,10-0,14 |

0,15-0,3 |

|

Объемный вес (кг/м3) |

400-600 |

200-600 |

|

Морозостойкость (количество циклов) |

35 |

10 |

|

Водопоглощение (в %) |

20 |

25-30 |

|

Звукоизоляция |

средняя и ниже |

высокая |

|

Долговечность |

Более 70 лет |

От 50 лет и выше |

|

Коэффициент паропроницаемости, (µ) мг/м·ч·Па |

0,2 |

0,17 – 0,25 |

В дополнение к этому можно отметить, что в газобетоне в силу использования другого вяжущего вещества поры распределяются более равномерно, что влияет на его плотность, прочность и другие характеристики.

Можно рассмотреть эти пункты подробнее, чтобы понять, как сделать правильный выбор:

-

Прочность газосиликатных блоков колеблется в пределах 10-50 кг/кв.см, что объясняется как свойствами кварцевого песка, так и неравномерным распределением пор. Поэтому показатели газобетона (28-40 кг/кв.см) говорят о более стабильных характеристиках.

-

Теплоизоляционные свойства у газобетона выше, поскольку у него ниже коэффициент теплопроводности. Это также объясняется особенностями вяжущего вещества.

-

Объемный вес (плотность) у обоих материалов колеблется примерно в одинаковом диапазоне. Но встречается более плотный газобетон, который используют в монолитном строительстве.

-

По показателям морозоустойчивости газобетон значительно опережает своего конкурента. Это делает его лучшим выбором для регионов с суровыми зимами.

-

Коэффициент влагопоглощения у газобетона значительно ниже, это позволяет в большинстве случаев обойтись без дополнительной обработки.

-

Звукоизоляционные свойства у газосиликата немного выше.

-

Коэффициент паропроницаемости у газосиликата колеблется в достаточно большом диапазоне. Газобетон с этой точки зрения представляет собой материал с более стабильным показателем.

-

С точки зрения долговечности газобетон превосходит газосиликат. В основном это происходит за счет того, что у него ниже влагопоглощение и выше морозоустойчивость. Однако при дополнительной обработке и соблюдении правил строительства и эксплуатации оба материала могут служить достаточно долго.

Рассматривая, чем отличается газосиликатный блок от газобетонного блока, следует также отметить внешние данные. Газобетон с его белой поверхностью выглядит более привлекательно.

Газобетон с его белой поверхностью выглядит более привлекательно.

Недостатки газобетона и газосиликата

У этих материалов есть и определенные недостатки. Общим является низкая прочность на разрыв, характерная для всех пористых материалов. Однако этот недостаток поправим. Используется дополнительное армирование стен и устанавливается армопояс поверх блоков. Это позволяет добиться нужного уровня прочности.

Но есть недостатки, присущие только газосиликатным блокам:

-

Более низкая прочность на сжатие по сравнению с газобетоном. Это означает, что стена дома будет давать большую усадку в процессе эксплуатации, и это приведет к появлению трещин. Такая ситуация обусловлена более низкой плотностью газосиликата. Можно использовать блоки более высокого объемного веса, чем предусмотрено проектом. Но это приведет к увеличению расходов.

-

Более низкая плотность и гладкая поверхность приводят к тому, что сложнее выбрать наружную отделку стен при использовании газосиликатных блоков.

Это касается не только штукатурки, но и сайдинга.

Это касается не только штукатурки, но и сайдинга.

-

Высокие показатели влагопоглощения газосиликата означает, что он впитывает влагу в большом количестве, и зимой это может привести к неприятным последствиям. Дополнительная отделка защитит его от влаги, но расходы на строительство увеличатся.

-

Из-за высокого влагопоглощения газосиликат нельзя использовать для возведения перегородок в ванной комнате, крытом бассейне и т.д.

Особенности использования в строительстве

Теперь, когда разница между газобетоном и газосиликатом ясна, стоит рассмотреть, как эти материалы используются в строительстве. У их применения много общего, но есть и отличия.

Газобетон и его применение

Газобетон активно используется в частном строительстве. Из этих блоков возводят все конструкции дома, включая несущие стены и перегородки. Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Даже те, кто сам не строил, знают, в чем разница между несущими и ненесущими стенами. На них приходится разная нагрузка.

-

Для несущих стен в одно- и двухэтажных домах используют блоки плотностью 400-500 кг/куб.м.

-

В трехэтажных домах или в проектах, где нагрузка на стены выше, используют материал плотностью до 700 кг/куб.м.

-

Для перегородок применяют блоки плотностью 300-350 кг/куб.м. Кроме того, газобетон можно использовать для утепления здания. Для этого берут ячеистые блоки плотностью 100-150 кг/куб.м.

Во многих регионах при строительстве домов из газобетона можно даже обойтись без дополнительной теплоизоляции, в том числе при возведении однослойных стен. Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Есть еще один важный момент. Газобетон, как и другие пористые материалы, может поглощать влагу. Поэтому перед началом строительных работ следует уложить гидроизоляцию на фундамент. Чтобы основание было достаточно ровным, первый ряд газобетонных блоков укладывают цементно-песчаный раствор, а для последующих уже используется тонкий слой клея – хватит 2-3 мм. Его наносят на поверхность блоков с помощью зубчатого шпателя. Клеевой раствор обладает более высокими эксплуатационными характеристиками по сравнению с цементно-песчаным, поэтому его использование предотвращает появление мостиков холода.

Точно так же формируется вертикальный шов в случае необходимости – если блоки не имеют пазогребневой систему скрепления. Ровность кладки проверяют с использованием строительного уровня.

Газобетон можно относительно легко сверлить, резать, пилить, для этого не придется использовать дорогостоящий инструмент. В то же время это означает, что прокладка коммуникаций и внутренняя отделка потребуют меньше расходов.

Важный момент – необходимость армирования, о которой уже говорилось выше. В случае применения газобетона оно выполняется только в том случае, если это предусмотрено архитектурным проектом. Армирование позволяет повысить прочность кладки на изгиб. Она приобретает устойчивость к деформации, и это служит профилактикой появления трещин в стенах дома, даже если по каким-то причинам они появятся в фундаменте.

Усиления требуют определенные фрагменты здания – например, оконные и дверные проемы (в них устанавливают специальные перемычки, которые делаются из армированного газобетона), а также углы, области под окнами, зоны, где стены опираются на перекрытия и т.д. В зависимости от особенности проекта и выбранных блоков производится армирование либо каждого пятого ряда кладки, либо с меньшим шагом – четвертого.

Газосиликат и его применение в строительстве

Анализируя, что лучше для строительства, газобетон или газосиликат, нужно отметить:

-

Газосиликатные блоки редко обладают плотностью выше 600 кг/куб.м, это ограничивает сферу его применения.

-

В частном строительстве материал используется так же, как газобетон – для несущих стен и перегородок, выбирают по такому же принципу – для утепления блоки плотностью до 200 кг/куб.м, для несущих стен – 400-500 кг/куб.м и т.д.

-

При влажности воздуха свыше 75% материал проходит дополнительную обработку.

-

В частном строительстве при использовании газосиликата нужен монолитный плитный или ленточный фундамент.

-

Армирующие пояса из бетона устраивают так же, как в случае с газобетонными блоками.

Отделка газосиликата должна быть подобрана так, чтобы снизить воздействие влаги. Обычное оштукатуривание стен обычно не спасает от этого. Рекомендуется окраска специальными составами и только после того, как будут выполнены все внутренние работы.

Газобетон или газосиликат: что лучше выбрать

Если рассуждать, какие блоки лучше – газобетонные или газосиликатные – для возведения стен, то выбор стоит сделать в пользу первых. Главные аргументы в пользу газобетона – более высокая морозстойкость, хорошие теплоизоляционные характеристики и улучшенная звукоизоляция. В домах, возведенных из газобетона, комфортно жить. И это более долговечный материал, что также немаловажно для частного домостроительства.

Формы-кубы для пенобетона – Специалисты по пенобетону

Формы-кубы для пенобетона

Пенобетон не следует испытывать с использованием традиционных стальных форм-кубов. отверждению на воздухе в течение заданного периода испытаний.

отверждению на воздухе в течение заданного периода испытаний.

Изоляционные свойства полистирола позволяют образцам отверждаться и гидратироваться аналогично изоляционному пенобетонному материалу, из которого взят образец, и, следовательно, дает гораздо более близкий репрезентативный результат прочности.

Полистирол обеспечивает изоляцию и защиту от вибрации для кубов из свежего пенобетона, позволяя защитить ячеистую структуру в течение критического начального периода схватывания.

Полистирол, несмотря на то, что он относительно слаб и не соответствует стандартам BS:EN для изготовления традиционных бетонных кубов, обеспечивает идеальную оболочку для пенобетона. Традиционный бетон необходимо утрамбовать в кубе, после высыхания его необходимо зачистить и вылечить в воде, все это не требуется для пенобетона и вызовет неблагоприятные последствия.

Полистироловые формы также можно использовать для отбора проб цементного раствора, растворов, стяжек, проб грунта и многих других материалов.

Большое количество 100-мм и 150-мм кубических форм хранится на складе, их можно приобрести с доставкой на следующий день.

Чтобы узнать актуальные цены, позвоните в офис по телефону 01322 429 900 или по электронной почте [email protected]

10-литровые сосуды с калиброванной плотностью используются для отбора проб плотности материала, затем этот сосуд используется для производства набора 3 кубические формы на месте для последующего измельчения Полистироловые кубические формы производства Propump Engineering используются для испытаний и на месте. они также продаются по всему миру для различных целей тестированияИспользование форм-кубов на месте

Одноразовые формы-кубики после заполнения обычно оставляют на месте для отверждения перед перемещением.

Полистирол представляет собой прекрасную основу для записи информации об идентификации куба, месте заливки и дате заливки, а также гарантирует, что вся информация может быть четко записана и передана испытательной лабораторией, проводящей процессы испытаний на прочность.

После первоначальной сборки и готовности кубов к транспортировке они, как правило, собираются сторонней лабораторией, прошедшей аудит и одобренной для тестирования бетона. Затем они хранятся до необходимого возраста для тестирования. Затем образцы вынимают из полистироловых форм и испытывают в обычном режиме.

Propump ежедневно использует 150-миллиметровые кубические формы в рамках собственного процесса контроля и обеспечения качества, производя наборы из трех кубов для каждого испытания, проводимого в качестве репрезентативного образца укладываемого материала. Кубики обычно тестируют через 28 и 90 дней (2 через 28 дней, 1 через 90 дней), если не указано иное.

Дополнительная информацияКонсультационные услуги Propump

Выезд специалистов Propump Engineering по пенобетону и консультационные услугиУзнайте больше

Новости и статьи Propump

Поточная система производства пенобетона обеспечивает наиболее точный и эффективный метод производства пенобетонов на местеПочему стоит выбрать пенобетон?

Пенобетон Области применения, включая использование жидких и сыпучих материалов для стабилизации грунта и засыпкиПроекты Propump

Пенобетон, используемый для прокладки туннелей Crossrail, засыпки из пенобетона, туннелей и машин для проходки ТБМ Формы для пенобетона Большое количество форм для пенобетона 100 мм и 150 мм хранится на складе, их можно приобрести с доставкой на следующий день.

Чтобы узнать актуальные цены, позвоните в офис по телефону 01322 429 900 или по электронной почте [email protected]

Свойства и внутреннее отверждение бетона, содержащего переработанный автоклавный газобетон в качестве заполнителя

На этой странице

РезюмеВведениеМатериалыРезультатыВыводыКонфликты интересовСсылкиАвторское правоСтатьи по теме

Глобальное потепление является жизненно важной проблемой для всех секторов во всем мире, включая строительную отрасль. Для достижения концепции «зеленых» технологий было предпринято множество попыток разработать продукты с низким углеродным следом. В строительном секторе автоклавный газобетон (AAC) стал более популярным и производится для удовлетворения строительного спроса. Однако ошибки производственного процесса составляют примерно от 3 до 5% производства газобетона. Разработка отходов AAC в качестве легкого заполнителя в бетоне является одним из потенциальных подходов, которые подробно изучались в этой статье. Результаты показали, что прочность на сжатие бетона AAC-LWA снижалась с увеличением объема и крупности. Оптимальной пропорцией смеси был размер заполнителя AAC от 1/2″ до 3/8″ с заменой от 20 до 40% на заполнитель нормальной массы. Также наблюдалось внутреннее отверждение AAC-LWA, которое обеспечивало достаточное количество воды внутри образцов, что приводило к достижению более высокой прочности на сжатие. Основной целью этого исследования является не только утилизация нежелательных промышленных отходов (переработка отходов), но и получение новых знаний об использовании AAC-LWA в качестве внутреннего отвердителя, а также производство легких бетонных изделий с добавленной стоимостью.

Результаты показали, что прочность на сжатие бетона AAC-LWA снижалась с увеличением объема и крупности. Оптимальной пропорцией смеси был размер заполнителя AAC от 1/2″ до 3/8″ с заменой от 20 до 40% на заполнитель нормальной массы. Также наблюдалось внутреннее отверждение AAC-LWA, которое обеспечивало достаточное количество воды внутри образцов, что приводило к достижению более высокой прочности на сжатие. Основной целью этого исследования является не только утилизация нежелательных промышленных отходов (переработка отходов), но и получение новых знаний об использовании AAC-LWA в качестве внутреннего отвердителя, а также производство легких бетонных изделий с добавленной стоимостью.

1. Введение

Для достижения концепции технологии зеленого строительства было предпринято множество попыток разработать продукты или методы с низким уровнем выбросов углерода. Подход к преобразованию отходов из любых промышленных секторов в новое сырье для других отраслей привлек гораздо больше внимания в обществе без отходов. Как правило, самым простым устранением промышленных отходов является их использование в качестве заменителя цемента или бетона, например, добавки к цементу или заполнители для бетона. В Таиланде, несмотря на то, что обычная кирпичная кладка делается из местного глиняного кирпича, с запуском блоков из легкого автоклавного газобетона (AAC) они становятся новым выбором для инженеров и строителей, поэтому становятся все более и более популярными в строительной отрасли. Однако сообщалось, что лом и отходы от общего производства газобетонных блоков составляли примерно от 3 до 5% (58 тонн в месяц), в результате чего огромное количество остатков газобетонных блоков направлялось непосредственно на засыпанную площадку (рис. 1). Использование отходов газобетона в качестве легкого заполнителя в производстве бетона является одним из потенциальных подходов, который не только полезен для утилизации промышленных побочных продуктов и снижения энергопотребления, но также полезен для повышения прочности за счет внутреннего отверждения и уменьшения конечного бетона.

Как правило, самым простым устранением промышленных отходов является их использование в качестве заменителя цемента или бетона, например, добавки к цементу или заполнители для бетона. В Таиланде, несмотря на то, что обычная кирпичная кладка делается из местного глиняного кирпича, с запуском блоков из легкого автоклавного газобетона (AAC) они становятся новым выбором для инженеров и строителей, поэтому становятся все более и более популярными в строительной отрасли. Однако сообщалось, что лом и отходы от общего производства газобетонных блоков составляли примерно от 3 до 5% (58 тонн в месяц), в результате чего огромное количество остатков газобетонных блоков направлялось непосредственно на засыпанную площадку (рис. 1). Использование отходов газобетона в качестве легкого заполнителя в производстве бетона является одним из потенциальных подходов, который не только полезен для утилизации промышленных побочных продуктов и снижения энергопотребления, но также полезен для повышения прочности за счет внутреннего отверждения и уменьшения конечного бетона. вес [1, 2].

вес [1, 2].

Внешнее отверждение – распространенный метод достижения достаточной гидратации портландцемента, что может быть достигнуто путем предотвращения потери влаги на поверхностях, обертывания любыми мокрыми покрытиями или даже погружением образцов бетона в водяную баню. Однако в некоторых случаях эффективность внешнего отверждения может быть ограничена из-за неудовлетворительного проникновения воды для отверждения в образцы из-за физического барьера или геометрии компонентов бетона [3]. Внутреннее отверждение является альтернативным подходом, заключающимся в использовании внутреннего резервуара с водой для отверждения внутри бетонных смесей. Уже доказано, что внутреннее твердение позволяет значительно повысить прочность и снизить автогенную усадку конечных бетонных изделий [4, 5]. В качестве внутреннего твердеющего заполнителя может быть использован любой легкий пористый материал (например, вермикулит, перлит, пемза, шлак, керамзит, керамзит, дробленые отходы газобетона) [6, 7], так как они могут поглощать воду при приготовлении и смешивании и затем постепенно высвобождать запасенную воду внутри смесей в процессе затвердевания [8]. Кроме того, шероховатая поверхность и крупная пористая структура этих легких заполнителей также могут способствовать блокировке в переходных зонах между цементным тестом и заполнителем (соединенные поверхности), что приводит к улучшению механических свойств [9].].

Кроме того, шероховатая поверхность и крупная пористая структура этих легких заполнителей также могут способствовать блокировке в переходных зонах между цементным тестом и заполнителем (соединенные поверхности), что приводит к улучшению механических свойств [9].].

Основной целью данной статьи является использование имеющихся местных отходов газобетона в качестве легкого заполнителя в производстве бетона, что может позволить преобразовать промышленные отходы в продукты с добавленной стоимостью. Легкий вес и высокоравномерная пористость являются ключевыми характеристиками газобетона, который может служить материалом для внутреннего отверждения, обеспечивающим достаточные условия отверждения для бетонной конструкции. Были исследованы подходящие размеры и оптимальный процент замены газобетонного заполнителя, а также конечные свойства свежего и затвердевшего бетона во время внутреннего отверждения.

2. Материалы и препараты

Портландцемент представлял собой товарный сорт I типа с удельным весом 3,15. В качестве мелкого заполнителя использовали местный речной песок с удельным весом и модулем крупности 2,39 и 2,90 соответственно. Влажность песка составила 0,80 % при насыпной плотности 1645 кг/м 3 . Крупный заполнитель представлял собой товарный гравий от местных поставщиков. Удельный вес, влажность и насыпной вес составляли 2,70, 0,50% и 1540 кг/м 9 .0081 3 соответственно. Отходы AAC были собраны в компании PCC Autoclave Concrete Company Limited, Чиангмай, Таиланд. Его удельный вес составлял 1,06 при массе сухой единицы 360 кг/м 3 . Полученный AAC со значением водопоглощения от 28 до 30% был измельчен до более мелкого размера с помощью стандартной щековой дробилки (рис. 2).

В качестве мелкого заполнителя использовали местный речной песок с удельным весом и модулем крупности 2,39 и 2,90 соответственно. Влажность песка составила 0,80 % при насыпной плотности 1645 кг/м 3 . Крупный заполнитель представлял собой товарный гравий от местных поставщиков. Удельный вес, влажность и насыпной вес составляли 2,70, 0,50% и 1540 кг/м 9 .0081 3 соответственно. Отходы AAC были собраны в компании PCC Autoclave Concrete Company Limited, Чиангмай, Таиланд. Его удельный вес составлял 1,06 при массе сухой единицы 360 кг/м 3 . Полученный AAC со значением водопоглощения от 28 до 30% был измельчен до более мелкого размера с помощью стандартной щековой дробилки (рис. 2).

Затем градацию крупных заполнителей AAC анализировали с помощью стандартного ситового анализа США. Эффективный крупный размер, использованный в этом исследовании, составлял от 3/8» (90,5 мм) и 3/4 (19,0 мм), которые составляют около 50% от общего количества агрегатов AAC и имеют средний модуль крупности 7,20 (таблица 1). Отмечается, что большинство эффективных значений размера AAC-LWA составляли 3/4″, 1/2″ и 3/8″, а классы размера (как указано с S1 по S4) замены крупных заполнителей были поэтому используется в эксперименте. Маркировка смесей и описания бетонных смесей, включая классы крупности AAC-LWA, показаны в Таблице 2.

Отмечается, что большинство эффективных значений размера AAC-LWA составляли 3/4″, 1/2″ и 3/8″, а классы размера (как указано с S1 по S4) замены крупных заполнителей были поэтому используется в эксперименте. Маркировка смесей и описания бетонных смесей, включая классы крупности AAC-LWA, показаны в Таблице 2.

Распределение крупного заполнителя, товарного сорта и размеров в сравнении ASTM C33 с номером крупности 67. На Рисунке 3 показаны распределение по размерам крупнозернистых заполнителей нормальной массы (NWCA), используемых в смеси NC. Было обнаружено, что распределение размера заполнителя с нормальной массой находится между 1/2″ и 3/8″ и в основном соответствует верхней и нижней границам стандарта размера 67 ASTM C33. Кроме того, в зависимости от размера класса S1–S4, распределения размера замены AAC-LWA на агрегат нормальной массы на 20, 40 и 60% (LWA20, LWA40 и LWA60) также нанесены на верхнюю и нижнюю границы Критерий ASTM C33 номер 67.

По мере того, как определенные размеры классов AAC-LWA (S1–S4) были заменены на нормальную градацию товарного гравия, графики распределения размеров начали смещаться к верхнему пределу границ ASTM C33 (рис. 4). Видно, что группа всех размеров класса LWA20 тесно выровнена внутри верхней границы (рис. 4(а)). Более того, линии распределения по размерам, по-видимому, сместились вправо за верхний предел, когда количество замены AAC-LWA увеличилось с LWA40 (рис. 4(b)) до LWA60 (рис. 4(c)) во всех размерах. Таким образом, присутствие заполнителей AAC-LWA не только влияет на общую градацию крупного заполнителя бетона, но также может влиять на механические свойства конечного результата затвердевания бетона.

4). Видно, что группа всех размеров класса LWA20 тесно выровнена внутри верхней границы (рис. 4(а)). Более того, линии распределения по размерам, по-видимому, сместились вправо за верхний предел, когда количество замены AAC-LWA увеличилось с LWA40 (рис. 4(b)) до LWA60 (рис. 4(c)) во всех размерах. Таким образом, присутствие заполнителей AAC-LWA не только влияет на общую градацию крупного заполнителя бетона, но также может влиять на механические свойства конечного результата затвердевания бетона.

3. Детали эксперимента

3.1. Обозначения смесей

Обозначения смесей были выполнены в соответствии со стандартом ACI 211.1 для бетонных смесей. В контролируемую смесь (Normal Concrete, NC) с водоцементным (в/ц) отношением 0,35 добавляли заполнители нормальной массы с наибольшим размером частиц 3/4’’. Требуемая осадка бетона задается от 5 до 10 см. Кроме того, в смесях с отходами газобетона в виде легковесных заполнителей (ААС-LWA) объем нормальных заполнителей замещался насыщенным поверхностно-сухим (SSD) AAC-LWA, а именно 20, 40 и 60%, соответственно. Отмечается, что общий вес замены AAC-LWA рассчитывался из того же объема обычного заполнителя в кубометре бетона. Например, замена 20% AAC-LWA (LWA20), поскольку объемная плотность заполнителей нормальной массы и AAC-LWA составляла 1540 и 360 кг/м 3 соответственно, 188 кг заполнителей нормальной массы были заменены на 46 кг AAC-LWA. Все бетонные смеси смешивались в смесителе с опрокидывающимся барабаном до достижения подходящих условий. Затем свежий бетон подвергали испытанию на удобоукладываемость и помещали в подготовленные формы. Через 24 часа все образцы бетона были извлечены из формы и выдержаны в специально разработанных режимах твердения, водного и воздушного твердения. Пропорции смеси представлены в таблице 3.

Отмечается, что общий вес замены AAC-LWA рассчитывался из того же объема обычного заполнителя в кубометре бетона. Например, замена 20% AAC-LWA (LWA20), поскольку объемная плотность заполнителей нормальной массы и AAC-LWA составляла 1540 и 360 кг/м 3 соответственно, 188 кг заполнителей нормальной массы были заменены на 46 кг AAC-LWA. Все бетонные смеси смешивались в смесителе с опрокидывающимся барабаном до достижения подходящих условий. Затем свежий бетон подвергали испытанию на удобоукладываемость и помещали в подготовленные формы. Через 24 часа все образцы бетона были извлечены из формы и выдержаны в специально разработанных режимах твердения, водного и воздушного твердения. Пропорции смеси представлены в таблице 3.

3.2. Аналитические методы

Свойства свежего бетона определялись испытаниями на осадку и текучесть. Испытание на осадку бетона проводили по стандарту ASTM C143. Величина осадки 10 см. был установлен в соответствии с ACI 213R-87, который рекомендуется для строительства перекрытий, колонн и конструкций несущих стен. Текучесть бетона измеряли с помощью таблицы потоков вместе со стандартом ASTM C124. Свойства затвердевшего бетона определялись как стандартными, так и минутными испытаниями на прочность на сжатие. После извлечения из формы (в последующие 24 часа) все образцы отверждались в воде или на воздухе до достижения ими возраста испытаний 1, 3, 7 и 28 сут. Вес и размеры всех образцов измеряли перед дальнейшей обработкой для расчета кажущейся плотности. Стандартное испытание на прочность на сжатие всех цилиндрических образцов (диаметром 15 см и высотой 30 см) было проведено с использованием универсальной испытательной машины (UTM) в соответствии со стандартом ASTM C39.. С помощью оптического микроскопа наблюдали межфазную переходную зону (ITZ) AAC-LWA и цементного теста.

Текучесть бетона измеряли с помощью таблицы потоков вместе со стандартом ASTM C124. Свойства затвердевшего бетона определялись как стандартными, так и минутными испытаниями на прочность на сжатие. После извлечения из формы (в последующие 24 часа) все образцы отверждались в воде или на воздухе до достижения ими возраста испытаний 1, 3, 7 и 28 сут. Вес и размеры всех образцов измеряли перед дальнейшей обработкой для расчета кажущейся плотности. Стандартное испытание на прочность на сжатие всех цилиндрических образцов (диаметром 15 см и высотой 30 см) было проведено с использованием универсальной испытательной машины (UTM) в соответствии со стандартом ASTM C39.. С помощью оптического микроскопа наблюдали межфазную переходную зону (ITZ) AAC-LWA и цементного теста.

Минимальная прочность на сжатие (кубический образец 3 × 3 × 3 мм) была введена и проведена в этом испытании, чтобы определить влияние AAC-LWA на внутреннее отверждение [10]. Для изготовления образцов для испытаний на мельчайшую прочность используются образцы размером 150 × 150 × 150 мм. бетонный куб был замешан и отвержден в проектных условиях. Три места бетонного куба (внешняя зона и внутренние зоны) были вырезаны на 15 × 15 × 150 мм. призмы (рис. 5). Затем каждая призма была разрезана на слои толщиной 3 мм с размерной длиной 3 × 15 × 15 мм, а именно, L1, L2 и L3. Отмечается, что слой L1 находился рядом с AAC-LWA, а слои L2 и L3 были дополнительно выровнены (рис. 6). Эти слои (L1, L2 и L3) были окончательно разрезаны на 3 × 3 × 3 мм. кубов (рис. 7), а затем тестировался с помощью стандартного контрольного кольца, прикрепленного к UTM.

бетонный куб был замешан и отвержден в проектных условиях. Три места бетонного куба (внешняя зона и внутренние зоны) были вырезаны на 15 × 15 × 150 мм. призмы (рис. 5). Затем каждая призма была разрезана на слои толщиной 3 мм с размерной длиной 3 × 15 × 15 мм, а именно, L1, L2 и L3. Отмечается, что слой L1 находился рядом с AAC-LWA, а слои L2 и L3 были дополнительно выровнены (рис. 6). Эти слои (L1, L2 и L3) были окончательно разрезаны на 3 × 3 × 3 мм. кубов (рис. 7), а затем тестировался с помощью стандартного контрольного кольца, прикрепленного к UTM.

4. Результаты и обсуждение

4.1. Испытание на осадку

Результаты испытания бетона на осадку показаны на рис. 8. Классы размера AAC-LWA, обозначенные как S1, S2, S3 и S4 (см. Таблицу 2), не имели существенных различий в ходе испытания. Осадка контролируемого бетона (NC) составляла 5,80 см, в то время как значения осадки бетона AAC-LWA имели тенденцию к увеличению с более высоким процентом замены заполнителя AAC, например, примерно с 7,50 см. (LWA20) примерно до 10,60 см. (LWA60). Фактически, острая форма и шероховатая поверхность AAC-LWA могут уменьшить величину осадки из-за блокировки и внутреннего трения между материалами [11]. Однако в данном случае в величине осадки в основном преобладала водоудерживающая способность, избыток воды на поверхности частиц ААС. Таким образом, было увеличено водоцементное отношение, что привело к увеличению значения осадки бетона. Сингх и Сиддик (2016) сообщили об аналогичном результате, согласно которому материалы с высокой поглощающей способностью (например, зола угольного остатка) могут выступать в качестве резервуара для воды и повышать конечное водоцементное отношение бетонных смесей [12].

(LWA20) примерно до 10,60 см. (LWA60). Фактически, острая форма и шероховатая поверхность AAC-LWA могут уменьшить величину осадки из-за блокировки и внутреннего трения между материалами [11]. Однако в данном случае в величине осадки в основном преобладала водоудерживающая способность, избыток воды на поверхности частиц ААС. Таким образом, было увеличено водоцементное отношение, что привело к увеличению значения осадки бетона. Сингх и Сиддик (2016) сообщили об аналогичном результате, согласно которому материалы с высокой поглощающей способностью (например, зола угольного остатка) могут выступать в качестве резервуара для воды и повышать конечное водоцементное отношение бетонных смесей [12].

4.2. Тест на текучесть

Не было выявлено существенной разницы в текучести между контролируемой смесью (NC) и смесями AAC-LWA. Средний поток бетона AAC-LWA, казалось, немного уменьшился, когда увеличилась замена заполнителя AAC. Среднее значение потока NC составило 53,3%, тогда как средние значения потока смесей LWA20, LWA40 и LWA60 составили 55%, 56% и 53% соответственно (рис. 9). Однако, поскольку значения текучести находились в диапазоне от 50 до 100%, бетонные смеси AAC-LWA были классифицированы как смеси средней консистенции, которые можно было легко укладывать и уплотнять в формы в процессе заливки.

9). Однако, поскольку значения текучести находились в диапазоне от 50 до 100%, бетонные смеси AAC-LWA были классифицированы как смеси средней консистенции, которые можно было легко укладывать и уплотнять в формы в процессе заливки.

4.3. Кажущаяся плотность бетонных смесей

Как показано на рисунке 10, кажущаяся плотность контролируемой смеси (НК) составляла около 2380 кг/м 3 в возрасте 28 дней. Кроме того, общая кажущаяся плотность бетона LWA20 была немного снижена примерно на 3-4% до примерно 2290-2310 кг/м 3 по сравнению со смесью NC. Для смесей LWA40 и LWA60 кажущаяся плотность постоянно снижалась на 8–9 % (от 2 160 до 2 180 кг/м 3 ) и от 13 до 15% (от 2030 до 2070 кг/м 3 ) соответственно. Аналогичные результаты были получены Hossain et al. (2011) и Topçu и Işikdaǧ (2008), которые заменили заполнители нормальной массы пемзой и перлитом в качестве крупных заполнителей бетона [13]. Можно сделать вывод, что общая плотность бетона AAC-LWA значительно уменьшилась из-за замены LWA, так как его плотность составляла всего 360 кг/м 3 . Напротив, прочность на сжатие является следующей проблемой, которую необходимо рассматривать как наиболее важные свойства затвердевшего бетона.

Напротив, прочность на сжатие является следующей проблемой, которую необходимо рассматривать как наиболее важные свойства затвердевшего бетона.

4.4. Стандартное испытание на прочность при сжатии

Стандартное испытание на прочность при сжатии с использованием цилиндрических образцов проводили в возрасте 1, 3, 7 и 28 дней. Было изучено сравнительное измерение прочности между водой и сухим воздухом, включая классы размеров, которые представлены на рисунках 11 (a)–11 (c).

Хорошо видно, что все смеси, отвержденные в воде, достигли большей прочности, чем смеси, отвержденные в сухом воздухе, так как была достигнута большая степень гидратации [14]. Класс размера заполнителя S4-AAC (см. Таблицу 2) получил самую высокую прочность среди классов S1, S2 и S3 благодаря хорошей градации крупных заполнителей в бетонных смесях в соответствии с ASTM C33 № 67. Также была достигнута более плотная структура. а также соответствующее переплетение хорошо отсортированного крупного заполнителя. Сопоставимое улучшение прочности, очевидно, было получено за счет более высокой плотности затвердевшего цементного теста в межфазной переходной зоне (ITZ) при внутреннем отверждении [15]. Примеры нормального сцепления (NWCA) и хорошего сцепления (AAC-LWA) представлены на рисунке 12. Можно видеть, что разрушение NWCA с нормальным сцеплением произошло на цементном тесте, в то время как хорошо связанный AAC-LWA был разрушен. на агрегате AAC. Помимо свойств прочности каждого заполнителя, AAC-LWA явно продемонстрировал потрясающие характеристики сцепления в ITZ. Тем не менее, окончательная прочность газобетона в качестве заполнителя снижалась при увеличении количества AAC-LWA, потому что газобетон имеет чрезвычайно низкую несущую способность по сравнению с заполнителем нормальной массы.

Сопоставимое улучшение прочности, очевидно, было получено за счет более высокой плотности затвердевшего цементного теста в межфазной переходной зоне (ITZ) при внутреннем отверждении [15]. Примеры нормального сцепления (NWCA) и хорошего сцепления (AAC-LWA) представлены на рисунке 12. Можно видеть, что разрушение NWCA с нормальным сцеплением произошло на цементном тесте, в то время как хорошо связанный AAC-LWA был разрушен. на агрегате AAC. Помимо свойств прочности каждого заполнителя, AAC-LWA явно продемонстрировал потрясающие характеристики сцепления в ITZ. Тем не менее, окончательная прочность газобетона в качестве заполнителя снижалась при увеличении количества AAC-LWA, потому что газобетон имеет чрезвычайно низкую несущую способность по сравнению с заполнителем нормальной массы.

4.5. Испытание на минутную прочность на сжатие

Минутная прочность на сжатие – это метод, используемый для проверки эффекта внутреннего отверждения пористым заполнителем в бетонных смесях. Прочность на сжатие 3×3×3 мм. Кубические образцы смесей LWA20, LWA40 и LWA60 (все с размерами класса S4, отвержденные на воздухе) были испытаны и представлены на рисунке 13. Очевидно, что прочность образцов, отобранных из внешней зоны, оказалась ниже прочности, чем у образцов, взятых из внешней зоны. внутренней зоны. Кроме того, прочность образца L1 (L1; слой, следующий за заполнителем AAC), очевидно, достигла более высокой механической прочности, чем у дальних слоев, L2 и L3 (см. Рисунок 6). В целом, более полнота процесса внутренней гидратации газобетона-LWA может быть достигнута за счет водоудерживающей способности бетонной смеси. В частности, для пористых заполнителей дополнительная вода для внутреннего отверждения была получена не только за счет водопоглощения, но и за счет адсорбции воды, что непосредственно влияет на воду для отверждения бетона на более поздних стадиях [16]. Кроме того, процесс внутреннего отверждения также будет происходить с «капиллярным всасыванием», при котором вода будет перемещаться из более крупных пор в более мелкие.

Прочность на сжатие 3×3×3 мм. Кубические образцы смесей LWA20, LWA40 и LWA60 (все с размерами класса S4, отвержденные на воздухе) были испытаны и представлены на рисунке 13. Очевидно, что прочность образцов, отобранных из внешней зоны, оказалась ниже прочности, чем у образцов, взятых из внешней зоны. внутренней зоны. Кроме того, прочность образца L1 (L1; слой, следующий за заполнителем AAC), очевидно, достигла более высокой механической прочности, чем у дальних слоев, L2 и L3 (см. Рисунок 6). В целом, более полнота процесса внутренней гидратации газобетона-LWA может быть достигнута за счет водоудерживающей способности бетонной смеси. В частности, для пористых заполнителей дополнительная вода для внутреннего отверждения была получена не только за счет водопоглощения, но и за счет адсорбции воды, что непосредственно влияет на воду для отверждения бетона на более поздних стадиях [16]. Кроме того, процесс внутреннего отверждения также будет происходить с «капиллярным всасыванием», при котором вода будет перемещаться из более крупных пор в более мелкие. В этом исследовании капиллярные поры агрегатов AAC (от 50 до 100 микрон, мкм мкм) были больше, чем у средних пор цементного теста (от 1 до 100 нанометров, нм).

В этом исследовании капиллярные поры агрегатов AAC (от 50 до 100 микрон, мкм мкм) были больше, чем у средних пор цементного теста (от 1 до 100 нанометров, нм).

При этом условии некоторое количество воды, запасенной в газобетонных заполнителях, будет, следовательно, передано цементному тесту через ITZ, повышая уровень гидратации цементных вяжущих. На улучшение прочности в более позднем возрасте в основном повлияло большее образование C-S-H и более плотные микроструктуры [9]. Использование AAC-LWA в насыщенном сухом состоянии (SSD) в этом исследовании обеспечило бы более высокую прочность во всех случаях, чем AAC-LWA в исходном/сухом состоянии [15]. Причина в том, что полученный AAC-LWA может активно поглощать воду в системе на начальной стадии смешивания. На ИТЗ появлялись микропоры и неполные микроструктуры, что отрицательно сказывалось на конечных свойствах бетона [15]. Те же самые тенденции и результаты были получены для минутной прочности на сжатие размеров LWA20, LWA40 и LWA60 класса S4, отвержденных в воде. Поскольку с внешней и внутренней стороны подавалось достаточное количество лечебной воды, средняя прочность 3×3 мм. cube, таким образом, был немного выше, чем другие, отвержденные в условиях сухого открытого воздуха (рис. 14).

Поскольку с внешней и внутренней стороны подавалось достаточное количество лечебной воды, средняя прочность 3×3 мм. cube, таким образом, был немного выше, чем другие, отвержденные в условиях сухого открытого воздуха (рис. 14).

4.6. Развитие прочности и взаимосвязь между стандартной и минимальной прочностью на сжатие

Развитие прочности слоя 1 (L1) при минутном сжатии в течение 7 и 28 дней представлено в таблице 4. При сохранении NC в качестве эталонной смеси, LWA20 достигла наибольшего разница в развитии прочности во всех условиях: 34,00 % (AC L1 Ext.), 51,10 % (AC L1 Int.), 33,33 % (WC L1 Ext.) и 42,80 % (WC L1 Int.). Между внешней и внутренней зонами LWA20 (26,98 % и 35,32 %) и LWA40 (39,03 % и 54,99 %), как показано в таблице 5. Очевидно, что минимальная прочность на сжатие в условиях отверждения на воздухе (AC) может быть улучшена с помощью режимов внутреннего отверждения, особенно для внутренняя зона. Оптимальные пропорции AAC-LWA, при которых внутреннее отверждение дает наибольшую пользу, находятся в диапазоне от LWA20 до LWA40 смесей.

Напротив, самая высокая минутная прочность на сжатие слоя 1 (L1) также была нанесена на график относительно стандартной цилиндрической прочности на сжатие с размером класса S4 в возрасте 7 и 28 дней. На Рисунке 15 представлено соотношение этой минутной и стандартной прочности на сжатие образцов, отвержденных в условиях отверждения в сухом воздухе (АС), как в их внешней зоне (Рисунок 15(а)) так и во внутренней зоне (Рисунок 15(б)). Как упоминалось ранее в разделе 4.4, средняя стандартная прочность на сжатие бетона AAC-LWA снизилась, когда количество замены AAC-LWA увеличилось с 35,1 МПа (7 d) и 41,2 МПа (28 d) в смесях LWA20 до примерно 26,2 МПа (7 d). г) и 28,1 МПа (28 d) в смесях LWA60. Однако ясно видно, что смеси LWA20 и LWA40, кажется, достигают более высокой прочности, чем у бетона с нормальным заполнителем (NC).

Минутная прочность на сжатие (как указано в разделе 4.5) внутренней зоны явно выше, чем внешней из-за внутреннего отверждения AAC-LWA с самым высоким значением смеси LWA20. Исследование показало, что замена AAC-LWA от 20% до 40% (LWA20 и LWA40) может быть оптимальной пропорцией для бетона AAC-LWA.

Исследование показало, что замена AAC-LWA от 20% до 40% (LWA20 и LWA40) может быть оптимальной пропорцией для бетона AAC-LWA.

Этим можно объяснить, что эти пропорции в основном обеспечивают превосходную прочность заполнителя нормальной массы, в то время как подходящее количество замены заполнителя AAC обеспечивает дополнительное количество воды для внутреннего отверждения цементного теста. Увеличение образования C-S-H не только упрочняет бетонную матрицу, но и обеспечивает хорошее сцепление между газобетонным заполнителем и цементным тестом на их ВТЗ. Аналогичная тенденция увеличения прочности была обнаружена в образцах, отвержденных в условиях отверждения в воде (WC), как показано на рисунке 16. Кроме того, как упоминалось ранее, общая прочность на сжатие как мелких, так и стандартных образцов была значительно выше, чем у образцов, отвержденных в сухом воздухе. так как было получено достаточное количество воды для лечебных целей. Несмотря на небольшую разницу в прочности на сжатие между водяным и воздушным отверждением, запас воды в переработанном газобетонном заполнителе, по-видимому, не является необходимым для обеспечения влаги для дальнейшего процесса гидратации цемента, эффективность наружного отверждения может быть ограничена из-за неудовлетворительного проникновения твердеющей воды в образцы, и внутреннее отверждение затем расширит положительный режим отверждения изнутри бетонной конструкции в реальных приложениях (например, огромная конструкция или бетонный компонент).

5. Выводы

По результатам исследования выводы можно резюмировать следующим образом.

На значения оползня повлияло содержание воды. Величина осадки имеет тенденцию к увеличению с увеличением замены AAC-LWA по мере получения дополнительной воды на поверхности заполнителя. Однако значения текучести всех смесей были аналогичны бетону с нормальным заполнителем (NC) и относились к категории средней консистенции с текучестью от 50 до 60%.

Кажущаяся плотность уменьшилась, когда количество замены AAC-LWA увеличилось с 2380 кг/м 3 (NC) примерно до 2050 кг/м 3 (LWA60). Хотя минимальная плотность в этом испытании (2030 кг/м 3 в смеси LWA60) не соответствовала критериям легкого бетона, рекомендованным ACI 213R-87 при 1850 кг/м 3 , более низкое значение плотности в качестве альтернативы может быть достигается за счет увеличения доли AAC-LWA или даже за счет использования легких мелких заполнителей (например, легкого песка или зольного остатка).

Стандартная прочность на сжатие цилиндрических образцов была снижена с более высоким соотношением AAC-LWA как при отверждении в сухом воздухе, так и при отверждении в воде, даже несмотря на то, что при отверждении в воде достигается несколько более высокая прочность на сжатие. Смешанный размер AAC-LWA (размер класса S4) обеспечивал удовлетворительную градацию и превосходную прочность, чем одиночные заполнители (S1, S2 и S3).

Наивысшая прочность при небольшом испытании на сжатие была достигнута при размере 3 × 3 × 3 мм. куб, расположенный в слое 1 (L1), за которым следуют слой 2 (L2) и слой 3 (L3) соответственно. Можно сделать вывод, что внутреннее отверждение с помощью AAC-LWA, очевидно, улучшает прочность бетона, обеспечивая дополнительный внутренний водный ресурс для более возможного образования C-S-H. В сочетании с незначительной и стандартной прочностью на сжатие оптимальные пропорции замены AAC-LWA находились в диапазоне от LWA20 до LWA40. Эти пропорции смеси в основном обеспечивали превосходную прочность по сравнению с заполнителем нормальной массы, в то время как подходящее количество замены заполнителя AAC обеспечивало дополнительное количество воды для внутреннего отверждения цементного теста.

Разработка AAC в качестве замены крупного заполнителя в бетоне связана не только с утилизацией нежелательных промышленных отходов (переработка отходов), но и с накоплением новых знаний об использовании LWA в качестве внутреннего отвердителя, а также с производством ценных материалов. добавлены изделия из легкого бетона.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

И.-Ж. Чиоу, К.-С. Ван, К.-Х. Чен и Ю.-Т. Лин, «Легкий заполнитель из осадка сточных вод и сжигаемой золы», Управление отходами , том. 26, нет. 12, стр. 1453–1461, 2006.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Чжао, К. Ли, М. Чжао и С. Чжан, «Экспериментальное исследование автогенной усадки и усадки при высыхании бетона с легким заполнителем, армированного стальным волокном», Достижения в области материаловедения и инженерии , об.

2016 г., идентификатор статьи 2589383, 9 страниц, 2016 г.

2016 г., идентификатор статьи 2589383, 9 страниц, 2016 г.Посмотреть по адресу:

Сайт издателя | Академия Google

П. Лура, М. Выжиковски, К. Тан и Э. Леманн, «Внутреннее отверждение с легким заполнителем, полученным из отходов, полученных из биомассы», Cement and Concrete Research , vol. 59, стр. 24–33, 2014 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. Акчай и М. А. Тасдемир, «Оптимизация использования легких заполнителей для уменьшения автогенной деформации бетона», Строительство и строительные материалы, , том. 23, нет. 1, стр. 353–363, 2009 г..

Посмотреть по адресу:

Сайт издателя | Google Scholar

Комитет ACI 213, Guild for Structural Lightweight Increte Concrete , Американский институт бетона, Детройт, Мичиган, штат Мичиган, США, 1999.

Легкий бетон, содержащий смешанный цемент и заполнитель на основе пемзы: механические и прочностные характеристики», Строительство и строительные материалы , том. 25, нет. 3, стр. 1186–119.5, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. Сари и А. Г. Пасамехметоглу, «Влияние градации и добавок на бетон с легким заполнителем из пемзы», Cement and Concrete Research , vol. 35, нет. 5, стр. 936–942, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Вебер и Х. В. Рейнхардт, «Новое поколение высокоэффективного бетона: бетон с самоотверждением», Усовершенствованные материалы на основе цемента , vol. 6, нет. 2, стр. 59–68, 1997.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т.

Ю. Ло, Х. З. Цуй и З. Г. Ли, «Влияние предварительного увлажнения заполнителя и летучей золы на механические свойства легкого бетона», Управление отходами, , том. 24, нет. 4, стр. 333–338, 2004 г.

Ю. Ло, Х. З. Цуй и З. Г. Ли, «Влияние предварительного увлажнения заполнителя и летучей золы на механические свойства легкого бетона», Управление отходами, , том. 24, нет. 4, стр. 333–338, 2004 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

W. Yodsudjai, Оценка прочности и диффузии ионов хлорида в мельчайших участках бетона с использованием недавно разработанных методов [Ph.D. диссертация] , Токийский технологический институт, Япония, 2003 г.

Тан В. К., Райан П. К., Цуй Х. З. и Ляо В., «Свойства самоуплотняющегося бетона с переработанным крупным заполнителем», Достижения в области материаловедения и инженерии , том. 2016 г., идентификатор статьи 2761294, 2016 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Сингх и Р. Сиддик, «Влияние золы угольного остатка в качестве частичной замены песка на удобоукладываемость и прочностные свойства бетона», Журнал чистого производства , том.

112, стр. 620–630, 2016.

112, стр. 620–630, 2016.Посмотреть по адресу:

Сайт издателя | Google Scholar

И. Б. Топчу и Б. Ишикда, «Влияние расширенного перлитного заполнителя на свойства легкого бетона», Journal of Materials Processing Technology , vol. 204, нет. 1–3, стр. 34–38, 2008 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

P. Wattanachai, N. Otsuki, T. Saito и R. Wongjeeraphat, «Влияние условий отверждения на свойства раствора из летучей золы mae moh на поверхности и внутри», в Proceedings of the Proceeding of the 6th Regional Symposium on Infrastructure Development , Бангкок, Таиланд, январь 2009 г.

Посмотреть по адресу:

Google Scholar

М. Судзуки, М. Седдик Меддах и Р. Сато, « Использование пористых керамических заполнителей для внутреннего отверждения высокопрочного бетона», Cement and Concrete Research , vol.

Газобетона куб: Газобетонные блоки — купить газоблоки по низкой цене за куб в Москве

Газобетона куб: Газобетонные блоки — купить газоблоки по низкой цене за куб в Москве

Это касается не только штукатурки, но и сайдинга.

Это касается не только штукатурки, но и сайдинга.

2016 г., идентификатор статьи 2589383, 9 страниц, 2016 г.

2016 г., идентификатор статьи 2589383, 9 страниц, 2016 г.

Ю. Ло, Х. З. Цуй и З. Г. Ли, «Влияние предварительного увлажнения заполнителя и летучей золы на механические свойства легкого бетона», Управление отходами, , том. 24, нет. 4, стр. 333–338, 2004 г.

Ю. Ло, Х. З. Цуй и З. Г. Ли, «Влияние предварительного увлажнения заполнителя и летучей золы на механические свойства легкого бетона», Управление отходами, , том. 24, нет. 4, стр. 333–338, 2004 г. 112, стр. 620–630, 2016.

112, стр. 620–630, 2016.