Приспособления для столярной мастерской своими руками, самодельные станки для дома

Столярные, плотничные, слесарные и другие работы рациональнее всего проводить на постоянном месте, а еще лучше в помещении, оборудованном верстаком и всеми необходимыми инструментами и приспособлениями.

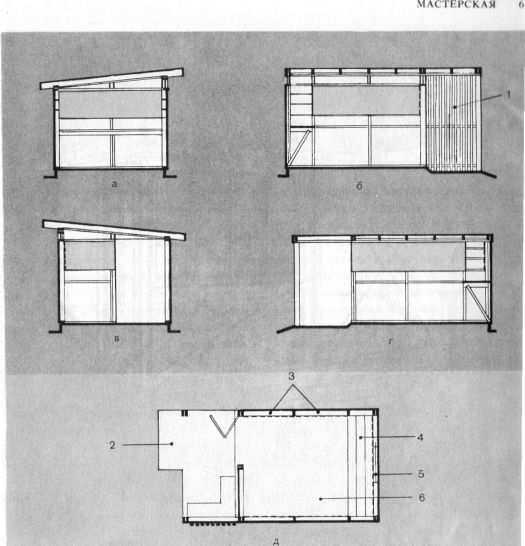

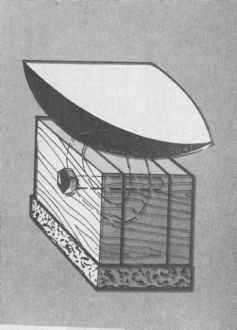

Практика показывает, что для мастерской подходит цокольный этаж, сарай, часть гаража или кладовая. Можно построить для этого и специальное помещение (рис. 53). Его длина 4,2 м, ширина — 2,4, максимальная высота — 2,1 м.

Рис. 53 Постройка для мастерской:

а — вид слева; б — вид спереди; в — вид справа; г — вид сзади; д — план;

1 — решетка для вьющихся растений; 2 — навес для хранения стройматериалов; 3 — полки; 4 — верстак; 5 — окно; 6 — рабочая зона

Фундамент строения — кирпичные столбики, сложенные в полтора кирпича. На них кладут бревенчатый венец, к которому прикрепляют брусья сечением 5 × 10 см. Из таких же брусьев делают каркас и стропила для односкатной кровли. Для балок используют брусья сечением 5 × 15 см.

Крышу и стены делают из досок. Крышу покрывают рубероидом. Окно вытянуто по горизонтали. От дома к павильону протягивают электропровод, пропущенный для изоляции через обычную резиновую трубку. Перед мастерской устраивают навес, где на стеллажах хранят строительные материалы. Навес имеет общую крышу с основным помещением. Решетки из реек вокруг навеса служат основной опорой для вьющихся растений.

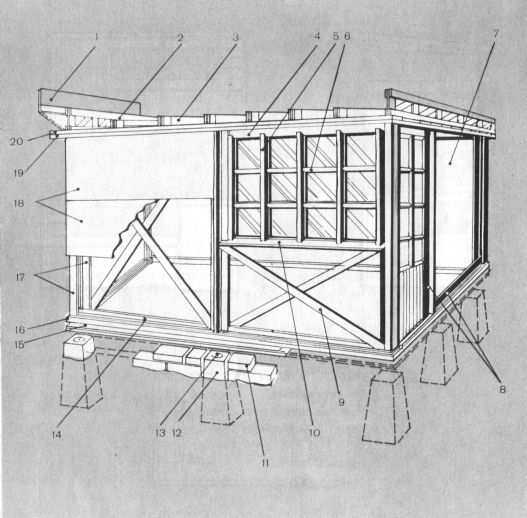

Мастерскую облегченной конструкции можно без особого труда построить, пользуясь приведенным чертежом (рис.

Инструмент для домашней мастерской – что всегда должно быть под рукой?

54).

Рис. 54 Постройка облегченной конструкции для мастерской:

1 — обшивка парапета; 2 — боковая ровная стропильная ферма; 3 — наклонная стропильная ферма; 4, 8, 14 — тавр из досок; 5 — вертикальный брусок обвязки окна с двусторонним пазом; 6 — перемычка с двусторонним пазом; 7 — древесноволокнистая плита; 9 — ветровая связь в виде планки; 10 — подоконная доска; 11 — кирпичная кладка; 12 — бетонное основание; 13 — деревянный валик; 15 — изоляция из толя; 16 — рама фундамента; 17 — уголок из досок; 18 — тераклитовая плита; 19 — верхняя рама конструкции; 20 — бруски конструкции покрытия

Строения красят в любой цвет, за исключением черного и белого.

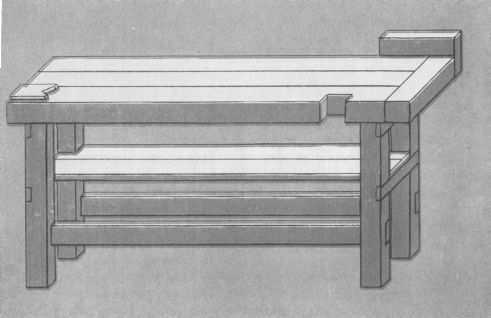

Самодельный верстак. Если вы не обзавелись верстаком фабричного производства, сделайте его сами из подручных материалов (рис. 55). Наиболее удобная ширина верстака 100 см, длина до 2 м.

Рис. 55 Самодельный верстак

Сначала из квадратных брусков сечением 8 × 8 см вырезают четыре ножки высотой 77…80 см. В них делают вырезы, в которые вставляют поперечные бруски. Их крепят в пазы, сделанные на стойках, стягивают шурупами или скрепляют гвоздями., Собранные боковины соединяют досками толщиной 3… 4 см, шириной 15 см. Собранную основу накрывают крышкой из четырех толстых досок, чтобы в процессе работы они не прогибались. Крышку скрепляют с основой шурупами или гвоздями.

Верстак прочно соединяют со стеной или подоконником, чтобы во время работы он не раскачивался.

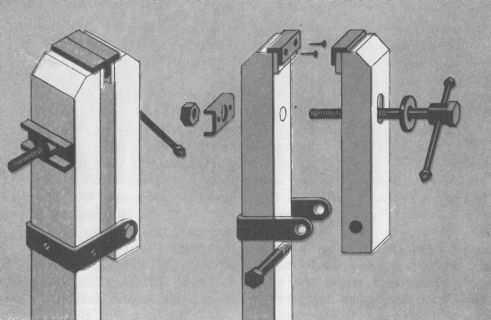

Приспособления к верстаку. Тиски в техническом арсенале вашей мастерской — инструмент первостепенной важности. Однако вовсе не обязательно обзаводиться тисками заводского изготовления. Их можно изготовить самому (рис. 56). Предварительно надо запастись железной скобой и разводящим губки тисков болтом с гайкой. Гайку, чтобы ключ с нее не сорвался, запрессовывают в ключ. Для этого губки ключа, прежде чем захватывать ими гайку, предварительно разогревают на огне.

Рис. 56 Самодельные тиски

На верстаке не работают топором. Тесать удобнее всего на низком чурбаке, который выпиливают из толстого бревна, а для рубки металла приспосабливают наковальню — чугунную болванку, обрезок рельса или старый чугунный утюг (рис. 57).

Рис. 57 Самодельная наковальня для мелких работ

Из деревянных брусков делают гнездо для ручки утюга, стягивают их болтом. К нижнему бруску подклеивают войлок или резину, чтобы стук не был громким, и наковальня готова.

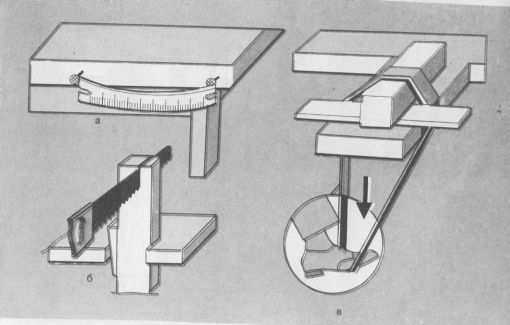

На верстаке неплохо иметь линейку (рис. 58, а), которую прикрепляют к его торцу. Здесь ею удобно пользоваться и она не повредится. Закрепляют линейку за углубления по концам между двумя гвоздями. Тогда, если требуется, ее легко снять, а потом снова поставить на место.

Рис. 58 Приспособления к верстаку:

а — измерительная линейка; б — вырез с клином; в — прижимное устройство

Для вертикальной обработки деталей в верстаке делают вырез, в котором деталь надежно закрепляют с помощью клина (рис. 58, б).

Прижимное приспособление (рис. 58, в) полезно иметь в каждой мастерской. Нажимая ногой на бесконечный ремень, вы надежно прижмете обрабатываемую деталь к верстаку, а ваши руки при этом останутся свободными.

Поскольку работать у верстака чаще всего приходится вечером, над ним следует повесить на блоке электролампочку с коническим абажуром. Желательно иметь также штепсель и переносную лампу с длинным шнуром.

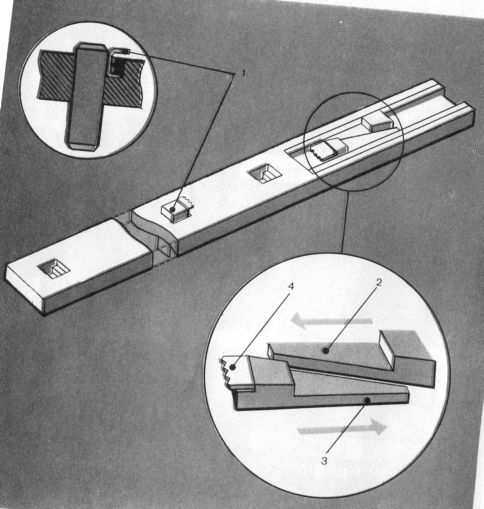

Верстачная доска. Если вы еще не устроили верстак, вас выручит верстачная доска с упором и вырезом для заклинивания (рис. 59). На ней одинаково хорошо строгать и пилить, выдалбливать отверстия и склеивать детали, ее легко перенести в любое удобное для работы место.

Рис. 59 Верстачная доска:

1, 4 — металлический ерш; 2 — замок; 3 — прижим

Как сделать это приспособление? Подыщите ровную доску толщиной не менее 4…5 см, длиной 80…90 см и шириной 30…35 см. Под верстачной доской поставьте тумбочку для инструментов и материалов. Боковые стенки и дверцы сделайте из древесноволокнистых плит толщиной 20 мм, а заднюю стенку -из фанеры. Верстачная доска должна быть шире и длиннее тумбочки.

Сборку начинают с боковых стенок. К ним прикрепляют рейки толщиной не менее 2…3 см для полок и верстачной доски. Все крепления делают шурупами на столярном клее. Между верстачной доской и тумбочкой оставляют свободное пространство для тисков и точила. Здесь же оборудуют три-четыре выдвижных ящика, в которых удобно держать инструменты и детали.

В правой части верстачной доски выдалбливают паз. К краям паза заподлицо с верхней его кромкой привинчивают шурупами направляющие планки из древесины. В паз между ними вставляют два клина. В один из них врезают металлический козырек с зубцами, которыми он должен впиваться в торец обрабатываемой детали. Другой клин выполняет роль замка, прочно удерживая деталь в установленном положении.

Вторым упором для обрабатываемой детали служит чека с гребенкой-ершом. Она вставляется в одно из гнезд.

Деталь закрепляют и освобождают от зажима ударами молотка.

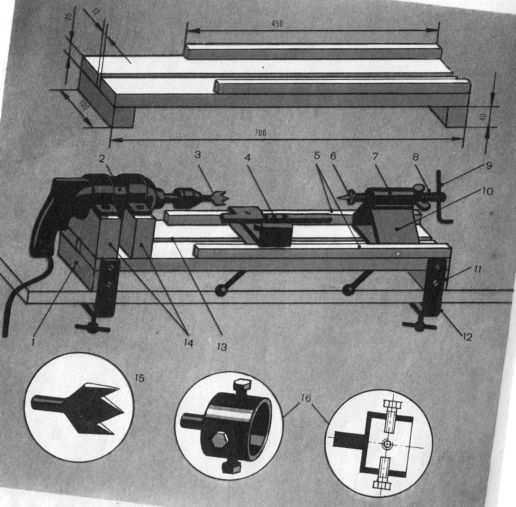

Токарный станок для работ по дереву (рис. 60). Мастерскую целесообразно оснастить токарным станком. При желании его можно смастерить самому, используя для этого электрическую дрель. Размеры деталей станка будут зависеть от размеров дрели.

Рис. 60 Токарный станок для работ по дереву:

1, 11 — деревянная станина; 2 — дрель; 3, 15 — вилка трезубая; 4 — направляющие; 5 — подручник; 6 — крепление; 7 — хомут; 8 — подающий винт; 9 — ворот; 10 — задняя бабка; 12 — металлический угольник с винтами; 13 — сквозная прорезь; 14 — передняя бабка; 16 — цилиндрический зажим

Станок состоит из деревянной станины с двумя направляющими и сквозной прорезью для зажимных винтов задней бабки и подручника, передней бабки с закрепленной дрелью, задней бабки с подающим винтом, подручника, который может двигаться по направляющим и смещаться под углом к оси обрабатываемой детали. Дрель крепят к подставкам прижимными хомутами.

Собирая станок, необходимо выдержать соосность патрона дрели и подающего винта задней бабки. В патрон вместо сверла вставляют требуемую вилку, удерживающую заготовку. Если точат короткие или полые детали, используют цилиндрический зажим. Заготовку плотно забивают в него и зажимают винтами.

Подручник делают из дерева. К его верхней и нижней частям крепят металлические пластинки. Заднюю бабку и подручник прижимают к станине зажимами, сделанными из болта и длинной ручки с винтовой нарезкой. К столу станок присоединяют с помощью металлических угольников с винтами.

Идеи мастеру — оригинальные самодельные устройства и приспособления

Самодельный электростеклорез — как сделать своими руками. Упрощенный вариант профессионального стеклореза В настоящее время всем хорошо известны механические стеклорезы — алмазный, твердосплавный, роликовый. Они используются давно, и мастера-стекольщики с их помощью добиваются в своей красивой работе отличных результатов — быстро и ровно раскроят стекла любого ассортимента. Но что делать мастеру на все руки, но не профессионалу-стекольщику… далее>>>

Как сделать электролобзик своими руками. Самодельный электролобзик В этом материале я хочу рассказать, как изготовить электролобзик своими руками. Может кого-нибудь и заинтересует этот необходимый инструмент… далее>>>

Маленький самодельный ткацкий станок Для изготовления простейшего самодельного ткацкого станка вам понадобятся только деревянные планки, из которых придется сколотить (или склеить) две рамы (одну большую, другую поменьше). Для планок желательно подобрать древесину твердых пород (береза, бук, дуб, лиственница и прочее). Замечу, что на таком станке можно выткать шарфик из толстой шерстяной пряжи, дорожку, цветную тесьму и другие полезные вещи… далее>>>

Гидравлический дровокол Всем известны простые инструменты ударного типа, которые давно и хорошо служат для раскалывания поленьев: топоры, колуны, клинья, молотки, кувалды. Однако пожилому человеку, а тем более женщине, такая работа не по силам, причем она еще и не безопасна… далее>>>

О борьбе с ржавчиной Для удаления продуктов коррозии (ржавчины) с поверхности металлов используют как механические, так и химические методы. В первом случае применяют различные ручные или механизированные инструменты: стальные щетки, шаберы, иголки, шлифовальную шкурку и др. Подобную обработку ведут очень осторожно, так как прокорродировавший металл хрупок… далее>>>

Как сделать лобзик — самодельный лобзик-теплорез своими руками Лобзик — весьма распространенный инструмент. Однако при работе с ним приходится сталкиваться с определенными трудностями: пилка то ломается, то выскакивает из зажимов, при пропиле по криволинейному контуру она часто перекручивается, что мешает выдерживать необходимое направление. Гораздо удобнее самодельный лобзик… далее>>>

Ледоходы из лыжных ботинок При очередной инвентаризации спортивного инвентаря мое внимание привлекли старые, верой и правдой служившие мне лет 15…20 лыжные ботинки. Вроде бы они были мне ни к чему, но выкидывать их было жалко — трудно расставаться со старыми друзьями, да и выглядели они еще вполне прилично. Хорошо смазанные, туго набитые газетами они напоминали пенсионеров, ведущих здоровый образ жизни. Конечно, по основной профессии ботинки… далее>>>

Самодельный эпископ Как известно, эпископ профессионального уровня, имеющий экран шириной порядка 2 м, оснащался лампами мощностью до 1000 Вт, охлаждаемыми электровентилятором, а также имел крупногабаритную сложную светосильную оптику. Очевидно, что желания самодельщика намного скромнее, так как ему приходится ориентироваться на доступные бытовые электролампы и оптику… далее>>>

Как сделать напильник из газовой зажигалки В последнее время повсюду встретишь выброшенные газовые зажигалки. У одних — газ закончился, у других — кремень сработался, а владельцы третьих решили, возможно, даже бросить курить. И при этом у меня постоянно возникает желание хоть как-то использовать их дальше.

Самодельные приспособления для домашней мастерской

Вот и для таких зажигалок я придумал применение… далее>>>

Как сделать самолетик из бумаги Мой дедушка научил меня в свое время кое-каким самоделкам из бумаги. Я с большим удовольствием вспоминаю те творческие времена и буду рад, если мои реком

kuhnileona.ru

Столярная мастерская (столярка) на даче своими руками — 50 фото

В процессе строительства дачи ли загородного дома своими руками появляется желание сделать его настолько красивым и индивидуальным, чтобы у друзей и соседей проснулась зависть. Но даже у вас есть умение и желание столярничать, то необходим инструмент и помещение, в котором будут рождаться шедевры деревянного искусства. Предлагаем вам рассмотреть строительство столярной мастерской как воплощение в жизнь вашего хобби. Хотя может быть впоследствии она сможет стать вашим небольшим бизнесом.

В данной статье мы подробно рассмотрим, как оборудовать столярную мастерскую своими силами на готовом примере. Площадь мастерской представленной ниже, составляет примерно 400 м² (но можно сделать и маленькую). Вся мастерская разделена на два помещения, где располагаются рабочие обрабатывающие станки.

После прочтения этой статьи, рекомендуем ознакомиться с более компактным вариантом мастерской.

Что лучше: строительство нового или использование старого

Столярная мастерская будет выглядеть гораздо функциональнее в новом отдельно стоящем строении по ряду причин:

- Шум. Работу станков трудно назвать бесшумным производством, плюс работа вентиляционных систем.

- Запах. Нелегко избавится от запаха лакокрасочной продукции даже при условии хорошей вентиляционной системы.

- Мусор. Даже при тщательной уборке мастерской пыль невольно будет попадать в жилые помещения.

- Безопасность. Наличие режущего инструмента на станках и использование трехфазного электропитания, считается оборудованием повышенной опасности, и доступ посторонних лиц к нему запрещен.

- Производственная площадь. Вряд ли в доме найдется помещение достаточной квадратуры, чтобы комфортно поместить все необходимое оборудование для полноценной столярной мастерской.

- Вспомогательная площадь. Необходимо выбрать место под хранение инструмента, а также для складирования заготовок и готовой продукции.

Бытует мнение, что мастерская для столярных работ в домашних условиях должна занимать до 6-7 м2, но этого катастрофически мало. На такой площади не удастся поместить максимальное количество оборудования. Тем более, что рекомендованная длина помещения должна быть не менее 4 м. Даже если по счастливой случайности уместить все необходимое, то места для нормальной работы вам не останется. О хранении материала и готовых изделий и говорить нечего.

Столярная мастерская своими руками

С гаражом тоже не получиться. Это специализированное место для машины и рисковать ее целостностью во время работы не подходящий вариант. Кроме этого мастерская требует нормального температурного режима, который трудно поддерживать в гараже. Еще необходимо выделить пространство для хранения автомобильных запчастей и инструмента.

Сарай — это уже ближе, но все равно вряд ли подойдет. Скорее такое решение потребует кардинальной перепланировки и перестройки, соизмеримой с новым строительством.

Для столярки необходим надежный фундамент из плит. Установленное не устойчиво оборудование будет давать вибрацию, что, в конце концов, приведет к его поломке.

Рассмотрев все варианты, принимаем решение поместить мастерскую во вновь построенном здании.

Выбор места под мастерскую: дельные советы

Место под строительство мастерской

При определении места под будущую столярную мастерскую необходимо учесть некоторые аксиомы ее размещения:

- Как можно дальше от жилой зоны и строений с домашней живностью, если такая имеется. Шум, производимый рабочим оборудованием, будет неблагоприятно действовать на нервную систему ваших домочадцев.

- Желательно подобрать открытое пространство. Отсутствие теней позволит немного сэкономить на обогреве мастерской в зимнее время и на освещении в течение года. Солнечное излучение будет обогревать, и освещать помещение.

- Для исключения подтопления строения во время дождей и снеготаяния не нужно строить его в местах с низким общим уровнем. Это может привести к проблемам с самой постройкой и даже к аварийным ситуациям, например короткому замыканию электропроводки.

- Желательно обеспечить удобство доступа в любых погодных условиях, чтобы зимой избежать постоянной расчистки снега, а во время весеннего снеготаяния предотвратить подтопление здания.

- Участок почвы не пригодной для земледелия станет прекрасным местом для будущего строитель

Проект мастерской: с чего начать

Первым шагом в осуществлении проектирования является определение, какими конкретно работами в мастерской вы будете заниматься. Желательно продумать и записать все планируемые работы, как в ближайшее время, так и в будущем. На основании этого перечня необходимо составить список вспомогательного оборудования необходимого для выполнения поставленных задач.

Далее определить наличие необходимого инструмента, (от стамески и молотка до дрели и электролобзика), гвоздей и саморезов, заготовок и готовых изделий. Не забудьте укомплектовать список порошковым огнетушителем и аптечкой. После чего определить, как разложить все вышеперечисленные вещи, какие для этого нужны шкафы, стеллажи и полки. Переходим к перечню основного оборудования. Список должен быть укомплектован:

- верстаком;

- станками, согласно перечню работ;

- перспективное оборудование;

- промышленным пылесосом;

- отопительными радиаторами;

- ящиком с песком;

- умывальником;

- емкостью с водой;

- шкафчиком для спец одежды;

- табуретом.

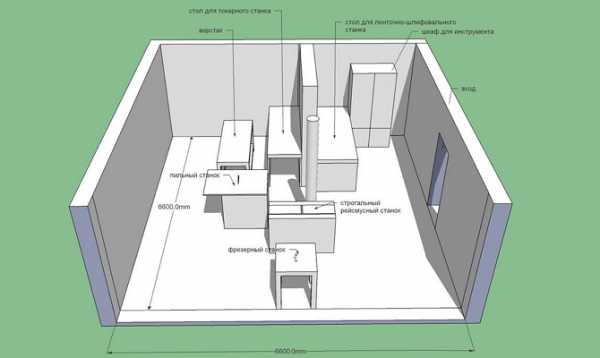

оборудование мастерской

После этого ко второму необходимо прибавить шкафы и стеллажи с предметами из первого списка. Далее определяем место под будущие заготовки. Рекомендованный минимальный размер такого стеллажа 1 м × 6 м, его тоже нужно добавить во второй список. Такой подробный перечень позволит рассчитать габариты будущей столярки.

Тонкости в составлении проектов

Когда все приготовления закончены, наступает время проектирования. Итогом ваших усилий должен стать документ, являющийся проектом будущей мастерской. Для строительства нет необходимости составлять строительные чертежи по всем правилам, достаточно подробных эскизов с указанием реальных размеров будущего помещения и габаритов основного и вспомогательного оборудования, указанного вами во втором списке.

Эскизов должно быть несколько. На одной проекции тяжело указать все элементы строения. Поэтому на ваших набросках должны присутствовать все детали до мелочей. Наружные и внутренние размеры помещения и его элементов указываются без соблюдения масштаба, но должны отображать действительное положение предметов и строительных элементов.

Приблизительным расчетом необходимой площади для мастерской будет произведение площади всего оборудования, стеллажей и шкафов и коэффициента равного 1,5-2.

Все же, если компьютерная графика для вас представляется, как не паханая целина, то визуальную планировку столярки можно выполнить дедовским методом. Возьмите лист миллиметровой бумаги, начертите на ней помещение будущей столярки в масштабе 1:20, согласовав с приблизительным расчетом и заранее выполненными рисунками.

Из этой же бумаги вырежьте прямоугольники оборудования и вспомогательных конструкций в масштабе, но по настоящим размерам. Это даст возможность правильно разместить их в мастерской с учетом рабочих мест и проходов. При необходимости можно перемещать прямоугольные макеты, для определения совершенной компоновки мастерской:

- На листе миллиметровки проводим перпендикулярно две линии, означающее стены.

- Вычерчиваем дверь помещения. Размер дверного проема должен быть немного больше самого крупногабаритного оборудования. Тогда не возникнет проблем при его транспортировке. Выполняем расстановку оборудования;

- Дочерчиваем оставшиеся стены;

- Определяем месторасположение оконных проемов и наносим на чертеж. Желательно оборудовать окнами восточные и южные стены. Это позволит получить больше солнечного света и тепла;

- Замерьте все размеры и с учетом масштаба нанесите на планировку мастерской.

Это будет вашим руководством к дальнейшим действиям.

Завершение проекта: последние штрихи

Еще несколько необходимых действий, которые нужно обязательно выполнить, чтобы получить проект, имеющий право на жизнь.

В мастерской желательно предусмотреть несколько помещений:

- Основное, где непосредственно выполняются столярные работы;

- Вспомогательное, где производятся дополнительные работы не связанный с деревообработкой, например окраска и сушка готовой продукции;

- Подсобное, предназначенное для бытовых нужд, например переодевания и отдыха, оборудованное шкафчиком для одежды, столиком, чайником для организации перекуса, кушеткой для кратковременного перерыва.

Эти помещения помогут разделить сферы деятельности по зонам и будут способствовать комфорту при проведении рабочего процесса.

Схему подсобного помещения с размерами ее обстановки, необходимо выполнить на одном листе с основным цехом.

Место для хранения длинномерного леса или пиломатериала должно находиться напротив входной двери, для удобства складирования. Возле стеллажа должен быть размещен станок, для распиливания заготовок.

После получения планировки столярки, переходим составлению ее эскиза. Определяем материал для стен, их толщину и высоту. Выбираем вид крыши и материал кровли. Здесь рекомендуется полагаться на свои пожелания, бюджет и возможность сделать своими руками.

Важным вопросом в проектировании столярной мастерской является разработка вентиляционной системы. Она должна быть принудительной, приточно-вытяжной. Такая система обеспечит удаления стружки и вредных веществ, полную рециркуляцию воздуха и регулировку микроклимата не только в помещении столярки, но и в покрасочном отделении. Прочертите на эскизе все составляющие вентиляции с указанием параметров и размеров.

Завершающим этапом проектирования является создание схемы электропитания, освещения, как основного, так и индивидуального для каждого рабочего места, контура заземления. Каждое рабочее место должно быть оборудовано розеткой с заземлением, каждый станок должен быть заземлен. По окончании делается эскиз подвода к зданию мастерской коммуникаций.

Строительство столярной мастерской своими руками

Место выбрано, проект подготовлен, можно приступать к возведению столярной мастерской. Строительство следует разделить на несколько этапов:

Фундамент

фундамент

- На заранее выбранном месте размечаем периметр будущей мастерской.

- Выбираем грунт на глубину 70 см под будущий плитный фундамент.

- По краю котлована ставим опалубку на 20 см выступающую над уровнем земли.

- Готовим основание из гравия и песка, тщательно утрамбовывая до толщины 20см.

- Выполняем армирование. Берем армосетку, укладываем на основание. Второй пласт армированной сетки прикручиваем к нижней с помощью кусков арматуры длиной 250 мм вязальной проволокой Ø1,5-2 мм.

- В местах монтажа станков устанавливаем анкерные болты.

- Заливаем бетоном марки М200.

- Накрываем бетон брезентом или пленкой и оставляем до полного затвердевания в течение 3-4 недель. При жаркой погоде бетон желательно периодически поливать водой.

Стены

Монтаж стен в первую очередь зависит от выбранного материала. Если строение будет деревянным, то для крепежа нижнего венца при заливке фундамента по его периметру необходимо заложить резьбовые шпильки. Дальше возведение стен сводится к строительству деревянного сооружения. Помещение на ваше усмотрение можно сделать кирпичным или пенобетонных блоков. После изготовления коробки установите оконные и дверные блоки. Крышу выполните по заранее подготовленному эскизу своими руками.

Пол

Полы в столярной мастерской играют важную роль. Обычно его делают из нескольких слоев. На фундаменте делают основу из песка толщиной 5 мм, затем покрывают толью и сверху кладут настилы из досок или укладывают армосетку и заливают бетоном. Второй вариант более надежен и популярен.

Если столярка сделана из дерева, то необходимо выполнить пропитку стен огнезащитными составами.

Далее необходимо завести в помещение все коммуникационные сети и выполнить разводку. Все кабельные линии по сечению должны соответствовать токовой нагрузке, возлагаемой на них в процессе дальнейшей эксплуатации. В мастерской из дерева в целях пожарной безопасности при коротком замыкании укладывают в металлические трубы, в других строениях применяют гофрированную трубу из самозатухающих полимеров.

Далее выполняем монтаж и подключение вентиляционной системы и станков, расставляем шкафы и стеллажи, устанавливаем полки, раскладываем инструмент.

Отопление в мастерской обустраивают с помощью масляных радиаторов или водяного автономного отопления. В качестве источника нагрева теплоносителя можно использовать электрокотел, а при возможности оборудования помещения под котельную можно использовать газовые или твердотопливные котлы. В деревянной мастерской котлы на твердом топливе лучше не использовать велика вероятность случайного возгорания.

Как оборудовать столярную мастерскую

Общий вид на мастерскую

Рис 1. Общий вид на мастерскую

В центре располагается распилочный станок, возле стены заготовочные станки, которые позволяют выполнить торцевую обработку доски, сделать распил и т.д.

Заготовочный участок

Рис 2. Заготовочный участок

Здесь складируется подготовленные или обработанные деревянные заготовки, шпон, заготовки на фасад мебели, дверей и т.д.

Торцовочный станок

Рис 3. Торцовочный станок

Торцовочный станок используется для «роспуска» пиломатериала. К примеру, 6 метровые доски укорачивают до 4 метров, длина выбирается в зависимости от типа обрабатывающего станка, размеров помещения и требуемых размеров готового изделия. Внизу станка складируются различные отходы после торцовки пиломатериалов.

Барабанно-шлифовальный станок

Рис 4. Барабанно-шлифовальный станок

Возле торцевого станка располагается барабанно-шлифовальный, который также изготовлен своими руками.

Вытяжка

Рис 5. Вытяжка — как важный фактор устройства столярной мастерской

Данная вытяжка для барабанно-шлифовального станка предназначена для сбора всей древесной пыли после процесса шлифовки.

Циркулярный станок

Рис 6. Циркулярный станок

Рядом с барабанно-шлифовальным станком располагается циркулярный, которая также используется для «чернового» роспуска пиломатериалов.

Фуганок

Рис 7. Фуганок

В центре мастерской располагается фуганок, который был изготовлен еще в СССР. Длина стола составляет 2800 см, а ширина достигает 420 мм.

Рейсмус

Рис 8. Рейсмус

Рейсмус располагается рядом с фуганком с размером для заготовок 420 мм.

Аспирация

Рис 9. Аспирация

Между рейсмусом и фуганком располагается мощная аспираторная установка, которая собирает в процессе обработки всю древесную пыль в специальный резервуар, который потом легко можно очистить.

Фрезерный станок сделанный своими руками

Рис 10. Фрезерный станок сделанный своими руками

Фрезерный механизм был позаимствован с заводского станка, а рабочий стол, каркас, аспирация и система управления изготавливались самостоятельно. В качестве столешницы использовали фрезерованный титан. Вал заводской от фрезерного станка был убран и согласно размерам рабочей части станка был выточен новый. Вал получился без всяких конусов под старые посадочные фрезы, что весьма удобно.

Вал фрезеровочного станка

Рис 11. Вал фрезеровочного станка

Токарный станок

Рис 12. Токарный станок

o-builder.ru

ТОП 5 самодельных станков для столярной мастерской, которые может изготовить каждый

Добрый день, друзья!

Независимо от того, занимаетесь ли вы столярным делом как хобби или для вас это нечто более серьезное, в какой-то момент вы начинаете понимать, что исключительно ручного инструмента вам не достаточно. По большей части это происходит тогда, когда начинающий мастер уже в достаточной мере освоил базовые приемы работы с ручным инструментом и начинает задумываться о более сложных изделиях. А чем больше становится объем работы, тем более очевидны преимущества станков перед ручным инструментом. На первый план выходит скорость работы и эффективность использования ресурсов. Согласитесь, на раскрой щита на циркулярном столе уходит в разы меньше времени, чем на выполнение той же работы ручным лобзиком с последующей шлифовкой.

Станки всем хороши – спору нет. Но есть одно «но» — это их цена. В большинстве случаев столяру любителю не по карману станок даже начального уровня, да по большому счету, для периодического «домашнего» использования весь функционал такого станка и востребован-то не будет. Именно благодаря этому и появляется огромное количество вариантов изготовления самодельных станков. Они позволяют получить скорость и точность близкую к станкам заводского изготовления, но за несравнимо меньшие деньги. Основное правило самодельных станков – они должны быть безопасны! Будьте с этим внимательны.

Я, как и большинство любителей, поначалу вполне обходился лишь ручным лобзиком для простых изделий типа скворечника или табурета. Но когда я понял, сколько времени мне поможет сэкономить циркулярный стол, я незамедлительно занялся его изготовлением.

Тема самодельных станков поистине безгранична – проект и воплощение зависит только от фантазии создателя. Сегодня я решил остановиться на пяти базовых станках, типичных для любой столярной мастерской. Для каждого станка я приведу пример варианта его изготовления. Уверен, что они послужат вам отличными источниками вдохновения для создание своих собственных проектов!

1. Распиловочный стол из ручной циркулярной пилы

Распиловочный стол — это наверное первый станок, который начинающие мастера берутся конструировать самостоятельно, поэтому в интернете доступно огромное множество вариантов его изготовления . Например, в этом видео Александр показывает отличный вариант изготовления такого стола при помощи только ручного инструмента. Также он показывает как сделать каретку для поперечного реза и параллельный упор.

Кстати, для тех кто еще не читал о моем опыте создания распиловочного стола — смотрите эту заметку. Мой вариант пока не имеет дополнительных аксессуаров, но очень прост в изготовлении и себестоимость такого стола практически равна цене ручной циркулярной пилы.

2. Сверлильный станок из ручной дрели (стойка для дрели)

По изготовлению такого приспособления также существует огромное количество видео с использованием различных технологий и материалов. Конструкции таких станков варьируются от элементарных до довольно сложных, в основном, создавая более сложное приспособление, мастер преследует цель увеличения точности позиционирования сверла. В данном видео от «Кулибин ТВ» предлагается простейшая конструкция стойки для дрели, которая не обеспечивает идеальной точности, но вполне способна стать хорошей альтернативой ручному сверлению.

3. Фрезерный стол

Установка ручного фрезера в стол — очень популярная операция. Ведь при выполеннии многих операций на столе удобнее работать, чем держа фрезер в руках. К тому же, некоторые типы фрез есть возможность использовать только на фрезерном столе, например рамочная или филеночная фрезы. В этим видео советы и рекомендации от Владимира Жиленко по поводу устройства фрезерного стола:

4. Шлифовальный станок

В столярной мастерской сложно найти замену ручным шлифовальным машинам. Однако, как показывает в данном видео Максим Козлов, все таки возможно часть операций по шлифовке доверить самодельному станку (в основном операции по обработке кромок), что позволяет сэкономить время на ручной обработке.

5. Фуговальный станок из ручного электрорубанка

Не часто можно встретить варианты самодельного изготовления фуговального станка. Однако при желании можно найти хорошие примеры и такой самоделки. В данном примере Владимир Жиленко рассказывает о создании своего фуговального станка из ручного электро рубанка.

Удачи в ремесле!

Читайте новые заметки раньше всех – подписывайтесь на канал в Телеграм!

Общайтесь и задавайте вопросы автору блога ВКонтакте!

www.strelnawood.ru