Резцы из твердых сплавов | Токарные резцы по металлу

В 20-х годах прошлого столетия появился новый инструментальный материал — твердые сплавы, которые обладают высокой температуроустойчивостью — до 900 — 1000°С.

Твердые сплавы не содержат железа

Их основу составляют так называемые карбиды (химические соединения с углеродом тугоплавких металлов) вольфрама и титана. По своему строению металлокерамический твердый сплав напоминает шлифовальный круг. Сплав состоит из множества мельчайших карбидов, соединенных друг с другом кобальтом, который не только является своего рода цементирующим веществом, но и придает твердому сплаву вязкость.

Группы твердого сллава

Наша промышленность выпускает две группы твердых сплавов: вольфрамокобальтовые и титановольфрамокобальтовые. Сплавы первой группы состоят из карбидов вольфрама и кобальта и обозначаются буквами В К и цифрой, показывающей процентное содержание кобальта. Так, например, сплав В Кб содержит около 6% кобальта и около 94% карбидов вольфрама.

Сплавы второй группы помимо карбидов вольфрама имеют в своем составе еще карбиды титана. Обозначаются эти сплавы буквами ТК и цифрами. Цифра, стоящая после буквы Т, указывает процентное содержание карбидов титана, а цифра после буквы К — кобальта. Так, например, сплав Т15К6 содержит около 15% карбидов титана и около 6% кобальта, остальное (около 79%) — карбиды вольфрама.

В нашей стране начато изготовление и сплавов трех-карбидной группы, содержащих помимо карбидов вольфрама и титана также карбиды тантала. Такие сплавы трехкарбидной группы, как ТТ7К12 и ТТ7К15, отличаются весьма высокой прочностью и позволяют вести строгание наиболее труднообрабатываемых материалов, и в частности строгание поверхностей, полученных после сварки (по сварочному шву).

Твердые сплавы обладают высокими режущими свойствами; они не требуют термической обработки, а приобретают эти свойства в процессе изготовления.

Твердость

Одним из основных свойств твердых сплавов является их высокая твердость. Она колеблется в пределах 88- 90 HRA, тогда как твердость закаленной быстрорежущей стали равна 80-83 HRA. Такая высокая твердость позволяет обрабатывать твердыми .сплавами отбеленный чугун, закаленную сталь, стекло, мрамор и другие очень твердые материалы.

Твердость сплава зависит от содержания в нем кобальта. Чем больше кобальта, тем ниже твердость сплава. Так, сплав ВК6 менее твердый, чем сплав ВКЗ.

Карбиды титана имеют более высокую твердость, чем карбиды вольфрама, поэтому сплавы группы ТК тверже сплавов группы В К при одном и том же количественном содержании кобальта. Например, сплав Т14К8 обладает большей твердостью, чем сплав ВК8.

Твердые сплавы отличаются от других инструментальных материалов также высокой износоустойчивостью, т. е. сопротивлением, оказываемым истирающему действию стружки и поверхности резания, при этом сплавы группы ТК более износоустойчивы, чем сплавы группы В К.

Твердые сплавы обладают также высокой теплостойкостью- они сохраняют режущие свойства при нагреве до температуры ‘900-1000° С. И в этом случае сплавы группы ТК оказываются более теплостойкими, чем группы ВК.

С уменьшением в сплаве содержания карбида титана теплостойкость твердого сплава понижается. Так, сплав Т5КЮ менее теплостойкий, чем Т15К6.

Недостатки твердого сплава

Основным недостатком твердых сплавов является их большая хрупкость, которая уменьшается при увеличении содержания кобальта. Например, сплав Т15К6 более хрупкий, чем Т5К10. В связи с этим сплавы с большим содержанием кобальта применяются при черновой обработке. Низкокобальтовые сплавы используются при чистовой обработке; они обладают большей теплостойкостью и, следовательно, допускают большую скорость резания.

При равном содержании кобальта сплавы группы ВК более вязкие, чем группы ТК. Так, сплав ВКб более вязкий, чем TI5K6. Именно поэтому сплавы ВК применяются при обработке чугунов и других хрупких материалов, при резании которых отделяется стружка надлома, характеризующаяся тем, что центр ее давления на переднюю поверхность резца находится в непосредственной близости от режущей кромки, а это нередко приводит к ее выкрашиванию. Если в таком случае использовать сплав группы ТК, то стойкость инструмента будет еще меньшей. Обладающие большей износоустойчивостью сплавы ТК целесообразнее применять при обработке сталей и других вязких материалов, при резании которых отделяется сливная стружка, активно истирающая переднюю поверхность резца.

Строгание обычно осуществляют инструментом, оснащенным твердым сплавом наиболее прочных марок- ВК8 и Т5К10, которые лучше других противостоят выкрашиванию под влиянием ударной нагрузки.

При чистовом строгании применяют и сплавы с меньшим содержанием кобальта — ВК6 и Т15К6.

Припаиваемые твердосплавные пластинки

Твердые сплавы выпускаются в виде пластинок разнообразных форм и размеров. Эти пластинки припаиваются к стержням — державкам резцов из конструкционных сталей либо же крепятся к ним механическим способом.

Как показала практика применения твердых сплавов, при строгании наблюдается выкрашивание режущих кромок резцов даже при правильном выборе геометрии их заточки и режимов резания, при этом выкрашивание появляется не при рабочем ходе в результате ударного действия в процессе резания, а при обратном, когда задняя поверхность резца скользит по обработанной поверхности детали.

В целях устранения этого недостатка применяют специальные приспособления, автоматически поднимающие резец при обратном ходе.

Похожие материалы

www.metalcutting.ru

Т15К6: расшифровка стали, применение

Для обработки стальных сплавов необходим инструмент, который превосходит ее по прочности, твёрдости и ряду других параметров. Для этого разработали и производят такой материал, как твердый сплав Т15К6, используемый обработки материалов резанием. Кстати, существует терминологическая ошибка, до сих пор, многие считают, что этот материал относится к быстрорежущей стали.

Химический состав

В состав этого материала входят следующие компоненты:

- карбид титана;

- карбид вольфрама;

- кобальт.

Расшифровка абреввиатуры Т15К6 говорит о том, что он состоит из двух карбидов (титана и вольфрама) и кобальта. Основу сплава составляет WC (карбид вольфрама), TiC (карбид титана) не превышает 15% объема, а кобальт, который обеспечивает связку этих двух компонентов, не превышает 6%. По сути — это композит. Свойства, которыми обладает этот твердый сплав определены именно этими карбидами.

Карбиды, представляют собой керамический материал, который обеспечивает режущему инструменту твёрдость и устойчивость к тепловым деформациям.

Сплав был разработан для обработки сталей, но только в режиме постоянного резания. То есть, он преимущественно используется на токарных резцах. Для фрез, работающих на черновой обработке, применение этого материала применять не желательно. Все дело в том, что в сплаве находиться недостаточное количество кобальта, а между тем именно он отвечает за прочность этого сплава.

Сплав Т15К6 обладает следующими характеристиками:

- предел прочности 1176 Н/мм ²;

- твердость по HRA составляет не менее 90.0.

Высокая твёрдость этого материала позволяет обрабатывать стали разных марок, в том числе и высоколегированные, но вместе с тем, он не выдерживает ударные нагрузки.

Аналоги

Этот материал производят практически во всех индустриально развитых странах, так в Германии он выпускается под маркировкой HS123, HT01, в Швеции MC111, в Чехии S1. Кстати, шведские компании по производству твердых сплавов являются признанными лидерами в этой отрасли.

Особенности производства

Изготовление твёрдых сплавов по технологии порошковой металлургии выполняют в следующей последовательности:

- Для получения карбидов и чистого кобальта используют технологии их восстановления из оксидов;

- Для производства размер частиц не должен превышить 1 — 2 мкм. И можно получить только на шаровых мельницах с последующим просеиванием.

- Перемешивание компонентов в пропорциях которые соответствуют химическому составу сплава.

- Холодное прессование, для этого в полученную смесь вносят клей, который обеспечивает формование будущего изделия и сохранность её до окончательной формы.

- Предпоследняя операция — это спекание. Этот процесс происходит при температуре 1400 ºC. Во время нагрева, по достижении температуры 800 — 850 ºC клей выгорает. При максимальной температуре кобальт переходит в жидкое состояние и смачивает частицы порошков карбидов. По мере остывания, кобальт начинает кристаллизоваться и происходит соединение частиц.

- Последняя операция — это механическая обработка заготовок. Для этого применяют инструмент с алмазным напылением. Другой попросту для этой операции не подойдет.

Для улучшения режущих свойств изделия на них могут наносить специальные покрытия, например, нитрид титана.

Сфера применения сплава

Т15К6 нашел свое применение при выполнении токарных работ чернового и чистового характера. Из него производят в том числе и резьбонарезной инструмент, который применяют для нарезания внешних и внутренних резьб.

Резцы из этого материала допустимо использовать для выполнения чистового фрезерования сплошных плоскостей. Зенкования, развёртывания и многих других видов обработки.

Такой материал пригоден для обработки деталей из углеродистых и легированных сталей. Для повышения эффективности обработки стали технолог должен подбирать такие режимы резания, при которых пластина не будет перегреваться.

Номенклатура продукции

На специализированных предприятиях порошковой металлургии производящих сплав Т15К6 изготавливают пластины для режущего инструмента как напайные, так и многогранные (сменные). Первые применяют для традиционных резцов, которые применяют на таких станках как 16К200, ДИП 300. Резцы со сменными пластинами широко используют на оборудовании, работающем под управлением систем ЧПУ.

Главное отличие между этими типами пластин заключается в том, что обыкновенный резец можно переточить в ручную, а многогранные подлежат правке только на специализированном оборудовании.

Оцените статью:Рейтинг: 0/5 — 0 голосов

prompriem.ru

Твердые сплавы. Стойкость резцов. | ОБРАБОТКА МЕТАЛЛОВ

Твердые сплавы делят на металлокерамические и минералокерамические и выпускают в виде пластин разной формы. Инструменты, оснащенные пластинами из твердых сплавов, позволяют применять более высокие скорости резания по сравнению с инструментами из быстрорежущей стали.Металлокерамические твердые сплавы разделяются на вольфрамовые, вольфрамотитановые и вольфрамотитано-танталовые. Вольфрамовые сплавы группы ВК состоят из кабидов вольфрама и титана. Применяются сплавы марок ВК2, ВКЗМ, ВК4, ВК6, ВК6М, ВК8, ВК8В. Буква В означает карбид вольфрама, буква К — кобальт, цифра — содержание кобальта в процентах (остальное — карбид вольфрама). Буква М, приведенная в конце некоторых марок, означает, что сплав мелкозернистый. Мелкозернистость повышает износостойкость инструмента, но снижает его сопротивляемость ударам. Вольфрамовые твердые сплавы применяются для обработки чугуна, цветных металлов и их сплавов и неметаллических материалов (резины, пластмассы, фибры стекла и др.).

Вольфрамотитановые сплавы группы ТК состоят из карбидов вольфрама, титана и кобальта. Применяются сплавы марок Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4, Т15К12В. Буква Т обозначает карбид титана, цифра за ней — процентное содержание карбида титана, буква К — карбид кобальта, цифра за ней — процентное содержание карбида кобальта (остальное в данном сплаве — карбид вольфрама). Применяются эти сплавы для обработки всех видов сталей.

Вольфрамотитано-танталовые сплавы группы ТТК состоят из карбидов вольфрама, титана, татала и кобальта. Применяются сплавы марок ТТ7К12 и ТТ10К8Б, содержащие соответственно 7 и 10% карбидов титана и тантала, 12 и 8% карбида кобальта (остальное — карбид вольфрама). Применяются эти сплавы для особо тяжелых условий обработки, когда применение других инструментальных материалов неэффективно.

Твердые сплавы обладают высокой температуростойкостью. Вольфрамовые твердые сплавы сохраняют твердость HRC3 83-90, а вольфрамотитановые — HRC3 87-92 при температуре 800-950°С, что позволяет работать при высоких скоростях резания (до 500 м/мин при обработке сталей и до 2700 м/мин при обработке алюминия).

Для обработки деталей из нержавеющих, жаропрочных и других труднообрабатываемых сталей и сплавов предназначены мелкозернистые сплавы группы ОМ: сплав ВК6-ОМ применяется для чистовой обработки, а сплавы ВК10-ОМ и ВК15-ОМ — для получистовой и черновой обработки. Еще более эффективны для обработки труднообрабатываемых материалов твердые сплавы марок ВК10-ХОМ и ВК15-ХОМ, в которых карбид тантала заменен карбидом хрома. Легирование сплавов карбидом хрома увеличивает их твердость и прочность при высоких температурах.

Для повышения прочности пластины из твердого сплава плакируют, т.е. покрывают защитными пленками. Широко применяют износостойкие покрытия из карбидов, нитридов и карбонидов титана, нанесенные на поверхность твердосплавных пластин в виде тонкого слоя толщиной 5-10 мкм. При этом на поверхности твердосплавных пластин образуется мелкозернистый слой карбида титана, обладающий высокой твердостью, износостойкостью и химической устойчивостью при высоких температурах. Стойкость твердосплавных пластин с покрытием в среднем в 3 раза выше стойкости пластин без покрытия, что позволяет увеличить скорость резания на 25-30%.

При определенных условиях в качестве инструментального материала применяют минералокерамические материалы, основной частью которых является окись алюминия. Кроме того, в минералокерамику добавляют вольфрам, титан, тантал и кобальт.

В промышленности применяют минералокерамику марки ЦМ-332, которая отличается высокой температуростойкостью (твердость HRC3 89-95 при температуре 1200°С) и износостойкостью, что позволяет вести обработку стали, чугуна и цветных сплавов при высоких скоростях резания (например, чистовое обтачивание чугуна при скорости резания 3700 мм/мин, что в 2 раза выше скорости резания при обработке твердосплавным инструментом).

Недостатком минералокерамики марки ЦМ-332 является повышенная хрупкость.

Для изготовления режущих инструментов применяется также режущая керамика (кермет) марок ВЗ, ВОК-60, ВОК-63, представляющая собой оксидно-карбидное соединение (окись алюминия плюс 30-40% карбидов вольфрама и молибдена). Введение в состав минералокерамики карбидов металлов (а иногда и чистых металлов — молибдена, хрома) позволило улучшить ее физико-механические свойства (в частности снизить хрупкость) и повысить производительность обработки в результате повышения скорости резания. Получистовая и чистовая обработка керметом деталей из серых, ковких чугунов, труднообрабатываемых сталей, некоторых цветных металлов и сплавов производится со скоростью резания 435-1000 м/мин без подачи СОЖ в зону резания. Режущая керамика отличается высокой температуростойкостью (твердость HRC3 90-95 при температуре 950-1100°С).

Для обработки закаленных сталей (HRC3 40-67), высокопрочных чугунов (НВ 200-600), твердых сплавов типа ВК25 и ВК15, стеклопластиков и других применяют инструмент, режущая часть которого изготовлена из сверхтвердых материалов (СТМ). К этой группе относятся материалы на основе нитрида бора и алмазы. Крупные поликристаллы (диаметром 3-6 и длиной 4-5 мм) на основе кубического нитрида бора (эльбора Р) — основной материал, который применяют при обработке закаленных сталей и высокопрочных чугунов. Твердость эльбора Р приближается к твердости алмаза, а температуростойкость в 2 раза выше температуростойкости алмаза. Эльбор Р химически инертен к материалам на основе железа. Прочность поликристаллов на сжатие 4-5 ГПа (400-500 кгс/мм2), на изгиб 0,7 ГПа (70 кгс/мм2), температуростойкость 1350-1450°С.

Из других СТМ, применяемых для обработки резанием, следует отметить синтетические алмазы типа балас (марка АСБ) и типа карбонадо (марка АСПК). Карбонадо химически более активен к углеродосодержащим материалам, поэтому применяется для точения цветных металлов, высококремнистых сплавов, твердых сплавов типа ВК10-ВК30, неметаллических материалов. Стойкость резцов из карбонадо в 20-50 раз выше стойкости резцов из твердых сплавов.

Автор — nastia19071991

mgplm.org

т5к10 — расшифровка стали, применение, характеристики

Увеличение скорости обработки сталей резанием — вопрос, который всегда будет актуален для производства. Одно время, люди думали, что дали на него ответ, изготовив быстрорезы. Но прошло несколько десятилетий, и в руках инженеров оказались первые резцы из твердых сплавов, по всем параметрам превосходящие предыдущие образцы. Материалом одного такого резца был сплав т5к10, некоторые полагают, что это сталь.

Расшифровка и состав т5к10

Сплав марки т5к10 относится к группе вольфрамо титановых сплавов. Главным его особенностью является высокое сопротивление абразивному износу. В частности, скользящей стружке заготовки. Помимо этого т5к10 обладает повышенной температурой схватывания поверхности со сталью, что способствует увеличению скорости резания, жесткости и стойкости инструмента.

Cплав является полностью продуктом порошковой металлургии. Компоненты сплава предварительно измельчаются и помещаются в определенном соотношении в специальную форму. Далее под воздействием температур свыше 3000 ºC и давления около 300 МПа происходит спекание химических элементов, собственно, образуя, сплав т5к10.

Т5к10 – твердый сплав с повышенной стойкостью к окислению. Его удельный вес составляет 13100 кг\м3. Не отличается высокими значениями, как тепло — так и электропроводности. Не выделяется также своими упругими характеристиками. Предельная пластическая деформация – 0,4%.

Сплав крайне устойчив к воздействию механических нагрузок. Временное сопротивление на изгиб равно 1450 МПа. Для сравнения аналогичный параметр стали обычного качества Ст.3 составляет всего лишь 38 МПа. Высокая твердость, порядка 88 единиц по шкале Роквелла, делает т5к10 невосприимчивым к поверхностному выкрашиванию.

Все вышеперечисленные особенности сплава стали такими благодаря наличию определенных химических элементов в его составе. Расшифровать т5к10 можно следующим образом:

- Т5 – указывает на содержание карбидов титана 5%. Их основное назначение – увеличение прочности и сопротивления воздействию ударных нагрузок. Помимо этого титан уменьшает влияние атмосферных газов на свойства сплава, в частности кислорода и водорода.

- К10 – показывает наличие 10% кобальта. С увеличением его содержания прочностные характеристики возрастают, но при этом уменьшается стойкость резца к износу.

- Остальная часть — около 75% от состава — приходится на карбид вольфрама. Именно этот компонент определяет свойства т5к10. Карбиды отвечают за твердость, а вольфрам за тугоплавкость и жаропрочность.

- Вредные примеси попадают в сплав ввиду несовершенства технологии выплавки и чистоты исходных металлов. Также при спекании велика вероятность попадания в состав таких газов как кислород, азот и водород.

Применение т5к10

Основное назначение – это изготовление резцов для обработки стали и других материалов. Здесь следует отметить следующие технологические области применения:

- Черновое точение. Резание при этом осуществляется прерывисто, а сечение среза стали неравномерно;

- Фасонное точение;

- Чистовое строгание;

- Черновое фрезерование легированных сталей.

Рейтинг: 0/5 — 0 голосов

prompriem.ru

Применение титанотанталовых твердых сплавов при точении труднообрабатываемых сталей

В отечественной промышленности при токарной обработке высоколегированных сталей и других труднообрабатываемых материалов чаще всего применяются или твердосплавные пластины с износостойкими покрытиями (заметно увеличивающими стоимость пластин), или традиционный инструмент из ВК8.

Однако работоспособность вольфрамокобальтовых резцов является неудовлетворительной, а использование сплавов с покрытиями часто не окупается. При этом имеются свидетельства того, что при обработке высоколегированных сталей из-за неустойчивости стружкообразования и, соответственно, переменного характера силовых и тепловых нагрузок на площадке износа происходит быстрое в первые минуты резания отслаивание покрытия. После этого контактирует с обрабатываемым материалом и изнашивается твердосплавная основа режущей пластины.

Таким образом, покрытие несущественно влияет на стойкость инструмента. Поэтому задача подбора более эффективных инструментальных материалов (без покрытия) является актуальной.

Лабораторными исследованиями было установлено, что при точении аустенитной стали 12Х18Н10Т вольфрамокобальтовые твердые сплавы являются наилучшими только для небольших, не выше 45 м/мин, скоростей реза-ния v. При повышении v оптимальным оказался титанотанталовый твердый сплав ТТ20К9, а резцы из широко распространенного сплава Т15К6, несмотря на низкую интенсивность изнашивания, в широком диапазоне скоростей показали неудовлетворительную работоспособность из-за сколов и выкрашивания режущей кромки. Было сделано предположение об эффективности твердых сплавов всей группы ТТК при обработке высоколегированных сталей.

Результаты лабораторных стойкостных испытаний

| Твердый сплав (аи, МПа) | Jh, мкм/км | Jл, мкм/км

| Jon, мкм/км

|

| ТТ8К6 (1250) | 30,5 | 4,9 | 1,9 |

| ТТ20К9 (1300) | 32,3 | 3,5 | 2,6 |

| ТТ10К8Б (1450) | 46,8 | 5,8 | 7,1 |

Лабораторные стойкостные испытания проводились при точении высоколегированной аустенитной стали 12Х18Н10Т по известной ускоренной методике — путем экстраполяции износа в область больших наработок (Башков В. М., Кацев П. Г.). Основная геометрия резцов: у = 0 град., а = 10 град, ср = 45 град., ф1 = 25 град, r = 0,6 мм. Использовалась форсированная скорость резания v = 150 м/мин при подаче S = 0,2 мм/об и глубине t = 1,0 мм.

Полученные при этих условиях зависимости ширины площадки износа на задней поверхности h3 от длины пути резания L для сравниваемых твердых сплавов имели примерно одинаковый участок приработки (до h3 ~ 0,06 мм) с дальнейшим переходом к прямолинейному участку изнашивания. Испытания велись до износа h3 = 0,15 мм, а интенсивность изнашивания определялась как отношение приращений ширины площадки износа к длине пути резания на прямолинейном участке: Jh = Δh/ΔL.

Помимо Jh режущие свойства твердых сплавов оценивались по интенсивности лункообразования Jл = hл/L и деформации режущего клина Joп = hoп/L (глубина лунки hл и опускание режущей кромки hоп определялись по профилограммам передней поверхности).

В табл. 1 представлены результаты испытаний. Здесь же приведены значения прочности на изгиб ои для сравниваемых марок твердых сплавов, в первом приближении определяющей эксплуатационную надежность в условиях ударных нагрузок (для ВК8 аи = 1600 МПа).

Как видно из табл. 1, марки ТТ8К6 и ТТ20К9 превосходят ТТ10К8Б по показателям износостойкости и пластической прочности. Однако существенно большее значение ои у ТТ10К8Б предполагает большую устойчивость к хрупким разрушениям. Анализ данных табл. 1 позволяет прогнозировать возможность эффективного применения твердого сплава ТТ10К8Б при черновом, а ТТ8К6 — при чистовом точении. Марка ТТ20К9 может быть рекомендована для чистовых и получистовых операций. Отметим, что для ВК8 величины Jh, Jn и Jon в этих же условиях на порядок больше.

Результаты лабораторных испытаний проверялись в производственных условиях — на ряде машиностроительных и авиастроительных предприятий. При обработке серийных деталей резцы, оснащенные рекомендуемыми инструментальными материалами ТТ8К6, ТТ20К9 и ТТ10К8Б, сравнивались с используемым на предприятиях инструментом из ВК8.

Ранее была установлена эффективность титанотанталовых резцов (по сравнению с ВК8) при точении высокопрочной мартенситной стали ЭИ 961 (13Х11Н2В2МФ). Поэтому производственные испытания проводились не только при точении вязких высоколегированных сталей (аустенитных сталей 12Х18Н9Т, 12Х18Н10Т и аустенито-мартенситных сталей 07Х16Н6, ЭП 678, ВИЛ-3 в неупрочненном состоянии), но и для ряда высоколегированных сталей после упрочняющей термообработки (мартенситные и аустенито- мартенситные стали ЭИ 961, 14Х17Н2, 07Х16Н6, ЭП 310, ЭП 678, ВНЛ-3).

Результаты производственных испытаний для этих двух групп обрабатываемых материалов даны в табл. 2 раздельно.

Результаты производственных испытаний титанотанталовых резцов при точении труднообрабатываемых высоколегированных сталей

| Операции | Существующая технология (резцы из ВК8) | Новая технология (резцы из титанотанталовых твердых сплавов) | Кt | КN | |||

| режимы резания | марка твердого сплава | режимы резания | |||||

| v, м/мин | 5, мм/об | v, м/мин | 5, мм/об | ||||

| 1. При точении вязких высоколегированных сталей | |||||||

| Черновые (с ударом или по корке) | 30-40 | 0,2-0,3 | ТТ10К8Б | 30-40 | 0,2-0,3 | — | 0,8 |

| Черновые | 35-45 | 0,2-0,3 | ТТ10К8Б ТТ20К9 | 45-55 45-55 | 0,2-0,3 0,2-0,3 | 1.3 1.3 | 1,8 1,2 |

| Получистовые | 50-70 | 0,15-0,2 | ТТ20К9 ТТ8К6 ТТ10К8Б | 75-90 80-100 75-90 | 0,2-0,3 0,2-0,25 0,2-0,3 | 2,0 1,9 2,0 | 2,7 2,3 1,9 |

| Чистовые | 70-80 | 0,05-0,15 | ТТ8К6 ТТ20К9 | 100-125 100-125 | 0,05-0,15 0,05-0,15 | 1.5 1.5 | 2,5 2,1 |

| 2. При точении высокопрочных высоколегированных сталей | |||||||

| Черновые | 30-40 | 0,2-0,3 | ТТ10К8Б ТТ20К9 | 40-50 40-50 | 0,2-0,3 0,2-0,3 | 1.3 1.3 | 2,1 1,9 |

| Получистовые | 45-55 | 0,15-0,2 | ТТ20К9 ТТ8К6 | 60-70 70-80 | 0,2-0,25 0,15-0,2 | 1,7 1,5 | 3,3 3,1 |

| Чистовые | 60-70 | 0,05-0,12 | — ТТ8К6 ТТ20К9 | 80-90 80-90 | 0,07-0,15 0,07-0,15 | 1.7 1.7 | 3.3 3.3 |

Примечание: Kt = ГмашВК8/ГмашТТК — относительное снижение машинного времени Гмаш при внедрении титанотанталовых резцов; KN = Nттк/NВК8 — относительное увеличение числа обработанных до затупления деталей N при внедрении титанотанталовых резцов.

Из табл. 2 видно, что использование титанотанталовых резцов вместо инструмента из ВК8 приводит к сокращению машинного времени (Кt) в 1,3 — 2,0 раза при одновременном увеличении числа обработанных до затупления инструмента деталей (KN), т. е. стойкости, в 1,8 — 3,3 раза. Твердый сплав ТТ10К8Б показал лучшие результаты на черновых операциях, а ТТ8К6 — на чистовых. Резцы из ТТ20К9 оказались универсальными: показав лучшие результаты на чистовых и получистовых операциях, они и при черновой обработке превосходили ВК8. Лишь при грубой черновой обработке с ударом, литейной коркой или значительной неравномерностью припуска самый прочный из сплавов группы ТТК- ТТ10К8Б из-за хрупких разрушений уступал инструменту из ВК8.

Данные табл. 2 фиксируют большее увеличение KN при обработке высокопрочных сталей, чем для вязких материалов, вследствие большей пластической прочности твердых сплавов группы ТТК. С ухудшением обрабатываемости сталей наблюдалось увеличение эффекта от использования титанотанталового инструмента. Так, при получистовом точении деталей из высокопрочной сложнолегированной аустени- то-мартенситной стали ВНЛ-3 повышение стойкости (КN) при замене ВК8 на ТТ20К9 достигало 4 — 6 раз. Кроме того, эффективность нового инструмента увеличивается при переходе от черновых операций к получистовым и чистовым. Это объясняется устранением хрупких разрушений резцов, а также выходом на оптимальный для сплавов группы ТТК уровень скоростей резания.

В технической литературе отечественные титанотанталовые твердые сплавы по классификации Международной организации стандартов (ISO) включены в группу применимости М — инструменты для резания труднообрабатываемых сталей. При этом сплав ТТ8К6 относят к подгруппам М05 — М15 (т. е. к инструментам для чистовой обработки), что представленные в статье результаты полностью подтверждают.

В то же время твердый сплав ТТ10К8Б в известных рекомендациях включен в подгруппу М10 (чистовая обработка) или в М15 — М30 (получистовая обработка), а ТТ20К9 — также в М15-гМЗО или в М20 — М40 (получистовые и черновые операции). При этом в качестве основной подгруппы указываются: для ТТ10К8Б — М20, а для ТТ20К9 — М25 (т. е. «более черновая» подгруппа). Это нашим данным противоречит.

Стандарт ISO S13 рекомендует следующие области применения: ТТ8К6 — М10 и К10, ТТ10К8Б — М20 и Р30. Сплав ТТ20К9, имеющий, по нашим данным, наиболее широкую область применения (см. табл. 2), вообще не рекомендуется для резания труднообрабатываемых сталей и отнесен к «низколегированной» подгруппе Р25.

Проведенные испытания, как лабораторные, так и производственные, показали следующее. Подтверждена основная подгруппа применения твердого сплава ТТ8К6 — М10. Сплав ТТ10К8Б следует относить к подгруппе М30, а ТТ20К9 универсален и имеет при точении труднообрабатываемых сталей широкий диапазон применения — М10 -М30.

Также Вам будет интересно:

chiefengineer.ru

Сплав Т15К6. Расшифровка, характеристики, цены и аналоги

Твердый сплав Т15К6 применяется для обработки различных видов металла резанием. Это обусловлено высокой твердостью, прочностью и другими качествами. Данный материал ошибочно относят к быстрорежущим сталям.

Преимуществом его по сравнению с металлами на основе вольфрама и кобальта является повышенная устойчивость к образованию оксидной пленки.

Вернуться к содержанию

Расшифровка

Расшифровка сплава Т15К6 содержит информацию:

- Т15 – 15% карбида титана;

- К6 – 6% кобальта.

Характеристики сплава определяются на основании содержания карбидов титана и вольфрама, материал является композитным.

Вернуться к содержанию

Химический состав

Основными компонентами металла являются карбидные соединения на основе титана и вольфрама, а также кобальт. Карбидные соединения представлены керамическим материалом, который обеспечивает твердость и теплостойкость.

Твердый сплав Т15К6 используется для резки стали, основная область применения – изготовление токарных резцов. Специалисты не рекомендуют использовать его для производства фрез, используемых для черновой обработки. Это обусловлено небольшим содержанием кобальта, который отвечает за прочность.

Прочностные характеристики материала дают возможность резать различные виды стали, в том числе высоколегированные сорта. При этом использование в условиях вибрации или динамического воздействия не допускается.

Вернуться к содержанию

Применение

Область применения Т15К6 включает токарное дело, при этом инструмент может использоваться для чистовой и черновой обработки стали. Одним из видов оборудования является резьбонарезной элемент, который нарезает резьбу на внутренней и наружной части заготовки. Резцы применяются для чистовой фрезеровки, зенкования, развертки и т.д.

Сплав используется для мехобработки легированных и углеродистых сталей. При этом необходимо подобрать такой режим работ, который исключит чрезмерный нагрев.

Вернуться к содержанию

Технические характеристики

К характеристикам сплава Т15К6 относятся:

| твердость HRA | более 90; |

| удельный вес | 11100-11600 кг/м3; |

| предел прочности при изгибе | 1176 МПа. |

Вернуться к содержанию

Номенклатура

Материал является продуктом порошковой металлургии, что обусловлено специфическим способом получения. Заготовки представляют собой преимущественно листы и пластины напайного или многогранного типа. В первом случае максимальное распространение обеспечивается при изготовлении стандартных резцов, во втором – резцов для станков ЧПУ. Первый вид инструмента подвергается ручной заточке, а второй – автоматизированной, с использованием специального оборудования.

Вернуться к содержанию

Особенности производства

Изготовление сплава Т15К6 заключается в выполнении следующих процессов в установленной последовательности:

- Восстановление кобальта, титана и вольфрама из оксидов для получения чистого вещества и карбидных соединений.

- Использование шихты размером 1-2 мкм, которую получают посредством перемалывания на шаровых мельницах с делением на фракции.

- Соединение компонентов в соответствии с пропорцией.

- Холодное прессование с использованием клеящего состава, который обеспечивает создание и сохранение формы.

- Спекание твердого сплава Т15К6 при 1400 С, в диапазоне 800-850 С происходит высыхание клея. При требуемом нагреве происходит переход кобальта в жидкое состояние, и смачивание карбидов вольфрама и титана. При кристаллизации он обеспечивает твердость материала посредством создания прочной кристаллической решетки.

- Мехобработка с помощью инструментов с алмазным напылением.

- Дополнительное нанесение специального покрытия (нитрита титана и пр.) при необходимости.

Вернуться к содержанию

Аналоги

Аналоги сплава Т15К6 выпускаются практически во всех странах. К наиболее распространенным материалам относятся:

- чешский S1;

- шведский MC111;

- немецкие HT01, HS123.

Шведские производители признаны лидерами в сфере производства твердых сплавов.

Смотрите также:

Полезно? Сохраните себе на стену! Спасибо за лайк!

vse-postroim-sami.ru

Резцы для точения

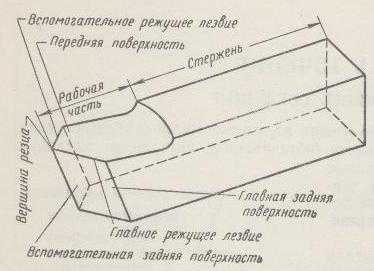

Резцы состоят из рабочей части (головки) и стержня (тела) Рис.2.

На рабочей части путем заточки образуются: передняя поверхность, по которой сходит стружка; задняя главная поверхность, обращенная к поверхности резания; задняя вспомогательная поверхность, обращенная к обработанной поверхности.

Пересечением передней и задней главных поверхностей образуется главное режущее лезвие, выполняющее основную работу резания.

Пересечением передней и задней вспомогательных поверхностей образуется вспомогательное режущее лезвие, срезающее меньшую часть снимаемого слоя материала.В зависимости от назначения, резцы имеют одно или два вспомогательных режущих лезвия и соответственно этому одну или две задних вспомогательных поверхности.

Место сопряжения главного и вспомогательного режущих лезвий называется вершиной резца. Она может быть острой, прямолинейной или закругленной по радиусу.

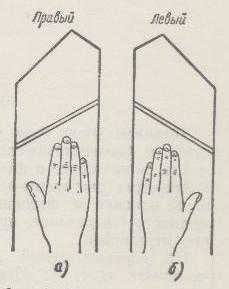

Если при наложении на резец ладони главное режущее лезвие оказывается расположенным на стороне большого пальца правой руки

Рис.2.Основные элементы резца. Рис.3.Определение правых и левых резцов.

Рис.3а, резец называется ПРАВЫМ; если же главное режущее лезвие располагается на стороне большого пальца левой руки Рис.3б резец называется ЛЕВЫМ.

Рис.4.Прямые, отогнутые и изогнутые резцы.

Рис. 5.Резцы с оттянутой головкой.

Резцы бывают прямыми Рис.4а, отогнутыми Рис.4б и изогнутыми Рис.4в.

Резцы, у которых рабочая часть (головка) уже стержня, называются резцами с оттянутой головкой Рис.5. Сечение стержня резца бывает прямоугольное, квадратное и круглое.

Основные данные по материалам для резцов приводятся в табл.1и2.

Минералокерамические сплавы, называемые иногда термокорундами, не стандартизованы. для резцов используют марки: ЦВ-13; ЦВ-18; ЦМ-332; Т-48.

Таблица 1. Инструментальные стали для резцов.

| Марка стали |

Состав стали(содержание элементов в процентах, остальное — железо |

Область применения |

| Углеродистые стали | ||

| У10А | Углерод от 0,95 до 1,09; марганец от 0,15 до 0,25; кремний не более 0,30; хром не более 0,20; никель не более 0,25; сера и фосфор не более 0,030 каждого. | Резцы для обработки сталей σвр <85 кГ/мм2 , чугунов с НВ<220, бронза и других цветных сплавов при малых скоростях резания |

| У12А | Углерод от 1,10 до 1,25; содержание остальных элементов такое же, как в стали У10А | |

| Быстрорежущие стали | ||

| Р9 | Углерод от 0,85 до 0,95; вольфрам от 8,5 до 9,5; хром от 4,1 до 1,6; ванадий от 2,3 до 2,6; марганец до 0,4 | Резцы всех типов для обработки различных сталей и чугунов, бронз и других цветных сплавов |

| Р18 | Углерод от 0,70 до 0,80; вольфрам от 17,5 до 19,0; хром от 3,8 до 4,6; ванадий от 1,0 до 1,4 | Фасонные резцы для обработки стали с σвр>85 кГ/мм2 и чугуна с НВ>220 |

Таблица 2. Металлокерамические сплавы для резцов.

| Марка стали |

Примерный состав сплава (содержание элементов в процентах) |

Краткая характеристика сплава |

Область применения |

| Для обработки сталей |

|||

| Т5К10 | Карбид титана 5; кобальт 10; карбид вольфрама 85 |

Хорошо сопротивляется ударам и вибрациям | Резцы для обдирочных работ с большими подачами и глубинами резания для работ по корке, при переменном сечении стружки, при прерывистом точении с ударами |

| Т15К6 | Карбид титана 15; кобальт 6; карбид вольфрама 79 |

Наиболее употребителен при скоростной обработке |

Резцы для получистового и чистового обтачивания, для нарезания резьбы,для обработки закаленных сталей |

| Т30К4 | Карбид титана 30; кобальт 4; карбид вольфрама 66 | Наиболее износостоек, но хрупок | Резцы для тонкого обтачивания с небольшим сечением стружки и большой скоростью резания |

| Для обработки чугуна, цветных металлов и неметаллических материалов |

|||

| ВК8 | Карбид вольфрама 92; кобальт 8 |

Хорошо сопротивляется ударам и вибрациям |

Резцы для обдирочных работ с большими подачами и глубинами резания, для точения по корке и при переменном сечении стружки, для прерывистого резания с ударами |

| ВК6 | Карбид вольфрама 94; кобальт 6 |

Менее вязок, чем Вк8, но более износостоек | Резцы для обдирочного и получистового точения при больших скоростях резания |

| ВК3 | карбид вольфрама 97; кобальт 3 | Износостоек, но хрупок | Резцы для тонкого обтачивания чугуна и обработки неметаллических материалов (пластмасс, фарфора, камней и др.) |

|

П р и м е ч а н и я: 1. Кроме перечисленных, применяются также сплавы Т5К10А, Т15К6А, ВК6А и ВК8А, отличающиеся от соответственных основных сплавов способом изготовления и предназначенные для тех же областей применения. 2. В последнее время в дополнение к указанным в таблице твердым сплавам выпускаются улучшенные марки сплавов, а именно:

|

|||

Металлокерамические и минералокерамические сплавы используются в виде пластин. Стержень резца для обычных условий работы изготовляется из стали марок Ст.6, Ст.7, 60 и 65, а для тяжелых условий работы — из стали марок У7 и У8. применяются также литые стержни из модифицированного чугуна марки СЧ 38-60 (по ГОСТ 1412-540) или из специального легированного чугуна. Быстрорежущие резцы изготавливаются целыми только малых размеров и специальных профилей; в остальных случаях их делают составными: головку из быстрорежущей стали, а стержень — из стали марок Ст.6, Ст.7, 60 или 65. Соединение головки резца со стержнем производится сваркой встык. Применяются также пластинки из быстрорежущей стали, присоединяемые к головке, и наплавка на головку слоя из быстрорежущей стали. Резцы из углеродистой инструментальной стали выполняются целыми.

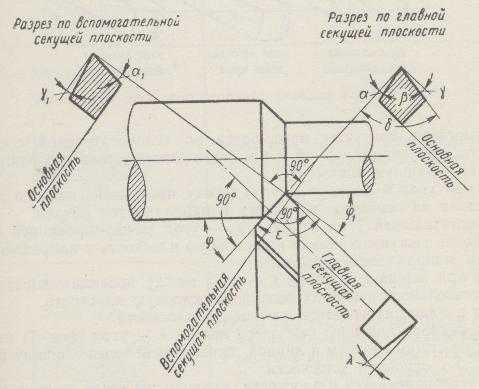

Геометрические параметры рабочей части резцов. Для определения углов резца устанавливаются две исходные плоскости (смотри Рис.1) — плоскость резания и основная плоскость.

Плоскость резания — касательная к поверхности резания и проходящая через главное режущее лезвие (для резцов с криволинейным лезвием плоскость резания заменяется линейчатой поверхностью, образованной движением прямой, касательной к поверхности резания вдоль главного режущего лезвия).

Рис.6.Геометрические параметры рабочей части резца.

Основная плоскость — параллельная продольной и поперечной подачам.

Для углов режущей части приняты следующие названия и обозначения:

Передний угол γ (Рис.6) — угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главное режущее лезвие.

Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения β — угол между передней и главной задней поверхностями резца.

Угол резания δ — угол между передней поверхностью и плоскостью резания.

Перечисленные главные углы резца измеряются в главной секущей плоскости,перпендикулярной к проекции главного режущего лезвия на основную плоскость.

Вспомогательный передний угол γ1 — угол между передней поверхностью и плоскостью, проходящей через вспомогательное режущее лезвие параллельно основной плоскости.

Вспомогательный задний угол α1 — угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательное режущее лезвие перпендикулярно основной плоскости.

Рис.7.Угол наклона главного режущего лезвия.

Вспомогательные углы измеряются во вспомогательной секущей плоскости, перпендикулярной к проекции вспомогательного режущего лезвия на основную плоскость.

Главный угол в плане φ — угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи.

Вспомогательный угол в плане φ1 — угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, обратным направлению подачи.

Угол при вершине в плане ε — угол между проекциями главного и вспомогательного режущих лезвий на основную плоскость.

Углы в плане измеряются в основной плоскости.

Угол наклона главного режущего лезвия λ — угол (Рис.7) между главным режущим лезвием и линией проведенной через вершину резца параллельно основной плоскости.

Этот угол измеряется в плоскости, проходящей через главное режущее лезвие перпендикулярно основной плоскости.

Угол наклона главного режущего лезвия считается положительным, когда вершина резца является наинизшей точкой режущего лезвия, отрицательным — когда вершина резца является наивысшей точкой режущего лезвия и нулевым, когда режущее лезвие параллельно основной плоскости.

А таблице 3 приводятся сведения о форме передней поверхности.

Таблица 3. Форма передней поверхности токарных резцов из быстрорежущей стали..

| Форма передней поверхности |

Область применения |

|

I — радиусная с фаской

|

Резцы всех типов (за исключением фасонных со сложным контуром режущей кромки) для обработки стали, особенно в случаях необходимости обеспечить стружкозавивание. |

|

II — плоская с фаской

|

Резцы всех типов для обработки стали при подаче свыше 0,2 мм/об. |

|

III — плоская

|

Резцы всех типов для обработки чугуна. Фасонные резцы со сложным контуром режущей кромки. Резцы для обработки стали при подаче равной или меньшей 0,2 мм/об. |

| f — ширина фаски; γ — передний угол; R — радиус выемки. |

|

Похожие статьи:

Архив новостей:

bs111.ru