Правильно-отрезной станок для проволоки

Содержание статьи:

Для уменьшения затрат на транспортировку в процессе изготовления стальной проволоки ее наматывают на бухты. Однако затем необходимо сформировать ровные пруты. Для решения этой задачи используется правильно-отрезной станок. Он является обязательным оборудованием для комплектации металлообрабатывающих производств.

Назначение правильно-отрезного станка

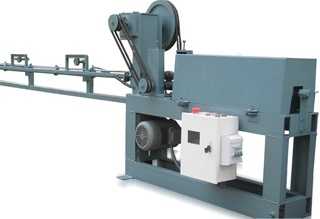

Правильно-отрезной станок

Прямая стальная проволока используется во многих сферах — машиностроительной, для возведения зданий и сооружений, при создании сложных металлических конструкций. При этом предъявляются особые требования к ее геометрическим параметрам.

Так как в большинстве случаев заготовки поставляются в бухтах — перед их применением необходимо выполнить процесс выравнивания и формирования отрезков определенной длины. Ручной труд не позволит выполнить эту задачу с должным уровнем прочности. Для этого следует установить правильно-отрезные станки.

Они предназначены для выполнения следующих функций:

- выравнивание стальных стержней. Это делается с помощью системы валов, которые расположены на линии подачи и протяжки;

- блок с гильотиной. Предназначен для отрезания заготовок определенной длины.

Во время работы оборудования диаметр проволоки не должен измениться. Для этого необходимо правильно выставить параметры узла протяжки.

Обязательно учитывается материал изготовления заготовок. В зависимости от этого определяется оптимальное усилие для резки.

Обзор конструкций станка правильно-отрезного

Работа правильно-отрезного станка

В стандартную комплектацию оборудования входит правильная рамка с системой валов, протягивающий механизм и узел рубки. Помимо стандартной функции подобная установка может осуществлять восстановление изначально геометрических размеров уже прямой проволоки.

Важным моментом является выбор оптимальной модели. Правильно-отрезные станки для проволоки классифицируются по нескольким параметрам. Во-первых, расположение выравнивающих валов. Они могут быть установлены как в горизонтальной, так и в вертикальной плоскости.

В настоящее время изготавливаются следующие виды оборудования:

- стандартные. Формирование ровной заготовки происходит за счет воздействия на нее правильной рамки. При этом выполняется поперечный изгиб стержня;

- среднескоростные с инвертором. Для увеличения производительности в комплектацию входят три независимых электродвигателя. Два из них предназначены для протяжки, а третий обеспечивает высокую скорость подачи;

- среднескоростные с летающей гильотиной. Главное отличие состоит в том, что вместо электропривода для гильотины используется гидравлическая система. При этом режущий блок перемещается вместе с проволокой;

- специального назначения. Применяется для обработки изделий не круглого сечения. Важным компонентом является торцевая форма роликов, которая зависит от исходных параметров заготовки.

Помимо этого работа правильно-отрезного станка для проволоки может осуществляться как в ручном, так и в автоматическом режиме. В последнем случае необходимо наличие блока управления, который будет регулировать скорость подачи и мощность электродвигателей.

Модели с летающей гильотиной используется на строительных площадках. Они обеспечивают обработку изделий диаметром до 18 мм.

Технические характеристики станка

Блок выравнивания проволоки

Во время анализа предложений уже готового оборудования особое внимание следует обращать на его технические параметры. Они напрямую зависят от изначальных характеристик обрабатываемого материала. Для этого необходимо ознакомиться с технической документацией, прочитать отзывы владельцев.

Определяющим критерием выбора является тип правильно-отрезного станка, который должен соответствовать вышеописанным классификаторам. Затем учитывается максимальный и минимальный диаметр обрабатываемой заготовки. Для обеспечения нормальной работы и удобства персонала габаритные размеры должны дать возможность установить комплекс на конкретной площадке производственного помещения.

Основные технические характеристики правильно-отрезного станка для стальных стержней:

- максимальный и минимальный диаметр заготовки;

- скорость подачи, м/сек;

- длина отрезаемых стержней, м;

- точность резки, мм;

- габаритные размеры и масса.

Также учитывается скорость перенастройки для обработки стержней других диаметров. Дополнительно рекомендуется приобрести комплект валов для выравнивания.

В видеоматериале подробно описывается конструкция и принцип работы правильно-отрезного станка:

stanokgid.ru

Правильно отрезной станок

Автомат правильно-отрезной И6119 — Всё для чайников

Подробности Категория: Правильно — отрезные станки

Автомат правильно-отрезной е вращающейся правильной рамкой D 1,6… 8,0 мм модели И6119 предназначен для правки из бунта круглого металла D 1,6… 8,0 мм из стали с временным сопротивлением до 800мПа (80 кГс/мм2) и пределом текучести до 500 мПа (50 кГс/мм2) и резки его мерной длиной от 100 мм до 6000 мм. На поверхности прутков допускаются следы от инструмента и вмятины в местах реза. Автомат может быть использован в метизнокалибровочных цехах металлургических заводов, а также на предприятиях строительной индустрии и в заготовительных цехах машиностроительных заводов.

Скачать документацию

Кинематическая схема

Привод механизмов подачи и реза автомата осуществляется от четырехскоростного электродвигателя 1 (рис. 6.2). На валу электродвигателя установлен ведущий шкив 2, от которого вращение с помощью клиноременной передачи передается шкиву 3, жестко сидящему на валу I. В шестеренном приводе автомата предусмотрены две электромагнитные муфты, которые работают попеременно. При включении муфты 22 вращение от вала I через шестерни 8 и 9 передается нижнему валу IV заднего механизма подачи, на котором закреплена шестерня 10, находящаяся в зацеплении с такой же шестерней верхнего вала V. Таким образом приводятся во вращение подающие ролики14 заднего механизма подачи. Привод подающих роликов 14 переднего механизма подачи осуществляется через цепную передачу. Вращение от ведущей звездочки 11 передается ведомой звездочке 13, закрепленной на валу VI, и через паразитную шестерню 15 на валу VIIIНа валах VI и VIII установлены нижние подающих ролики. Вращение верхним подающим роликом, установленным на валах VII и IX, передается через зубчатые колеса ГО.В цепной передаче для натяжения цепи предусмотрена звездочка 12. При включении электромагнитной муфты 23 вращение отвала I через шестерни 4,5 передаётся на вал II, а через шестерни 6 и 7 на кулачковый вал III.Для привода в движении рычага 31 механизма реза на валу III установлен аксиальный кулак 24. Рычаг связан с аксиальным кулаком коническим роликом 30.

Привод правильной рамки осуществляется от двухскоростного электродвигателя 17 Вращение с ведущего шкива 19, установленного на валу электродвигателя, передается через клиноременнуюю передачу шкиву 20, закрепленному на валу правильной рамки. На валу двигателя установлено реле торможения 18. Перечень кинематических элементов помещен в таблице 6.3.

Принцип работы автомата.

Передний конец мотка проволоки с размоточного устройства направляется в подающие ролики переднего механизма подачи. С помощью рычажно-эксцентрикового механизма 16 через пружину 37 ролики зажимаются и проволока пропускается в сухари правильной рамки. Пройдя через рамку проволока попадает в подающие ролики заднего механизма подачи. Правка проволоки происходит при вращении правильной рамки за счет того, что сухари смещены относительно друг друга к оси рамки, проволока подвергается многократному поперечному пластическому изгибу.Выправленный участок проволоки через отрезную втулку, неподвижно закрепленную в корпусе механизма реза, подается в закрытый желоб приемного лотка до упора 39, отрегулированного на заданную длину отрезаемого металла. При нажатии проволоки упор перемещается вместе с флажком 36, который входит в паз бесконтактного конечного выключателя 29. Последний дает команду на отключение электромагнитной муфты 22 механизма подачи и включение электромагнитной муфты 23 механизма реза.

При включении муфты 23 получает вращение кулачковый вал III. Осевой кулак 24 приводит в движение рычаг механизма реза. На рычаге установлен нож . При движении рычага производится отрезка проволоки. Одновременно с резом происходит открытие крышки 35 приемного лотка за счет того, что крышка связана с рычагами, на валу Х, который получает качательное движение через рычаг 34 и ролик 33 от кулачка 32, установленного на рычаге реза. После отреза прутка упор 39 пружиной 38 возвращается в исходное положение.

При дальнейшем движении вала (на нем установлен флажок 28) срабатывает бесконтактный конечный выключатель 29, который дает команду на отключение муфты реза и включение муфты подачи. На автомате установлены два БВК (поз. 29).Останов кулачкового вала производится дисковым тормозом 27 постоянного действия.

После совершения одного оборота кулачкового вала рычаг реза приходит в исходное верхнее положение, крышка лотка под действием пружины 40 и рычага 41, связанного с валом X, закрывает желоб, и цикл работы автомата повторяется.

Для того, чтобы не было прокручивания проволоки в момент реза (подача отключена) правильная рамка вместе с корпусом 21 совершает поступательное движение от эксцентрика 25, находящегося на кулачковом валу через шатун 26.Предусмотрено открытие крышки вручную с помощью эксцентрика 42 и рычага 43.Выше приведенный цикл называется работа с упором (упор с пружинами перемешается). Возможна работа без упора-контакта проволоки с подвижным (перемещаемым) упором не происходит, муфта подачи и муфта реза постоянно включены одновременно, т, е. вал реза (кулачковый вал) постоянно вращается, и после каждого оборота вала рычаг реза осуществляет рез. Работа без упора обычно применяется для испытания на холостом ходу и при получении коротких заготовок (100 мм—350 мм) со значительным разбросом но длине. При работе с упором можно устанавливать винт проводку (поз 23 Рис. 6.12.), предусмотренную в конструкции автомата. Это исключит возможность перемещения проволоки с упором в то малое время, в которое сигнал на включение муфты реза идет к ней от БВК. Эффективно применение этого винта-проводки (жесткого упора) при работе с одновременно включенными двумя муфтами при малой скорости подачи проволоки.

Станина

Станина автомата выполнена коробчатой формы. Она служит основанием для всех основных рабочих механизмов машины, которые расположены на верхней ее плоскости. Внутри станины устанавливается электродвигатель при-вода правильной рамки.

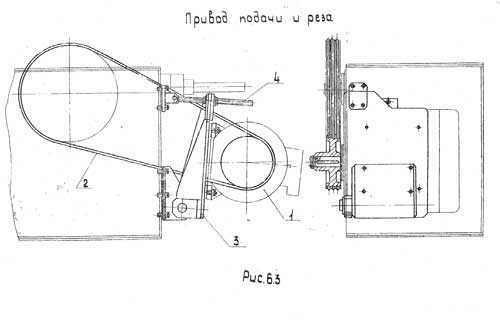

Привод подачи и реза

Привод подачи и реза (рис. 6,3.) осуществляется от четырехскоростного электродвигателя 1 через клиноременную передачу 2. Электродвигатель располагается на подмоторной плите 3. Натяжение ремней производится за счет наклона плиты с помощью регулировочного винта 4. Переключение скоростей осуществляется переключателем, установленным на боковой стенке электрошкафа.

Привод правильной рамки

Привод правильной рамки (рис. 6.4) осуществляется от двухскоростного электродвигателя 1 через клиноременную передачу 2. Электродвигатель. как указывалось выше, установлен внутри станины на качающейся подмоторной плите 3. Здесь также натяжение ремней производится наклоном плиты с помощью регулировочного винта 4. Переключение скоростей электродвигателя производится переключателем, расположенным на боковой стенке электрошкафа. При выключении привода рамки (кнопкой «стоп», либо при открытии крышки ограждения рамки) происходит автоматическое торможение двигателя противовключением до частоты вращения 200. . 300 мин 1, после чего реле торможения прекращает торможение противовключением, затем происходит прекращение вращения двигателя.

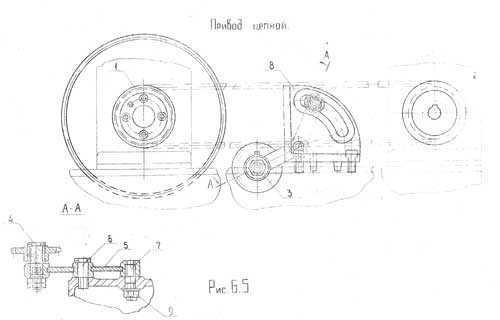

Привод цепной

Привод цепной (рис. 6.5) осуществляет связь между задним и передним механизмами подачи. Ведущая звездочка 1 установлена на приводном валу заднего механизма подачи, ведомая звездочка 2 на нижнем валу переднего механизма подачи. Натяжение цепи осуществляется с помощью натяжной звездочки 3, свободно сидящей на оси 4, закрепленной в рычаге 5, который имеет возможность поворачиваться на оси 6. На другом конце рычага 5 ввернута шпилька 7, которая заходит в паз кронштейна 8. Стопорение рычага с натяжной звездочкой осуществляется гайкой 9.

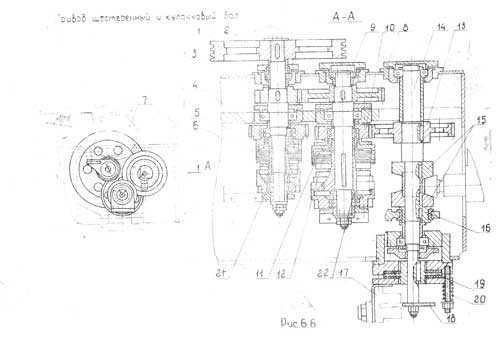

Привод шестеренный и кулачковый вал

Привод шестеренный и кулачковый вал (рис. 6.6) осуществляет связь привода с механизмами подачи и реза. От маховика 1 вращение передается валу 2, на котором жестко закреплена шестерня 3 и свободно сидящая шестерня 4. Последняя через поводок 5 соединена с ведомыми дисками электромагнитной муфты 6, ступица которой жестко закреплена на валу. При включенной электромагнитной муфте 6 вращение от шестерни 4 передается шестерне 7 заднего механизма подачи. В момент реза муфта 6 выключается и шестерня 4 вращается свободно, не передавая крутящего момента в результате чего происходит отключение механизма подачи.От шестерни 3 вращение через шестерню 8 передается валу 9, на котором свободно сидит шестерня 10, соединенная через поводок 11 с ведомыми дисками электромагнитной муфты 12. При включенной муфте 12 вращение от шестерни 10 передается шестерне 13, жестко закрепленной на кулачковом валу Г4„ Все вале шестеренного привода установлены на подшипниках качения. На кулачковом вала жестко закреплены: аксиальный кулак 15 механизма реза и эксцентриковая планшайба 16 привода колебательного движения правильной рамки.Для осуществления реза кулачковый вал совершает полный оборот. Отключение муфты реза 12 (и соответственно включение муфты подачи 6) производится в результате воздействия на бесконтактный конечный выключатель 17 флажка 18. Торможение инерционных масс привода реза при отключении ,муфты реза осуществляется дисковым тормозом 19 постоянного действия, Пружины дискового тормоза затягивают с разным усилием в соответствии с изменением режимов правки и резки.В автомате предусмотрен режим работы без упора. В этом режиме включены одновременно две электромагнитные муфты (подачи и реза). В этом случае тормоз должен быть отключен за счет освобождения тормозных пружин 20.

Рамка правильная

Рамка правильная (рис. 6.7) служит для всесторонней правки круглой проволоки» Рамка I представляет собой полый вал с пятью поперечными сквозными пазами, и которых расположены правильные сухари 2, каждый из которых имеет сквозное отверстие для прохода выправляемой проволоки.При смещении сухарей относительно оси вращения рамки, проволока принимает волнообразное положение, подвергаясь многократному поперечному пластическому изгибу Сухари устанавливаются в рамке с помощью вставок 4 и закрепляются установочными винтами 3.Правильная рамка в момент реза совершаем колебательное возвратно-поступательное движение для предотвращения скручивания проволоки в момент реза.Корпус 5 правильной рамки выполнен в виде ползушки, которая перемещается в осевом направлении по направляющим 6, которые также служат для регулировки и установки корпуса, Колебательное движение сообщается рамке ш эксцентрика, закрепленного на кулачковом валу шестеренного привода, через шатун 7.

Рамка 1 установлена на подшипниках качения. Для правки проволоки 0 1,6 рамка, установленная на автомате, заменяется сменной рамкой, входящей в комплект сменных частей автомата н имеющей 7 сквозных пазов.

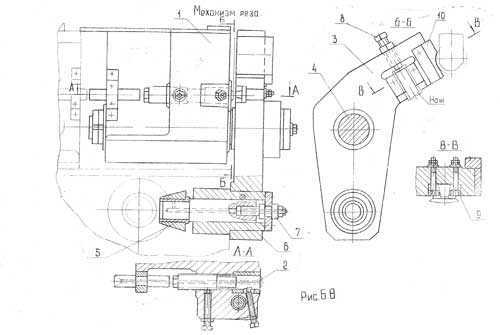

Механизм реза

В автомате предусмотрен рычажный механизм реза (рис. 6.8), что обеспечивает получение более точных по длине заготовок с хорошим качеством торца. Механизм реза автомата смонтирован в отдельном корпусе 1, который с помощью шпилек крепится к станине. Рез выправленной проволоки осуществляется с помощью отрезной втулки 2, закрепленной в корпусе, и открытого ножа, закрепленного в двуплечем рычаге 3. Рычаг свободно качается на оси 4, установленной в корпусе. Качательное движение рычагу сообщается аксиальным кулаком шестеренного привода, который воздействует на консольный конический ролик 5. Ось 6 ролика с помощью винта 7 может регулироваться в продольном направлении для компенсации износа ролика при эксплуатации. Нож в рычаге имеет возможность регулировки, как в вертикальном направлении за счет винта 8, так и в горизонтальном за счет изменения положения прижимных планок (клиньев) 9.На рычаге реза закреплен кулачок 10, контактирующий с роликом установленным в рычаге, который принадлежит приемному лотку. Качательное движение рычага реза передается через рычаг приемного лотка на вал, который соединен с крышкой приемного лотка рычагами. По этому в момент реза происходит открытие желоба лотка.

Механизмы подачи

Автомат имеет два механизма подачи; передний (рис. 6.10,6.11) и задний (рис. 6.9.). Между собой эти механизмы соединены денной передачей. Привод заднего механизма подачи осуществляется через шестерню 1, сидящую на валу 2 и сблокированную со звездочкой 3, Через шестерни 6 и 7 вращение получает верхний вал 9. Балы механизма установлены в подшипниках качения. На передних концах валов 2 и 9 расположены подающие ролики 10. Опора верхнего вала со стороны подающих роликов расположена в ползушке (буксе) 11.

Привод заднего механизма подачи осуществляется через шестерню 1, сидящую на валу 2 и сблокированную со звездочкой 3, Через шестерни 6 и 7 вращение получает верхний вал 9. Балы механизма установлены в подшипниках качения. На передних концах валов 2 и 9 расположены подающие ролики 10. Опора верхнего вала со стороны подающих роликов расположена в ползушке (буксе) 11.

Зажим роликов осуществляется посредством эксцентрика 12.

При повороте рукоятки 13 эксцентрик через винт 14 воздействует на стакан-гайку 15 в которой вставлена пружина 16. Через шайбу 17 пружина опирается на ползушку 11. В зажатом состоянии между шайбой 17 и головкой винта 14 должен быть зазор до 1,5 мм.

При разжиме подающих роликов сначала происходит выборка зазора между шайбой и головкой винта 14. В результате этого пружина 16 из работы выключается. При дальнейшем повороте эксцентрика пружина 18 производит подъем ползушки 11, а вместе с ней и верхнего вала. Крайние положения эксцентрика ограничиваются с помощью ограничительного штифта 19.

Передний механизм подачи приводится от заднего через звездочку 6, сидящую на валу 1. Механизм включает две пары подающих роликов 10. Верхние ролики установлены на валах 2;4, нижние на валах 1;3.

Передачи вращения с вала 1 на вал 3 производится с помощью паразитной шестерни 5, расположенной на оси 7 на подшипниках 8. Передача вращения с валов 1 и 3 на валы 2 и 4 производится с помощью зубчатых колес 9.

Опоры валов 2 и 4 со стороны подающих роликов расположены в ползушках (буксах) 11 , Зажим подающих роликов переднего механизма подачи осуществляется так же, как и в заднем механизме подачи.Для зубчатых колес, расположенных внутри корпусов механизмов подачи, предусмотрены масляные ванны. Контроль уровней’ масла осуществляется стержневыми маслоуказателями 21 (рис. 6.9).

Электрическая схема

Скачать документацию

forkettle.ru

Правильно отрезной станок для арматуры и проволоки: виды и особенности

Правильно отрезной станок для арматуры является специализированным оборудованием, которое предназначено для резки и выпрямления стального проката с круглым сечением, который поставляется в бухтах. Оборудование этого типа может применяться для обработки периодического и гладкого профиля.

Правильно отрезной станок для арматуры является специализированным оборудованием, которое предназначено для резки и выпрямления стального проката с круглым сечением, который поставляется в бухтах. Оборудование этого типа может применяться для обработки периодического и гладкого профиля.

Правка арматуры выполняется при помощи ее пластической радиальной деформации специальными фильерами или роликами. Процесс резки выполняется с помощью специального ножа гильотинного типа.

Правильно отрезные станки для арматуры широко используются на разнообразных металлообрабатывающих и металлургических производствах, а также в строительных организациях и на комбинатах ЖБИ. Станок правильно отрезной, цена которого напрямую зависит от фирмы производителя, является обязательным оборудованием для всех предприятий, работающих с проволокой и арматурой.

Рекомендуем ознакомится (читать) с инструментом которым также можно легко резать арматуру — с гидравлическим станком.

Особенности конструкции правильно отрезных станков

Правильно отрезной станок включает в себя станину, специализированный механизм, отвечающий за подачу и резание материала, а также правильный барабан. Как правило, оборудование этого типа комплектуется сварной станиной, на которую смонтированы все узлы и агрегаты. Основание станка снабжено специальными отверстиями, которые позволяют при помощи анкерных болтов закрепить станок на специальной площадке.

Для разматывания проволоки и арматуры из бухты применяется специализированный механизм, протягивающий материал через правильный барабан. Приводит в движение этот механизм специальный электродвигатель, размещенный на выходном валу. В зависимости от исполнения, станок правильно отрезной может комплектоваться разнообразным дополнительным оборудованием, таким как автоматический блок управления.

Работа стандартного оборудования этого типа основана на методе роликовой правки. На специализированный барабан устанавливается бухта проволоки, а ее конец через ролики подается в правильный блок, в котором осуществляется правка используемой заготовки. Так как правильные ролики размещаются в шахматном порядке и обладают скрещенными осями вращения, то их рабочая поверхность полностью облегают проволоку или арматуру. Эта особенность конструкции дает возможность осуществлять правки во всех плоскостях.

Сразу же за правильным блоком размещается отрезной. Этот элемент конструкции включает в себя стационарно закрепленный нож, снабженный специальным отверстием, а также специального концевого выключателя, при помощи которого устанавливается длина отрезаемой заготовки. В процессе работы, арматура передвигается по специальному желобу до того момента, пока не подойдет до концевого выключателя. В этот момент срабатывает отрезной механизм, который отрезает заготовку.

А вы знаете, что арматуру можно отрезать обычной угловой шлифмашиной, установив на неё диск для резки металла?

Основные достоинства правильно отрезных станков

Разнообразные типы производства, которые потребляют проволоку и арматуру в огромных количествах не могут обойтись без использования правильно отрезного оборудования, которое может работать с бухтами. Применение оборудования этого типа обладает огромным количеством преимуществ, среди которых особого внимания заслуживают:

- Средняя цена бухты с прокатом круглого сечения значительно ниже, чем прутьев суммарной длины.

- Применение правильно отрезных станков дает возможность существенно снизить количество отходов при резке арматуры.

- Для транспортировки бухт, нет нужды привлекать длинномерные грузовой транспорт, что дает возможность существенно снизить транспортные расходы.

Оборудование этого типа отличается высоким уровнем производительности, что позволяет уменьшить количество времени на производство одной единицы продукции.

Так как при строительстве вам придётся резать много разного материала, рекомендуем познакомиться со станком для резки камня.

Виды правильно-отрезных станков

На современном отечественном рынке присутствует оборудование этого типа как отечественного, так и зарубежного производства, которое обладает собственными достоинствами и недостатками. Для того чтобы не ошибиться в процессе выбора, необходимо подробнее рассмотреть особенности каждого типа продукции.

Оборудование немецкого и итальянского производства отличается прекрасным качеством исполнения, высоким уровнем производительности, но роликовые механизмы, которыми они комплектуются, плохо подходят для работы со стальной арматурой, так как она обладает нестабильными параметрами, такими как овальность, диаметр и пластичность. Еще одним недостатком оборудования итальянского и немецкого производства является достаточно высокая стоимость, которая в несколько раз выше, чем у отечественных аналогов.

Правильно отрезные станки китайского производства отличаются самой доступной ценой. Но при этом, они отличаются низким уровнем производительности и точностью реза, а также небольшим рабочим ресурсом и ненадежностью. Правка арматуры в оборудовании этого типа осуществляется при помощи роликовых механизмов, которые плохо подходят для работы с отечественной арматурой.

Оборудование отечественного производства также не может похвастаться высокой точностью реза, а также большой производительностью. Основным преимуществом отечественных правильно отрезных станков является то, что для правки прутьев применяется специальный фильер, который отлично справляется с отечественной арматурой.

Если вам необходим качественный правильно отрезной станок для проволоки, то лучше всего отдавать предпочтение продукции отечественных производителей. Оборудование этого типа обладает более высокой производительностью, чем китайские аналоги, а их стоимость значительно ниже чем, моделей, произведенных на территории Италии или Германии. Кроме того, оборудование отечественного производства оптимально подходит для работы с российской арматурой. Кроме того, оборудование этого типа отличается высоким уровнем ремонтопригодности, так как оно отличается достаточно простой конструкцией, а запасные части на них намного легче найти, чем на зарубежные аналоги.

Рекомендуем к прочтению статью об электрической виброрейке и принципе её работы.

betonzone.com

Правильно-отрезные станки

Правильно-отрезной станок – промышленное оборудование, которое используется для правки проволоки или металлического проката и автоматической резки на фрагменты установленной длины.

Характеристики Производитель Machinery Ø выправл. и отрезаемого проката, мм 6-12 Длины отрезаемых стержней, мм 0,5 — 12 Скорость правки, м/мин 35 Полная потребляемая мощность, кВт 7.5 Купить В кредит от 8726 Р/мес Характеристики Производитель ООО «Завод» Ø выправл. и отрезаемого проката, мм 12 Длины отрезаемых стержней, мм 12 Полная потребляемая мощность, кВт 7.5 Купить В кредит от 12833 Р/мес Характеристики Ø выправл. и отрезаемого проката, мм 4-14/4-10 Длины отрезаемых стержней, мм 300-8000 Скорость правки, м/мин 18-45 Точность резки, мм 3-6 Купить В кредит от 13486 Р/мес Характеристики Производитель ООО «Завод» Ø выправл. и отрезаемого проката, мм 5-14 Длины отрезаемых стержней, мм 30000 Скорость правки, м/мин 50 Полная потребляемая мощность, кВт 11 Купить В кредит от 18526 Р/мес Характеристики Производитель ООО «Завод» Ø выправл. и отрезаемого проката, мм 14 Длины отрезаемых стержней, мм 8600 Скорость правки, м/мин 50/60 Купить В кредит от 32060 Р/мес Характеристики Производитель ООО «Завод» Ø выправл. и отрезаемого проката, мм 12 Длины отрезаемых стержней, мм 6000 Скорость правки, м/мин 31.5 Полная потребляемая мощность, кВт 16.5 Купить В кредит от 34066 Р/мес Характеристики Ø выправл. и отрезаемого проката, мм 2-6 Длины отрезаемых стержней, мм 100-1200 Скорость правки, м/мин 140 Точность резки, мм 0.5 Полная потребляемая мощность, кВт 18.5 Купить В кредит от 71540 Р/мес Характеристики Ø выправл. и отрезаемого проката, мм 3-10 Длины отрезаемых стержней, мм 100-1200 Скорость правки, м/мин 60 Точность резки, мм 0.5 Полная потребляемая мощность, кВт 11 Купить В кредит от 81340 Р/мес Характеристики Производитель ОАО «СтанкоГомель» Ø выправл. и отрезаемого проката, мм 5-16 | 5-12 Длины отрезаемых стержней, мм 100-9000 Скорость правки, м/мин 30|45|60|90 Полная потребляемая мощность, кВт 18 Купить В кредит от 89366 Р/мес Характеристики Ø выправл. и отрезаемого проката, мм 5-12 Длины отрезаемых стержней, мм 100-1200 Скорость правки, м/мин 60 Точность резки, мм 0.5 Полная потребляемая мощность, кВт 11 Купить В кредит от 97673 Р/мес

Работа правильно-отрезного станка состоит из нескольких основных этапов. В первую очередь, заготовка подается в правильную рамку с помощью приводных роликов. В правильной рамке форму изделия корректируют установленные в специальные гнезда сухари, подвергая заготовку многократным поперечным изгибам. На выходе из узла проволоку или металлический профиль снова перехватывают приводные ролики, которые и направляют ее на подвижную стрелу с отрезным механизмом. В зависимости от потребностей производства, существует возможность регулировать длину отреза.

Большинство моделей правильно-отрезных станков могут работать с различными типами и формами проката (круг, квадрат, проволока, плоский профиль и т.д.). Как правило, перенастройка устройства проводится на месте в течение нескольких минут.

При автоматизированной подаче заготовок современный станок правильно-отрезной может производить выравнивание со скоростью до 30 метров в минуту. Резка материала на стержни, в свою очередь, происходит с такой же производительностью и возможностью установки длины отреза от 0,2 до 12 метров. Точность резки при этом обычно составляет около 0,2 мм.

Различные модели станков рассчитаны на обработку заготовок различной толщины (диаметра) и прочности. Наиболее простые модели предназначены для гибки и резки проволоки диаметром до 5 мм, а более мощные модификации дают возможность работать с прокатом сложной конфигурации. Закономерно, что цена таких правильно-отрезных станков несколько выше из-за более высоких требований к мощности правильных рамок и режущих механизмов.

В современных условиях необходимость купить правильно-отрезной станок возникает при:

- производстве метизных изделий и мелкосортного металлопроката: прутков, болтов, гаек, крепежных изделий, арматуры и т.д.;

- продаже проволоки из бухт и мерного профилированного проката;

- подготовке материалов для последующего складирования или использования для нужд производства/строительства.

www.euro-stanok.ru

Правильно-отрезной станок для проволоки

Правильно-отрезной станок для проволокиgeras (05 Декабрь 2010 — 21:47) писал:

столкнулся с проблемой после размотки.. пруток ровный как струна..НО… нужно делать кольца из ф10-12мм от 200мм-до500мм. и вот что получается.. рубим в размер, начинаем на вальцах катать, а она из за внутреннего напряжения выписывает такие вензиля блин.. задолбались править… пречем в 3хплоскостях, то овал то яйцо то ни пойми что… короче когда трактором дергаеш, таких проблем почти нет

На профстанках для гибки колец правится проволока только в одном направлении- в направлении гибки кольца и сразу гнется кольцом. Правильно-отрезной станок для проволоки Видел такой правильный блок на одном из станков Может кому подойдет у кого нет правильной рамкиПрикрепленные изображения

Правильно-отрезной станок для проволокиМне кажется достаточно как на гвоздильных станках по пять роликов в разных плоскостях.

Правильно-отрезной станок для проволоки На гвоздильных станках, и на станках для рабицы достаточно стационарного правильного устройства, а если отрезается длинная заготовка, то должна быть вращающаяся правильная рамка. Вот несколько правильно отрезных станков, на всех стоят вращающиеся рамки. Правильно-отрезной станок для проволокиDart_W (сегодня, 19:18) писал:

На гвоздильных станках, и на станках для рабицы достаточно стационарного правильного устройства, а если отрезается длинная заготовка, то должна быть вращающаяся правильная рамка.

Не согласен.Для более толстого правильного материала не целесообразно применять правильную рамку! Существует множество правильных станков одни с рамкой другие просто ролики 5 горизонтальных 4 тянущих потом опять 5 вертикальных и т.д,вообще много чего интересного. Правильно-отрезной станок для проволоки Хочу сделать правильно отрезной станок для проволоки диаметром от 2 до 5 мм. Приблизительные наброски станка готовы. С правильным барабаном вроде все ясно, с протяжным устройством тоже — у меня только загвоздка с отрезным устройством — не могу определиться какую конструкцию выбрать … Хочу сделать станок, чтобы в момент рубки не нужно было останавливать барабан и протяжку Видел варианты отрубки проволоки при помощи пневматики, отрубка при помощи ексцентрикового механизма и електромагнита. Думаю оптимальная схема для проволоки 2-5мм реализована на видео:http://www.youtube.com/watch?v=caXDdCCx_ZY&feature=player_embedded Хотелось бы детальнее взглянуть на конструкцию данного блока…Сообщение отредактировал Nick1: 28 January 2011 — 02:41

Правильно-отрезной станок для проволоки http://www.chipmaker.ru/topic/40844/ В этой теме описывается механизм отрезки для аналогичного станка. Правильно-отрезной станок для проволоки Т.к. правильной рамки нет и устройство ее я не представляю (если у кого есть какие чертежи — буду признателен), то пока решил делать на роликах. Отсюда несколько вопросов. 1. Расположение роликов? Один над другим или в шахматном порядке? 2. Должны ли ролики вращаться? 3. Протягивающие ролики — это просто прижимные болванки? 4. Вид правильной бороздки ролика? Набросал пару чертежей для диаметра 5 мм. Подскажите?5. Какие допуски в бороздках?

Прикрепленные изображения

Правильно-отрезной станок для проволоки MRDA Вот, рекомендую посмотреть: дёшево и сердито. ))) Правильно-отрезной станок для проволокиДа, классно! Но думаю у нас такие станки распространение вряд ли получат, народ не тот.

Правильно-отрезной станок для проволокиЗато как работает!

Правильно-отрезной станок для проволокиПодскажите, для правки 3мм проволоки 12Х18Н10Т какой диаметр роликов выбрать, если реализовывать этот агрегат с ручным приводом?

Правильно-отрезной станок для проволоки На видео диаметр роликов около 100мм. Думаю что для правки 3мм проволоки 12Х18Н10Т этот диаметр вполне подойдёт.Сообщение отредактировал Dart_W: 07 February 2011 — 16:49

Правильно-отрезной станок для проволокиДумаю ручной вариант с набором роликов врятли хорошо будет выравнивать провлоку диаметром 3мм.

Правильно-отрезной станок для проволокиЧто посоветуете? Ежели требуется раз в месяц изготовить в лучшем случае штук 200 деталей, (180мм распорка, концы по 30 мм в одной плоскости отогнуты в разные стороны на 5 град.)

Правильно-отрезной станок для проволоки В правильно-отрезных станках ролики используються в основном для правки квадрата, шестигранника, и др профилей. Для правки металла круглого сечения используется правильная рамка Правильно-отрезной станок для проволокиТак как же быть с 3 мм нержавейкой, 40 метров в месяц? — слепить правильную рамку с ручным приводом?

Правильно-отрезной станок для проволокиMRDA (29 Январь 2011 — 15:46) писал:

Должны ли ролики вращаться?

На то они и ролики!MRDA (29 Январь 2011 — 15:46) писал:

Вид правильной бороздки ролика? Набросал пару чертежей для диаметра 5 мм. Подскажите?

Смотря из какой стали они будут выполнены.Может быть и через месяц ровная канавка из за сильного напряжения на ролики будет выгрызать при останове и при старте тянущих роликов. А ролики можно взять за основу со станка для рабицы. Правильно-отрезной станок для проволокиЗдрасте. Я знаю принцып работы правильной рамки, но немогу панять как ее надо регулировать под разные диаметры проволки. Мне кажется что одной рамкой можно равнять разные диаметры проволки. Просто после установки ты разводиш втулки ивсе

Правильно-отрезной станок для проволоки Под каждый диаметр проволоки используются разные втулки (рамка не меняется) Первая и последняя втулки ставятся по оси, а средними происходит регулировка.www.chipmaker.ru

i-perf.ru

Правильно отрезной станок для проволоки своими руками

» Как правильно своими руками

Правильно-отрезной станок ПО2 (для ВР1 2,5-5мм)

ПО – серия автоматических правильно-отрезных станков для правки и рубки проволоки различных диаметров на мерные пруты любой длины. Наш правильно-отрезной станок работает полностью в автоматическом режиме и не требует постоянного присутствия оператора. За счет применения высокоточных механизмов правки проволоки во всех плоскостях станок позволяет выпускать идеально ровные и точные по длине пруты. При этом Вы можете использовать проволоку различного качества, а примененные нами технологии позволяют гарантировать Вам максимальную производительность, что дает Вам важное ценовое преимущество над конкурентами.

Сам по себе правильно-отрезной станок ПО прост и надежен. Данная модель станка не требует квалифицированных кадров и настраивается при запуске за считанные минуты. Перенастройка длины прута занимает 2-3 минуты. Станок занимает минимальную площадь и имеет малый уровень шума. Каждый станок перед продажей проходит проверку и тестирования с повышенной нагрузкой.

Все узлы станка сделаны из высокопрочных материалов, что позволит Вам эксплуатировать станок ПО для правки и рубки проволоки много лет в круглосуточном режиме с минимальным сервисным обслуживанием. При этом мы готовы предложить Вам самую низкую цену в СНГ. Гарантия на данный станок – 1 год. Всегда в наличии на складах России, Украины и Беларуси все необходимые запасные части для гарантийного и пост гарантийного обслуживания. А также, мы готовы бесплатно предоставить Вам чертежи на расходные части станка, чтобы облегчить и удешевить обслуживание станка.

В данной модели мы предоставляем чертежи на отрезные ножи, протяжные ролики и шестерни. Комплектация: размоточное устройство для бухт весом до 1000кг, блок правки и рубки прута, приемная стрела, техническая документация. Расходные материалы: отрезные ножи, подающие ролики, шестерни подающего вала.

Дополнительное оборудование: не требуется.

Для удобства работы рекомендуется приобрести дополнительное размоточное устройство.

Вы можете купить станок в России, Украине и Беларуси с доставкой прямо к Вам на производство по безналичному расчету в национальной валюте Вашей страны со всеми необходимыми документами. Мы также можем предложить экспорт в другие страны на самых выгодных условиях.

Данная модель станка является нашей собственной разработкой и уже более 10 лет успешно работает на десятках предприятий СНГ. Мы высоко ценим каждого нашего покупателя, строим взаимовыгодное сотрудничество на многие годы и будем рады предоставить Вам специалиста для монтажа, пуско-наладочных работы и обучения персонала бесплатно!

Скачать коммерческое предложение:

Станки для гибки проволоки

При массовом производстве любых изделий из проволоки (от маленьких крючков и ящиков в магазинах до больших транспортных контейнеров) необходимо оборудование по её подготовке. Материал необходимо отформовать, нарезать в размер, обработать торцы, придать необходимую форму и передать на сборочную операцию. Существует несколько технологических схем для выполнения этого объёма работы, которые реализуются на соответствующем оборудовании.

Станки для гибки проволоки из бухты

Гибка проволоки из бухты является самым экономичным, эффективным и производительным способом обработки. Процесс происходит следующим образом:

- бухта проволоки устанавливается на блок размотчика;

- с блока размотчика она подается в правильный блок станка, который представляет собой, как правило, роликовый, двухплоскостной механизм. Проволока на выходе деформируется и становится прямой;

- далее #8212; гибочно-отрезной узел. Здесь производится, гибка и отрезка.

Станок отрезной гибки проволоки.

Станки для гибки проволоки из мерного прутка.

Процесс отличается от предыдущего тем, что в загрузочный бункер помещается уже нарезанная в размер проволока. В этом случае потребуется дополнительно правильно-отрезной станок, что увеличивает стоимость оборудования (правда, гибочный в такой комплектации стоит дешевле). Тем не менее, применяется такой способ при необходимости обработки торцов отрезков проволоки (нарезка/накатка резьбы, снятие фасок, штамповка, высадка и т. п.). Такую обработку технологичнее производить после правки-нарезки, а после гибки #8212; получать уже готовое изделие.

Современные станки, работающие по обеим схемам, оснащёны ЧПУ, что позволяет им оперативно менять настройку и производить корректировку. Это обеспечивает высокую производительность и качество.

Технология гибки

Гибку на станках возможно осуществлять двумя основными методами:

Станок гибки проволоки.

Гибка обкаткой

Гибочный узел представляет собой внутренний палец и внешний ролик. В процессе гибки ролик обкатывает проволоку вокруг гибочного инструмента. Проволока гнется с тем радиусом, который имеет палец. Угол гибки задается упором. Как правило, гибка обкаткой осуществляется при радиусах гибки R = 1 ДП (здесь и далее: ДП #8212; диаметр проволоки). Гибочный инструмент имеет несколько радиусов гибки, и ЧПУ может на одной детали последовательно за одну установку выполнять несколько гибов с разными радиусами и углами.

Гибка проталкиванием

Этот метод применяется в том случае, когда необходимо изготовить сложные геометрические элементы:

- дуги с переменным радиусом;

- спирали;

- большие радиусы и т. п.

Обкатка в данном случае мало эффективна, а зачастую – и не возможна. Поэтому, применяется метод проталкивания.

Этот метод напоминает работу пружинонавивочных или 3-х валковых профилегибочных станков. Схема метода такова. Проволока подается вперед. При этом обкатывающий ролик, задавая степень деформации на гибочном инструменте, позволяет получать тот или иной радиус. В необходимых случаях, он может осуществить плавный переход из радиуса в радиус (в результате формируется гиб с переменным радиусом).

Достоинством этого метода является то, что, в отличие от обкатки, данная оснастка является более универсальной и не зависит от радиуса гибки. Но есть существенный недостаток: она может применяться с радиусом гиба не менее 5ДП.

Правильно-отрезной станок для проволоки.

Где купить

Компания «Обособленное подразделение «Вебер Комеханикс Украина»;

Компания предлагает одноголовочные станки «Numalliance» для гибки проволоки серий: FD, F2, F3, F4 и другие.

По указанным здесь адресам вы можете выбрать и приобрести другие модели станков для гибки.

Ручные правильно-отрезные станки для выпрямления арматуры и проволоки своими руками

Пайка сварка нихромовой никелин, и др. проволоки с помощью

Источники: http://metstanok.com/stanki/pravilno-otreznoy-stanok-po2-dlya-vr1-25-5mm.html, http://ipmet.ru/stanki-gibki-provoloki/, http://multiki-pro-sobak.ru/video/Z3Q2WWxwMTB3NUE%3D

Комментариев пока нет!

kakpravilno-sdelat.ru

инженер поможет — Станок правильно отрезной

В современном мире проявлением результатов работы мысли человека можно встретить в виде высоких небоскребов разных причудливых форм, мосты длиной в несколько тысяч метров, декоративные изделия со сложным рисунком поверхности. Все это является возможным благодаря изобретению такой разновидности композитного материала, как бетон, армированный стальными прутками, а также станкам с программным управлением.

Производство арматуры осуществляется специальными заводами. Обычно их так и называют, арматурными. Их мерой является погонный метр. Как правило, для упрощения транспортировки их наматывают на бухты с предварительным натяжением. Однако здесь, в силу этого фактора и круглой геометрии бухты, арматура или проволока приобретает форму спирали при разматывании.

В таком виде использовать арматуру невозможно по назначению. Здесь на помощь приходят правильно отрезные станки. Их основной функцией является выпрямление арматуры (проволоки) и резка под нужный размер.

Этот станок состоит из узла подачи, блока выпрямления, узла рубки и приемного лотка.

Узел подачи содержит прижимные ролики, которые разматывают арматуру из бухты и втягивают в станок. Блок выпрямления отвечает за распрямление. Узел рубки состоит из гильотины, который режет арматуру по заданному заранее размеру. Рубка может осуществляться вручную или автоматически при помощи электропривода. Приемный лоток служит для приема готовых прутков.

Разновидности правильно отрезных станков

В зависимости от конструкции блока выпрямления, узла рубки и наличия возможности регулирования скорости существуют следующие виды данных станков как стандартные, среднескоростные с инвертором и с летающей гильотиной, а также специальные.

Стандартные правильно-отрезные станки

Является самым распространенным вариантом. Здесь имеется минимальное количество элементов. Автоматически осуществляются процессы выпрямления и резки. Подача осуществляется вручную. Блок выпрямления представляет собой правильную рамку с сухарями. При вращении рамки происходят многократные изгибы проволоки в поперечном направлении. В зависимости от диаметра проволоки можно изменять положение сухарей относительно оси вращения правильной рамки.

Среднескоростные правильно-отрезные станки с инвертором и с летающей гильотиной

Они предназначены для обработки арматуры (проволоки) с диаметром до 18 мм. Их особенностью является то, что в них имеется возможность регулировки скорости втягивания. Причем электропривод узла подачи может работать в независимом режиме. Изменение скорости осуществляется при помощи инвертора.

У станков с летающей гильотиной узел выпрямления содержит гидравлический цилиндр вместо электродвигателя. Аналогично стандартным, в среднескоростных станках для выпрямления используется правильная рамка.

Специальные правильно-отрезные станки

Предназначены для обработки арматуры некруглого сечения и сложных форм. Для этого в них вместо вращающейся правильной рамки имеются ряд роликов разного диаметра, которые установлены во взаимно перпендикулярных плоскостях.

Благодаря такой конструкции выпрямление арматуры осуществляется быстрее чем в станках с рамкой. Скорость обработки может доходить до 100 метров в минуту.

Применение правильно отрезных станков

Применяется в таких сферах:

— строительство;

— машиностроение;

— приборостроение;

— производство таких железобетонных изделий, как элементы мостов, опоры и т.д.

Современный станок с ЧПУ XYZ 6090

Это оборудование предназначено для выполнения фрезерных и гравировальных работ в автоматическом режиме.

Используется для 2D и 3D обработки заготовок преимущественно из мягких материалов. Это дерево и его производные, акрил, пластик, оргстекло, а также цветные металлы (алюминий, латунь).

Станок выполнен закрытым. Все основные элементы управления расположены под столом.

Взаимодействие оператора осуществляется через персональный компьютер (ПК), который оснащен специальной платой. Это осуществляется при помощи программного обеспечения Type3, NCStudio. Первая предназначена для создания управляющей программы, а вторая используется для ее передачи в блок управления фрезерным станком. В функции NCStudio входит также общее управление работой станка. Поддерживаются такие форматы файлов, как G code, U00, MMG, PLT. Опционально в комплектации предусмотрен DSP контроллер, который позволяет работать со станком без подключения к нему ПК.

Его общая масса составляет 250 кг. Такая величина обусловлена массивной станиной из чугуна, что придает необходимую прочность станку и одновременно обеспечивает наилучшие условия для получения хорошей чистоты обработанной поверхности.

Размеры рабочей зоны по осям X, Y, Z равны 600х900х150 мм. Такие значения позволяют охватить большинство типовых работ по фрезеровке и гравировке плоских заготовок. За движение позиционера по осям X, Y, Z отвечает шаговый электропривод. Точность позиционирования довольно высока и составляет ± 0.05 мм. Для передачи момента от привода в направлениях осе X, Y и Z используются зубчатые и шарико-винтовые передачи соответственно. Применение последнего позволяет добиться уменьшения шума при работе станка.

Габариты рабочего стола равняются 720х1140 мм. Он имеет покрытие из алюминия, поверх которого установлены накладки из полимерного материала. Это сделано для предохранения поверхности стола от повреждений при контакте как с заготовкой, так и с инструментом. В самом столе предусмотрены Т-образные пазы для организации крепления заготовки.

Особенностью оборудования является шпиндель с пассивным водяным охлаждением. Это обеспечивает беспрерывную работу оборудования при высоких скоростях довольно продолжительное время, что актуально при массовом производстве.

Скорость вращения шпинделя может изменяться в диапазоне от 6000 до 24000 оборотов в минуту. Электрическая мощность равна 1,5 кВт.

Применяется для выполнения фрезерно-гравировальных работ в следующих сферах деятельности:

— приборостроение;

— производство мебели;

— деревообработка;

— приборостроение;

— изготовление ювелирных изделий, сувенирной продукции;

— прототипирование изделий любой сложности.

В дополнительной комплектации к станку предлагаются такие опции, как увеличение рабочей зоны по оси Z до 220 мм, мощности шпинделя до 2,2 кВт, дооснащение системами охлаждения фрезы и удаления стружки.

Дополнительная технологическая оснастка к этому станку включает в себя режущий и мерительный инструмент, приспособления для крепления.

Режущий инструмент состоит из набора фрез и граверов разного диаметра. Их выбор осуществляется в зависимости от размеров и материала заготовки.

Для измерения глубины пазов и высоты уступов можно использовать такой инструмент, как штангенглубиномер. Для отслеживания размеров внешних поверхностей больше подходят штангенциркули.

Для крепления фрез и граверов разного диаметра применяются дополнительные цанги. Фиксация заготовки на столе может осуществляться прихватами для Т-образного паза. Для гравировки цилиндрических поверхностей предусмотрено поворотное устройство.

engcrafts.com

| |||||||||||||||||||||||||||||

ukrlot.com

Как правильно выбрать рубильную машину. Советы экспертов производителя станков «МОЛОМ»

Описание: Дисковая рубительная машина – это распространенный вид станка, активно применяемый как небольшими, так и крупными деревообрабатывающими предприятиями для измельчения древесного сырья. В настоящий момент оборудование на рынке страны представлено очень хорошо. Как сделать правильный выбор и приобрести по-настоящему надежный станок? Решение подскажут эксперты производителя продукции марки «МОЛОМ». 5 факторов, на которые следует обращать внимание при выборе дисковой рубительной машины 1. Приемное окно. Его размер не является показателем того, какого диаметра древесину может перерабатывать оборудование. Для этого следует обратить внимание на рубящий механизм, а также мощность силового агрегата. 2. Регулировка размера щепы. Одна из основных особенностей современных рубительных машин. Ее наличие делает станки универсальными в решении вопроса изготовления щепы для различных сфер применения. Важно отметить, данная функция не должна быть реализована с помощью набора прокладок. Размер щепы на выходе регулируется исключительно изменением положения ножей. 3. Контрножи. Они служат опорой в процессе измельчения древесного сырья. Их наличие обязательно! Не допускается использование в этих целях корпуса станка. 4. Крепление ножей. Чтобы предупредить возможные экстренные ситуации, связанные с отрывом ножей, их крепления должны быть максимально надежные и качественные. Неприемлемо использование в качестве болтовых соединений бытовых метизов. 5. Толщина рубильного диска. Подбирается наиболее оптимальный показатель в зависимости от интенсивности работы и типа перерабатываемого сырья. Процесс измельчения сопряжен с трением, что вызывает перегрев диска. Данному фактору необходимо уделить пристальное внимание, дабы в дальнейшем избежать внезапной поломки станка. Вышесказанные советы позволят начинающему предпринимателю грамотно выбрать оптимальное оборудование для предприятия и избежать в дальнейшем возникновение нештатных ситуаций. Справка: Купить рубительную машину, а также другое деревообрабатывающее оборудование марки «МОЛОМ» можно, предварительно связавшись с менеджерами компании – производителя по телефонам: 8-800-2000-222, 8-8332-58-02-74, 8-495-419-06-31. По материалам: «Торговый Дом «Котельничский Механический Завод» E-mail: [email protected]

Телефон: 8-800-2000-222

Дата публикации: 13 апреля 2016

Местонахождение: Москва, Москва и Московская обл., Россия

promplace.ru

Правильно отрезной станок для арматуры и проволоки: виды и особенности

Правильно отрезной станок для арматуры является специализированным оборудованием, которое предназначено для резки и выпрямления стального проката с круглым сечением, который поставляется в бухтах. Оборудование этого типа может применяться для обработки периодического и гладкого профиля.

Правильно отрезной станок для арматуры является специализированным оборудованием, которое предназначено для резки и выпрямления стального проката с круглым сечением, который поставляется в бухтах. Оборудование этого типа может применяться для обработки периодического и гладкого профиля.

Правка арматуры выполняется при помощи ее пластической радиальной деформации специальными фильерами или роликами. Процесс резки выполняется с помощью специального ножа гильотинного типа.

Правильно отрезные станки для арматуры широко используются на разнообразных металлообрабатывающих и металлургических производствах, а также в строительных организациях и на комбинатах ЖБИ. Станок правильно отрезной, цена которого напрямую зависит от фирмы производителя, является обязательным оборудованием для всех предприятий, работающих с проволокой и арматурой.

Рекомендуем ознакомится (читать) с инструментом которым также можно легко резать арматуру — с гидравлическим станком.

Особенности конструкции правильно отрезных станков

Правильно отрезной станок включает в себя станину, специализированный механизм, отвечающий за подачу и резание материала, а также правильный барабан. Как правило, оборудование этого типа комплектуется сварной станиной, на которую смонтированы все узлы и агрегаты. Основание станка снабжено специальными отверстиями, которые позволяют при помощи анкерных болтов закрепить станок на специальной площадке.

Для разматывания проволоки и арматуры из бухты применяется специализированный механизм, протягивающий материал через правильный барабан. Приводит в движение этот механизм специальный электродвигатель, размещенный на выходном валу. В зависимости от исполнения, станок правильно отрезной может комплектоваться разнообразным дополнительным оборудованием, таким как автоматический блок управления.

Работа стандартного оборудования этого типа основана на методе роликовой правки. На специализированный барабан устанавливается бухта проволоки, а ее конец через ролики подается в правильный блок, в котором осуществляется правка используемой заготовки. Так как правильные ролики размещаются в шахматном порядке и обладают скрещенными осями вращения, то их рабочая поверхность полностью облегают проволоку или арматуру. Эта особенность конструкции дает возможность осуществлять правки во всех плоскостях.

Сразу же за правильным блоком размещается отрезной. Этот элемент конструкции включает в себя стационарно закрепленный нож, снабженный специальным отверстием, а также специального концевого выключателя, при помощи которого устанавливается длина отрезаемой заготовки. В процессе работы, арматура передвигается по специальному желобу до того момента, пока не подойдет до концевого выключателя. В этот момент срабатывает отрезной механизм, который отрезает заготовку.

А вы знаете, что арматуру можно отрезать обычной угловой шлифмашиной, установив на неё диск для резки металла?

Основные достоинства правильно отрезных станков

Разнообразные типы производства, которые потребляют проволоку и арматуру в огромных количествах не могут обойтись без использования правильно отрезного оборудования, которое может работать с бухтами. Применение оборудования этого типа обладает огромным количеством преимуществ, среди которых особого внимания заслуживают:

- Средняя цена бухты с прокатом круглого сечения значительно ниже, чем прутьев суммарной длины.

- Применение правильно отрезных станков дает возможность существенно снизить количество отходов при резке арматуры.

- Для транспортировки бухт, нет нужды привлекать длинномерные грузовой транспорт, что дает возможность существенно снизить транспортные расходы.

Оборудование этого типа отличается высоким уровнем производительности, что позволяет уменьшить количество времени на производство одной единицы продукции.

Так как при строительстве вам придётся резать много разного материала, рекомендуем познакомиться со станком для резки камня.

Виды правильно-отрезных станков

На современном отечественном рынке присутствует оборудование этого типа как отечественного, так и зарубежного производства, которое обладает собственными достоинствами и недостатками. Для того чтобы не ошибиться в процессе выбора, необходимо подробнее рассмотреть особенности каждого типа продукции.

Оборудование немецкого и итальянского производства отличается прекрасным качеством исполнения, высоким уровнем производительности, но роликовые механизмы, которыми они комплектуются, плохо подходят для работы со стальной арматурой, так как она обладает нестабильными параметрами, такими как овальность, диаметр и пластичность. Еще одним недостатком оборудования итальянского и немецкого производства является достаточно высокая стоимость, которая в несколько раз выше, чем у отечественных аналогов.

Правильно отрезные станки китайского производства отличаются самой доступной ценой. Но при этом, они отличаются низким уровнем производительности и точностью реза, а также небольшим рабочим ресурсом и ненадежностью. Правка арматуры в оборудовании этого типа осуществляется при помощи роликовых механизмов, которые плохо подходят для работы с отечественной арматурой.

Оборудование отечественного производства также не может похвастаться высокой точностью реза, а также большой производительностью. Основным преимуществом отечественных правильно отрезных станков является то, что для правки прутьев применяется специальный фильер, который отлично справляется с отечественной арматурой.

Если вам необходим качественный правильно отрезной станок для проволоки, то лучше всего отдавать предпочтение продукции отечественных производителей. Оборудование этого типа обладает более высокой производительностью, чем китайские аналоги, а их стоимость значительно ниже чем, моделей, произведенных на территории Италии или Германии. Кроме того, оборудование отечественного производства оптимально подходит для работы с российской арматурой. Кроме того, оборудование этого типа отличается высоким уровнем ремонтопригодности, так как оно отличается достаточно простой конструкцией, а запасные части на них намного легче найти, чем на зарубежные аналоги.

Рекомендуем к прочтению статью об электрической виброрейке и принципе её работы.

betonzone.com