Рейсмус и фуганок. В чем разница и можно ли обойтись только одним станком?

Вопрос, чем отличаются рейсмусовый и фуговальный станки, очень часто возникает у новичков в столярном деле. Особенно у тех, кто не имел возможности в живую увидеть как работают эти станки в мастерской. И действительно, читая в интернете статьи или даже смотря видео, несведующему человеку зачастую сложно понять какая между ними разница. Ведь результат обработки и тем и другим станком кажется одинаковым — ровная поверхность деревянной заготовки.

В чем все таки разница?

Несмотря на то, что оба станка относятся к строгальному типу деревообрабатывающих станков, между ними существует существенная разница.

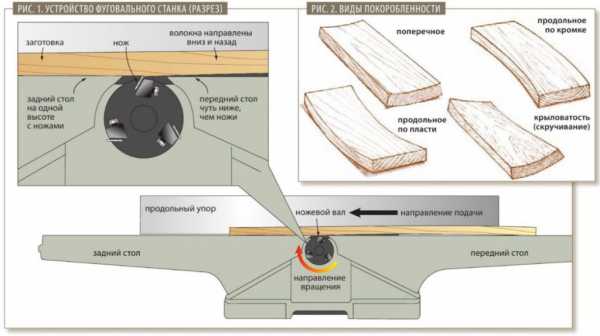

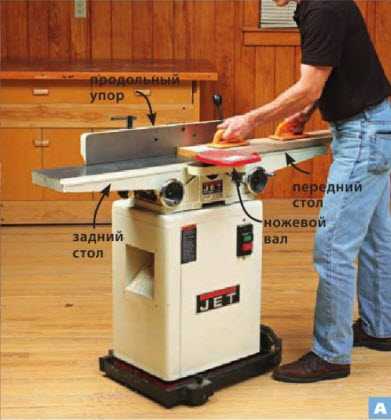

Фуговальный станок предназначен для прямолинейного строгания плоскости деревянных заготовок. Обрабатывающий узел станка — круглый ножевой вал с несколькими ножами. Вал смонтирован таким образом, что перемещая заготовку по горизонтальному рабочему столу, происходит строгание нижней стороны заготовки. Таким образом, нижняя сторона заготовки может быть идеально выровняна. Также, используя направляющую линейку (боковой упор), можно задать заготовке требуемый угол между нижней и боковой плоскостью. Помимо этого есть возможность обрабатывать кромку заготовки — снимать фаску, располагая направляющую линейку под углом к рабочему столу.

-

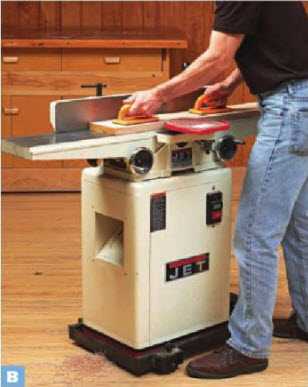

- Пример — фуговальный станок JET

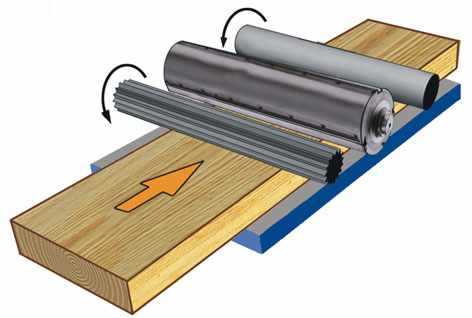

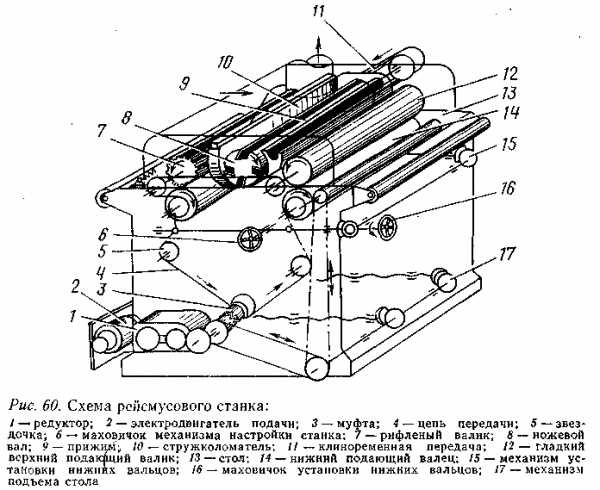

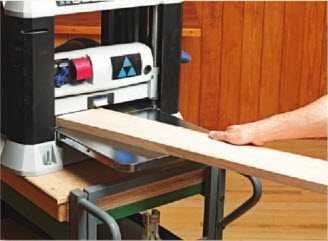

Рейсмусовый станок также предназначен для плоского простругивания заготовок и режущий инструмент также ножевой вал. Однако в отличие от фуганка, вал расположен сверху от заготовки, соответственно он обрабатывает верхнюю плоскость заготовки а не нижнюю. Нижняя же пласть заготовки упирается в рабочий стол. Таким образом рейсмусовый станок способен калибровать заготовку в размер по толщине.

-

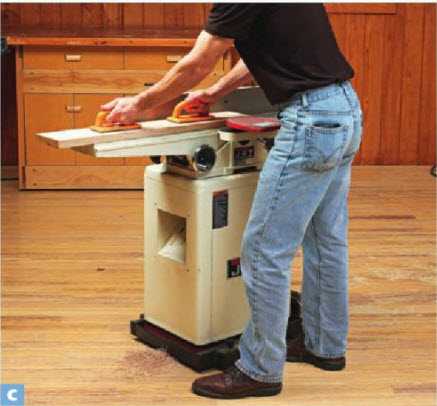

- Пример — рейсмусовый станок JET

Таким образом, получается, что фуганок и рейсмус имеют разные возможности: фуганок может выровнять базовую плоскость заготовки, но не может откалибровать заготовку по толщине, рейсмус же наоборот, имеет возможность придать заготовке требуемую толщину, но не сможет выровнять сторону заготовки, если только одна из сторон уже не выровняна до использования рейсмуса.

Говоря простыми словами, фуганок делает ровную базовую плоскость, а рейсмус делает вторую сторону заготовки параллельной первой стороне. Рейсмус не может сделать из кривой заготовки прямую, а фуганок не может откалибровать заготовку по толщине.

Классическая технология деревообработки предписывает наличие обоих станков в столярной мастерской. Их возможности отлично дополняют друг друга: сначала на фуганке задается прямая базовая плоскость, а затем рейсмусом задается необходимая толщина заготовки. На выходе, после такой обработки, получается заготовка ровная с обоих сторон и при этом одинаковой толщины по всей длине.

Можно ли избежать покупки обоих станков и обойтись только одним из них?

Этот вопрос возникает у новичков, сразу же после того, как они разбираются с первым вопросом. Вопрос, безусловно правильный, ведь купить один станок дешевле чем купить два, да и место в мастерской один станок займет меньше. И в общем-то, ответ на этот вопрос — да, в некоторых случаях можно обойтись только одним станком.

Во первых, перед покупкой станков стоит понять, какого рода изделия вы планируете делать в своей мастерской: для изготовления небольших изделий для дома из покупного мебельного щита можно обойтись вообще без этих станков, конечно если вы не планируете уменьшать толщину щитов и их кривизна для вас не критична. Для некоторых типов изделий вполне возможно, что вам понадобится только один из этих станков.

Во вторых, для каких-то типов работ фуговальный станок может быть заменен ручным электро рубанком. Также в интернете можно найти примеры множества самоделок для фугования и рейсмусования, в том числе рейсмус из тех же электро рубанков. Например, как в этом видео:

Еще один вариант избежать покупки двух станков — приобрести комбинированный вариант: фуговально-рейсмусовый станок, который сочетает в себе оба способа обработки. Вот пример такого станка:

-

- верхний фуговальный модуль готов к работе

-

- крышка стола откидывается и можно использовать рейсмус

Стоит помнить, что самодельные станки и комбинированные варианты заводского производства — это в любом случае

Благодарю за внимание! Всем удачи в ремесле!

Читайте новые заметки раньше всех – подписывайтесь на канал в Телеграм!

Общайтесь и задавайте вопросы автору блога ВКонтакте!

www.strelnawood.ruJet, Кратон, Корвет, Scheppach, Metabo

В последнее врем все чаще в домашних условиях или в промышленности устанавливается фуговально-рейсмусовые станки. Существует огромное количество методов обработки древесины, но все они имеют определенные сходства. Отдельными методами обработки можно назвать фугование и рейсмусование, которые имеют огромное количество сходство. Именно поэтому при создании оборудования, на котором проводятся рассматриваемые процессы, многие производители решили объединить фуганок и рейсмус. Результатом стало появление отдельной категории оборудования. Он несколько отличается от более распространенных фуговальных моделей. Главное отличие заключается в установке упоров и калибра, которые позволяют с более высокой точностью проводить срезание слоев древесины с поверхности.

Фуговально-рейсмуcовый станок Jet

Фуговально-рейсмуcовый станок JetОсобенности процессов фугования и рейсмусования

Фуганок и строгальные станки позволяют обрабатывать древесину. Строгание – процесс изменения характеристик древесины, при котором подаваемый материал или инструмент совершает возвратно-поступательное движение для снятия верхнего слоя материала во время обработки. Ранее для выполнения подобной работы использовались ручные инструменты, но последние десятилетия для повышения показателя производительности используют фуговально-рейсмусовый станок или другие модели. Во время обработки используемое оборудование проводит снятие верхнего слоя древесины по всей длине бруса.

Строгальные инструменты и фуговально-рейсмусовые станки используются для достижения следующих целей:

- уменьшения высоты заготовки путем снятия нескольких слоев древесины;

- для получения поверхности необходимого качества. степень шероховатости зависит от типа ножей, их количества и диаметра барабана;

- удаления дефектов поверхности;

- создания кромок определенного типа. параллельный упор позволяет размещать заготовки под определенным углом к барабану с лезвием;

- некоторые модели, снятия коры путем черновой обработки для получения материала, которые будут пропущены через фуговально-рейсмусовый станок.

Подключение аспирации на станке Jet

Издавна для финишной обработки использовался фуганок. Использовался фуганок в качестве ручного инструмента для снятия поверхностного слоя. Фуганок используется для строгания большого объема древесины. Передвигая фуганок по всей длине заготовки, мастер с высокой периодичностью проводит удаление слоев, от силы нажатия можно регулировать их величину.

Ножи Helical у фуговально-рейсмусного станк а Jet 54 A

Для дома можно использовать ручной инструмент или фуговально-рейсмусовый станок. Стоит учитывать нижеприведенные моменты:

- Фугование – своего рода разновидность строгания. Отличительной особенностью подобного процесса назовем подачу заготовки большой длины. Во время воздействия режущего инструмента и подачи заготовка может прогибаться, что значительно снижает точность обработки. Для предотвращения деформации заготовки во время фугования станина имеет большие размеры, устройство оснащено прижимным механизмом. Фугование проводится исключительно для доведения поверхности до нужного класса шероховатости, толщина материала выдерживается с малой точностью.

- Рейсмусование – несколько иной тип обработки, позволяет получить поверхность более высокого качества. Используется в случае, когда заготовка имеет относительно небольшие размеры. Особенностью станков, которые относятся к этому классу, можно отнести возможность установки калибра. При рейсмусовании устанавливается то, какая будет выдержана толщина получаемой детали. По установленному калибру можно прогонять все заготовки.

Как правило, фуговально-рейсмусовый строгальный станок, который используется для получения древесины с высоким качеством поверхности, объединяет в себе функции фугования и рейсмусования. Фуговально-рейсмусовый станок получил широкое распространение благодаря объединению двух операций.

Особенности конструкции

Строгание по дереву, при совмещении функции рейсмусования и фугования, проводится при использовании специальных станков. Фуговально-рейсмусовый станок по дереву имеет нижеприведенные особенности:

- подобная модель совмещает в себе две самые востребованные технологии обработки дома и в промышленном производстве;

- как правило, при создании используется современный электродвигатель с высокой тяговой силой. Современные электродвигатели обладают малым электропотреблением при высокой производительности, однако очень восприимчивы к перегреву. Для этого снабжаются датчиками температуры, которые при срабатывании проводят отключение системы;

- строгальный стол используется для базирования. Строгание по дереву проводят при ручной или автоматической подаче;

- устройство может снабжаться упорами для установки заготовки под определенным углом. Как правило, обработку по дереву может проводиться при установке угла в диапазоне от 0 до 45°;

- фуговально-рейсмусовый станок для дома или промышленного использования может проводить снятие различного слоя материала, как правило, не больше 5 миллиметров;

- рейсмусование по дереву предусматривает обработку по установленному калибру. Для этого конструкция имеет устройство автоподачи. Для значительно повышения качества поверхности при обработке дома или на промышленном заводе снижается глубина врезания за один проход. Некоторые модели могут за один проход снимать около 2-х миллиметров.

Вышеприведенные особенности характеризуют фуговально-рейсмусовый станок по дереву. Современный бытовой вариант исполнения имеет небольшие габаритные размеры, может устанавливаться на пол без фундаментной плиты. Питание может проходить от стандартной сети с напряжением 220 В. К другим особенностям отнесем интуитивный блок управления, а также малый уровень шума во время выполнения строгания по дереву.

Основные технические характеристики

Строгальный или фуговально-рейсмусовый тип станка можно охарактеризовать по определенным признакам, по которым зачастую проводится выбор модели. К основным характеристикам можно отнести:

- Частота вращения строгального вала. Чем выше скорость вращения режущего инструмента, тем более высокое качество можно получить при проведении фугования или рейсмусования по дереву. При повышении частоты оборотов значительно повышается нагрузка на привод. Именно поэтому при высокой частоте строгания значительно снижается глубина резания за один проход. Современные модели имеют частоту вращения вала около 10 000 об/мин. Высокая скорость вращения вала приводит к повышению нагрузки на элементы крепления, установленные подшипники и другие связанные детали. Именно поэтому с повышение показателя скорости вращения значительно повышается стоимость конструкции.

- Диаметр вала также можно назвать важным показателем. Этот показатель оказывает влияние на то, сколько максимально снимается материала за один проход. С увеличением диаметра повышается нагрузка. Для дома можно приобрести модель, которая имеет вал с диаметром 50 миллиметров или больше. Кроме этого стоит учитывать, что увеличение диаметра вала приводит к значительному увеличению габаритов станков.

- Некоторые модели позволяют проводить обработку сразу с двух сторон. Двусторонние варианты исполнения значительно повышают производительность обработки. Однако этот момент делает конструкцию более дорогой и сложной.

- На строгальном валу размещено определенное количество ножей. Ножи имеют определенные размеры: длину, ширину, толщину. Длина ножа определяет то, какой ширины может быть подана заготовка в зону резания. Фугование и иной тип обработки может проводиться исключительно по ширине заготовки. В противном случае добиться нужного результата довольно сложно. Высота ножа определяет то, насколько глубоко они могут врезаться за один проход. Толщина используемого металла при изготовлении определяет то, как долго барабан с ножами может использоваться без замены. Малая толщина ножа определяет быстрое его истирание. Поэтому при выборе подобного оборудования следует обращать внимание на параметры установленных ножей.

- Мощность электродвигателя – один из основных показателей, которые следует учитывать при выборе фуговально-рейсмусовых станков. Для домашнего использования приобретают модели с мощностью около 2 кВт. Ее зачастую достаточно для решения бытовых задач. Для промышленного применения выбирают модели, на которых устанавливаются электродвигатели мощностью более 3 кВт. Как правило, питание проходит от сети 220В, но есть варианты исполнения, которые питаются от сети 380В. Трехфазные варианты исполнения имеют повышенное энергопотребление.

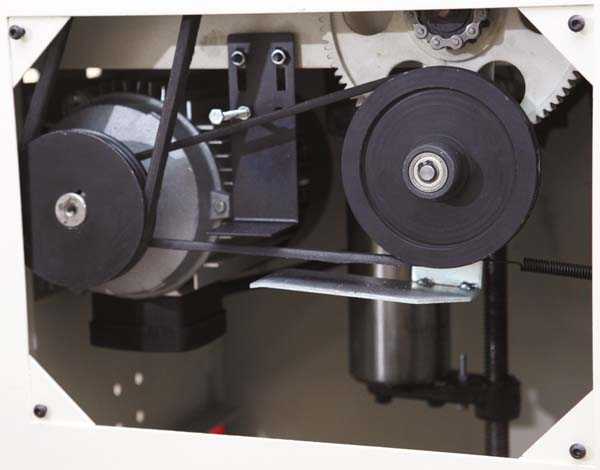

- Тип привода, который используется для передачи вращения режущему элементу. Практически все фуговально-рейсмусовые станки имеют клиноременную передачу. Особенностью клиноременной передачи является то, что она может передавать всю мощность с минимальными потерями. При этом изменение диаметров шкивов позволит отрегулировать количество оборотов на выходе. Ремень при повышении нагрузки может проскальзывать на шкиве, что защищает выходной вал электродвигателя от деформации. Существуют и более современные методы защиты электродвигателя от перегрузки, но рассматриваемый самый просто и надежный.

- Уровень шума во время работы можно назвать также важным показателем. Применение деталей, изготовленных с высокой точностью, позволяет снизить уровень шума во время работы.

- Количество ножей также определяет производительность модели. На барабане устанавливается два или более ножей. Фуговально-рейсмусовый станок высокой производительности имеет несколько ножей.

- Максимальная ширина подаваемой заготовки – один из наиболее важных показателей. Как правило, показатель ширины подаваемой заготовки приближен к показателю длины устанавливаемых ножей, но чуть меньше.

- Как ранее было отмечено, рейсмусование и фугование проводится для получения чистовой поверхности при правильной фиксации дерева. Деформация заготовки во время подачи не допускается. Поэтому важным показателем является также то, какие габаритные размеры должна иметь заготовка: длина и толщина.

- Габаритные размеры станка по дереву также играют важную роль. Во время установки станка следует обеспечить доступ к нему со всех сторон. При выборе модели следует обращать внимание на ее длину и ширину, высота, как правило, стандартная.

- Тип станины также можно назвать важным параметром. Станина используется для базирования оборудования, а также гашения вибрации. При изготовлении зачастую используется металл. Вид конструкции станины определяет устойчивость фуговально-рейсмусового станка.

- Вес конструкции – следующий критерий выбора. Чем больше вес, тем больше требований к ее установке. Тяжелые фуговально-рейсмусовые станки следует устанавливать на специальные фундаментные плиты. Обычные варианты исполнения для дома имеют вес всего несколько десятков килограмм, что позволяет их устанавливать без создания специального основания.

- Глубина строгания за один проход может быть различной. Этот показатель является важным критерием, так как определяет производительность выбранной конструкции. Большая часть моделей рассматриваемого типа оборудования способны проводить снятие за один проход слой материала толщиной до 5 миллиметров. Однако это не значит, что при чистовом проходе можно выставить подобное значение. С повышением чистоты вращения барабана с лезвиями значительно снижается и глубина строгания.

- Угол наклона параллельного упора. Параллельный упор определяет возможность обработки заготовки под углом. Это зачастую необходимо для образования фасок и наклонных поверхностей.

- Подача может быть ручной и автоматической при помощи упора. При ручной подаче проводится черновое снятие материала, при автоматической – чистовое. Автоматическую подачу можно охарактеризовать скоростью. Как правило, она составляет около 10 м/мин. Некоторые модели позволяют регулировать скорость подачи.

Вышеприведенные моменты можно назвать основными. Практически все современные модели имеют схожие характеристики. Поэтому провести выбор довольно просто.

В заключение отметим, что есть несколько производителей, которые проводят производство фуговально-рейсмусовых станков, используемых для фугования и рейсмусования. Бытовой вариант исполнения может стоить около 500$. Производят оборудование как российские, так и зарубежные компании. Примером можно назвать станки фирмы JET или MAKITA, PARITET и Metado. Популярность некоторых брендов высока, другие менее востребованы. Цена может зависеть не только от функциональности, мощности и других характеристик, но и ценовой политики производителя бренда.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

JPT-310 Станок фуговальный рейсмусовый. Паспорт, схемы, описание, характеристики

Сведения о производителе фуговально-рейсмусового станка JPT-310, JPT-310HH

Поставщиком фуговально-рейсмусового деревообрабатывающего станка JPT-310 является JPW Tools AG Швейцария, которое является дочерним предприятием акционерного общества Walter Meier (Tool) AG. Адрес сайта: www.jettools.com

На территории России продукцию компании Jet эксклюзивно представляет компания ИТА-СПб г.Санкт-Петербург, основанная в 2004-ом году, как дочернее подразделение, наделенное всеми правами по продаже, продвижению и техническому обслуживанию.

Станки, выпускаемые компанией JPW Tools AG, Швейцария, Китай

JPT-310 Станок фуговально-рейсмусовый стационарный. Назначение, область применения

фуговальный рейсмусовый деревообрабатывающий станок JPT-310 (далее станок) предназначен для фугования и строгания в

Станок JPT-310 имеет следующие модификации:

- JPT-310 — станок имеет трехножевой традиционный ножевой вал. Может питаться от сети 220В или 380В;

- JPT-310НН — станок имеет ножевой вал helical. Может питаться от сети только 380В.

- JPT-310MXPRO — станок имеет ножевой вал helical. Может питаться от сети только 380В.

Станок JPT-310 предназначен для индивидуальной эксплуатации и совмещает в себе две самые востребованные функции: фугование и рейсмусование.

Для проведения работ на рейсмусе предусмотрено откидывание фуговальных столов. Деревянная заготовка захватывается сверху двумя металлическими валами диаметром 4 см и протягивается со скоростью 7 м/мин, прижимаясь нижней плоскостью к рейсмусовому столу. На переднем валу имеется насечка для исключения прокручивания вала. Если рейсмус не используется то вращение валов можноотключить.

Высота стола для рейсмусования меняется с помощью вращающегося маховика. Точная отладка осуществляется благодаря шкале с миллиметровой разметкой, позволяющей регулировать начало отсчета.

Jet JPT-310 комплектуется мощным и «тяговитым» двигателем, который обеспечивает высокую производительность. Моторы этого типа требовательны к соблюдению температурного режима, поэтому станок оснащен датчиком перегрева, отключающим питание, когда нужен перерыв на охлаждение.

На верхнем столе производят фугование или строгание под углом с использованием параллельного упора, который регулируется в диапазоне от 0 до 45°. Максимальная величина съема материала 3 мм.

Для рейсмусования (калибрования деталей по толщине) предназначен нижний стол и устройство автоподачи заготовок. В данном случае максимальная глубина строгания за один проход составляет 4,5 мм.

Обладая широкой функциональностью и высокой производительностью, станок весит 230 кг.

На станках не допускается обработка металлов, асбоцементных материалов, камня и подобных материалов, мягких пластмассовых и резиноподобных материалов.

Станок работает от сети переменного тока напряжением 220 или 380 В частотой 50 Гц.

Станок может эксплуатироваться в нормальных климатических условиях:

- температура окружающей среды от 1 до 35 °C

- относительная влажность воздуха до 80 % при температуре 25 °C

Особенности фуговально-рейсмусового станка Jet JPT-310, JPT-310 hh, JPT-310MXPRO

- Быстрый подъём стола, переход с фугования в режим работы рейсмусом;

- Отшлифованные чугунные столы гарантируют оптимальное скольжение заготовок;

- Эксцентриковое перемещение по высоте подающего и разгрузочного столов позволяет производить быструю установку глубины фугования;

- Включаемая/отключаемая работа валов рейсмуса, двигающих заготовку;

- Большой параллельный упор, наклоняемый до 45°, с возможностью применения обеих сторон на поверхности рабочего стола;

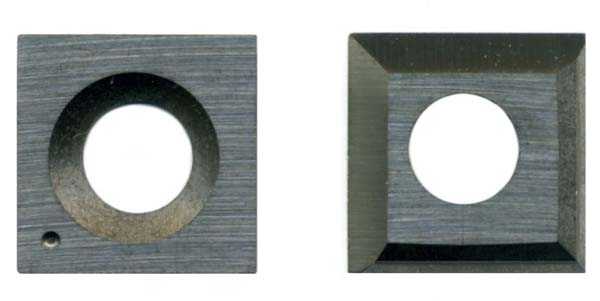

- Станки JPT-310 hh, JPT-310MXPRO в комплектуются ножевым валом helical с 48 твёрдосплавными ножами размером 15х15х2,5 мм.

Особенности фуговально-рейсмусового станка JPT-310 hh, JPT-310MXPRO с ножевым валом helical

Строгальные станки JET JPT-310НН и JPT-310MXPRO с ножевым валом под торговым названием helical обеспечивают высокое качество поверхности заготовки благодаря расположению лезвий по спирали (Helix) ножевого вала.

На валу helical имеет вместо одного плоского ножа во всю ширину вала на небольшом расстоянии друг от друга установлены твердосплавные квадратные пластинки с небольшим закруглением и заточкой на всех четырёх сторонах. Причём каждая такая «полоска» (в данной модели их четыре, каждая состоит из 18 пластин) располагается по спирали со смещением между рядами. Конечно, такой вал сложнее в изготовлении, но и преимуществ очень много. Режущая кромка каждого ножа направлена под небольшим углом к обрабатываемой поверхности — это обеспечивает более чистый рез, при вращении вала ножи входят в заготовку поочередно — значит, равномернее распределяется нагрузка и значительно, в несколько раз, снижается уровень шума. Отходов производства, то есть опилок, от таких ножей меньше, чем от «обычных» — следовательно, меньше забивается система пылеудаления. Ну и с точки зрения срока службы разница огромна.

Если обычные ножи надо время от времени перетачивать и настраивать их положение относительно фуговального стола, то здесь достаточно просто отвернуть крепёжные винты и повернуть ножи.

Нередки ситуации, когда ножи валов приходится отдавать в переточку из-за одного не замеченного в заготовке гвоздя — на валу helical достаточно повернуть или заменить лишь несколько пластинок (10 запасных ножей и винтов для их крепления входят в комплект поставки станка).

Положение ножей в гнёздах вала helical фиксированно, никаких дополнительных настроек «по высоте» вообще не нужно. Кстати, именно поэтому на станках, для которых предусмотрены такие валы (310 и 410 всех модификаций), имеется возможность регулировки высоты не только подающего, но и приёмного стола.

Примечательно, что модифицировать «обычный» станок, поставив на него вал helical, реально и самостоятельно. Сначала можно приобрести «обычную» модификацию, а в дальнейшем просто заменить вал. Таким образом, затраты на приобретение оборудования «растягиваются» во времени, для коммерческого использования это бывает очень важно.

Стандартная комплектация

- 3-х ножевой или строгальный вал «helical»

- 100 мм вытяжной штуцер

- Ручной прижим заготовки

- Параллельный упор

- Защита строгального вала

- Инструмент для обслуживания

- Список деталей

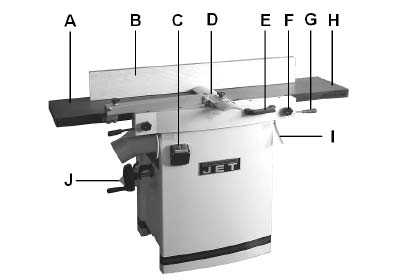

JPT-310 Общий вид фуговального рейсмусового станка

Фото фуговального рейсмусового станка JPT-310

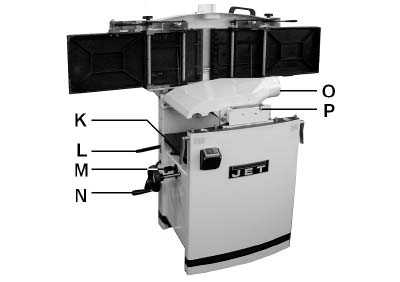

Режим рейсмусоввания на станке JPT-310

Ножевой вал helical и подающие валы на станке JPT-310HH

Рейсмусовый стол и маховик подъема-опускания стола на станке JPT-310

Электродвигатель на станке JPT-310

Фуговальный стол на станке JPT-310

Фуговальный стол в поднятом положении на станке JPT-310 HH

видны рычаги регулирования высоты на подающем и разгрузочном столах

Строгальный вал helical для станка JPT-310HH

Расположение составных частей рейсмусового станка JPT-310

Расположение составных частей станка JPT-310

- A — разгрузочный стол

- B — упор заготовки

- C — переключатель ВКЛ/ВЫКЛ

- D — кожух ножей

- E — поворотная ручка

- F — зажимной винт стола

- G — регулировочная ручка стола

- H — загрузочный стол

- I — корпус регулировки стола

- J — вилка

Расположение составных частей станка JPT-310

- K — рейсмусовый стол

- L — ручка для включения/выключения подачи

- M — стопорный винт рейсмусового стола

- N — регулировочный винт стола

- O — защитный кожух для выбрасываемой стружки

- P — разблокировка защитного кожуха

Замена строгальных ножей рейсмусового станка JPT-310

Выставление строгального ножа станка JPT-310

Тонкая регулировка строгальных ножей станка JPT-310

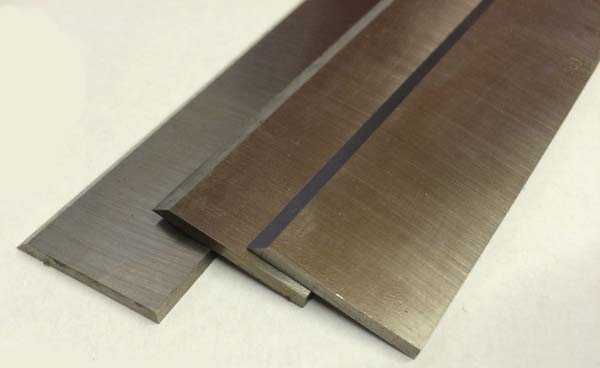

Фото строгальных ножей для станка JPT-310

Фото строгальных ножей для вала helical для станка JPT-310НН

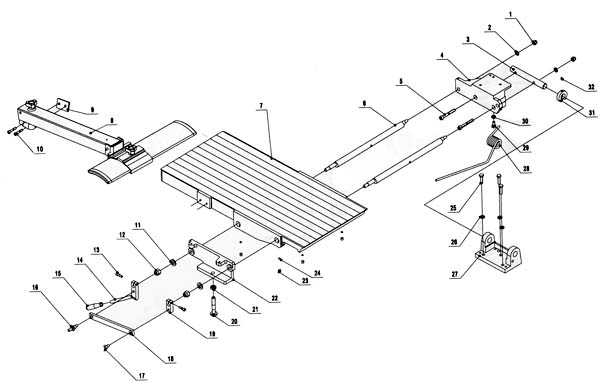

Монтажная схема фуговального рейсмусового станка JPT-310

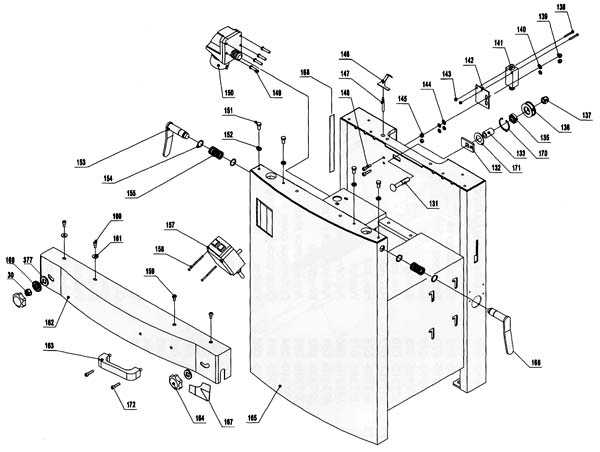

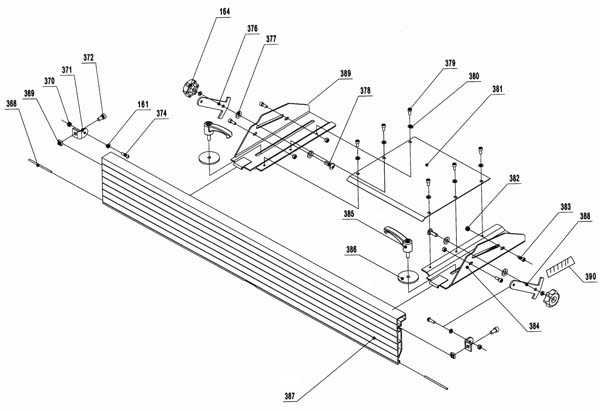

Монтажная схема станка JPT-310: фуговальный приемный (разгрузочный) стол в сборе

Монтажная схема станка JPT-310: фуговальный стол в сборе. Смотреть в увеличенном масштабе

1 JPT310-001 стопорная гайка M8 4

2 JPT310-002 шайба 4

3 JPT310-003 ось стола 1

4 JPT310-004 крепление стола справа 1

5 JPT310-005 болт под шестигранный ключ M8X60 4

6 JPT310-006 вал эксцентрика 4

7 JPT310-007 разгрузочный стол 2

8 JPT310-008 кожух режущей головки в сборе 1

9 JPT310-009 крепление кожух режущей головки в сборе 1

10 JPT310-243 болт под шестигранный ключ M6X30 2

11 JPT310-011 шайба h22 4

12 JPT310-012 стопорная гайка h22 4

13 JPT310-013 болт под шестигранный ключ M6X20 4

14 JPT310-014 регулировочная ручка 2

15 JPT310-015 ручка 2

16 JPT310-016 специальный болт 2

17 JPT310-017 специальный болт 2

18 JPT310-018 крепление вала эксцентрика 2

19 JPT310-019 зажим вала эксцентрика 2

20 JPT310-020 стопорный винт 2

21 JPT310-021 шестигранная гайка M12 2

22 JPT310-022 крепление стола слева 1

23 JPT310-023 болт под шестигранный ключ M8X10 8

24 JPT310-024 диск D6 8

25 JPT310-025 болт под шестигранный ключ M8X30 6

26 JPT310-026 шайба H8 6

27 JPT310-027 суппорт стола 2

28 JPT310-028 пружина 2

29 JPT310-029 болт под шестигранный ключ M8X16 2

30 JPT310-030 шестигранная гайка M8 3

31 JPT310-031 эксцентриковое кольцо для безопасного переключения 1

32 JPT310-032 болт под шестигранный ключ M5X10 1

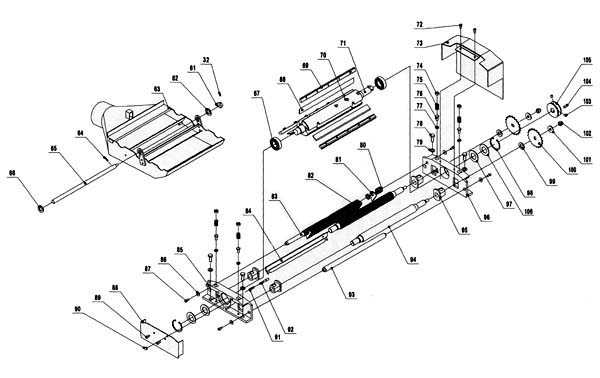

Монтажная схема станка JPT-310: строгальный вал в сборе

Монтажная схема станка JPT-310: строгальный вал в сборе. Смотреть в увеличенном масштабе

61 JPT310- 061 эксцентриковое колесо для безопасного переключения 1

62 JPT310- 062 шайба h26 2

63 JPT310- 063 корпус вытяжного штуцера в сборе 1

64 JPT310- 064 шплинт N5x18 1

65 JPT310- 065 ось 1

66 JPT310- 066 шайба N16 2

67 JPT310- 067 подшипник BRG6205-ZZCM 2

68 JPT310- 068 строгальный нож 3

69 JPT310- 069 крепёжная планка 3

70 JPT310- 070 специальные болты для крепёжной планки 15

71 JPT310- 071 режущая головка 1

72 JPT310- 072 болт M6x12 4

73 JPT310- 073 кожух ремня 1

74 JPT310- 074 болт 4

75 JPT310- 075 пружина 4

76 JPT310- 076 болт под шестигранный ключ M8x16 4

77 JPT310- 077 шестигранная гайка M8 4

78 JPT310- 078 болт под шестигранный ключ M10x25 4

79 JPT310- 079 шайба h20 4

80 JPT310- 080 шайба 48

81 JPT310- 081 крепёжный штифт 38

82 JPT310- 082 ролик 1

83 JPT310- 083 крепёжный штифт 1

84 JPT310- 084 кожух режущей головки 1

85 JPT310- 085 крепление режущей головки – справа 1

86 JPT310- 086 шайба M6 4

87 JPT310- 087 болт под шестигранный ключ M6x12 4

88 JPT310- 088 кожух режущей головки 1

89 JPT310- 089 болт M6x12

90 JPT310- 090 колпачковая гайка M6 1

91 JPT310- 091 пружина 1

92 JPT310- 092 шплинт для вытяжного штуцера 1

93 JPT310- 093 ось 1

94 JPT310- 094 ролик 1

95 JPT310- 095 крепление 4

96 JPT310- 096 крепление режущей головки – слева 1

97 JPT310- 097 шайба D52 2

98 JPT310- 098 стопорное кольцо CLP52 2

99 JPT310- 099 шайба 2

100 JPT310- 100 звёздочка приводной цепи 1

101 JPT310- 101 шайба WSh20 2

102 JPT310- 102 стопорная гайка M10 2

103 JPT310- 103 болт под шестигранный ключ M8x6 2

104 JPT310- 104 шплинт PLN6x16 1

105 JPT310- 105 шкив 1

106 JPT310- 106 шайба D52 2

Монтажная схема станка JPT-310: основание станка в сборе

Монтажная схема станка JPT-310: основание в сборе. Смотреть в увеличенном масштабе

131 JPT310- 131 болт с квадратной головкой N12X65 1

132 JPT310- 132 квадратная шайба 1

133 JPT310- 133 трубка 1

135 JPT310- 135 подшипник BRG80101 1

136 JPT310- 136 звёздочка 1

137 JPT310- 137 стопорная гайка M12 1

138 JPT310- 138 болт M4X35 2

139 JPT310- 139 стопорная гайка M6 2

140 JPT310- 140 шайба H6 10

141 JPT310- 141 аварийный выключатель 1

142 JPT310- 142 крепление аварийного выключателя 1

143 JPT310- 143 стопорная гайка M4 2

144 JPT310- 144 шайба H6 4

145 JPT310- 145 шестигранная гайка M6 2

146 JPT310- 146 балансир для аварийного выключателя 1

147 JPT310- 147 ось 1

148 JPT310- 148 болт под шестигранный ключ M6X25 2

149 JPT310- 149 болт M4X16 4

150 JPT310- 150E вилка 230/50/1 1

JPT310- 150AE вилка 400/50/1 1

151 JPT310- 151 специальный болт 4

152 JPT310- 152 шестигранная гайка M8 4

153 JPT310- 153 стопорная ручка фуговального стола 1

154 JPT310- 154 стопорное кольцо CLP20 4

155 JPT310- 155 пружина 2

156 JPT310- 156 табличка 1

157 JPT310- 157E выключатель 230/50(60)/1 1

JPT310- 157AE выключатель 400/50/1 1

158 JPT310- 158 болт N4X60 2

159 JPT310- 159 болт M6X16 2

160 JPT310- 160 болт M6X12 2

161 JPT310- 161 шайба H6 7

162 JPT310- 162 кожух спереди 1

163 JPT310- 163 ручка 1

164 JPT310- 164 стопорная ручка 4

165 JPT310- 165 корпус 1

166 JPT310- 166 стопорная ручка рейсмусового стола 1

167 JPT310- 167 врезная шкала 1

168 JPT310- 168 шкала для фугования 1

169 JPT310- 169 шайба H8 2

170 JPT310- 170 стопорное кольцо 1

171 JPT310- 171 шайба h22 1

172 JPT310- 172 болт под шестигранный ключ M8x20 2

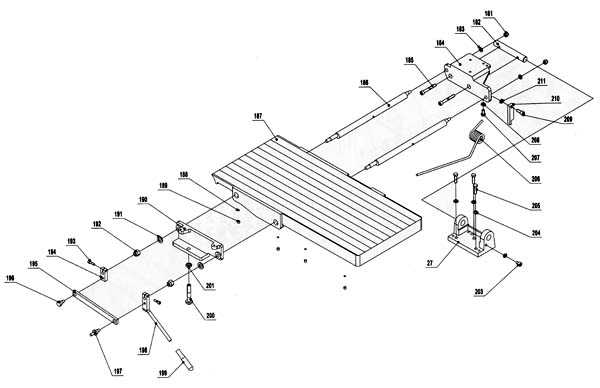

Монтажная схема станка JPT-310: фуговальный подающий стол в сборе

Монтажная схема станка JPT-310: фуговальный стол в сборе. Смотреть в увеличенном масштабе

184 JPT-310-184 крепление стола справа M8x60 2

190 JPT-310-190 крепление стола слева 1

203 JPT-310-203 болт под шестигранный ключ M8x16 1

209 JPT-310-209 болт под шестигранный ключ M8x40 1

210 JPT-310-210 ограничитель 1

211 JPT-310-211 шестигранная гайка M8 3

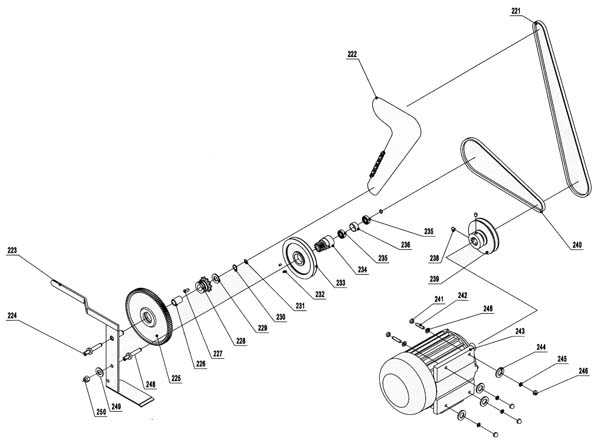

Монтажная схема станка JPT-310: привод и двигатель в сборе

Монтажная схема станка JPT-310: привод и двигатель в сборе. Смотреть в увеличенном масштабе

221 JPT310-221 клиновой ремень для режущей головки

50Hz A1194 1

JPT310-221 клиновой ремень для режущей головки 60Hz 1

222 JPT310-222 приводная цепь 1

223 JPT310-223 крепление эксцентрикового колеса 1

224 JPT310-224 ось эксцентрикового колеса 1

225 JPT310-225 эксцентриковое колесо 1

226 JPT310-226 трубка 1

227 JPT310-227 шплинт N6X16 1

228 JPT310-228 звёздочка 1

229 JPT310-229 шайба 1

230 JPT310-230 стопорное кольцо CLP15 1

231 JPT310-231 стопорное кольцо CLP10 2

232 JPT310-232 болт под шестигранный ключ M5X10 2

233 JPT310-233 клиновой ремень для ведущего ролика 1

234 JPT310-234 эксцентриковое колесо 1

235 JPT310-235 подшипник BRG80100 2

236 JPT310-236 распорная втулка 1

238 JPT310-238 болт под шестигранный ключ M8X12 2

239 JPT310-239 шкив двигателя 50Hz 1

JPT310-239 шкив двигателя 60Hz 1

240 JPT310-240 клиновой ремень для ведущего ролика A770 1

241 JPT310-241 болт под шестигранный ключ M8X25 4

242 JPT310-242 шайба H8 4

243 JPT310-010E двигатель 230/50/1 1

JPT310-010SAE двигатель 230/60/1 1

JPT310-010AE двигатель 400/50/1 1

244 JPT310-244 шайба H8 4

245 JPT310-245 шайба H8 4

246 JPT310-246 шестигранная гайка M8 4

247 JPT310-247 конденсатор 230/50/1 (не показан) 1

247 JPT310-247 конденсатор 230/60/1 (не показан) 1

248 JPT310-248 ось 1

249 JPT310-249 шайба h20 1

250 JPT310-250 шестигранная гайка M10 1

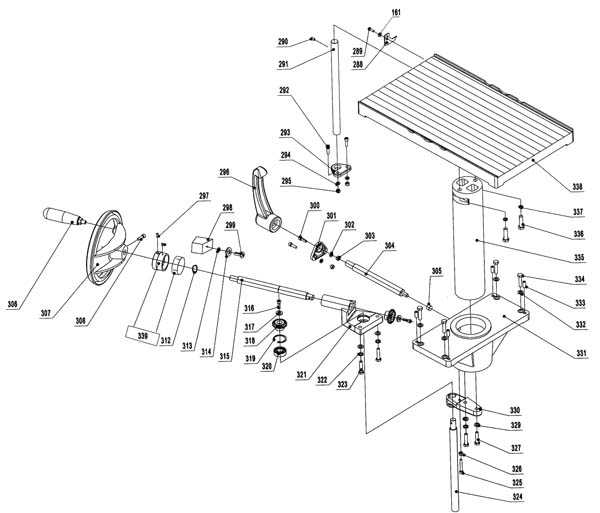

Монтажная схема станка JPT-310: рейсмусовый стол в сборе

Монтажная схема станка JPT-310: рейсмусовый стол в сборе. Смотреть в увеличенном масштабе

288 JPT310-288 индикатор 1

289 JPT310-289 болт M6X12 1

290 JPT310-290 болт под шестигранный ключ M8X12 1

291 JPT310-291 направляющая рейсмусового стола 1

292 JPT310-292 болт под шестигранный ключ M6X20 2

293 JPT310-293 крепление направляющей 2

294 JPT310-294 шайба H6 2

295 JPT310-295 шестигранная гайка M6 2

296 JPT310-296 стопорная ручка 1

297 JPT310-297 болт под шестигранный ключ M8x12 1

298 JPT310-298 отверстие для индикатора 1

299 JPT310-299 болт M6X20 2

304 JPT310-304 крепёжная планка 1

305 JPT310-305 замковая опора 1

306 JPT310-306 рукоятка 1

307 JPT310-307 маховик 1

308 JPT310-308 болт под шестигранный ключ M6X20 1

312 JPT310-312 стопорное кольцо CLP20 1

313 JPT310-313 стопорное кольцо CLP35 1

314 JPT310-314 шайба 1

315 JPT310-315 ось 1

316 JPT310-316 болт M6X12 2

317 JPT310-317 шайба M6 2

318 JPT310-318 коническая зубчатая передача 1

319 JPT310-319 стопорное кольцо CLP35 1

320 JPT310-320 подшипник BRG80202 1

321 JPT310-321 крепление коническая зубчатая передача 1

322 JPT310-322 шайба H8 8

323 JPT310-323 болт под шестигранный ключ M8X35 8

324 JPT310-324 резьбовой штифт 1

325 JPT310-325 болт под шестигранный ключ M6X40 1

326 JPT310-326 шестигранная гайка M6 1

327 JPT310-327 болт под шестигранный ключ M8x35 2

329 JPT310-329 шайба H8 2

330 JPT310-330 крепление резьбового штифта 1

331 JPT310-331 основание опоры 1

333 JPT310-333 болт под шестигранный ключ M8X20 5

335 JPT310-335 опора 1

336 JPT310-336 болт под шестигранный ключ M 10X35 2

337 JPT310-337 шайба h20 2

338 JPT310-338 рейсмусовый стол 1

339 PT310-339 возвратное кольцо в сборе 1

Монтажная схема станка JPT-310: направляющая в сборе

Монтажная схема станка JPT-310: направляющая в сборе. Смотреть в увеличенном масштабе

368 JPT31 0-368 шплинт для шарнира 1

369 JPT31 0-369 квадратная гайка M8 2

370 JPT31 0-370 стопорная гайка M6 6

371 JPT31 0-371 крепление опоры направляющей 2

372 JPT31 0-372 болт под шестигранный ключ M8X16 2

374 JPT31 0-374 болт под шестигранный ключ M6X16 2

376 JPT31 0-376 суппорт направляющей – справа 1

377 JPT31 0-377 шайба 10

378 JPT31 0-378 болт с квадратной головкой M8X25 2

379 JPT31 0-379 болт M6X12 6

380 JPT31 0-380 шайба H6 6

381 JPT31 0-381 кожух режущей головки 1

382 JPT31 0-382 стопорная гайка M6 4

383 JPT31 0-383 болт под шестигранный ключ M6X12 4

384 JPT31 0-384 суппорт направляющей – слева 1

385 JPT31 0-385 стопорная ручка 2

386 JPT31 0-386 специальная шайба 2

387 JPT31 0-387 направляющая 1

388 JPT31 0-388 суппорт – слева 1

389 JPT31 0-389 суппорт – справа 1

390 JPT31 0-390 шкала направляющей 1

391 JPT31 0-391 направляющая в сборе (368-390) 1

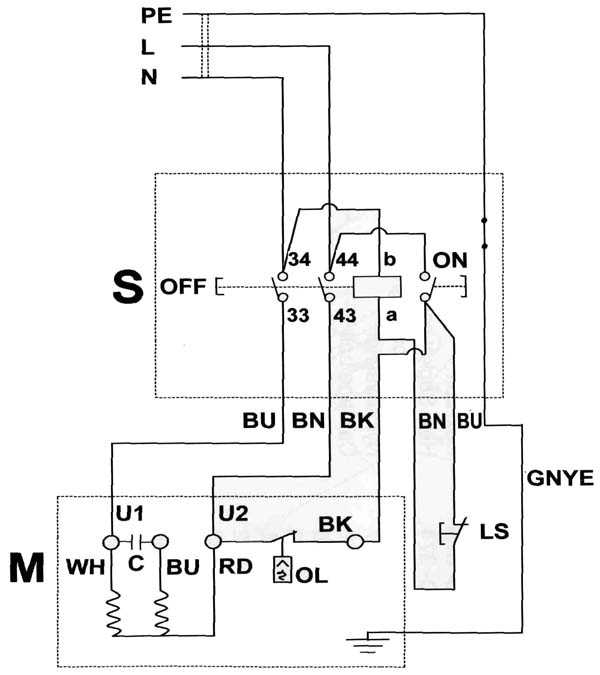

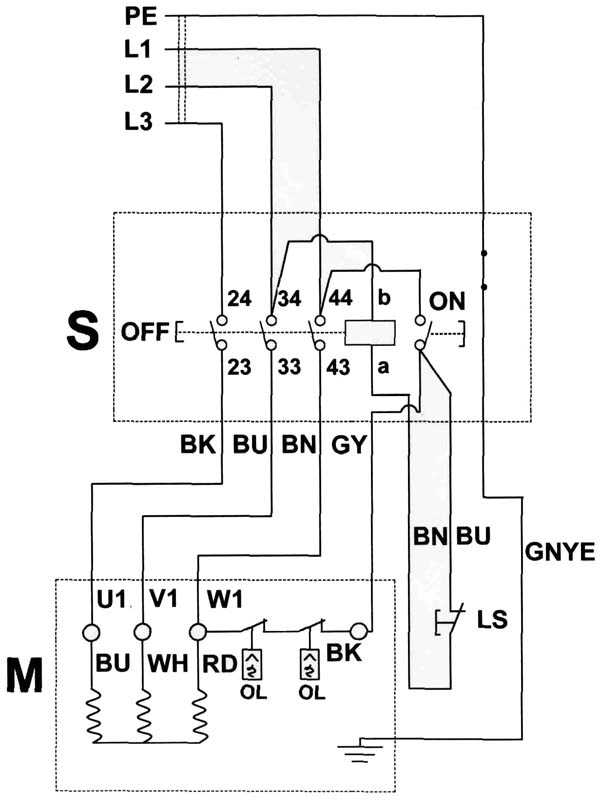

Схема электрическая принципиальная фуговально-рейсмусового станка JPT-310

Схема электрическая станка JPT-310: Напряжение питания 220 В

Схема электрическая станка JPT-310: Напряжение питания 380 В

JPT-310 Станок фуговально-рейсмусовый деревообрабатывающий. Видеоролик

Обзор

Технические характеристики рейсмусового станка JPT-310

| Наименование параметра | JPT-310 | JPT-310НН с валом «helical» |

|---|---|---|

| Фугование. Основные параметры | ||

| Максимальная ширина строгания, мм | 307 | 307 |

| Частота вращения строгального вала (на холостом ходу), об/мин. | 5500 | 5500 |

| Количество резов в минуту | 16500 | 16500 |

| Количество строгальных ножей на строгальном валу | 3 | 48 |

| Максимальная глубина строгания макс, мм | 3,0 | 3,0 |

| Строгальный нож, мм | 310 х 25 х 3,0 | 15 х 15 х 2,5 |

| Длина стола, мм | 1400 | 1400 |

| Диаметр строгального вала, мм | 70 | 70 |

| Боковой упор заготовки, мм | 1100 х 150 | 1100 х 150 |

| Высота над полом, мм | ||

| Строгание в размер — рейсмус. Основные параметры | ||

| Максимальная ширина строгания, мм | 307 | 307 |

| Диапазон толщины обрабатываемых заготовок, мм | 3..225 | 3..225 |

| Скорость механической подачи заготовки, м/мин | 7 | 7 |

| Минимальная длина обрабатываемой заготовки, мм | 150 | 150 |

| Длина рабочего стола, мм | 540 | 540 |

| Максимальная глубина строгания, мм | 4,5 | 4,5 |

| Электрооборудование станка | ||

| Род тока питающей сети | 220В / 380В 50Гц | 220В / 380В 50Гц |

| Количество электродвигателей на станке, шт | 1 | 1 |

| Электродвигатель — Выходная мощность (220 В), кВт | 2,2 / S1 100% | — |

| Электродвигатель — Потребляемая мощность (220 В), кВт | 3,5 кВт / S6 40% | — |

| Электродвигатель — Рабочий ток (220 В), А | 13 | — |

| Электродвигатель — Выходная мощность (380 В), кВт | 2,2 / S1 100% | 2,2 кВт / S1 100% |

| Электродвигатель — Потребляемая мощность (380 В), кВт | 4,2 кВт / S6 40% | 4,2 кВт / S6 40% |

| Электродвигатель — Рабочий ток (380 В), А | 5 | 5 |

| Тип электродвигателя | Асинхронный | Асинхронный |

| Плавкий предохранитель, А | 16 | 16 |

| Габарит и масса станка | ||

| Габарит станка (длина х ширина х высота), мм | 1400 х 750 х 1000 | 1400 х 750 х 1000 |

| Масса станка, кг | 230 | 230 |

Полезные ссылки по теме. Дополнительная информация

Каталог справочник деревообрабатывающих станков

Паспорта деревообрабатывающих станков

stanki-katalog.ru

Рейсмусовый фуговальный станок — обзор, назначение и виды фуговально-рейсмусовых станков

Для промышленной обработки материалов используется самое разное оборудование. Другими словами, прежде чем обрести законченный товарный вид, материал проходит несколько стадий.

Фуговально-рейсмусовый станок

После того, как доски прошли начальную обработку, они поступают для раскроя на фуговально рейсмусовый станок. Его задача состоит в том, чтобы убрать с заготовки все неровности. Станок представляет собой станину и рабочий стол. На одну часть заготовку подаются, другая выступает в роли принимающей.

Между двумя частями находится ножевой вал. Процес выглядит следующим образом:

- Заготовка попадает на станок и двигается вперед

- Подача может осуществляться автоматически либо при помощи работника

- Ножи вращаются за счет двигателя, за счет чего и происходит очищение поверхности заготовки. Ножей в станке фуговальном как минимум три. Чем больше ножей, тем выше тщательность обработки.

Фуговально рейсмусовый станок отличается от обычного строгального тем, что позволяет срезать материал на заданную глубину. Как правило, нож у рейсмусового станка расположен над столом. Есть также разновидности станков с расположением ножевого вала вверху и внизу.

На корпусе станка находится линейка, которая дает возможность выставлять нож по высоте.

Важно: Рейсмусовый фуговальный станок позволяет осуществлять две операции сразу, поэтому в условиях промышленной обработки (да и бытовой иногда) выгоднее приобретать именно такой тип оборудования.

Фуговально рейсмусовый станок может быть выгоден как на строительстве многоэтажного дома, так и при возведении небольшого сооружения. Как известно, во всех случаях требуется в определенных объемах пиломатериал. Последний, при наличии фуговального станка, может быть и не самого лучшего качества (зато намного дешевле). Все имеющиеся дефекты можно будет исправить на месте.

Как правило, в комплект входят подставка или верстак, чтобы оборудование можно было хорошо закрепить.

Виды станков

Фуговально рейсмусовый станок корвет представляет собой единую систему для строгания и рейсмусовой обработки. У него мощный двигатель асинхронного типа, который защищен от перегрузок посредством ременной передачи. К тому же имеет низкий уровень шума.

Если произошло временное отключение от сети питания, самопроизвольное начало работы исключено за счет наличия магнитного пускателя. Уменьшению трения с заготовкой способствуют литые чугунные столы со шлифованной поверхностью.

Базовую поверхность заготовок удобно выравнивать, потому что рабочие и приемные столы имеют достаточно комфортную длину. Обеспечен быстрый переход от одного режима к другому (рейсмус/строгание и наоборот). Для каждого из них существуют два рабочих положения у патрубка.

Вибрации во время работы не происходит.

Фуговально рейсмусовый станок metabo также имеет ряд неоспоримых достоинств:

- Выключатель с поворотным блоком

- Стационарная надежная конструкция с покрытием порошкового типа

- Столы из чугуна повышенной износостойкости

- Механизм подачи с возможностью отключения

- Простой способ переоборудовать рейсмусовый станок для фуговальных работ, инструмент при этом не нужен

- Высокий уровень безопасности, в том числе и по древесной пыли

- Наличие приводной рукоятки для комфортной установки высоты

- Специальный нож с двойным клинком

- Улучшенное качество обработки

- Разнообразие комплектаций

- Прочный корпус, устойчивый, отсутствие вибрации

- Валики оптимальной конструкции

- Гальваническое оцинкование надежно защищает валы и винтовые соединения от ржавчины

wood-prom.ru

Рейсмусовый станок своими руками: чертежи, видео

Рейсмусовые станки по дереву являются разновидностью строгально-фуговальных, и предназначены для точного изготовления «в размер» досок с определённым поперечным сечением. В отличие от строгального деревообрабатывающего оборудования такие агрегаты оснащаются устройствами прижима и подачи, а также могут одновременно обрабатывать несколько заготовок. Универсальность современных рейсмусовых станков повышается, если в комплект инструмента входят не только плоские, но и фигурные ножи.

Самодельный рейсмусовый станок

Самодельный рейсмусовый станокКлассификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин-1, ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

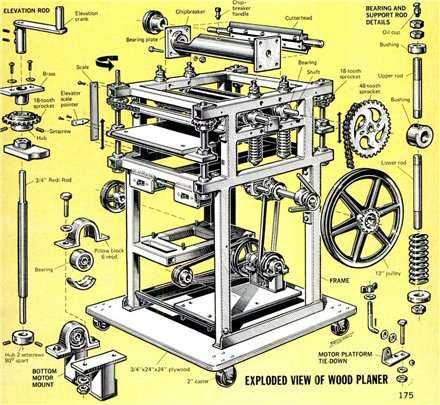

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

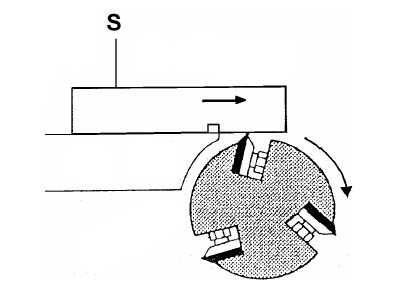

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим стоит уточнить ряд элементов устройства. Например, если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

Производство и сборка

Изготовление станка начинают со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно использовать валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

3d модель самодельного рейсмуса

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 в минуту.

Для обеспечения безопасности самодельный станок должен быть ограждён съёмным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Необходимые комплектующие – подшипники, ножи, шкивы, крепёжные изделия — подбираются в соответствии со спецификацией к чертежам самодельного рейсмус- станка.

При сборке самодельного станка необходимо:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку положения стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Фугование и рейсмусование без ошибок

Строгально-фуговальный и рейсмусовый станки работают схожим образом, снимая слой материала с пласти или кромки доски, поэтому назначение этих станков нередко путают. Оба они служат для выравнивания поверхностей пиломатериалов и придания им прямоугольного сечения, однако каждый из них используется определенным образом и выполняет разные операции. Строгально-фуговальный станок может сделать одну пласть доски плоской, а смежную кромку перпендикулярной к пласти, однако он не способен придать этой доске одну и ту же толщину по всей ее длине — это уже работа рейсмусового станка. Таким образом, строгально-фуговальный и рейсмусовый станки работают в связке. Получение плоских заготовок правильной формы начинается на строгально- фуговальном станке, поэтому сначала рассмотрим именно его.

Фугование: базовый этап в достижении успеха

Как работает фуговальный станок

Как видно из схемы фуговального станка (рис. 1), передний и задний столы разделяет цилиндрический ножевой вал. Передний стол установлен чуть ниже верхней точки окружности, описываемой ножами, задний стол находится с ней на одном уровне.

При подаче заготовки на ножевой вал ножи снимают ту часть материала, которая находится ниже плоскости заднего стола. Обработанная гладкая поверхность далее движется по заднему столу. При каждом следующем проходе удаляется очередная порция древесины, до тех пор пока вся обрабатываемая сторона доски не ста — нет плоской.

Вначале отфугуйте пласть

Перед фугованием взгляните вдоль кромки доски, чтобы проверить, нет ли продольного изгиба или коробления (рис. 2), а также, чтобы определить направление волокон. Для получения наилучших результатов строгайте покоробленную доску так, чтобы ее выпуклая сторона была обращена вверх (иными словами, доска должна опираться на ее края), а волокна были направлены вниз и назад (рис. 1). Если волокна будут направлены вверх, движущиеся ножи станут отрывать волокна, что приведет к скалыванию небольших кусочков заготовки (так называемым вырывам). Чтобы отфуговать пласть доски, настройте передний стол на глубину реза не более 1,6 мм. Положите доску на передний стол перед ножевым валом. Пользуясь толкателями, подавайте доску вперед. Направленное вниз усилие прижима должно обеспечивать только контакт доски с передним столом, но не более того (фото А). Чрезмерное прижимное усилие может распрямить продольную или поперечную покоробленность, и после ослабления прижима доска примет прежнюю форму.

Прижимайте доску толкателями. Основное усилие должно быть направлено на подачу доски вперед, а не на прижатие ее к столу.

Прикладывайте лишь небольшое усилие, чтобы обработанная часть доски сохраняла контакте задним столом. Обеими руками подавайте заготовку вперед.

Когда примерно 15 см доски пройдут над ножевым валом, перенесите вашу левую руку (и прижимное усилие) на конец доски, находящийся на заднем столе (фото В). Примерно в середине прохода переместите правую руку на обработанную часть заготовки и продолжайте равномерно подавать ее вперед, пока проход не будет закончен (фото С).

По мере необходимости перемещайте руки, чтобы прижимать обработанную часть доски к заднему столу. Проведите над ножевым валом всю доску.

Начертите мелом извилистую линию вдоль и поперек доски. Она поможет отслеживать ход работы. Когда линия исчезнет, доску можно считать плоской.

Не нужно удалять больше материала, чем необходимо. Чтобы контролировать результат, нанесите на доску мелом волнистую линию. Если доска имеет выраженную поперечную или продольную покоробленность, при первом проходе будет снято немного материала (фото D). С каждым последующим проходом доска будет становится все более плоской, а обработанная поверхность все более широкой. Если меловая линия исчезла, это значит, что доска стала плоской.

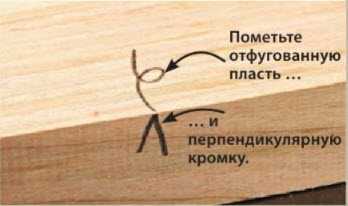

Выровняв опасть доски, пометьте ее, как показано в «Совете мастера».

Совет мастера

В процессе первичной обработки материалов бывает трудно запомнить, какая пласть доски уже обработана и какая из кромок перпендикулярна этой пласти. Поэтому после последнего прохода пометьте только что обработанную поверхность. Традиционно мебельные мастера ставят на отфугованной пласти закорючку, а перпендикулярную к ней кромку обозначают галочкой, острие которой направлено в сторону отфугованной пласти.

Затем обработайте кромку

Прикладывайте усилие в двух направлениях, прижимая доску к продольному упору и подавая ее вперед на ножевой вал. При работе с досками шириной менее 100 мм используйте толкатели.

После того как одна опасть доски выровнена, отфуговать кромку под прямым углом к опасти не составит труда. Выполняйте те же действия, что и при фуговании пласти, с одним лишь дополнением: подавая доску, как было описано выше, плотно прижимайте ее к продольному (параллельному) упору (фото Е). Если возможно, для предотвращения вырывов и сколов ориентируйте заготовку так, чтобы древесные волокна были направлены вниз и в сторону от направления вращения ножевого вала (рис. 1).

Пометьте обработанную кромку, как показано в «Совете мастера». Теперь, когда одна из пластей доски стала плоской, а одна из кромок — перпендикулярной этой пласти, настало время перейти к рейсмусовому станку.

Рейсмусование: делайте заготовки любой толщины

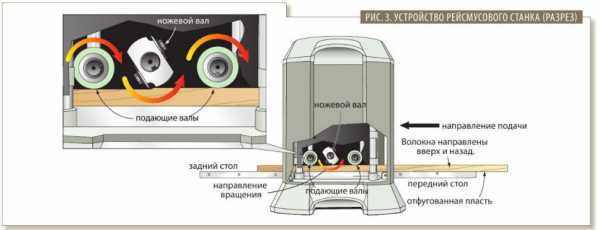

Как работает рейсмусовый станок

В отличие от строгально-фуговального станка, ножевой вал рейсмусового станка расположен над заготовкой параллельно столу (рис. 3). Опуская ножевой вал после каждого прохода, мы уменьшаем толщину заготовки и делаем ее одинаковой по всей длине.

Работая с рейсмусовым станком, не нужно управлять заготовкой во время прохода. Для этого используются подающие валы, расположенные по обе стороны от ножевого вала, которые прижимают заготовку и одновременно протягивают ее через станок. Вот почему так важно вначале отфуговать одну опасть заготовки. В отсутствие плоскости, благодаря которой доска могла бы базироваться на столе станка, подающие валы будут просто прижимать доску к столам, а ножевой вал остругает ее верхнюю пласть. Как только доска выйдет из станка, любая имевшаяся продольная, поперечная покоробленность или крыловатость появится снова.

Правда о рейсмусовании

При подаче заготовки в рейсмусовый станок также нужно учитывать направление волокон. Однако следует помнить, что та — кой станок обрабатывает доску сверху, поэтому правила здесь меняются на обратные. Чтобы уменьшить число вырывов, ориентируйте доску так, чтобы волокна шли вверх и назад (рис. 3).

Удаление за один проход слоя материала толщиной не более 0,8 мм также уменьшает риск появления вырывов. Если станок имеет две скорости подачи, выполняйте последние проходы на пониженной скорости — это даст более чистую поверхность. По этой же причине перед последним проходом рекомендуется установить глубину резания не более 0,4 мм.

Перед тем как пропустить короткую доску через рейсмусовый станок, приклейте к ней временно два бруска. В этом случае ступенька появится на брусках, а не на заготовке.

Небольшая глубина резания уменьшает и размер ступеньки, образующейся у концов заготовки. Чтобы дополнительно уменьшить размер ступеньки или устранить ее полностью, поддерживайте длинные доски руками или с помощью опор в начале и в конце прохода, чтобы они плашмя лежали на столах станка. При обработке коротких досок используйте подклеенные к ним сбоку вспомогательные бруски, которые удаляются после рейсмусования (фото F).

Если для острожки доски до необходимой толщины требуется снять более 3 мм материала, то после обработки верхней пласти переверните доску и обработайте ранее фугованную пласть. Попеременно обрабатывайте доску с обеих сторон до достижения окончательной толщины. Удаление примерно одинакового количества материала с каждой пласти делает заготовку более стабильной, уменьшая риск коробления.

Все еще возникают проблемы? Возможно, требуется настройка

Если вы строго следовали всем указаниям, но по-прежнему не видите хороших результатов, скорее всего, станок не отрегулирован. Даже самая совершенная в мире технология деревообработки не в состоянии это исправить. Если вы подозреваете, что со станками что-то не так, читайте статьи по настройке оборудования, опубликованные в нашем журнале.

Советы по работе с фуговальным станком

- Чтобы снизить количество отходов и повысить выход материала, перед фугованием распилите доски по длине и ширине, оставив припуск на дальнейшую обработку. Короткие и узкие заготовки имеют меньшую величину прогиба, и они могут быть обработаны за меньшее число проходов.

- Для получения более гладкой поверхности с меньшим числом вырывов снимайте за один проход слой материала толщиной не более 0,8 мм. Уменьшение скорости подачи также дает более чистую поверхность.

- При фуговании доски, имеющей крыловатость, прижимайте ее противоположные углы. Старайтесь удерживать эти углы прижатыми к столам и не раскачивайте заготовку, проходящую над ножевым валом. После нескольких проходов выровненные углы обеспечат устойчивую поверхность для базирования заготовки при фуговании оставшейся части.

- При фуговании двух заготовок для склейки по кромке обрабатывайте одну из заготовок, обратив к продольному упору ее нижнюю пласть (левое фото внизу), а другую — обратив к упору ее верхнюю пласть (среднее фото внизу). Если продольный упор станка не перпендикулярен столу, два угла взаимно скомпенсируют друг друга и склеенный щит будет плоским (правое фото внизу).

- Чтобы отфуговать пласть доски, ширина которой превышает возможности вашего станка, распилите доску вдоль пополам, отфугуйте каждую из частей, в том числе и кромки, полученные после распиловки, после чего склейте их по кромке, выровняв в одной плоскости отфугованные пласти. Продольный распил досок, имеющих сильную поперечную или продольную покоробленность или крыловатость, безопаснее делать ленточной пилой.

Советы по работе с рейсмусовым станком

- Используйте стружкосос для удаления отходов, которые производит станок. Стружки и другой мусор, попавший между заготовкой и подающими барабанами или столами, могут оставить на поверхности доски отпечатки.

Направление древесных волокон может меняться в пределах доски, а некоторые породы (такие как клен) сами по себе склонны к вырывам. Для уменьшения вырывов подавайте заготовку под небольшим углом (фото справа). Это также способствует более равномерному износу ножей.

Направление древесных волокон может меняться в пределах доски, а некоторые породы (такие как клен) сами по себе склонны к вырывам. Для уменьшения вырывов подавайте заготовку под небольшим углом (фото справа). Это также способствует более равномерному износу ножей.- Чтобы обработать материал толщиной менее 6 мм, прикрепите его двухсторонним скотчем к салазкам из МДФ (левое фото внизу). Однако не обрабатывайте заготовки, толщина которых менее 3 мм. Ножи станка могут расщепить заготовку и отбросить обломки на вас.

- Чтобы получить несколько заготовок одинаковой ширины без следов, оставленных пильным диском, сложите их вместе пласть к пласти, обратив отфугованные кромки вниз. Затем пропустите весь пакет через рейсмусовый станок (правое фото внизу). Этот способ можно использовать только для обработки заготовок толщиной более 19 мм, при этом толщина пакета должна превышать его ширину.

Возможно, Вас заинтересует:

stroyboks.ru

Для чего нужны рейсмусовые и фуговальные станки?

Среди деревообрабатывающих станков выделяется категория продольно-фрезерных, к которым относятся фуговальные и рейсмусовые.

С их помощью можно осуществлять обработку пиломатериалов на чистовую. Станки убирают все виды дефектов, если они возникли при обработке дерева. Для них нужно брать только ту древесину, что была хорошо высушена. Чем отличаются друг от друга данные виды инструментов, и для каких целей лучше всего использовать фуговальные, а для каких рейсмусовые станки?

Для досок, щитов и брусков необходимо использовать рейсмусовые станки. Они позволяют выстругивать материалы определённого размера, ориентируясь на нужную толщину изделия и разделывая его на две полоски, параллельные друг другу. Они очень похожи на фрезерные станки с ЧПУ. Ножевой вал находится над столом. Эта группа инструментов нужна для серийного или мелкосерийного создания различных столярных изделий, когда нужно точно соблюдать сохранение параметров. Их главная отличительная черта – большая и тяжёлая жёсткая станина. Это необходимо для качественного погашения возможной вибрации. Инструменты могут осуществлять подачу заготовок со скоростью от 4 и до 10 метров в минуту. Ещё одно важное преимущество рейсмусовых станков – звукопоглощающие кожухи, делающие работу практически бесшумной. Одни виды станков способны обрабатывать лишь одну сторону заготовки, поэтому её придётся переворачивать, другие могут обстругивать древесину полностью. Рейсмусовые станки могут быть двусторонними или односторонними.

Фуговальные станки для обработки дерева необходимы для создания ровной поверхности без единой шероховатости. На них установлен ножевой вал, который оборачивается внутри стола. Инструмент может обстругивать материал по углам или по плоскости. Станки этого типа, как и рейсмусовые, могут быть односторонними и двусторонними. Последние примечательны тем, что позволяют обстругивать одновременно кромку и пласт изделия. В функции фуговальных станков входит предварительная обработка материала, которые имеют значительные покоробленности. Затем заготовки можно стругать на рейсмусовом станке. Чтобы проверить, насколько хорошо обработаны детали, нужно сложить две деревяшки. Если они прилегают друг к другу как влитые, без единого зазора, значит, обстругивание выполнено качественно. Маленькие детали помогает придерживать при обработке специальный вал.

Существует смешанная разновидность станков, фуговально-рейсмусовые, которые объединяют в себе преимущества обоих видов инструментов.

Автоматическая подача заготовок на оба вида станков осуществляется благодаря трём типам механизмов: конвейерного, каретного или вальцового. Возможно и подавание заготовок вручную.

Уход за станками нужно осуществлять регулярно. Перед тем как начать работу на станке, необходимо проверить состояние фрезов и ножей, насколько они правильно установлены. Если они затупились, то их нужно заточить. В противном случае на изделии появится неприятная мшистость, сколы и вырывы.

seniga.ru

Направление древесных волокон может меняться в пределах доски, а некоторые породы (такие как клен) сами по себе склонны к вырывам. Для уменьшения вырывов подавайте заготовку под небольшим углом (фото справа). Это также способствует более равномерному износу ножей.

Направление древесных волокон может меняться в пределах доски, а некоторые породы (такие как клен) сами по себе склонны к вырывам. Для уменьшения вырывов подавайте заготовку под небольшим углом (фото справа). Это также способствует более равномерному износу ножей.