Состав бетона — БЕТОНКОМПЛЕКТ

Состав бетона — БЕТОНКОМПЛЕКТОбратный звонок

Оставьте свои контактные данные и мы свяжемся с Вами

Нажимая на кнопку, Вы даете согласие на обработку своих персональных данных. Условия политики конфиденциальности.

+7 (342) 201-95-95

Товарный бетон (приготовленная в заводских условиях бетонная смесь) состоит из 4 главных компонентов. Это цемент, песок, щебень и вода, которые замешивают, придерживаясь определенной пропорциональности. Без щебня смесь получится совершенно другой и будет называться цементным раствором или пескобетоном с той лишь оговоркой, что в пескобетоне используется песок большего модуля крупности.

Чтобы получить бетон, компоненты для его приготовления применяют в следующем весовом соотношении:

- цемент — 1 доля;

- песок — 2 доли;

- щебень — 4 доли;

- вода — 0,5 доли.

Например, с 330 кг цемента используется 600 кг песка, 1,25 т щебня и 180 л воды. Цифры неточные, так как на практике большое значение имеет требуемая марка бетона, свойства используемых песка и щебня, марка цемента, использование или неиспользование пластификаторов, иных добавок и многие другие факторы. Условно говоря, если использовать цемент марки М-400, бетон получится соответствующим марке М-250, а с цементом М-500 марка бетона тоже повысится — до М-350. Вот почему при изготовлении бетонной смеси на заводе в расчет берут несколько десятков параметров.

Цемент и вода

Вода и цемент — основные компоненты бетона, которые выполняют главную функцию: связывают все составляющие смеси в единую цельную структуру. Одна из главных задач при производстве бетона — добиться правильного водоцементного соотношения. Причем речь идет не просто о количестве этих компонентов, а об учете таких характеристик, как влажность применяемого щебня и песка, степень их влагопоглощения и других подобных.

В процессе гидратации (контактирования с водой) цемент может схватываться и твердеть, в результате образуется цементный камень. Многие потребители сталкиваются с этим явлением в быту, когда, например, открывают мешок цемента, пролежавший длительное время в условиях сырости. Казалось бы, камень и так самодостаточен, для чего в этом случае вводить в смесь и другие компоненты? Дело в том, что цементный камень склонен к деформациям. Его объемная усадка может доходить до 2 мм/м. Несмотря на невысокий показатель, усадочные процессы приводят к внутренним напряжениям и образованию микротрещин, которые не видны, но отрицательно сказываются на прочности и длительности службы цементного камня. Уменьшить такие деформации позволяет введение в состав готовящейся смеси заполнителей.

Щебень и песок

Щебень используется в качестве крупного заполнителя, песок — мелкого. Роль этих компонентов в составе бетонной смеси — создать структурный каркас, противостоящий усадочным напряжениям. Благодаря добавлению заполнителей готовый бетон характеризуется меньшей усадкой.

Прочность щебня подбирается исходя из расчетной марки бетона: щебень должен быть прочнее примерно в 2 раза. Объясняется эта закономерность тем обстоятельством, что проектная марка бетона всегда ниже реальных прочностных характеристик, которые он набирает спустя полгода-год. Тогда как прочность щебня со временем остается прежней. Поэтому на практике разницу между прочностными показателями стараются свести к минимуму, хотя делается это в виде нерегламентированного проектными нормативами запаса прочности.

При использовании щебня важно учитывать еще много других нюансов, в том числе лещадность, процентное количество зерен слабых пород. Большое внимание уделяется видам щебня, основные из которых следующие:

- Известняковый.

Марка по прочности — 500-600. Отдельные виды наполнителя из известняка (до 800) подходят для производства бетона до марки по прочности М-350. Но из-за низкой морозостойкости известняк обычно не применяется при изготовлении высоких марок бетона. Его используют для получения марок от М-100 до М-300.

Марка по прочности — 500-600. Отдельные виды наполнителя из известняка (до 800) подходят для производства бетона до марки по прочности М-350. Но из-за низкой морозостойкости известняк обычно не применяется при изготовлении высоких марок бетона. Его используют для получения марок от М-100 до М-300. - Гравийный. Прочностных показателей основных видов гравия, как правило, достаточно для производства бетона до М-450. Это самый часто используемый вид наполнителя. Ему присущи все качества, нужные для получения разных типов бетонных смесей. Бетон на гравии получается в меру прочным и недорогим, что актуально для индивидуального строительства. К тому же радиационный фон такого материала меньше, чем гранитного.

- Гранитный. Относится к самым прочным среди других видов щебня. Отличается также более высокими показателями морозостойкости и низким водопоглощением. Поэтому используется в наиболее ответственных конструкциях, например, обязателен к применению (и не может быть заменен на другой в соответствии с ГОСТ) при строительстве дорог.

Процесс приготовления бетонной смеси

Если перевести весовые доли, указанные в начале статьи, в объемные, то получится, что для приготовления 1 м3 бетона требуется следующее количество материала:

- цемент при средней насыпной плотности 1300 кг/м3 — 0,25 м3;

- вода — 0,18 м3;

- щебень при плотности 1350 кг/м3 — 0,9 м3;

- песок при плотности 1400 кг/м3 — 0,43 м3.

При сложении показателей общий объем оказывается равным 1,76 м3. Как такой объем помещается в 1 м3 бетона, можно понять, рассмотрев простой пример. Если взять обычную литровую банку и заполнить щебенкой, то между зернами останется много межзерновой пустотности, т. е. свободного места. Эту пустотность можно засыпать, потряхивая и помешивая, двумя стаканами песка, стаканом цемента и залить стаканом воды. В результате всё вмещается и получается плотная консистенция. После этого бетон быстро начинает твердеть. Снова придать приготовленной смеси пластичности помогает вибрирование и перемешивание.

Готовая бетонная смесь имеет определенный буквенно-цифровой индекс и описывается с обязательным указанием марки (М) и класса (В) по прочности, подвижности (П), водонепроницаемости (W) и стойкости к морозу (F).

2023 Бетонкомплект

Отправить резюме

Состав бетона — пропорции компонентов

Готовый бетон (товарный) является подвижной смесью, в состав которой входят четыре компонента, смешиваемые в определенных количествах: вода, песок, щебень и цемент.

Ориентировочный баланс составляющих для приготовления жидкого бетона выглядит следующим образом: 1 часть – цемент, 4 части – щебень, 2 части – песок и 1/2 части — вода.

Пример весового соотношения: на 330 кг цемента потребуется 1250 кг щебня, 600 кг песка и 180 литров воды.

Приведенные цифры являются условными, фактически количество смешиваемых компонентов зависит от необходимой марки бетона, характеристик песка и щебня, марки цемента, применения пластификаторов и т. п.

п.

Для примера можно упомянуть, что если используемый цемент маркируется как М400, то бетонная смесь будет обозначена М250, а при наличии в составе цемента М500 бетон обозначается как М350 (цифры также приведены условно). При серийном производстве бетона учитываются несколько десятков параметров.

Главными составляющими бетона являются вода и цемент, связывающие все элементы смеси в единое целое. Основная задача в производстве бетона – соблюдение необходимого соотношения базовых компонентов, причем речь идет не только о количестве. При изготовлении бетонной смеси учитываются все нюансы, влажность песка и щебня, уровень влагопоглощения и т.д.

При взаимодействии с водой цемент схватывается и твердеет. В результате образуется камень, который в ходе данного процесса усаживается (объем усадки – до 2 мм на 1 метр). На первый взгляд – не так уж много, хотя при неравномерном распределении усадочных процессов в цементном камне могут возникнуть внутренние напряжения, а через некоторое время – небольшие трещины. Эти дефекты значительно снижают прочность камня.

Эти дефекты значительно снижают прочность камня.

Для уменьшения деформации в состав смеси добавляются крупные и мелкие заполнители, каковыми являются щебень и песок. Данным ингредиенты предназначены для создания единой структуры, воспринимающей усадочные напряжения.

Кроме того, использование заполнителей увеличивает показатель упругости бетона и его прочность, а также снижает ползучесть (необратимая деформация при длительной нагрузке). Заполнители существенно уменьшают стоимость конечного продукта, так как цемент является более дорогим строительным материалом, нежели щебень и песок.

Основные компоненты, входящие в состав бетона

1. Вода

Предполагается, что в процессе изготовления бетонной смеси будет использована чистая вода. Использование воды дождевой, жирной, с содержанием масла либо иных химических примесей нежелательно. В состав ответственного бетона (железобетонные перекрытия, несущие конструкции) должна входить чистая водопроводная вода.

2.

Цемент

ЦементСамая общеупотребительная марка цемента – М400. Большинство изготовителей выпускают цемент одной маркировки, но – разного качества. Чаще всего в состав бетона входит балаклеевский цемент М400 ШПЦ ӏӏ/Б-Ш-400 или амвросиевский ПЦ ӏӏ/Б-Ш-400.

3. Щебень

Прочность щебня должна в два раза превышать расчетную марку бетона. Данное требование обусловлено тем, что проектная марка бетона (которая набирается за 28 суток) всегда меньше, чем его действительная прочность, которая будет набрана через год. В то же время прочность щебня не увеличивается, так как структура камня остается неизменной. Для «уравнения в правах» и выполняется подобная нивелировка, хотя означенный запас прочности не оговаривается в проектном задании.Основные виды щебня для бетона:

- Известняк – средний запас прочности от 500 до 600. Отдельные виды известняка (с запасом прочности до 800) могут быть использованы для приготовления бетона М350, хотя из-за низкой морозоустойчивости известняк в основном входит в состав бетонных смесей М100-М300.

- Гравий. Прочность – от 800 до 1000, пригоден для изготовления бетона М450, является самым распространенным видом наполнителя. Гравию свойственны все параметры, необходимые для получения самых распространенных бетонных смесей. Материал достаточно дешев, отличается пониженным радиационным фоном.

- Гранит – самый прочный компонент из вышеперечисленных. Дополнительные преимущества – высокая прочность (1400), низкая водопоглощаемость и повышенная морозоустойчивость.

4. Песок

Самый лучший строительный песок – карьерный. Это объясняется тем, что песчинки из карьера имеют неправильную форму, что увеличивает площадь сцепления. Главный недостаток карьерного песка – присутствие в нем глины, которую удаляют посредством намывки.

Морской или речной песок «отполирован» водой, а потому поверхность песчинок очень гладкая.

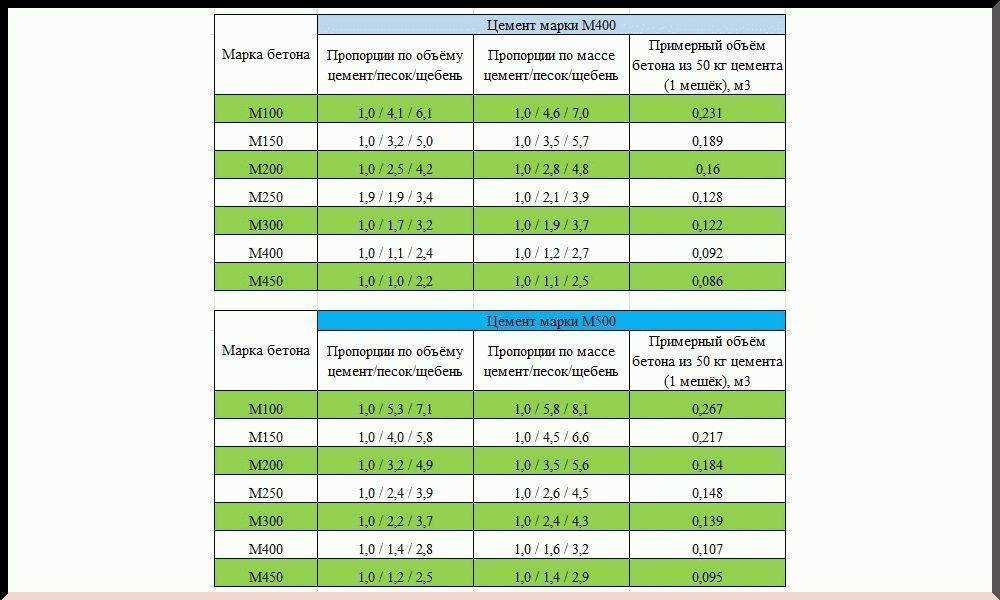

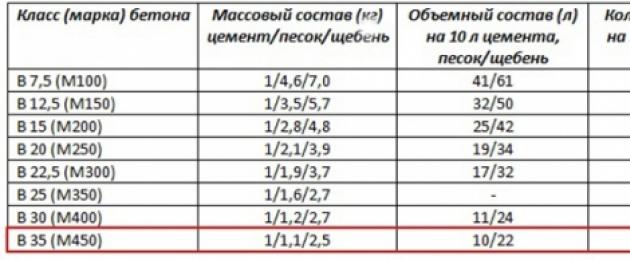

Таблица 1. Состав и пропорции бетона марок М100 — М450 из цемента М400

| Марка используемого цемента | Массовый состав*, кг | Объемный состав*, л |

|---|---|---|

| Бетон М100 | 1 : 4,6 : 7,0 | 1 : 4,1 : 6,1 |

| Бетон М150 | 1 : 3,5 : 5,7 | 1 : 3,2 : 5,0 |

| Бетон М200 | 1 : 2,8 : 4,8 | 1 : 2,5 : 4,2 |

| Бетон М250 | 1 : 2,1 : 3,9 | 1 : 1,9 : 3,4 |

| Бетон М300 | 1 : 1,9 : 3,7 | 1 : 1,7 : 3,2 |

| Бетон М400 | 1 : 1,2 : 2,7 | 1 : 1,1 : 2,4 |

| Бетон М450 | 1 : 1,1 : 2,5 | 1 : 1,0 : 2,2 |

* Значения приведены в порядке — цемент : песок : щебень

Таблица 2. Состав и пропорции бетона марок М100 — М450 из цемента М500

Состав и пропорции бетона марок М100 — М450 из цемента М500

| Марка используемого цемента | Массовый состав*, кг | Объемный состав*, л |

|---|---|---|

| Бетон М100 | 1 : 5,8 : 8,1 | 1 : 5,3 : 7,1 |

| Бетон М150 | 1 : 4,5 : 6,6 | 1 : 4,0 : 5,8 |

| Бетон М200 | 1 : 3,5 : 5,6 | 1 : 3,2 : 4,9 |

| Бетон М250 | 1 : 2,6 : 4,5 | 1 : 2,4 : 3,9 |

| Бетон М300 | 1 : 2,4 : 4,3 | 1 : 2,2 : 3,7 |

| Бетон М400 | 1 : 1,6 : 3,2 | 1 : 1,4 : 2,8 |

| Бетон М450 | 1 : 1,4 : 2,9 | 1 : 1,2 : 2,5 |

* Значения приведены в порядке — цемент : песок : щебень

Где купить?

Получите консультацию специалиста по ценам и условиям приобретения и доставки бетона.

Что такое бетон? Состав и типы бетона

Постоянно развивающийся мир нуждается в постоянном развитии способов строительства. В современном мире бетон является одним из наиболее широко используемых строительных материалов. Это может быть связано не только с большим выбором приложений, которые он предлагает, но, кроме того, его поведение, прочность, доступность, долговечность и гибкость играют жизненно важную роль. Поэтому строители верят в бетон как в надежный, прочный и простой объект. Он используется во всех типах зданий (от жилых до многоэтажных рабочих блоков), а также в инфраструктуре (дороги, мосты и т. д.). Бетон используется для изготовления фундаментов, колонн, балок, плит и различных несущих элементов. В этой статье мы рассмотрим следующие темы:

Что такое бетон?

Состав базовой бетонной смеси

Виды бетонной смеси

Итак, давайте углубимся в детали:

Что такое бетон?

Бетон Определение: Бетон, искусственная камнеподобная масса, представляет собой композиционный материал, полученный путем смешивания вяжущего материала (цемента или извести) с заполнителем (песком, гравием, камнем, кирпичной крошкой и т. д. ), вода, примеси и т. д. в определенных пропорциях. Прочность и качество зависят от пропорций смешивания.

д. ), вода, примеси и т. д. в определенных пропорциях. Прочность и качество зависят от пропорций смешивания.

Формула производства бетона из его ингредиентов может быть представлена следующим уравнением:

Бетон = Вяжущее + Мелкий и крупный заполнитель + Вода + Добавка (необязательно)

Бетон – очень нужный и полезный материал для строительства работа. После того, как все ингредиенты — цемент, заполнитель и вода в единицах измерения смешаны в необходимых пропорциях, цемент и вода вступают в реакцию друг с другом, связываясь в затвердевшую массу. Это упрочняет камнеподобную массу в бетоне.

Бетон Источник: rg-group.co.uk Бетон — это прочный материал, его легко создавать, и ему можно придавать различные формы и размеры. Кроме того, это разумно, недорого и мгновенно смешивается. Он предназначен для обеспечения надежного и качественного быстрого строительства. Конструкции, спроектированные с использованием конкретных единиц измерения, достаточно долговечны и должны быть рассчитаны на землетрясения, ураганы, тайфуны и торнадо. Это невероятный прогресс. При всех научных достижениях в этом мире до сих пор не было способа предотвратить вред, наносимый природе.

Это невероятный прогресс. При всех научных достижениях в этом мире до сих пор не было способа предотвратить вред, наносимый природе.

Состав основной бетонной смеси

Если мы оценим состав бетона, чтобы увидеть, из чего состоит бетон, мы увидим, что в смеси бетонных материалов есть четыре основных ингредиента:

- Вяжущие материалы, такие как цемент или известь

- Заполнители или Инертные материалы

- Мелкий заполнитель (песок)

- Крупный заполнитель (каменная крошка, кирпичная крошка)

- Вода

- Добавка (например, пуццолан)

Ниже приводится краткое описание ингредиентов бетона.

Вяжущие материалы

Вяжущие материалы являются основным элементом смеси бетонных материалов. Цемент является наиболее распространенным вяжущим материалом. Также можно использовать лайм. Когда вода смешивается с цементом, создается паста, которая покрывает заполнители в смеси. Паста затвердевает, связывает агрегаты и образует камнеподобную субстанцию.

Заполнители

Песок представляет собой мелкую смесь. Гравий или щебень является грубой смесью в большинстве смесей.

Вода

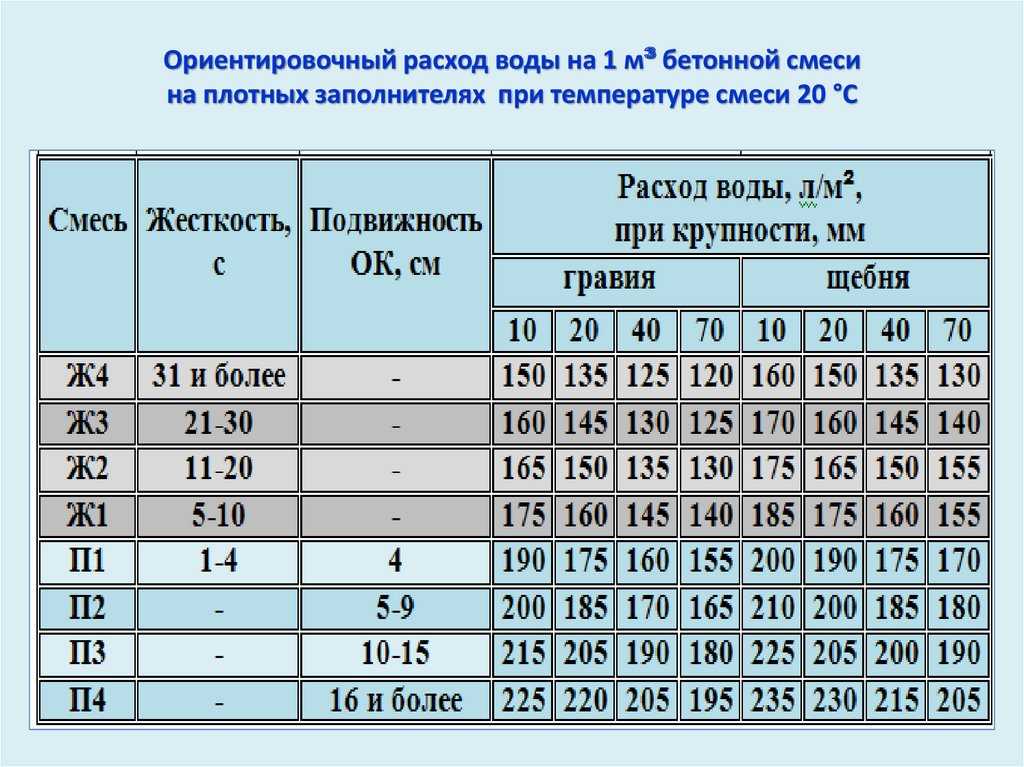

Вода необходима для взаимодействия с химикатами с цементом (гидратация) и для придания бетону удобоукладываемости. Количество воды в фунтах по сравнению с количеством цемента называется количественным отношением вода/цемент. Чем ниже количественное соотношение в/ц, тем прочнее бетон. (Более высокая прочность, меньшая водопроницаемость)

Типы бетонных смесей

Бетон используется для различных объектов, начиная от небольших самодельных до крупногабаритных полевых зданий и сооружений. Он используется для тротуаров, подвалов, полов, стен и столбов наряду с несколькими альтернативными вариантами использования. В строительных работах используются различные виды бетона.

В зависимости от материалов и назначений бетон можно разделить на три основные категории:

- Известковый бетон

- Цементный бетон

- Армированный цементный бетон

Например,

Например,- Сухая готовая смесь

- Готовая смесь

- Сыпучие сухие материалы

- Транзитная смесь

Существуют другие типы бетона для различных применений, которые создаются путем изменения пропорций основных ингредиентов. Например:

- Обычный бетон

- Высокопробенный бетон

- . Быстротвердеющий бетон

- Полимерный бетон

- Известняковый бетон

- Светопропускающий бетон

Краткое описание всех этих 21 типов бетона приведено ниже:

Известковый бетон

Известковый бетон использует известь в качестве вяжущего материала. Известь обычно смешивают с сурками и хоа или камнями в пропорции 1:2:5, если не указано иное. Коа или камни перед смешиванием замачивают в воде. Известковый бетон используется в основном для фундаментов и террасных крыш.

Преимущества известкового бетона

- Известковый бетон дешевле цементного.

- Известковый бетон более удобен в обработке, чем цементный.

- Известковый бетон имеет более низкую теплоту гидратации, что делает его пригодным для массовых бетонных работ.

- Известковый бетон обладает хорошей огнестойкостью.

- Известковый бетон обладает хорошей стойкостью к воздействию сульфатов.

Недостатки известкового бетона

- Известковый бетон имеет меньшую прочность, чем цементный бетон.

- Известковый бетон не так долговечен, как цементобетон.

- Известковый бетон подвержен воздействию мороза.

Цементобетон

В большинстве инженерных сооружений в качестве основного строительного материала используются цементобетонные композиты. Он состоит из цемента, песка, кирпичной крошки или каменной крошки необходимого размера. Обычная пропорция 1:2:4 или 1:3:6. После смешивания необходимого количества бетонных материалов смесь отверждается водой в течение 28 дней для набора необходимой прочности.

Цементобетон – универсальный строительный материал с широким спектром применения. Его можно использовать в структурных приложениях, таких как балки, колонны, плиты и фундаменты. Его также можно использовать в неструктурных приложениях, таких как мощение, бордюры и ландшафтный дизайн. Цементобетон также является популярным выбором для сборных конструкций, таких как трубы, брусчатка и канализационные системы.

Его можно использовать в структурных приложениях, таких как балки, колонны, плиты и фундаменты. Его также можно использовать в неструктурных приложениях, таких как мощение, бордюры и ландшафтный дизайн. Цементобетон также является популярным выбором для сборных конструкций, таких как трубы, брусчатка и канализационные системы.

Основными преимуществами цементобетона являются его прочность, долговечность и огнестойкость. Кроме того, он относительно неприхотлив в обслуживании и может быть легко отремонтирован в случае повреждения. Однако цементобетон является относительно тяжелым материалом, и с ним может быть трудно работать. Он также подвержен растрескиванию и может быть поврежден экстремальными погодными условиями.

Армированные цементные бетоны

Для повышения прочности бетона на растяжение добавляется стальная арматура. Иногда железобетон подвергают предварительному напряжению при сжатии, чтобы устранить или уменьшить растягивающие напряжения. Полученный бетон известен как предварительно напряженный бетон.

Слово «усиленный» означает «усиленный» или «поддерживаемый». Таким образом, армированный цементобетон представляет собой композитный материал, состоящий из бетона и стальной арматуры.

Стальная арматура, используемая в железобетонных конструкциях, может иметь форму стержней, стержней, проволоки, сеток и т. д. Бетон заливают вокруг этих стальных арматурных стержней или стержней, придавая им желаемую форму. Стальные арматурные стержни размещаются таким образом, чтобы они обеспечивали достаточную поддержку бетона против ожидаемых нагрузок.

Стальная арматура размещается таким образом, чтобы обеспечить достаточную поддержку бетона при ожидаемых нагрузках.

Готовая сухая бетонная смесь

Это сочетание можно найти в большинстве хозяйственных и строительных магазинов. Он входит в багаж, как правило, от шестидесяти до восьмидесяти фунтов. Готовую сухую смесь легко комбинировать, и часто это та комбинация, которая требуется почти для всех домашних продуктов. Инструменты, необходимые для смеси, — это ведро или тележка, лопата или мотыга, мастерок и отмеренное количество воды.

Инструменты, необходимые для смеси, — это ведро или тележка, лопата или мотыга, мастерок и отмеренное количество воды.

Готовая бетонная смесь

Различие между сухой товарной смесью и товарным бетоном заключается в том, что вода уже добавляется к готовому комбайну. Этот бетон поставляется предварительно смешанным и предназначен для более крупных домашних заготовок или для людей, которым не нужно смешивать свой собственный бетон. Обычно его привозят в очень маленьком трейлере, обычно с подсоединенным барабаном для смешивания, чтобы он оставался влажным и смешанным. Готовый комбайн обычно стоит дороже, и его поиск может быть проблематичным. Его также следует использовать быстро, так как он будет установлен, но не будет разворачиваться должным образом.

Сыпучие сухие материалы

Покупка сухих материалов россыпью выгодна по цене. Это может позволить построить проект на заказ в соответствии с конкретными потребностями и использованием бетона. Недостатком оптовых покупок является то, что будет много места для хранения материалов до их использования. Материалы, вероятно, будут доставлены на позиционирование.

Материалы, вероятно, будут доставлены на позиционирование.

Транзитная смесь Бетон

Это смесь, которую можно использовать практически для любого монолитного бетона. обычно его перевозят с помощью бетоновозов с массивным барабаном, который предотвращает схватывание бетона во время транспортировки. Это позволяет производить одну непрерывную заливку, что снижает количество швов и повышает прочность бетона в целом. Для крупных компаний транзитный сбор является гораздо более выгодным, чем получение сыпучих материалов или готовой смеси, поскольку в каждом случае рабочая сила, занимающаяся сбором бетона, будет учитываться в стоимости.

Обычный бетон

Наиболее распространенным типом является обычный бетон, который называется бетоном с традиционным весом или бетоном с традиционной прочностью. Это относится к бетону, который быстро появляется на рынке розничной торговли для личного и бытового использования. Это включает в себя инструкции по использованию, которые написаны на упаковке продукта. Он использует песок и различные материалы в качестве заполнителей и консолидируется во временных сосудах.

Он использует песок и различные материалы в качестве заполнителей и консолидируется во временных сосудах.

Высокопрочный бетон

Высокопрочный бетон в сочетании обладает прочностью на сжатие, превышающей шесть тысяч фунтов на единицу площади. Это можно исправить, понизив количественное отношение вода-цемент до минимума 0,35 или ниже. Низкое количественное соотношение вода-цемент делает этот вид бесцементного цемента осуществимым. для борьбы с этой слабостью используются суперпластификаторы, отличные от настоящего бетонного комбината.

Штампованный бетон

Штампованный бетон представляет собой предметную область бетона, где можно получить реалистичные узоры, почти такие же, как натуральный камень, гранит и плитка, путем вставки оттиска искусных штамповочных подушечек. Эта штамповка наносится на бетон, когда он находится в пластическом состоянии. совершенно разные цветовые пятна и текстурные работы могут, наконец, обеспечить конец, который ужасно похож на более дорогие натуральные камни. Высокий эстетический вид будет получен из запаянного конца экономично. Это часто используется при разработке подъездных путей, внутренних полов и патио.

Высокий эстетический вид будет получен из запаянного конца экономично. Это часто используется при разработке подъездных путей, внутренних полов и патио.

Бетон с высокими эксплуатационными характеристиками

Бетон с высокими эксплуатационными характеристиками относится к недавно разработанному бетонному комбинату, свойства которого на ступень выше, чем у обычных бетонных смесей. Это включает в себя повышенную прочность, долговечность и обрабатываемость, простоту использования, уплотнение без расслоения, механические свойства при длительном использовании, пористость, плотность, ударную вязкость и стабильность объема. Для адаптации этого бетонного комбайна к суровым условиям окружающей среды можно использовать воздухововлекающие агенты.

Подробнее: Преимущества высокопрочного бетона

Самоуплотняющийся бетон

После укладки бетон может уплотняться под действием собственного веса и считается самоуплотняющимся бетоном. Вибрация не должна обеспечиваться для эквивалента по отдельности. Эта комбинация имеет более высокую работоспособность. Цена оседания будет между 650 и 750. Этот бетон из-за его более высокой удобоукладываемости называется текучим бетоном. Там, где есть толстая арматура, лучше всего подходит самоуплотняющийся бетон.

Эта комбинация имеет более высокую работоспособность. Цена оседания будет между 650 и 750. Этот бетон из-за его более высокой удобоукладываемости называется текучим бетоном. Там, где есть толстая арматура, лучше всего подходит самоуплотняющийся бетон.

Вакуумные бетоны

В опалубку заливается бетон с достаточным содержанием воды. Затем излишки воды удаляются с помощью воздушного насоса, не дожидаясь, пока бетон выдержит схватывание. Таким образом, бетонную конструкцию или платформу можно будет использовать раньше по сравнению с традиционными методами строительства. Эти бетоны могут достичь своей 28-дневной прочности на сжатие в течение 10 дней, и, следовательно, прочность на сжатие этой конструкции на 25 единиц больше, чем у стандартных сортов бетона. Чтобы узнать больше о вакуумном бетоне, прочитайте Вакуумный бетон | Определение, процедура и преимущества

Торкрет-бетон

Торкрет-бетон относится к методу, при котором сжатый воздух проталкивает раствор или бетон через трубу и ударяется о поверхность с высокой скоростью, формируя структурные или ненесущие части зданий. Торкрет-бетон в настоящее время применяется методом мокрой смеси и получил всеобщее признание в нескольких странах. При применении мокрых смесей цемент, заполнитель, добавка и вода смешиваются перед тем, как подаются через шланг и проектируются с учетом атмосферы. С другой стороны, при применении сухих смесей цемент, заполнитель и добавка смешиваются и направляются пневматически по трубе, поэтому в кране через водяное кольцо вода впрыскивается равномерно по всей смеси, поскольку она проектируется.

Торкрет-бетон в настоящее время применяется методом мокрой смеси и получил всеобщее признание в нескольких странах. При применении мокрых смесей цемент, заполнитель, добавка и вода смешиваются перед тем, как подаются через шланг и проектируются с учетом атмосферы. С другой стороны, при применении сухих смесей цемент, заполнитель и добавка смешиваются и направляются пневматически по трубе, поэтому в кране через водяное кольцо вода впрыскивается равномерно по всей смеси, поскольку она проектируется.

Уплотненный катком бетон

Этот тип бетона укладывается и уплотняется с помощью землеройных машин, таких как серьезные катки. Этот бетон в основном используется при земляных работах и заполнении скважин. Эти бетоны имеют меньшее содержание цемента и наполняются в необходимом объеме. после уплотнения эти бетоны дают высокую плотность и в конечном итоге затвердевают в мощный монолитный блок.

Стеклобетон

Переработанное стекло можно использовать в качестве заполнителя в бетоне. Таким образом, мы стремимся получить бетон последнего времени, стеклобетон. Этот бетон может повысить эстетическую привлекательность бетона. Они могут дать длительную прочность и более высокую теплоизоляцию.

Таким образом, мы стремимся получить бетон последнего времени, стеклобетон. Этот бетон может повысить эстетическую привлекательность бетона. Они могут дать длительную прочность и более высокую теплоизоляцию.

В последние годы использование переработанного стекла в бетоне стало более популярным. Он использовался в качестве декоративного заполнителя для придания блеска бетонным столешницам и напольным покрытиям. Он также используется в качестве частичной замены традиционных заполнителей в бетоне.

Использование переработанного стекла в бетоне имеет ряд преимуществ. Это устойчивый материал, который может помочь снизить спрос на традиционные заполнители. Он также легче традиционных заполнителей, что позволяет уменьшить общий вес бетона. Кроме того, он может придать бетону уникальный вид.

Однако использование переработанного стекла в бетоне сопряжено с рядом проблем. Это сложный материал для работы, и может быть трудно получить однородный цвет. Кроме того, это дороже, чем традиционные агрегаты.

Асфальтобетон

Асфальтобетон может быть материалом, смесью заполнителей и асфальта, обычно используемым для покрытия дорог, стоянок и аэропортов, но из-за ядра насыпных дамб. Асфальтобетон известен в других странах как асфальт, асфальт, тротуар и асфальт, битум, щебень или рулонный асфальт.

Быстротвердеющий бетон

Как видно из названия, эти бетоны могут набирать прочность в течение нескольких часов после изготовления. Таким образом, снятие опалубки производится просто, а строительная конструкция быстро монтируется. Они имеют широкое применение при ремонте дорог, так как повторно используются один раз в несколько часов.

Полимербетон

В полимербетоне заполнители удерживаются полимером, а не цементом. Сборка полимербетона может способствовать уменьшению объема пустот внутри смеси. Это может сократить количество полимера, необходимого для связывания используемых заполнителей. Следовательно, заполнители ранжируются и смешиваются последовательно для достижения минимальной пустоты. Этот вид бетона имеет совершенно разные классы:

Этот вид бетона имеет совершенно разные классы:

- Бетон с полимерной пропиткой

- Полимерцементный бетон

- Частично пропитанный

Известняковый бетон

В этом виде бетона цемент заменяется известью. Чаще всего этот продукт применяется для полов, куполов, а также сводов. Они мало чем отличаются от цемента, имеют несколько преимуществ для окружающей среды и здоровья. Эти продукты являются возобновляемыми и просто чистыми.

Преимущества Limecrete

- Известняковый бетон является более экологичным продуктом, чем цемент, поскольку он изготовлен из возобновляемых материалов.

- Известковый бетон также намного легче чистить, чем цемент, так как он не так легко впитывает грязь и пятна.

- Известковый бетон намного холоднее цемента, что делает его более удобным для ходьбы в жаркую погоду.

Недостатки известкового бетона

- Известковый бетон не так прочен, как цемент, поэтому подходит не для всех областей применения.

- Известняковый бетон также может быть дороже цемента, поскольку он не так широко доступен.

Светопропускающий бетон

Бетон плотностью менее 1920 кг/м3 классифицируется как легкий бетон. Использование легких заполнителей в бетонном стиле может дать нам легкие заполнители. Заполнители являются жизненно важной частью, которая способствует плотности бетона. Образцы легких заполнителей представлены камнем, перлитами и шлаками. Легкий бетон применяется для защиты стальных конструкций и используется для создания большепролетных мостовых пролетов. Они используются для разработки строительных блоков.

Таким образом, бетон является основной потребностью в строительстве или других строительных работах. Таким образом, потребители должны разумно использовать знания о различных типах бетона, чтобы использовать его свойства для своих строительных работ.

Бетон и цемент: в чем разница?

Бетон и цемент: в чем разница?

Люди часто используют термины «цемент» и «бетон» взаимозаменяемо.

Это похоже на использование слов «мука» и «торт» взаимозаменяемо.

Это не одно и то же.

Цемент, как и мука, является ингредиентом.

Для приготовления бетона из смеси портландцемента (10-15%) и воды (15-20%) сделать пасту. Затем эту пасту смешивают с заполнителями (65-75%) , такими как песок и гравий или щебень. Когда цемент и вода смешиваются, они затвердевают и связывают заполнители в непроницаемую каменную массу.

Следовательно:

Цемент + Заполнители + Вода = Бетон.

Примечание. Портландцемент — это общий термин для типа цемента, используемого почти во всех видах бетона.

Именно бетон ассоциируется у нас с прочным, долговечным конструкционным строительным материалом, который широко используется в строительстве от мостов до зданий и тротуаров.

Основным связующим компонентом в нем является цемент.

Итак, из чего сделан цемент?

Как мы знаем, цемент является основным ингредиентом, используемым для производства бетона.

Но цемент не является каким-то естественным органическим материалом. Он производится путем химической комбинации 8 основных ингредиентов в процессе производства цемента.

8 основных «ингредиентов», присутствующих в цементе:

Известь (оксид кальция или гидроксид кальция) 60-65%, кремний (диоксид кремния) 17-25%, глинозем (оксид алюминия) 3-8 %, магнезия (оксид магния) 1-3%, оксид железа 0,5-6%, сульфат кальция 0,1-0,5%, триоксид серы 1-3%, щелочь 0-1%.

Эти ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды.

Как производится цемент?

Мы познакомим вас с каждым этапом процесса производства цемента, от полезных ископаемых в земле до цементного порошка, который помогает производить бетон.

1. Добыча сырья

Сырье, в основном известняк и глина, добывается из карьеров взрывными работами или бурением с использованием тяжелой горнодобывающей техники.

Сырье перемещается после извлечения, а затем транспортируется к дробилкам самосвалами.

Дробилки способны обрабатывать куски карьерной породы размером с бочку для масла.

Известняковая порода измельчается в первой дробилке, чтобы уменьшить размер породы до максимального размера около 6 дюймов.

Затем он подается во вторую дробилку со смесью глин для уменьшения размера частиц менее 3 дюймов.

Выгруженная сырьевая смесь (известняк 70%, глина 30%) направляется в бункер сырьевой мельницы для последующего измельчения.

Другое сырье, используемое в производстве цемента, называемое добавками, также хранится в отдельных бункерах.

3. Сушка и измельчение

Сырьевая смесь и необходимые добавки подаются из бункеров в сырьевую мельницу через воздуходувки для сушки и измельчения.

Сырьевая мельница состоит из двух камер — камеры сушки и камеры измельчения.

Горячие газы, поступающие из системы подогревателя/печи, поступают в мельницу и высушивают сырьевые материалы перед тем, как они попадут в следующую камеру, которая является камерой измельчения.

Камера измельчения содержит определенное количество шаров различных размеров от 30 мм до 90 мм, которые используются для измельчения материала.

Затем он поступает в сепаратор, который разделяет мелкий и крупный продукт. Последний, называемый браком, направляется на вход мельницы для доизмельчения.

Затем горячий газ и мелкие частицы поступают в многоступенчатый «циклон». Это необходимо для отделения тонкоизмельченных материалов от газов.

Полученная сырьевая мука, состоящая только из очень тонкого сырья, транспортируется в бетонный бункер.

Оттуда извлекаемая из силоса сырьевая мука, которая теперь называется сырьем для печи, подается в верхнюю часть печи подогревателя для спекания.

Система подогревателя состоит из многоступенчатого циклонного подогревателя, камеры сгорания, вертикального воздуховода, вращающейся печи и колосникового охладителя.

В подогревателе сырье для печи подогревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем он частично прокаливается в камере сгорания и стояке.

Сырье затем перемещается во вращающуюся печь, где оно перегревается примерно до 1400 C для образования клинкерных компонентов посредством процесса, называемого спеканием.

Тепло вырабатывается при сжигании топлива во вращающейся печи с главной горелкой и в камере сгорания с помощью вытяжных вентиляторов подогревателя или внутрипечных вентиляторов. Для сжигания часто используют уголь, природный газ, мазут и нефтяной кокс.

Агломерация – это когда химические связи сырьевой муки разрушаются под действием тепла, рекомбинируя в новые соединения, образующие вещество, называемое клинкером.

Клинкер выходит из печи в виде очень горячих маленьких темно-серых узелков размером от 1 мм до 25 мм.

Капает на колосниковый охладитель для охлаждения примерно с 1350-1450 C до примерно 120 C за счет использования различных охлаждающих вентиляторов.

Часть горячего воздуха, отбираемого из охладителя, используется в качестве вторичного и третичного воздуха для сжигания во вращающейся печи и камере сгорания соответственно.

Охлажденный клинкер выгружается из охладителя на тарельчатый конвейер и транспортируется на склад клинкера, готовый к транспортировке на цементные мельницы с помощью вентиляторов внутреннего диаметра цементной мельницы.

На цементных заводах клинкер смешивают с другими добавками, необходимыми для производства конкретного вида цемента. Гипс для OPC, известняк для известнякового цемента и шлак для шлакового цемента.

Затем шаровая мельница измельчает корм до мелкого порошка.

Мелкий порошок затем направляется в сепаратор, который разделяет мелкий и крупный продукт. Последняя направляется на вход мельницы на доизмельчение.

Конечный продукт хранится в бетонных силосах как цемент.

Цемент настолько мелкий, что 1 фунт цемента содержит 150 миллиардов зерен.

Марка по прочности — 500-600. Отдельные виды наполнителя из известняка (до 800) подходят для производства бетона до марки по прочности М-350. Но из-за низкой морозостойкости известняк обычно не применяется при изготовлении высоких марок бетона. Его используют для получения марок от М-100 до М-300.

Марка по прочности — 500-600. Отдельные виды наполнителя из известняка (до 800) подходят для производства бетона до марки по прочности М-350. Но из-за низкой морозостойкости известняк обычно не применяется при изготовлении высоких марок бетона. Его используют для получения марок от М-100 до М-300.