Устройство токарного станка

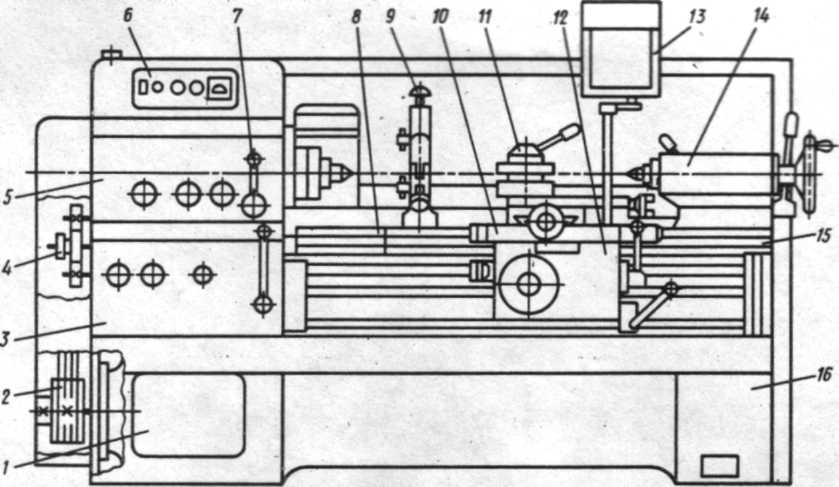

С устройством токарно-винторезного станка мы познакомимся на примере двух моделей токарных станков: токарно-винторезный станок 16К-25 и токарно-винторезный станок 1И-611. На токарном станке можно выполнять различные работы (обработку резанием, нарезание резьбы, обработку торцевых поверхностей и другие).

Мы не зря остановились на этих моделях токарных станков, так как эти модели очень популярны и известны среди токарей. Конструкция токарно-винторезных станков 16К-25 и 1И-611 стала известна достаточно давно, а именно в 1983 году.

Стандартные токарные станки 16К-25 и 1И-611 могут модернизироваться с помощью специальных дополнений, которые создаются в зависимости от специфики эксплуатации токарного станка.

Технология обработки на токарном станке может совершенствоваться при помощи внедрения новых дополнений.

Металлообрабатывающие станки бывают несколько видов и делятся в зависимости от массы.

Виды металлорежущих станков:— Легкие токарные станки (до 1 тонны);

— Средние токарные станки (до 10 тонн);

— Тяжелые токарные станки (более 10 тонн).

Главным определяющим параметром токарного станка является высота его центров или расстояние от оси вращения шпинделя до верхней точки станины станка. Этот размер определяет наибольший диаметр деталей, обрабатываемый над станиной. Расстояние между центрами станка, также является определяющим параметром, от которого зависит наибольшая длина детали, которая может быть обработана на станке.

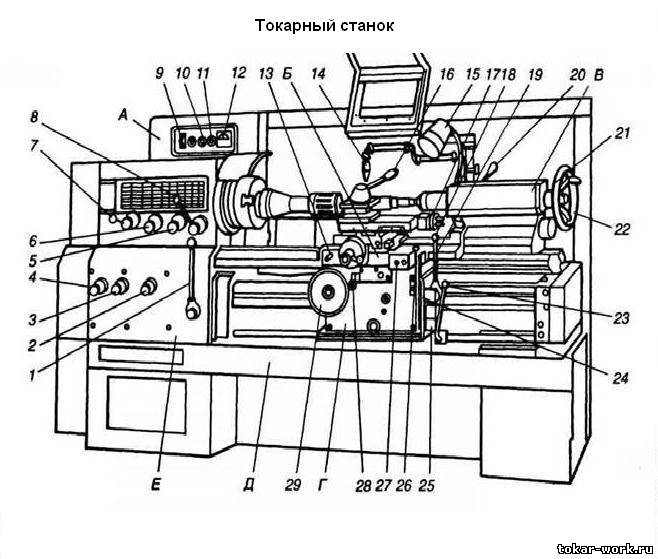

Основные узлы станка:

- Основание;

- Станина;

- Передняя бабка (шпиндельная бабка);

- Задняя бабка;

- Суппорт;

- Коробка подач.

Теперь более подробно изучим узлы токарного станка, рассмотрим устройство узлов токарного станка и назначение узлов токарного станка.

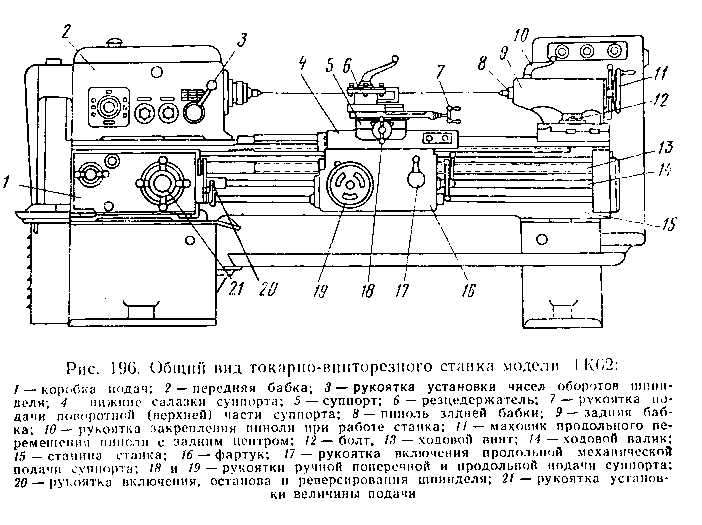

- Основание токарного станка (нижняя часть). У станков 16К-25 и 1И-611 основание выполняется единым. Конструкции других токарных станков могут иметь основание, которое состоит из двух или более массивных тумб.

В полостях основания токарного станка находятся

На плоскости основания токарного станка крепится станина, которая является главной деталью станка. С левой стороны станины выполнена плоскость для установки передней бабки. А справа проходят две пары опорно-направляющих поверхностей. Одна пара для направления продольного движения суппорта, другая пара для направления движения задней бабки. Каждая опорно направляющая пара состоит из одной направляющей призматического профиля и одной плоской направляющей. У станин прочих конструкций существуют и другие сочетания профилей направляющих. Обобщенно опорно направляющие поверхности называют « направляющие».

Обе пары направляющих станины выполнены с высокой геометрической точностью и взаимопараллельностью. Рабочие поверхности направляющих станины поддаются поверхностной закалке. Конструкция некоторых токарных станков предусматривают защиту для направляющих станины.

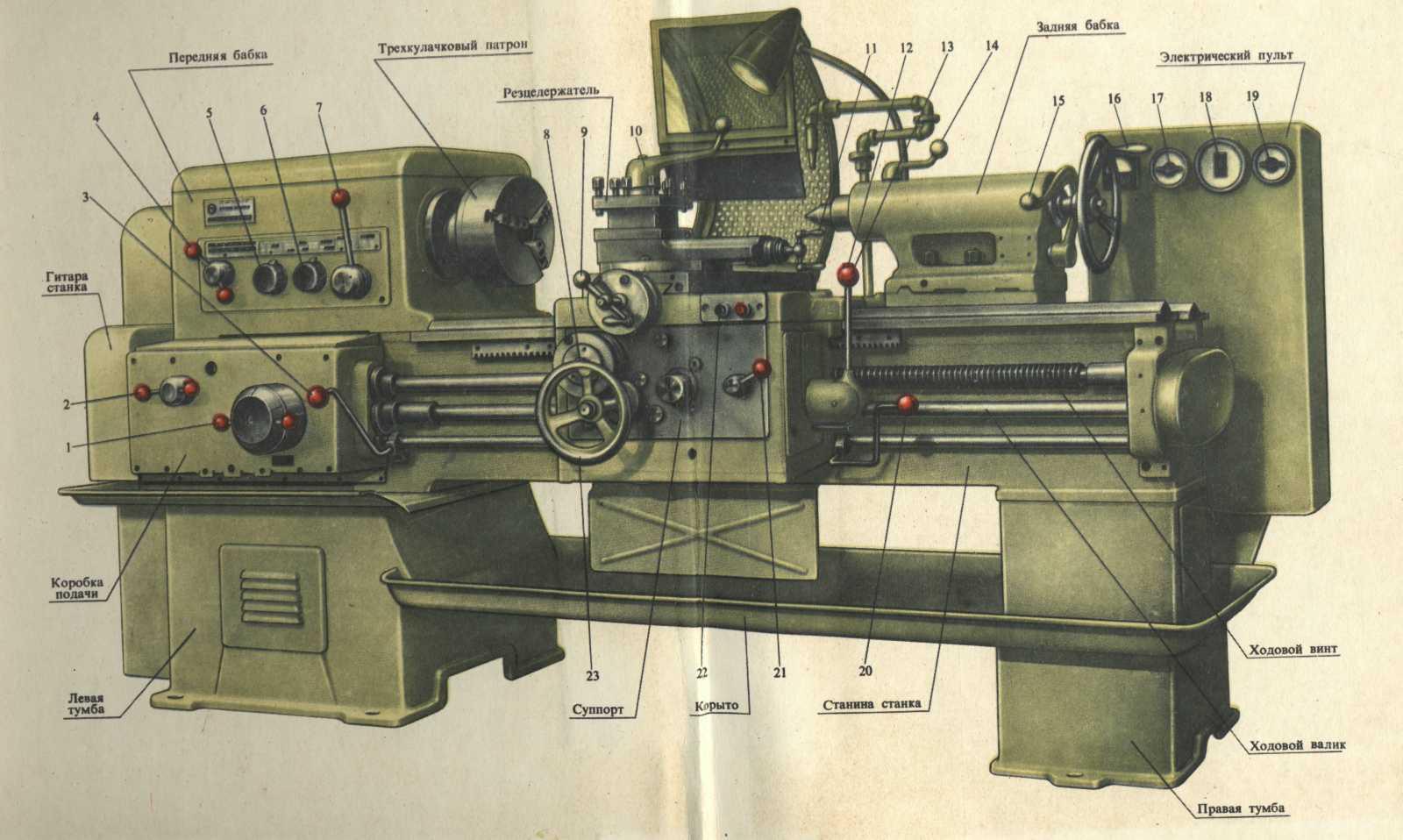

С левой стороны станка на станине крепится передняя бабка токарного станка (шпиндельная бабка). Передняя бабка имеет шпиндель, который является очень важной деталью, о которой мы поговорим позже. Внутри передней бабки скомпонован механизм перемены передач (коробка скоростей).

Передняя бабка имеет шпиндель, который является очень важной деталью, о которой мы поговорим позже. Внутри передней бабки скомпонован механизм перемены передач (коробка скоростей).

Коробка скоростей токарного станка предназначена для передачи движения от главного двигателя станка к его шпинделю. Передача главного движения может осуществляться с различными крутящими моментами и возможностью ступенчатого изменения частоты оборотов шпинделя. Частота оборотов измеряется числом оборотов шпинделя за одну минуту. На этом токарном станке имеется механизм, который называется

Фрикционом, приводимым в действие одной из двух дублированных рукояток, запускается, изменяется и останавливается вращение шпинделя. Данный фрикцион механический и его ручной привод позволяет плавно раскручивать шпиндель, проворачивать его толчками в обоих направлениях, в отдельных случаях помогать торможению шпинделя. Фрикционы на различных станках бывают также с электромеханическими и гидравлическими приводами.

Фрикционы на различных станках бывают также с электромеханическими и гидравлическими приводами.

Для торможения шпинделя в передней бабке находится механический тормоз, приводимый в действие той же рукояткой, которой управляется фрикцион.

На токарных станках со значительной длиной станины ручка управления шпинделя дублируется ручкой закрепленной на суппорте. А на станках с небольшой длиной станины достаточно одной ручки.

Фрикциона на станке может и не быть вовсе, как например на этом более легком токарном станке, на котором реверсирование, пуск и остановка шпинделя происходит за счет изменения режимов работы главного двигателя. Во внутренней части передней бабки находится механизм ступенчатого изменения частот оборотов шпинделя, а кроме этого и часть механизма подачи.

Рукоятки, рычаги и переключатели токарного станка находятся на передней части передней бабки.

На этом станке механизм разделения частот разделен и находится в двух узлах. Ступенчатое переключение частот оборотов с малым шагом выполняется в коробке скоростей, находящейся в полости основания станка. Числа оборотов минуту появляются в окошке устройства при проворачивании колеса на нем. После выбора нужной частоты оборотов делается исполнения переключения на нее одним движением рычага, при этом главный двигатель останавливается и запускается вновь после выполнения переключения. Переключение на ступень пониженных частот оборотов осуществляется рычагом на передней бабке, который называется «перебор». Также в передней бабке находится часть механизма переключения подач.

Современные токарные станки имеют конструкцию, позволяющую производить бесступенчатое, то есть плавное переключение частот оборотов.

Шпиндель токарного станка это деталь передней бабки, и он представляет собой вал, сложной формы, со сквозным отверстием. Он вращается в специальных, высокоточных регулируемых подшипниках, находящихся в корпусе передней бабки. С передней стороны шпинделя находится установочный фланец на который крепится устройство для крепления деталей (например, трехкулачковый самоцентрирующийся патрон). Внутри шпинделя, с передней его стороны, выполнено коническое отверстие для установки в нем различных зажимных приспособлений в частности таких, как цанговый патрон.

Он вращается в специальных, высокоточных регулируемых подшипниках, находящихся в корпусе передней бабки. С передней стороны шпинделя находится установочный фланец на который крепится устройство для крепления деталей (например, трехкулачковый самоцентрирующийся патрон). Внутри шпинделя, с передней его стороны, выполнено коническое отверстие для установки в нем различных зажимных приспособлений в частности таких, как цанговый патрон.

Стандартные внутренние и наружные конусы (конусы Морзе)

В зависимости от размеров станка в их шпинделе выполняется и соответствующий их размеру номер конуса Морзе. Шпиндели токарного станка имеют внутри сквозное отверстие для возможности прохода в них пробковых материалов. Диаметр этого отверстия является важным технологическим параметров этого станка. Шпиндель токарно винторезных станков кинематически соединен с коробкой подач, то есть от него на коробку подач передается вращение. Передача вращательного движения от передней бабки к коробке подач происходит через механизм, который называется

Коробка подач токарного станка служит для передачи крутящего момента от механизма гитары к ходовым винту и валу с возможностью ступенчатого изменения частот их вращения. Таким образом происходит изменения величин подач или шагов резьб при их нарезке резцов. Переключения делаются определенными сочетаниями положения механических переключателей в соответствии с таблицей, которая должна присутствовать на каждом станке. Передача крутящего момента с заданной частотой вращения от коробки подач к суппорту происходит посредством ходового винта или ходового вала, переключение которых выполняется отдельной рукояткой.

Суппорт токарного станка служит для поступательных перемещений в горизонтальной плоскости, установленного на нем инструмента. Продольное перемещение суппорта происходит за счет скольжения его каретки (продольных салазок) по направляющим станины. По поперечным направляющим на суппорте перемещаются поперечные салазки, обеспечивающие соответствующее движение инструмента. Сверху к корпусу поперечных салазок крепятся со своим фланцем верхние салазки (поворотные салазки). Они имеют возможность поворота относительно своей опоры под любым углом, что используется для обработки конических поверхностей. Передвижение верхних салазок на этих станках только ручное. На более тяжелых токарных станках перемещение салазок выполняется механическим способом. На верхних салазках устанавливается резцедержатель. В нашем случае они оба четырехпозиционные в которых можно крепить одновременно до четырех различных инструментов.

Сверху к корпусу поперечных салазок крепятся со своим фланцем верхние салазки (поворотные салазки). Они имеют возможность поворота относительно своей опоры под любым углом, что используется для обработки конических поверхностей. Передвижение верхних салазок на этих станках только ручное. На более тяжелых токарных станках перемещение салазок выполняется механическим способом. На верхних салазках устанавливается резцедержатель. В нашем случае они оба четырехпозиционные в которых можно крепить одновременно до четырех различных инструментов.

Резцы токарных станков и другой инструмент устанавливаются на опорные плоскости резцедержателя и прижимаются к ним сверху болтами. На этом станке резцедержатель имеет возможность поворота, вокруг совей оси. Точную фиксацию в каждом из четырех положений, а также может быть закреплен, в любом нефиксированном положении своего поворота. Повороты и закрепление резцедержателя в фиксированных положениях производятся простым вращательно возвратным движением рукоятки. Нижняя часть суппорта называется фартук, через который насквозь проходят ходовые винт и вал, передавая крутящий момент на механизм фартука. Снаружи фартука располагаются рукоятки и рычаги управления подачами, а именно включением, выключением и изменением направлений подачи. Управление подачами в продольном и поперечном направлении производится ручкой четырехпозиционного переключателя. На этом станке с относительно большими длинами перемещения салазок есть механизм ускоренной подачи, включаемый нажатием кнопки на ручке управления подачами. Преобразование вращательного движения механизмов подач в поступательно движение суппорта происходит за счет реечной передачи на продольном направлении его движения и винтовой передачи на поперечном направлении движения поперечных салазок. Соединение суппорта с ходовым винтом выполняется путем обхвата резьбы ходового винта маточной гайкой, находящейся в фартуке, и управляемой отдельной рычажной рукояткой. Кроме этого на станках есть предохранительные механизмы, предотвращающие критические нагрузки при механических подачах.

Нижняя часть суппорта называется фартук, через который насквозь проходят ходовые винт и вал, передавая крутящий момент на механизм фартука. Снаружи фартука располагаются рукоятки и рычаги управления подачами, а именно включением, выключением и изменением направлений подачи. Управление подачами в продольном и поперечном направлении производится ручкой четырехпозиционного переключателя. На этом станке с относительно большими длинами перемещения салазок есть механизм ускоренной подачи, включаемый нажатием кнопки на ручке управления подачами. Преобразование вращательного движения механизмов подач в поступательно движение суппорта происходит за счет реечной передачи на продольном направлении его движения и винтовой передачи на поперечном направлении движения поперечных салазок. Соединение суппорта с ходовым винтом выполняется путем обхвата резьбы ходового винта маточной гайкой, находящейся в фартуке, и управляемой отдельной рычажной рукояткой. Кроме этого на станках есть предохранительные механизмы, предотвращающие критические нагрузки при механических подачах. Вместе с механическим приводом подач на всех салазках универсальных станков есть ручной привод подач. Вручную продольная подача приводится вращением маховика (штурвала). Маховик может быть с горизонтальной рукояткой или без нее. Ручной привод поперечной подачи на этих станках выполнен в виде Т образной рукоятки с горизонтальной ручкой. На некоторых станках привод поперечной подачи может быть выполнен в виде круглого маховика с горизонтальной ручкой, однако Т-образная рукоятка значительно удобнее. Важными компонентами ручных приводов всех подач, показывающими величины их поступательного перемещения являются лимбы. Деления на поверхности лимбов или круговая шкала лимба позволяет производить мерные перемещения салазок на заданные расстояния с достаточной точностью, как при ручном приводе, так и при механическом. На всех лимбах указывается величина перемещения, которая сообщается салазкам при повороте шкалы лимба на одно деление. Эта взаимосвязь называется ценой деления, которая на разных лимбах может различаться.

Вместе с механическим приводом подач на всех салазках универсальных станков есть ручной привод подач. Вручную продольная подача приводится вращением маховика (штурвала). Маховик может быть с горизонтальной рукояткой или без нее. Ручной привод поперечной подачи на этих станках выполнен в виде Т образной рукоятки с горизонтальной ручкой. На некоторых станках привод поперечной подачи может быть выполнен в виде круглого маховика с горизонтальной ручкой, однако Т-образная рукоятка значительно удобнее. Важными компонентами ручных приводов всех подач, показывающими величины их поступательного перемещения являются лимбы. Деления на поверхности лимбов или круговая шкала лимба позволяет производить мерные перемещения салазок на заданные расстояния с достаточной точностью, как при ручном приводе, так и при механическом. На всех лимбах указывается величина перемещения, которая сообщается салазкам при повороте шкалы лимба на одно деление. Эта взаимосвязь называется ценой деления, которая на разных лимбах может различаться.

Задняя бабка базируется на станине станка, на ней есть салазки, на которых она может продольно передвигаться по направляющим станины и крепится на ней в любой нужной точке посредством рычажной рукоятки. Усилия фиксации задней бабки рычагов может регулироваться, а также может быть дополнено зажимом гайкой. Задняя бабка с закрепленными в ней приспособлениями служит второй опорой при обработке изделий со значительной длиной, а также предназначена для самостоятельной обработки, закрепляемыми в ней различными инструментами. Инструмент или приспособление крепится в конус выдвижной части задней бабки, называемой «пиноль». Размер конуса Морзе в пиноли может быть разным. В отличии от конуса Морзе в шпинделе во внутренней части конического отверстия пиноли есть замок, который удерживает инструмент от проворота за его лапу. Оси пиноли конусов Морзе и шпинделя находятся на одной высоте направляющей напротив станины вне зависимости от положения задней бабки. Ось пиноли может перемещаться в горизонтальной плоскости относительно оси шпинделя в небольшом диапазоне, что технологически необходимо. Это перемещение выполняется при помощи двух винтов, которые двигают корпус задней бабки относительно ее опорной плиты.

Это перемещение выполняется при помощи двух винтов, которые двигают корпус задней бабки относительно ее опорной плиты.

Подача инструмента закрепленного в пиноли задней бабкипроизводится вручную при помощи винтовой передачи выдвигающей пиноль. Пиноль может стопориться в любом положении рычагом зажима. На маховике привода пиноли имеется лимб для отсчета ее линейных перемещений.

На этом станке задняя бабка достаточно тяжелая и для облегчения ее перемещения по станине используется пневматическая подушка, приподнимающая заднюю бабку над станиной за счет подаваемого между салазками задней бабки и станины сжатого воздуха. Подача сжатого воздуха включается при нейтральном положении зажимного рычага и отключается при зажиме. На современных станках смазка закрытых механизмов осуществляется автоматически. На станках устанавливаются индикаторы централизованной подачи смазки. На этом станке на нормальную работу системы централизованной смазки указывает вращающийся ротор в контрольном окошке, а на этом станке об подаче смазки свидетельствует падение капель, видимые через контрольное окошко.

Основные компоненты электрооборудования токарного станка находятся в полости или в отдельном электро шкафу. Общее включение или выключение электропитания на всех станках производится главным автоматическим рубильником или главным выключателем. Органы управления электрооборудованием токарного станка выведены наружу, некоторые из которых подведены к удобным для пользования точкам.

Открытые кабельные соединения между всеми электроприборами защищены от механических и термических воздействий гибкими металлическими рукавами. Управление главным двигателем токарных станков осуществляется по-разному. В одних конструкциях, имеющих фрикцион кнопками пуск и стоп. Управление главным двигателем в токарных станках, не имеющих фрикциона, осуществляется трехпозиционным рычагом. Позиции трехпозиционного рычага управления главного двигателя токарного станка: нейтральное положение, вперед, запуск прямых оборотов, запуск обратных оборотов.

Все токарные станки без исключения оборудованы местным низко вольтовым освещением. Напряжение местного освещение токарного станка может быть 12В, 24В, 36В, такое которое не опасно для токаря, так как 220В. Светильники местного освещения имеют защитный металлический плафон. Направление света может регулироваться. Запуск системы охлаждения токарного станка заключается во включении электро гидронасоса, подающего охлаждающую жидкость по магистрали. Как правило, насосы устанавливаются в полостях станка, что предохраняет их от внешних повреждений. На токарных станках предусмотрены такие защитные приспособления, как откидной кожух зажимного устройства на шпинделе и откидной щиток на суппорте.

Напряжение местного освещение токарного станка может быть 12В, 24В, 36В, такое которое не опасно для токаря, так как 220В. Светильники местного освещения имеют защитный металлический плафон. Направление света может регулироваться. Запуск системы охлаждения токарного станка заключается во включении электро гидронасоса, подающего охлаждающую жидкость по магистрали. Как правило, насосы устанавливаются в полостях станка, что предохраняет их от внешних повреждений. На токарных станках предусмотрены такие защитные приспособления, как откидной кожух зажимного устройства на шпинделе и откидной щиток на суппорте.

Защитные элементы токарного станка предназначены для защиты токаря от разлетающихся под воздействием центробежных сил стружки и охлаждающей жидкости. На этом можно считать знакомство с принципиальным устройством классического токарного станка законченным.

разновидности станков и системы привода (150 фото)

Токарный станок – это универсальный агрегат, на котором можно вытачивать детали, сверлить отверстия, зенкеровать их, нарезать резьбу, а также выполнять многие другие операции. Если раньше станки можно было увидеть только на заводе, то в последнее время они уверенно завоевывают домашние мастерские, став вещью, обойтись без которой можно, но сложно.

Если раньше станки можно было увидеть только на заводе, то в последнее время они уверенно завоевывают домашние мастерские, став вещью, обойтись без которой можно, но сложно.

Однако токарный станок – не дешевая покупка. Прежде чем его приобретать, стоит взвесить все «за» и «против», а главное – понять, какой именно станок вам нужен.

Конечно, крупногабаритные станки, какие используются на производстве, не влезут в мастерскую или гараж. Но это не нужно: существуют более компактные и простые модификации – настольные токарные станки по металлу, школьные станки, и мини-станки.

Краткое содержимое статьи:

Как устроен токарный станок

Для начала – посмотрим на фото токарного станка по металлу и расскажем несколько слов о его устройстве.

Основа станка – это станина, как правило, отлитая из чугуна. На ней расположены все остальные элементы.

Заготовка детали укрепляется между передней (шпиндельной) бабкой, на которой расположен шпиндель, и задней бабкой. Шпиндель представляет собой металлический вращающийся вал с коническим отверстием в центре. В нем можно закрепить патрон для детали, планшайбу и другие необходимые приспособления.

Шпиндель представляет собой металлический вращающийся вал с коническим отверстием в центре. В нем можно закрепить патрон для детали, планшайбу и другие необходимые приспособления.

Кроме того, на передней бабке есть коробка передач с рычагами для регулировки частоты вращения шпинделя.

Задняя бабка – узел, который нужен для фиксации детали с другой стороны. Также на ней можно устанавливать метчики, сверла, и другие инструменты, которые требуются для обработки детали. Для этого предназначена пиноль – цилиндр, в центре которого, как и у шпинделя, есть коническое отверстие.

Установленную на специальной плите, заднюю бабку можно передвигать вдоль станины. Таким образом можно отрегулировать расстояние между ней и шпинделем, и прочно зафиксировать заготовку детали. Подвижная задняя бабка нужна и тогда, когда требуется просверлить в детали сквозное отверстие.

Параллельно оси станка перемещается каретка, на которой укреплен суппорт. На суппорте стоит резцедержатель, головка которого способна поворачиваться и вести резец не только продольно, но и в поперечном направлении. Головку резцедержателя можно фиксировать под различными углами.

На суппорте стоит резцедержатель, головка которого способна поворачиваться и вести резец не только продольно, но и в поперечном направлении. Головку резцедержателя можно фиксировать под различными углами.

Основные параметры токарного станка

Как выбрать токарный станок? Есть важные характеристики, на которые следует обратить внимание.

Первый параметр – это расстояние между центрами передней и задней бабки (РМЦ). От него зависит наибольшая длина детали, которую можно обрабатывать на данном станке. Ось вращения между центрами является основной осью станка.

Второй параметр – максимальный диаметр обработки над станиной, измеряемый в миллиметрах. По нему определяют максимальный диаметр детали, которую можно установить в станок.

Наконец, важная характеристика – диаметр центрового отверстия шпинделя, куда можно установить заготовку. Особенно это важно при обработке прутковых деталей.

Как шпиндель, так и пиноль задней бабки должны быть хорошо отцентрованы и вращаться ровно, с минимальным биением. Для маленького домашнего станка это особенно важно.

Для маленького домашнего станка это особенно важно.

Станина должна быть устойчивой и прочной, тогда вибрации, возникающие при работе станка, будут сведены к минимуму, и можно будет качественно обрабатывать на нем детали.

Хорошие станки оснащены коробкой передач на несколько скоростей (чаще всего – на две).

Некоторые станки имеют переключатель реверса. Реверс – это возможность менять направление движения резца. Такая функция бывает полезной во многих случаях.

Заглянув в инструкцию по эксплуатации токарного станка, предназначенного для работ по металлу, можно найти и другие технические характеристики:

Габариты (длина, ширина) и масса (в килограммах). Как правило, длина станков, которые можно поставить в своей домашней мастерской, не превышает 170 сантиметров, а ширина – 60 сантиметров. Весят «домашние» станки максимум 200 килограммов.

Мощность привода в киловаттах (до 0,6 кВт). Питающее напряжение в вольтах (В) и тип подключения к сети. К сожалению, не все станки работают от обычной трехфазной сети переменного тока.

К сожалению, не все станки работают от обычной трехфазной сети переменного тока.

Включение станка – осуществляется с помощью кнопки, а у некоторых моделей – с помощью реостата.

Число оборотов. У односкоростных станков оно варьируется от 0 до 1500 оборотов в минуту. У двухскоростных – 0-500 об/мин на первой скорости, и 0-2500 об/мин на второй скорости.

Дешевый или дорогой, простой или универсальный

Для работы дома лучше выбрать универсальный станок по металлу. Сложно угадать, что именно с его помощью придется изготавливать или ремонтировать – фронт работ у домашнего мастера очень широкий, и есть вероятность, что узкоспециализированный станок будет простаивать без дела.

Токарные станки различаются и по цене, и по оснащенности. Иногда не требуется тратить лишние деньги, чтобы приобрести дорогой станок с полным комплектом всевозможных приспособлений, ведь многие из них могут никогда не понадобиться. Целесообразнее купить более простой агрегат, а потом оснастить его теми устройствами, которые нужны вам.

Разновидности станков

Настольные, они же – токарные мини-станки по металлу. Обратите внимание, что некоторые модели этого типа выпускаются без задней бабки, что может существенно затруднить работу. В целом это станки наиболее простой конструкции: малые габариты, малый вес, достаточно легкая и неустойчивая станина.

Школьные станки, больше размером, чем предыдущие. У них имеется коробка передач на две скорости, и реверс.

Токарно-винторезные станки. Они больше подходят для гаража, чем для дома, имеют прочную станину, благодаря которой при работе почти не возникают ненужные вибрации.

Шпиндель в таких станках вращается почти без биения. Минусов у них только два: габариты и высокая цена.

Универсальные токарно-фрезерные станки.

Фото токарного станка по металлу

youtube.com/embed/GflnzPRJCBk?rel=0&controls=0&showinfo=0″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Также рекомендуем посетить:

Токарный станок — виды, принцип работы и применение, оcобенности

Токарный станок – это металлорежущее оборудование для обработки металлических деталей точением, а также используемый для ряда других операций. Основным рабочим инструментом является резец. Благодаря большому разнообразию форм и размеров резцов на токарном станке можно изготавливать самые различные детали с цилиндрическими, коническими и сферическими поверхностями, производить обработку различных металлов.

Виды оборудования

Токарные станки классифицируются по ряду параметров, в первую очередь по назначению, универсальности или специализации оборудования, по его конструктивным особенностям. Также они подразделяются по:

- классу точности при обработке детали;

- автоматизации;

- массе;

- мощности двигателя и другим параметрам.

По действующей в РФ классификации существуют следующие типы токарных станков:

- одно- и многошпиндельные автоматы и полуавтоматы;

- отрезные;

- винторезные;

- револьверные;

- карусельные;

- лобовые;

- специализированные;

- специальные.

Принцип работы

Обработка резанием производится при контакте резца с вращающейся заготовкой. Вращательное движение осуществляет шпиндель или планшайба, необходимое усилие и частоту обеспечивает электродвигатель через ременную передачу и коробку скоростей. Резец крепится в суппорте и может передвигаться в поперечном и продольном направлении. От скорости движения суппорта зависит амплитуда подачи.

Станки могут быть с вертикальной или горизонтальной компоновкой. Это зависит от положения шпинделя, на который устанавливается заготовка. Вертикальная компоновка оптимальна для обработки тяжелых и коротких деталей, горизонтальная – для длинных с небольшим или средним диаметром.

Основные преимущества токарной обработки:

- Высокая сложность изготавливаемых деталей.

- Возможность работы с любыми металлами.

- Высокое качество и точность обработки.

- Большая производительность.

Конструкция

Независимо от типа и модели, в конструкции станка есть несколько основных частей:

- Станина – основной элемент оборудования предназначенный для размещения всех узлов и систем.

- Фартук – узел преобразующий вращательное движение винта или вала в поступательное перемещение суппорта.

- Шпиндельная бабка. Состоит из шпинделя и коробки скоростей.

- Суппорт – узел станка для крепления рабочего инструмента и обеспечения требуемой для обработки заготовки движения подачи. Конструкция включает одну или несколько нижних кареток и верхнюю для установки резцедержателя.

- Коробка подач – обеспечивает передачу движения на суппорт с помощью ходового винта.

- Электрооборудование – электромотор, специальные элементы и органы управления.

Практически все элементы токарного оборудования унифицированы для упрощения технического обслуживания и ремонта.

Особенности токарной обработки

Качество и производительность токарной обработки напрямую зависит от правильности выбора режима реза. Для расчета берутся справочные данные о скорости для различных материалов – сталь, медь, чугун и т. д. Также необходимы данные о плотности материала и других его параметрах. При правильном определении режима реза обеспечивается высокоэффективная и экономичная обработка, увеличивается срок службы инструмента и оборудования.

Основными параметрами являются глубина резания, подача и скорость вращения. Также учитывается форма резца, материал инструмента и заготовки. При расчете определяется шероховатость заготовки и на основании этих данных – параметры обточки поверхностей. Глубина реза определяется исходя из припуска на обработку и требуемая чистота обточки. Также определяется скорость по табличным значениям и рассчитывается усилие реза.

Глубина реза определяется исходя из припуска на обработку и требуемая чистота обточки. Также определяется скорость по табличным значениям и рассчитывается усилие реза.

ГОСТ

Основные параметры и нормы точности токарных станков регулирует ГОСТ 18097-93. Действуют и другие стандартны на различные типы токарного оборудования.

Самодельный токарный станок по металлу своими руками

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Токарный станок нужен для изготовления и обработки металлических деталей. Профессиональное оборудование стоит довольно дорого, поэтому в целях экономии можно изготовить самодельный токарный станок по металлу своими руками. Сделать это можно несколькими способами, а чертежи подобного изделия легко находятся в интернете. Использовать для изготовления можно подручные материалы, размер же станка может быть любым.

Профессиональный токарный станок имеет высокую стоимость, поэтому имеет смысл изготовить подобное устройство самостоятельно

Составляющие мини-токарного станка по металлу своими руками

Любой самодельный токарный станок состоит из следующих элементов:

- привод – основная часть механизма, которая отвечает за его мощность. Выбор привода необходимой мощности является одной из самых сложных задач. В небольших токарных станках по металлу своими руками можно использовать привод от обычной стиральной машины или дрели. Обычно, мощность этого элемента начинается от 200 Вт, а количество оборотов в минуту – от 1500;

- станина – несущая рама конструкции, которая может быть изготовлена из деревянных брусков или стального уголка. Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

Проекция и основные узлы токарного станка по металлу

- задняя бабка – изготавливается из стальной пластины и привариваемого к ней стального уголка. Пластина упирается в направляющие станины, а основным назначением задней бабки токарного станка своими руками является фиксация металлической детали при обработке;

- передняя бабка – часть, аналогичная задней бабке, но устанавливающаяся на подвижной раме;

- ведущий и ведомый центры;

- суппорт – упорный механизм для рабочей части.

Вращательный момент от двигателя к рабочей части станка может передаваться несколькими способами. Кто-то предпочитает напрямую устанавливать рабочую часть на вал двигателя – это экономит место и позволяет сэкономить на запчастях. Если же такой вариант невозможен, крутящий момент можно передавать при помощи фрикционной, ременной или цепной передачи. У каждого из этих вариантов есть свои преимущества и недостатки.

Ременная передача для электродвигателя является самой дешевой и характеризуется достаточно высоким уровнем надежности. Для ее изготовления можно использовать ремень для электродвигателя, снятый с любого другого механизма. Недостаток ременной передачи состоит в том, что со временем ремень может стираться и его придется менять тем чаще, чем интенсивнее вы работаете со станком.

Устройство передней и задней бабки токарного станка. Передняя бабка (слева): 1 — ремень клинообразный; 2 — шкив двухступенчатый; 3 — шпиндель; 4 — подшипник шариковый. Задняя бабка (справа): 1 — корпус; 2 — центр; 3, 6 — рукоятки; 4 — пиноль; 5, 12, 14 — винты; 7 — маховик; 8 — тяга; 9, 10 — рычаги; 13 — гайка

Цепная передача стоит дороже и занимает больше места, но и прослужит значительно дольше, чем ременная. Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Полезный совет! При сборке токарного станка выбирайте тот тип передачи, который лучше всего будет соответствовать поставленным задачам. Например, для мини-токарного станка своими руками лучше подойдет установка рабочей части непосредственно на вал.

Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

Суппорт является одной из самых важных частей самодельного токарного станка – от него зависит качество будущей детали, а также количество времени и сил, которые вы потратите на ее изготовление. Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

- продольное – рабочая часть станка двигается вдоль заготовки. Продольное движение используется для вытачивания резьбы в детали или для снятия слоя материала с поверхности металлической заготовки;

Токарный станок по металлу, созданный своими руками

- поперечное – движение перпендикулярно оси заготовки. Используется для вытачивания углублений и отверстий;

- наклонное – движение под разными углами для вытачивания углублений на поверхности заготовки.

При изготовлении суппорта токарного станка своими руками стоит учитывать тот момент, что данная часть подвержена износу в результате возникающих во время работы вибраций. Из-за них крепления расшатываются, возникает люфт, все это влияет на качество изготавливаемой детали. Для того чтобы избежать таких неполадок, суппорт необходимо регулярно подстраивать и регулировать.

Регулировка самодельного суппорта для токарного станка своими руками осуществляется по зазорам, люфту и сальникам. Регулировка зазоров нужна в том случае, когда износился винт, отвечающий за перемещение части в продольной и поперечной плоскостях. В результате трения суппорт начинает расшатываться при нагрузках, что значительно снижает точность изготовления детали. Устранить зазоры можно путем вставки клиньев между направляющими и кареткой. Люфт детали устраняется при помощи закрепляющего винта.

Если же в вашем станке износились сальники, их следует тщательно промыть и пропитать свежим машинным маслом. В случае критического износа сальники лучше полностью заменить на новые.

Устройство суппорта: 1 — каретка суппорта; 2 — ходовой винт; 3 — поперечные салазки суппорта; 4 — поворотная часть суппорта; 5 — направляющие поворотной части; 6 — резцедержатель; 7 — винт для закрепления резцедержателя; 8 — винты для закрепления резцов; 9 — рукоятка для поворота резцедержателя; 10 — гайки; 11 — верхняя часть суппорта; 12 — поперечные направляющие каретки; 13 — рукоятка для перемещения верхней части суппорта; 14 — рукоятка для перемещения поперечных салазок; 15 — рукоятка для включения подачи суппорта от ходового винта; 16 — маховичок для продольного перемещения суппорта; 17 — фартук

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

- Из металлических балок и швеллеров собирается рама станка. Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.

- На швеллеры устанавливаются продольные валы с направляющими. Валы могут быть приварены при помощи сварки или закреплены болтами.

- Изготавливается передняя бабка. Для изготовления передней бабки токарного станка своими руками используется гидравлический цилиндр с толщиной стенок от 6 мм. В цилиндр необходимо запрессовать два подшипника.

- Прокладывается вал. Для этого используются подшипники с большим внутренним диаметром.

- В гидравлический цилиндр заливается смазывающая жидкость.

- Устанавливается шкив и суппорт с направляющими.

- Монтируется электропривод.

Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Устройство самодельного токарного станка для обработки металла: 1, 7 — швеллеры; 2 — ходовая труба; 3 — задняя бабка; 4 — поддон для сбора стружки; 5 — суппорт; 6 — ходовой винт; 8 — электрический двигатель; 9 — неподвижная передняя бабка; 10 — лампа в защитном колпаке-отражателе; 11 — сетчатый экран для защиты токаря от стружки; 12 — опора

Полезный совет! Токарный станок по металлу, собранный своими руками, может быть использован не только по прямому назначению, но и для шлифовки и полировки металлических деталей. Для этого к электрическому валу присоединяется шлифовальный круг.

Выбор электродвигателя для станка

Самой важной частью самодельного токарного станка по металлу, видео изготовления которого можно легко найти в интернете, является электромотор. Именно с его помощью осуществляется движение рабочей части станка. Соответственно, от мощности этого механизма зависит мощность всей конструкции. Она выбирается в зависимости от размеров металлических заготовок, с которыми вы планируете работать.

Если вы планируете работать на станке с мелкими деталями, для этого вполне подойдет мотор с мощностью до 1 кВт. Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

При сборке по готовым чертежам самодельного токарного станка по металлу учитывайте, что все электрические части конструкции должны быть надежно изолированы. Если у вас нет необходимого опыта работы с электрическим оборудованием, лучше обратиться за помощью по подключению к специалисту. Так вы будете уверены в безопасности работы и надежности конструкции.

Асинхронный двигатель является оптимальным вариантом для самодельного токарного станка

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

- Возможность быстрой сборки и разборки конструкции – дрель легко отсоединяется от станины и может быть использована по прямому назначению.

- Простота переноса и транспортировки станка – хороший вариант, если вам приходится работать с металлическими заготовками в гараже и на улице.

- Экономия – дрель выступает не только в качестве электродвигателя, но и избавляет от необходимости использовать передачу, а также позволяет использовать сменные насадки в качестве рабочего инструмента.

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

Полезный совет! Функциональность токарного станка на основе электродрели можно существенно расширить, если добавить к его конструкции различные насадки и дополнительные приспособления.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

Особенности работы токарных станков по металлу своими руками, видео-инструкции как способ избежать ошибок

Как и у любого другого оборудования, у самодельных токарных станков есть свои особенности, которые необходимо учитывать при сборке и эксплуатации. К примеру, при работе с крупными деталями или при использовании мощного электродвигателя возникают сильные вибрации, которые могут привести к серьезным погрешностям при обработке детали. Чтобы избавиться от вибраций, ведущий и ведомый центры станка необходимо устанавливать на одной оси. А если планируется устанавливать только ведущий центр, к нему должен крепиться кулачковый механизм.

В настольных токарных станках своими руками по металлу не рекомендуется устанавливать коллекторный двигатель. Он склонен к самопроизвольному увеличению числа оборотов, что может привести к вылету детали. Это, в свою очередь, может привести к производственным травмам или порче имущества. Если же без установки коллекторного двигателя никак не обойтись, в комплекте с ним обязательно нужно устанавливать редуктор для понижения оборотов.

Идеальным вариантом двигателя для самодельного токарного станка является асинхронный. Он не увеличивает частоту оборотов во время работы, устойчив к большим нагрузкам и позволяет работать с металлическими заготовками с шириной до 100 мм.

Самое главное при работе на токарном станке — соблюдение техники безопасности

Правила установки и эксплуатации любого типа электродвигателя для токарного станка можно посмотреть в многочисленных видео-инструкциях в интернете. С их помощью вы не только избежите распространенных ошибок при сборке, но и сэкономите время и силы благодаря наглядности материала.

Техника безопасности при работе с самодельным токарным станком

При работе с конструкцией следует соблюдать определенные меры безопасности. Так, после сборки станка нужно осуществить проверку его работоспособности. Шпиндель должен вращаться легко и без задержек, передний и задний центры должны быть выровнены по общей оси. Центр симметрии вращающейся детали должен совпадать с осью ее вращения.

На любом видео токарного станка своими руками видно, что после монтажа электродвигателя он накрывается специальным кожухом. Последний служит не только для защиты оператора станка, но и для защиты самого мотора от попадания пыли, металлических частиц и грязи. Для станка, изготовленного на основе электродрели, такой кожух не нужен.

Полезный совет! Если вы планируете монтаж конструкции на основе мощного электродвигателя, то обязательно убедитесь в том, что для работы с ним хватает мощности вашей электросети. В домашних условиях лучше обойтись мотором от бытовой техники, который точно будет работать от напряжения в вашей розетке.

Пример токарного станка по металлу, собранного своими руками

Также следует придерживаться следующих правил безопасности:

- Рабочий инструмент обязательно должен располагаться параллельно поверхности обрабатываемой заготовки. В противном случае он может соскочить, что приведет к поломке станка.

- Если вы обрабатываете торцевые плоскости, деталь должна упираться в заднюю бабку. При этом очень важно соблюдать центровку, иначе вы рискуете получить бракованную деталь.

- Для защиты глаз от металлических стружек и частиц можно соорудить специальный щиток или просто пользоваться защитными очками.

- После работы конструкцию обязательно нужно чистить, удаляя металлические опилки и другие отходы производства. Внимательно следите за тем, чтобы мелкие части не попадали в электродвигатель.

Варианты модернизации самодельного токарного станка

Если вам нужен механизм, который сможет не только выполнять токарные работы, но и шлифовать, и красить заготовку, базовый станок можно легко модифицировать. Лучше всего делать это для конструкции на основе электродрели, так как заменить рабочую часть в ней проще всего.

Токарный станок может быть многофункциональным устройством в мастерской, с помощью которого можно выполнять различные работы, в том числе бытовые: заточку ножей, ножниц и пр.

Существует несколько популярных модификаций токарного станка по металлу. Как сделать конусообразное отверстие? Для этого к основанию необходимо прикрепить два напильника таким образом, чтобы они образовывали трапецию. После этого монтируется пружинный механизм, который обеспечивает подачу напильников вперед и под углом, что позволяет сверлить в детали конусообразные отверстия.

Кроме того, для работы с металлическими деталями разной длины можно сделать станок с разборной основой. При помощи нескольких досок или металлических уголков можно приближать или отдалять рабочий инструмент к креплениям, удерживающим деталь, а также менять размер зазора между креплениями. Удобнее всего делать такую конструкцию на основе обычного стола или верстака.

Если прикрепить к электродвигателю в качестве рабочего инструмента шлифовальный круг, при помощи станка можно заниматься не только полировкой поверхности детали, но и заточкой ножей, ножниц и других бытовых инструментов. Таким образом, токарный станок превращается в удобный многофункциональный механизм.

Создание токарного станка своими руками позволит получить оборудование, оптимально подходящее под нужды владельца

Сборка токарного станка в домашних условиях является достаточно простой задачей, которую еще больше упрощают многочисленные видео-инструкции и чертежи из интернета. При этом собрать конструкцию можно буквально из подручных частей, используя для этого старую бытовую технику и отходы монтажного и строительного производства.

Основное преимущество самостоятельной сборки – это экономия средств. Кроме того, стоит отметить возможность самостоятельно регулировать габариты и мощность устройства, чтобы приспособить его под свои нужды. Самодельный станок может быть не только большим, но и совсем миниатюрным, предназначенным для обработки мелких деталей.

Узнайте как пользоваться токарным станком по металлу ➱Станкоснаб

Большие токарные станки по металлу обладают сложным устройством. Невзирая на модификацию и функциональное предназначение, их конструкция подобна. Все они состоят из ряда стандартных узлов, определяющих производственный потенциал.

Конструкция любого токарного станка по металлу, складывается из таких базовых элементов, как:

- станина;

- передняя и задняя бабка;

- суппорт;

- фартук станка,

- коробка перевода скоростей;

- система подач;

- шпиндель;

- электрический двигатель.

Устройство крупных токарных агрегатов обеспечивает высокую производительность операций, а также комфорт и безопасность работников. Представленное в интернет-каталоге компании Станкоснаб токарное оборудование по металлу обладает эргономичностью и удобством в использовании.

Принципы работы основных составляющих

Станина станка представляет собой несущую конструкцию, на которую монтируются и закрепляются все прочие элементы станочного агрегата по металлу. Изделие состоит из двух стенок, объединяемых поперечными сегментами, которые обеспечивают всему корпусу нужную прочность. Отдельные элементы станочного агрегата должны передвигаться вдоль станины. Это обеспечивается специальными направляющими: одно с плоским сечением и три с округлым. Задняя бабка станочного оборудования находится на правом боку станины, по которому она двигается с помощью внутренних направляющих.

Передняя отвечает за обеспечение вращения рабочей заготовки, а также за ее фиксацию. Устройство ее фронтального сегмента включает рукоятки для перевода скоростей. С их помощью регулируется темп прокручивания шпинделя. Чтобы было проще контролировать коробку скоростей, возле переводного рычага имеется начерченная схема требуемого положения для регулирования частоты оборотов вала.

Наряду с коробкой передач передняя бабка включает приспособление для обращения шпинделя. Именно оно осуществляет передачу крутящего момента рабочей заготовке.

Приводом токарного станка по металлу может служить электрический двигатель, функционирующий на постоянном токе. Подобные устройства имеют большие размеры. Они позволяют осуществить плавное изменение темпа оборотов передающего вала.

Электродвигатель является главной частью токарного агрегата. Он состоит из ряда важных дополнительных сегментов. Их совместная работа позволяет быстро и качественно осуществлять все рабочие операции, а также удобно управлять всем устройством.

Токарные станки по металлу: для дома, настольные, стационарные, токарно-винторезные, комбинированные и универсальные

В автомастерской и на машиностроительном производстве необходимы токарные станки по металлу. Это большая группа оборудования для обработки заготовок из черных и цветных металлов и сплавов, а также пластмассы и древесины. С их помощью изготавливают цилиндрические, конические, фасонные детали, производят растачивание, резку, выборку пазов, сверление и другие работы.

Устройство и принцип работы

Любой токарный станок по металлу представляет собой сложное сочетание узлов и механизмов, смонтированных на массивной устойчивой станине. Заготовка устанавливается на передней бабке, имеющей шпиндель, задающий изделию вращение. Длинные детали закрепляются еще и на задней бабке. Для исключения вибрации используются люнеты разного диаметра.

Суппорт – механизм для удержания и точного перемещения резца – получает движение от ходового вала через передаточные механизмы. В зависимости от вида обработки, можно установить различный инструмент – резцы, зенкеры, сверла и др.

Виды

- Настольный мини токарный станок по металлу, весом от 13 до 100 кг, мощностью до 400 Вт. Устанавливается на стол или верстак, используется в частных мастерских, автосервисах.

- Полупрофессиональные станки, мощностью до 1000 Вт. Сюда входят также комбинированное оборудование, совмещающее функции токарного, сверлильного и фрезерного. Подходят для мелкосерийного производства.

- Профессиональные токарные станки по металлу с числовым программным управлением, высокой массы и мощности. Применяются на машиностроительных заводах.

Важные характеристики

- Напряжение обозначает, от какой сети – однофазной (220 В) или трехфазной (380 В), работает оборудование.

- Мощность определяет производительность станка и характер работ, например, настольные токарные станки по металлу имеют показатель от 150 до 400 Вт, а производственное оборудование — до 7500 Вт

- Максимальный диаметр обработки над станиной обозначает высоту детали, от 100 до 660 мм. Расстояние между центрами определяет размер закрепляемой заготовки, от 1500 до 1500 мм.

Из чего состоит токарно винторезный станок

Токарные станки по металлу, в общей своей массе, имеют примерно схожую компоновку — схему расположения узлов. В этой статье мы перечислим и опишем основные узлы, принцип их работы и назначение.

Основными узлами являются:

- станина;

- передняя бабка;

- шпиндель;

- механизм подачи;

- суппорт;

- фартук;

- задняя бабка.

Основные узлы токарного станка по металлу

Видео-урок об устройстве токарных станков по металлу

Станина

Основной неподвижной частью станка является станина, состоящая из 2 вертикальных рёбер. Между ними находятся несколько поперечных перекладин, обеспечивающих жёсткость и неколебимость статора.

Станина располагается на ножках, их количество зависит от длины станины. Конструкция ножек-тумб такова, что в них могут храниться необходимые для работы станка инструменты.

Верхние поперечные рейки станины служат направляющими для передвижения по ним суппорта и задней бабки. Сравнивая схемы станков, легко заметить, что в некоторых конструкциях используются направляющие 2 видов:

- призматические для перемещения суппорта;

- плоская направляющая для хода задней бабки. В очень редких случаях её заменяет призматического типа.

Передняя бабка

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

Передняя бабка отдельно от станка

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

Коробка скоростей вид сверху

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

Шпиндель

Маловероятно, что ещё можно встретить устройство токарного станка по металлу с монолитным шпинделем. Современные станки имеют полые модели, но это не упрощает требований предъявляемых к ним. Корпус шпинделя должен выдерживать без прогибов:

- детали с большим весом;

- предельное натяжение ремня;

- нажим резца.

Особые требования предъявляются к шейкам, на которые устанавливаются в подшипники. Шлифовка их должна быть правильной и чистой, шероховатость поверхности не более Ra = 0,8.

В передней части отверстие имеет конусную форму.

Подшипники, шпиндель и ось должны при работе создавать единый механизм, не имеющий возможности создавать лишних биений, которые могут получаться при неправильной расточке отверстия в шпинделе или небрежной шлифовке шеек. Наличие люфта между подвижными частями станка приведут к неточности в обработке заготовки.

Устойчивость шпинделю придают подшипники и механизм регулировки натяга. К правому подшипнику он крепится посредством расточенной, по форме шейки, бронзовой втулки. Снаружи её расточка совпадает с гнездом на корпусе передней бабки. Втулка имеет одно сквозное отверстие и несколько надрезов. Крепится втулка, в гнезде передней бабки гайками, накрученными на её резьбовые концы. Гайки крепления втулки используются для регулировки натяга разрезного подшипника.

За изменение скорости вращения отвечает коробка скоростей. Справа к шкиву присоединяется зубчатая шестерня, справа от шкива шестерня насажена на шпиндель. За шпинделем имеется валик со свободно вращающейся втулкой с ещё 2 шестернями. Через шейку, закреплённому в кронштейнах валику, передаётся вращательное движение. Разный размер шестерней позволяет варьировать скорость вращения.

Перебор увеличивает количество рабочих скоростей токарного станка вдвое. Строение токарного станка по металлу с использованием перебора позволяет выбрать среднюю скорость между базовыми. Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Шпиндель получает вращение от электродвигателя через ременную передачу и коробку скоростей.

Механизм подачи

Механизм подачи сообщает суппорту необходимое направление движения. Задаётся направление трензелем. Сам трензель находится в корпусе передней бабки. Управление им происходит посредством наружных рукояток. Кроме направления можно изменять и амплитуду движения суппорта при помощи сменных шестерней разного количества зубьев или коробки подач.

В схеме станков с автоматической подачей имеются ходовые винт и валик. При проведении работ высокой точности исполнения используется ходовой винт. В остальных случаях – валик, что позволяет дольше сохранить винт в идеальном состоянии для выполнения сложных элементов.

Суппорт

Верхняя часть суппорта – место крепления резцов и другого токарного инструмента, необходимого для обработки различных деталей. Благодаря подвижности суппорта резец плавно перемещается в направлении, необходимом для обработки заготовки, от места, где суппорт с резцом и располагался в начале работы.

При обработке длинных деталей ход суппорта вдоль горизонтальной линии станка должен совпадать с длиной обрабатываемой заготовки. Такая потребность определяет возможности суппорта передвигаться в 4 направлениях относительно центральной точки станка.

Продольные движения механизма происходят по салазкам – горизонтальным направляющим станины. Поперечная подача резца осуществляется второй частью суппорта, передвигающейся по горизонтальным направляющим.

Поперечные (нижние) салазки служат основой поворотной части суппорта. С помощью поворотной части суппорта задаётся угол расположения заготовки относительно фартука станка.

Фартук

Фартук, как и передняя бабка, скрывает за своим корпусом необходимые для приведения в движение механизмов станка узлы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Рукоятки управления механизмами фартука вынесены на корпус, что упрощает регулировку хода суппорта.

Задняя бабка

Задняя бабка подвижная, она используется для закрепления детали на шпинделе. Состоит из 2 частей: нижней – основной плиты и верхней, удерживающей шпиндель.

Задняя бабка в разрезе

Подвижная верхняя часть движется по нижней перпендикулярно горизонтальной оси станка. Это необходимо при точении конусообразных деталей. Через стенку бабки проходит вал, он может поворачиваться рычагом на задней панели станка. Крепление бабки к станине производится обычными болтами.

Индивидуален по своей компоновке каждый токарный станок, устройство и схема могут несколько отличаться в деталях, но в малых и средних станках такой вариант встречается наиболее часто. Компоновки и схемы тяжёлых больших токарных станков отличается в зависимости от их назначения, они узкоспециализированные.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Обработку металлических, деревянных и пластмассовых заготовок путем резания и точения невозможно сделать без специального оборудования — токарно-винторезного станка.

В его возможности входит выполнение любых видов механической обработки материалов, обтачивание поверхностей, растачивание резьбы и сверление отверстий.

Виды работ на токарно-винторезном станке

Винторезное токарное устройство, которое относится к категории универсального, позволяет осуществлять такие виды работ из разнообразных материалов, как:

- Нарезание резьбы разного типа.

- Обработка и подрезка торцов.

- Выполнения сверления и зенкерования.

- Растачивание и обтачивание поверхностей разнообразной конфигурации: цилиндрических, конических, фасонных.

- Развёртывание отверстий.

Механизмы устройства

Универсальные токарные станки состоят из механизмов и типовых узлов, к которым относятся:

- Ходовой винт — это основной элемент устройства, который отличает его от модели простой токарной.

- Коробка, которая обеспечивает смену и выбор подач.

- Фартук устройства. В нём происходит преобразование вращения валика или винта в поступательное движение суппорта с инструментом.

- Ходовой валик.

- Гитары шестерён. Это модуль, который необходим для передачи вращательного движения с одного на другой узел станка.

- Тумбы оборудования. Играют роль подставок. Основные узлы управления оборудования и обрабатываемый элемент, благодаря им, находятся на удобной высоте для визуального контроля.

- Электрическое оборудование.

- Шпиндель — основной узел токарного станка. Он зажимает заготовку и вместе с ней вращается. Режущий инструмент при этом перемещается в двух независимых координатах — поперёк и параллельно оси вращения. Чем конструкция шпинделя и его двигатель проводной мощнее, тем производительность оборудования выше по скорости снятия с заготовки металло — стружки и тем массивнее элементы он способен обработать.

- Несущая станина. На ней монтированы все механизмы оборудования.

- Коробка, которая обеспечивает регулировку скоростей.

- Задняя и передняя бабка. Передняя бабка — это узел токарного оборудования, который необходим для вращения и поддержания обрабатываемого элемента. Задняя бабка нужна для поддержки другого конца обрабатываемого элемента. Может применяться для установки метчика, развёртки, сверла и прочих инструментов.

- Суппорт станка необходим для закрепления режущего инструмента и передачи ему движений подачи. Он включает в себя каретки — нижние салазки, которые двигаются по направляющим станины. Перпендикулярно оси вращения элемента по направляющим нижних салазок перемещаются салазки поперечные, на которых расположены резцовая каретка и резцедержатель. Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Характерным для этого оборудования является то, что конструктивные элементы разных моделей имеют одинаковые название и расположение. Станки этой категории, которые выпущены разными заводами-производителями, по своей конструкции почти идентичны (в том числе и с числовым программным управлением).

Для управления рабочими системами токарные станки оснащены различными рычагами и рукоятками. В частности, к ним относятся:

- Элемент управления направлением движения шпинделя и его остановкой.

- Элемент, который отвечает за фиксацию задней бабки.

- Управляющий элемент параметрами перемещения суппорта.

- Орган управления параметрами подачи.

- Штурвал, отвечающий за передвижение пиноли.

- Элемент, который отвечает за автоматический пуск продольной подачи и фиксацию пиноли.

- Отключение и включение основного двигателя.

- Элемент управления для выбора направления резьбы, которую нужно нарезать.

- Управляющий элемент для отключения и включения вращения ходового винта.

- Рукоятка, которая предназначена для управления верхними салазками.

- Орган управления, который определяет направление движения салазок (поперечное или продольное).

- Рукоятка, которая отвечает за выбор категории шага резьбы.

- Орган управления, который отвечает за выбор параметров резьбы нарезаемой (подача или шаг).

- Рукоятка, при помощи которой изменяется скорость вращения шпинделя.

Классификация оборудования

Виды этого оборудования подразделяют исходя из нескольких параметров, к которым относятся:

- Максимальный диаметр этой детали.

- Максимальная длина детали, которая допускается для обработки на этом оборудовании.

- Масса оборудования.

Длина детали, которая обрабатывается на этом оборудовании той или иной модели полностью зависит от того, какое выдержано расстояние между его центрами. При рассмотрении диаметра заготовки, которую определённый вид токарного станка позволяет обрабатывать, этот параметр колеблется в пределах от 100 до 4 тыс. миллиметров. Нужно учитывать и тот фактор, что модели оборудования, на котором могут обрабатываться элементы одного диаметра, могут иметь разную длину обрабатываемой заготовки.

У токарных универсальных станков может быть различный вес. По этому параметру оборудование подразделяется на такие категории:

- Лёгкие станки. Их вес не бывает больше 0,5 тонн. На нём обрабатываются элементы диаметр которых 100−200 миллиметров.

- Масса оборудования не превышает 4 тонн. Допустимый диаметр элементов обработки 250−500 миллиметров.

- Вес оборудования до 15 тонн. Диаметр обрабатываемых элементов колеблется в пределах 600−1250 миллиметров.

- Станки тяжёлые. Их вес может достигать 400 тонн. Диаметр обрабатываемых элементов 1600—4000 миллиметров.

Применение

Универсальный лёгкий винторезный токарный станок — это модель настольная, которая в основном применяется на небольших предприятиях или в домашних мастерских.

Самыми распространёнными предприятиями с такими моделями оборудования являются:

- Заводы, которые выпускают контрольно-измерительное оборудование и приборы.

- Предприятия, которые занимаются производством часовых механизмов.

- Опытно-экспериментальные отделы предприятий разных промышленных отраслей.

Предприятия машиностроительной и энергетической отрасли оснащают токарно-винторезным устройством тяжёлой группы. Ещё это оборудование применяется для обработки узлов деталей и элементов специальных механизмов:

- Для комплектации прокатного тяжёлого оборудования.

- Для оснащения транспорта железнодорожного (колёсных пар и прочего).

- Механизмов турбинных.

Но наиболее распространены станки со средним весом. Именно благодаря им можно выполнять чистовые и получистовые металлообрабатывающие операции и нарезать разнообразные резьбы.

У универсального винторезного токарного станка средней степени тяжести есть много преимуществ. К ним относятся:

- Высокая мощность двигателя и жёсткость конструкции, которые позволяют выполнять разнообразные работы с заготовками из металла и другого вида материала.

- Широкий диапазон частот вращения шпинделя и подач рабочего инструмента.

Кроме того, это оборудование оснащается разнообразными приспособлениями и механизмами, которые:

- Делают более безопасным и комфортным труд обслуживающего персонала.

- Позволяют с большей точностью проводить обработку изделия.

- Значительно расширяют функциональность.

Такие элементы дополнительного оснащения позволяют на токарно-винторезном оборудовании автоматизировать многие процессы обработки элементов.

Стоит сказать отдельно и о токарно-винторезном оборудовании с числовым программным управлением. В советское время оно одновременно выпускалось несколькими предприятиями. Как правило, подобным оборудованием оснащались предприятия, занимающиеся выпуском большой номенклатуры продукции мелкосерийной.

Устройство оборудования такого типа и возможность быстрой переналадки делает его незаменимым в тех случаях, когда необходимо за минимальное количество времени перейти на выпуск элементов другой модификации.

Как правило, токарное оборудование применяется для обработки внешних поверхностей, имеющих цилиндрическую форму. В таких ситуациях в качестве инструмента используется резец проходной. Обычно припуск по длине обрабатываемого элемента составляет 7−12 миллиметров. Такой припуск в размере необходим для того чтобы обрабатываемую заготовку можно было отрезать на нужную длину и провести обработку её торцов.

Для того чтобы подрезать торец обрабатываемого элемента могут применяться резцы нескольких видов:

Для подрезки и обтачивания небольшого отступа на детали используется упорный тип резцов.

А ещё при помощи универсального токарного оборудования можно на деталях прорезать канавки разной глубины. Для этого используется специальный канавочный инструмент, а процедура проводится на малых скоростях вращения шпинделя.

По аналогичному принципу выполняется и обрезка готового изделия. Процесс отрезки заканчивают тогда, когда в месте отреза диаметр перемычки доходит до величины 2−2,5 миллиметра. В этот период останавливается процесс отрезания, а готовое изделие просто отламывается от заготовки.

Обработка дерева и металла

Токарно-винторезный станок служит для обтачивания наружных цилиндрических, конических и фасонных поверхностей, растачивания отверстий, подрезания торцов и уступов и нарезания резьбы.

Неподвижным звеном станка является станина, для устойчивости закрепленная на фундаменте. На станине установлены основные узлы токарного станка: передняя бабка с коробкой скоростей, задняя бабка, коробка подач с ходовым винтом и ходовым валиком, суппорт с фартуком.

Станина — массивное чугунное основание в виде двух продольных стенок, соединенных поперечными ребрами, установленных на прочных тумбах. Верхние части этих стенок станины называются направляющими. По направляющим станины перемещаются задняя бабка и суппорт, поэтому направляющие должны быть строго параллельны. Направляющие станины могут иметь призматический и плоский профили.

Передняя бабка служит для установки заготовки и сообщения ей вращательного движения. От передней бабки движение передается и к механизму подачи. В корпусе передней бабки обычно располагается коробка скоростей, которая служит для изменения скоростей вращения шпинделя. Она состоит из зубчатых колес, валиков и муфт сцепления.

Шпиндель — главный вал коробки скоростей, на котором устанавливаются патроны для крепления обрабатываемых заготовок. Шпиндель установлен в корпусе передней бабки на двух подшипниках. Он имеет сквозное отверстие для пропускания длинных прутков заготовок. Передний конец отверстия в шпинделе имеет коническую форму для установки центров.

Рис. 1. Токарно-винторезный станок и его кинематическая схема:

1 — станина; 2 — передняя бабка; 3 — шпиндель; 4 — коробка скоростей; 5 — задняя бабка; 6 — суппорт; 7 — резцедержатель; 8 — гитара; 9 — коробка подач

Рис. 2. Станина токарного станка:

1 — направляющие; 2 — поперечные ребра; 3 — тумбы

Рис. 3. Коробка скоростей.

Коробка скоростей получает вращательное движение от электродвигателя посредством ремня, приводного шкива , который укреплен на валу. Вал имеет направляющую шпонку, по которой скользит блок зубчатых колес. С помощью рукоятки, находящейся на стирке корпуса передней бабки, движение передается зубчатой рейке, соединенной с вилкой. Эта вилка перемещает блок вправо или влево, благодаря чему одно из зубчатых колес блока сцепляется с одним из трех колес, неподвижно закрепленных на валу. Так как эти колеса имеют различные числа зубьев, то поручаются три различные скорости вращения вала при одном и том же числе оборотов приводного шкива и вала.

Рис. 4. Задняя бабка:

1 — плита; 2 — корпус; 3 — пиноль; 4 — винт; 5 — маховичок; 6 — винт; 7 — рукоятка; 8 — планка; 9 — рукоятка; 10 — винт.

На шпинделе вращаются зубчатые колеса и, постоянно сцепленные с колесами вала. Колеса и имеют торцевые выступы (кулачки), с которыми сцепляется кулачковая муфта. Эта муфта перемещается вправо или влево вдоль направляющей шпонки на шпинделе посредством рукоятки. В зависимости от положения муфты шпиндель может иметь две различные скорости вращения при каждой из трех скоростей вращения вала. Таким образом, можно получить шесть различных скоростей шпинделя при одном и том же числе оборотов приводного вала. Положения рукояток при различных числах оборотов шпинделя указаны на табличке, помещенной на коробке скоростей.

Задняя бабка служит для закрепления в центрах длинных деталей, обтачивания конусов и установки некоторых режущих инструментов (сверла, развертки и т. п.).

Задняя бабка состоит из основания — плиты , на котором установлен корпус. Основание имеет тот же профиль, что у направляющих станины, и закрепляется па станине с помощью прижимной планки рукояткой.

Заднюю бабку по мере необходимости можно перемещать вдоль направляющих. Для обработки конических деталей в центрах корпус задней бабки с помощью винта можно сдвигать относительно основания в поперечном направлении.

Рис. 5. Схема передачи движения от шпинделя к коробке подач. Движения ходового винта: а — прямое; 6 — обратное.

В корпусе задней бабки помещается пиноль с коническим отверстием, в которое вставляются центр или режущие инструменты. Перемещение пиноли осуществляется винтом, который

вращается маховиком и перемещает гайку, скрепленную с пинолью. В пиноли имеется шпоночная канавка, которая скользит вдоль направляющей шпонки, закрепленной в корпусе, и тем самым предотвращает вращение пиноли. Закрепление пиноли в нужном положении производится винтом с рукояткой.

Коробка подач является основным узлом механизма подачи у современных станков. Ее назначение — изменять передаточное число вращательного движения, передаваемого от шпинделя к суппорту.

Механизм подачи служит для сообщения режущему инструменту движения продольной подачи вдоль оси шпинделя и поперечной подачи — перпендикулярно к этой оси.

На рисунке 5 показана передача вращательного движения от шпинделя трензелю. От трензеля движение передается сменным зубчатым колесам, сцепление которых осуществляется с помощью механизма гитары. Механизм гитары соединен с валиком коробки подач зубчатыми колесами.

Рассмотрим одну из конструкций коробок подач типа зубчатого конуса с накидными шестернями. Вдоль шпоночной канавки валика скользит шпонка зубчатого колеса, которое свободно вращается по отношению к вилке. На оси верхней части вилки имеется зубчатое колесо, находящееся в постоянном зацеплении с колесом. На валу коробки подач закреплен ряд зубчатых колес (обычно 10 колес), так называемый зубчатый конус. Посредством рычага с рукояткой, жестко соединенного с вилкой, можно перемещать вилку вдоль валика и поочередно сцеплять зубчатое колесо с одним из колес зубчатого конуса.

Рис. 6. Механизм коробки подач:

1 — ведущий вал; 2 — шпоночная канавка; 3 — шестерня; 4 — вилка; 5 — ось; 6 — шестерня; 7 — блок шестерен; 8 — ведомый вал; 9 — рычаг; 10 — корпус; 11 и 12 — шестерни включения ходового валика; 13 — ходовой валик; 14 — муфта включения ходового винта; 15 — ходовой винт.

Для того чтобы зацепление было правильным и надежным, вилка удерживается в каждом из положений посредством штифта рукоятки, западающего в одно из отверстий на корпусе коробки подач. Таким образом, механизм коробки подач позволяет получить 10 различных передаточных чисел, т. е. скоростей вращения вала.

Вдоль правого конца вала может скользить по направляющей шпонке зубчатое колесо, имеющее кулачковые выступы на торце.

Ходовой винт имеет на конце кулачковую муфту. При перемещении зубчатого колеса посредством вилки и рукоятки вправо оно сцепляется с муфтой кулачками. При этом вращательное движение от коробки подач будет передаваться ходовому винту. Под ходовым винтом находится ходовой валик, на-конце которого закреплено зубчатое колесо. Если передвинуть колесо влево, то оно разъединится с муфтой и войдет в зацепление с колесом. В этом случае движение будет передаваться ходовому валику, а ходовой винт будет неподвижным. Такое устройство исключает возможность передачи одновременного вращения ходовому винту и ходовому валику.

Рис. 7. Суппорт токарного станка.

Суппорт служит для установки на нем режущих инструментов (резцы) и перемещения их относительно обрабатываемой заготовки. Нижняя часть суппорта называется продольными салазками . Продольные салазки суппорта перемещаются по направляющим станины (продольная подача).

На верхней части продольных салазок суппорта имеются направляющие, по которым перемещаются поперечные салазки. Поперечные салазки перемещаются перпендикулярно направляющим станины (поперечная подача). Для перемещения поперечных салазок служит винт, соединенный с гайкой, который вращается рукояткой.

На верхней части поперечных салазок суппорта имеется поворотный круг, закрепляемый двумя винтами с гайками. Поворотный круг имеет направляющие для верхних салазок суппорта. Верхние салазки суппорта перемещаются по направляющим винтом с рукояткой. Благодаря поворотному кругу верхние салазки могут быть установлены под любым углом относительно направляющих станины.

На верхних салазках суппорта закреплен резцедержатель — четырехгранная резцовая головка, которая поворачивается вокруг вертикальной оси на требуемый угол и закрепляется в нужном положении рукояткой. Такой резцедержатель позволяет закрепить одновременно четыре резца, а для установки требуемого резца требуется только повернуть резцедержатель.

Рис. 8. Фартук суппорта.

Фартук суппорта служит для размещения механизмов, преобразующих вращательное движение ходового валика или ходового винта в поступательное движение суппорта (механическая подача), а также для перемещения суппорта вручную. Для ручной продольной подачи в фартуке имеется зубчатое колесо, которое сцепляется с зубчатой рейкой, укрепленной на станине. При вращении маховичка движение передается через зубчатое колесо к колесу, которое катится по рейке и перемещает суппорт.

Вдоль шпоночной канавки ходового валика скользит шпонка червячного винта, который вращается вместе с валом. С помощью муфты с рукояткой червяк может входить в зацепление с блоком червячного и зубчатого колес, который сцеплен с колесами и, а следовательно, и с рейкой (продольная механическая подача).

Для поперечной механической подачи в фартуке имеется система зубчатых колес. Она состоит из конического колеса, вращающегося на шпонке вместе с ходовым винтом, и сцепленного с ним конического колеса, которое передает движение колесу через цилиндрические колеса. Колесо посредством рукоятки можно сцепить с колесом. Это колесо закреплено на винте поперечных салазок суппорта и таким образом осуществляется механическая поперечная подача резца.

Механическое перемещение суппорта при нарезании резьбы производится ходовым винтом, который сцепляется с маточной гайкой.

Маточная гайка помещается в корпусе фартука. Она разрезана на две половины. С помощью рукоятки поворачивается диск, соединенный с обеими половинами гайки. При перемещении рукоятки обе половины гайки сближаются и охватывают винт. При вращении ходового винта его вращательное движение преобразуется в поступательное перемещение фартука, а вместе с ним и суппорта (подача для нарезания резьбы).