Токарный станок по дереву своими руками: чертежи видео фото

Токарный станок открывает большие возможности перед мастером, и, прежде всего, это создание различных заготовок округлых форм, созданных при вращении самой заготовки вокруг некоторой оси вращения. В настоящей статье мы опишем один из вариантов токарного станка, выполненного на базе обычной дрели.

Введение

На токарном станке по дереву можно изготовить различные заготовки и готовые изделия – это и различные палочки, цилиндры, тарелки, бочонки и пр., которые могут быть использованы в строительстве, ремонте, при изготовлении различных декоративных изделий, моделировании и пр. Покупка большого токарного станка – дело хлопотное и дорогостоящее. Ниже представлен вариант самостоятельного изготовления такого станка из подручных материалов. Весь процесс создания разбит на операции и по каждой из них приведены комментарии фото, а в конце есть полное видео всего процесса. Изготовление самодельного токарного станка по видео существенно упростит понимание идеи и технологических решений. В конце статьи приведены чертежи токарного станка сделанного своими руками.

Оригинальная идея

Оригинальность идеи заключается в том, что наш самодельный токарный станок будет делаться на базе ранее описанного сверлильного станка (см. статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.»), а также на базе того же сверлильного можно создать еще два других станка, которые описаны в статьях:

В них также подробно расписаны все технологические операции создании, есть фото и видео. Таким образом, получается, что все четыре станка имеют одну общую базу – это довольно удобно, универсально и унифицировано.

В случае необходимости, имея под рукой все комплектующие, можно по мере надобности собирать или разобрать нужный в данный момент станок.

Подготовка к работе

К работе нужно подготовиться, чтобы не получилось, что дойдя до половины всех работ, выяснится, что что-то забыто, упущено или отсутствует. Поэтому рекомендуем сначала ознакомиться с материалом данной статьи и проверить наличие всех необходимых материалов, инструментов и технологических оснасток. Для этого при описании процесса изготовления все детально расписано и разобрано по операциям.

Инструмент

Для изготовления токарного станка по дереву из дрели потребуется следующий инструмент:

- Распиловочный станок или циркулярная пила.

- Электролобзик.

- Болгарка (если по правильному, то углошлифовальная машинка (УШМ).

- Шуруповерт или дрель.

- Шлифовальный станок.

- Ручной инструмент: струбцины, отвертка, молоток, угольник, разметочный карандаш и пр.

Материал и комплектующие

Для изготовления станка по дереву своими руками потребуется следующие материалы и комплектующие:

- Фанера 15 мм.

- Сосновый массив;

- Крыльчатая гайка;

- Крепеж: болт М6, саморезы различной длины.

Основные конструктивные элементы

- Основание:

- Рама;

- Шпиндельная коробка;

- Передняя бабка и задняя бабка;

- Подручник с кареткой;

- Дрель.

Изготовление токарного станка

Для описания всего процесса создания токарного станка по дереву своими руками, мы выделим несколько этапов и сгруппируем работы по конструктивным элементам. В настоящем описании будут фото и видеоматериалы.

Основание (рама и шпиндельная коробка)

Как уже было сказано выше, то часть конструктива использовано от ранее описанного сверлильного станка. Поэтому в данном материале мы не будем этого делать заново, и просто предлагаем открыть статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.» – там все подробно описано.

Таким образом, считаем, что рама и шпиндельная коробка готовы и имеют следующий вид.

Передняя и задняя бабки

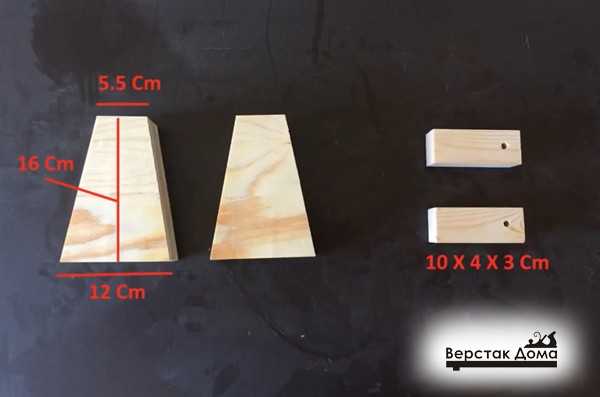

Обе бабки являются силовыми элементами, поэтому им потребуется большая прочность. Чтобы ее обеспечить, необходимо склеить даже не два, а три слоя фанеры для одной заготовки. Габаритные размеры обеих бабок составляет 120 х 160 мм.

Далее нужно придать требуемую форму заготовкам, чтобы получились полноценные детали. Чертежи всех деталей собраны в разделе «Заключение / Чертежи заготовок». Это можно сделать либо на циркулярной пиле, либо на любом другом распиловочном станке. В итоге получаются вот такие детали.

Теперь нужно к ним собрать направляющие размером 100 х 40 х 30 мм, а именно приклеить и усилить соединение саморезами. Лучше всего разметку и выравнивание сделать «по месту», то есть берем два бруска указанных размеров, устанавливаем в среднюю часть рамы, наносим клей и устанавливаем на них бабки, выравниваем и фиксируем струбцинами.

После высыхания клея фиксируем место соединения дополнительно тремя саморезами.

Теперь нужно установить бабки и зафиксировать. Для этого нужно просверлить в направляющих отверстия под винт, установить их в проектное положение, вставить снизу винт, установить прижимающую планку и затянуть винт сверху гайкой. Гайка может быть крыльчатой с небольшой рукояткой.

Далее сверлим по месту отверстия в обоих деталях, но в одной бабке сверлим отверстие под центр (простое сквозное отверстие), а в другой бабке кроме простого сквозного отверстия, делаем перьевым сверлом (можно использовать сверло Форстнера) посадочные места (не сквозные!!!) для двух подшипников с обеих сторон заготовки.

После чего запрессовываем подшипники в посадочные места.

Теперь необходимо сделать центр и шпиндель. Для изготовления обеих деталей будем использовать резьбовую шпильку M8 или M10. Для изготовления как центра, так и шпинделя, шпильку нужно заточить.

Для изготовления шпинделя нужно взять удлиняющую гайку и сточить болгаркой окончание так, чтобы получились цепляющие зубцы.

Затем собираем шпиндель – накручиваем контргайку, затем удлиняющую гайку, которой мы придали специальный вид коронки и контрим их так, чтобы края зубцов удлиняющей гайки были на одном уровне с острием заточенной шпильки (вала шпинделя). Потом устанавливаем шпильку в подшипники и одним концом в патрон дрели.

Для исключения произвольного выхода шпильки из посадочного места нужно установить две законтренные гайки на участке от патрона до первого подшипника. Причем эти гайки должны быть вплотную к подшипнику.

Теперь приступаем к изготовлению центра для задней бабки. Как было сказано выше, ее конец мы заострили. Для ее подачи (вращения) можно сделать небольшой круг из фанеры, например с помощью корончатого сверла (коронки) и запрессовать крыльчатую гайку.

В нее вкручиваем шпильку и контрим гайкой.

Далее такую же крыльчатую гайки запрессовываем на задней бабке и устанавливаем центр в бабку.

Устанавливаем бабку в проектное положение на раму.

Подручник

Подручник служит для опоры режущего инструмента (резцов). Важна его прочность, а также простота и гибкость в изменении положения для большего удобства в работе.

Подручник состоит из четырех основных деталей:

- Ложе;

- Каретка;

- Брус с прорезью;

- Прижимная планка с болтом.

Изготовление деталей

Для изготовления ложе нужно взять заготовку из фанеры размерами 160 х 100 мм и выпилить на лобзиковом станке необходимую форму.

Каретка делается из цельного бруска размерами 70 х 40 х 40 мм. В центре по продольной оси сверлится отверстие под крепежный винт, который позволит в дальнейшем поворачивать ложе.

Брус с прорезью изготавливается из бруска размерами 230 х 40 х 30 мм. Прорезь необходимо сделать на лобзиковом станке длиной 105 мм.

Прижимная планка с болтом используется от сверлильного станка – она там фиксировала сверлильный стол, поэтому описывать ее не будем.

Сборка

Каретка и ложе должны быть соединены очень прочно между собой, поэтому используем несколько саморезов и клей.

Соединение их с брусом с прорезью делается подвижным на винте для обеспечения возможности поворота ложе относительно вертикальной оси.

Таким образом, получаем подручник в сборе.

После его установки, наш самодельный токарный станок готов.

… и можно приступать к работе на станке.

Заключение

Итог

Мы своими руками сделали сверлильный станок из дрели, приложили фото всех технологических операций! Если следовать всем инструкциям, описанным выше, то получиться незаменимый инструмент, который по праву займет свое достойное место в Вашей мастерской.

Габаритные размеры станка

Приведем таблицу с габаритными размерами самодельного токарного станка из электродрели:

| Параметр | Значение |

| Длина | 290 мм |

| Высота | 240 мм |

| Ширина | 600 мм |

Чертежи заготовок

Приведем чертеж деталей самодельного сверлильного станка, описанного выше.

Видео

Видео, по которому делался этот материал:

Вконтакте

Мой мир

verstakdoma.ru

подготовка к работе и процесс изготовления

Чтобы работать с древесиной, одних простых приспособлений может быть мало. Поэтому иногда возникает потребность в токарном станке для этих целей. Многие люди думают о покупке этого оборудования. Но зачем покупать станок, если можно создать его своими руками.

Чтобы работать с древесиной, одних простых приспособлений может быть мало. Поэтому иногда возникает потребность в токарном станке для этих целей. Многие люди думают о покупке этого оборудования. Но зачем покупать станок, если можно создать его своими руками.

Домашний токарный станок, сделанный самостоятельно, поможет вам серьезно сэкономить на покупке такого прибора на рынке специального оборудования.

Подготовка к работе

Сейчас узнаем, что понадобится для работы по изготовлению токарного оборудования своими руками.

Рекомендация: в качестве привода можно применять старое приспособление по заточке кухонных ножей. Самое важное, чтобы модель была рассчитана на применение двух точильных камней.

Такой прибор вполне подойдет в качестве передней бабки оборудования. А для задней всегда можно использовать какие-то детали мощной электродрели, которую не жалко.

Чтобы основа была крепкой, в качестве станины стоит взять толстостенный металлический профиль. Перед работой нужно сделать точный чертеж станка. Лучше потратить много времени на работу с бумагами и схемами, чем потом из-за одной ошибки тратиться на поиск новых комплектов или расходного сырья.

Когда чертежи и рисунки сделаны, можно переходить к работе. Но без следующих инструментов вам не обойтись:

- Ручная электрическая дрель и сверла с разным диаметром.

- Напильники с качественным покрытием различной зернистости.

- Болгарка и специальные диски для шлифования и резки.

- Маленький сварочный аппарат — электрический, который может работать с диодами «двойкой» и «тройкой».

Что касается расточников, вам понадобятся:

Швеллер;

Швеллер;- Металлический угол с крепкими стенками;

- Две трубы с различающимся диаметром, чтобы первая труба могла пропускать сквозь себя вторую трубу.

- Полосы стальные — 2 и 4 см.

- Гайки, шурупы, болты и иные детали для крепежа.

- Ремень для наложения на привод.

Своими глазами информацию воспринимать легче, поэтому просмотр обучающих видео и прочтение инструкций поможет вам уберечь себя от множества проблем, которые могут быть связаны с неправильным пониманием правил работы, последовательности действий и т. д.

Привод для заточки ножей отлично подойдет в качестве электрического привода для вашего агрегата. Дело в том, что там есть четыре крепкие шайбы, которые созданы из качественных металлических сплавов. Две из них дадут вам шанс изменять комплектующие электроточильного камня, применяя различные по диаметру диски. Благодаря этому мастер сможет поменять скорость оборотов своей заготовки.

Чтобы принудить вал начать движение, применяются шкивы. Они могут иметь разный диаметр, чтобы получать определенную скорость вращения: 800, 2000, 3000 оборотов/мин.

Совет: чтобы облегчить себе жизнь и работу на агрегате можно, сделать один совмещенный шкив, у которого будет пара валов для ременной передачи. Это поможет быстро и без огромных усилий, перекидывая ремень на один из них, поменять скорость вращения изделия в зажимах агрегата.

Процесс сборки станка

Начнем создавать станину, заднюю бабку и подручник.

Задняя бабка будет сделана из патрона и внешней части, снятых с корпуса ненужной электрической дрели. Чтобы такие устройства работали долго и не ломались через год после использования, лучше всего брать дрель с металлической поверхностью.

Чтобы ваш самодельный агрегат стоял ровно, не шатался и не прибавлял тем самым проблем в работе, стоит уделить немного внимания изготовлению стойки. Она ставится на станине так, чтобы у оператора позже была возможность передвинуть узлы станка по оси продольно. Патрон же поможет выполнять большие продольные нагрузки. И это отлично сказывается на применении такого элемента во всей конструкции.

Привод также необходимо монтировать на качественной пластине. Она будет ставиться на столе. Создавать ее необходимо с учетом передвижения оператором в момент выполнения каких-либо действий на агрегате. Получается, что у пользователя появится возможность менять скорость вала, который находится на передней бабке.

Не забывайте установить суппорт. Это устройство будет поставлено для ровного передвижения вдоль и поперек вашей станины специального станка. Вот тут как раз и необходимы две трубы с различным диаметром, чтобы его сделать в домашних условиях. На нем будет находиться подручник, который послужит упором для резцов.

Когда все будет сделано, не забудьте зайти в магазин строительных материалов и осветительных устройств, чтобы приобрести для себя небольшой листик прозрачного пластика и лампу. Пластик понадобится для защиты вас от стружки и щепок, которые будут вылетать во время обтачки и заточки оборудования. А лампа может помочь вам быстрее справляться с работой.

tokar.guru

Токарный станок по дереву своими руками: размеры, фото изготовления

Самодельный токарный станок по дереву сделанный своими руками из двигателя от стиральной машины: фото изготовления станка с описанием и размерами.

Для работы с деревом в первую очередь понадобится токарного станок, промышленные варианты стоят не дёшево, но небольшой токарный станок по дереву можно сделать из подручных материалов как поступил автор этой самоделки.

Далее Вашему вниманию предоставлены несколько фото основных этапов сборки самоделки.

Изготовление станка.

Раму сварил из профильной трубы 50 х 25 х 5 мм, длинна рамы 1000 мм, ширина 190 мм.

Для самоделки использовал двигатель от стиральной машины Вятка автомат, двигатель асинхронный имеет две скорости 400/3000 об/мин, для подключения использовал конденсатор.

Мотор закрепил уголками на раме, шайбами выставил ось двигателя параллельно раме.

Переднюю бабку сделал следующим образом: на шкиве двигателя нарезал резьбу М6 под отверстия, затем четырьмя шпильками закрепил фанеру толщиной 20 мм. В остальные отверстиях сделал «трезубец».

Заднюю бабку сделал следующим образом: направляющие и корпус задней бабки сделал из профильной трубы 20 х 20 х 1,5 мм.

Взял пластину толщиной 3 мм и приварил 4 гайки под шпильку М18 (ось задней бабки).

Выточил конус с внутренним посадочным местом под подшипники №202.

Из фанеры и двух шпилек собрал рукоятку.

Шпильками М8 и гайками выставил ось задней бабки параллельно раме и передней бабке.

Подручник сделан из профильной трубы 40 х 20 х 2 мм, стойка из сгона 15 мм и 20 мм, упор из уголка 40 х 40 мм.

Мощности самодельного станка вполне хватает на болванку 100 х 100 х 400 мм.

На этих видео, автор демонстрирует работу своего самодельного станка — станок по дереву , работа на станке.

Автор: Денис Иванов.

sam-stroitel.com

Видео-урок по изготовлению токарного станка по дереву своими руками

Для домашней мастерской, в которой планируются работы по дереву, соответствующий токарный станок необходим. Его не обязательно покупать, если на нем нет необходимости работать очень интенсивно. Это как раз тот инструмент, который вполне по силам изготовить своими руками даже ребенку. Разумеется, под руководством взрослых.

Предлагаем Вашему вниманию видео-урок о том, как изготовить самодельный токарный станок по дереву по инструкции, которая была изложена в журнале “Юный техник”. Для работы потребуется минимум деталей. Самая сложная деталь, которая нужна в этом станке – двигатель. Журнал рекомендовал для этого использовать мотор от швейной машины.

Возникла задача – сделать шахматную фигуру и восполнить недостающего слона. Все детали круглого сечения, то есть поперечный разрез которых представляет собой круг, обрабатывается именно по такому принципу. Заготовка вращается, а резец снимает стружку.

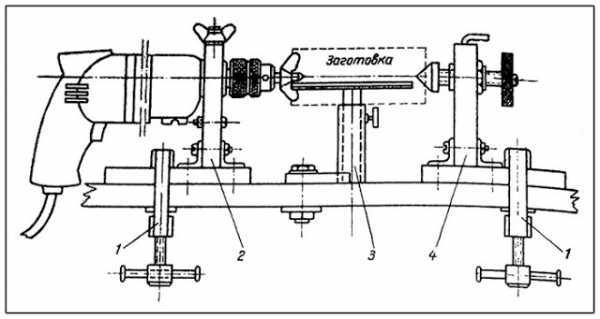

Как раз под рукой оказался очень старый, но не утративший свои полезности журнал, в котором была опубликована статья о том, как сделать несложный токарный станок для работы с деревянными заготовками. Этот станок состоит из станины, передней бабки, задней бабки, подручника.

В передней бабке вращается шпиндель с патроном, вращение он получает от электродвигателя. Задняя бабка может перемещаться вдоль станины, закрепляется в нужном месте клином. Подручник имеет свободу перемещения как вдоль, так и поперек станины. Он также фиксируется клином. Заготовка зажимается между патроном передней бабки и конусом задней. На подручник опирается режущий инструмент. О том, как сделать токарную головку, тут.

Так как большинство деталей этого станка деревянные, мастер взялся за ножовку. Детали подверженные при работе наибольшим нагрузкам, укрепил, наклеив фанеру с обеих сторон. Из дощечек и станков собрано основание и станина станка.

Из металлических деталей потребовался конус от велосипедного руля. Чтобы преобразовать его в патрон для токарного станка, пришлось в нём просверлить 2 отверстия и туго забить в них отрезки гвоздей.

Получилась вот такая конструкция.

Второй металлический узел тоже от велосипеда.А именно ось переднего колеса. На нее наворачивается приготовленный заранее патрон и туго заворачивается контргайкой. Вот так была собрана передняя бабка.

Кругорез.

Осталось для передачи вращения патрону на противоположном конце оси закрепить шкив для ременной передачи. В журнале предлагалось лобзиком вырезать 3 кружка и лобзиком выпилить в них шкив. Но кружки, выпиленные с помощью лобзика, получается не очень ровным. Поэтому решено было сделать кругорез. Для этого с одной стороны деревянного бруска забивается и остро затачивается гвоздь. А с обратной для удобства работы рукоятка. Дощечка с закрепленным на ней штырем является основанием инструмента. Диаметр штыря равен диаметр велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

В одном месте при работе станка создается довольно сильное напряжение.

Поэтому нужно основательно затянуть гайки. Для задней бабки подбирается деревянный брусок, толщина которого позволяет ему передвигаться между рейками станины.

Для начала в бруске делается продолговатое отверстие. Чтобы задняя бабка не проваливалась на станине, по бокам бруска были приклеены две дощечки.

Изготовление подручника для мини токарного станка.

Основанием подручника является фанерный прямоугольник двумя продольными пазами. В него входят две металлические пластины, закрепленные по бокам деревянного бруска. Чтобы они обратно не вышли, используется проволочная шпилька. Подручник – это тоже небольшой деревянный брусочек со скошенной верхушкой. Для увеличения прочности он закрывается чехлом из кровельного железа. Использовались ножницы по металлу и деревянная киянка.

Оснащение токарного станка по дереву электроприводом.

Для того чтобы не отступать от инструкции, размещённой в журнале Юный техник, использован мотор от старой швейной машинки.

Прежде чем работать проводкой, нужно обесточить устройство. Электрические контакты должны быть надежными, иначе во время работы проводка будет нагреваться. Это может повлечь большие неприятности. Поэтому провода хорошо защищаются и плотно скручивается, а еще лучше пропаять. Само собой разумеется, места соединений должны быть надежно изолированы.

Пригодился резиновый пассик от старого магнитофона.

Результат.

Теперь станок, сделанный своими руками, окончательно готов и можно приступать к токарным работам. Это очень увлекательное дело. Это отмечал еще Петр Первый.

При помощи несложных операций обычно полено превращается в прекрасную шахматную ладью.

izobreteniya.net

Токарный станок по дереву своими руками чертежи с размерами

Главная » Станок » Токарный станок по дереву своими руками чертежи с размерамиОригинальная кровля и дизайнерские крыши

Сегодня мы поговорим о том, как самому сделать токарный станок по дереву своими руками в домашних условиях из подручных материалов. Так же рассмотрим схемы и чертежи самодельных токарных станков с наглядными иллюстрациями и фотоПростейший самодельный токарный станок, что предназначен для обработки деревянных заготовок, в своей конструкции имеет несколько основных частей: раму, переднюю и заднюю бабки, ведущий и ведомый центры, электропривод, упор для резца. Рама выступает станиной и опорой для остальных агрегатов станка. Передняя бабка является неподвижной и служит базой для расположения основного узла вращения.

В передней раме размещается передаточный механизм, который связывает электрический мотор и ведущий центр. Вращательное движение через ведущий центр передаётся заготовке. Вдоль рамы свободно перемещается задняя бабка. Её перемещают зависимо от длины заготовки таким способом, чтобы обрабатываемую деталь прочно закрепить через ведомый центр.

В передней раме размещается передаточный механизм, который связывает электрический мотор и ведущий центр. Вращательное движение через ведущий центр передаётся заготовке. Вдоль рамы свободно перемещается задняя бабка. Её перемещают зависимо от длины заготовки таким способом, чтобы обрабатываемую деталь прочно закрепить через ведомый центр.Для токарного станка можно использовать любой привод, но только при соответствии его по оборотам и мощности обрабатываемой заготовке. И если уменьшение и падение оборотов можно решить при помощи передаточной системы, то мощность мотора останется неизменной.

Теоретически для самодельного настольного токарного станка может подойти любой мотор, даже на 200 Вт, но если вы намерены обрабатывать массивные заготовки, может случиться перегрев и возникнуть частые остановки. Чаще всего для передачи вращения применяется ременная передача, иногда фрикционная и даже цепная. Возможно решение и с отсутствием передаточных механизмов, где патрон или ведущий центр насаживается на вал электрического двигателя.Ведомый и ведущий центры должны размещаться на одной оси, иначе заготовка будет вибрировать. При этом должны выполняться такие условия: фиксация, центровка и вращение. В лобовых станках применяется только ведущий центр. Фиксация заготовки в этом случае совершается при помощи планшайбы или кулачкового патрона.

Раму принято собирать из металлических профилей или уголков, а может состоять из деревянного бруска. В любом случае должно быть обеспечено жёсткое крепление ведущего и ведомого центров. Раму проектируют так, чтобы задняя бабка при настройке могла свободно перемещаться вдоль оси. Упор для резца также должен перемещаться.

Раму принято собирать из металлических профилей или уголков, а может состоять из деревянного бруска. В любом случае должно быть обеспечено жёсткое крепление ведущего и ведомого центров. Раму проектируют так, чтобы задняя бабка при настройке могла свободно перемещаться вдоль оси. Упор для резца также должен перемещаться.После установки необходимого положения следует создать жесткую фиксацию всех элементов самодельного мини токарного станка. От цели работы, типа и размеров обрабатываемых заготовок зависят конечные габариты и форма агрегатов конструкции. Зависимо от назначения станка, также подбирается мощность и разновидность электропривода, который передаёт вращающейся детали нужное усилие. Он должен иметь характеристики, которые соответствуют испытываемой нагрузке.

Коллекторные двигатели для устойчивой работы электроприводом подходят меньше всего. При отсутствии нагрузок обороты неконтролируемо увеличиваются, и под действием экстремальной центробежной силы заготовка может вылететь из фиксаторов, что является очень опасным. Возможно применение таких моторов с редуктором, которые ограничивают бесконтрольный разгон заготовки. А вот в процессе вытачивания миниатюрных деталей с малой массой беспокоиться не о чем.

Коллекторные двигатели для устойчивой работы электроприводом подходят меньше всего. При отсутствии нагрузок обороты неконтролируемо увеличиваются, и под действием экстремальной центробежной силы заготовка может вылететь из фиксаторов, что является очень опасным. Возможно применение таких моторов с редуктором, которые ограничивают бесконтрольный разгон заготовки. А вот в процессе вытачивания миниатюрных деталей с малой массой беспокоиться не о чем.Для обработки заготовки, которая имеет диаметр 10 и ширину 70 сантиметров, рекомендуется применять асинхронный электродвигатель с мощностью больше 250 Вт. Такая разновидность электроприводов имеет устойчивость частоты вращения при нагрузках, и у них нет экстремального возрастания частоты вращения при отсутствии нагрузки и высокой массе вращаемой заготовки.

С другой стороны без использования ременной передачи, а при применении вала двигателя как части ведущего центра, внутри электромотора подшипники претерпевают нагрузку, на которую они не рассчитаны. Подшипники вала рассчитаны исключительно на нагрузку, что приложена под прямым углом, а в изготовленных своими руками миниатюрных токарных станках получается, что присутствует ещё и усилие, что направлено вдоль вала и провоцирует быстрое разрушение подшипников электродвигателя.

С другой стороны без использования ременной передачи, а при применении вала двигателя как части ведущего центра, внутри электромотора подшипники претерпевают нагрузку, на которую они не рассчитаны. Подшипники вала рассчитаны исключительно на нагрузку, что приложена под прямым углом, а в изготовленных своими руками миниатюрных токарных станках получается, что присутствует ещё и усилие, что направлено вдоль вала и провоцирует быстрое разрушение подшипников электродвигателя.Поэтому вы можете скомпенсировать продольную силу. Необходимо сделать с обратной стороны вала упор, где имеется технологическое углубление. Зависимо от конструктивных особенностей двигателя следует найти в его задней части опору, сделать аналогичное углубление и поместить шарик необходимого размера между ней и торцом вала. Упор должен хорошо прижимать шарик к валу, в противном случае толку от подобного подшипника не будет.

Ведомый центр бывает вращающимся или неподвижным. Он размещается на задней бабке станка. Если центр является неподвижным, то его изготавливают из обыкновенного болта, заточив конец резьбовой части под конус. В бабке также имеется внутренняя резьба. Тогда при вращении заострённого болта можно прижимать заготовку между центрами.

Ведомый центр бывает вращающимся или неподвижным. Он размещается на задней бабке станка. Если центр является неподвижным, то его изготавливают из обыкновенного болта, заточив конец резьбовой части под конус. В бабке также имеется внутренняя резьба. Тогда при вращении заострённого болта можно прижимать заготовку между центрами.Ход болта составляет 20-30 миллиметров, остальное расстояние выставляют перемещением по направляющей оси задней бабки. Отшлифованный заострённый болт, что выступает ведомым центром, перед работой необходимо смазать машинным маслом для избегания дымления заготовки, как показано на видео о токарных станках.

Изготовление токарного станка своими рукамиСвоими руками токарный станок может собрать каждый умелец. Он характеризуется простотой в производстве и надежностью в работе. На нем вы сможете изготавливать и протачивать детали, а также затачивать режущий инструмент и обтачивания металлических изделий, проведения работ с костью, пластмассой и деревом, создания деревянных сувениров и предметов быта, а также при ремонте машины.

Изготовление токарного станка своими рукамиСвоими руками токарный станок может собрать каждый умелец. Он характеризуется простотой в производстве и надежностью в работе. На нем вы сможете изготавливать и протачивать детали, а также затачивать режущий инструмент и обтачивания металлических изделий, проведения работ с костью, пластмассой и деревом, создания деревянных сувениров и предметов быта, а также при ремонте машины.Находясь дома, у вас получится сделать своими руками токарный станок лучкового вида. Он является многофункциональным и простым в применении. А легкость заменяемости стальных элементов гарантирует длительный срок службы такого оборудования и его возможности переключения на работу с различным материалом. К двум деревянным стойкам, что выпилены предварительно, прикрепите болты и завинтите гайками.

Такие стойки способны укрепить конструкцию и предотвратить расшатывание деревянных стоек. Следите, чтобы отверстия для выбранных болтов подходили, и чтобы резьба гаек являлась соответствующей. Чтобы в процессе работы не ш

Такие стойки способны укрепить конструкцию и предотвратить расшатывание деревянных стоек. Следите, чтобы отверстия для выбранных болтов подходили, и чтобы резьба гаек являлась соответствующей. Чтобы в процессе работы не шi-perf.ru

Токарный станок по дереву своими руками » Полезные самоделки

Делаем самодельный токарный станок своими руками.

С помощью такого станка можно выточить балясины для крыльца и лестницы на мансарду, сделать точеные детали к наличникам, затейливые элементы внешней и внутренней отделки дома, детали мебели и многое другое.

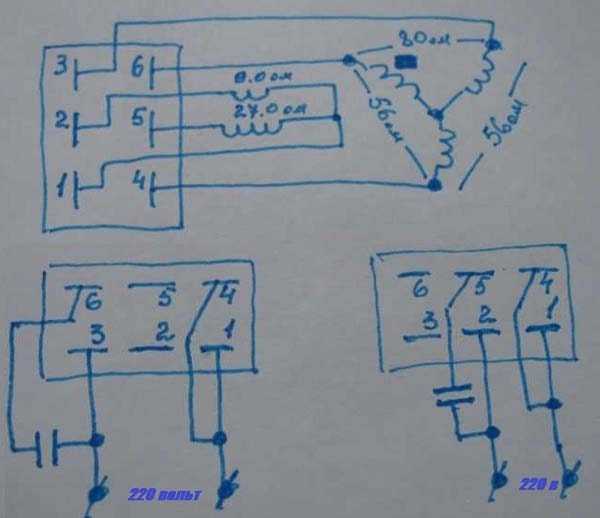

Основу токарного станка по дереву составляет однофазный электродвигатель мощностью около 1 кВт или трехфазный электродвигатель мощностью около 1,5 кВт, включенный по конденсаторной схеме. Лучше выбрать электродвигатель с пониженным числом оборотов в минуту, не более 1500 (желательно около 600-800).

О конденсаторных схемах включения трехфазных двигателей в однофазную сеть необходимо рассказать подробнее.

Имеется большой выбор трехфазных электродвигателей, однако не все они пригодны для включения в однофазную сеть по конденсаторной схеме. Так, например, хороши для этих целей двигатели серий АО, А02, Д, АОЛ, АПН, УАД и некоторые другие. Имеются электродвигатели с номинальным напряжением 127/220 В (номинальное напряжение электродвигателя указано на паспорте-этикетке на его корпусе). Такие электродвигатели подключают к сети 220 В через конденсаторы только по схеме «звезда» (д).

Электродвигатели с номинальным напряжением 220/380 В — по схеме «треугольник» (Д).

Для получения максимально возможной мощности на валу электродвигатели подключают к однофазной сети 220 В по схеме, показанной на рис. 117,а. Переключатель SA2 позволяет осуществить реверс ротора двигателя.

Для электродвигателя с номинальным напряжением 220/380 В, выполненного по схеме «треугольник», емкость рабочего конденсатора определяют по формуле:

Ср(д) = 4800-(мкФ).

Пусковые конденсаторы (С ) в обеих схемах выбирают емкостью в 1,5-2,0 раза больше, чем рабочие. Конденсаторы для перечисленных схем должны быть с бумажной изоляцией (марок МБГО, МБГП и т. п.) и рассчитаны на рабочее напряжение не менее 350 В.

Если электродвигатель с номинальным напряжением 127/220 В, выполненный по схеме «звезда», имеет выведенные на клеммную колодку концы (где можно производить переключение обмоток), то применяют схему (рис. 1,6), дающую наибольшую достижимую мощность на валу.

Рис. 1

Пуск электродвигателя осуществляют следующим образом. Нажимают кнопку «Пуск» и включают выключатель «Сеть». Как только электродвигатель наберет обороты, отпускают кнопку «Пуск». Если при выбранном рабочем конденсаторе двигатель при работе сильно нагревается, подбирают оптимальный вариант, уменьшая или увеличивая емкость рабочего конденсатора.

На ось двигателя станка устанавливают планшайбу (рис. 2,а). Она имеет центральный конус и четыре переставных. На них насаживается заготовка и надежно фиксируется. Для мелких деталей используют планшайбу меньших размеров.

Второй конец заготовки закрепляют в центре (рис. 2,6). Он представляет собой уголковый держатель, сваренный из стали толщиной 4-5 мм. К держателю приварена обойма, в которую вставлен с натягом шарикоподшипник. В центральное отверстие шарикоподшипника запрессована стальная точеная втулка с резьбой под центр. Центр представляет собой стальной заостренный стержень толщиной не менее 16 мм со сплошной резьбой по всей длине и двумя лысками на конце (для заворачивания центра). С помощью трех гаек центр крепится во втулке.

Рис. 2

Ограничительная шайба плотно насаживается на заостренный конец. При установке станка на верстаке необходимо следить, чтобы центральный конус планшайбы и конус центра находились на одной линии, т. е. были бы соосны. При любом перемещении центра эта соосность должна строго соблюдаться.

На верстаке во время работы станка устанавливают подручники (рис. 2,8). Их обычно делают трех размеров: длинный, средний и малый. Последний делают так, чтобы он мог крепиться к верстаку под разными углами. На подручник опирается при работе резец.

Резцы можно сделать из плоских напильников (рис. 2,г). Черновой (обдирный) резец имеет полукруглую форму. Угол заточки его для твердых пород дерева около 25°, для мягких — около 35е. Чистовые резцы в плане косые (с углом 70-80°), угол заточки их 20-30°. Иногда чистовые резцы делают с односторонней заточкой. Общая длина резца (с ручкой) около 500 мм.

Станок обязательно оборудуют двумя деревянными брусками сечением 80X80 мм, так называемыми отбойниками (рис. 2, б). Они предназначаются для отбрасывания заготовки в сторону, если она сорвется со станка.

До начала работы на станке подбирают заготовку (желательно без сучков, сухую). Для наружных деталей обычно используют осину, она хорошо выдерживает внешние воздействия. Для внутренних деталей лучше брать липу — она легко обрабатывается. Для ответственных силовых деталей подходят бук или дуб. Хвойные породы плохо обрабатываются на токарном станке.

Рассмотрим, например, изготовление балясин. Сначала выстругивают четырехугольный брус. На торцах рисуют окружность и топором обстругивают начерно цилиндрическую заготовку.

Заготовку приставляют к планшайбе станка так, чтобы конус встал точно в центр размеченной окружности. Слегка ударяют молотком по другому концу заготовки, чтобы обозначились углубления от всех пяти конусов планшайбы. По этой разметке сверлят пять отверстий сверлом диаметром вдвое меньше, чем диаметр каждого конуса у основания. Глубина отверстий — три диаметра сверла. На другом торце также высверливают по разметке отверстие для центра.

Вставляют заготовку в станок. Для этого ударом молотка насаживают ее на конус планшайбы до упора и подводят под отверстие центр. Ставят стопорную шайбу и заворачивают центр так, чтобы стопорная шайба слегка вдавилась в торец заготовки. Завинчивают левую гайку до упора во втулку (рис. 2,6). С другой стороны держателя также навинчивают первую гайку до упора во втулку и второй гайкой контрят ее.

Устанавливают длинный подручник и отбойники. Включают двигатель. Обдирным резцом начинают снимать стружку не толще 1-2 мм (в зависимости от твердости дерева). Резец держат крепко двумя руками и следят, чтобы он все время опирался на подручник (рис. 2,в). Для того чтобы лезвие резца стачивалось равномерно, его подводят к заготовке под разными углами.

Заготовку обрабатывают начерно до тех пор, пока диаметр ее не станет на 1,5-2,0 мм больше намеченного. Затем работу ведут уже чистовым резцом. Резец подводят к заготовке так, как это показано на рис. 2,д, причем лезвие его наклонено по отношению к образующей цилиндра.

Получив нужный диаметр, приступают к разметке балясины по длине с помощью подготовленного шаблона. Ее ведут острым концом чистового резца (рис. 2,е). Таким же образом протачивают все узкие переходы (рис. 2,ж). Остальную обработку (закругления, конусные части и т. д.) выполняют чистовым резцом, как обычно (рис. 2, д). Контроль осуществляют шаблонами, прикладывая их к детали и добиваясь, чтобы очертания детали точно совпадали с обводами шаблона.

Готовую деталь, не снимая ее со станка, шлифуют абразивными шкурками (шкурку складывают в узкую полоску и, удерживая за края, подводят к детали). Окончательно деталь полируют древесной стружкой: зажимая горсть стружки в руке, прижимают ее к поверхности вращающейся детали.

Ю.М. Исаев, г. Канаш, Чувашская республика

Категория: Самодельные станки

www.freeseller.ru

Швеллер;

Швеллер;