самодельные кондукторы, матрицы и другие инструменты, изготовление из профтруб и не только; гибка, сварка, сборка; видео

Кованая настенная вешалка-полка, украшенная листьями и завитками. Фото Царская Ковка

Кованые завитки являются универсальными декоративными элементами, применяющимися для дополнения дизайна разнообразных по форме изделий. Для изготовления деталей подобного типа используется механизированное оборудование, а также ручные инструменты и приспособления. Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Производство станков любого типа своими руками представляет собой сложное дело. Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Как сделать улитку с электропроприводом и без, для холодной ковки и гибки завитков, волют, запятых

- Стол выполняется из стали, к нему с нижней части приваривается труба, к которой в свою очередь крепится подвижный рычаг, сделанный из профильной трубы 45х25, толщина стенок — 1,5 мм.

- Данная часть станка крепится к ножкам, опорам.

- К рычагу крепится дополнительная регулируемая часть, дополнительно усиленная угольником.

- В ровной поверхности, где предварительно сделаны отверстия, крепятся оправки (кондукторы), выполненные из квадратного прутка с сечением в 10 мм. и полосы.

- Изготовление оправок осуществляется по рисунку.

- Несколько отверстий позволяют располагать оправки разным образом, что позволяет гнуть элементы разных конфигураций и размера.

- Мастер демонстрирует процесс изготовления элементов.

Ручные инструменты и приспособления для изготовления кованых завитков

Изготовление ручных инструментов требует меньших затрат времени и расходных материалов. Подобные приспособления имеют более простое строение.

Матрица

- Для изготовления приспособления потребуется кусок швеллера длиной 25 см.: покупная или выточенная самостоятельно петля с диаметром 22 м. с втулкой из двух видов труб и элемента сложной формы, а также еще одной петли.

- Лекало подобного типа позволяет производить волюты разных размеров.

Кондуктор

- Для изготовления кондуктора потребуется полоса длиной 60 см. и шириной — 4 см.; кусок жести 16 на 16 см., толщина — 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке.

- На полосе прорисовывается наклонная линия, часть заготовки позже будет удаляться.

- Полоса слегка гнется, к ней приваривается малый угольник, после этого гибка продолжается.

- Спираль крепится к основанию, к куску жести.

- Кондуктор фиксируется в тисках, лишняя часть обрезается болгаркой.

- С нижней части основания приваривается угольник, обеспечивающий крепление изделия в тисках.

Другое оборудование для ковки

Весь перечень оснащения для холодной ковки следует разделять на четыре отдельные категории, критерием для классификации выступает уровень автоматизации.

- Универсальное оборудование представляет собой автоматические или в некоторых случаях ручные установки, позволяющие обрабатывать заготовки с разным сечением. Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Станок для ковки Ажур-1М. Фото КовкаПРО

- Станки для холодной ковки предназначены для облегчения ручного труда. В перечень устройств кроме улитки входят гнутик, волна, твистер, глобус. Каждый агрегат предназначен для изготовления определенного вида элементов. Рычажное (ручное) управление позволяет снизить трудозатраты, но не исключить их совсем. Ручные станки применяются мастерами, которые занимаются ковкой в качестве хобби, так как производительность данных устройств не слишком высока. Для улучшения технических характеристик необходимо оснастить агрегат электродвигателем.

Станок для холодной ковки типа Волна

- Инструменты представляют собой простые предметы, ковка выполняется вручную, посредством применения силы. К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

Вилка кузнечная

- Приспособления являются более сложными предметами, представляют собой механизмы, к которым относятся кондуктор, шаблоны, лекала, оправки.

Самодельные модели, изготовление, как сделать, размеры

Кроме устройства типа улитка возможно также изготовить самостоятельно и другие станки для холодной ковки: фонарик, волна и прочие, в том числе и электрические. Приспособления в большинстве случаев делают своими руками. Самодельные модели разных видов и размеров позволяют осуществлять процесс холодной ковки своими руками и выпускать элементы необходимых конфигураций.

Купить

Исполнители, не уверенные в собственных навыках, имеют возможность приобрести станки для ковки заводского производства. Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Разделы: Станки, Станки холодной ковки

kovka-svarka.net

Станок для завитков своими руками

Холодная ковка своими руками: станок, чертежи

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки. Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Элементы изготовленные методом холодной ковки Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Станки для холодной ковки

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

Изготовление основных узлов станка

Каркас.

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

Столешница.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра. Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице.

Разметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».Вариант №1. Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали. Чертёж сегментов «улитки» По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.

Чертёж сегментов «улитки» По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.

Вариант №2.

Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами. «Улитка» из полос металлаВариант №3. В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали.

«Улитка» из полос металлаВариант №3. В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали. Модули «улитки»Сборка станка.

Модули «улитки»Сборка станка.- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута. Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

Станок торсионный

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы. Станок торсионный Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Станок торсионный Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля. Виды станков Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключен

Виды станков Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключен

i-perf.ru

Станок для гибки завитков — простой способ сборки

Кузнечные завитки различных конфигураций — непременный элемент всех узоров, выполняемых с прутковым металлом, причем как в холодном, так и в горячем состояниях. При систематическом производстве таких элементов понадобится ручной станок для гибки завитков.

Конструирование станка

Главная сложность состоит в проектировании конфигурации опорного кондуктора — матрицы, на которую должен опираться пруток во время гибки. Поскольку с геометрической точки зрения завитки могут быть самой разной формы, то и инструмент для гибки завитков стоит изготавливать в универсальном исполнении. Проще всего предусмотреть модульную форму кондуктора, которая будет складываться из отдельных, взаимозаменяемых, фрагментов.

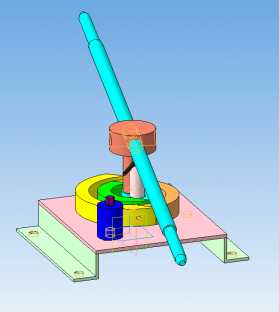

Общая схема ручного станка для производства рассматриваемых элементов представлена на рис. 1.

Рисунок 1 — Общая компоновка ручного станка для производства завитков

Из приведенной схемы следует, что приспособление в его самом простейшем варианте должно включать в себя следующие элементы:

- Опорную раму, которую, в случае необходимости, можно устанавливать на слесарный верстак, крупную наковальню или вообще на ровную поверхность.

- Основания, на котором располагается деформирующий инструмент;

- Фиксатора торца изгибаемого прутка.

- Собственно матрицы — кондуктора, где и будет производиться деформирование.

- Оси с поворотным рычагом.

Перед началом работ стоит определиться с будущими функциональными возможностями ручного станка для гибки завитков. Например, при частом изготовлении художественных кованых элементов используется прокат диаметром до 12-16 мм. Однако, диапазон изготавливаемой продукции еще более расширится, если таким ручным станком можно будет воспользоваться, в частности, для гибки строительной арматуры.

Электропривод приспособлению не понадобится, поскольку путь деформирования невелик и подготовительно-заключительное время, необходимое для включения/выключения двигателя, отрицательно скажется на производительности станка (особенно, если получение крупных завитков предполагается и в горячем состоянии).

Исходными данными для конструктивной проработки являются также:

- Точность получения завитков;

- Материал заготовок;

- Габаритные размеры самого завитка.

Для художественной ковки в холодном состоянии пригодны все низкоуглеродистые стали (содержащие до 0,15 % углерода включительно), а также пластичные металлы и сплавы (медь, латунь и т.п.). Если возникает необходимость в деформировании более прочных материалов, например, среднеуглеродистых сталей, то ковку придется вести в горячем состоянии, что надо учитывать при выборе стали для кондуктора.

Габаритные размеры завитка обычно подбираются самостоятельно.

Таким образом, главная сложность — проектирование и изготовление кондуктора для выполнения самого завитка.

Изготовления кондуктора под кузнечный завиток

Анализируя большинство конфигураций аналогичных кованых элементов, можно прийти к выводу, что основным формирующим элементом является спираль. Ее можно получить двумя путями:

- Изготовлением на токарном станке;

- Ручной гибкой по шаблону.

В любом случае, конфигурация кондуктора должна разрабатываться с учетом упругого пружинения металла в процессе холодной гибки. Если завиток будет получаться на горячей заготовке, то пружинение можно не учитывать.

Для вышеперечисленного класса металлов упругое последействие обычно составляет от 8 до 15 % (меньшие значения соответствуют металлам и сплавам с повышенной пластичностью).

Для производства кондуктора по первому способу необходимо изготовить основу — спиралеподобную щель, куда будет вставляться матрица из полосовой инструментальной стали. Для этого толстолистовую квадратную заготовку (ее размеры определяются из возможностей токарного станка: например, для обычного 1К62 это 220-400 мм) устанавливают в станке, устанавливают на коробке подач опцию «Спираль Архимеда» и получают паз нужной глубины.

Выбор глубины прорезаемого паза зависит от высоты кондуктора. Применяя обычно используемый для данных узоров пруток диаметром 8-10 мм, высота кондуктора должна быть не более 30-35 мм, следовательно, достаточен паз глубиной 5-6 мм, а сама плита под кондуктор должна иметь толщину не менее 12-16 мм.

Рисунок 2 — Внешний вид спирали Архимеда под кондуктор

Результат обработки показан на рис.2.

Загибая по контуру полосовую сталь соответствующей толщины (заготовку перед монтажом необходимо подогреть до температур, не превышающих те, при которых в стали начинают происходить макроструктурные изменения, т.е. не выше 4000С), получают кондукторную матрицу нужных размеров.

Получение данной детали вручную, по шаблону, даст меньшую точность.

Функциональность детали можно увеличить, если сборку проводить по модульному принципу, частями, каждая из которых будет крепиться штифтами и болтами к основной плите. Тогда, в зависимости от вида и исполнения завитка, можно менять и переставлять местами отдельные части дуги спирали.

После монтажа кондуктора его рабочую поверхность следует прошлифовать. Для цельного кондуктора полосу можно приварить к раме.

Изготовление ручного станка для гибки завитков

Чертежи, необходимые для изготовления такого приспособления, можно изготовить и самостоятельно. Однако, если диапазон размеров завитков не отличается от общепринятого, то можно воспользоваться уже опробованными конструкциями, видоизменив отдельные их части. Пример такой конструкции приведен на рис. 3, а общий вид приспособления после его окончательной сборки и доводки — на рис. 4.

-

- Рисунок 3 — Чертеж общего вида станка для ручного изготовления завитков

Представленное приспособление отличается компактностью и удобством при работе. С его помощью можно производить завитки преимущественно по технологии холодной ковки, однако, при должном уходе за кондуктором, на нем возможна и горячая гибка кузнечных завитков.

При использовании такого станка следует учитывать следующие особенности:

- После каждого применения следует проверять надежность крепления кондуктора.

- Не жертвовать габаритами станка ради изменения размеров рычагов, на которых закреплены ручки — значение необходимого крутящего момента резко увеличится.

- Использовать фиксатор, свободно вращающийся на подшипнике качения.

- При сборке всех элементов приспособления строго соблюдать вертикальную соосность всех элементов.

Приглашаем к обсуждению конструкций ручных приспособлений для производства кузнечных завитков. Авторы, имеющие практический опыт в решении данных вопросов, могут оставлять свои сообщения в блоке комментариев.

wikimetall.ru

Изготовление кондуктора для гибки завитков

Всем самоделкиным доброго времени суток!Сегодня Андрей Винничук покажет нам, как сделать кондуктор для изготовления завитушек.

Его ещё называют улитка или матрица. Своими руками покажет, как с ней работать,

как сделать вот такую валюту, и что для этого нужно.

Читайте статью и берите на заметку.

Кондуктора бывают разных размеров.

Маленькие, большие, с зажимами и без таковых.

Автор нам показал только малую часть, которая у него есть.

Есть и большие, и огромных размеров.

За время работы их скапливается очень много. Под конкретную работу приходится изготавливать специфический кондуктор.

Бывает и такое, что старый кондуктор не подходит под новый заказ.

Необходимые расходные материалы, из которых Андрей будет делать кондуктор. Этот материал уже был, поэтому автор будет использовать то, что есть в наличии.

1. Полоса 40 Х 4 мм.

2. Отрезок листа 200 Х 200мм и 6мм толщиной.

3. Отрезочек профиля 20 Х 20мм, длиной приблизительно 100мм.

Из профиля делаем приспособления для закрепления в тисках.

Инструменты и агрегаты.

1. Горн.

2. Болгарка.

3. Диски и зачистные приспособления для болгарки

4. Клещи, тиски, терморукавицы.

Приступая к изготовлению улитки, разогревает край полосы в горне.

И скручивает на «вилке»,

формируя стартовый завиток.

Далее процесс изгибания производится «на холодную», с большим радиусом изгиба это уже легко.

Продвигая на несколько сантиметров за каждый раз, и загибая понемногу.

Если Вам нужен точный размер валюты-завитка.

Автор рекомендует на том листе, где будет на приварен кондуктор, нарисовать улитку.

И в процессе формировки примерять заготовку.

В принципе то что нам надо. Подойдет.

Важный момент, расстояние от этой точки

до этой

должно быть одинаково по все длине спирали.

Короче говоря — межвитковое расстояние должно быть постоянным.

Теперь необходимо сделать плавный спуск по высоте спирали. Чтобы можно было подставлять заготовку горизонтально, и плавно опускать по мере увеличения диаметра заготовки. Отмечает мелом то, что надо будет отрезать.

Устанавливает на болгарку диск по металлу и отрезает.

С лицевой стороны приваривает улитку из полосы к основанию.

С обратной стороны приваривает профиль — крепление для тисков.

Вот что получилось. Обрезал, зачистил, а теперь можно на нем и поработать.

Берет заготовку из квадратного прутка, нагревает окончание.

Формирует конечный завиток с помощью молота.

После заворачивания окончания можно переходить на новенький кондуктор улитку.

Снова прогревает окончание, ведь первый радиус совсем мал, и гнуть тяжело.

Зачищает окалину металлической щеткой.

Придерживает клещами начинает процесс закручивания.

Дальше уже усилие не такое большое, можно не прогревать.

Готово! Завиток вместе с улиткой. Делал одно изделие, а получилось два. И согнуть на ней можно еще очень много таких же точно по размеру завитков.

Собственно изготовленная улитка.

Андрею Винничуку спасибо за труды и переданный опыт!

Ссылка на оригинал видео — под текстом статьи кнопка «источник».

Всем хороших самоделок и идей!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

подробный процесс изготовления приспособлений для гибки корзинок и скручивания прутков, а также про оборудование, самодельные инструменты и приспособления

Станок для холодной ковки типа Твистер Blacksmith M3-TR

Торсионный станок, который также называют твистер, позволяет выполнять продольное скручивание квадратных прутков и полос. В результате получаются витые элементы, именуемые торсионами, из которых собираются корзинки (фонарики) и шишки. Данная статья посвящена самостоятельному изготовлению устройств.

Как сделать торсионный станок

Для начала предлагаем посмотреть парочку роликов.

Видео

Приспособа для корзинок

Поделился опытом изготовления приспособления для гибки корзинок и фото Максим Вишняков из Иваново, активный участник и редактор нашей группы во ВКонтакте. Страница Максима в каталоге кузнецов тут. Далее фото и комментарии кузнеца, если что непонятно, задавайте вопросы в комментариях.

Закрутка-1оборот. Квадрат 6мм., длинна 180мм. Диаметр стержня 20мм. Крутиться легко. Можно помазать стержень маслом. Втулки сварил из кусочков того же квадрата. После закрутки 4 детали по краям обвязываешь резинками для купюр, расправляешь и по торцам делаешь прихватки.

2 втулки сделаны из кусочков квадрата 6х6. Одна втулка зафиксирована на столе, ко второй приварены ручки. Пруток толщиной 30мм. Толщина прутка влияет на диаметр корзинки. Толщина 30мм-корзинка 60-65мм.

Во втулках пазы для заготовки не сквозные. Они заглушены так чтобы заготовка входила в паз на глубину примерно 20мм.

на фотографии видно что пазы во втулках не сквозные, заглушены. пруток во втулку входит на 20мм.

Процесс изготовления 1 корзинки у меня занимает не больше 5мин.

Также можно крутить и круглый пруток.

Центральный пруток (30мм.) лучше зашкурить или, кому не лень, смазывать маслом для уменьшения трения об него заготовки. Чем меньше трение тем равномернее и легче будет закрутка.

Оборудование для холодной ковки: своими руками или купить

Кроме торсиона для холодной ковки применяются другие станки с ручным (рычажным) управлением, среди которых наиболее выделяется улитка, использующаяся для изготовления завитков. Подобные устройства чаще всего применяются индивидуальными мастерами, а также кузнецами небольших кузниц, мастерских и компаний.

Станок типа улитка PROMA, Фото ВсеИнструменты.ру

Данные механизмы отличаются достаточно простым устройством, поэтому их возможно собрать своими руками. Самодельная улитка, волна или другой станок отличается необходимой для определенного мастера конструкцией и размерами, что позволяет решать поставленные задачи.

Станки с электропроводом отличаются более высокой производительностью, а также снижают трудозатраты. Самостоятельная сборка устройств позволяет сделать модель, отвечающую всем критериям.

Универсальные станки представляют собой автоматические или ручные машины, предназначенные для выпуска больших объемов различных элементов. Высокая производительность делает агрегаты востребованными на крупных и средних предприятиях. Универсальное оборудование позволяет обрабатывать заготовки с разным сечением: полосы, профильные трубы, круглые и квадратные прутки.

Станок для ковки Ажур-1М. Фото КовкаПРО

Инструменты: клещи, вилки и кувалда и приспособления: шаблоны, лекала, кондукторы в большинстве случаев изготавливаются своими руками.

Однако, следует отметить, что не все мастера обладают свободным временем для самостоятельного изготовления необходимых станков для холодной ковки (где купить). В таком случае рекомендуется приобрести ручные устройства: улитка (где купить), торсион и другие нужные механизмы, чтобы сразу же приступить к реализации проектов по холодной ковке своими руками.

Разделы: Кузница, приспособления для ковки, Приспособления для холодной ковки, Станки холодной ковки

kovka-svarka.net