Состав бетона — БЕТОНКОМПЛЕКТ

Состав бетона — БЕТОНКОМПЛЕКТОбратный звонок

Оставьте свои контактные данные и мы свяжемся с Вами

Нажимая на кнопку, Вы даете согласие на обработку своих персональных данных. Условия политики конфиденциальности.

+7 (342) 201-95-95

Товарный бетон (приготовленная в заводских условиях бетонная смесь) состоит из 4 главных компонентов. Это цемент, песок, щебень и вода, которые замешивают, придерживаясь определенной пропорциональности. Без щебня смесь получится совершенно другой и будет называться цементным раствором или пескобетоном с той лишь оговоркой, что в пескобетоне используется песок большего модуля крупности.

Чтобы получить бетон, компоненты для его приготовления применяют в следующем весовом соотношении:

- цемент — 1 доля;

- песок — 2 доли;

- щебень — 4 доли;

- вода — 0,5 доли.

Например, с 330 кг цемента используется 600 кг песка, 1,25 т щебня и 180 л воды. Цифры неточные, так как на практике большое значение имеет требуемая марка бетона, свойства используемых песка и щебня, марка цемента, использование или неиспользование пластификаторов, иных добавок и многие другие факторы. Условно говоря, если использовать цемент марки М-400, бетон получится соответствующим марке М-250, а с цементом М-500 марка бетона тоже повысится — до М-350. Вот почему при изготовлении бетонной смеси на заводе в расчет берут несколько десятков параметров.

Цемент и вода

Вода и цемент — основные компоненты бетона, которые выполняют главную функцию: связывают все составляющие смеси в единую цельную структуру. Одна из главных задач при производстве бетона — добиться правильного водоцементного соотношения. Причем речь идет не просто о количестве этих компонентов, а об учете таких характеристик, как влажность применяемого щебня и песка, степень их влагопоглощения и других подобных.

В процессе гидратации (контактирования с водой) цемент может схватываться и твердеть, в результате образуется цементный камень. Многие потребители сталкиваются с этим явлением в быту, когда, например, открывают мешок цемента, пролежавший длительное время в условиях сырости. Казалось бы, камень и так самодостаточен, для чего в этом случае вводить в смесь и другие компоненты? Дело в том, что цементный камень склонен к деформациям. Его объемная усадка может доходить до 2 мм/м. Несмотря на невысокий показатель, усадочные процессы приводят к внутренним напряжениям и образованию микротрещин, которые не видны, но отрицательно сказываются на прочности и длительности службы цементного камня. Уменьшить такие деформации позволяет введение в состав готовящейся смеси заполнителей.

Щебень и песок

Щебень используется в качестве крупного заполнителя, песок — мелкого. Роль этих компонентов в составе бетонной смеси — создать структурный каркас, противостоящий усадочным напряжениям. Благодаря добавлению заполнителей готовый бетон характеризуется меньшей усадкой.

Прочность щебня подбирается исходя из расчетной марки бетона: щебень должен быть прочнее примерно в 2 раза. Объясняется эта закономерность тем обстоятельством, что проектная марка бетона всегда ниже реальных прочностных характеристик, которые он набирает спустя полгода-год. Тогда как прочность щебня со временем остается прежней. Поэтому на практике разницу между прочностными показателями стараются свести к минимуму, хотя делается это в виде нерегламентированного проектными нормативами запаса прочности.

При использовании щебня важно учитывать еще много других нюансов, в том числе лещадность, процентное количество зерен слабых пород. Большое внимание уделяется видам щебня, основные из которых следующие:

- Известняковый.

Марка по прочности — 500-600. Отдельные виды наполнителя из известняка (до 800) подходят для производства бетона до марки по прочности М-350. Но из-за низкой морозостойкости известняк обычно не применяется при изготовлении высоких марок бетона. Его используют для получения марок от М-100 до М-300.

Марка по прочности — 500-600. Отдельные виды наполнителя из известняка (до 800) подходят для производства бетона до марки по прочности М-350. Но из-за низкой морозостойкости известняк обычно не применяется при изготовлении высоких марок бетона. Его используют для получения марок от М-100 до М-300. - Гравийный. Прочностных показателей основных видов гравия, как правило, достаточно для производства бетона до М-450. Это самый часто используемый вид наполнителя. Ему присущи все качества, нужные для получения разных типов бетонных смесей. Бетон на гравии получается в меру прочным и недорогим, что актуально для индивидуального строительства. К тому же радиационный фон такого материала меньше, чем гранитного.

- Гранитный. Относится к самым прочным среди других видов щебня. Отличается также более высокими показателями морозостойкости и низким водопоглощением. Поэтому используется в наиболее ответственных конструкциях, например, обязателен к применению (и не может быть заменен на другой в соответствии с ГОСТ) при строительстве дорог.

Процесс приготовления бетонной смеси

Если перевести весовые доли, указанные в начале статьи, в объемные, то получится, что для приготовления 1 м3 бетона требуется следующее количество материала:

- цемент при средней насыпной плотности 1300 кг/м3 — 0,25 м3;

- вода — 0,18 м3;

- щебень при плотности 1350 кг/м3 — 0,9 м3;

- песок при плотности 1400 кг/м3 — 0,43 м3.

При сложении показателей общий объем оказывается равным 1,76 м3. Как такой объем помещается в 1 м3 бетона, можно понять, рассмотрев простой пример. Если взять обычную литровую банку и заполнить щебенкой, то между зернами останется много межзерновой пустотности, т. е. свободного места. Эту пустотность можно засыпать, потряхивая и помешивая, двумя стаканами песка, стаканом цемента и залить стаканом воды. В результате всё вмещается и получается плотная консистенция. После этого бетон быстро начинает твердеть. Снова придать приготовленной смеси пластичности помогает вибрирование и перемешивание.

Готовая бетонная смесь имеет определенный буквенно-цифровой индекс и описывается с обязательным указанием марки (М) и класса (В) по прочности, подвижности (П), водонепроницаемости (W) и стойкости к морозу (F).

2023 Бетонкомплект

Отправить резюме

Состав бетона — пропорции компонентов

Готовый бетон (товарный) является подвижной смесью, в состав которой входят четыре компонента, смешиваемые в определенных количествах: вода, песок, щебень и цемент.

Ориентировочный баланс составляющих для приготовления жидкого бетона выглядит следующим образом: 1 часть – цемент, 4 части – щебень, 2 части – песок и 1/2 части — вода.

Пример весового соотношения: на 330 кг цемента потребуется 1250 кг щебня, 600 кг песка и 180 литров воды.

Приведенные цифры являются условными, фактически количество смешиваемых компонентов зависит от необходимой марки бетона, характеристик песка и щебня, марки цемента, применения пластификаторов и т. п.

п.

Для примера можно упомянуть, что если используемый цемент маркируется как М400, то бетонная смесь будет обозначена М250, а при наличии в составе цемента М500 бетон обозначается как М350 (цифры также приведены условно). При серийном производстве бетона учитываются несколько десятков параметров.

Главными составляющими бетона являются вода и цемент, связывающие все элементы смеси в единое целое. Основная задача в производстве бетона – соблюдение необходимого соотношения базовых компонентов, причем речь идет не только о количестве. При изготовлении бетонной смеси учитываются все нюансы, влажность песка и щебня, уровень влагопоглощения и т.д.

При взаимодействии с водой цемент схватывается и твердеет. В результате образуется камень, который в ходе данного процесса усаживается (объем усадки – до 2 мм на 1 метр). На первый взгляд – не так уж много, хотя при неравномерном распределении усадочных процессов в цементном камне могут возникнуть внутренние напряжения, а через некоторое время – небольшие трещины. Эти дефекты значительно снижают прочность камня.

Эти дефекты значительно снижают прочность камня.

Для уменьшения деформации в состав смеси добавляются крупные и мелкие заполнители, каковыми являются щебень и песок. Данным ингредиенты предназначены для создания единой структуры, воспринимающей усадочные напряжения.

Кроме того, использование заполнителей увеличивает показатель упругости бетона и его прочность, а также снижает ползучесть (необратимая деформация при длительной нагрузке). Заполнители существенно уменьшают стоимость конечного продукта, так как цемент является более дорогим строительным материалом, нежели щебень и песок.

Основные компоненты, входящие в состав бетона

1. Вода

Предполагается, что в процессе изготовления бетонной смеси будет использована чистая вода. Использование воды дождевой, жирной, с содержанием масла либо иных химических примесей нежелательно. В состав ответственного бетона (железобетонные перекрытия, несущие конструкции) должна входить чистая водопроводная вода.

2.

Цемент

ЦементСамая общеупотребительная марка цемента – М400. Большинство изготовителей выпускают цемент одной маркировки, но – разного качества. Чаще всего в состав бетона входит балаклеевский цемент М400 ШПЦ ӏӏ/Б-Ш-400 или амвросиевский ПЦ ӏӏ/Б-Ш-400.

3. Щебень

Прочность щебня должна в два раза превышать расчетную марку бетона. Данное требование обусловлено тем, что проектная марка бетона (которая набирается за 28 суток) всегда меньше, чем его действительная прочность, которая будет набрана через год. В то же время прочность щебня не увеличивается, так как структура камня остается неизменной. Для «уравнения в правах» и выполняется подобная нивелировка, хотя означенный запас прочности не оговаривается в проектном задании.Основные виды щебня для бетона:

- Известняк – средний запас прочности от 500 до 600. Отдельные виды известняка (с запасом прочности до 800) могут быть использованы для приготовления бетона М350, хотя из-за низкой морозоустойчивости известняк в основном входит в состав бетонных смесей М100-М300.

- Гравий. Прочность – от 800 до 1000, пригоден для изготовления бетона М450, является самым распространенным видом наполнителя. Гравию свойственны все параметры, необходимые для получения самых распространенных бетонных смесей. Материал достаточно дешев, отличается пониженным радиационным фоном.

- Гранит – самый прочный компонент из вышеперечисленных. Дополнительные преимущества – высокая прочность (1400), низкая водопоглощаемость и повышенная морозоустойчивость.

4. Песок

Самый лучший строительный песок – карьерный. Это объясняется тем, что песчинки из карьера имеют неправильную форму, что увеличивает площадь сцепления. Главный недостаток карьерного песка – присутствие в нем глины, которую удаляют посредством намывки.

Морской или речной песок «отполирован» водой, а потому поверхность песчинок очень гладкая.

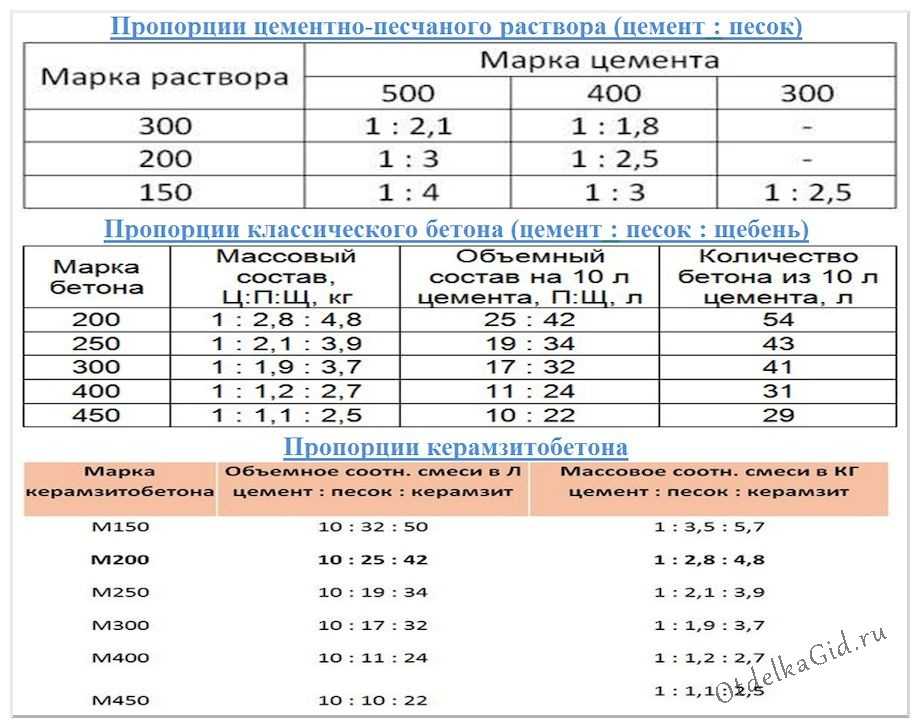

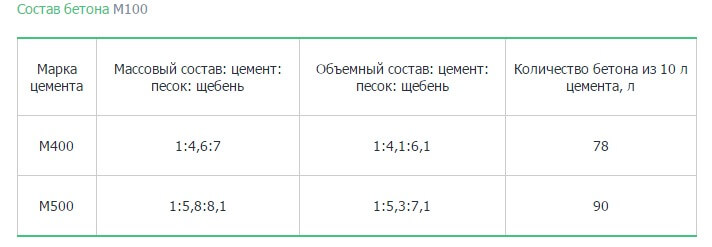

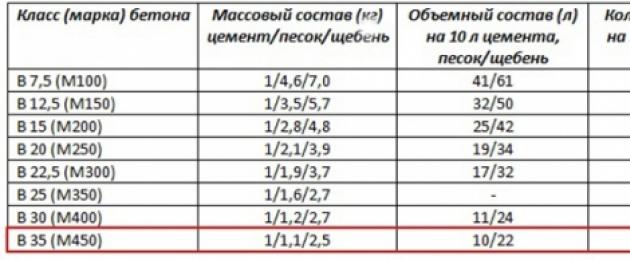

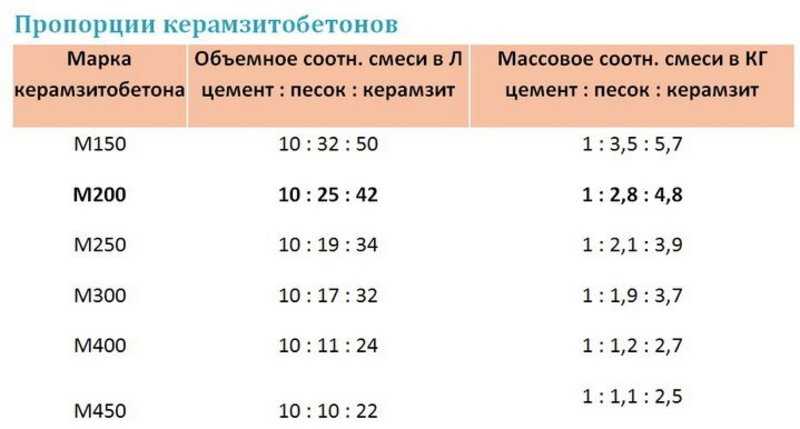

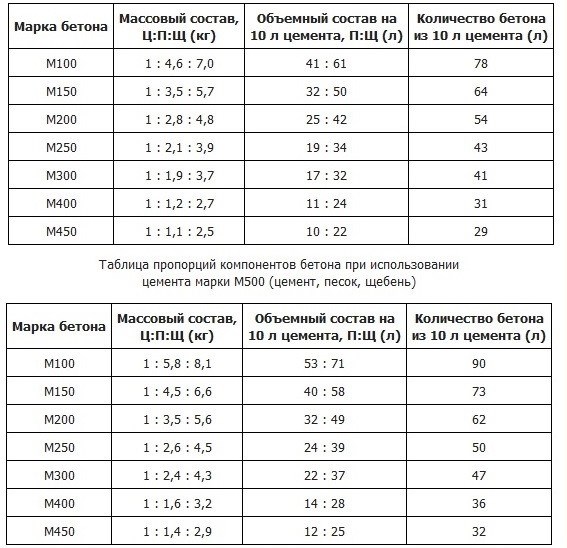

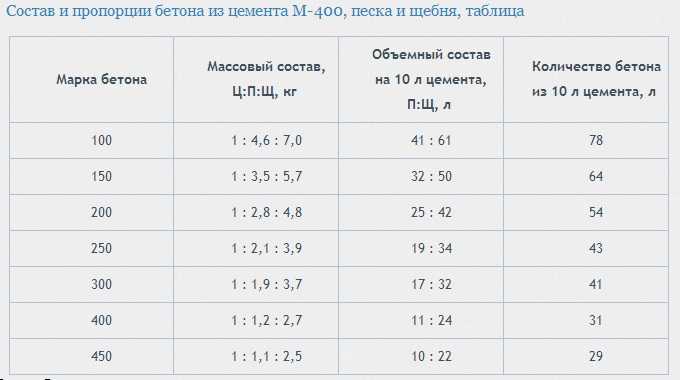

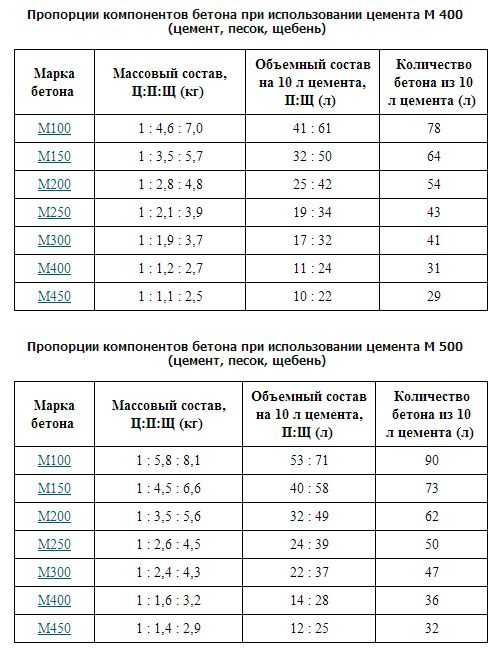

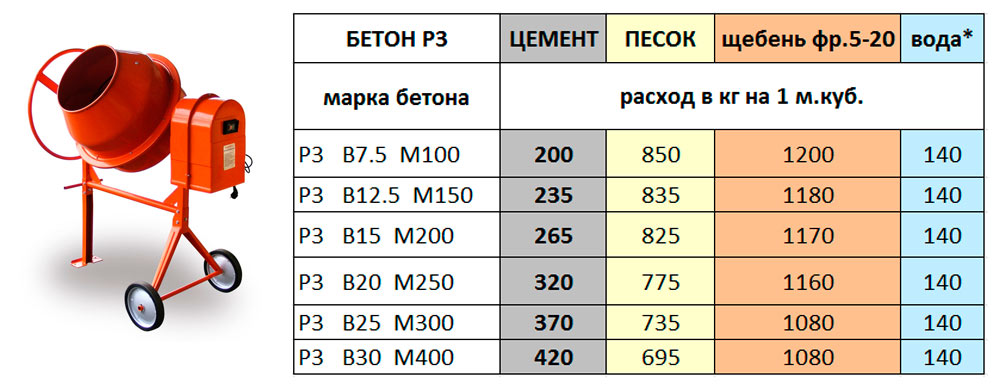

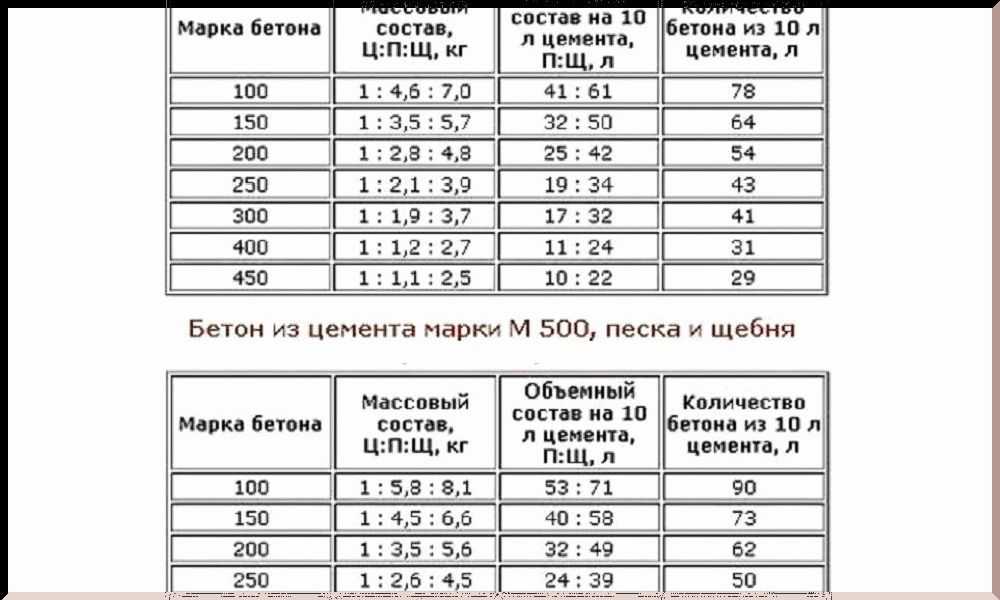

Таблица 1. Состав и пропорции бетона марок М100 — М450 из цемента М400

| Марка используемого цемента | Массовый состав*, кг | Объемный состав*, л |

|---|---|---|

| Бетон М100 | 1 : 4,6 : 7,0 | 1 : 4,1 : 6,1 |

| Бетон М150 | 1 : 3,5 : 5,7 | 1 : 3,2 : 5,0 |

| Бетон М200 | 1 : 2,8 : 4,8 | 1 : 2,5 : 4,2 |

| Бетон М250 | 1 : 2,1 : 3,9 | 1 : 1,9 : 3,4 |

| Бетон М300 | 1 : 1,9 : 3,7 | 1 : 1,7 : 3,2 |

| Бетон М400 | 1 : 1,2 : 2,7 | 1 : 1,1 : 2,4 |

| Бетон М450 | 1 : 1,1 : 2,5 | 1 : 1,0 : 2,2 |

* Значения приведены в порядке — цемент : песок : щебень

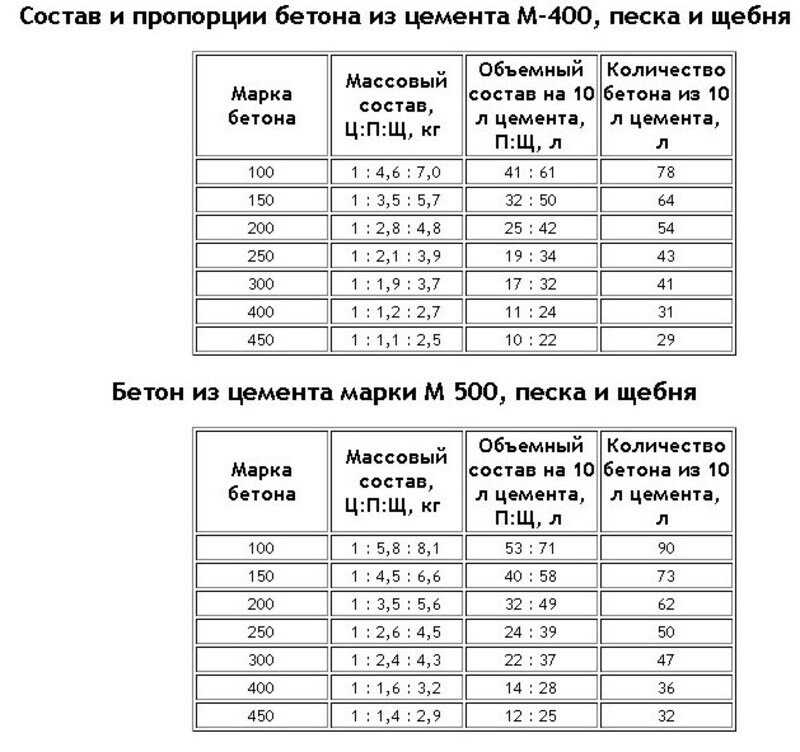

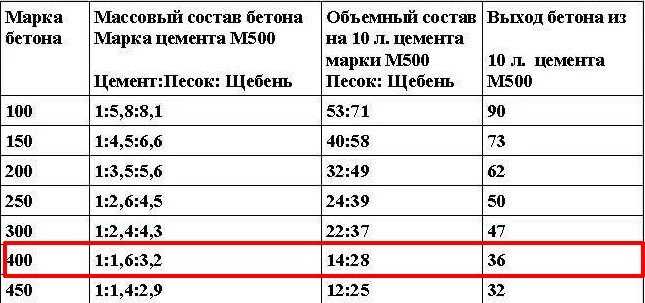

Таблица 2. Состав и пропорции бетона марок М100 — М450 из цемента М500

Состав и пропорции бетона марок М100 — М450 из цемента М500

| Марка используемого цемента | Массовый состав*, кг | Объемный состав*, л |

|---|---|---|

| Бетон М100 | 1 : 5,8 : 8,1 | 1 : 5,3 : 7,1 |

| Бетон М150 | 1 : 4,5 : 6,6 | 1 : 4,0 : 5,8 |

| Бетон М200 | 1 : 3,5 : 5,6 | 1 : 3,2 : 4,9 |

| Бетон М250 | 1 : 2,6 : 4,5 | 1 : 2,4 : 3,9 |

| Бетон М300 | 1 : 2,4 : 4,3 | 1 : 2,2 : 3,7 |

| Бетон М400 | 1 : 1,6 : 3,2 | 1 : 1,4 : 2,8 |

| Бетон М450 | 1 : 1,4 : 2,9 | 1 : 1,2 : 2,5 |

* Значения приведены в порядке — цемент : песок : щебень

Где купить?

Получите консультацию специалиста по ценам и условиям приобретения и доставки бетона.

Готовая бетонная смесь | Строительные материалы – CEMEX USA

Характеристики товарного бетона и доставка

Товарный бетон представляет собой смесь пасты и заполнителей: паста, состоящая из портландцемента и воды, покрывает поверхность мелких и крупных заполнителей. Химическая реакция, называемая гидратацией, заставляет эту пасту затвердевать и приобретать значительную прочность, образуя твердую как камень массу, широко известную как бетон.

В этом процессе заключается ключ к замечательному характеру бетона: он пластичен и податлив при свежем замесе, прочен и долговечен при затвердевании.

Этот уникальный характер является основой того, почему один материал может быть идеальным для строительства небоскребов, мостов, тротуаров, супермагистралей, плотин и даже домов. Кроме того, доставка товарного бетона позволяет легко использовать этот материал везде, где он необходим.

Для получения прочного и долговечного бетона требуется тщательное дозирование и смешивание ингредиентов. Смесь, в которой недостаточно пасты для заполнения каждой пустоты между заполнителями, будет трудно укладывать, и она будет давать шероховатую, ячеистую поверхность и пористый бетон. В то время как смесь с избыточным количеством пасты будет легко укладываться и даст гладкую поверхность, в результате бетон будет чрезмерно давать усадку, что делает его неэкономичным. Поэтому важно сотрудничать с опытным поставщиком товарного бетона, которому вы можете доверять.

Смесь, в которой недостаточно пасты для заполнения каждой пустоты между заполнителями, будет трудно укладывать, и она будет давать шероховатую, ячеистую поверхность и пористый бетон. В то время как смесь с избыточным количеством пасты будет легко укладываться и даст гладкую поверхность, в результате бетон будет чрезмерно давать усадку, что делает его неэкономичным. Поэтому важно сотрудничать с опытным поставщиком товарного бетона, которому вы можете доверять.

Правильно подобранная бетонная смесь будет обладать хорошей удобоукладываемостью в свежем виде и твердой прочностью и прочностью в затвердевшем состоянии. Такая смесь содержит примерно 10–15 % цемента, 60–75 % заполнителя и 10–15 % воды, а количество вовлеченного воздуха часто составляет от 3 до 5 %.

«Волшебство» портландцемента заключается в том, что его химический состав оживает в присутствии воды. Отношение воды к цементу определяет качество пасты, прочность которой определяет характер готового бетона. Это водоцементное отношение представляет собой отношение общего веса воды к весу цемента.

Бетон высокого качества производится путем максимально возможного снижения водоцементного отношения без ущерба для удобоукладываемости свежего бетона. Как правило, при использовании меньшего количества воды получается бетон более высокого качества, если он правильно уложен, уплотнен и отвержден.

Значение других ингредиентов

Хотя почти любая природная вода, пригодная для питья и не имеющая ярко выраженного вкуса или запаха, может быть использована в бетонной смеси, некоторые воды, непригодные для питья, все же могут быть пригодны для изготовления бетона. Чрезмерные примеси в воде могут повлиять на время схватывания и прочность бетона и вызвать высолы, появление пятен, коррозию арматуры, нестабильность объема и ухудшение долговечности.

Спецификации обычно устанавливают ограничения на количество хлоридов, сульфатов, щелочей и твердых веществ в воде для затворения бетона, если только нельзя провести испытания для определения влияния примеси на различные свойства.

Заполнители, входящие в состав бетонной смеси, необходимо выбирать тщательно, поскольку тип и размер смеси заполнителей зависят от толщины и назначения конечного бетонного изделия.

Для относительно тонких строительных секций требуется мелкий крупный заполнитель, хотя заполнители диаметром до шести дюймов (150 мм) успешно использовались при строительстве больших плотин. Непрерывная градация размера частиц заполнителя повышает эффективность пасты. Кроме того, заполнители должны быть чистыми и не содержать посторонних примесей, которые могут повлиять на конечное качество бетона.

«Магия» гидратации

Вскоре после соединения воды, заполнителей и портландцемента смесь начинает затвердевать в результате химической реакции с водой, называемой гидратацией.

Во время этой реакции на поверхности каждой частицы цемента «волшебным образом» образуется узел, который растет и расширяется, пока не соединится с узлами из других частиц цемента или не прилипнет к соседним агрегатам. Этот непрерывный процесс связывания производит все более жесткую, твердую и прочную бетонную смесь, готовую к размещению в формах, но при этом еще податливую.

Этот непрерывный процесс связывания производит все более жесткую, твердую и прочную бетонную смесь, готовую к размещению в формах, но при этом еще податливую.

Во время укладки бетон уплотняется, чтобы уплотнить его внутри опалубки и устранить потенциальные дефекты, такие как соты и воздушные карманы, которые со временем могут снизить его прочность.

Для плит: бетон выдерживают до исчезновения пленки влаги на поверхности, затем обрабатывают деревянной или металлической теркой до получения гладкой поверхности. Затирка дает относительно ровную, но слегка шероховатую текстуру, обеспечивающую хорошее сцепление, что делает ее идеальной отделкой для наружных плит. В ситуациях, когда целью является очень гладкая и твердая поверхность, затирка сопровождается затиркой стальным шпателем.

Бетон начинает затвердевать после того, как его открытые поверхности достаточно затвердеют, чтобы противостоять повреждениям. Отверждение гарантирует, что цемент продолжает гидратироваться, а бетон продолжает набирать прочность. Бетонные поверхности можно отверждать, обрызгивая их водой, туманом или покрывая влагоудерживающими тканями, такими как мешковина или хлопчатобумажные маты. Другие методы отверждения предотвращают испарение воды, герметизируя поверхность пластиком или специальными спреями, называемыми отвердителями. В очень жаркую или холодную погоду для защиты бетона используются специальные методы отверждения.

Бетонные поверхности можно отверждать, обрызгивая их водой, туманом или покрывая влагоудерживающими тканями, такими как мешковина или хлопчатобумажные маты. Другие методы отверждения предотвращают испарение воды, герметизируя поверхность пластиком или специальными спреями, называемыми отвердителями. В очень жаркую или холодную погоду для защиты бетона используются специальные методы отверждения.

Чем дольше бетон остается влажным, тем прочнее и долговечнее он становится. Скорость твердения зависит от состава и крупности цемента, пропорций смеси, а также влажностного и температурного режима. В то время как большая часть гидратации и последующее увеличение прочности происходит в течение первого месяца жизненного цикла бетона, гидратация продолжается более медленными темпами в течение многих лет.

Вот почему бетон со временем становится прочнее.

Четыре формы бетона

Бетон производится в четырех основных формах, каждая из которых имеет свой собственный набор отличительных преимуществ.

- Товарный бетон — безусловно, самая распространенная форма, на которую приходится почти 75% всего производимого бетона. Доставка товарного бетона начинается с замеса на местных заводах и доставки на привычных грузовиках с вращающимися барабанами.

- Сборный железобетон — используется в продуктах, формируемых на заводе, где строго контролируется контроль качества. Ассортимент сборных железобетонных изделий варьируется от огромных мостовых балок и сложных конструктивных элементов до стандартных панелей для облицовки и небольших бетонных кирпичей и брусчатки.

- Бетонная кладка — несмотря на то, что сегодняшние блоки каменной кладки наиболее известны благодаря почтенным строительным блокам размером 8 x 8 x 16 дюймов, их можно формовать во множестве форм, конфигураций, цветов и текстур, чтобы удовлетворить, казалось бы, бесконечный спектр строительных приложений и архитектурных проектов.

- Материалы на основе цемента — эти продукты не поддаются маркировке «бетон», но обладают многими его желательными качествами.

К более традиционным относятся раствор, раствор и терраццо. Грунтово-цементный и уплотненный бетон — «родственники» бетона — используются для тротуаров и дамб. Другие продукты включают текучие наполнители и основания, обработанные цементом. Новое поколение передовых продуктов включает в себя волокна и специальные заполнители для создания кровельной черепицы, черепицы, сайдинга и столешниц. Использование цемента для обработки и стабилизации отходов является новым рынком.

К более традиционным относятся раствор, раствор и терраццо. Грунтово-цементный и уплотненный бетон — «родственники» бетона — используются для тротуаров и дамб. Другие продукты включают текучие наполнители и основания, обработанные цементом. Новое поколение передовых продуктов включает в себя волокна и специальные заполнители для создания кровельной черепицы, черепицы, сайдинга и столешниц. Использование цемента для обработки и стабилизации отходов является новым рынком.

Кажущаяся бесконечной гибкость бетона практически гарантирует его дальнейшее использование в будущих футуристических строительных проектах, даже несмотря на то, что его долговечность сохраняет традиционные структуры, которые привязывают нас к нашему наследию

Хотите узнать, сколько бетона вам понадобится для следующая работа? Для начала воспользуйтесь нашим калькулятором товарного бетона.

О бетоне — NRMCA

Перейти к содержимому

Что это?

Узнайте, как натуральные ингредиенты бетона объединяются, образуя чрезвычайно прочный, долговечный и экономичный строительный материал, который тысячелетиями приносил пользу человечеству.

Основы бетона

В своей простейшей форме бетон представляет собой смесь пасты и заполнителей (песок и камень). Паста, состоящая из цемента и воды, покрывает поверхность мелких (песок) и крупных заполнителей (камней) и связывает их вместе в камнеподобную массу, известную как бетон.

В этом процессе лежит ключ к замечательным свойствам бетона: он пластичен и может быть отлит в любую форму при новом смешивании, прочен и долговечен при затвердевании. Эти качества объясняют, почему из одного материала, бетона, можно строить небоскребы, мосты, тротуары и супермагистрали, дома и плотины.

Ключом к получению прочного и долговечного бетона является тщательное дозирование и смешивание ингредиентов. Бетонную смесь, в которой недостаточно пасты, чтобы заполнить все пустоты между заполнителями, будет трудно укладывать, и она будет давать шероховатую, ячеистую поверхность и пористый бетон. Смесь с избытком цементного теста легко укладывается и дает гладкую поверхность; однако полученный бетон с большей вероятностью растрескается и будет неэкономичным.

Правильно подобранная бетонная смесь будет обладать желаемой удобоукладываемостью для свежего бетона и требуемой долговечностью и прочностью для затвердевшего бетона. Как правило, смесь по объему составляет от 10 до 15 процентов цемента, от 60 до 75 процентов заполнителей и от 15 до 20 процентов воды. Вовлеченные пузырьки воздуха во многих бетонных смесях могут занимать еще от 5 до 8 процентов.

Химический состав портландцемента оживает в присутствии воды. Цемент и вода образуют пасту, которая окружает и связывает каждую частицу песка и камня. Благодаря химической реакции цемента и воды, называемой гидратацией, паста затвердевает и набирает прочность.

Характер бетона определяется качеством пасты. Прочность пасты, в свою очередь, зависит от соотношения воды и цемента. Водоцементное отношение – это отношение массы воды затворения к массе цемента. Высококачественный бетон производится путем максимально возможного снижения водоцементного отношения без ущерба для удобоукладываемости свежего бетона. Как правило, при использовании меньшего количества воды получается бетон более высокого качества при условии, что бетон правильно уложен, уплотнен и отвержден.

Как правило, при использовании меньшего количества воды получается бетон более высокого качества при условии, что бетон правильно уложен, уплотнен и отвержден.

Помимо портландцемента, бетон может содержать другие вяжущие материалы, включая летучую золу, побочный продукт угольных электростанций; молотый шлак, побочный продукт производства чугуна и стали; и микрокремнезем, побочный продукт производства кремния или ферросилиция. Некоторые из этих вяжущих материалов похожи на вулканический пепел, который римляне смешивали с известью для получения цементного связующего. Некоторые из этих структур существуют до сих пор! Бетонная промышленность использует эти материалы, которые обычно должны быть утилизированы на свалках, в пользу бетона. Материалы участвуют в реакции гидратации и значительно улучшают прочность, водопроницаемость и долговечность бетона.

Другие ингредиенты

Заполнители для бетона выбираются тщательно. Заполнители составляют от 60 до 75 процентов от общего объема бетона. Тип и размер заполнителя зависят от толщины и назначения конечного бетонного изделия. Для относительно тонких секций зданий могут потребоваться мелкие крупные заполнители, хотя в больших плотинах использовались заполнители диаметром до шести дюймов (150 мм). Для эффективного использования пасты желательна непрерывная градация размеров частиц. Кроме того, заполнители должны быть чистыми и не содержать каких-либо веществ, которые могут повлиять на качество бетона.

Тип и размер заполнителя зависят от толщины и назначения конечного бетонного изделия. Для относительно тонких секций зданий могут потребоваться мелкие крупные заполнители, хотя в больших плотинах использовались заполнители диаметром до шести дюймов (150 мм). Для эффективного использования пасты желательна непрерывная градация размеров частиц. Кроме того, заполнители должны быть чистыми и не содержать каких-либо веществ, которые могут повлиять на качество бетона.

Почти любая природная вода, пригодная для питья и не имеющая ярко выраженного вкуса или запаха, может использоваться в качестве воды для затворения бетона. Однако некоторые воды, непригодные для питья, могут подойти для бетона.

Чрезмерное количество примесей в воде для затворения не только может повлиять на время и прочность бетона, но также может вызвать выцветание, образование пятен, коррозию арматуры, нестабильность объема и снижение долговечности.

Спецификации обычно устанавливают ограничения на содержание хлоридов, сульфатов, щелочей и твердых веществ в воде для затворения, если тесты не показывают, что вода не будет отрицательно влиять на свойства бетона.

Как это делается?

Начало гидратации

После смешивания заполнителей, воды и цемента смесь остается в жидком состоянии в течение примерно четырех-шести часов, что позволяет транспортировать, укладывать и отделывать ее в окончательном месте, а затем смесь начинает твердеть. Все портландцементы представляют собой гидравлические цементы, которые схватываются и затвердевают в результате химической реакции с водой. Во время этой реакции, называемой гидратацией, кристаллы выходят наружу из зерен цемента и сцепляются с другими соседними кристаллами или прилипают к соседним агрегатам. Процесс наращивания приводит к постепенному увеличению жесткости, затвердеванию и увеличению прочности. После того, как бетон тщательно перемешан и готов к работе, его следует поместить в формы, прежде чем смесь станет жесткой. Во время укладки бетон уплотняется, чтобы уплотнить его внутри форм и устранить потенциальные дефекты, такие как соты и воздушные пустоты.

Дозирование

Подбор состава бетонной смеси должен обеспечивать экономичное и практичное сочетание материалов для производства бетона со свойствами, необходимыми для его предполагаемого использования, такими как удобоукладываемость, прочность, долговечность и внешний вид.

Производитель товарного бетона может самостоятельно выбрать пропорции материала для обеспечения необходимых вам характеристик или может получить инструкции через технические задания, такие как минимальное содержание цемента, содержание воздуха, осадка, максимальный размер заполнителя, прочность и другие. Производитель RMC является экспертом в выборе пропорций на основе ранее разработанных рекомендаций и опыта.

Независимо от источника инструкций существуют установленные методики подбора пропорций бетона для каждой партии. Стандартная практика выбора пропорций для обычного, тяжелого и массивного бетона (ACI 211.1-91) , опубликованная Комитетом 211 Американского института бетона, часто используется для выбора пропорций бетона.

Вот основы хорошей бетонной смеси:

- Цемент и вода химически соединяются, связывая песок и заполнитель вместе. Зола-унос или другие вяжущие материалы, которые улучшают свойства бетона, могут добавлять часть цемента. Ключом к качественному бетону является использование наименьшего количества воды, что может привести к получению смеси, которую можно легко укладывать, уплотнять и отделывать.

- Мелкие и крупные заполнители составляют около 70% объема бетона и придают бетону объемную стабильность. Бетонные заполнители должны соответствовать соответствующим спецификациям и в целом должны быть чистыми, прочными и долговечными.

- Добавки, как правило, продукты, используемые в относительно небольших количествах для улучшения свойств свежего и затвердевшего бетона. Они используются для изменения скорости схватывания и набора прочности бетона, особенно в жаркую и холодную погоду. Наиболее распространенным является воздухововлекающий агент, который образует в бетоне миллионы мельчайших пузырьков воздуха, что придает бетону прочность при замораживании и оттаивании.

Водоредуцирующие добавки позволяют укладывать бетон необходимой консистенции при минимизации количества воды, используемой в смеси, тем самым повышая прочность и улучшая долговечность. В бетон добавляют различные волокна, чтобы предотвратить растрескивание или улучшить сопротивление истиранию и ударам.

Водоредуцирующие добавки позволяют укладывать бетон необходимой консистенции при минимизации количества воды, используемой в смеси, тем самым повышая прочность и улучшая долговечность. В бетон добавляют различные волокна, чтобы предотвратить растрескивание или улучшить сопротивление истиранию и ударам.

Как производится?

A. Транзитный бетон (или «автомобильный») Бетон

В транспортном бетоне, также называемом автомобильным или сухим, все сырьевые ингредиенты загружаются непосредственно в автобетоносмеситель. Большая часть или вся вода обычно дозируется на заводе. Барабан смесителя вращается с загрузочной (быстрой) скоростью во время загрузки материалов. Существует три варианта автобетона:

- Бетон замешивается на стройплощадке. Во время движения к месту работы барабан вращается с перемешивающей скоростью (медленная скорость). После прибытия на место работы бетон полностью перемешивается. Затем барабан проворачивают от 70 до 100 оборотов, или около пяти минут, со скоростью перемешивания.

- Бетонная смесь во дворе. Барабан крутится на высокой скорости или 12-15 об/мин на 50 оборотов. Это позволяет быстро проверить партию. Затем бетон медленно перемешивают по дороге на место работы.

- Бетонная смесь в пути. Барабан вращается со средней скоростью или около 8 об/мин на 70 оборотов во время движения к месту проведения работ. Затем барабан замедляют до скорости перемешивания.

B. Бетон с термоусадочной смесью

Бетон, который частично перемешивается в заводском смесителе , а затем выгружается в барабан автобетоносмесителя для завершения смешивания, называется бетоном с термоусадочной смесью. Центральные смесительные установки, которые включают в себя стационарный смеситель, установленный на заводе, часто фактически используются для усадки смеси или частичного перемешивания бетона. Объем смешивания, который требуется в автобетоносмесителях, варьируется в зависимости от этих применений и должен определяться с помощью испытаний на однородность смесителя. Как правило, около тридцати оборотов в барабане грузовика или около двух минут при скорости перемешивания достаточно для полного перемешивания термоусадочного бетона.

Как правило, около тридцати оборотов в барабане грузовика или около двух минут при скорости перемешивания достаточно для полного перемешивания термоусадочного бетона.

C. Центральный бетонный завод Централизованный бетонный завод Бетоносмесительные установки включают стационарный, заводской смеситель , который смешивает бетон перед его выгрузкой в автобетоносмеситель. Заводы с центральным смешиванием иногда называют заводами мокрого периодического действия или заводами предварительного смешивания. Автобетоносмеситель используется, прежде всего, в качестве транспортировочного агрегата с перемешиванием при централизованном перемешивании. Самосвалы или другие агрегаты без перемешивания иногда используются для заливки бетона с низкой осадкой и массой, поставляемого центральными бетоносмесительными заводами. Около 20% бетонных заводов в США используют центральный смеситель. К основным преимуществам относятся:

- Более высокая производительность по сравнению с заводом по производству транзитных смесей

- Улучшенный контроль качества и консистенции бетона и

- Уменьшенный износ барабанов автобетоносмесителей.

Существует несколько типов смесителей для растений, в том числе:

- Смеситель с опрокидывающимся барабаном

- Смеситель с горизонтальным валом

- Смеситель с двумя валами

- Смеситель с тарелкой

- Смеситель для навозной жижи – самый распространенный смеситель с опрокидывающимся барабаном Американский центральный смесительный узел. Многие барабаны центрального микса могут вмещать до 12 ярдов.0205 3 и может смешиваться со скоростью более 200 ярдов 3 в час. Они быстрые и эффективные, но требуют интенсивного обслуживания, поскольку включают в себя несколько движущихся частей, подвергающихся большой нагрузке.

Смесители с горизонтальным валом имеют стационарный корпус и вращающийся центральный вал с лопастями или лопастями. Они имеют один или два смесительных вала, которые обеспечивают значительно большую мощность при смешивании, чем обычный барабанный смеситель. Интенсивность перемешивания несколько выше, чем у смесителя с опрокидывающимся барабаном.

Сообщается, что эта высокая энергия позволяет производить бетон более высокой прочности за счет тщательного смешивания ингредиентов и более равномерного покрытия частиц заполнителя цементным тестом. Из-за мощности, необходимой для смешивания, и короткого цикла смешивания, необходимого для завершения смешивания, многие из этих смесителей имеют длину 4 или 5 ярдов.0205 3 единиц и две партии могут потребоваться для загрузки стандартного грузовика или мешалки.

Сообщается, что эта высокая энергия позволяет производить бетон более высокой прочности за счет тщательного смешивания ингредиентов и более равномерного покрытия частиц заполнителя цементным тестом. Из-за мощности, необходимой для смешивания, и короткого цикла смешивания, необходимого для завершения смешивания, многие из этих смесителей имеют длину 4 или 5 ярдов.0205 3 единиц и две партии могут потребоваться для загрузки стандартного грузовика или мешалки.Тарельчатые смесители, как правило, представляют собой смесители с меньшей производительностью примерно от 4 до 5 ярдов 3 и используются на заводах по производству сборных железобетонных изделий.

Смешивание цементного раствора

Смеситель для жидкого цементного теста является относительным новичком в технологии приготовления бетона. Он может быть добавлен на завод по производству сухих замесов и работает путем смешивания цемента и воды, которая затем загружается в виде суспензии в автобетоносмеситель вместе с заполнителями. Сообщается, что ему помогает высокоэнергетическое смешивание. Еще одним преимуществом является то, что смеситель для цементного раствора уменьшает количество цементной пыли, попадающей в воздух.

Сообщается, что ему помогает высокоэнергетическое смешивание. Еще одним преимуществом является то, что смеситель для цементного раствора уменьшает количество цементной пыли, попадающей в воздух.«Mix Mobiles» – Мобильные установки объемного дозирования

«Mix Mobile» – это устанавливаемые на грузовиках устройства объемного дозирования и непрерывного смешивания. Эти «заводы на колесах» часто поставляют небольшие объемы или специальные заливки и предлагают удобство свежезамешанного бетона в довольно точных количествах. Установка состоит из грузовика с бункерами песка, крупного заполнителя, цемента, воды и добавок. Бункеры для заполнителя имеют продольные ремни на дне песка, а также бункеры для крупного заполнителя, которые тянут заполнитель к отдельным регулируемым воротам в задней части бункера. Скорость лент связана с питателем в цементном бункере, и все три материала падают в смеситель. Расходомеры контролируют подачу воды и примесей.Типы заводов и т.

д.

д.

Бетонные заводы бывают разных стилей и конфигураций, предназначенных для различных рынков, технических и экологических соображений.- Переносные установки Как правило, они имеют бункер для цемента и верхний бункер для песка или одного или двух крупных заполнителей.

- Постоянные заводы Завод работает в одном и том же месте в течение относительно длительного периода времени. На заводе хранится большое количество материалов большего разнообразия. Завод, как правило, будет иметь более просторное верхнее хранилище и может иметь две полосы движения, чтобы можно было одновременно загружать два грузовика. Растения также можно классифицировать как

- Высокопрофильный — Традиционный штабелируемый завод представляет собой высокий завод с бункерами для хранения заполнителей и цемента, которые подаются в дозаторы или весовые бункеры под действием силы тяжести.

- Низкий профиль – Весовые бункеры для заполнителя расположены близко к земле с ремнями для подъема заполнителя для загрузки смесителя.

Доставка товарного бетона

Автобетоносмеситель

Хотя товарный бетон может быть доставлен к месту укладки различными способами, подавляющее большинство его доставляется на строительную площадку в грузовиках навесные смесители с вращающимся барабаном. Автобетоносмесители имеют вращающийся барабан с осью, наклоненной к горизонтали. Внутри оболочки барабана смесителя находится пара лопастей или ребер, которые закручиваются в спиральной (спиральной) конфигурации от головки к отверстию барабана. Эта конфигурация позволяет бетону смешиваться, когда барабан вращается в одном направлении, и вызывает его разгрузку, когда направление меняется на противоположное.

Для загрузки или загрузки сырья из завода по производству транзитных смесей или бетона централизованного смешения в грузовик барабан должен очень быстро вращаться в направлении загрузки. После загрузки и смешивания бетона его обычно доставляют на место проведения работ со скоростью вращения барабана менее 2 об/мин.

С момента своего появления в середине 1920-х годов традиционный автобетоносмеситель выгружает бетон в задней части грузовика. Однако агрегаты с фронтальным выбросом быстро становятся все более популярными среди подрядчиков. Водитель грузовика с фронтальной разгрузкой может въехать прямо на площадку и механически управлять положением разгрузочного желоба без помощи персонала подрядчика. В настоящее время из-за законов о весе типичным автобетоносмесителем является 9-литровый автобетоносмеситель.до 11 ярдов 3 шт. Барабаны рассчитаны на номинальную максимальную вместимость 63% от общего объема барабана в качестве смесителя и 80% объема барабана в качестве мешалки. Как правило, производители товарного бетона загружают свои грузовики количеством, равным или близким к номинальной мощности смесителя. Свежий бетон является скоропортящимся продуктом, который может терять осадку в зависимости от температуры, времени доставки до места доставки на строительную площадку и других факторов.

Не следует добавлять воду в смесь, если осадка не меньше указанной. Если добавляется вода, ее следует добавлять всю сразу, а барабан автобетоносмесителя следует провернуть минимум на 30 оборотов, или около двух минут, со скоростью перемешивания.

ASTM C 94, Спецификация товарного бетона, указывает, что бетон должен выливаться на строительную площадку в течение 90 минут и до 300 оборотов после добавления воды в цемент. Покупатель может отказаться от этого требования, если позволяют условия.

В определенных ситуациях перед разгрузкой в бетон необходимо добавить воздухововлекающие, водоредуцирующие, замедляющие схватывание или водоредуцирующие добавки, чтобы компенсировать потери воздуха, высокие температуры или длительное время доставки. В таких обстоятельствах покупателю поможет производитель товарного бетона.

Проверка и испытание товарного бетона

Бетон является промышленным продуктом. В процессе производства требуются специальные контрольные испытания и оценки для производства предсказуемого высококачественного бетона.

Заказчик может захотеть убедиться, что бетон соответствует спецификациям. Некоторые из важных свойств бетона, которые измеряются с помощью основных тестов контроля качества, — это прочность, температура, осадка, содержание воздуха и удельный вес. Обычно бетон испытывают с частотой 1 на 150 кубических ярдов.

Заказчик может захотеть убедиться, что бетон соответствует спецификациям. Некоторые из важных свойств бетона, которые измеряются с помощью основных тестов контроля качества, — это прочность, температура, осадка, содержание воздуха и удельный вес. Обычно бетон испытывают с частотой 1 на 150 кубических ярдов.Каждое испытание помогает определить качество бетона и должно проводиться в соответствии со стандартами Американского общества испытаний и материалов (ASTM). Испытания должен проводить сертифицированный специалист по полевым испытаниям бетона ACI (категория I).

При отсутствии официальных спецификаций работы, например, с домовладельцем или мелким подрядчиком, важно, чтобы производитель бетона согласился предоставить бетон в соответствии со стандартом ASTM C 94 или, по крайней мере, с некоторыми критическими разделами ASTM C 9.4. Эта ссылка также должна быть включена в накладную.

ASTM C 94 включает ряд пунктов, которые должны быть частью любого соглашения между производителем и покупателем.

Вот некоторые из них:

Вот некоторые из них:- Определите основу покупки, кубические ярды и способ ее измерения.

- Определить допустимые спецификации материалов, а также приемлемую отраслевую практику и допуски.

- Определить процедуры испытаний на прочность и критерии приемлемости.

- Установить квалификацию персонала лаборатории. Испытательная лаборатория должна соответствовать стандарту ASTM C 1077, который требуется в ASTM C 9.4.

Типы бетона

Сборный железобетон

Сборный железобетон заливается в другом месте, кроме его конечного положения. Сборные конструкции могут использоваться для производства широкого спектра конструктивных элементов, таких как стеновые панели, мостовые балки, трубы, столбы, защитные барьеры, подъемные станции и т. д. Бетон может быть армированным, слегка предварительно напряженным или предварительно напряженным в зависимости от требований. Сборные железобетонные элементы обычно транспортируются с завода на рабочую площадку по автомагистралям, железной дороге или баржами. Наклонный бетон представляет собой форму сборного железобетона и обычно называется сборным железобетоном на месте.

Наклонный бетон представляет собой форму сборного железобетона и обычно называется сборным железобетоном на месте.Откидывание вверх

Отклонение вверх — это «метод строительства, при котором бетонные элементы заливаются в горизонтальное положение на строительной площадке, а затем наклоняются и поднимаются панели в их окончательное положение в конструкции». Самым большим преимуществом подъемно-откидной конструкции перед монолитным бетоном является простота и скорость возведения. Как правило, бетон должен обладать высокой прочностью на изгиб на ранних этапах старения, чтобы облегчить подъем и перемещение. Наклонный бетон представляет собой форму сборного железобетона и обычно называется сборным железобетоном на месте.Текучая засыпка

Текучая, также известная как регулируемый низкопрочный материал (CLSM), представляет собой самоуплотняющийся цементный материал, используемый в основном в качестве обратной засыпки вместо уплотненной засыпки. Состав бетона объемный: Состав бетона — БЕТОНКОМПЛЕКТ

Состав бетона объемный: Состав бетона — БЕТОНКОМПЛЕКТ

Марка по прочности — 500-600. Отдельные виды наполнителя из известняка (до 800) подходят для производства бетона до марки по прочности М-350. Но из-за низкой морозостойкости известняк обычно не применяется при изготовлении высоких марок бетона. Его используют для получения марок от М-100 до М-300.

Марка по прочности — 500-600. Отдельные виды наполнителя из известняка (до 800) подходят для производства бетона до марки по прочности М-350. Но из-за низкой морозостойкости известняк обычно не применяется при изготовлении высоких марок бетона. Его используют для получения марок от М-100 до М-300.

К более традиционным относятся раствор, раствор и терраццо. Грунтово-цементный и уплотненный бетон — «родственники» бетона — используются для тротуаров и дамб. Другие продукты включают текучие наполнители и основания, обработанные цементом. Новое поколение передовых продуктов включает в себя волокна и специальные заполнители для создания кровельной черепицы, черепицы, сайдинга и столешниц. Использование цемента для обработки и стабилизации отходов является новым рынком.

К более традиционным относятся раствор, раствор и терраццо. Грунтово-цементный и уплотненный бетон — «родственники» бетона — используются для тротуаров и дамб. Другие продукты включают текучие наполнители и основания, обработанные цементом. Новое поколение передовых продуктов включает в себя волокна и специальные заполнители для создания кровельной черепицы, черепицы, сайдинга и столешниц. Использование цемента для обработки и стабилизации отходов является новым рынком. Водоредуцирующие добавки позволяют укладывать бетон необходимой консистенции при минимизации количества воды, используемой в смеси, тем самым повышая прочность и улучшая долговечность. В бетон добавляют различные волокна, чтобы предотвратить растрескивание или улучшить сопротивление истиранию и ударам.

Водоредуцирующие добавки позволяют укладывать бетон необходимой консистенции при минимизации количества воды, используемой в смеси, тем самым повышая прочность и улучшая долговечность. В бетон добавляют различные волокна, чтобы предотвратить растрескивание или улучшить сопротивление истиранию и ударам.

Сообщается, что эта высокая энергия позволяет производить бетон более высокой прочности за счет тщательного смешивания ингредиентов и более равномерного покрытия частиц заполнителя цементным тестом. Из-за мощности, необходимой для смешивания, и короткого цикла смешивания, необходимого для завершения смешивания, многие из этих смесителей имеют длину 4 или 5 ярдов.0205 3 единиц и две партии могут потребоваться для загрузки стандартного грузовика или мешалки.

Сообщается, что эта высокая энергия позволяет производить бетон более высокой прочности за счет тщательного смешивания ингредиентов и более равномерного покрытия частиц заполнителя цементным тестом. Из-за мощности, необходимой для смешивания, и короткого цикла смешивания, необходимого для завершения смешивания, многие из этих смесителей имеют длину 4 или 5 ярдов.0205 3 единиц и две партии могут потребоваться для загрузки стандартного грузовика или мешалки. Сообщается, что ему помогает высокоэнергетическое смешивание. Еще одним преимуществом является то, что смеситель для цементного раствора уменьшает количество цементной пыли, попадающей в воздух.

Сообщается, что ему помогает высокоэнергетическое смешивание. Еще одним преимуществом является то, что смеситель для цементного раствора уменьшает количество цементной пыли, попадающей в воздух. д.

д.

Заказчик может захотеть убедиться, что бетон соответствует спецификациям. Некоторые из важных свойств бетона, которые измеряются с помощью основных тестов контроля качества, — это прочность, температура, осадка, содержание воздуха и удельный вес. Обычно бетон испытывают с частотой 1 на 150 кубических ярдов.

Заказчик может захотеть убедиться, что бетон соответствует спецификациям. Некоторые из важных свойств бетона, которые измеряются с помощью основных тестов контроля качества, — это прочность, температура, осадка, содержание воздуха и удельный вес. Обычно бетон испытывают с частотой 1 на 150 кубических ярдов. Вот некоторые из них:

Вот некоторые из них: Наклонный бетон представляет собой форму сборного железобетона и обычно называется сборным железобетоном на месте.

Наклонный бетон представляет собой форму сборного железобетона и обычно называется сборным железобетоном на месте.