полезные статьи и инструкции по изготовлению самодельных станков от экспертов Станкофф.РУ

5 простых, но эффективных модификаций сверлильного станка

Итак, у вас есть сверлильный станок, но вы думаете, как его можно усовершенствовать? Тогда эти 5 модификаций помогут прокачать ваш станок. Как вы наверняка догадались, перед началом модификаций вам понадобятся некоторые инструменты и материалы.

Необходимые материалы и приспособления:

Сверлильный патрон;

Прямоугольные стальные отрезки;

Лист древесины;

Клей;

Наждачная бумага;

Сверлильный…

Читать дальше…

19 апреля 2022

1847

5

- Станки своими руками

Миниатюрный лазерный гравировальный станок своими руками

Это очень интересный проект для любителей электроники и инженеров. В данной инструкции подробно рассказывается, как сделать собственный миниатюрный лазерный гравировальный станок, который сможет гравировать картон, дерево, виниловые наклейки и т.

Читать дальше…

18 февраля 2022

2286

1

4

- Станки своими руками

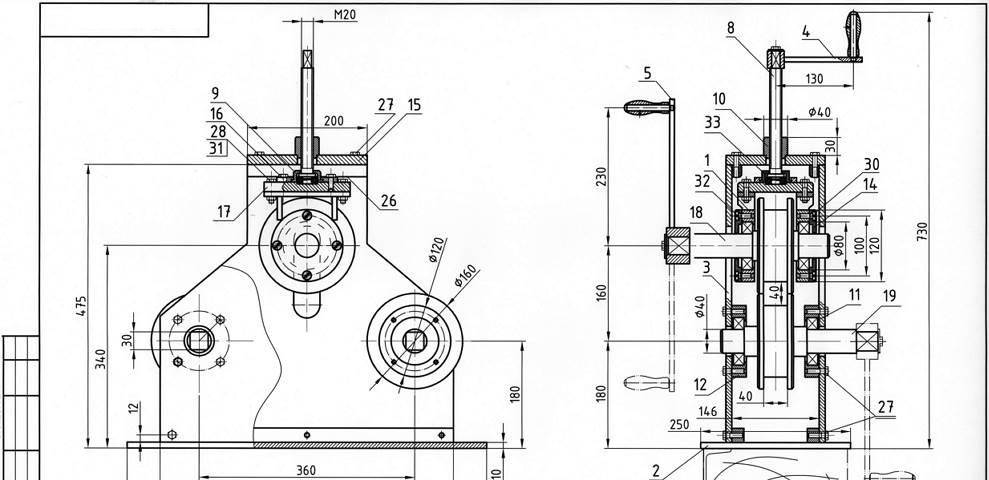

Миниатюрный фрезерный станок своими руками — супер надежный и точный [чертежи прилагаются]

Я хотел иметь возможность обрабатывать небольшие детали из низкоуглеродистой стали и алюминия в домашних условиях для своих проектов. Он коммерческий фрезерный станок мне не по карману, и даже самые маленькие модели слишком велики для моей небольшой домашней мастерской. Тогда я решил, что сделаю небольшой фрезерный станок под себя.

Примечание: данная статья является переводом.

Читать дальше…

17 января 2022

3723

3

16

- Станки своими руками

Бесщеточная ленточная и дисковая шлифовальная машина своими руками

Недавно я спроектировали и построил эту ленточную и дисковую шлифовальную машину, используя бесщеточный мотор-ступицу из старого ховерборда и кучу металлических листов.

Читать дальше…

19 октября 2021

2864

3

- Станки своими руками

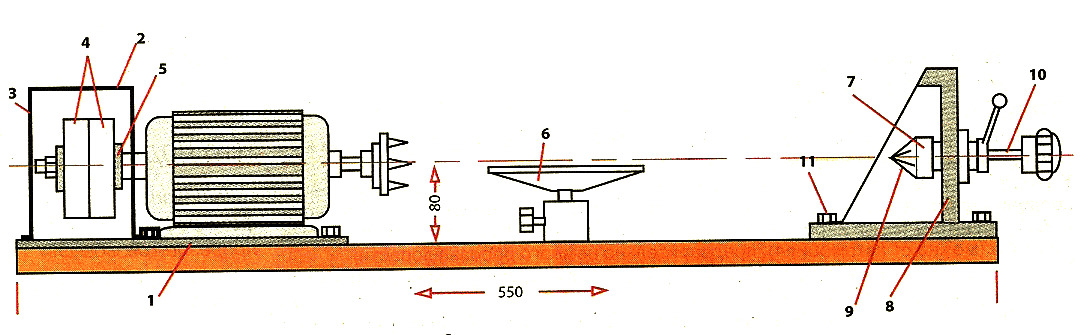

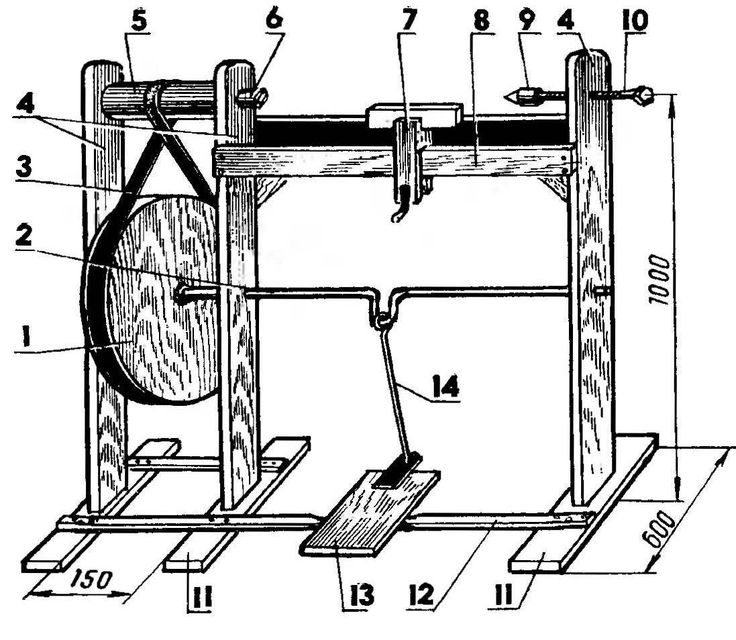

Токарный станок напечатанный на 3D-принтере! [Чертежи прилагаются]

Я студент второго курса средней школы, который активно участвует в FTC Robotics, представляя команды Shark Beta Team и FatherBoards Team. Цель нашей команды по робототехнике — научиться как можно большему перед окончанием школы и поступлением в колледж. Одним из важнейших навыков, которому хотели научиться все члены нашей команды, было умение вручную обрабатывать детали самостоятельно, а не…

12 августа 2021

7302

4

- Станки своими руками

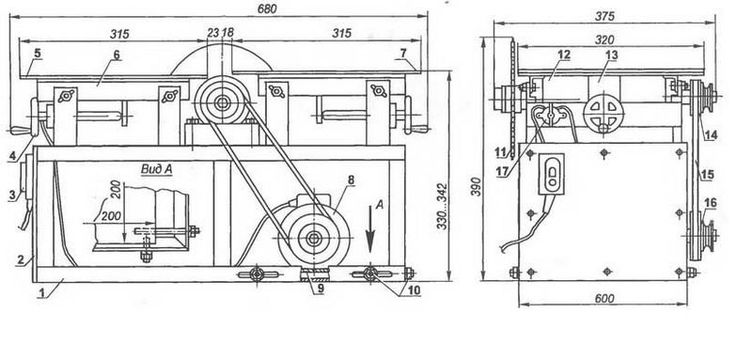

Как сделать из настольной шлифовальной машины ленточно шлифовальный станок? [чертежи прилагаются]

Эта инструкция покажет вам, как превратить настольный шлифовальный станок в

ленточную шлифовальную машину!

Этот настольный

шлифовальный станок

хорошо служил нам на протяжении многих лет, но нам нужна была конфигурация шлифовального станка, позволяющая быстро снимать большое количество материала при работе с металлом. Мы решили переоборудовать его вместо того, чтобы купить новый…

Мы решили переоборудовать его вместо того, чтобы купить новый…

13 сентября 2021

3260

6

- Станки своими руками

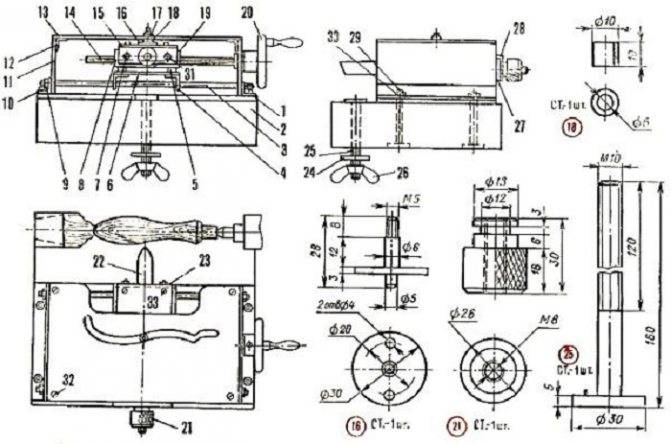

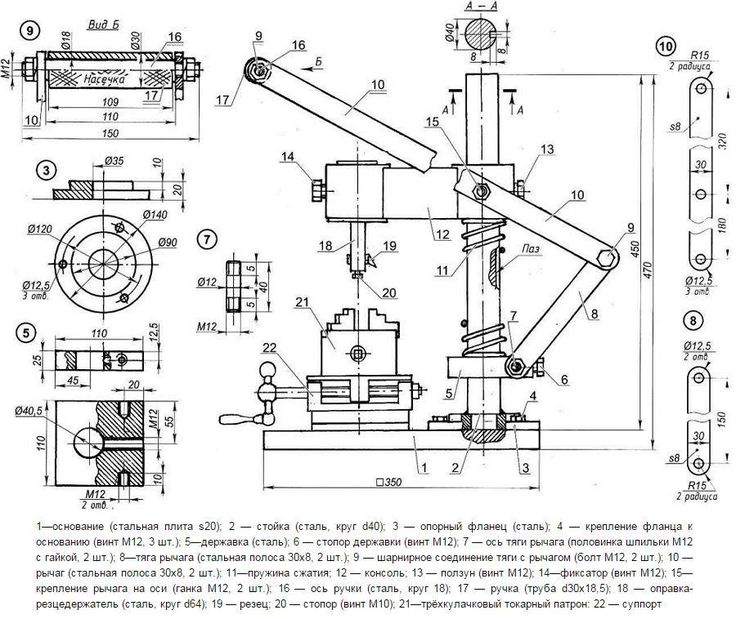

Станок для изготовления пружин и гибки проволоки [чертежи прилагаются]

Данная машина предназначена не только для изготовления пружин, она также может сгибать проволоку 0,8/0,9/1 мм в любую 2D-форму. Основная цель заключается в том, чтобы сделать станок для пружин достаточно точным. Другие станки для гибки проволоки своими руками не очень точны, а изгибы которые на них получаются, как правило, имеют довольно большой радиус. Вторая цель заключалась в том, чтобы…

Читать дальше…

08 сентября 2021

7647

2

9

- Станки своими руками

Станок для резки пенопласта своими руками

Пенополистирол — отличный материал, и его можно использовать для многих вещей, таких как прототипирование, изготовление пропеллеров и даже самолетов на радиоуправлении.

Читать дальше…

02 августа 2021

9713

2

7

- Станки своими руками

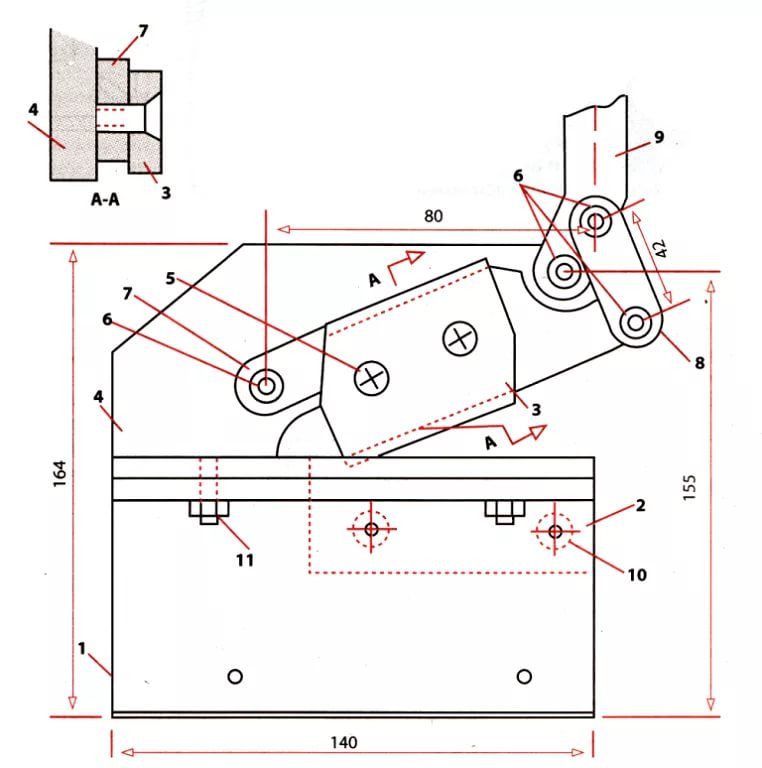

Строим фрезерный станок с ЧПУ своими руками [Схемы + Чертежи]

Это руководство покажет вам, как я построил свой фрезерный станок с ЧПУ. Я надеюсь, что вы почерпнете вдохновение из моей сборки и что эта инструкция будет полезна для ваших будущих проектов. В этом руководстве показаны все шаги, которые я прошел при проектировании и создании этого фрезерного станка с ЧПУ.

Главное, что мне нравится в фрезерном станке с ЧПУ, это его универсальность. Поскольку…

26 июля 2021

8545

16

- Станки своими руками

Дисковая и барабанная шлифовальная машина своими руками — портативный станок два в одном

В этой инструкции представлена полная сборка портативной дисковой и барабанной шлифовальной машины. Она имеет встроенный свинцово-кислотный аккумулятор 12В 7Ач и приводится в действие с помощью двигателя постоянного тока 12-24В модели 895. Если мне потребуется больше мощности или предстоит много шлифовки, я могу легко подключить внешний источник питания 12-24В. Шлифовальная машина имеет два…

Она имеет встроенный свинцово-кислотный аккумулятор 12В 7Ач и приводится в действие с помощью двигателя постоянного тока 12-24В модели 895. Если мне потребуется больше мощности или предстоит много шлифовки, я могу легко подключить внешний источник питания 12-24В. Шлифовальная машина имеет два…

Читать дальше…

31 мая 2021

7538

1

2

- Станки своими руками

Подписывайтесь на наш Telegram канал

Самодельный ЧПУ станок своими руками быстро

Неожиданно много читателей, прочитавших мою статью, посвященную некоторым аспектам проектирования механики самодельного гравировально-фрезерного станка ЧПУ, высказали в своих откликах, как бы это помягче…, недоумение тем обстоятельством, что о линейных шариковых подшипниках качения я упомянул вскользь и без должного восторга. Действительно, восторгов я не расточал. К линейным шариковым направляющим я отношусь спокойно, как к одному из возможных вариантов построения координатного стола. Как и у любого другого варианта, у этого есть свои достоинства и недостатки, из которых главное достоинство — относительная технологическая простота достижения заданных точностей при рабочих ходах больше метра, а главный недостаток — высокая цена комплектующих.

Как и у любого другого варианта, у этого есть свои достоинства и недостатки, из которых главное достоинство — относительная технологическая простота достижения заданных точностей при рабочих ходах больше метра, а главный недостаток — высокая цена комплектующих.

Я по-прежнему считаю, что небольшой станок, например, с рабочим полем 500х300 мм, проще, технологичнее и дешевле сделать, применив круглые направляющие с бронзовыми втулками скольжения. Однако, чем больше по размеру рабочее поле, тем сложнее обеспечить заданную точность за приемлемые деньги. Наконец, наступает момент, когда технологические трудности изготовления и монтажа направляющих скольжения, а значит и их стоимость оказывается сопоставимой со стоимостью блоков шариковых линейных подшипников на рельсах.

Вот и получается, что небольшой гравировально-фрезерный станок дешевле сделать на круглых направляющих скольжения с обычной винтовой передачей. Но, если рабочий ход хотя бы по одной из осей превысит некоторое значение, при котором выгодней купить шариковые направляющие, то конечно, проще купить.

Статья планировалась из двух частей. Первая часть должна была быть посвящена выбору направляющих, особенностям проектирования и конструирования механики с использованием шариковых линейных направляющих, а вторая — практической реализации станка. Известно, теорию читать никто не любит, все сами «теоретики». Поэтому предвосхищая возгласы: «Все, что вы пишете, давно известно из книжек! К практике поближе!!», я решил ограничиться практической реализацией. Вообще, цель статьи не научить строить станки ЧПУ, а расширить горизонты интересующихся подобной техникой и показать, что станок ЧПУ в производстве (но не по цене!) не такая уж крутая вещь, как принято о ней думать.

Задача

Вообще говоря, «на скорую руку» делаются бутерброды и салаты, романтический ужин можно соорудить на скорую руку, но не станок. Тем не менее, я вынес это словосочетание в заголовок статьи. Почему? Попробую объяснить.

Тем не менее, я вынес это словосочетание в заголовок статьи. Почему? Попробую объяснить.

«На скорую руку» это значит технологично для домашнего производства. Т.е. станок должен быть сконструирован так, чтобы его можно было изготовить, используя минимальный набор самых обычных слесарных инструментов. Буквально, если у вас в арсенале имеется электролобзик с пилкой по металлу, сверлильный станок, плашки-метчики и напильник, то этого должно быть достаточно. На худой конец, сгодится простая ножовка по металлу и дрель.

Кое-кто скажет: «Ну, ты загнул, товарищ! Так не бывает», и будет прав. Так действительно не бывает. Потому что, если фрезерные работы можно исключить полностью, то без элементарных токарных работ нам не обойтись, значит, работ этих должно быть совсем не много, все остальное – ручками, на кухне.

Ставя перед собой такую задачу, надо хорошо понимать, что осуществить задуманное можно только при условии широкого применения покупных комплектующих и стандартных алюминиевых профилей. Направляющие – этакие краеугольные камни портального гравировально-фрезерного станка — тоже придется купить, а они дорогие. Так что, «на скорую руку» не значит дешево!

Направляющие – этакие краеугольные камни портального гравировально-фрезерного станка — тоже придется купить, а они дорогие. Так что, «на скорую руку» не значит дешево!

И последнее соображение. «На скорую руку» ассоциируется с понятиями просто и быстро. Если с определением «просто» можно согласиться, то быстро вряд ли получится. Изготовление даже простых деталей может затянуться на неопределенный срок, но как говорится, «терпение и труд – все перетрут».

Подытожим:

- Для фрезерования бальзы, фанеры, дерева, пластиков и тонких (до 2 мм) алюминиевых сплавов.

- На линейных шариковых направляющих и зубчатых ремнях.

- Рабочее поле не менее 1000х300х90.

- Разрешение позиционирования не хуже 0,1 мм.

- Скорость позиционирования не менее 2 м/мин.

Икс

Начнем с простого – со стола-основания. Элементарный геометрический расчет показывает, что при ходе по Х равному 1000 мм длина стола должна быть 1300 мм. По крайней мере, у меня так получилось. При ходе по Y больше 300 мм ширина стола должна быть не менее 460 мм.

По крайней мере, у меня так получилось. При ходе по Y больше 300 мм ширина стола должна быть не менее 460 мм.

Изучив сортамент стандартных прессованных прямоугольных труб (боксов) из алюминиевого сплава АД31 (других промышленность, к сожалению, не выпускает) выбираем бокс 80х40х4 мм. Нарезаем из него несколько балок (1300 мм — 2 шт. и 460 мм -4шт.). Еще нам понадобятся два швеллера 50х30х4 длиной 1300 мм. В них отлично вписываются шариковые направляющие SBS15SL, которые я решил применить. В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

Получилось весьма крепко. Под нагрузкой швеллеры, в которые буду уложены рельсы слегка прогибаются, но ничего, поставим столешницу – будет совсем другое дело, основание по прочности и жесткости приобретет исключительную «дубовость».

Привинчиваем рельсы.

Они располагаются под столом и, как видите, относительно хорошо защищены от пыли и стружек. Не смотря на то, что шариковые блоки SBS снабжены скребками, предусмотреть дополнительную (пассивную) защиту рельс и блоков от прямого попадания стружек никогда не вредно.

Не смотря на то, что шариковые блоки SBS снабжены скребками, предусмотреть дополнительную (пассивную) защиту рельс и блоков от прямого попадания стружек никогда не вредно.

Привинчиваем к шариковым блокам площадки, на которые впоследствии будет ставиться портал. Площадки эти — просто прямоугольные пластинки из сплава Д16Т с отверстиями для крепления портала и кронштейна под шаговый мотор.

О кронштейне шагового мотора, и вообще о проводке зубчатого ремня поговорим отдельно.

Проводка зубчатого ремня

Да, шаговые моторы для перемещения портала по оси Х будут крепиться на самом портале! Почему-то когда говорят о приводе зубчатым ремнем, в мозгах рисуется ремень в виде кольца с мотором, установленным на раму, а натяжение ремня организуется на портале или каретке. Так делать можно, но лучший ли это способ? Не уверен. Мы пойдем другим путем. Устроим из ремня псевдо зубчатую рейку.

Концы ремня закрепим на раме. Одну прижимную планку зафиксируем жестко, а другая будет иметь возможность перемещаться для натяжения ремня в пределах расстояния между соседними зубьями, т. е. в пределах 5 мм. Зубчатое колесо, как обычно, насаживается на вал мотора. Ролики устанавливаются на том же кронштейне, что и мотор. В общем, все очевидно – мотор крутится и перемещает сам себя.

е. в пределах 5 мм. Зубчатое колесо, как обычно, насаживается на вал мотора. Ролики устанавливаются на том же кронштейне, что и мотор. В общем, все очевидно – мотор крутится и перемещает сам себя.

Чем же такой способ лучше кольцевого ремня? Да, хотя бы тем, что расход ремня в два раза меньше, натягивать проще, экономия на зубчатых колесах, которые дорогие и их надо покупать вместе с ремнем. Ролики с осями можно подобрать готовые. В общем есть в таком решении плюсы. А минусы? Не знаю…. Кабели от моторов таскать за порталом? Так их все равно таскать от осей Y и Z, плюс-минус несколько проводов – не принципиально. Вес портала увеличится? Увеличится. И это, наверно, единственный минус, о котором стоит говорить. Цена вопроса 1,5…2 кг (вес моторов) и/или 100 долларов США (длинный ремень и дополнительные зубчатые колеса). Я выбрал экономию денег, а не веса. При таких размерах портала экономия двух килограммов его массы существенного выигрыша не дает. В конце концов, при использовании зубчатых реек моторы стоят именно на каретках.

Ремень надо брать с относительно мелким зубом. Я выбрал любезный моему сердцу ремень от хвостовой балки модели вертолета «Раптор 50». Он имеет шаг зубьев 5 мм. Зубчатое колесо тоже от этого вертолета. Его диаметр (по средней линии зубьев) 14 мм. Значит при включении двигателя в полушаговом режиме (400 шагов на оборот) перемещение каретки на один шаг будет 3,14*16/400 = 0,11 мм. Это больше, чем задумано. В микрошаге (1:6) перемещение на шаг получается 0,042 мм. То, что надо. И хотя «не тянущийся» ремень все равно чуть-чуть тянется, зато в ремне отсутствует накопленная ошибка, которая всегда присутствует в ходовом винте. В итоге, я думаю, мы уложимся в точность фрезерования 0,1 мм на длине 1000 мм. По крайней мере, по бальзе и четырехмиллиметровой фанере.

Что касается кронштейна шагового мотора, то это, как видите, простая пластина с дырками. Ничего особенного, выпиливаем точно так же, как и основание. Пока за рамки ножовки, дрели и напильника мы не вышли. Будем продолжать в том же духе.

Будем продолжать в том же духе.

Устанавливаем все это дело на раму и проверяем, как ездит. Ездит хорошо!

Собственно, это почти все с рамой. Осталось «причесать», придать изделию «товарный вид» и установить столешницу.

Товарный вид

«Made in дома» — не обязательно сикось-накось, коряво и неаккуратно. Меня удручают, закрепленные на уродских «курьих ножках» и торчащие во все стороны двигатели, пучки неубранных проводов, вывороченные наизнанку контроллеры и тому подобные «прелести» самодельных конструкций. Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Проверено, и не раз. Но это так, к слову….

Проложим пару дохленьких швеллеров, в которых будут размещаться петли кабелей от двигателей и концевых выключателей. Если контроллер большой и не лезет в подстольное пространство, то сделаем кронштейны для выходных соединителей. И, наконец, установим заглушки на торцы несущих профилей, чтобы в них не скапливалась грязь.

Затраты труда на эти на первый взгляд необязательные мероприятия окупаются с лихвой.

Столешница

Станок планируется в основном для пиления бальзы, фанеры, пластиков, поэтому столешница может быть сделана из ламинированной панели для кухонной мебели толщиной 40 мм, т.е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

Некоторым «продвинутым» специалистам может понравиться наборная столешница из алюминиевого станочного профиля. Пожалуйста, принципиально ничего не изменится. Однако станок на зубчатых ремнях может пилить только то, на что рассчитан, а именно — фанеру, пластики и тонкий алюминий, и не более того, поэтому ужесточать столешницу – бессмысленно.

Игрек

Пошли дальше.

Поперечная балка, на которую будут устанавливаться рельсы оси Y, получается длиной 510 мм. В целях унификации сделаем ее из того же алюминиевого бокса 80х40х4 мм. Рельсы поставим прямо на торцы балки.

В большое прямоугольное отверстие на широкой грани профиля будет входить ось двигателя с насаженным на него зубчатым колесом. С противоположной стороны балки разместится каретка Z. Т.е. балка должна пройти как бы сквозь каретку Y. Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

Проводку зубчатого ремня выполним точно так же, как и по оси Х, только устройства для крепления и натяжения ремня сделаем на уголках.

Ремень оказывается хорошо защищен от стружек и грязи. В нижней части профиля (внутри) будет размещена петля кабеля от двигателей Y и Z. Осталось поставить заглушки на торцы балки и все.

С лицевой стороны (со стороны каретки Z) балка не имеет отверстий, что очень хорошо, т.к. именно тут летит стружка. Как видите, балка с кареткой Y получилась очень простой.

Зет

Ход по Z планируется сделать 90 мм. Почему 90? Потому что мне достаточно 90, а можно сделать и 150 мм. Это не принципиально.

Каретка Z и все, что с ней связано, самая многодельная и трудоемкая часть нашего станка. Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Ходовой винт

Начнем с винта. Я уже писал подробно о ходовых винтах и гайках в статье «Механика самодельного станка ЧПУ», не буду повторяться. НО. Так ли уж необходим в данном случае на оси Z ходовой винт с гайкой, выполненный по всем правилам точной механики? Вряд ли. Станок предназначен для плоского фрезерования, по сути, это просто лобзик с ЧПУ – опустил фрезу на нужную глубину и – погнали выпиливать. Тут сгодится катаный винт. Да, чего там катаный, простой винт с метрической резьбой сгодится! И гайка капроновая сгодится! Другое дело, если планируется 3D фрезерование, например барельефов и медалей…, но такая задача плохо согласуется с ременным приводом остальных осей. Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Конструкция позволяет.

Кстати, ходовой винт, переходная втулка для двигателя и опорные кольца подшипников – единственные детали, для изготовления которых нам потребуется токарный станок. Даже если вы купили резьбовую шпильку на рынке, концы такого винта нужно разделать.

Конструкция подшипникового узла ходового винта описана в вышеупомянутой статье. Она оказалась удачной, поэтому в новом станке сделаем точно также.

Отверстие в стенке под подшипники растачивать по посадке не обязательно, достаточно просто просверлить. Рабочие нагрузки направлены по оси винта, и если радиально-упорные подшипники будут слегка елозить в поперечном направлении, то ничего страшного, на точности работы оси это практически не скажется.

Сборка

Устанавливаем ходовой винт внутрь основания-швеллера, сделанного из профиля 60х40х5 мм, какого же, как и тот, который мы использовали для каретки Y. К торцам основания привинчиваем рельсы.

Внимательный читатель скажет: «Ага! Деталь, на которую ставится двигатель, фрезерованная!!!». Необязательно. Ее можно сделать из двух плоских деталей и свинтить вместе. Например, так.

Необязательно. Ее можно сделать из двух плоских деталей и свинтить вместе. Например, так.

Устанавливаем уголки на шариковые блоки. Уголки сделаны из профиля 50х50х5 мм. Это единственный доступный профиль из сплава Д16Т.

Спереди на уголки ставится панель, которая, по сути, и есть каретка Z. Но перед этим установим перемычку, которая свяжет уголки с ходовой гайкой.

На первый взгляд эта деталь лишняя. Ходовую гайку можно закрепить сразу на передней панели. Но в этом случае, существенно возрастают требования к точности изготовления деталей, и монтаж гайки придется производить вслепую. Т.к. станок у нас «на скорую руку» и делаем мы его на кухне, то в данном случае такая переходная деталька может оказаться полезной. Впрочем, кто в себе уверен, может ее и не ставить.

Последний штрих. Устанавливаем переднюю панель и кронштейн для шпинделя.

Кронштейн может быть фрезерованный, а может быть и просто плоский. Это у кого как получится. Ходовой винт по оси Z оказался хорошо защищен от прямого попадания стружки. В целом, каретка Z получилась компактной, ее ширина 118 мм. Неплохой результат, если учесть, что основные детали сделаны из стандартных профилей.

Это у кого как получится. Ходовой винт по оси Z оказался хорошо защищен от прямого попадания стружки. В целом, каретка Z получилась компактной, ее ширина 118 мм. Неплохой результат, если учесть, что основные детали сделаны из стандартных профилей.

X-Y-Z

Устанавливаем Z на Y.

Устанавливаем боковые стенки портала и клеммную коробочку для кабелей.

Устанавливаем портал на раму.

Вот и все. Станок получился удобный, стройный, я бы даже сказал поджарый, ничего не торчит, к рабочему полю хороший доступ со всех сторон, никаких кожухов, которые чего-то там прикрывают, нет «гусениц» для проводов, все провода спрятаны. Кстати, в моем экземпляре контроллер тоже спрятан под стол, к станку подходит только шнур питания и кабель LPT порта от компьютера.

Даже если вы все кривовато выпилили и не очень точно просверлили отверстия, вы все равно сможете доработать станок, довести его до ума и заставить нормально работать. Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

А можно…?

Отвечаю сразу — МОЖНО! Все можно! Только нужно ли?

«А можно вместо четырех шариковых блоков поставить на каретку два? Будет почти в два раза дешевле» — Можно! Но я поставил четыре, и вам советую.

«А можно заменить обычные профили станочными? Будет лучше» — Можно! В каком-то смысле действительно будет лучше. Скажем так, будет лучше ровно на столько, на сколько, к примеру, станут лучше «Жигули», если поставить на них семнадцатидюймовые колеса от «Мерседеса», Но дороже будет, это точно!

«А можно для увеличения прочности заменить не внушающие доверия алюминиевые профили хорошими стальными?» — Можно! Если удастся подобрать подходящие по размеру, и при условии замены шариковых направляющих на 20-й типоразмер. Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

«А можно такой станок сделать размером 2х3 метра, и чтобы 10 мм фанеру пилил со скоростью 600 мм/мин.?» — Можно! Только профили нужно брать станочные и крепить их к стальным сварным рамам, и ремни заменить зубчатыми рейками и моторы брать с редукторами, и прочее по мелочам.

«А можно вместо дорогих шариковых направляющих применить обычные шарикоподшипники, чтобы все так же ездило?» — Можно! Ездить будет! Но я все-таки разорился на рельсы и дорогие линейные подшипники, сами догадайтесь почему.

«А можно вместо импортных шариковых линейных направляющих использовать наши, отечественные, мебельные, или компьютерные?» — Можно! См. ответ на предыдущий вопрос.

«А вот у меня нет ни дрели, ни ножовки по металлу. Как быть?» — Займите у соседа или купите… лучше сразу готовый станок.

«Хочу построить такой же станок как у вас. Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Такие, вот, дела.

Самодельный пантографный чертежный станок — Научи рядом со мной

Художественное ремесло Математика Наука Технологии Письмо

- Поделиться

- Твит

Этот пост может содержать партнерские ссылки.

Объедините науку, искусство и математику в этом крутом проекте машины для рисования пантографов!

Этот проект описан в моей новой книге «Научное искусство и игры для рисования для детей»!

Вы когда-нибудь видели чертежную машину? Это инструмент, используемый в техническом рисовании, который вращается. Мой дедушка делал наброски изобретений и чертежей, и у него был этот потрясающий чертежный стол, который я раньше просто обожал! На этой неделе я сделал похожий инструмент, чтобы поиграть с детьми, под названием пантограф. Он намного проще и сделан из картона, но мы получили от него массу удовольствия! Наша машина для рисования пантографов рисует дублированный контент, но в большем масштабе. Он работает в соответствии с золотым сечением в математике. Это круто!

Он намного проще и сделан из картона, но мы получили от него массу удовольствия! Наша машина для рисования пантографов рисует дублированный контент, но в большем масштабе. Он работает в соответствии с золотым сечением в математике. Это круто!

Пантограф заставил моих детей задуматься о том, как он работает и почему второе изображение больше первого. Я люблю практический аспект этого! Эта деятельность сочетает в себе математику, искусство и науку в одном! Это отличный образовательный проект STEM.

Как сделать чертежную машину с пантографом

Необходимые материалы:

Гофрированный картон

Большая бумага для рисования

Металлические скобы0041 1 Чертежная кнопка

Линейка

Карандаши или маркеры

Вырежьте четыре полоски картона шириной около одного дюйма. Отрежьте два куска длиной десять дюймов и два куска длиной шесть дюймов. Вам также понадобится большой квадрат картона для основы.

Соедините две длинные детали вверху с помощью металлического стержня. Сделайте отверстия для гвоздей ножницами или канцелярским ножом.

В центре длинных частей соедините каждую из меньших частей металлическими скобами. Перекройте две маленькие части на другом конце. Проделайте отверстие в обеих частях для карандаша или маркера.

Проткните отверстия в нижней части каждой из длинных частей. Тот, что справа, будет держать карандаш или маркер. Тот, что слева, будет соединяться металлическим стержнем с большим куском картона.

Наклейте большой лист бумаги на большой кусок картона. Соедините пантограф с нижним левым углом картона металлическим штифтом.

Вставьте маркеры или карандаши в отверстия на двух других концах. Используйте центральный для рисования. По мере рисования маркер слева будет рисовать такое же изображение, но больше!

Начинайте рисовать!

Смотрите, что вы нарисовали!

Наука, стоящая за этим пантографом Научно-художественный проект:

Пантограф — это простая машина, которую древние греки использовали для отслеживания изображений. Есть два карандаша, которые рисуют одинаковые изображения, но разного размера. Пантограф использует рычаг для перемещения внутрь и наружу или вперед и назад, когда вы рисуете им. Они используются инженерами и художниками для уменьшения или увеличения своих рисунков.

Есть два карандаша, которые рисуют одинаковые изображения, но разного размера. Пантограф использует рычаг для перемещения внутрь и наружу или вперед и назад, когда вы рисуете им. Они используются инженерами и художниками для уменьшения или увеличения своих рисунков.

Смотрите больше идей STEM в моем посте о 20 проектах STEM для детей!

Самодельные бомбы для пейнтбола (наука + искусство)

Вероятностная игра «День сурка»

3 комментария

Самодельный чертежно-гравировальный станок – основы DL

САМ

САМ проект (автоматизированное производство)

В этой статье шаг за шагом описывается, как построить чертежную машину в Solidworks. Также показано, как использовать шаговые двигатели и микроконтроллеры для управления пером, способным рисовать любое изображение. Были созданы две версии: одна с использованием профилей, другая полностью пригодна для 3D-печати. В будущем этот станок будет преобразован в гравировальный станок.

В будущем этот станок будет преобразован в гравировальный станок.

Ссылка на GitHub: https://github.com/Apiquet/drawing_machine

Сначала я покажу, чего я добился в этом проекте. Затем я объясню, как использовать SolidWorks для создания детали и сборки, состоящей из нескольких деталей. Я также пойду немного дальше, объяснив некоторые полезные функции: изготовление зеркал для симметричных деталей, резьбу, сетку, как преобразовать изображение в модель и т. д. Наконец, я выложу полное видео реализации V2 модуль, который был наиболее полной выполненной задачей.

Содержание

- Две версии, построенные

- V1 с профилем

- V2 без профиля

- SolidWorks

- Основы

- Некоторые полезные функции

- Конверт для нашего 3 -го принтера

- в станке V2

- Печать

- Сборка

- Сборка модуля

- Сборка оси Y

- Сборка оси X

- Добавление ремней

- Двигатели и сервоуправление

- Результат

- Модернизация гравировального станка

1) Построено две версии

1-а) V1 с профилем

В этой первой версии я использовал профили. Это привносит жесткость и позволяет получить машину с большим размахом крыла. Вот анимация версии, все части доступны у меня на гитхабе:

Это привносит жесткость и позволяет получить машину с большим размахом крыла. Вот анимация версии, все части доступны у меня на гитхабе:

1-б) V2 без профиля

Тогда я решил создать другую версию, которая не нуждается в профилях. Это уменьшенная версия, более портативная и полностью пригодная для печати в 3D. Эта версия больше подходит для моего случая использования машины, которую я могу собрать за несколько минут. Следующая анимация показывает, насколько легкая машина:

2) Солидворкс

2-а) Основы

В Solidworks, чтобы начать создание детали, мы должны выбрать план, создать эскиз (деталь в 2D), а затем определить размер каждого сегмента с помощью параметра «Умный размер». Наконец, нам нужно выдавить его, чтобы получить нашу часть в 3D. Например, эти шаги выполняются следующим образом, чтобы создать простую рейку:

Затем мы можем обновить этот документ двумя способами: добавив или удалив материал. Принцип тот же, мы должны сначала определить план 2D-эскиза, затем его рисунок и, наконец, выбрать выдавливание или вырезание. Чтобы сохранить тот же пример, мы могли бы добавить стену и отверстие в ней, чтобы прикрепить рельс к чему-то:

Чтобы сохранить тот же пример, мы могли бы добавить стену и отверстие в ней, чтобы прикрепить рельс к чему-то:

Последнее, что вам нужно знать, это как создать сборку и сопряжения. Это важно, потому что позволяет взять несколько частей и собрать их, чтобы создать машину. Благодаря этому мы можем проверить правильность размеров каждой детали и работоспособность всей машины. Во-первых, нам нужно начать с детали и выбрать «Сделать сборку из детали». Затем вы можете вставить столько частей, сколько хотите. Чтобы заставить их работать вместе, мы должны создать сопряжения, это ограничения. Например, если мы хотим вставить винт в отверстие, нам нужны два сопряжения, одно концентрическое и одно совпадающее. В том же примере мы можем создать колесо, которое будет катиться по рельсу, и фальшивый винт, который будет входить в отверстие:

Мы также можем добавить ограничение, чтобы колесо не сошло с рельса в параметрах Mate.

Основ, показанных здесь, достаточно, чтобы создать много полезных вещей. Тем не менее, некоторые другие функции очень полезно знать и привести к следующему разделу.

Тем не менее, некоторые другие функции очень полезно знать и привести к следующему разделу.

2-b) Некоторые полезные функции

В этом разделе будет показано, как сделать зеркала для симметричных деталей, резьбы, филе, как преобразовать изображение в модель и т. д.

Как обычно, Solidworks упрощает использование любых функций. Чаще всего я использую зеркало, потому что многие части выглядят симметрично. Чтобы использовать его, просто выберите эскиз или части эскиза, затем нажмите кнопку зеркального отображения и, наконец, выберите ось для создания симметрии. Я мог бы снова привести в качестве примера создание рельса:

Резьба также может быть очень полезна для крепления двух деталей без использования винтов. Для этого доступна опция резьбы, после нажатия на нее просто выберите начальную окружность, если хотите выдавить или нарезать нить из/в материал, и выберите узор:

Вот пример, который я напечатал:

Для более эстетичного вида можно использовать вариант филе. Просто нажмите на край детали и выберите нужный угол резьбы:

Просто нажмите на край детали и выберите нужный угол резьбы:

Последний элемент, который я здесь покажу, очень полезен, если мы хотим вставить изображение/логотип на изделие. Для этого нам нужно открыть параметры эскиза, а затем выбрать эскиз из изображения. Здесь доступно несколько вариантов, но наиболее интересным для бинарных логотипов является тот, который используется в следующем примере. Solidworks рисует эскиз вокруг цвета. Так же можем добавить рельефность, покажу пример с логотипом сайта:

Немного изменив скетч, мы можем получить нечто лучшее:

Затем мы можем добавить логотип к любой части следующим образом:

В следующем разделе мы увидим, как преобразовать эти модели в формат, приемлемый для 3D-принтера, а затем как напечатать наш логотип в два цвета.

2-c) Конвертируйте деталь для нашего 3D-принтера

3D-принтер может прочитать файл .gcode. Чтобы создать его из наших деталей Solidworks, нам сначала нужно экспортировать его в файл . stl. Затем мы можем открыть его с помощью программного обеспечения Cura. В Интернете уже существует множество руководств по основам работы с Cura, но я нашел меньше, в которых объясняется, как печатать изделие в нескольких цветах.

stl. Затем мы можем открыть его с помощью программного обеспечения Cura. В Интернете уже существует множество руководств по основам работы с Cura, но я нашел меньше, в которых объясняется, как печатать изделие в нескольких цветах.

Я покажу, как я напечатал предыдущую деталь тремя разными цветами: белый для всего блока и дерево/черный для логотипа. Для этого мне нужно остановить принтер на определенном номере слоя, чтобы я мог заменить пластиковую катушку. Вместо того, чтобы останавливать его вручную, я могу вставить в файл .gcode команду, чтобы остановить принтер при оптимальном количестве слоев. Чтобы найти эти номера слоев, мне пришлось нажать кнопку «Срез», затем я перешел в раздел «Предварительный просмотр», чтобы определить оптимальные номера слоев:

Мы видим, что для печати логотипа двумя разными цветами мне нужно сначала остановить принтер, когда он достигнет логотипа (слой № 31), а затем, когда он запустит «А» (слой № 35). На следующем рисунке показано, как вставить паузу в файл . gcode: extensions>post processing

gcode: extensions>post processing

Затем принтер остановится на определенных номерах слоев и перейдет к указанной позиции:

Затем мы можем изменить цвет катушки и возобновить печать. Моя первая шпуля была белая, вторая деревянная, третья черная:

В следующем разделе будет показано, как создавать одну деталь из другой, а также геометрия конструкций, помогающая делать зеркала.

2-d) Создание некоторых деталей на станке V1

Для создания машины я использовал некоторые функции, описанные в предыдущем разделе. Например, я использовал опцию зеркала для создания поддержки профиля. Эта часть была создана из другой: самого профиля. Чтобы убедиться, что у меня есть правильные размеры для моего держателя профиля, я решил разработать деталь из профиля. Так как профиль 2040 симметричен относительно осей x и y, мне нужно было сделать набросок только 1/4 части, а затем использовать опцию зеркального отражения:

Также нужно было создать определенную геометрию конструкций для изготовления зеркал. Например, я могу показать вам, как я сделал паз ремня для поддержки профиля:

Например, я могу показать вам, как я сделал паз ремня для поддержки профиля:

Вот последняя машина V1:

2-e) Создание деталей на станке V2

Для машины V2 я попытался уменьшить количество материала, чтобы сэкономить пластик. Я также хотел избежать использования профилей, чтобы сделать его более портативным. Наконец, я хотел, чтобы эту машину было легко собрать, чтобы я мог разобрать ее для хранения, а затем быстро собрать для использования.

В этой версии вместо того, чтобы показывать простую функцию, используемую при создании детали, я хотел показать, как построить полную сборку, состоящую из нескольких частей. Я решил записать, как я построил модуль, который держит карандаш, потому что это была самая совершенная часть машины. Это 1-часовое видео, которое я ускорил до нескольких минут:

.Вот последний модуль:

3) Печать

Как я ранее показывал создание модуля, так же покажу печать двух его основных частей.

Поддержка модуля:

Три детали синего цвета для переноски колес:

Держатель ручки:

4) Сборка

4-a) Модуль в сборе

Здесь представлены все необходимые детали для сборки модуля:

Сначала нам нужно закрепить три колеса следующим образом:

Затем мы можем добавить ручку на держатель ручки:

После прикрепления сервопривода модуль собран:

Затем мы можем проверить правильную размерность оси:

Вот итоговое сравнение модуля Solidworks — Real:

4-b) Узел оси Y

Сначала нам нужно получить необходимые детали для опоры двигателя y:

Мы можем собрать его следующим образом с винтом M2 и гайкой

Затем мы можем проверить, хорошо ли катится опора двигателя:

Мотор можно закончить вот такими деталями:

Ось Y теперь, мы установим ремень, как только все будет построено:

4-c) Узел оси X

Для оси X нам сначала понадобятся следующие детали:

Мы можем добавить блоки, чтобы избежать движений двигателя:

Затем винты и гайки для крепления электронной платы:

4-d) Добавление ремней

Вот все детали, необходимые для сборки машины:

Мы можем сначала установить ось в основную часть с электронной платой и проверить правильность ширины колеи:

Затем мы можем добавить ось Y:

И проверьте, что машина работает:

После сборки двух осей можно добавить ремни. Прежде всего, чтобы избежать использования клея, нам нужно добавить алюминиевые детали на оба конца ремня. Эта алюминиевая деталь позволит ремню застревать в пазах:

Прежде всего, чтобы избежать использования клея, нам нужно добавить алюминиевые детали на оба конца ремня. Эта алюминиевая деталь позволит ремню застревать в пазах:

Затем можно отрезать ремень нужной длины для обеих осей:

Теперь машина собрана. Мы можем начать проверять, можем ли мы управлять моторами, и отправить ему .gcode. Gcode содержит команды для отправки двигателям и сервоприводу для рисования чего-либо.

5) Двигатели и сервоуправление

Существует множество решений для управления такой машиной с двумя шаговыми двигателями и сервоприводом. Я решил использовать Arduino, плату ЧПУ (плата, предназначенная для управления станком с ЧПУ) и два драйвера двигателя a4988.

С этими двумя электронными платами я получил аппаратное обеспечение, предназначенное для управления чертежным/гравировальным станком/станком с ЧПУ. Затем я мог бы использовать программное обеспечение с открытым исходным кодом для управления ими или использовать код с открытым исходным кодом для отправки любого пути рисования в Arduino.