Март 2023 ᐈ 🔥 (+15 фото) Как сделать фрезу по дереву своими руками

Содержание

- Особенности изготовления

- Технология изготовления и рекомендации

- Фрезы конусной конфигурации

- Самодельная фреза по дереву (сверло Форстнера)

- Советы

- Типы самодельных фрез для обработки древесины

- Самодельная сферическая фреза

- Шаг 1. Изготовление

- Шаг 2.Тестирование

- Расширение функциональности фрезера

- Параллельный упор

- Направляющая шина

- Копировальные шаблоны и кольца

- Пазы эллиптической и округлой формы

- Вырезание пазов на узких поверхностях

- Заключение

Представьте, что перед вами стоит конкретная задача: 🎯 сделать глухо отверстие в дереве под подшипник. 🌳 Чтобы его запрессовать нужен определенный диаметр фрезы, 🪓 не факт, что инструмент таких размеров будет в магазине. 🧰 Поэтому, проще и дешевле сделать его самому.

Особенности изготовления

Самодельная деталь такого типа имеет определённые ограничения по материалам, с которыми можно работать, применяя её. Создание фрез для ручного фрезера обычно связано с работами со сталью, которая относится к категории мягких.

Создание фрез для ручного фрезера обычно связано с работами со сталью, которая относится к категории мягких.

По этой причине подобное приспособление позволяет отлично работать с деревом, но если материал имеет большую твёрдость, то эффективность прибора существенно снижается.

Для создания самодельной фрезы обычно применяют обрезки арматуры либо прутов из стали. Иногда её делают из сверла. Если арматура является основой, то её ребристое покрытие потребуется разровнять с применением токарного станка.

Сначала потребуется изготовить форму нашей будущей фрезы.

- С помощью карандаша и линейки рисуем ножи. Если схемы нет под рукой, то можно найти примеры в интернете либо в соответствующей литературе, после чего попросту перерисовать необходимый профиль и следовать дальнейшему алгоритму.

- Теперь требуется осуществить непосредственное вырезание формы. В зависимости от того, сколько ножей нам в результате потребуется, необходимо отсчитать нужное количество листов и, захватив их, осторожно вырезать форму будущего изделия, не цепляя пару несущих сторон ножа, а также остриё.

- После этого можно начинать делать форму. При помощи клеевого состава потребуется приклеить шаблон к заготовке и осторожно отпилить его при помощи болгарки. Важно помнить, что следует сохранять не только остриё, но и боковые части. Так что при работе с болгаркой потребуется быть максимально аккуратным и принимать во внимание габариты изделия.

Технология изготовления и рекомендации

Самодельная фреза имеет ограничения по материалам, которые могут быть обработаны с ее помощью. Изготовление фрез для собственных нужд, как правило, связано с работой со сталью мягких сортов. Именно поэтому такой самодельный инструмент способен достаточно эффективно резать дерево, но при обработке более твердых материалов быстро затупляется.

Для того чтобы изготовить свой фрезерный инструмент, мастера используют обрезки стальных прутков или арматуры. Если в качестве заготовки применяться арматура, то ее ребристую поверхность выравнивают при помощи токарного станка.

Технология изготовления самодельной фрезы по дереву из такой заготовки заключается в следующем:

- На той части цилиндрической заготовки, где будет формироваться режущая часть самодельного инструмента, срезается половина диаметра.

- Между частями заготовки с разными диаметрами формируется плавный переход.

- С обработанного участка заготовки снимается еще четверть диаметра, с необработанной частью прутка такой участок заготовки также соединяют плавным переходом.

- Обработанной части заготовки придается прямоугольная форма, для чего срезается ее нижняя часть. Толщина той части заготовки, на которой будет сформирована рабочая часть инструмента для обработки дерева, должна составлять 2–5 мм.

- Для подрезки стержня можно приспособить болгарку и дрель, а формирование рабочей части выполнить на заточном станке

- Самодельная фреза может быть использована для обработки дерева, при этом ее внутренний угол должен совпадать с центром вращения.

- Чтобы фреза по дереву, изготовленная своими руками, могла быть использована для выполнения эффективной обработки, при ее изготовлении надо придерживаться следующих рекомендаций.

- Режущую кромку нужно затачивать под углом 7–10°. Если сделать ее более острой, то она будет слабо держать заточку и обладать низкими режущими свойствами.

- Для придания режущей части инструмента требуемой конфигурации используются надфили с алмазным напылением или угловые шлифовальные машинки с дисками, специально предназначенными для выполнения работ по металлу.

- Если самодельная фреза по дереву должна отличаться сложной конфигурацией, то допускается выполнять ее загиб или расплющивание.

- Доводка режущей кромки производится алмазным диском, затем поверхность доводится шлифбумагой

- При небольшой толщине режущей части фрезерный инструмент, сделанный своими руками, имеет достаточно невысокий рабочий ресурс. Чтобы несколько увеличить срок эксплуатации такой фрезы по дереву, угол на нижней части инструмента, расположенный напротив его режущей кромки, можно немного закруглить.

- Самодельная фреза не может сразу справиться с большим объемом древесины, снимаемой с поверхности обрабатываемого изделия, поэтому обработку выполняют за несколько заходов.

Фрезы конусной конфигурации

Фрезы по дереву, рабочая часть которых имеет конусную конфигурацию, используются для обработки поверхностей сложного рельефа. В частности, при помощи таких фрез выполняется финишная обработка пазов в элементах мебельных конструкций. Для изготовления подобных фрез по дереву в производственных условиях применяются заготовки сложной формы, которые проблематично обрабатывать в домашних условиях.

Такая фреза своими руками может быть изготовлена из сверла, рабочей части которого придается требуемая конфигурация.

За счет того, что самодельная фреза по дереву используется для обработки достаточно мягкого материала за несколько заходов, дополнительно упрочнять структуру материала, из которого изготовлен такой инструмент, нет необходимости.

Самодельная фреза по дереву (сверло Форстнера)

- Для начала вымеряем штангенциркулем остаточное расстояние на шляпке болта относительно монтируемого подшипника. Размер шляпки в окружности у болта М8 составляет 12,73-13мм. Диаметр черенка -11,60 мм, что позволяет зажать его в большинстве современных патронов для дрелей.

- Шляпку необходимо будет сработать под диаметр подшипника. Именно эта часть болта и будет рабочим элементом нашей фрезы. Для разметки лучше всего использовать тонкий контрастный маркер, риски которого будут легко различимы на металле.

- Делаем разметку заусовки фрезы. Это позволит ей без труда избавляться от стружек. Зажимаем болт в тисках, и с помощью отрезного круга делаем эти прорези на шляпке болгаркой.

- Замеряем диаметр подшипника.

- Чтобы сработать граненую шляпку болта до окружности, необходимо превратить нашу дрель в токарный станок. Зажимаем ее в тиски, а болт прочно крепим в патроне строго по центру.

- Фиксируем кнопку дрели на постоянном режиме работы, и приступаем к обработке шляпки болта. Этот процесс стоит постоянно контролировать, чтобы центр болта не сместился, и не нарушил равномерность срабатываемых зубьев. Выставляем на болгарку шлифовальный абразивный диск и шлифуем грани до окружности.

- Торцевую часть фрезы также слегка убираем, оставляя лишь небольшое остриё в центре. Эта деталь крайне важна, поскольку данный тип фрез при работе сначала находит центр, и лишь потом начинает срабатывание материала режущими кромками и ободками. Её можно аккуратно доработать напильником, чтобы ненароком не срезать в процессе стачивания.

- Фреза практически готова. Остается лишь придать форму режущим кромкам, и заточить их.

- Вот что получилось в итоге.

Теперь можно опробовать получившийся инструмент на ненужном куске древесины. Работает, и довольно неплохо!

Глухое отверстие:

Советы

Поговорим немного о советах, которые следует принимать в расчёт при создании самодельных моделей фрез.

- Чтобы придать режущей области правильную конфигурацию, потребуется применить надфили с напылением алмазного типа либо углошлифовальные машины с дисками, которые используются именно для проведения работ с металлом.

- Кромку для резки следует затачивать под 7-10-градусным углом. Если делать её острее, то удерживать заточку она будет плохо, из-за чего её режущие свойства существенно снизятся.

- Если фреза по дереву, сделанная собственноручно, должна иметь какое-то сложное устройство, можно её расплющивать либо загибать.

- При применении фрезера кромочного типа следует принять во внимание, что направляющее кольцо или подшипник уже установлены.

- Фреза обязательно должна быть закреплена в цанге перед началом проведения работ.

- Наличие дополнительных приспособлений будет способствовать увеличению мощности электрического инструмента.

- Деталь, которая будет обрабатываться, обязательно должна иметь некую опору.

- При проведении работ следует выставить правильный уровень врезки по глубине.

- Чтобы при работе пыли выделялось не очень много, можно применить пылесос.

В целом же следует сказать, что самостоятельно создать фрезу по дереву несложно. Правда, следует понимать, что подобным способом можно быстро решить какую-то простую задачу, ведь для метизов типа болтов применяется обычная сталь, а не инструментальная. А значит, такая самодельная фреза быстро износится. Но её жизнь можно существенно продлить целым рядом способов.

Поэтому такое решение имеет место быть и должно использоваться в случаях, когда действительно требуется быстро обзавестись довольно неплохой фрезой по дереву, чтобы получить желаемый результат.

Типы самодельных фрез для обработки древесины

- Конусные фрезы, обработка при помощи которых осуществляется на средних и высоких оборотах, используются для того, чтобы снимать лишний слой дерева с торцевых элементов заготовки. Оптимальным вариантом самостоятельного изготовления инструмента данного типа является фреза из сверла.

Такая фреза из сверла изготавливается в домашних условиях следующим образом: инструмент обрезается ближе к его хвостовику (от половины до четверти его длины), затем каждая режущая кромка обрезанного сверла стачивается на величину 1/2 – 1/3 его диаметра. Если режущие кромки сточить на большую величину, то не только оголится его тело, но он также утратит свои режущие свойства. Восстановить своими руками режущие кромки самодельных фрез по дереву, которые имеют спиралевидную форму, сложно.

Из сверла можно делать фрезы с различными рабочими головками

Фреза по дереву торцевого типа может быть изготовлена и из тонкостенной трубки. Как сделать фрезу из такой заготовки? Следует придерживаться следующих рекомендаций.

- В качестве заготовки берется отрезок трубы, длина которого составляет 15–20 см.

- Со стороны будущей режущей кромки (на расстоянии 2–3 см от нее) с двух сторон трубы выполняются проточки овальной формы.

- Будущей режущей части фрезы по дереву придается конусная форма, ее стачивают под углом 2–3°.

- Зажав заготовку в тисках, на ее торцевой части выполняют крестообразный надрез, для чего используется угловая шлифовальная машина.

- Со стороны режущей части на заготовке прорезаются пазы – вплоть до овальных отверстий.

- Используя самодельную торцевую фрезу, изготовленную из тонкостенной трубки, можно создавать в изделиях из дерева глухие или сквозные отверстия. При этом внутреннюю поверхность глухих отверстий необходимо дорабатывать с помощью стамески.

Многих домашних мастеров интересует вопрос о том, как сделать конусную фрезу большого диаметра своими руками. Следует иметь в виду, что изготовить такой инструмент для обработки дерева непросто, для этого надо использовать специальные заготовки и сложное металлорежущее оборудование.

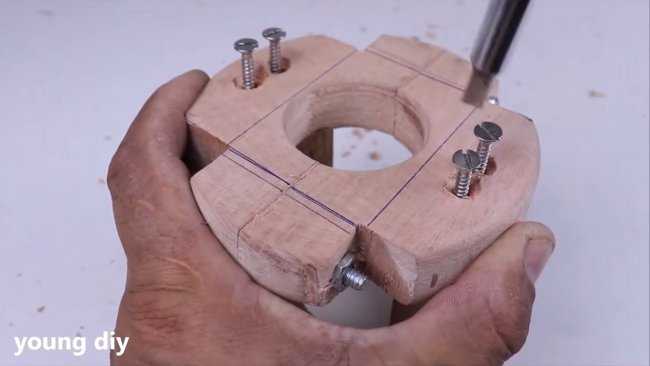

Самодельная сферическая фреза

Так изготовить фрезу (как сделал ее автор) не так уж легко, нужна токарка, сверлильный станок итд. Но вы можете придумать что-то свое, поискать другие пути, ведь изготовление всякого рода самоделок отлично тренирует мозги, но надо просто делать как автор, ищите другие пути.

Но вы можете придумать что-то свое, поискать другие пути, ведь изготовление всякого рода самоделок отлично тренирует мозги, но надо просто делать как автор, ищите другие пути.

Давайте начнем, нужные инструменты\материалы.

1. Токарка

2. Сверлильный станок, дрель (будет не легко)

3. Ножовка по металлу, болгарка

4. Материал для изготовления резца (автор использует кусок от пилы)

5. Метчик, болт итд

6. Кругляк 30 мм (из него и делается фреза)

Шаг 1. Изготовление

Кругляк обрабатывается на токарном станке, ему придается сферическая форма со штоком. Если нет токарки, то можно заказать эту заготовку токарю или взять напильник и заработать себе тот самый. Дальше сферическая форма заготовки доводится до идеального состояния с помощью самодельного лекала. Сделал автор лекало из цир. диска и бруска древесины. На сфере делается круговая отметка под 40 градусов, делает автор ее при помощи пильного диска. Автор отмечает центр отметки и сверлит отверстие на сквозь. Потом по этой отметке с помощью ножовки, сфера делится на две части, на одной части делается выемка под шляпу болта. Из пильного диска отрезается кусок, на токарке ему придается кругла форма и заточка в одну сторону, это резец.

Автор отмечает центр отметки и сверлит отверстие на сквозь. Потом по этой отметке с помощью ножовки, сфера делится на две части, на одной части делается выемка под шляпу болта. Из пильного диска отрезается кусок, на токарке ему придается кругла форма и заточка в одну сторону, это резец.

Шаг 2.Тестирование

Между двумя частями шара, болтом затягивается резец. На этом фрезу можно считать законченной, теперь осталось ее протестировать. Словами не передать как самоделка проявляет себя в работе, так что смотрите видео. На этом можно и закончить, спс за просмотр. Если статья годная, то незабываем ставить лайк.

Расширение функциональности фрезера

Дополнения для фрезера должны решать одну задачу — удерживать инструмент в нужном положении при обработке материала. При покупке дорого аппарата часто применяемые приспособления для фрезерования идут в комплекте. Но для более дешёвых или узкоспециализированных вариантов приходится их отдельно покупать.

Конструкция таких дополнений довольно проста и не потребует чертежа для самостоятельного изготовления.

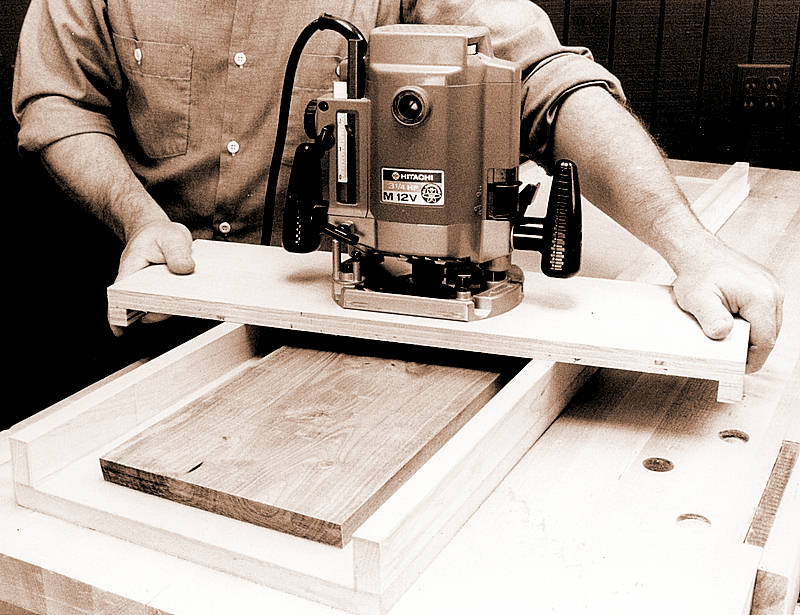

Параллельный упор

Это дополнение позволяет делать прямолинейные резы и его часто применяют при работе с деревом. Оно позволяет работать на любой поверхности, а не только на рабочем столе. Пазы вырезаются с его помощью.

Конструкция дополнения состоит из:

- Стержней, которые крепятся к корпусу инструмента.

- Винта точной настойки, используется для регулировки промежутка между фрезой и поверхностью.

- Стопорного винта, с его помощью стержни крепятся в нужном положении.

- Накладок, на них ставится инструмент.

Конструкция основы довольно проста и её можно изготовить самостоятельно.

Для подготовки дополнения к работе нужно:

- Установить стержни в отверстия корпуса инструмента и зафиксировать их винтом.

- Выставить нужное расстояние между поверхностью и фрезой.

Дополнительно поставив специально обработанный брусок (с одной закруглённой гранью), можно значительно повысить функциональность и делать рез по кривой. Эту деталь устанавливают между инструментом и поверхностью. Из-за неустойчивого положения с ним нужно работать очень аккуратно.

Эту деталь устанавливают между инструментом и поверхностью. Из-за неустойчивого положения с ним нужно работать очень аккуратно.

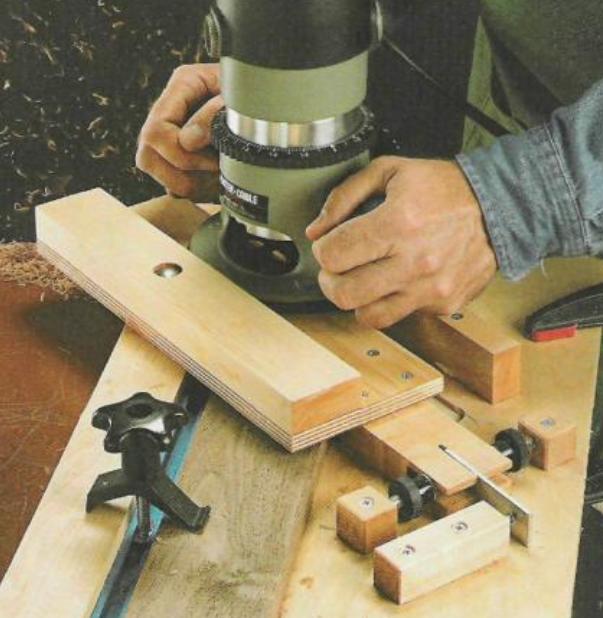

Направляющая шина

Дополнение применяют для перемещения инструмента над рабочей поверхностью под любым углом, чем и отличается от параллельного упора. Конструкция облегчает фрезеровку отверстий, находящихся на расстоянии друг от друга. Специальные зажимы держат приспособление на обрабатываемой поверхности.

Если их не было в комплекте поставки, то используются струбцины. Некоторые варианты оснащаются адаптером для регулировки направления движения инструмента.

Конструкцию лучше применять вместе с электроинструментом, у которого регулируется опорная площадка. Это поможет устранить проблему, когда шина и фреза расположены в разных плоскостях, что происходит при близком нахождении инструмента и обрабатываемой детали.

Конструкция довольно простая, но отличается большой эффективностью. Если присутствуют минимальные навыки работы с инструментом, её легко сделать в домашних условиях. Для этого достаточно взять брусок, который крепят к обрабатываемой поверхности с помощью струбцины. Если зафиксировать конструкцию на двух и более брусках одновременно, то можно сделать паз за один раз.

Для этого достаточно взять брусок, который крепят к обрабатываемой поверхности с помощью струбцины. Если зафиксировать конструкцию на двух и более брусках одновременно, то можно сделать паз за один раз.

Основной недостаток — трудность точной фиксации конструкции по отношению к будущему резу. Но нижеперечисленные дополнения лишены этого.

Первое приспособление состоит из листа фанеры и направляющей, соединённых вместе. Оно используется для работы с лезвиями одного размера.

Когда нужно использовать фрезы разного диаметра, то подойдёт другое приспособление. Главным его плюсом является то, что инструмент контактирует всей нижней частью с материалом. В направляющей предусмотрена доска (откидная), которая держит электроинструмент в нужном положении к материалу.

Очень часто при работе с деревом фрезеруют материал против волокон, в результате чего появляются сколы.

Для уменьшения этого явления используют дополнение, которое прижимает дерево в месте входа фрезы, что не даёт ей отщепиться. Приспособление состоит из двух направляющих, соединённых под углом в 90°. А другая разновидность собирается из двух деталей в форме буквы L, которые крепятся к материалу с помощью фиксаторов. Его часто используют для вырезания пазов.

Приспособление состоит из двух направляющих, соединённых под углом в 90°. А другая разновидность собирается из двух деталей в форме буквы L, которые крепятся к материалу с помощью фиксаторов. Его часто используют для вырезания пазов.

Копировальные шаблоны и кольца

Копировальная втулка ходит по краю шаблона и тем самым задаёт лезвию нужное направление. Дополнение крепится к нижней части инструмента с помощью винтов или специальных усиков. Пользоваться копировальной втулкой для фрезера довольно просто, но нужно чтобы размер режущего лезвия и кольца был одинаковым, а во время работы они не должны соприкасаться.

Шаблон фиксируется на материале с помощью скотча или струбцин. Кольца должны плотно лежать на заготовке.

С помощью этого приспособления округляют углы деталей и вырезают кромку. Для повышения удобства на шаблоны устанавливают подшипники или кольца. Но существует несколько условий: их диаметр должен совпадать или дополнительно нужно установить ограничитель, который будет держать шаблон на расстоянии от заготовки. А для фигурного фрезерования применяют гибкие шаблоны.

А для фигурного фрезерования применяют гибкие шаблоны.

Перед тем как сделать шаблон для фрезера, нужно определиться с пазами, которые он будет вырезать. Для его изготовления лучше всего применять оргалит толщиной не менее 6 мм. А чтобы увеличить долговечность, используют берёзу: она обладает лучшими характеристиками.

Фрезерование с помощью шаблонов часто используется установщиками мебели, когда требуется вырезка большого количества отверстий и пазов. Это позволяет значительно сократить время монтажа, а также увеличить качество работы.

Для получения хорошего результата от использования шаблона нужно учитывать несколько моментов:

- Перед работой фрезер выставляется на полную глубину.

- Максимально точное смещение деталей может быть достигнуто с помощью двух дополнительных стержней.

- Шиповые детали, выполненные с помощью шаблона, не требуют дополнительной фиксации клеем.

Пазы эллиптической и округлой формы

Для вырезания пазов в форме эллипса или круга ручным фрезером применяют циркулярные приспособления. Простой циркуль для фрезера можно сделать из штанги, конец которой соединяется с основанием инструмента, а второй оснащается штифтом или винтом. Для получения круга штангу вставляют в отверстие, которое служит центром, а потом по контуру формируется паз.

Простой циркуль для фрезера можно сделать из штанги, конец которой соединяется с основанием инструмента, а второй оснащается штифтом или винтом. Для получения круга штангу вставляют в отверстие, которое служит центром, а потом по контуру формируется паз.

Чтобы изменить диаметр круга, необходимо подвинуть инструмент ближе к другому концу. В более удобном варианте такого циркуля применяется две штанги вместо одной.

Такая оснастка достаточно распространена и часто идёт в комплекте с фрезером. С её помощью удобно вырезать фигурные пазы с разными радиусами. А когда требуется получить отверстия небольшого диаметра, применяют другую оснастку. Её особенностью является то, что штифт, который устанавливает в центр заготовки, располагается под инструментом.

- Конструкция такого циркуля включает в себя:

- Основание, которое фиксируется на обрабатываемом материале с помощью винтов или вакуумных присосок.

- Две штанги.

- Два башмака, которые одеваются на направляющие.

- Кронштейн, соединяющий фрезер и приспособление.

С помощью отверстий в кронштейне опорная плита оснастки легко выставляется на одном уровне с инструментом. Если фрезеруется круг, то используют только один башмак, а для овала применяют оба. Вырезы, сделанные с помощью такого дополнения, отличаются более высоким качеством, чем если бы были выполнены ленточной пилой или лобзиком.

Это происходит из-за особенностей инструмента, который вращается на очень большой скорости.

Вырезание пазов на узких поверхностях

Домашний мастер часто сталкивался с необходимостью вырезания пазов для дверного замка или петель. Как правило, для этого использовалось долото и дрель. Но эту процедуру можно осуществить значительно быстрее и легче, если применять фрезер со специальной оснасткой. Такая конструкция позволяет легко создавать пазы на узких поверхностях и представляет собой плоскую основу, крепящуюся на инструмент.

А также дополнительно устанавливаются два штыря, которые обеспечивают движение фрезы по прямой.

Основное требование к данной конструкции: штыри должны находится по центру обрабатываемого материала. Если это условие было соблюдено, то паз будет находиться строго посередине. Чтобы сместить направление обработки, достаточно одеть втулку необходимого размера на один из штырей. При использовании такой насадки необходимо следить, чтобы её края плотно прижимались к бокам в процессе обработки.

Если нужно вырезать паз на узкой поверхности, а необходимой оснастки нет, то эта проблема решается при помощи двух досок. Они крепятся с обеих сторон изделия в одну плоскость. А сам электроинструмент фиксируется параллельным упором.

Применение такой насадки для фрезера под дверные петли позволяет:

- Сделать максимально точную выемку не затратив много усилий.

- Минимизировать возможность появления ошибки, вероятность которой очень высока без использования шаблона.

Заключение

В целом же следует сказать, что самостоятельно создать фрезу по дереву несложно. Правда, следует понимать, что подобным способом можно быстро решить какую-то простую задачу, ведь для метизов типа болтов применяется обычная сталь, а не инструментальная. А значит, такая самодельная фреза быстро износится. Но её жизнь можно существенно продлить целым рядом способов.

Правда, следует понимать, что подобным способом можно быстро решить какую-то простую задачу, ведь для метизов типа болтов применяется обычная сталь, а не инструментальная. А значит, такая самодельная фреза быстро износится. Но её жизнь можно существенно продлить целым рядом способов.

Поэтому такое решение имеет место быть и должно использоваться в случаях, когда действительно требуется быстро обзавестись довольно неплохой фрезой по дереву, чтобы получить желаемый результат.

Ключи темы

1. фрезы по дереву своими руками

2. сверло форстнера своими руками

3. фреза по дереву своими руками

4. самодельные фрезы по дереву своими руками

5. самодельная фреза по дереву своими руками

6. фреза по дереву своими руками видео

7. фреза для оцилиндровочного станка своими руками

8. самодельная фреза по дереву

9. как сделать самодельную фрезу

10. чем заменить фрезу

11. сделать фрезу своими руками

12. как сделать фрезу своими руками

13. фрезы для фрезера своими руками

фрезы для фрезера своими руками

14. фрезы для ручного фрезера своими руками

15. фреза по дереву самодельная

16. самодельные фрезы для ручного фрезера

17. самодельные фрезы

18. фреза по дереву из сверла своими руками

19. как сделать фрезу по дереву своими руками

20. фреза своими руками

21. как сделать фрезу по дереву из сверла

22. фрезы своими руками

23. как сделать фрезу из сверла

24. самодельная фреза по дереву из сверла

25. изготовление фрезы по дереву

26. самодельная фреза

27. фреза из сверла

28. как сделать фрезу

29. фреза самодельная

30. мини фреза своими руками

31. самодельные фрезы по дереву

32. изготовление фрез по дереву

33. фреза по дереву для дрели своими руками

34. самодельные фрезы для ручного фрезера по дереву

35. самодельный фреза

36. изготовление фрезы из сверла

37. как заточить сверло под фрезу

38. фрезы из сверла своими руками

39. шаблоны для фрезера по дереву чертежи

40. фреза из сверла своими руками

фреза из сверла своими руками

41. сверло для вырезания шариков из дерева

42. как из сверла сделать фрезу по дереву

43. сверло по дереву своими руками

44. чертеж фрезы по дереву со сменными ножами

45. чертеж сверла по дереву

46. самодельное сверло по дереву

47. грунтофреза своими руками

48. как сделать опорные колеса на фрезу

49. чертеж дисковой фрезы

50. ножи для фрезы своими руками

Как сделать самодельную фрезу по дереву из сверла

Содержание

- 1 Как сделать фрезу

- 1.1 Самодельные фрезы по дереву

- 1.2 Фреза по металлу своими руками

Работа с различными материалами требует использования качественного режущего инструмента. Большинство необходимых видов имеют стандартные параметры и свободно продается в магазинах, но некоторые образцы имеют специфические размеры или форму. Они не производятся или чрезвычайно редки. В большей степени вопрос касается фрез, имеющих множество вариантов профиля, разновидностей или типов конструкции.

Поиски нужного вида могут занять слишком много времени, поэтому иногда не находится иных вариантов, кроме как сделать фрезу в домашних условиях.

Фреза – общее название для обширной группы режущих инструментов. Различают два основных вида:

- по дереву;

- по металлу.

Существует множество типов конструкции фрез, используемых для выполнения разных технологических операций:

- Цельные.

- Составные (сборные).

- Концевые.

- Торцовые.

- Фасонные.

- Со сменными пластинами и другие.

Производство режущего инструмента является высокотехнологичным и требовательным к качеству материала процессом. Например, изготовление концевых фрез состоит из нескольких этапов:

- Токарная обработка заготовки (придание формы).

- Фрезеровка зубьев.

- Обработка режущих кромок (заточка и затылование).

- Термическая обработка материала (закалка, отпуск, иные операции, дающие в результате качественную структуру металла).

Для изготовления других разновидностей производятся подобные или иные операции, определяемые типом и конструкцией инструмента. Самодельные фрезы представляют собой лишь доработку готовых образцов.

Внимание!

Технология изготовления режущего инструмента сложна и требует использования точного оборудования. В домашних условиях производство «с нуля» невозможно, доступна лишь обработка готового инструмента, изменение его формы или размера.Необходимость применения того или иного вида, получения определенного профиля или размера режущего органа, заставляет решать вопрос самостоятельно. Рассмотрим, как сделать фрезу своими руками в домашних условиях.

Самодельные фрезы по дереву

Изготовление фрезы по дереву своими руками возможно при наличии соответствующей заготовки и станка, куда она будет устанавливаться. В домашних условиях обычно используются электродрель или ручной фрезерный станок. Наиболее доступный вариант – изменение формы обычного сверла по металлу, но могут применяться и другие способы.

В домашних условиях обычно используются электродрель или ручной фрезерный станок. Наиболее доступный вариант – изменение формы обычного сверла по металлу, но могут применяться и другие способы.

Рассмотрим, как из сверла сделать фрезу по дереву. В зависимости от назначения инструмента, понадобится заготовка (сверло по металлу) определенного размера. Если планируется изготовление фасонной фрезы, то диаметр заготовки должен равняться максимальному диаметру конечного изделия. Изготовление состоит из двух этапов:

- Придание профиля.

- Создание хвостовика.

Обе операции требуют использования промышленного оборудования. Во всяком случае, для изготовления хвостовика потребуется участие токарного станка. Цанга ручного фрезера рассчитана на диаметр 8 мм (есть варианты на 6 и 7 мм). Поэтому для больших диаметров сверл перед созданием профиля следует подготовить хвостовик. Это позволит исключить биения, опасные при обработке древесины. Профиль проще всего придать методом шлифования.

Для создания сменных пластин для фрезерной головки используются либо готовые образцы, которым придается нужная форма, либо заготовки из качественного металла. Профиль придается путем шлифования на имеющемся под рукой станке.

Завершающей операцией является затылование. Это процесс установки определенного угла режущей кромки, обеспечивающего отсутствие контакта задней части кромки и детали.

Важно! Затылование – процесс довольно трудоемкий, но необходимый, только он придает фрезе способность нормально работать.

Фреза по металлу своими руками

Изготовление фрез по металлу в домашних условиях ограничивается перешлифовкой имеющихся инструментов, изменением профиля или диаметра режущей части. Более активное вмешательство потребует использования промышленного оборудования, так как понадобится выполнить сложные процедуры:

Более активное вмешательство потребует использования промышленного оборудования, так как понадобится выполнить сложные процедуры:

- Отпуск металла (процедура, обратная закалке).

- Станочная обработка, включающая придание формы, заточку, затылование).

- Закалка фрезы.

Качественное выполнение этих действий в домашних условиях практически невозможно. Кроме того, для работ подобного рода требуется немалая профессиональная подготовка и опыт, что имеется не у всех. Поэтому ограничиваются лишь доступными процедурами, предполагающими незначительное вмешательство в исходное состояние заготовки.

Изготовление режущего инструмента в домашних условиях требует наличия необходимого оборудования и подходящих заготовок. Кроме того, надо иметь навыки и опыт, иначе можно получить весьма опасное изделие, способное испортить обрабатываемую поверхность и навредить самому мастеру. Неподготовленному человеку производить такие работы не рекомендуется, лучше обратиться за помощью к специалисту.

История и эволюция дереворежущего оборудования

30 | 05 | 2022

Небольшой экскурс в эволюцию режущего оборудования, чтобы понять, с чего мы начинали, и представить, куда мы идем.

Путешествие во времени…

Чтобы вернуться к истокам первых станков для резки материалов в Италии, мы должны совершить прыжок в прошлое, вернувшись через века во времена Римской империи. Опираясь на исторические источники, мы знаем, что самые ранние свидетельства относятся к этому периоду: факт, который не должен нас удивлять, учитывая, что развитие торговли и военной экспансии, которые сделали Рим великим, также были возможны благодаря имевшейся в его распоряжении технологии.

К этому периоду относится один из очень немногих рассказов об использовании силы воды для механической резки и распиловки камня: рассказ поэта Авзония в Мозеле (370 г. н.э.).

н.э.).

Лесопилки в венецианском стиле

После периода технологического забвения в Средние века необходимо было подождать до 15-го века в Италии, чтобы стать свидетелем развития и распространения станков для распиловки дерева, которые найдут хорошее применение, особенно в альпийские долины Венецианской республики, где они были бы настолько распространены, что получили название «венецианские лесопилки»!

Представим себе эти станки, сделанные целиком из дерева (за очевидным исключением пилы) и состоящие из двухэтажного здания, расположенного у водотока: на нижнем этаже механизмы, а на верхнем собственно пила и бревенчатая повозка.

«Венецианская пила» также была широко распространена в Европе, где помимо силы воды использовалась сила ветра или в некоторых случаях сила животных. Однако, за исключением области Венето, в Италии рубка леса почти полностью производилась ручным инструментом из-за отсутствия необходимых условий для развития этого вида протопромышленной техники.

Промышленная революция

Изобретение паровой машины в конце восемнадцатого века в Англии полностью изменило сценарий, сделав источник механической энергии доступным даже там, где до того отсутствовали природные источники энергии, приводившие в действие машины.

Это было начало новой эры: процветала торговля, быстро развивались новые отрасли обрабатывающей промышленности, а переход на уголь в качестве основного источника энергии был решающим шагом на пути к переосмыслению новой техники с большей эффективностью и более высоким качеством. И именно в этом контексте сектор лесопиления переживает момент благодати благодаря значительному технологическому совершенствованию механических рамных пил и появлению нового оборудования, такого как циркулярная пила и ленточная пила.

К концу девятнадцатого века в Лондоне также были представлены первые настольные пилы с трансмиссией, которая вместо вращения на шестернях осуществлялась с помощью ремня от маховика, на котором также были установлены шкивы для парового привода. .

.

В 1922 году на рынке была представлена торцовочная пила, состоящая из циркулярной пилы с приводом от электродвигателя, установленной на скользящем горизонтальном рычаге, за который оператор тянет во время резки. Это будет широко используемый инструмент на протяжении многих лет, к которому в послевоенный период присоединятся, а в некоторых случаях и заменят первые более безопасные и эффективные отрезные пилы с выдвижным лезвием.

Последние десятилетия

В начале 1980-х некоторые компании объединили свои пилы с поднимающимся диском с электронными системами для автоматического позиционирования древесины. Среди этих компаний в регионе Венето, почти перенявших наследие «венецианских лесопильных заводов», была компания Salvador, которая одной из первых в мире реализовала потенциал этого решения: в 1982 году на торговой ярмарке Xylexpo, биеннале мира На выставке деревообрабатывающей техники компания представила инновационный станок с толкателем с числовым программным управлением, и с годами эта технология была постепенно применена к другим моделям отрезных станков, в том числе станков проходного типа.

За эти 40 лет развития машины Salvador стали более производительными, безопасными и взаимосвязанными, что позволяет им все больше интегрироваться в корпоративные сети, получая и передавая информацию друг другу автономно.

Мы подошли к концу этого обзора эволюции дереворежущего оборудования. Если у вас до сих пор перед глазами образы этих очаровательных старинных машин… попробуйте сравнить их с нашей продукцией!

Источники :

Эмануэле Замперини, Evoluzione delle techniche di taglio e segagione dei legnami da Opera tra inizio Ottocento и meta novecento, in Storia dell’Ingegneria. Atti del 4 Convegno Nazionale, том II, апрель 2012 г.

Манфред Поуис Бэйл, Деревообрабатывающее оборудование, 1894 г. wikipedia.org/wiki/Radial_arm_saw.

Шипорез — Никогда не останавливайтесь в строительстве

Введение

Из многих навыков, которым я научился во время ученичества в Японии, одним из них было то, что скорость и эффективность были так же важны, как и качество работы. Они были неразрывно связаны. Несмотря на то, что в современную эпоху металла, пластика и выбрасываемых товаров они менее распространены, врезные и шиповые столярные изделия, как известно всем столярам, являются вечным методом изготовления каркасов, обеспечивающих прочность и долговечность. Однако их изготовление требует много времени, учитывая, что для получения хорошего и эстетически приятного соединения требуется квадратный/прямоугольный паз и точно подогнанный шип с чистыми выступами. Существует множество методов использования станков для повышения скорости этого процесса, однако ни один из них не кажется более быстрым, чем использование станков для резки шипов, подобных тем, которые все еще доступны в Японии.

Они были неразрывно связаны. Несмотря на то, что в современную эпоху металла, пластика и выбрасываемых товаров они менее распространены, врезные и шиповые столярные изделия, как известно всем столярам, являются вечным методом изготовления каркасов, обеспечивающих прочность и долговечность. Однако их изготовление требует много времени, учитывая, что для получения хорошего и эстетически приятного соединения требуется квадратный/прямоугольный паз и точно подогнанный шип с чистыми выступами. Существует множество методов использования станков для повышения скорости этого процесса, однако ни один из них не кажется более быстрым, чем использование станков для резки шипов, подобных тем, которые все еще доступны в Японии.

Исходный материал

Вдохновением для создания этой сборки послужил изображенный здесь станок — комбинированный настольный шипорезный станок Tokiwa Kogyo. Обратите внимание на основной вал, соединяющий полотно настольной пилы слева с шипорезным полотном справа. Эта машина имеет большой регулируемый стол с подвижной направляющей и стержнем регулировки глубины. Обрезка щеки шипа требует, чтобы пользователь установил высоту горизонтального стола на половину толщины материала и установил вертикальную направляющую, смещенную от края материала таким образом, чтобы при вставке заготовки по направлению к лезвию отходы обрезались до плечо. Плечи ранее должны были быть вырезаны вокруг работы в этом месте на пиле с раздвижным столом или в моем следующем лучшем решении, больших салазках пилы с раздвижным столом.

Эта машина имеет большой регулируемый стол с подвижной направляющей и стержнем регулировки глубины. Обрезка щеки шипа требует, чтобы пользователь установил высоту горизонтального стола на половину толщины материала и установил вертикальную направляющую, смещенную от края материала таким образом, чтобы при вставке заготовки по направлению к лезвию отходы обрезались до плечо. Плечи ранее должны были быть вырезаны вокруг работы в этом месте на пиле с раздвижным столом или в моем следующем лучшем решении, больших салазках пилы с раздвижным столом.

В этом проекте я надеялся воспроизвести функциональность этого инструмента для нарезания шипов в качестве отдельного станка, и идея «просто построить один» возникла одновременно с тем, что я заметил изношенные старые тиски с поперечным скольжением, которые будут служить в качестве идеальный механизм управления столом. Возможно, мысль о том, что я не буду создавать его полностью с нуля, была единственной мотивацией, которая мне была нужна, чтобы сорвать производство кроватки и пеленального столика, чтобы создать инструмент, который, надеюсь, ускорит эти проекты.

Преимущество

Почему создание целого инструмента может быть предпочтительнее, чем использование некоторых других доступных методов для нарезания шипов? А именно, приспособление для настольной пилы, есть такие, которые производятся в промышленных масштабах, и их можно довольно быстро изготовить, например, тот, который я сделал для своего первого дверного набора сёдзи. Кроме моего ответа по умолчанию «потому что я хочу создать инструмент, чтобы посмотреть, смогу ли я». Есть несколько явных преимуществ, которые дает шипорез, такой как этот.

Настольная пила неудобна.

Наконец, установка связывает настольную пилу, которую в противном случае можно было бы использовать для какой-либо другой задачи.

Наконец, установка связывает настольную пилу, которую в противном случае можно было бы использовать для какой-либо другой задачи.Выточка обеспечивает чистоту соединений. Благодаря подаче конца заготовки как в лезвие, так и по центру на нем кривизна режущего действия используется с выгодой. При правильной регулировке лезвие будет врезаться глубже в центр материала, чем по краям. Это приводит к очень маленькому изогнутому углублению в плече шипа. Это не только гарантирует, что в углу шипа нет материала, который не позволит ему полностью войти в паз, но и на более мелких деталях оставшаяся древесина между этим углублением и поверхностью детали может сжаться. Небольшое сжатие может обеспечить очень плотное соединение без зазоров.

Скорость. Нельзя отрицать, что эта машина делает эту задачу очень быстро. Ходовые винты и допуски позволяют повторять настройки даже после их изменения. Кроме того, некоторая предусмотрительность в рабочем дизайне для симметрии шипов может позволить прокручивать детали: вставлять, переворачивать на другую сторону, переворачивать конец за концом и т.

д.

д.

Обратите внимание на «подрез» в углу щеки и плеча шипа. Также обратите внимание, что это не распространяется на грани заготовки. Чистый угол и обеспечение того, чтобы края щечного сиденья обеспечивали чистый стык.

Процесс проектирования

Изюминкой всей этой штуковины является возможность точного позиционирования заготовки как со смещением по горизонтали от лезвия, так и по центру по вертикали. Центральная линия работы должна быть коллинеарна радиусу лезвия. Тиски с поперечным скольжением, которые у меня были, были старой версией нижеприведенных, обычно доступных в таких компаниях, как Harbour Freight. Адаптация этого устройства для вертикального/горизонтального контроля сэкономит много времени при строительстве. По сути, машина была разработана вокруг этого.

По сути, машина была разработана вокруг этого.

Недорогие тиски с поперечным скольжением послужили источником вдохновения и основным компонентом механизма регулировки шипорезного инструмента.

На самом деле, как поясняется в первой части видеоролика о сборке, процесс проектирования заключался в размещении купленных или известных элементов в пространстве и заполнении пробелов нестандартными деталями и рамой: в космосе!

Проектирование рабочего стола и упора относительно отвала определило положение поперечного салазка.

Упаковка и положение двигателя определяли расположение вала и шкивов относительно лопасти.

Рама предназначена для соединения всех частей в пространстве. В детали были внесены коррективы, чтобы упростить изготовление, например, немного сдвинули детали, чтобы отверстия на раме совпадали.

Ниже приведены основные детали, которые необходимо было изготовить для сборки. Кроме того, было внесено несколько модификаций в механизм поперечного скольжения. Ходовые винты нужно было отрегулировать для поддержки новых ручек, прорези нужно было фрезеровать для измерительных лент, а различные отверстия для монтажа других деталей требовали резьбы.

Кроме того, было внесено несколько модификаций в механизм поперечного скольжения. Ходовые винты нужно было отрегулировать для поддержки новых ручек, прорези нужно было фрезеровать для измерительных лент, а различные отверстия для монтажа других деталей требовали резьбы.

Посмотреть в полном размере

Блок держателя ограничителя глубины

Посмотреть в полном размере

Рабочее ограждение

Посмотреть в полном размере

Измерительная линия весов

Посмотреть в полном размере

Настольный кронштейн

Посмотреть в полном размере

Приводной вал

Посмотреть в полном размере

Рабочий стол

Готовые детали. Стол и упор были изготовлены из прецизионно отшлифованного прутка, так что была очень плоская и гладкая рабочая поверхность, на которую можно было нажимать материал. Детали вала были изготовлены из шлифованного вала толщиной 1 дюйм.

Стол и упор были изготовлены из прецизионно отшлифованного прутка, так что была очень плоская и гладкая рабочая поверхность, на которую можно было нажимать материал. Детали вала были изготовлены из шлифованного вала толщиной 1 дюйм.

Спроектировав и расположив детали, я мог спроектировать раму, чтобы соединить их все вместе. Ниже приведены визуализации завершенной сборки до изготовления. Для более подробного ознакомления с процессом проектирования ознакомьтесь с первой частью серии видеороликов о сборке, также ссылка на которую приведена ниже.

Изготовление

Два этапа изготовления включали механическую обработку нестандартных деталей, а затем механическую обработку и сварку компонентов рамы. Я решил обработать трубы рамы по длине, чтобы обеспечить очень точную подгонку в процессе сварки. Я предпочел просверлить все монтажные отверстия, как указано в CAD-модели, а не размещать компоненты постфактум на готовой раме. Делая это, я надеялся, что смогу контролировать возможные ошибки в выравнивании компонентов. Любые незначительные корректировки могут быть сделаны с помощью прокладок или небольшого зазора в монтажных отверстиях. В конечном счете, потребовалось очень мало прокладок, и выравнивание было очень хорошим.

Любые незначительные корректировки могут быть сделаны с помощью прокладок или небольшого зазора в монтажных отверстиях. В конечном счете, потребовалось очень мало прокладок, и выравнивание было очень хорошим.

После того, как все детали были изготовлены, очищены и замаскированы, на них было нанесено несколько слоев грунтовки для травления и обработана серой краской. Удивительно, что чистый слой краски может сделать кучу деталей и объединить их в настоящий инструмент. После основной сборки я изготовил металлический кожух лезвия и пылесборник под лезвием. Окончательная сборка включала установку выключателя питания и подключение двигателя Baldor мощностью 2 л.с.

Модификации деталей поперечных салазок. Эти чугунные детали потребовали нескольких корректировок. На этой картинке я делаю небольшую плоскость, чтобы держать палочку на шкале.

Обработка приводного вала. Одноточечная резьба с тонкой резьбой на одном конце для гайки, удерживающей лезвие.

Одноточечная резьба с тонкой резьбой на одном конце для гайки, удерживающей лезвие.

Детали рамы были грубо распилены на ленточной пиле, а затем выровнены по точной длине на фрезерном станке, чтобы подгонка рамы была точной.

Сварка рамы. Детали были выровнены и закреплены на месте, сварены прихватками в сборочных узлах, а затем я сварил все соединения, чтобы ограничить деформацию из-за нагрева.

Некоторые детали были предварительно собраны, а затем замаскированы, и все, включая раму, было загрунтовано и окрашено серой чеканной краской.

Наконец, весы были установлены на поперечные салазки, и калибровочная линия была откалибрована по некоторым тестовым образцам.

Результаты

Было немного нервно включать его в первый раз, но я был очень доволен результатами. Все вращалось с очень небольшой вибрацией, и потребовалось очень мало регулировки и калибровки, чтобы выровнять упор и стол по лезвию. После калибровки весов было легко отрезать повторяющиеся щеки шипа. Используя его в проектах, для которых он был построен, было выполнено около 500 разрезов щек менее чем за полдня. Воспроизводимость отличная, и я могу быть уверен, что размер моего шипа фиксирован во всех частях.

Все вращалось с очень небольшой вибрацией, и потребовалось очень мало регулировки и калибровки, чтобы выровнять упор и стол по лезвию. После калибровки весов было легко отрезать повторяющиеся щеки шипа. Используя его в проектах, для которых он был построен, было выполнено около 500 разрезов щек менее чем за полдня. Воспроизводимость отличная, и я могу быть уверен, что размер моего шипа фиксирован во всех частях.

Подача на складе для резки щеки шипа до плечевого среза. Трудно увидеть маленький L-образный стержень, служащий ограничителем глубины.

На данный момент я использую комбинированный диск, который изначально поставлялся с моей настольной пилой, и он работает хорошо, однако в какой-то момент я хотел бы перейти на специальный диск для продольной пилы с квадратными зубьями. Характер этих разрезов означает, что зубья лезвия режут почти перпендикулярно древесным волокнам. Надлежащее режущее лезвие лучше удаляет стружку, и я подозреваю, что режет немного лучше.

Наконец, установка связывает настольную пилу, которую в противном случае можно было бы использовать для какой-либо другой задачи.

Наконец, установка связывает настольную пилу, которую в противном случае можно было бы использовать для какой-либо другой задачи. д.

д.