Токарная обработка чугуна, обработка чугуна на токарном станке, обработка чугунов, механическая обработка чугунов, режимы резания обработки чугунов, рекомендации обработки чугуна

Главная страница » Токарная обработка чугуна

Основные сложности обработки чугунов мы уже рассмотрели в прошлой статье, где выяснилось, что разные чугуны имеют разную обрабатываемость. На обрабатываемость оказывают влияние химические, физико-механические свойства, легирующие элементы, форма графита и многое другое.

Основными сложностями являются: абразивный износ, высокая температура. Если обработка серого и ковкого чугунов в основном не вызывают проблем, то обработка остальных видов чугунов имеет сложности, поэтому к каждому чугуну необходимо подходить индивидуально.

Наиболее распространенными чугунами являются серый чугун и чугун с шаровидным графитом.

Рекомендации для токарной обработки чугуна

— При непрерывном точении необходимо применять СОЖ, для прерывистого точения СОЖ лучше не использовать.

— Выбираем пластины из прочных сплавов с толстым покрытием оксида алюминия, способных воспринимать нагрузки и абразивный износ, обеспечивая большую стойкость пластин.

— Выбираем пластины без задних углов.

— Выбираем мелкозернистый твердый сплав с высокой прочностью и износостойкостью для растачивания в тяжелых условиях.

— Выбираем кермет для чистовой обработки высокопрочного чугуна для обеспечения высокого качества поверхности, стабильной размерной стойкости и снижения сил резания.

— Выбираем кубический нитрид бора для высокоскоростной финишной обработки серого чугуна.

— Выбираем керамику с основой из чистого нитрида кремния для высокоскоростной черновой и чистовой обработки чугуна в хороших условиях, возможно применение для прерывистого резания. Такая керамика обеспечивает хорошую износостойкость при высоких температурах.

— Помним, что при обработке высокопрочного чугуна расход инструмента в три раза больше, чем при обработке серого чугуна.

— Помним, что обработка ковкого чугуна требует в три раза больше времени, т.к. требуется занижать режимы резания. Соответственно увеличивается расход инструмента. В данном чугуне графит в виде хлопьев, окружающих феррит, а также больше кремния (Si), чем в сером, что определяет повышенный износ пластин.

— В связи с тем, что при обработке разного чугуна преобладают разный характер износа: химический, адгезионный, абразивный, то и пластины выбираем под конкретный чугун.

Режимы резания при токарной обработке чугуна

На значение режимов резания чугуна оказывают влияние множество факторов: марка чугуна, жесткость технологической системы, применяемый режущий инструмент и т.д. Поэтому необходимо следовать инструкциям каталога инструментов, внимательно учитывая при этом стойкость, так как в каталогах представлены режимы резания на максимальную производительность и минимальную стойкость, что может не соответствовать вашим целям.

Необходимо начинать с небольших режимов резания и увеличивать их индивидуально для Ваших производственных условий. Но, в качестве примера, можно дать следующие режимы резания чугуна.

Похожие записи:

vys-tech.ru

Виды токарных резцов — Инструменты для металлообработки

марки и применение !

ВК-3 — (К01) Чистовое точение с малым сечением среза, окончательное нарезание резьбы, развертывание отверстий и других аналогичных видов обработки серого чугуна, цветных металлов и их сплавов и неметаллических материалов.

ВК6-6 — (М20, К20) Черновое и получерновое точение, предварительное нарезание резьбы токарными резцами, получистовое фрезирование сплошных поверхностей, рассверливание и растачивание отверстий, зенкерование серого чугуна, цветных металлов и их сплавов и неметаллических материалов.

ВК6ОМ — (М05, К05) Чистовая и получистовая обработка твердых, легированных и отбеленных чугунов, закаленных сталей и некоторых марок нержавеющих высокопрочных и жаропрочных сталей и сплавов, особенно сплавов на основе титана, вольфрама и молибдена.

ВК6М — (М10, К10) Получистовая обработка жаропрочных сталей и сплавов, нержавеющих сталей аустенитного класса, специальных твердых чугунов, закаленного чугуна, твердой бронзы, сплавов легких металлов, абразивных неметаллических материалов, пластмасс, стекла. Обработка закаленных сталей, а также сырых углеродистых и легированных сталей при тонких сечениях среза на весьма малых скоростях резания.

ВК8 — (М10, К30-К40) Черновое точение при неравномерном сечении среза и прерывистом резании, строгание, черновое фрезерование, сверление, черновое рассверливание, черновое зенкерование серого чугуна, цветных металлов и их сплавов и неметаллических материалов. Обработка коррозионно-стойких, высокопрочных и жаропрочных труднообрабатываемых сталей и сплавов, в том числе сплавов титана.

ВК10ХОМ — (М30) Точение, фрезерование, строгание сплошных поверхностей и другие подобные виды обработки стального литья, аустенитной стали, жаропрочной труднообрабатываемой стали, серого ковкого чугуна. Условия резания неблагоприятные.

Т5К10 — (Р30) Черновое точение при неравномерном сечении среза, прерывистом резании, фасонное точение, отрезка токарными резцами, чистовое строгание, чистовое фрезерование прерывистых поверхностей и другие виды обработки углеродистых и легированных сталей, преимущественно в виде поковок, штамповок и отливок.

Т14К8 — (Р20) Черновое точение при неравномерном сечении среза непрерывном резании, получистовое и чистовое точение при прерывистом резании, черновое фрезерование сплошных поверхностей, рассверливание литых и кованных отверстий, черновое зенкерование и другие подобные виды обработки углеродистых и легированных сталей.

Т15К6 — (Р10) Получерновое точение при непрерывном резании, чистовое точение при прерывистом резании, нарезание резьбы токарными резцами и вращающимися головками, получистовое и чистовое фрезирование сплошных поверхностей, рассверливание и растачивание предварительно обработанных отверстий, чистовое зенкерование, развертывание и другие аналогичные виды обработки углеродистых и легированных сталей.

Т30К4 — (Р01) Чистовое точение, растачивание, развертывание термообработанных сталей в стабильных условиях. Высокая точность обработки, хорошее качество поверхности изделия, высокие скорости резания.

ВП1255 — (Р20) Получистовое и черновое точение сталей хромоникелевых, хромомарганцевых, хромоникельмолибденовых, инструментальных легированных, быстрорежущих, хромоникельвольфрамовых. Черновое точение серых чугунов.

ВП3115 — (К10-К20) Точение, растачивание, фрезерование, сверление сталей, цветных металлов и чугунов преимущественно повышенной твердости.

ВП3325 — (К20-К30) Точение, фрезерование, строгание, сверление серого чугуна, стали низкой прочности, цветных металлов, пластмассы. Работа в неблагоприятных условиях (переменная глубина резания, прерывистая подача, удары, вибрации). Допустимы большие передние углы заточки.

www.chipmaker.ru

Выбор марок твердого сплава для различных режущих инструментов

Виды и характер обработки | Марка твердого сплава при обработке | ||||||||

угле-родис-той и леги-рован-ной стали | труд-нооб-раба-тывае-мых мате-риалов | корро-зион-но-стой-кой стали аусте-нитно-го класса | зака-лен-ной стали | тита-на и спла-вов на его осно-ве | чугуна | цвет-ных метал-лов и их спла-вов | неме-талли-чес-ких мате-риа-лов | ||

НВ 240 | НВ 400-700 | ||||||||

Черновое точение по корке и окалине при неравномерном сечении среза и прерывистом резании с ударами | Т5К10 Т5К12 ВК8 ВК8В | Т5К12 ТТ7К12 ВК8 ВК8В | Т5К12 ВК8В ВК8 | — | ВК8 ВК8В | ВК8 ВК8ВВК4 | ВК8 ВК8В | ВК4 ВК6 ВК8 | — |

Черновое точение по корке при неравномерном сечении среза и непрерывном резании | Т14К8 Т5К10 | ВК4 ВК8 ВК8В | ВК4 ВК8 | ВК4 | ВК4 ВК8 ВК6 | ВК6М ВК4 | ВК4 ВК6 | ||

Черновое точение по корке при относительно равномерном сечении среза и непрерывном резании | Т15К6 Т14К8 | Т5К10 ВК4 ВК8 | ВК6М ВК4 | ВК8 | ВК4 ВК8 | ВК6М ВК3 | ВК3 ВК3М ВК4 | ВК4 | |

Получистовое и чистовое точение при прерывистом резании | Т15К6 Т14К8 Т5К10 | ВК4 ВК8 ВК8В | ВК4 ВК8 | Т5К10 ВК4 ВК8 | ВК4 | ВК4 ВК6 ВК8 | ВК6М | ВК3 ВК3М ВК4 | |

Точное точение при прерывистом резании | Т30К4 Т15К6 | — | ВК6М | Т14К8 Т5К10 ВК4 | ВК4 | ВК3 ВК3М ВК4 | ВК6М ВК3 | ВК3 ВК3М ВК4 | ВК3 ВК3М ВК4 |

Точное точение при непрерывном резании | Т30К4 | ВК6М ВКЗМ | Т30К4 Т15К6 ВК6М ВК3М | ВК4 ВК6М ВК3М | ВК3 ВК3М | ВК6М ВК3М ВК3 | ВК3 ВК3М | ||

Отрезка и прорезка канавок | Т15К6 Т14К8 Т5К10 | ВК4 ВК8 ВК8В | ВК6М ВК4 | ВК6М ВК4 ВК3М | ВК4 ВК8 | ВК4 ВК6 ВК8 | ВК6М ВК3 | ВК3 ВК3М ВК4 | ВК3 ВК3М ВК4 |

Предварительное нарезание резьбы | Т15К6 Т14К8 | Т15К6 Т14К8 ВК4 | ВК6М ВК4 | ВК4 ВК6М ВК3М | ВК3 ВК3М ВК4 | ВК6М ВК3М ВК3 | ВК4 ВК6 ВК6М | ВК3 ВК3М ВК4 | |

Продолжение таблицы

Виды и характер обработки | Марка твердого сплава при обработке | ||||||||

угле-родис-той и леги-рован-ной стали | труд-нооб-раба-тывае-мых мате-риалов | корро-зион-но-стой-кой стали аусте-нитно-го класса | зака-лен-ной стали | титана и спла-вов на его осно-ве | чугуна | цвет-ных метал-лов и их спла-вов | неме-талли-чес-ких мате-риа-лов | ||

НВ 240 | НВ 400-700 | ||||||||

Окончательное нарезание резьбы | Т30К4 Т15К6 | Т30К4 Т15К6 В14К8 | ВК6М ВК3М | ВК6М ВК4 ВК3М | ВК4 ВК6М ВК3М | ВК3 ВК3М ВК4 | ВК6М ВК3М ВК3 | ВК3 ВК3М | ВК3 ВК3М |

Строгание и долбление черновое | Т15К12В ВК8В ВК15 | Т5К12 | Т15К12 ВК8 BK15 | — | ВК8 ВК8В | — | ВК8 ВК8В | ВК4 ВК6 ВК8 | |

Строгание и долбление получистовое и чистовое | Т5К10 T5KI2B ВК8 ВК8В | ТТ7К12 | Т5К12 ВК8В BK15 | — | ВК4 ВК6 ВК8 | ВК4 ВК6 | |||

Черновое фрезерование | Т15К6 Т14К8 Т5К10 | Т5К10 ВК4 ВК8 | Т5К12 Т5К10 Т14К8 | ВК4 ВК8 | ВК4 ВК6 ВК8 | ВКЗ ВК4 | |||

Получистовое и чистовое фрезерование | Т30К4 Т15К6 Т14К8 | Т15К6 Т14К8 Т5К10 | Т15К6 Т14К8 | ВК6 ВК4 | ВК6М | ВК3 ВК3М ВК4 | ВК3 ВК3М | ||

Сверление неглубоких (нормальных) отверстий | Т5К10 Т5К12В ВК8 ВК8В | Т5К12В ТТ7К12 ВК8В ВК8 | Т5К12В ВК8В ВК8 | ВК8 ВК8В | ВК4 ВК6 ВК8 | ВК8 ВК8В | ВК4 ВК6 ВК8 | ВК3 ВК4 | |

Сверление глубоких отверстий | Т15К6 Т14К8 Т5К10 Т5К12В ВК8 | — | |||||||

Кольцевое сверление глубоких отверстий | Т15К6 Т14К8 Т5К10 | — | |||||||

Рассверливание неглубоких (нормальных) предварительно просверленных отверстий | Т14К8 T5KI0 Т15К6 | ВК4 ВК8 | ВК8 | Т14К8 Т5К10 ВК8 | Т14К8 Т5К10 ВК8 | ВК4 ВК8 | ВК3 ВК3М ВК4 | ВК6М ВК3 ВК4 ВК3М | ВК3 ВК3М |

Рассверливание неглубоких (нормальных) отверстий в литых, кованых или штампованных деталях | Т5К10 Т5К12 ВК8 ВК8В | Т5К12 ТТ7К12 ВК8 ВК8В | Т5К12 ВК8В ВК8 | — | — | ВК4 ВК6 ВК8 | — | — | ВК4 ВК6 ВК8 |

Окончание таблицы

Виды и характер обработки | Марка твердого сплава при обработке | ||||||||

угле-родис-той и леги-рован-ной стали | труд-нооб-раба-тывае-мых мате-риалов | корро-зион-но-стой-кой стали аусте-нитно-го класса | зака-лен-ной стали | титана и спла-вов на его осно-ве | чугуна | цвет-ных метал-лов и их спла-вов | неме-талли-чес-ких мате-риа-лов | ||

НВ 240 | НВ 400-700 | ||||||||

Рассверливание глубоких предварительно просвер-ленных отверстий | Т15К6 Т14К8 | ВК4 ВК8 | Т14К8 Т5К10 ВК8 | — | ВК3 ВК3М ВК4 | ВК6М ВК4 | ВК3 ВК3М ВК4 | ||

Рассверливание глубоких отверстий в литых, кованных и штампованных деталях, а также отверстий с неравномерным припуском на обработку и прерывистым резанием | Т5К10 Т5К12 ВК8 ВК8В | Т5К12 ТТ7К12 ВК8 ВК8В | Т5К12 ВК8 ВК4 | — | — | ВК4 ВК8 ВК8М | — | ВК4 ВК8 ВК8М | — |

Черновое зенкерование | Т15К6 Т14К8 Т5К10 Т5К12 ВК8 | Т5К10 ВК4 ВК8 | ВК6М ВК4 | — | ВК4 ВК8 | ВК4 ВК6 ВК8 | ВК6М | ВК4 ВК6 ВК8 | ВК4 ВК6 |

Получистовое и чистовое зенкерование | Т30К4 Т15К6 Т14К8 | Т15К6 Т14К8 Т5К10 ВК6М | ВК6М | — | ВК4 ВК8 | ВК3 ВК3М ВК4 | ВК4 | ВК3 ВК3М ВК4 | |

Предварительное и окончательное развертывание | Т30К4 Т15К6 | Т30К4 Т15К6 ВК6М ВК3М | ВК6М ВК4 | Т30К4 ВК3М ВК6М | ВК4 ВК6М ВК3М | ВК3 ВК3М ВК6М | ВК6М ВК3М | ||

Практическая часть

Пример 1. Выбрать материал режущей пластины токарного проходного резца, предназначенного для черновой обработки отливки из серого чугуна твердостью 220 НВ по корке при неравномерном припуске и прерывистом резании.

Р е ш е н и е.

Для обработки заготовок из чугуна рекомендуется твердый сплав вольфрамовой группы (ВК). Важнейшим требованием к материалу режущей части резца для черновой обработки, т. е. для работы с большими нагрузками на инструмент, является обеспечение прочности. Для черновой обработки по корке при неравномерном припуске и прерывистом резании согласно табл. 2 или в справочнике [1] рекомендуется твердый сплав ВК8 [1, табл. 3, с. 116]. Сплав этой марки содержит 8 % Со и является достаточно прочным.

Пример 2. Выбрать материал режущей пластины резца, предназначенного для предварительного нарезания резьбы на заготовке из стали 40Х.

Р е ш е н и е.

Для обработки заготовок из сталей рекомендуется твердый сплав титановольфрамовой группы (ТК). Для предварительного нарезания резьбы согласно табл. 2 или в справочнике [1] рекомендуются твердые сплавы Т15К6 и Т14К8 [1, табл. 3, с. 117], так как в этом случае осуществляется резание по предварительно обработанной поверхности без ударных нагрузок. Принимаем сплав TI5K6.

Задача 1. Выбрать материал режущей пластины резца для заданных условий обработки. Обосновать выбор материала (табл. 3).

Таблица 3

studfiles.net

Токарные резцы

Важнейшим условием хорошей работы станка является правильный выбор режущего инструмента — токарного резца — и придание ему надлежащей формы, иначе говоря — правильная заточка его. Употребление резца неподходящей для данной работы формы, а тем более — тупого или неправильно заточенного, влечет за собой в лучшем случае непроизводительную потерю времени, а зачастую и поломку резца или брак обрабатываемого изделия. Это верно в отношении не только токарных резцов, но всех режущих инструментов вообще. Поэтому, приступая к работе на станке, необходимо иметь совершенно ясное представление об основных условиях успешной работы инструмента, а также о том, как и какие грани его надо затачивать.

1. Токарные резцы. Основы процесса резания металлов

Условия высокой производительности механического режущего инструмента

Действие режущих инструментов, применяемых на станках по металлу, в частности — токарных резцов, зависит от трех главных условий: 1) от устойчивости обрабатываемого изделия, т.-е. от прочности материала его и способа закрепления его на станке; 2) от прочности инструмента, иначе говоря, от размеров его и способа закрепления; 3) от формы режущей части инструмента.

Надлежащая устойчивость и прочность станка также, конечно, необходимы.

Работающему на станке обычно приходится самому затачивать и устанавливать требуемые для работы резцы, а потому он должен быть хорошо знаком с требованиями, предъявляемыми к ним.

Токарные резцы

Кованные токарные резцы

- Подрезной резец (на рисунке — правый) применяется для торцовой (лобовой) обточки. Имеет боковой и передний зазор. Режущее ребро затачивается под таким углом, чтобы резец не задевал заднего центра станка при приближении к центру обтачиваемой поверхности. Резец имеет лишь поперечный уклон. Продольного уклона нет.

- Остроносый резец (на рис.— правый) в настоящее время применяется редко, так как вытеснен «нормальными» резцами Тэйлора.

- Изогнутый остроносый резец (на рис.— левый). Концы резцов большинства типов часто отгибаются вправо или влево. Для некоторых работ, напр., для обработки заплечиков, это представляет удобство.

- Нормальный проходной резец. Этот тип резца выработан Тэйлором в результате многолетних опытов, показавших, что такая форма резца является наиболее выгодной для обточки. Средний продольный уклон 8°, средний поперечный уклон 14°. В дальнейшем этот резец для краткости называется „нормальным».

- Отрезной резец. Подробно рассмотрен в §§ 147 и 148.

- Круглоносый резец. Режущее ребро закруглено по произвольному радиусу, что отличает его от нормального резца. Применяется для проточки полукруглых канавок, галтелей (выкружек), заплечиков и т. под.

- Резец для латуни. Затачивается, как резец типа 6, носок которого закруглен по малому радиусу. Не имеет ни продольного, ни поперечного уклона, во избежание врезания резца в мягкую латунь.

- Широкий отделочный резец. Очень полезен для выверки передних центров и обточки коротких конусов. Применяется часто при крупной подаче для снятия самой тонкой чистовой стружки с чугуна. Продольного уклона не имеет.

- Пружинный резец. Для обточки широких заплечиков и др. фасонных работ, где требуется снимать широкую стружку, а также для чистовой отделки чугуна и стали (с водой) Когда этот резец пружинит, режущее ребро его отходит от обрабатываемой поверхности.

- Плоский (тупоносый) резец. Очень удобен для лобовой обточки торцов большого диаметра, когда требуется снять много металла. Подача от окружности к центру. Применяется также для чистовой обработки стали, при крупной подаче и малой глубине резания («тонкой стружке»). Для самой чистой отделки — охлаждение водой с содой. Имеет только продольный уклон, поперечного нет. Боковой зазор — с обеих сторон, следовательно, может работать как правый и как левый резец.

- Центровочный резец (резец-сверло). Затачивается под углом 120°— соответственно углу вершины спирального сверла. Работает аналогично перке. Зазор обоих режущих ребер направлен в противоположные стороны. Применяется для наметки центра отверстий, которые должны быть просверлены спиральным сверлом.

- Резец для нарезки винтовой резьбы. Носок его затачивается точно по профилю резьбы. Подробно — см. гл. 16,

- Резец для расточки. См. § 162.

Токарный станок применяется для весьма разнообразных работ — для обточки, нарезки резьбы, расточки отверстий и т. д., причем для каждой операции требуются резцы особой формы. На фиг. 62 изображены различные типы кованных токарных резцов. Впрочем, в последнее время они постепенно вытесняются более экономичными резцами небольших размеров, вставляемыми в специальные державки (см. фиг. 66).

Основные принципы, лежащие в основе выбора углов заточки резца, углов зазора и пр., изложенные в дальнейших- параграфах, являются общими для всех режущих по металлу инструментов. Тот, кто знает, почему токарный резец затачивают так, а не иначе, знает, почему выбирают определенные углы уклона и т. д., и умеет держать резец во время заточки на шлифовальном круге, быстро научится правильно затачивать и другие инструменты и поймет, какую форму они должны иметь.

Материал, из которого изготовляются резцы, должен быть достаточно тверд и вязок, чтобы противостоять усилиям, действующим на резец во время резания. Поэтому режущий инструмент по металлу изготовляют из стали, закаливают и затем отпускают.

Угол заострения резца

Действие каждого режущего инструмента аналогично действию клина, который раздвигает частицы материала. По отношению к резцам угол клина, образуемого его гранями, называется углом заострения резца или, короче, — углом резца (см. фиг. 63).

Чем тверже обрабатываемый материал, тем прочнее должно быть лезвие резца, т.-е. тем больше должен быть угол его заострения. Угол резца, подходящий для дерева, не годится для обработки железа или стали, так как величина его скоро изменится вследствие того, что режущее ребро закруглится («сдаст») под действием большого сопротивления металла резанию. Для резцов по металлу угол заострения делается от 60° до 80°, в зависимости от твердости обрабатываемого металла.

Углы зазора

Действие резца, снимающего с металла стружку, похоже на действие ножа, которым снимают кожуру с яблока. Снимаемая стружка трется об одну из граней, образующих клин, между тем как другая грань не должна касаться изделия и поэтому составляет с ним некоторый небольшой угол, т. наз. угол бокового зазора (фиг. 63). Этот угол не должен быть, вообще говоря, больше 6°, так как при увеличении его уменьшается угол резца, следовательно, резец придется чаще затачивать.

Действие силы сопротивления резанию на токарный резец направлено по касательной к окружности обтачиваемого изделия в точке соприкосновения резца с изделием (см. фиг. 64). Так как вершина — т. наз. носок — резца обычно устанавливается на высоте линии центров или несколько выше ее, то для того, чтобы не было трения между изделием и передней гранью резца, этой грани дают некоторый уклон. Угол между передней гранью и направлением резания называется углом переднего зазора или, короче, углом зазора. Обычная величина его—около 10°. Впрочем, она зависит от высоты закрепления резца в суппорте.

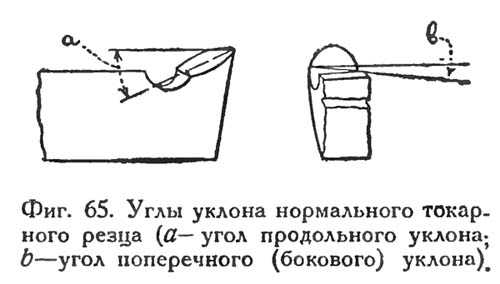

Углы уклона режущей грани

Для того, чтобы получить требуемый угол заострения, необходимо сточить верхнюю (режущую) грань резца так, чтобы она имела одновременно продольный уклон — от режущего ребра назад — и боковой уклон — от режущего ребра в сторону, противоположную подаче. Иначе угол заострения резца получится недостаточно острым. Уклон от носка резца назад называется углом продольного уклона режущей грани, а боковой уклон — углом поперечного уклона ее (фиг. 65). Величина этих углов зависит, естественно, от того, какой угол заострения требуется, так как чем больше уклон, тем меньше угол резца, т.-е. тем острее режущий клин, образуемый его гранями. Для обточки чугуна и инструментальной углеродистой стали угол резца должен составлять в среднем около 70°, для мягкой поделочной стали — 60°. При заточке резца сначала снимают угол зазора, затем углы уклона, с таким расчетом, чтобы получить требуемый для обработки материала угол заострения.

По сравнению с сталью латунь является металлом мягким и поэтому для обработки ее не требовалась бы придавать резцу такой же большой угол заострения, как резцу по стали. Однако, в действительности на резцах по латуни обычно углов уклона не затачивают, так как острые резцы имеют стремление «въедаться», т.-е. углубляться в мягкий материал.

Державки для резцов

Резцы из быстрорежущей стали работают примерно вдвое производительнее резцов из углеродистой инструментальной стали. Поэтому в последнее время токарные резцы, а также и другие режущие инструменты для обработки Металлов, изготовляют преимущественно из быстрорежущей стали. Так как она значительно дороже углеродистой, то широкое распространение получили различные державки, в которых надежно закрепляется небольшой кусок быстрорежущей стали, заточенный соответствующим образом. При этом получается экономия не только на стоимости стали, но и на расходах по отковке резцов.

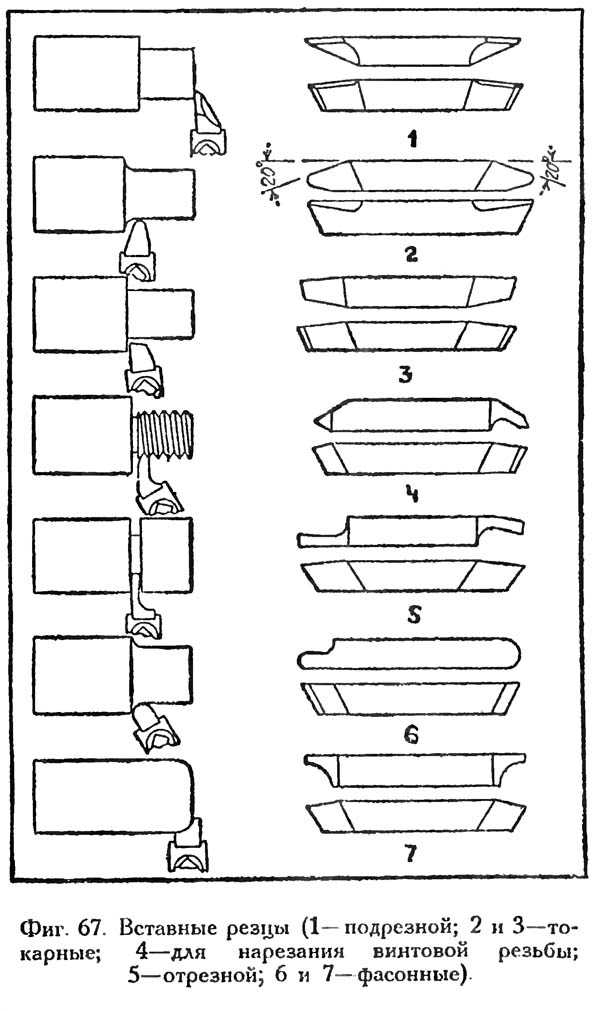

На фиг. 66 показано несколько распространенных типов державок для резцов. На фиг. 67 представлены справа — вставные токарные резачки (пластины) из быстрорежущей стали, заточенные для разных работ, слева — работа этих резачков, закрепленных в державки.

Заточка резцов

Правильно заточенный резец при работе в нормальных условиях остается острым в течение довольно долгого времени. Как только он обнаружит признаки затупления, необходимо немедленно переточить его, иначе пострадает не только резец, но и обрабатываемое им изделие. Тупой резец не столько режет металл, сколько вырывает частицы его, поэтому обрабатываемая поверхность не может получиться гладкой. Одним из основных факторов производительной работы станка является остро заточенный резец.

Нужно помнить, что неправильная заточка резцов ложится тяжелым бременем на стоимость изделий уже одной только стоимостью излишне сношенного материала резцов и точильных кругов. Где надо затачивать резец — сверху, спереди, сбоку или со всех сторон понемногу? Дать определенные правила на этот счет нельзя, и при заточке резца следует исходить из того, для какой работы он предназначается. Способ заточки в большой степени зависит и от того, сколько времени должен работать резец без переточки и сколько времени всего он должен служить.

Затачивая резец из углеродистой стали, не следует слишком сильно прижимать его к точильному кругу, так как иначе режущее ребро нагреется (обычно оно принимает при этом синий цвет) и отпустится, т.-е. пропадет его закалка. Предпочтительнее пользоваться мокрым точилом. Резцы быстрорежущей стали теряют закалку не так легко, но иногда, при недостаточном количестве воды на поверхности их появляются трещины. Поэтому, во-первых, не надо жалеть воды, во-вторых — не следует чересчур сильно нажимать на резец во время заточки.

Не держите резец на одном месте, перемещайте его так, чтобы он прижимался к разным местам цилиндрической поверхности круга. При этом резец надо постепенно поворачивать, как показано на фиг. 68, т.-е., чтобы он принимал последовательно положения a, b, c.

Малые резцы не следует затачивать в державках, потому что, во-первых, это неудобно, во-вторых, можно одновременно сточить и конец державки. На фиг. 69 показано, как надо держать такие резцы во время заточки.

Начинающему рекомендуется попрактиковаться сначала на маленьких кусках простой поделочной стали подходящей формы и только потом перейти к заточке вставных резцов быстрорежущей стали. Вначале получение заточкой правильного заднего угла на таком резце представляет некоторые затруднения, так как для работы резец вставляется в державку под известным углом. Поэтому в первое время, пока нет навыка, лучше всего пользоваться шаблоном. В тех случаях, когда требуется получить задний угол в 10°, удобно пользоваться шаблоном для токарных центров (см. фиг. 85), угол которого 60°, так как в большинстве державок резец закрепляется так, что верхняя грань его составляет 20° с горизонталью (фиг. 70). Если угол резца отличается от 60°, нетрудно вырезать соответствующий шаблон из куска листового металла.

Чего не следует делать при заточке резца

- Не затачивайте резец наугад; отдавайте себе отчет в том, где и сколько металла надо снять.

- Держите резец крепко и уверенно.

- Не прижимайте резец к кругу с левой руки; держите его надлежащим образом, это и легче всего.

- Не жалейте воды.

- Не держите резец все время на одном месте шлифовального круга, иначе вы прорежете канавку на нем.

- Не пользуйтесь, если это возможно, таким кругом, который потерял правильную цилиндрическую форму или поверхность которого сильно выщерблена.

- Не затачивайте резец на торцевой поверхности круга, если в этом нет необходимости: когда понадобится точить на торце, его поверхность будет уже не плоской, а исцарапанной вами или кем-нибудь другим.

- Не опирайте вставные резачки на подручник: держите их в левой руке и на подручник опирайтесь рукой.

- Не отодвигайте подручник дальше, чем на 1,5—2 мм от шлифовального круга.

- Не закругляйте вершину резца для нарезания резьбы и не превращайте, наоборот, резец с закругленным носком в резец для нарезки резьбы: это напрасная трата материала и времени.

2. Скорость резания, скорость подачи и глубина резания

Определения скорости резания, скорости подачи и толщины стружки

Скорость резания всякой операции, состоящей в снятии стружки или в разрезании металла, выражается в метрах в минуту или миллиметрах в секунду. Для токарных станков скорость резания равна длине, проходимой цилиндрической (при цилиндрической обточке) или торцевой (при лобовой обточке) поверхностью изделия в единицу времени по лезвию резца. Если бы можно было точно измерить длину стружки, снятой резцом в течение минуты (или секунды), она представила бы скорость резания.

Скоростью подачи или просто подачей (питанием) при обточке называется величина перемещения резца вдоль обрабатываемого предмета за один оборот последнего. Если, например, при обточке вала подача составляет 0,5 мм, то это значит, что когда изделие сделает 100 оборотов, суппорт передвинется на 0,5 х 100 = 50 мм. Часто употребляют выражения: «большая» или «крупная» подача, „малая» или „тонкая» подача. Эти выражения имеют смысл только в том случае, когда говорят о станках приблизительно одинаковой мощности. Понятно, что одна и та же подача может быть „малой» для крупного станка и „большой» для станка малой мощности.

Глубиной резания называется толщина слоя металла, снимаемого резцом; так называют иногда и толщину снимаемой стружки, хотя эти величины не вполне одинаковы вследствие деформирования металла при резании. Положим, например, что требуется стальную болванку диаметром 50 мм обточить на токарном станке до диаметра 47 мм с одного прохода. Ясно, что глубина резания должна быть (50 — 47) /2 = 1,5 мм.

Элемент времени

Одним из основных факторов, определяющих производительность машины или мастерской, является время. От скорости, с которой металл снимается с изделия, зависит время полной обработки его. Количество снимаемой стружки зависит, в свою очередь, от трех элементов — глубины резания, величины подачи и скорости резания. Рассмотрим для примера токарную работу.

- Предположим, что требуется уменьшить диаметр изделия с 50 мм до 47 мм, т.-е. глубина резания должна быть 1,5 мм. Если резец может взять такую стружку с одного прохода, то нет никакого смысла делать два прохода, снимая стружку в 0,75 мм, так как при этом обточка потребовала бы вдвое больше времени. Следовательно, первым фактором производительности является глубина резания.

- Если при одном обороте изделия резец подается на 0,4 мм, в то время, как можно было бы сообщить ему подачу в 0,8 мм, то для прохода определенной длины потребуется вдвое большее число оборотов изделия, иначе говоря, при прочих равных условиях, вдвое больше времени. Таким образом, величина подачи является вторым фактором, влияющим на скорость обработки.

- Пусть диаметр изделия 50 мм и число оборотов его 65 в минуту. Скорость резания составляет очевидно: π ✖ 0,050 ✖ 65 = 10 метр в минуту. Если резец может работать (без ненормально частой переточки) со скоростью резания 20 метр/мин, то неэкономично давать шпинделю станка только 65 об мин. Следовательно, третьим фактором производительности является скорость резания.

Задача производительной и экономичной работы мастерской сводится, поэтому, к умелому подбору скорости резания, величины подачи и глубины резания для каждой работы и к выбору соответствующего станка. Удачный подбор этих элементов требует большого опыта. Проще находить их при помощи подсчета по известным формулам.

Выбор скорости резания и величины подачи

Надлежащие подача и глубина резания определяются таким большим числом условий, что дать твердые правила для выбора их невозможно. Форма резца, способ закрепления его, сорт стали, из которой он сделан; род обрабатываемого материала — сталь машиноподелочная (конструкционная) или инструментальная, латунь или чугун; форма изделия и способность его сопротивляться давлению резца; род обработки (черновая или чистовая), все эти обстоятельства приходится учитывать при назначении глубины резания и величины подачи.

Точно также целый ряд условий определяет необходимую скорость резания, и нет возможности составить такую таблицу, которая охватывала бы все случаи обработки. Однако, для разных металлов существуют определенные, твердо установленные опытом средние, значения скоростей резания.

Средние значения скорости резания для резцов углеродистой стали:

- Отожженная инструментальная сталь — 7,5 метр/мин

- Поделочная сталь и железо — 10.5 метр/мин

- Чугун — 12 метр/мин

- Латунь — 30 метр/мин

Скорости резания для резцов из быстрорежущей стали — по крайней мере в два раза больше.

Не следует смешивать скорость резания с числом оборотов в минуту. Скорость резания при обточке выражается формулой:

V = π Dn

где V — скорость в метрах в минуту

D — диаметр изделия в метрах

п — число оборотов в минуту

Скорость в миллиметрах в секунду v:

v = πdn /60

где d — диаметр изделия в миллиметрах

п — число оборотов его в минуту

Из этих формул ясно, что для данной скорости резания число оборотов обратно пропорционально диаметру изделия.

Очевидно, число оборотов вычисляется по одной из приведенных формул:

n = V / πD или n = 60 v / πd

где буквы имеют только что указанные значения.

Так, например, если требуется обточить латунный валик диаметром 120 мм, то выбирая скорость резания по приведенной таблице V = 30 метр /мин, получим:

n = V / πD = 30 / π 0,120 = 80 об/мин

Определение числа оборотов обычно производят только начинающие токаря. Со временем вырабатывается профессиональное чутье, позволяющее давать станку нужную скорость, почти не думая об этом.

В современных научно-организованных заводах скорость резания или число оборотов станка назначается мастером, получающим соответствующие указания от нормировочного бюро завода.

Генри Д. Бэргард Слесарное дело. Токарные станки, Книга, 1930, Москва. (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919) (Книга переиздана в 2015 году издательством Andesite Press)

Полезные ссылки по теме — Дополнительная информация

stanki-katalog.ru

Скорость резания (м/мин) при черновом обтачивании серого чугуна твердосплавными резцами

При работе по корке табличные значения скорости резания умножить на коэффициент 0,8. Значение скорости даны для резцов с главным углом в плане φ=45°; период стойкости принят равным 60мин; φ’>0. Твердость обрабатываемого материала — НВ 180…200. Для других условий работы табличное значение скорости резания умножить на поправочные коэффициенты К1. Скорость резания при чистовом обтачивании серого чугуна твердосплавными резцами

Значение скорости резания даны для резцов с главным углом в плане φ=45°; φ’>0; период стойкости принят равным 60мин. Твердость обрабатываемого материала — НВ 180…200. Для иных условий работы табличные значения скорости умножить на поправочные коэффициенты К1 приведенные ниже. Скорости резания (м/мин) при отрезании стали, чугуна и алюминиевых сплавов твердосплавными резцами

В таблице даны скорости резания при обработке стали резцами с пластинками марки Т5К10 (при использовании Т15К6 умножить на коэффициент 1,54), а так же для чугуна и алюминиевых сплавов твердосплавными пластинками марки ВК8 умножить табличное значение скорости на 0,89. Скорость резания (м/мин) при обтачивании конструкционных сталей минералокерамическими резцами

Скорости резания даны для главного угла в плане φ=45°; для φ=60° табличное значение умножить на 0,8 , для φ=90° — на 0,7. Период стойкости резца принят равным 60мин. Для измененных условий обработки скорость резания определять с учетом поправочных коэффициентов υ=υтабл.К1К2. Коэффициенты К1 и К2 приведены в таблице ниже. Поправочные коэффициенты к скорости резания при обработке стали минералокерамическими резцами

Скорость резания (м/мин) при обтачивании серого чугуна минералокерамическими резцами

Скорости резания даны для периода стойкости резца, равного 60мин, и главного угла в плане φ=45° (при φ=60° табличное значение скорости умножить на 0,7; при φ=90°- на 0,8). При работе по корке табличное значение скорости умножить на 0,6. Для других условий обработки скорость резания определять по формуле υ=υтабл.К1К2; значения коэффициентов К1 и К2 приведены ниже в таблице. Поправочные коэффициенты к скорости резания при обработке серого чугуна минералокерамическими резцами

| |||||||

www.tokar-work.ru

Особенности обработки чугунных деталей | ЗМК

- Главная

- Продукция

- Монтаж металлоконструкций

- Металлоконструкции

- Строительные металлоконструкции

- Мачты осветительные

- Быстровозводимые здания

- Прожекторные мачты и молниеотводы

- Прожекторные мачты и молниеотводы по серии 3.407-172

- Железобетонный молниеотвод МЖ-24,3

- Железобетонный молниеотвод МЖ-27,0

- Стальной молниеотвод МС-31,7

- Железобетонный молниеотвод МЖ-30,6

- Стальной молниеотвод МС-37,0

- Прожекторная мачта ПМЖ-19,3

- Стальной молниеотвод МС-40,2

- Прожекторная мачта ПМЖ-16,6

- Прожекторная мачта ПМЖ-19,3Б

- Ж/бет. прожекторная мачта ПМЖ-22,8Б

- Прожекторная мачта ПМЖ-22,8;22,8А

- Стальная прожекторная мачта ПМС-24,0;24,0А

- Стальная прожекторная мачта ПМС-24,0Б

- Стальная прожекторная мачта ПМС-29,3;29,3А

- Стальная прожекторная мачта ПМС-29,3Б

- Стальная прожекторная мачта ПМС-32,5Б

- Прожекторная мачта ПМС-32,5;32,5А

- Стальной молниеотвод МС-26,2

- Стальной молниеотвод МС-33,2

- Железобетонная прожекторная мачта ПМЖ-22,8

- Стальная прожекторная мачта ПМС-18,4

- Стальная прожекторная мачта ПМС-25,5

- Стальная прожекторная мачта ПМС-30,5

- Молниеотводы Шифр А31-95

- Прожекторные мачты и молниеотводы по серии 3.407-172

- Мачты сотовой связи

- Дымовые трубы

- Металлические фермы

- Металлические арки

- Металлические рамы для дорожного строительства

- Опоры дорожных знаков

- Эстакады для трубопроводов и кабелей

- Фундаменты

- Изделия из нержавейки

- Лестницы и площадки

- Металлические ограждения и заборы

- Серия 3.017-3 ограждения площадок и участков

- Серия 3.017-1 Oграждения площадок и участков

- Панели ПМ1, ПМ2, ПМ3

- Панели ПМ4, ПМ5

- Панели ПМ6, ПМ7, ПМ8

- Столб СМ1А

- Столбы СМ3А;3Б;3В

- Столбы СМ4А;4Б;СМ4В

- Столбы СМ2Б, СМ2В

- Столб СМ5В

- Рамки РМ1, РМ2, РМ3

- Рамки РМ4, РМ6, РМ8

- Рамки РМ5, РМ7, РМ9

- Рамка РМ10

- Рамка РМ11

- Элементы МС2,МС3,МС4

- Элемент МС13

- Элемент МС15

- Элемент МС16

- Элементы МС17-МС19

- Элемент МС20 (МС20 )

- Элемент МС21

- Элемент МС22

- Элемент МС23

- Элемент МС24

- Элемент МС25

- Элемент МС26

- Элемент МС27

- Элементы МС28;29;30;36

- Элемент МС31

- Элемент МС32

- Элемент МС34 (МС34 )

- Серия 3.017-3 вып.8. Ворота откатные металлические

- Ворота трансформаторных подстанций. Серия 3.4079-133

- Трубошпунт

- Подкрановые балки

- Мостовые конструкции

- Опорные части мостов

- Опора ПП

- Опора ПН

- Опора Т1Н

- Опорная часть Т1П-МА, МБ

- Опорная часть Т1Н-МА, МБ

- Опорная часть Т1НЛ — С, М

- Опорная часть Т2Н; Т2Н-С

- Опорная часть Т1ПЛ; Т1ПЛ-С,М

- Опорная часть Т2П, Т2П-С

- Опорная часть Т2Н-МА, МБ

- Опорная часть Т2ПЛ, Т2ПЛ-С

- Опорная часть СНЛ, СНЛ-М, СНЛ-С

- Опорная часть секторная подвижная литая СПЛ, СПЛ-М,С

- Опорная часть секторная, неподвижная СН, СН-С

- Опорная часть секторная подвижная сварная СП, СП-С

- Фартук вдоль моста

- Шифр 2120 РЧ выпуск 1 часть 1

- Пролетные строения для ж/д мостов серия 3.501.1-175.93

- Серия 3.503.1-103 Стаканные опорные части

- Деформационные швы Серия 3.503-50 выпуск 8

- Пролетные строения Серия 3.503-50 вып.15

- Мостовые инвентарные конструкции

- Инвентарные подмости ИПРС

- Опалубка мостовая металлическая

- Стаканные опорные части автодорожных мостов

- Специальные временные сооружения и устройства (СВСиУ)

- Радиусная опалубка стоек мостовых опор

- Цельнометаллическая опалубка мостовых опор

- Опорные части мостов

- Геодезические знаки

- Забивные стальные сваи

- Противопожарные двери

- Ковши для элеваторов

- Швартовые тумбы

- Металлоконструкции для РЖД

- Контррельсовый узел

- Анкерная оттяжка тип АК-1

- Анкерная оттяжка тип А-2, Б-2, АП-2, БП-2

- Анкерная оттяжка тип АК-2, БК-2

- Консоль изолированная горизонтальная ИГ

- Консоль изолированная горизонтальная с подкосом ИГП

- Консоль изолированная наклонная

- Консоль неизолированная швелерная

- Узел компенсированной анкеровки контактной подвески переменного тока

- Узел полукомпенсированной анкеровки контактной подвески переменного тока на ж/б опоре

- Консоль изолированная горизонтальная средней анкеровки ИГС

- Консоль изолированная наклонная ИН

- Узел жесткой анкеровки контактной подвески переменного тока на ж/б опоре

- Узел крепления консолей на промежуточных опорах на удлинителях

- Фиксатор Ш-1

- Фиксатор анкеруемой ветви типа ФА-25

- Фиксатор сочлененный прямой тип ФП-25

- Фиксатор сочлененный обратный типа ФО-25

- Фиксатор сочлененный воздушных стрелок тип ФКС-25

- Ограничитель подъема дополнительных фиксаторов

- Кронштейн фиксаторный

- Стойка фиксаторная изогнутая

- Фиксатор дополнительный КС-109

- Фиксатор сочлененный обратный ФОИ-25

- Стойка дополнительного фиксатора КМ-117

- Фиксатор сочлененный прямой ФПТ

- Фиксатор анкеруемой ветви ФПА

- Фиксатор сочлененный обратный ФПО

- Фиксатор сочлененный прямой ФП-25

- Фиксатор сочлененный обратный ФО-25

- Кронштейн ограничителя грузов

- Кронштейн типа КФ-5

- Кронштейн типа КФ-6,5

- Кронштейн типа КФУ-5

- Кронштейн типа КФД

- Кронштейн типа КФДС

- Кронштейн типа КФПУ-50

- Кронштейн типа КФПУ-63

- Кронштейн типа А-III

- Кронштейн типа А-IV

- Кронштейн фидерный ТФ3

- Кронштейн фидерный ТФ2

- Кронштейн фидерный ТФ1

- Кронштейн фидерный ТН-1

- Кронштейн фидерный ТВ-1

- Траверса переходных опор

- Металлоконструкция рогового разрядника на ж.б. опоре

- Металлоконструкция рогового разрядника для установки на ригеле жесткой поперечины

- Металлоконструкция ограничителя перенапряжения на ж.б. опоре

- Установка разъединителя на ж.б. опоре

- Установка разъединителя для ДПР с моторным приводом на ж.б. опоре

- Узел крепления кронштейна КС-141

- Хомут для крепления кронштейнов КМ-131

- Хомут нижнего фиксирующего троса КС-132

- Хомут для подвешивания троса КС-133

- Узел крепления пяты консоли КС-139

- Узел крепления тяги консоли КС-140

- Хомут верхний КМ-129

- Хомут нижний КМ-130

- Роговый разрядник постоянного тока РР-1

- Оголовок ОГ-1 жестких перекладин

- Надставка Т-образная тип II жестких перекладин

- Подвес треугольный жесткой перекладины

- Ригель 30,260 м

- Ригель 34,010 м

- Ригель 39,165

- Ригель 44,165

- Ригель 44,165 м

- Швартовно-причальное оборудование для портов

- Судовое оборудование

- Металлические понтоны

- Цепи конвейерные

- Металлоконструкции кранов

- Навигационные знаки

- Дорожные металлоконструкции

- Изготовление металлических каркасов

- Технологические металлоконструкции

- Газоходы

- Циклоны ЦН-15

- Циклоны

- Пылеуловители (циклоны)

- Пылеуловитель ВЗП-300 серия 5.904-77.94

- Пылеуловитель ВЗП-200 серия 5.904-77.94

- Пылеуловитель ВЗП-400 серия 5.904-77.94

- Пылеуловитель ВЗП-450 серия 5.904-77.94

- Пылеуловитель ВЗП-500 серия 5.904-77.94

- Пылеуловитель ВЗП-600 серия 5.904-77.94

- Пылеуловитель ВЗП-800 серия 5.904-77.94

- Пылеуловитель ВЗП-1000 серия 5.904-77.94

- Пылеуловитель ВЗП-1200 серия 5.904-77.94

- Пылеуловитель ВЗП-1300 серия 5.904-77.94

- Пылеуловитель ПВМ3СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ20СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ40СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ3Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ20Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ40Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ20КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ40КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5КМА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10КМА серия 5.904-8, 5.904-23

- Пылеуловители КМП

- Пылеуловитель ПВМ20ЗИК

- Пылеуловитель ПВМ30ЗИК

- Пылеуловитель ПВМ40ЗИК

- Пылеуловитель ВЗП-М

- Пылеуловители КЦМП

- Пылеулавитель МПР

- Пылеуловители УСД-ЛИОТ

- Конвейерные ролики, роликоопоры

- Градирни

- Дымоходы из нержавеющей стали

- Дымоходы стальные

- Нестандартные металлоконструкции

- Контейнера

- Металлоконструкции из профильной трубы

- Металлоконструкции и металлоизделия из нержавеющей стали

- Светопрозрачные металлоконструкции

- Рекламные металлоконструкции

- Приспособление для испытания лестниц

- Технологические тележки

- Формы для ЖБИ

- Металлоконструкции шахт лифта

- Кнехты сварные

- Аэродромные плиты металлические PSP

- К-1Д. Сборное покрытие для ВПП аэродромов

- Бадьи и ящики для бетона, тара строительная

- Бадья для бетона БН-0,5

- Бадья для бетона БН-1,0

- Бадья для бетона БН-1,5

- Бадья БН-1,0-Н (низкая)

- Бадья БН-1,5-Н (низкая)

- Бадья БН-2,0-Н (низкая)

- Бадья для бетона БН-2,0

- Конус КА (Конус Абрамса)

- Тара для мусора ТС-2.2 самооткрывающаяся

- Тара для мусора ТС-1.2 самооткрывающаяся

- Форма куба 2ФК-100

- Бадья для бетона БП-1,0 поворотная

- Бадья для бетона БП-1,6 поворотная

- Бадья для бетона БП-2,0 поворотная

- Ящик каменщика

- Ящик штукатура

- Ящик растворный ЯР-1-У

- Ящик ТР-0,25 (лодочка)

- Ящик ТР-0,5 (лодочка)

- Ящик ТР-1,0 (совок)

- Ящик ТР-1,5 (совок)

- Ящик ТР-2,0 (совок)

- Изделия из нержавейки

- Радиационно-защитное оборудование

- Стальные люки приборов КИП

- Ставни стальные герметические

- Радиационно-защитные двери

- Металлоконструкции для энергетики

- Металлические опоры ВЛ и ЛЭП

- Фундаменты опор ВЛ на винтовых сваях

- Фундаменты опор ВЛ на винтовых сваях и балки ростверков серия 3.407.9-158

- Унифицированные конструкции свайных фундаментов для стальных опор ВЛ. Серия 3.407.9-146

- Ф1.35-2;Ф1.42-2;Ф1.56-2

- Ф4.35,42,56-2

- Ф1.35-4;Ф1.42-4;Ф1.56-4

- 2.35-4-20,24; Ф2.42-4-20,24;Ф2.56-4-20,24

- фундамент Ф4.35-4; Ф4.42-4; Ф4.56-4; Ф4.35-4

- фундамент Ф4.35-4т; Ф4.45-4т;Ф4.56-4т

- Ф1.35-1; Ф1.42-1; Ф1.56-1

- Ф2.35-1; Ф2.42-1; Ф2.56-1

- Ф2.35-1;2.42-1;2.56-1(5-24,30,40)

- Ф4.35-1;Ф4.42-1;Ф4.56-1;-24,30,40(20,24,30)

- Ф4.35,42,56-1(5,10)-(24,30,40)-20,24,30

- свайный фундамент Ф1.35,42,56-0

- свайный фундамент Ф2.35, 42, 56

- свайный фундамент Ф2.35, 42, 56 — 20,30,40

- Ф4.35, 42, 56-0-20, 30, 40 (16,20,24,30)

- фундамент Ф4.35,42-0-3с,4с(3)

- Железобетонные опоры ВЛ 10 Кв Серия 3.407.1-143 выпуск 8

- Порталы ОРУ

- Мет конструкции для ЛЭП и ВЛ

- Металлические стойки опор контактной сети

- Ригели жестких поперечин

- Опоры освещения трубчатые

- Стальные опоры из гнутого профиля

- Траверсы

- Унифицированные конструкции свайных фундаментов для стальных опор ВЛ. Серия 3.407.9-146

- Опоры освещения

- Кронштейны опор освещения

- Заземлители

- Гасители вибрации ГВН и ГПГ

- А-образная монтажная падающая стрела

- Шарниры для установки стальных опор ВЛ

- Элементы наружного освещения ТПР 320-062 альбом 1

- Ростверк металлический

- Кронштейн контактной сети

- Установка конструкций для прокладки кабелей Серия 5.407-88

- Металлические опоры ВЛ и ЛЭП

- Емкостное оборудование

- Резервуары вертикальные стальные

- Резервуары горизонтальные

- Емкости по Гостам

- Аварийные емкости

- Силосы

- Силос для цемента сборный

- Подземные дренажные емкости

- Емкости подземные дренажные (ЕП и ЕПП)

- Емкости ЕП, ЕПП, объемом 8 м3

- Емкости ЕП, ЕПП, объемом 12,5 м3

- Емкости ЕП, ЕПП, объемом 16 м3

- Емкости ЕП, ЕПП, объемом 20 м3

- Емкости ЕП, ЕПП, объемом 25 м3

- Емкости ЕП, ЕПП, объем 40 м3

- Емкости ЕП, ЕПП, объемом 63 м3

- Горизонтальные подземные дренажные емкости ТУ 26-18-34-89

- Емкости подземные дренажные (ЕП и ЕПП)

- Резервуары металлические для воды

- Аппараты с перемешивающими устройствами

- Пожарные резервуары

- Люки

- Емкости для хранения пенооброзователя

- Бак аккумуляторный

- Емкости для канализации

- Металлические кессоны

- Емкости из нержавеющей стали

- Жидкостные сетчатые фильтры

- Детали трубопроводов

- Компенсаторы и клапана

- Анкерные системы

www.zavodsz.ru

Обработка чугуна до 65HRC, пластины по чугуну, инструмент, режимы обработки чугуна

Рекомендации по механической обработке ЧУГУНА.

Пластина DCMW070204 F010N 2028 OK01C — обработка чугуна с прерывистым резание, ударом.

При обработке чугуна, фрезеровании чугуна, точении чугуна в современных условиях необходимо использовать высокопроизводительный высокоскоростной режущий инструмент. Режущий инструмент из керамики или КНБ.

Современные технологии позволили создать КНБ способный работать как при непрерывной обработке, так и при прерывистой обработке, прерывистом точении чугуна, прерывистом фрезеровании чугуна.

ПРЕИМУЩЕСТВА ОБРАБОТКИ НАШИМ КНБ

• Точность обработки не уступает точности при шлифовании.

• Увеличение производительности в несколько раз.

• Скоростная обработка обеспечивает большую эффективность и точность.

• Возможна обработка сложнопрофильных деталей одним резцом.

• Трудоемкость и время обработки в несколько раз меньше, чем при шлифовании.

• Более дешевый процесс утилизации стружки по сравнению с отходами после шлифования

КАКИЕ МАТЕРИАЛЫ МОЖЕТ ОБРАБОТАТЬ с ударом НАШ КНБ

• Серые чугуны, перлитные чугуны СЧ… твердость НВ140…220

• Высокопрочные чугуны ВЧ… твердость НВ160…280

• Легированные чугуны и чугуны в состоянии отбела, твердость HВ280…420

• Износостойкие чугуны (ЧХ28, ИЧХ28, СПХН, ЛПХНД и т.п.), твердость HRC45…68

• Конструкционные легированные стали (40, 40Х, 20ХГСА, 30ХМА, 38ХС, 25ХГТ, 20ХН3А, 45ХН и т.п.), твердость HRC45…68

• Подшипниковая сталь (ШХ4, ШХ15СГ и т.п.), твердость HRC58…63

• Стали конструкционные рессорно-пружинные (65С2ВА-Ш)

• Инструментальные углеродистые, легированные стали (У12, ХВГ, 6ХВ2С и т.п.), твердость HRC45…65

• Инструментальные, быстрорежущие стали (Р6М5, Р18 и т.п.), твердость HRC48…65

• Материалы восстановленные упрочняющими наплавленными сплавами (проволокой 12Х13 и др.), твердость HRC40…65

• Материалы, полученные методом порошковой металлургии, труднообрабатываемые спеченные материалы (железосодержащие), твердость HRC45…60

• Марганцовистые стали (сталь Гадфильда 110Г13Л), спец. стали, твердость НВ320…380

• Углеродистые стали, полученные методом литья в песок (ст.30Л, ст.35Л и т.п., пригары, облои после газовой резки), твердость НВ180…240

Обрабатываемые материалы | Рекомендуемые режимы | ||

V, м/мин | f, мм/об | ар, мм | |

Серые чугуны, перлитные чугуны СЧ… твердость НВ140…220 | 600-1700 | 0,15-0,5 | 1,0-7,0 |

Высокопрочные чугуны ВЧ… твердость НВ160…280 | 300-900 | 0,15-0,4 | 1,0-7,0 |

Легированные чугуны и чугуны в состоянии отбела, твердость HВ 280-420 | 100-500 | 0,15-0,4 | 1,0-3,0 |

Износостойкие чугуны (ЧХ28, ИЧХ28, СПХН, ЛПХНД и т.п.), твердость HRC45…68 | 30-130 | 0,15-0,4 | 1,0-3,0 |

Материалы, полученные методом порошковой металлургии, труднообрабатываемые спеченные материалы (железосодержащие), твердость HRC45…58 (ЖГр1Д15) | 70-200 | 0,1-0,2 | 0,3-1,0 |

Конструкционные легированные стали (40, 40Х, 20ХГСА, 30ХМА, 38ХС, 25ХГТ, 20ХН3А, 45ХН и т.п.), твердость HRC45…58 (обработка с ударом) | 90-150 | 0,2-0,3 | 0,2-1,0 |

Инструментальные углеродистые, легированные стали (У12, ХВГ, 6ХВ2С и т.п.), твердость HRC45…65 (с ударом) | 90-130 | 0,2-0,3 | 0,1-1,0 |

Материалы, восстановленные упрочняющими наплавленными сплавами (проволокой 12Х13 и др.), твердость HRC40…65, напыляемые порошком | 70-200 | 0,15-0,35 | 1,0-3,0 |

Марганцовистые стали (сталь Гадфильда 110Г13Л), спец. стали, твердость НВ320…380 | 50-140 | 0,2-0,35 | 1,0-4,0 |

Углеродистые стали, полученные методом литья в песок (ст.30Л, ст.35Л и т.п., пригары, облои после газовой резки), твердость НВ180…240 | 70-100 | 0,2-0,5 | 2,0-5,0 |

Износостойкий чугун ИЧХ30Н2, ЧХ28Д2, твердость HRC56…65 | |

Сталь 110Г13Л (сталь Гадфильда), броня коническая твердость HRC25…35 | |

Легированный износостойкий чугун, твердость HRC58…67 | |

Материалы, восстановленные упрочняющими наплавленными сплавами, твердость HRC61…66 |

Обрабатываемые материалы | Рекомендуемые режимы | ||

V, м/мин | f, мм/об | ар, мм | |

Конструкционные легированные стали (40, 40Х, 20ХГСА, 30ХМА, 38ХС, 25ХГТ, 20ХН3А, 45ХН и т.п.), твердость HRC45…68 | 130-200 | 0,1-0,2 | 0,1-0,2 |

Подшипниковая сталь (ШХ4, ШХ15СГ и т.п.), твердость HRC58…63 | 100-170 | 0,1-0,25 | 0,1-0,2 |

Инструментальные углеродистые, легированные стали (У12, ХВГ, 6ХВ2С и т.п.), твердость HRC45…65 | 90-130 | 0,1-0,2 | 0,1-0,2 |

Инструментальные, быстрорежущие стали (Р6М5, Р18 и т.п.), твердость HRC48…65 | 80-110 | 0,1-0,2 | 0,1-0,2 |

Расточка блока цилиндров ДВС, специальный | |

Токарная обработка защитных втулок и цилиндров обратного бурового клапана, сталь 95Х18, твердость HRC48…52 | |

Токарная обработка шестерен и зубчатых колес, сталь 40Х, 45CrMo4 HRC57…61 |

Токарная обработка вала-шестерни, твердость HRC58…62 Наружная обработка | |

Сталь ШХ4, твердость HRC61…64 Наружная и внутренняя обработка колец подшипника | |

Легированные конструкционные стали (20ХГСА, 38ХС, 25ХГТ и др.), твердость HRC60…64 |

ТИПЫ и ВИДЫ пластин с КНБ (можем изготовить ЛЮБОЙ другой ВИД при заказе от 50шт)

CNMN 090304

CNMN 090308

CNMN 090312

CNMN 090316

CNMN 090404

CNMN 090408

CNMN 090412

CNMN 090416

CNMN 120304

CNMN 120308

CNMN 120312

CNMN 120404

CNMN 120408

CNMN 120412

CNMN 120416

SNMN 050304

SNMN 050308

SNMN 06T304

SNMN 06T308

SNMN 090304

SNMN 090308

SNMN 090312

SNMN 090316

SNMN 090404

SNMN 090408

SNMN 090412

SNMN 090416

SNMN 120304

SNMN 120308

SNMN 120312

SNMN 120316

SNMN 120404

SNMN 120408

SNMN 120412

SNMN 120416

RNMN 030300

RNMN 05T300

RNMN 060300

RNMN 090300

RNMN 090400

RNMN 120300

RNMN 120400

RNMN 190400

RNMN 190700

HNMA 030300

TNMN 110304

TNMN 110308

TNMN 110404

TNMN 110408

TNMN 160304

TNMN 160308

TNMN 160312

TNMN 160316

TNMN 160404

TNMN 160408

TNMN 160412

TNMN 160416

TPUN 110304

TPUN 110308

TPUN 110404

TPUN 110408

TPUN 160304

TPUN 160308

TPUN 160312

TPUN 160316

TPUN 160404

TPUN 160408

TPUN 160412

TPUN 160416

CNMA 090302

CNMA 090304

CNMA 090308

CNMA 120404

CNMA 120408

CNMA 120412

CNMA 120416

CCMW 060202

CCMW 060204

CCMW 060202

CCMW 060204

CСMW 09T302

CCMW 090T04

CCMW 090T08

CCMW 120404

CCMW 120408

CCMW 120412

SNMA 090302

SNMA 090304

SNMA 090308

SNMA 090312

SNMA 120404

SNMA 120408

SNMA 120412

SNMA 120416

SNMN 120408

SNMN 120412

SNMN 120416

SCMW 09T304

SCMW 09T308

SCMW 120408

SCMW 120412

DNMA 110402

DNMA 110404

DNMA 110408

DNMA 150404

DNMA 150408

DNMA 150412

DNMA 150608

DNMA 150612

DNMA 150616

DCMW 070202

DCMW 070204

DCMW 11T302

DCMW 11T304

DCMW 11T308

VNMA 160404

VNMA 160408

VNMA 160412

VCMW 110302

VCMW 110304

VCMW 110308

VCMW 160404

VCMW 160408

VCMW 160412

TNMA 110302

TNMA 110304

TNMA 110308

TNMA 160408

TNMA 160412

TNMA 160416

TCMW 110202

TCMW 110204

TCMW 110208

TCMW 16T304

TCMW 16T308

TCMW 16T312

WNMA 060304

WNMA 060308

WNMA 060312

WNMA 060404

WNMA 060408

WNMA 060412

WNMA 080408

WNMA 080412

WNMA 080416

WCMW 06T304

WCMW 06T308

WCMW 06T312

Обработка чугуна, обработка серого чугуна, чугун токарная обработка, обработка чугуна на станках, механическая обработка чугуна, чугун обработка резанием

режимы обработки чугуна, обработка чугуна на токарном станке, обработка деталей из чугуна, обработка высокопрочного чугуна, чпу обработка чугуна, обработка чугуна пластинами,

резец для обработки чугуна, фрезы для обработки чугуна, фрезерная обработка чугуна, инструмент для обработки чугуна, твердый сплав для обработки чугуна,

режимы обработки чугуна резанием, отбеленный чугун обработка, производство литье и обработка чугуна, обработка чугуна на токарном станке режимы

oboronkomplekt.ru