Древесно-полимерный композит: жидкое дерево для отделки

Содержание: [скрыть]

- Описание и химический состав

- Соотношение полимера и дерева

- Преимущества материала

- Возможно ли изготовить его самостоятельно?

На строительстве и при изготовлении мебели применяются новые высокотехнологичные материалы с улучшенными свойствами, по сравнению с обычными того же класса, а цена их ниже. Один из таких материалов – древесно-полимерный композит (ДПК). Сейчас он широко распространен, что связано с доступностью и невысокой ценой. Он дешевле, чем обычное дерево, но обладает такой же прочностью.

При изготовлении композита используют натуральную древесину и полимер, который не вредит здоровью человека. Обычно ДПК получают методом литья, что существенно повышает его прочность.

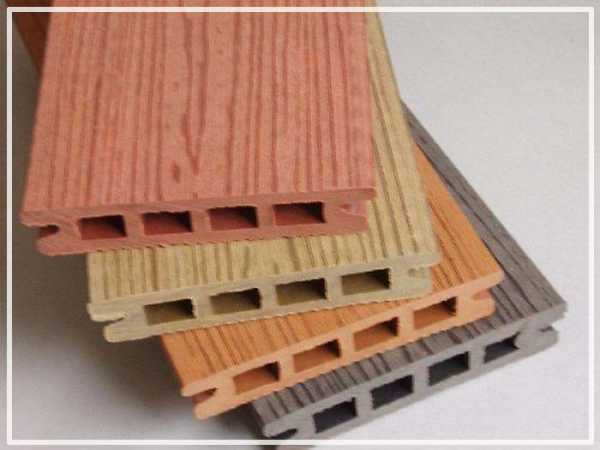

Композит можно использовать при укладке настила. Он применяется при установке перил на открытых террасах, в беседках, на балконах, поскольку устойчив к перепадам температур, любым осадкам, механическому воздействию. Это делает ДПК универсальным. Материал имеет красивую структуру.

ДПК распространен в США, где его активно применяют при строительстве коттеджей. Технологию производства, характеристики важно знать, если выбрали этот материал. Если знать особенности процесса изготовления жидкого дерева, то можно изготовить композит своими руками.

Описание и химический состав

Древесно-полимерный композит, который называют жидким деревом, представляет собой искусственный материал, получаемый в результате смешивания дерева и мономера. В процессе изготовления происходит экструзия, образующая полимер. Подобным способом изготавливают полимерную доску, по прочности превосходящую обычное дерево, но немного уступающую керамической плитке. Сами доски приобретают форму в процессе литья.

Производится «жидкое дерево» путем добавления к стружке связующих полимеров: полистирола, полиэтилена, полипропилена и поливинилхлорида. Название «жидкое дерево» ДПК получил из-за гибкости и пластичности.

«Жидкое дерево» применяют в производстве половых досок, сайдинга, труб (для водопровода, канализации), мебели.

В химический состав ДПК входят всего 3 компонента:

- Мелкие частицы древесины (стружка, опилки, измельченное дерево, аброформ, в дешевых моделях попадается жмых от семян подсолнечника, измельченная фанера). Количество присадки может колебаться в составе от 1/3 до 4/5 общей массы.

- Полимерная добавка – поливинилхлорид (ПВХ), полиэтилен (ПЭ), полипропилен (ПП).

- Специальные химические добавки, которые значительно улучшают технические свойства, внешний вид (красители, лаки). Объем этих добавок составляет 0,1–4,5% общей массы.

Соотношение полимера и дерева

Пропорции соотношения полимера и дерева могут быть разными. Подбор осуществляется с учетом того, какие технические показатели ДПК требуются.

Дерево (аброформ) к полимеру относится как 2:1. Такое соотношение придает ДПК свойства древесины – масса будет содержать больше волокон дерева. Доски из такого материала будут набухать от влаги, что существенно снижает срок эксплуатации во влажном климате. Для средней полосы и юга России оно составит 5–10 лет. ДПК получается относительно хрупким, что ограничивает его применение, однако стройматериал имеет красивую текстуру дерева и «рифленую» поверхность.

Соотношение дерева к полимеру, как 2:3, значительно ухудшает внешний вид доски ДПК, что ограничивает использование досок в декоративных целях. На ощупь доска напоминает обычный пластик, а поверхность становится более гладкой (иногда скользкой).

Если древесно-полимерный композит имеет соотношение волокон дерева (аброформ) к полимеру 1:1, доска приобретает оптимальные характеристики

. Текстура получается красивой, с шероховатой поверхностью, нескользкой. Упрощается процесс литья: не требуется греть составляющие до нужной температуры. Приготовление ДПК этим способом не передает свойства дерева материалу: он не впитывает влагу, не набухает, относительно прочен в применении.Жидкое дерево разливают в специальные формы, которые предусматривают наличие шипов и пазов для крепления досок.

Преимущества материала

ДПК устойчив к воздействию ультрафиолета: он не растрескивается, не деформируется. Он не изменяет свою структуру при низких температурах воздуха, воздействии влаги, кислот и других негативных сред.

Материал устойчив к воздействию плесени, в ДПК не заводятся насекомые, он не является приманкой для мышей, крыс и прочих грызунов. Для большей устойчивости его могут покрывать специальной полимерной пленкой.

Еще один плюс – более высокая прочность (позволяет выдерживать более 5 ц на 1 м

Жидкое дерево – гибкий материал, который легко поддается обработке. Его можно распиливать, обстругивать. Это учитывается в производстве полимеров или в процессе литья.

Жидкое дерево – экологически чистый материал, поскольку используемый аброформ и полимер не выделяют ядовитых веществ и не представляют опасности для человека. ДПК не горюч и не поддерживает горение.

Возможно ли изготовить его самостоятельно?

Сделать «жидкое дерево» (аброформ) в домашних условиях можно, при этом ДПК, изготовленный своими руками, будет обладать нужными характеристиками. Заготовки подойдут для реставрационных работ (мебель), грубого полового настила для вспомогательных помещений, беседок, террас.

Чтобы изготовить жидкое дерево, надо взять древесные опилки и измельчить их при помощи домашних мельниц или кофемолок. В смесь добавляют клей ПВА (соотношение опилок и клея 70:30). Полученная смесь должна быть густой. Чтобы материал имел нужный цвет, рекомендуется добавить краску (эмаль) подходящего цвета.

Полученная масса – аналог ДПК. Материал можно наносить на поврежденные участки паркета, ламината, мебели.

Если залить пол таким материалом, то под него надо сделать опалубку, а саму смесь подготовить в нужном объеме. Затем можно приступать к заливке. Рекомендуемая толщина будущей доски – 50 мм.

derevo-s.ru

Состав и основные свойства древесно-полимерных композитов

Древесно-полимерные композиционные материалы (ДПК), предназначенные для переработки методом экструзии состоят из трех основных компонентов:

- частиц измельченной древесина

- синтетических или органических термопластичных полимеров или их смеси,

- комплекса специальных химических добавок ( модификаторов) , улучшающих технологические и другие свойства композиции и получаемой продукции, часто называемых также аддитивами.

От традиционных древесно-наполненных пластмасс (ДНП) композитные материалы отличаются высоким ( более 50 процентов) содержанием древесины по массе в составе общей композиции и соответствующим ее влиянием на свойства готового продукта. В ДНП древесного наполнителя не много и свойства такой пластмассы определяются, в основном, свойствами полимера. А когда древесины становится больше, то свойства композита определяются уже:

- свойствами матрицы,

- свойствами частиц древесины,

- характером связей между древесными частицами и матрицей,

- структурой полученного композита.

На рисунках ниже показаны три схематических структуры наполненного материала :

Cлабо-наполненный пластик, средне-наполненный композит и высоко-наполненный композит.

Содержание древесины в составе древесно-полимерного композита на основе термопластичных смол может меняться в широких пределах. Большинство американских производителей работают пока с составами, содержащими 50 — 70 % древесины. Европейские разработчики технологий экструзии ДПКТ стремятся получать композиции, содержащие более высокое наполнение древесиной — до 80% и более.

Древесина подвергается измельчению на специальных мельничных установках различного типа и превращается в древесную муку или в древесное волокно . В настоящее время наиболее широко для изготовления ДПК используется древесная мука. Производство древесной муки давно освоено отечественной промышленностью. Она используется как наполнитель пластмасс, сырье для взрывчатых веществ, для микробиопрома и т.д.). Наряду со специально измельченной древесиной в состав ДПКТ могут входить некрупные опилки и шлифовальная пыль.

Перспективным является использование в ДПКТ и древесных волокон по типу применяемых в производстве ДВП, МДФ и бумаги. Древесные волокна получают методом дефибрации, т.е. расщепления древесины на волокна. В некоторых случаях используют готовое волокно из картонных и бумажных отходов (макулатуры). Например, у китайской компании имеется опыт промышленной утилилизации в производстве ДПКТ бумажных молочных пакетов, содержащих одновременно полиэтилен, бумагу и даже алюминиевую фольгу.

Рис.1. Топливные гранулы

Рис.1. Топливные гранулыФинскими специалистами проверена возможность использования в качестве сырья для изготовления компаунда стандартных древесных топливных гранул ( на экструдере типа Conex).

Гранулы проще перевозить и хранить, чем муку

Внешний вид топливных гранул, см. рис 1.

Древесная мука ( англ. wood flour, wood meal, нем holzmehl ) — изготавливается преимущественно из мягких, не смолистых, пород древесины, например сосны. Вовсе не исключается и применение твердых лиственных пород, только их несколько сложнее измельчать. В нашей стране мука выпускается по ГОСТ 16361-87 «Мука древесная. Технические условия».

За рубежом с успехом изготавливается древесная мука для использования в термопластичных ДПК из оболочек зерен растений (рисовой шелухи, ореховой скорлупы). Американское предприятия Heartland BioComposites LLC недавно освоило применение в качестве сырья пшеничной соломы.

В большинстве случаев размер древесных частиц в композите находится в пределах от 500 до 50 мкм. Частицы древесной муки могут принимать самые разнообразные формы. Отношение длин частиц муки к их ширинам находится в пределах от 1:1 до 4:1.

В мельничных установках в ходе размола выделение нужной фракции муки осуществляется при помощи системы сит или центробежными методами. За рубежом принято обозначать фракцию муки при помощи числа Mesh. По российскому стандарту подразделение древесной муки осуществляется по нескольким маркам.

У древесного волокна ( wood fiber ) длина зависит от породы древесины : у лиственных пород 1 — 1, 5 мм, у хвойных 3 — 3, 5 мм. Отношение длины к толщине древесного волокна составляет от 1 : 10 до 1 : 20.

Древесина традиционно используется в механической обработке металлов в качестве шлифующего и полирующего материала, так как обладает заметными абразивными свойствами. Эти свойства сохраняются и у древесной муки. Однако, абразивность древесины ниже, чем у стекловолокна и некоторых др. минеральных наполнителей, используемых в производстве наполненных пластмасс и композитов. Поэтому она считается относительно «мягким» наполнителем.

Скорость абразивного износа оборудования пропорциональна давлению в цилиндре экструдера (и фильере), температуре и скорости движения рабочей смеси относительно поверхности рабочих органов и естественно зависит от состава рабочей смеси ( соотношения количества муки и смолы, вида смолы, видов и количества смазочных материалов и др. факторов). В зависимости от стойкости рабочие цилиндры и шнеки экструдеров могут эксплуатироваться 1-2 года до замены или ремонта.

Насыпная плотность древесной муки и волокна может колебаться в пределах 100 — 300 кг/ м3. Влажность муки в поставке желательно иметь не более 8 %. В готовом композите влажность древесных частиц должна быть, как правило, менее 1 %. Чем меньше влаги в структуре материала, тем более он устойчив ко внешним воздействиям.

Существуют различные и иногда противоречивые мнения, относительно применения различных пород древесины и размеров частиц.

Отметим очевидные вещи:

- в исследованиях изучено влияние размеров частиц на механические свойства композитов, однако оно не очень велико;

- слищком мелкие (пыль) и слишком крупные частицы ухудшают прочность композита, однако это не всегда критично для готового изделия;

- крупные частицы снижают производительность подготовительного оборудования в силу их малой насыпной плотности;

- при плотности композита, приближающейся к 1,4 г/ куб.см, т.е. к истинной плотности древесины, порода древесины уже не имеет принципиального значения.

Композит, изготовленный из крупных частиц будет иметь более зернистую поверхность, подобную поверхности древесно-стружечной плиты и это может требовать шлифования, применения утолщенной облицовки и (или) отделки поверхности изделий. Например, из опыта мебельной промышленности, зернистость профилей, изготовленных фрезерованием из древесно-стружечной плиты не всегда удается скрыть при облицовывании дорогими декоративными пленками на основе пропитанных смолами бумаг общей массой до 130 г на 1 кв метр. А для облицовывания профилей из МДФ, обладающей мелкой равномерной структурой, могут успешно применяться более дешевые декоративные пленки массой менее 80 г на 1 кв.м. Кроме того, крупные частицы древесины, особенно находящиеся вблизи поверхности изделия более подвержены воздействию влаги и повреждению под воздействием неблагоприятных факторов внешней среды.

Очень мелкие пылевидные частицы (менее 50 мкм) имеют большую удельную поверхность и в силу этого требуют использования большего количества смолы для образования полноценной полимерной матрицы.

Примечание. В настоящее время проводятся исследования по использованию в композитных материалов микроцеллюлозы. Но это скорее будет уже друглй класс материалов, т.н. нанокомпозиты.

Окончательное превращение рабочей смеси в композитный материал происходит постепенно по зонам экструдера и в фильере. Полимер должен охватить всю поверхность частицы древесной частицы, внедриться в ее поры и тем самым обеспечить плотное молекулярное взаимодействие между древесиной и полимером. Это существенно отличает процесс экструзии ДПК от процесса экструзии обычных пластмасс, т.к. древесина плохо смачивается расплавом полимера. Интенсифицировать процесс смачивания за счет повышения температуры в экструдере сложно вследствие опасности тепловой деструкции древесины, полимера и возгорания смеси (при температуре более 200 град. С).

Поэтому, с точки зрения качества получаемой продукции и производительности процесса — очень важен технологический уровень применяемого оборудования и состав рецептуры смеси (качество базовой смолы, вид и количество вводимых в рецептуру добавок — модификаторов).

Примечания:

1. Технологическими и физико-механическими свойствами близкими к древесно-полимерным композитам являются композиционные материалы, получаемые на основе и других растительных волокон, например : пенька (Hemp), лен (Flax), сизаль (Sisal), кенаф (Kenaf) и др. волокнистых растений.

Растительные волокна могут вводиться в состав ДПК и одновременно с древесными волокнами. Применение недревесных волокон растительного происхождения особенно активно разрабатывается сейчас в странах Юго-Восточной Азии, в частности в Китае. Подробнее о волокнах см. специальное приложение и библиотеку Биокомпозиты.

2. При внешней простоте идеи производства ДПК , сама конструкция вещества древесно-полимерного композита имеет очень сложную структуру. Не менее сложны для описания и химические, физические и механические процессы технологии производства экструзионных ДПК. Эти сложности определяются сложностью и неоднородностью самой древесины.

С большим или меньшим успехом, в производстве ДПК могут использоваться любые термопластичные полимеры, однако на практике сейчас используются, в основном, четыре вида термопластичных смол: полиэтилен (PE ), полипропилен (PP), поливинилхлорид (PVC) и, в меньшем количестве, полистирол (PS). На диаграмме ( рис.4.2. ) отражены существующие соотношения применения различных смол и наполнителей и прогноз на ближайшие годы.

Рис.2. Состояние и прогноз применяемости базовых смол и наполнителей в производстве композитов

Таким образом, на первом месте по применяемости находится полиэтилен (высокой и низкой плотностей) , затем следует ПВХ и полипропилен. Однако, в Европе наболее перспективным считают полипропилен. В частности, немецкая фирма Advanced Extruder Technologies AG ( изготовитель оборудования для экструзии ДПК) указывает на следующие оптимальные соотношения наполнение композита древесиной для различных типов базовых смол:

- на основе ПВХ — 60 %

- на основе полиэтилена — 70 %

- на основе полипропилен — 80 % и более.

Существенный рост предполагается по всем видам композитов, но начиная с 2003 особенно быстро увеличивается применение, в качестве основы композита, и других ( не древесных ) растительных волокон.

Наряду со смолами заводского изготовления, поставляемых в виде суспензии или гранул, ряд американских компаний используют в производстве ДПК пластиковых промышленных и бытовых отходов ( упаковочной пленки, бутылок и т.п. ), подвергаемых мытью, сушке и измельчению.

Проводятся эксперименты и по использованию в термопластичных ДПК других промышленных термопластов — АБС-пластика, полиамидов (капрона, нейлона), поликарбонатов, полиэтилентерфталата и др. в первичных формах и отходов.

Ориентировочные соотношения мировых цен на сырье ( в английских фунтах за тонну , март 2003 г ), используемое в производстве ДПК приведено в табл. 4.1

| Полиэтилен высокого и низкого давления | 500 |

| Поливинилхлорид | 350 |

| Полипропилен | 580 |

| Отходы полиэтилена | 140-170 |

| Опилки | 100 |

| Древесная мука | 200 |

| Готовый к экструзии ДПК компаунд | 700-1200 |

Данная таблица хорошо иллюстрирует экономическое существо интереса к проблемам производства древесно-полимерных композитов и объективных тенденций в развитии и совершенствовании их технологии производства. Следует иметь ввиду, что текущие цены на базовые смолы на мировом рынке сильно зависят от цен на нефть и подвержены значительным колебаниям.

В производстве древесно-полимерных композитов применяются следующие виды добавок — модификаторов: связующие агенты, смазочные материалы, антимикробные добавки, антиокислители, вспенивающие агенты, пигменты, огнезащитные аенты, противоударные модификаторы, светостабилизаторы, температурные стабилизаторы и др.

Эти добавки используются при экструзии и литье обычных наполненных и ненаполненных пластмассовых профилей и примерно с теми же целями, но соотношение их в сочетаннии с древесиной несколько меняется. В первую очередь это относится к связующим агентам, смазочным материалам, и, при необходимости, — к противоударным модификаторам. Добавки поставляются по отдельности, или в виде комплексов (как поливитамины, — все в одной грануле).

Древесина, в отличие от минеральных наполнителей для пластмасс, обладает не очень высокой адгезией к базовым смолам, особенно — к полиолефиновым. Это можно обьяснить очень сложной формой поверхностей ее частиц, затрудняющей процесс смачивания ее расплавленным полимером, а так же ее химическим составом. Это обстоятельство предъявляет к подбору добавок и к конструкции экструдера повышенные требования. На фотографиях ниже показаны 2 образца древесно-полимрной смеси (электронный микроскоп, 200-кратное увеличение, соотношение 60% полипропилена, 40% древесной муки).

На левой фотографии отчетливо видны многочисленные незаполненные полимером пустоты. На правом образце структура материала цельная. Именно это делает материал — композитом, в котором работает и полимерная матрица и древесина. Улучшение структуры обеспечено включением в состав материала специального связующего агента, обеспечивающего хорошую связь между частицами древесины и смолы.

Схематически характерные дефекты структуры композита показаны на двух рисунках ниже

На левой схеме синим цветом выделены незаполненный смолой отдельные пустоты. На правой схеме показано образование агломератов, составляющихся из нескольких не склееных друг с другом древесных частиц. Наличие таких дефектов, особенно на поверхности изделий, приводит к снижению прочности и долговечности материала.

Конкретные рецептуры древесно-полимерных композитов разрабатываются применительно к заданным продуктам, применяемым базовым смолам и технологическим процессам. Они часто являются производственным секретом фирмы-изготовителя конкретных изделий или предметом лицензии поставщика технологии или оборудования.

Важным направлением в области разработок современных рецептур экструзионных ДПК, являются поиски в области использования в их составе природных, т.е. биологических полимеров. Успешным достижением в этой сфере стало использование крахмалистых веществ, например — кукурузной муки (материалы типа Fasal — Fasalex). Активно проводятся исследования по применению лигнина (отходы целлюлозного производства), отходов кожевенной и мясомолочной промышленности и т.д. Есть сведения об исследованиях российских специалистов о возможности применения хвойной смолы — живицы в качестве одного из компонентов экструзионных ДПК.

Внешний вид древесно-полимерных композитов.

В естественном виде ДПК с высоким содержанием древесины более всего напоминает МДФ и или твердую ДВП, см рис.3. Он может окрашиваться в массе или подвергаться лакокрасочной отделке обычными красками и эмалями, или облицовываться синтетическими пленками или натуральным шпоном. На ощупь композит теплый, иногда слегка маслянистый.

Рис.3. Срезы ДПК профилей

Рис.3. Срезы ДПК профилейСуществует технология покрытия ДПК тонким облицовочным слоем пластмассы, или даже нескольких пластмасс непосредственно в процессе его выдавливания в экструдере. Эта технология, широко распространенная в пластиковой индустрии называется со-экструзия или ко-экструзия.

Однако, если при изготовлении компаунда использовались древесные частицы крупных фракций, то поверхность изделия будет ближе по внешнему виду к поверхности древесностружечной плиты. Такие профили выпускаются, например, голландской компанией Tech-Wood.

Термопластичные ДПК имеют слабый запах древесины (опилок).

Физические и механические свойства композитов

Плотность экструзионных композитов может находится в пределах 1000 — 1400 кг/м3. Плотность изделий может быть снижена при использовании специальных вспенивающих агентов до 700-900 кг/м3, но вспенить можно только полимерную матрицу.

Примечания:

- Плотность композита зависит от плотности используемой базовой смолы и применяемых аддитивов и их количества и плотности частичек древесины. В ходе компаундирования и экструзии под воздействием высокого давления и темературы частички древесины уплотняются, — вплоть до значения 1400 кг/м3, т.е. достижения истинной плотности древесины, свободной от пор и др. пустот.

- Истинная плотность древесины практически не зависит от ее породы.

- Изучаются вопросы применения в ДПК полых микронаполнителей (пластиковых и стеклянных микросфер).

Прочностные свойства ДПК в значительной степени зависят от вида базовой смолы, см. табл. 2.

| Нагрузка | Размерность | Полиэтилен | ПВХ | Полипропилен |

|---|---|---|---|---|

| Предел прочности ( временное сопротивление ) | мПа | 5 -16 | 20 — 30 | 17 — 40 |

| Модуль упругости при растяжении | гПа | 2 — 5 | 5 — 7 | 4-8 |

| Предел прочности при изгибе | мПа | 10 — 26 | 40 — 47 | 30-52 |

| Предел прочности при сжатии | мПа | 12 — 27 | 60 | — |

Однако, управлением составом композита и технологическим процессом можно в значительной степени улучшить его прочностные и др. свойства.

Рассмотрим свойства ДПК на примере трех конкретных модификаций выпускаемых под маркой «Fasal» разработанных с применением в качестве базовой смолы полипропилена австрийской фирмой » Austel research and development» Gmbh и продаваемых фирмой «Fasalex «, Австрия, см. табл. 3.

| Свойства | Размерность | Fasal F134 | Fasal F 386 | Fasal F 465 |

|---|---|---|---|---|

| Плотность | кг/дм 3 | 1,4 | 1,35 | 1,2 |

| Предел прочности (временное сопротивление ) | МПа | 25 | 17 | 23 |

| Модуль упругости при растяжении ( мод. Юнга) | ГПа | 8 | 4 | 5,1 |

| Сопротивление изгибу | МПа | 41 | 30 | 52 |

| Модуль упругости при изгибе | ГПа | 5,8 | 3,8 | 5 |

| Относительное удлиннение при растяжении | % | 0,5 | 0,6 | 1 |

| Ударная вязкость по Шарпи | КДж/м2 | 3,2 | 3,3 | 4 |

| Срок биологического разложения | недели | месяцы | неразлагаемый | |

| Снижение сопротивления изгибу в воде при 23 град.C : | ||||

| — после 30 мин. выдержки | % | 65 | 14 | 0 |

| — после 120 мин. выдержки | % | 90 | 35 | 0 |

В композиции , предлагаемой фирмой Strandex , США, в качестве базовой смола используется полиэтилен и его отходы. Твердые и мягкие породы древесины считаются приемлемыми, а так же другие целлюлозные волокна, такие как солома, лен, рисовая шелуха , арахисовая шелуха, бамбук, кенаф и пр. Размер частиц 425 микрон ( 40 mesh ) и менее. Допускается большое содержание более мелких частиц (200 mesh и мельче ), включая шлифовальную пыль. Плотность композита составляет 0,98 — 1, 2 кг/дм3. Композит и технология запатентованы и продаются по лицензии вместе с фильерами. Стоимость одной фильеры более 20 000 долларов США, стоимость лицензии ( по некоторым данным) более 1 млн. долларов.

Однако в использовании отходов ДСТП и МДФ существует серьезная проблема. Она связана с возгонкой паров формальдегида из фенольных смол, которые содержатся в этих плитах.

Примечание. Хотя прочность термопластичных ДПК при испытаниях находится на уровне природных древесных материалов, их реальная эксплуатационная прочность во многих случаях существенно выше, т.к. изделия, изготовленне из ДПК, не имеют естественных пороков, присущих древесине (сучков, трещин, свилеватостьи и т.п.), не изменяют своей прочности при увеличении влажности и не поражаются грибками и бактериями.

В начале освоения производства ДПК технологи старались обеспечить максимальную биостойкость изделий. И эта задача была решена.В частности, ряд фирм-изготовителей ДПК предоставляют гарантии на 10, 25 и 50 лет эксплуатации готовых изделий на улице, т.е. самой высокой устойчивости к воздействию влаги, света, грибков и насекомых без специальной защиты. Большинство производимых ДПК могут принимать в себя небольшое количество ( 0,1 — 4 % ) влаги не теряя при этом формы и прочности и восстанавливать прежние свойства при высыхании.

Новым направлением в производстве ДПК, является создание рецептур легко утилизируемых биоразлагаемых ДПК с пониженной биостойкостью. Они предлагаются, например, фирмой Fasalex, — как экологически безопасные по всему жизненному циклу ( указанные выше композиции Fasal F 134 и F 386 ) .

Необходимо отметить, что не смотря на уже солидный производственный опыт и многочисленные уже проведенные исследования, в сфере древесно-полимерных композиций существует еще огромное количество неисследованых направлений. С одной стороны это связано с бесконечными возможностями химии полимеров, а с другой обьясняется молодостью самой этой новой отрасли промышленности.

Способность к обработке

Изделия из ДПК обрабатываются теми же инструментами, что и древесина. ДПК легко пилятся, строгаются, сверлятся, шлифуются и т.п. Очень хорошо удерживает гвозди, скобы, шурупы, см. рис. 4.

Многие рецептуры композитов поддаются склеиванию. Некоторые рецептуры можно сваривать, подобно пластмассе. Уже освоена практика гнутья изделий профильных изделий после нагрева, подобно пластмассовым профилям и т.п.

Рис.4.Обработка древесно-полимерных композитов

ДПК не очень легко воспламенимы, особенно, — если они выполнены на основе поливинилхлоридной смолы.

Интересным направлением в использовании экструзионных ДПК является совместное применения ДПК профиля и металлического проката. В этом случае в полость профиля вставляется стальная труба, полоса и т.п. Металл принимает на себя полностью или частично силовую нагрузку, а профиль выполняет декоративные, защитные и другие функции.

Пока не существует принятой стандартизированной классификации термопластичных ДПК.

Автор статьи: Абушенко Александр Викторович

Добавить в закладки:

www.dpk-deck.ru

|

Размеры: 138х23 мм Купить в 1 клик |

Размеры: 138х23 мм Купить в 1 клик |

Размеры: 138х23 мм Купить в 1 клик |

|

Размеры: 135х25 мм Купить в 1 клик |

Размеры: 135х25 мм Купить в 1 клик |

Размеры: 135х25 мм Купить в 1 клик |

|

Размеры: 146х24 мм Купить в 1 клик |

Размеры: 146х24 мм Купить в 1 клик |

Размеры: 146х24 мм Купить в 1 клик |

|

Размеры: 146х24 мм Купить в 1 клик |

Размеры: 140х23 мм Купить в 1 клик |

Размеры: 140х23 мм Купить в 1 клик |

|

Размеры: 140х23 мм Купить в 1 клик |

Размеры: 147×24 мм Купить в 1 клик |

Размеры: 147×24 мм Купить в 1 клик |

|

Размеры: 147×24 мм Купить в 1 клик |

Размеры: 147×24 мм Купить в 1 клик |

Размеры: 147×24 мм Купить в 1 клик |

|

Размеры: 147×24 мм Купить в 1 клик |

Размеры: 147×24 мм Купить в 1 клик |

Размеры: 147×24 мм Купить в 1 клик |

|

Размеры: 147×24 мм Купить в 1 клик |

Размеры: 147×24 мм Купить в 1 клик |

Размеры: 147×24 мм Купить в 1 клик |

|

Размеры: 147×24 мм Купить в 1 клик |

Размеры: 147×24 мм Купить в 1 клик |

Размеры: 144х28 мм Купить в 1 клик |

|

Размеры: 144х28 мм Купить в 1 клик |

Размеры: 144х28 мм Купить в 1 клик |

Размеры: 144х28 мм Купить в 1 клик |

|

Размеры: 144х28 мм Купить в 1 клик |

Размеры: 144х28 мм Купить в 1 клик |

Размеры: 144х28 мм Купить в 1 клик |

|

Размеры: 144х28 мм Купить в 1 клик |

Размеры: 144х28 мм Купить в 1 клик |

Размеры: 144х28 мм Купить в 1 клик |

|

Размеры: 144х28 мм Купить в 1 клик |

Размеры: 142×25 мм Купить в 1 клик |

Размеры: 142×25 мм Купить в 1 клик |

|

Размеры: 142×25 мм Купить в 1 клик |

Размеры: 142×25 мм Купить в 1 клик |

Размеры: 142×25 мм Купить в 1 клик |

|

Размеры: 142×25 мм Купить в 1 клик |

Размеры: 163×25 мм Купить в 1 клик |

Размеры: 163×25 мм Купить в 1 клик |

|

Размеры: 163×25 мм Купить в 1 клик |

Размеры: 163×25 мм Купить в 1 клик |

Размеры: 163×25 мм Купить в 1 клик |

|

Размеры: 163×25 мм Купить в 1 клик |

Размеры: 162х26 мм Купить в 1 клик |

Размеры: 162х26 мм Купить в 1 клик |

|

Размеры: 162х26 мм Купить в 1 клик |

Размеры: 162х26 мм Купить в 1 клик |

Размеры: 162х26 мм Купить в 1 клик |

|

Размеры: 162х26 мм Купить в 1 клик |

Размеры: 162х26 мм Купить в 1 клик |

Размеры: 162х26 мм Купить в 1 клик |

|

Размеры: 162х26 мм |

terra-wood.ru

Террасная доска из ДПК: правда и мифы

Террасная доска из ДПК (древесно-полимерного композита) становится все более известной благодаря своим уникальным эксплуатационным свойствам. Ее применяют для облицовки террас, крытых и закрытых площадок, фасадов зданий; используют для создания мелких сооружений, малых архитектурных форм, заборов.

В сравнении со многими отделочными материалами декинг стоит недешево, однако отсутствие необходимости в периодическом ремонте, нетребовательность в уходе, простота монтажа и практически полное отсутствие отходов с лихвой возмещают первоначальные затраты.

Благодаря разнообразию цветов и фактур декинг прекрасно сочетается с любой отделкой, легко вписывается в существующий дизайн, независимо от стиля, заданного в помещении или на приусадебном участке.

Мифы о композитной террасной доске

Несмотря на огромное количество действительно уникальных свойств декинга, находятся такие продавцы, которые приписывают ему фантастические, не соответствующие реальной действительности свойства. В результате этого заблуждения у пользователя возникает отрицательное отношение к такому стройматериалу как террасная доска из древесно-полимерного композита.

WoodPlast, как поставщик террасной доски в Украине и странах СНГ, и имеющий большой опыт в данном вопросе, решили расставить все точки на «i» и честно поведать Вам, к каким самым распространенным заблуждениям прибегают другие продавцы:

1. Вечная гарантия. Это обычная рекламная уловка, иногда она подтверждается гарантийными обязательствами, но только в отношении одного из свойств изделия, например, выдается гарантия на то, что на протяжении 100 лет в покрытии не заведется плесень или ее не повредят грызуны.

На самом же деле гарантийный срок качественных изделий составляет минимум 25–30 лет, а фактический эксплуатационный — 40–50 лет (только, если монтаж произведен в точном соответствии с технологическими требованиями и профессионалами).

2. Импортный декинг из ДПК по цене отечественного. Даже произведенные в Китае половицы обойдутся дороже отечественных, так как в их стоимость входит доставка, таможенные пошлины и сборы.

3. Декинг из ДПК можно применять только на улице, так как он, нагреваясь, выделяет вредные вещества. Это абсолютно неверно. В составе композита экологически чистые составляющие, что подтверждается соответствующими сертификатами, которые предоставляют покупателям в торговых точках. Создание напольных покрытий из него допускается даже в детских и медицинских учреждениях.

4. Декинг сохраняет первоначальный цвет во все время эксплуатации. Стройматериалов, абсолютно устойчивых к воздействию ультрафиолета, не существует. Другое дело, что очень высока способность террасной доски из ДПК сопротивляться негативному воздействию, а потому покрытие осветляется не более чем на 1–2 тона за весь срок эксплуатации.

Рекомендуется не закрывать полы мебелью или другими предметами в первые два месяца после монтажа площадки. За это время цвет стабилизируется и больше не поменяется. Для полной уверенности можно провести эксперимент, оставив на солнце отрезок плашки.

Байки о качестве и цене террасной доски из ДПК

Некоторые реализаторы предлагают считать, что отечественный декинг уступает импортному по качеству. Этот тезис не имеет под собой доказательной базы. Так как добротность и эстетичный вид зависит не от страны, в которой изготавливали стройматериал, а от добросовестности производителя, особенно учитывая тот факт, что большинство составляющих компонентов для украинского производства приобретаются за рубежом.

Принципиальные технологические отличия имеет только один вид декинга, ввозимый в страну из США. Его исключительность заключается в пластичности, позволяющей изгибать половицы, устанавливая их по заданному радиусу. Это специфический, как правило, неоправданно дорогой материал.

Другое заблуждение подкидывают недобросовестные производители, заставляя думать, что цена не показатель качества материала. Эта теория имеет право на существование только в том случае, если учитывать, что риск купить некачественную продукцию возрастает с понижением средней рыночной стоимости. Есть определенная ценовая планка, занижая ее, производитель или продавец работает в убыток. Поэтому чаще всего дешевый декинг изготавливается из некачественного сырья с нарушением технологии. Секрет уникальных характеристик террасной доски из ДПК кроется в ее составе, в который входят порядка 14 различных компонентов. Их отсутствие или замена на схожие резко снижают эксплуатационные свойства материала.

Другая возможность значительно снизить цену — уменьшить толщину материала, что непременно скажется на прочности и долговечности.

Важно! Декинг, имеющий только одну лицевую сторону, стоит дешевле двустороннего. На его качественных характеристиках это никак не отражается.

Качество материала и монтажа

Многие считают, что террасная доска из ДПК может деформироваться от высоких температур. Это неверно: ни от жары, ни от холода качественную деку не поведет. Температурный диапазон, который она выдерживает, – от -50 до +70 С. Деформации всегда (!) связаны с нарушением монтажных требований.

Несмотря на простоту укладки, доверять работу можно только профессиональным и опытным рабочим. Они знают, что необходимо:

- учесть изменения размеров плашек, возникающие из-за колебания температур;

- пользоваться только специальными каркасами и клипсами;

- просверливать монтажные отверстия под метизы в плашках, монтируемых в качестве сайдинга.

Лучшее решение — приобрести материал в компаниях, предлагающих также и установку декинга. Так одно и то же лицо будет нести ответственность как за качество материалов, так и за качество монтажа. Это исключает ситуации взаимного обвинения продавцов и строителей, предупреждает возможность отказов от принятия некачественного товара и переделки недобросовестно смонтированных покрытий.

Компания WoodPlast реализует террасную доску и фасадные панели из ДПК европейского качества, а также осуществляет монтаж террасных и фасадных систем в любых городах Украины с 2006 года. Доверьтесь профессионалам, и качественная терраса в саду, фасад здания будет радовать Вас много-много лет!

Читайте также:

woodplast.com

Террасная доска из древесно полимерного композита цена

Для комфортного отдыха на свежем воздухе можно пристроить к дому террасу, на которой удобно разместится мебель, а легкая крыша защитит от непогоды. И если раньше для террасного настила использовалась исключительно натуральная массивная доска, то с развитием технологий застройщику стали доступны материалы на натуральной основе, связанной устойчивыми термопластичными полимерными композитами. Для устройства террас производители предлагают материалы, обладающие сбалансированными эксплуатационными свойствами и разнообразным внешним видом, а цены на террасную доску из древесно-полимерного композита делают этот уникальный материал доступным широкому кругу потребителей.

Что такое древесно-полимерная доска?

Сбалансированные экологические характеристики и высокая противопожарная устойчивость

Сбалансированные экологические характеристики и высокая противопожарная устойчивостьКомпозитная древесно-полимерная доска (называемая по-другому ДПК), используемая в строительстве в качестве декинга (decking), означает в английской терминологии деревянный палубный настил, террасу или площадку, представляет собой изделие из смеси древесной муки различных пород дерева и различных термопластичных полимеров с добавками, обладающее интересными свойствами:

- Практически не скользит, даже будучи полностью покрыта водой;

- Невосприимчива к плесени и грибкам;

- Не боится воздействия ультрафиолетовых лучей;

- Обладает высокой прочностью и способностью выдерживать нагрузки до 550 кг на кв.м.;

- Низкая истираемость и окраска материала ДПК в массе, что гарантирует сохранение внешнего вида на протяжении длительного времени;

- Простота механической обработки и плавающее крепление, что облегчает процесс укладки;

- Отсутствие расслоений материала обеспечивает безопасность эксплуатации, предохраняя от возможных травм;

- Сбалансированные экологические характеристики и высокая противопожарная устойчивость.

В состав террасной древесно-полимерной доски входит несколько компонентов, влияющих на её физико-химические характеристики и, естественно, на стоимость готового изделия.

Количество наполнителя, входящего в состав древесно-полимерного композита варьируется от 30 до 80%

Количество наполнителя, входящего в состав древесно-полимерного композита варьируется от 30 до 80%В качестве наполнителя используется древесная мука хвойных и лиственных пород дерева, от количества которой зависит прочность и линейная стабильность, способность противостоять влаге и гнилостным бактериям, внешний вид покрытия и его долговечность. Некоторые производители для удешевления продукции добавляют довольно значительное количество шелухи подсолнечника, гречихи или риса. Антисептические свойства такого ДПК резко снижаются, что приводит к уменьшению срока службы.

Количество наполнителя, входящего в состав древесно-полимерного композита варьируется от 30 до 80%. Большее количество смещает характеристики в сторону натурального дерева со всеми его недостатками, а меньшее, при улучшении водостойкости приводит к ухудшению внешнего вида и уменьшению противоскользящих свойств поверхности. Оптимальное соотношение полимера и наполнителя делает декинг красивым, похожим на натуральную доску и весьма долговечным, обеспечивающим срок службы 10-15 и более лет.

В качестве полимерного связующего производителями используются различные термопластичные материалы – ПВХ, полипропилен, полиэтилен или полистирол, что оказывает влияние на стоимость и эксплуатационные характеристики террасной доски. Для улучшения потребительских свойств в состав ДПК может вводиться до 5% специальных добавок, изменяющих технологические свойства материала.

От чего зависит цена?

В качестве наполнителя в ДПК вводится древесная мука, состоящая из специально обработанных волокон древесины различных пород

В качестве наполнителя в ДПК вводится древесная мука, состоящая из специально обработанных волокон древесины различных породЦена террасной доски, изготовленной из древесно-полимерного композита, зависит от применяемых компонентов, внешнего вида материала, толщины готового изделия и количества сырья, необходимого для производства единицы продукции.

Рекомендуем к прочтению:

Стоимость компонентов

В качестве наполнителя в ДПК вводится древесная мука, состоящая из специально обработанных волокон древесины различных пород. Чтобы изготовить качественный декинг, используется мука с помолом на фракции размером от 50 до 450 мкм. Более крупные частицы, а также применение необработанных опилок и зерновых отходов для удешевления конечного продукта приводит к ухудшению качества и потере внешнего вида древесно-полимерного композита.

При использовании более распространенных и дешевых сосны или ели цена на декинг несколько снижается относительно моделей, в которых использованы более долговечные лиственница, дуб или бук. Разница в стоимости может достигать 15%, что естественно удешевляет конечный продукт без значительного снижения срока службы.

При экструзии материала во время изготовления террасной доски из древесно-полимерного композита волокна любых пород дерева под воздействием высокого давления приобретают высокую плотность без наличия пор и пустот, влияющих на впитывание влаги и долговечность готового изделия.

Средняя цена одной тонны древесной муки, пригодной для изготовления композита, составляет 180-200$, а сколько ее потребуется, зависит от применяемого типа полимера, оказывающего более значительное влияние на затраты при производстве ДПК.

Количество пластика, вводимого в качестве связующего в декинг, влияет на внешний вид

Количество пластика, вводимого в качестве связующего в декинг, влияет на внешний видК примеру, цена полиэтилена – основного на данный момент полимера, используемого при производстве ДПК, находится в пределах 500-600$ за тонну, а превосходящий его про прочности полипропилен примерно на 25% дороже, что естественно сказывается на стоимости готового продукта. Если добавить к этой разнице расходы на расплавление более тугоплавкого полипропилена, то разница в стоимости террасной доски может достигать 30%. Можно задать вопрос, почему все реже применяется значительно более дешевый поливинилхлорид, прочность и износостойкость которого практически не отличается от полипропилена, а цена в виде сырья составляет 300-350$ за тонну. Все дело в экологических требованиях. ПВХ при нагревании выделяет значительное количество вредного для живых организмов хлора.

Количество пластика, вводимого в качестве связующего в декинг, влияет на внешний вид, прочностные характеристики и цену получаемой потребителем террасной доски. По мнению специалистов немецкой компании Advanced Extruder Technologies AG, оптимальное соотношение мука/полимер для ПВХ составляет 60/40%, полиэтилена – 70/30% и полипропилена – 80/20%.

Рекомендуем к прочтению:

Как влияют на цену размер и внешний вид?

Цена на традиционные модели шириной 148 и толщиной 25 мм с рифленой поверхностью и цветовой гаммой, составляет около 5$ за погонный метр

Цена на традиционные модели шириной 148 и толщиной 25 мм с рифленой поверхностью и цветовой гаммой, составляет около 5$ за погонный метрКак известно, любой товар в магазине «встречают по одежке». Не исключение и террасная доска, цена различных моделей которой может значительно отличаться в зависимости от структуры и внешнего вида.

Цена на традиционные модели шириной 148 и толщиной 25 мм с рифленой поверхностью и цветовой гаммой, имитирующей различные породы дерева, составляет около 5$ за погонный метр на модели отечественных производителей и может достигать 10-15$ на аналогичные изделия именитых зарубежных производителей.

Более высокая цена отличает модели террасной доски из древесно-полимерного композита с имитацией текстуры натурального дерева из-за более сложной технологии производства. Недорогой декинг из ДПК с тисненой поверхностью предлагается за 6-7$ за пог. метр, а цена эксклюзивных моделей, которые практически невозможно отличить от натурального дерева ценных пород может достигать 20-25$ за такое же количество материала.

Ширина досок, предлагаемых покупателям для устройства террасной площадки, практически одинакова и мало влияет на цену, а вот увеличенная толщина и отсутствие пустот может удорожать похожие модели примерно на 10-25%.

Немного о производителях

Качественный экструдированный декинг по демократичным ценам производят некоторые китайские компании

Качественный экструдированный декинг по демократичным ценам производят некоторые китайские компанииДекинг из древесно-полимерного композита производится более чем 30 компаниями, расположенными во всех уголках земного шара. На нашем рынке доминируют изделия из ДПК, предлагаемые европейскими странами, Германией, Бельгией, Австрией, китайскими и отечественными производителями.

- Композитная террасная доска, предлагаемая немецкой компанией WERZALIT, не требующая дополнительных крепежных элементов, является эталоном среди подобных покрытий, а купить ее можно, заплатив 65-90$ за кв. м.

- Не отстают от лидера и другие европейские фирмы. Немецкая компания Deck Mayer, бельгийская Twinson и итальянская ICMA San Giorgio производят высококачественный декинг на самом современном оборудовании.

- Качественный экструдированный декинг по демократичным ценам производят некоторые китайские компании, работающие в тесном сотрудничестве с европейским производителем. Совместная австрийско-китайская компания Fengye Holding Group производит качественные изделия под торговой маркой Sequoia.

На пятки европейцам наступают и отечественные фирмы, производящие декинг из ДПК последних разработок, причем для потребителя такая продукция обходится значительно дешевле при примерно равном уровне качества. Торговые марки «ДревПолимерКомпозит», Deckman, Dortmax, Terrapol и некоторые другие составляют достойную конкуренцию иностранцам на рынке материалов для устройства террас. Поэтому при выборе производителя покупателям стоит подумать, сколько можно сэкономить при покупке качественной отечественной продукции, тем более что продукция отечественных компаний в некоторых случаях более адаптирована к нашим условиям эксплуатации.

centro-pol.ru

из пластика или композитная, стоимость

Самым долговечным и практичным покрытием для открытых веранд и террас считается террасная доска (второе название декинг) из древесно-полимерной композитной смеси. Террасная доска ДПК укладывается возле бассейнов, в саунах и банях, ею вымащивают садовые дорожки, площадки отдыха и открытые балконы. Благодаря уникальным свойствам этот прочный и надежный материал на базе полимеров применяется и в других областях. В продаже есть изделия отечественного российского производства и импортный декинг. Стоимость доски из ДПК отличается у разных производителей. Мы расскажем о разновидностях, преимуществах и недостатках террасной доски пластиковой. Также в статье будет указана стоимость террасной доски.

Преимущества и недостатки доски из ДПК

Главное достоинство, которое имеет композитная террасная доска, – натуральность ее основы. Благодаря наличию древесных компонентов в составе при хождении по покрытию создается ощущение природного тепла дерева. А пластмассовый композит в составе материала повышает износостойкость, долговечность и технические характеристики изделия.

Древесно-полимерная террасная доска имеет следующие преимущества:

- Изделие не накапливает влагу на поверхности, поэтому на нем нельзя поскользнуться. Доска идеально подходит для мощения площадей вокруг бассейнов, в сауне или бане.

- Пластик в составе изделия не влияет на природный цвет материала. Декинг точно имитирует текстуру и расцветку натуральной древесины.

- Изделие устойчиво к воздействию внешних негативных факторов (перепадам температур, осадкам, солнечному свету, сильному ветру, очень низким и высоким температурам).

- Пластиковый декинг легко монтируется. Для этого не нужно покупать специальные крепежные элементы. Достаточно обычных гвоздей или саморезов.

- Цена пластиковой доски для пола вполне приемлемая – в районе 30 $ за квадрат.

- Монтаж можно выполнить самостоятельно. Для этого не нужны особые приспособления и знания.

- За покрытием легко ухаживать.

- Благодаря рифлению на лицевой стороне поверхность нескользкая.

- Экологическая чистота и долговечность материала – его дополнительные плюсы.

- Устойчивость к механическим нагрузкам. Декинг не деформируется. На нем не появляются сколы.

- Доска не выгорает на солнце.

Есть у декинга и свои недостатки:

- Не подходят для укладки в помещениях бани и сауны, где температура повышается до 80 градусов.

- Изделие нельзя эксплуатировать в погреженном в воду состоянии, несмотря на наличие в составе ПВХ.

- Не подходит для укладки в непроветриваемых помещениях.

Сфера применения

Рекомендуем к прочтению:

Террасная доска из пластика имеет довольно обширную область использования:

- декинг подходит для мощения полов открытых террас, веранд, балконов, лоджий;

- террасную доску используют в качестве мощения садовых дорожек, площадок отдыха, беседок;

- она подходит для устройства пола летнего кафе, ресторана, танцпола;

- материал незаменим при мощении территорий возле бассейнов, а также причалов, пирсов и набережных возле водоемов;

- его применяют в саунах и банях;

- в кораблестроении декинг используют для создания палуб теплоходов, лайнеров и яхт.

Виды полимерной террасной доски и состав

Цена пластиковой террасной доски во многом зависит от ее состава. Основой декинга служит ДПК – материал из древесно-полимерной композитной смеси. Ее готовят из древесной муки, полученной из хвойных пород (сосны, кедра или лиственницы), и полимеров (ПВХ, полиэтилен или полипропилен). После этого композитный материал выдавливают под высоким давлением через формы и получают полнотелые изделия или панели с несколькими камерами.

Важно! Стоимость изделия зависит от процентного соотношения полимеров и древесной муки.

Высококачественные изделия имеют в своем составе не менее 60-80 % древесной муки. Качественная полимерная террасная доска имеет цену в пределах 30-50 $/м². Композитная террасная доска по цене в районе 20-30 $/м² содержит в своем составе большой процент полимеров, что сказывается на ее внешнем виде. Она мало напоминает натуральную древесину, скорее обычную пластмассу.

Все террасные доски подразделяются на следующие разновидности:

- Изделия из натуральной древесины. Они изготавливаются из массива влагостойких и плотных пород дерева. Такие элементы устойчивы к воздействию плесени, порчи микроорганизмами и насекомыми. Их поверхность нескользкая. Чаще всего такая доска нуждается в обработке защитными и финишными составами. Деревянный декинг делают из кедра или лиственницы, а также некоторых экзотических пород.

- Доски из термообработанной древесины лучше выдерживают перепады температуры и влажности, устойчивы к гниению и плесени. Изделия отличаются красивой расцветкой и узором. Для изготовления такого декинга используют древесину ясеня, лиственницы, бука, сосны и дуба.

- Изделия из ДПК получают искусственным путем. В качестве основы выступает смесь полимеров и древесной муки. Также в составе могут присутствовать наполнители в виде опилок, стружки и стекловолокна. Для придания цвета добавляют красители.

Изделия из ДПК в свою очередь делятся на шовные и бесшовные. Последние элементы укладываются без использования специальных крепежей и дают сплошную ровную и монолитную поверхность. Также декинг бывает полнотелый или с полостями для уменьшения веса и повышения прочности материала.

Рекомендуем к прочтению:

Уход за полимерной доской

Для правильного ухода необходимо обеспечить сток дождевой и талой воды с поверхности, чтобы изделие не находилось постоянно под водой. Для этого декинг укладывают с уклоном в 1,5°.

Правила ухода следующие:

- систематически очищайте поверхность струей воды;

- для удаления сложных загрязнений используйте специальные моющие средства;

- особенно тщательно очищайте щели между досками;

- запрещено применять для мытья щелочные и абразивные чистящие средства, а также растворители;

- не ставьте на поверхность ржавые металлические предметы и горячие изделия;

- для поверхности декинга подходят только виниловые коврики;

- цветочные горшки ставьте на подставки, а на ножки мебели установите специальные накладки.

Гарантийный срок эксплуатации

Вечная гарантия, выдаваемая продавцами, – не что иное, как рекламная уловка. Обычно столетняя гарантия действует на одну из характеристик материала, например, на то, что изделие не повредят грызуны или его не поразит плесень.

На самом деле гарантия на качественный декинг не превышает 30 лет. По факту изделие может прослужить до 50 лет при условии, что его монтаж выполнялся с соблюдением технологии, а в ходе эксплуатации был обеспечен правильный уход.

centro-pol.ru

цена, как крепить, укладка и производитель

Отделка полов чаще всего проводится деревом, но его использование не всегда является возможным. Во многих помещениях процентное соотношение влаги превышает показатель в 70 единиц, с годами она начнет разрушать деревянный пол.

Совсем недавно производители террасных досок создали оптимальную альтернативу, в виде высококачественного пластикового покрытия, что устанавливается в тех частях дома, где есть открытые зоны в саду, которые подвергаются воздействию влаги.

Террасная доска из пластика – новый современный вариант отделки, который уже сегодня становится безумно популярным.

Особенности материала

Пластиковая доска выделяется рядом особенностей, обусловленными производственными технологиями. В народе материал называются декингом.

В основе этого термина – составляющие, которые активно используются при производстве: мука из натуральных деревянных опилок (до восьмидесяти процентов) и низкомолекулярное вещество, образующее полимер в реакции полимеризации. Все компоненты полимеризуются на этапе производства.

Террасная доска для террасы из пластика, цена которой зависит от производственных технологий, состоит из необработанных древесных опилок, что застывают на завершающем этапе производства.

Примечательно то, что готовый товар практически ничем не уступает натуральному дереву и другим материалам, на основе которых он производится.

На этапе производства в материал добавляют термопластик. Кроме этого составляющего компонента, производители добавляют разные химические компоненты, что составляют до пяти процентов общей массы. Они существенно улучшают технологические особенности.

Состав

Материал имеет существенную плотность. Она составляет приблизительно 500кг*м2. Благодаря таким показателям, доска без проблем способна перенести любую обработку. Чем покрывать террасную доску из лиственницы? Ее можно обрабатывать различными красками, лаками.

Но лучше всего покрывать террасную доску маслом. Здесь о масле для террасной доски из лиственницы. Ее можно распиливать, строгать, в нее вкручивают саморезы, вбивают гвозди.

Соответственно, обратив внимание на технические особенности, можно прийти к выводу, что материал по своим показателям ничем не отличается от обычной деревянной доски.

Террасная доска из дерева

Но не стоит забывать, что натуральную древесину нужно дополнительно обработать химическими составляющими для того, чтобы добиться такого глянцевого покрытия, как у пластикового аналога.

Фото террасной доски из пластика, которые можно посмотреть в интернете, существенно выигрывает в сравнении с другими материалами по многим показателям.

Террасная доска из пластика

В свою очередь на готовое покрытие не воздействуют любые раздражители. Краска, даже спустя несколько лет, не потеряет своих первоначальных характеристик, на нее не воздействуют УФ-излучение. Такое покрытие, с годами не нужно будет демонтировать или перекрашивать.

Пластиковая поверхность не является идеальной средой для обитания разнообразных бактерий и грибков, поэтому на ней вы не найдете плесени и следов гнили. Также материал не поддается воздействию огня или высоких температур.

Террасная доска из пластика, размеры которой могут варьироваться в зависимости от желаний заказчика, должна выбираться дизайнером под конкретный проект.

Укладка

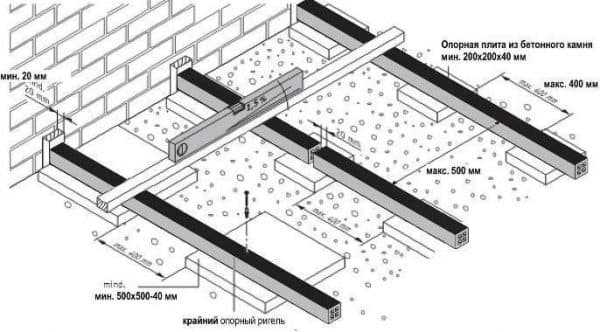

Монтаж рассматриваемого материала проводится исключительно на твердой основе. Это может быть простая стяжка из бетона или цемента. Здесь о цементе гост 31108 2003.

Бетонная основа

Технология укладки вышеуказанной террасной доски из пластика достаточно простая и не требует от мастера определенного уровня подготовки для реализации задуманных целей.

Поскольку стяжка будет заливаться на грунт для нее нужно создать своеобразную подушку:

Щебневая

- гравийную подушку.

Гравийная

Любой из описанных выше материалов должен преждевременно засыпаться в подготовленную канаву. Ее глубина определяется самим владельцем во время укладки.

При сооружении также нужно учитывать минимальную глубину канавы, которая должна быть минимум 15 мм. Если проводить замеры «на авось», то это приблизительно половина приспособления для копания земли. Из этого объема приблизительно 1/2 нужно отвести для насыпи.

Остальное занимает стяжка, что будет расположена ниже уровня земли. Стяжка заливается не идеально ровным слоем, ее не нужно делать такой, как для жилых помещений.

Для террасы создается уклон в пол сантиметра на каждый метр.

Выстраивание внутренней несущей конструкции

Это нужно, чтобы любые осадки, технические воды или другие жидкости не сохранялись на покрытие, а быстро покидали его. Для создания уклона используйте маячные профили. Также вас приятно удивят цены.

При обустройстве напольного покрытия для террас, специальных дорожек, стяжка обязательно просушивается. Желательно не меньше 7 дней, при допустимых погодных условиях. На улице должно быть сухо и солнечно, максимум пасмурно.

Если же за все время хоть раз шел дождь, все равно стоит ждать максимального застывания бетона.

Здесь о том, сколько сохнет стяжка. Это может длиться минимум месяц. После полного высыхания раствора нужно тут же устанавливать лаги, они, по сути, представляют собой алюминиевые или деревянные бруски.

Второй вариант позволяет провести его самостоятельно и будет он значительно дешевле. Бруски необходимы для создания качественной основы.

Установка лаг

Необходимо соблюдать уровень брусков, на которых без проблем устанавливается пластиковая террасная доска, а наклон будет регулироваться по углам. Это нужно учитывать при создании стяжки. При этом главное, чтобы вода уходила не только с фундамента, но и с покрытия.

Террасная доска из пластика, производитель которой указал на необходимость соблюдения оптимального расстояния между соседними брусками, сегодня устанавливается во многих домах или коттеджах.

Как крепить

Нередко укладка террасной доски проводится открытым путем, доска пробивается выбранным мастером крепежным элементом. Последние размещаются на две краевые точки, и в местах, где пересекаются бруски.

Для крепления рекомендуют использовать саморезы, что выделяются своим антикоррозионным покрытием. Это нужно дабы продлить эксплуатационные характеристики материала. Также нередко проводится скрытый монтаж.

Открытый и скрытый способ крепления

Здесь о монтаже террасной доски из лиственницы. Для этого используют кляймеры, но, по своим техническим особенностям, этот способ установки существенно сложнее.

Кляймеры

Ведь необходимо обращать внимание на габариты террасных досок и что материал может расширяться и сужаться в зависимости от температурных колебаний. Это может стать причиной смещения покрытия, что приведет к негативным последствиям в будущем.

При успешной установке поверхность и само покрытие будет идеальным, а наличие скрытых креплений сразу же будет говорить о профессионализме установочной бригады.

Террасная доска из пластика, композита, лиственницы вельвет, цена которой зависит от производителя и других факторов, достаточно простая в уходе. Здесь о террасной доске вельвет из лиственницы. В летние и весенние месяцы ее необходимо омывать обычной мыльной водой.

Для более тщательного очищения разрешено использовать жесткие щетки и любые моющие средства. Осенью материал можно очистить от загрязнений кальциевой солю соляной кислоты, которая растапливает лед.

Несколько установочных нюансов

Касательно расстояния меж лагами, оно должно соответствовать нагрузке:

- При допустимой (оптимальной) нагрузке стоит придерживаться диапазона между брусками 400 мм:

- При проходной 300−350 мм:

- При высокой — 150−200 мм:

- Бруски могут быть деревянными, пластиковыми или алюминиевыми. Основа, из которой они будут произведены, варьируется от выбора нагрузки на фундамент. При средней нагрузке, лаги могут быть деревянными или пластиковыми;

- при высокой нагрузке, рациональнее применять более крепкие материалы. Размер устанавливаемых брусков должен быть минимум 40 мм.

Далее прикрепляется материал к брускам. Первая доска крепится кудрявым гвоздем или специальными клипсами.

Кудрявые гвозди

Место для крепления первой доски ремонтник делает самостоятельно. Тут о креплении террасной доски из лиственницы. Вторую и все остальные доски необходимо крепить клипсами к предыдущему аналогу. При установке досок все торцы брусков закрываются.

Достоинством работы с таким вот материалом является возможность резать или обрабатывать его вне зависимости от углов.

Благодаря этому напольное покрытие становится максимально интересным, что позволяет реализовать даже самые смелые дизайнерские решения.

Преимущества

Сегодня на современном строительном рынке представлено множество производителей, которые могут дать покупателям приобрести у них товар. Поэтому и цена террасной доски из пластика от производителя будет существенно отличаться от той, что вам предложат в магазине.

В специализированных лавках и в виртуальных сетях можно увидеть разнообразные цены за один погонный метр материала. Как уже писалось выше, пластиковая доска выделяется существенным преимуществом: устойчивостью к влаге. Даже если ее полностью погрузить в воду, материал не будет гнить и никак не деформируется.

Имитация террасной доски выделяется еще такими достоинствами:

- цена существенно доступнее, чем на другие материалы особо ценных пород;

- ее выполняют в любом оттенке, при этом она может скопировать желаемую древесную породу или даже мрамор;

- на нее не нужно дополнительно наносить шар защитного материала;

- легко очищается;

- выделяется высокими показателями плотности. В него можно вкручивать разные саморезы или гвозди.

- на материал не воздействуют ультрафиолетовые лучи, поэтому он никогда не меняет свой цвет;

- не горит и не тлеет;

- обладает незначительным весом и легко поддается установке;

- половая доска из пластика легко монтируется.

Если обратить внимание на положительные характеристики, имитация пиломатериалов в последние годы стали очень популярной. При этом можно приобрести несколько ее типов. Пластиковые бруски могут эффективно использоваться в качестве напольного покрытия для самых разнообразных мест.

Ими могут быть:

Дорожки

- территория возле водоемов;

Территория возле водоемов

- летние зоны отдыха.

Летняя зона отдыха

Искусственный материал имеет существенные плюсы перед настоящим деревом: невосприимчивость к влажной среде, дождей, ливней или снега.

При этом по внешним характеристикам доска может быть произведена в любом цвете, что позволит на этапе производства создать имитацию древесины или мрамора.

Цена террасной доски из пластика зависит, в частности, и от этих критериев.

Виды

ДПК (древесно-полимерный композит)

В его основе два составляющих:

- мука древесной породы – от половины до восьмидесяти процентов;

- низкомолекулярное вещество, образующее полимер в реакции полимеризации – обеспечивает полимеризацию материала.

ДПК

Соответственно материал сочетает в себе не только элементы пластика, но и натуральной древесины. По прочности он выделяется улучшенными качествами.

Террасная доска из пластика и композита стала очень популярной благодаря способности выдержать усиленную нагрузку.

Более подробно о террасной доске ДПК смотрите на видео:

ДПКТ

В его основе различные термопласты. Среди них выделяют:

- продукт полимеризации стирола (винилбензола), термопластичный полимер линейной структуры;

- синтетический термопластичный неполярный полимер из класса полиолефинов;

- бесцветная, прозрачная пластмасса, термопластичный полимер винилхлорида.

ДПКТ

Кроме того, в состав рассматриваемого материала добавляют несколько процентов химических модификаторов, которые улучшают его характеристики.

Пластик

Его изготавливают только из пластика, чаще всего это ПВХ. Он выделяется незначительной прочностью, но зато доступнее, чем два рассмотренных выше.

Выводы

Перед приобретением рекомендуем вам отправиться в магазин, чтобы посмотреть на качество материала, визуально оценить его плюсы и минусы. Оттенок и толщину доски покупатель может выбрать самостоятельно. Как только вы определитесь с производителем наиболее оптимальной для вас модели, не спешите сразу оформлять покупку.

Не нужно лениться и сравните стоимость в простых строительных лавках с ценами, что предлагают в интернет-магазинах. Как правило, стоимость товара в интернете существенно ниже, что поддается логическому объяснению: товар продается непосредственно со склада, при этом магазин не платит аренду и вы не платите за услуги посредников.

Если вы планируете обустроить террасу у бассейна или просто облагородить территорию у дома, обязательно обратите внимание на пластиковые террасные доски, которые непременно порадуют вас своим широким ассортиментом.

strmaterials.com