Плита влагостойкая OSB-3 Калевала Е1 2500х1250х9 мм в Чите за 0.00 руб. в наличии

Плита OSB-3 влагостойкая Калевала Е1 – это ориентированно-стружечные плита, материал, получаемый прессованием плоской древесной стружки хвойных пород неделовой древесины с использованием связующего компонента (водостойкая синтетическая смола). Изготовление плит представляет собой непрерывный процесс прессования с использованием высокой температуры и давления. Плита состоит из трех слоев: стружка в слое располагается параллельно одна к другой и перпендикулярно к стружке в соседних слоях. Размеры, форма и ориентация стружки в отдельных слоях позволяют достичь самых лучших физико-механических параметров плит.

Передовые инновационные технологии по переработке дерева, используемые Калевала, позволяют выпускать уникальный однородный материал, который сохраняет характеристики натуральных деревьев. Физико-механические параметры ориентировочно-стружечных плит соответствуют улучшенной древесине. Они имеют повышенную механическую прочность, упругость, располагают отличной гибкостью. Срок службы ОСП плит практически не ограничен, свойства материала не ухудшаются с течением времени при использовании их в условиях, соответствующих требованиям и техническим характеристикам продукции.

Срок службы ОСП плит практически не ограничен, свойства материала не ухудшаются с течением времени при использовании их в условиях, соответствующих требованиям и техническим характеристикам продукции.

ОСП Калевала имеют российские сертификаты соответствия, санитарно-эпидемиологические заключения и сертификат пожарной безопасности. Изделия относятся к классу эмиссии свободного формальдегида Е1. Все показатели качества ОСП Калевала соответствуют европейскому стандарту ЕN-300. ОСП содержат до 90% древесины, доля связующего компонента составляет 10% в составе плиты, что обеспечивает экологическую безопасность материала и сохраняет эксплуатационные свойства древесины: легкость (плотность ОСП – около 650 кг/м3) и низкую теплопроводность.

В качестве сырья используется балансовая древесина, тонкомер, полученный в результате рубок и ухода быстрорастущих пород древесины. Плиты устойчивы к действиям насекомых, к появлению грибков, к гниению, к плесени, распространению которых препятствует связующий материал.

По сути, ОСП — это «улучшенная древесина»: более прочная и эластичная за счет сохранения в плоской щепе всех полезных свойств массива дерева. Технология прессования и состав связующего исключают возможность расслоения плиты. ОСП не имеют таких распространенных дефектов древесины и фанеры, как сучки, внутренние пустоты и расслоения. Изделия без усилий пилятся, сверлятся, шлифуются, крепятся, склеиваются. Малая толщина позволяет экономить внутренние пространства зданий.

ОСП (OSB) обладают высокими тепло и звукоизоляционными свойствами (высокими коэффициентами звукоизоляции и звукопоглощения), которые достигаются за счет технологии производства. Используя их для строительства стен, полов, перекрытий и межкомнатных перегородок в помещениях, можно обеспечить комфортные условия проживания и работы, а также снизить затраты на отопление.

Плиты Калевала имеют эстетичный внешний вид, визуально напоминающий дерево. Кроме того, плиты имеют ровные и не подверженные усадке грани, что позволяет осуществлять их покраску (с помощью любого вида краски, рекомендуемого для древесины), лакирование и шлифование, расширяя возможности их использования при декорировании.

Плита Калевала OSB-3 применяются в качестве конструкционных элементов жилых и общественных зданий, для производства упаковки, мебели, а также изделий и конструкций, эксплуатируемых внутри жилых помещений.

Преимущества

ОСП плит:- Экологичность.

- Стабильность формы и размеров.

- Прочность на изгиб.

- Стойкость к деформации.

- Легкость раскроя и монтажа.

- Высокие тепло- и звукоизоляционные свойства.

- Высокая износостойкость.

- Равномерность структуры.

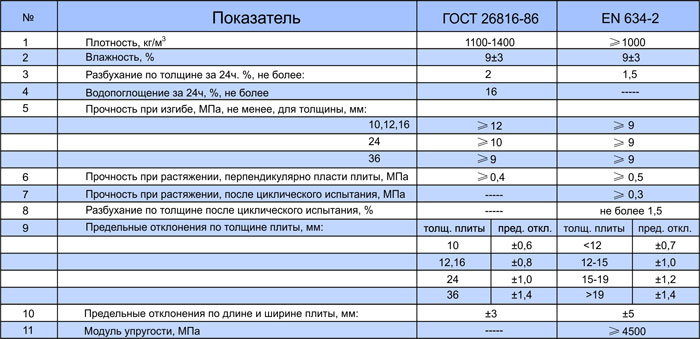

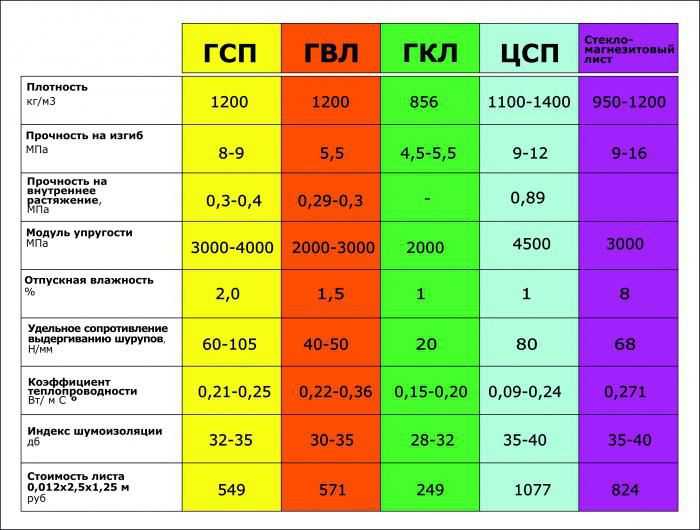

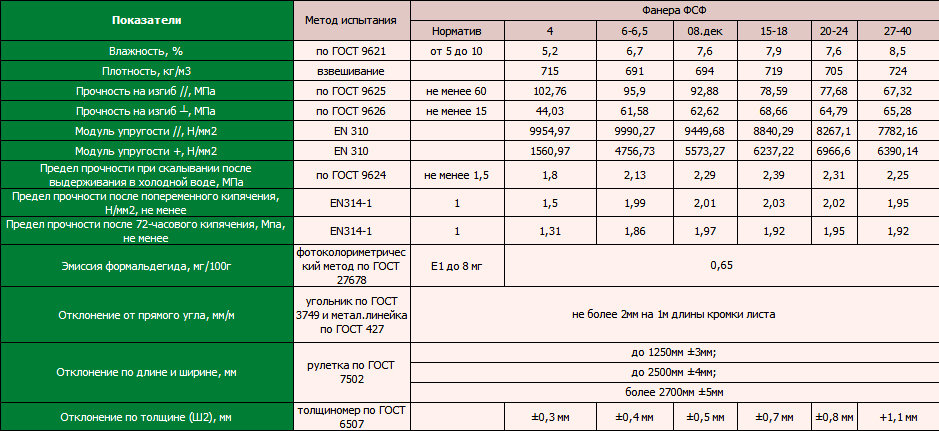

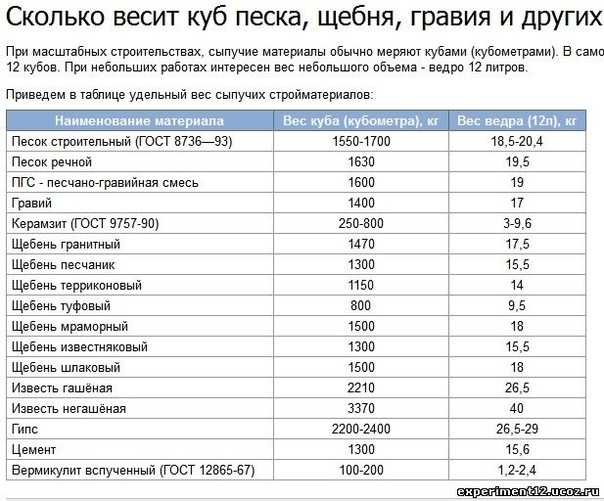

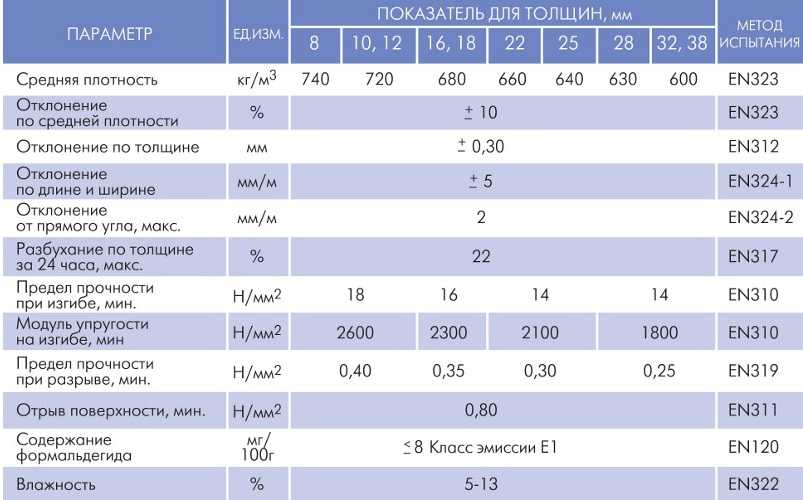

Технические характеристики плит МДФ MDF, ДСП, ЛДСП, ХДФ HDF, OSB ОСП Kronospan Russia Кроношпан Россия

Мы заметили, что у Вас выключен JavaScript.Необходимо включить его для корректной работы сайта.

1. Технические характеристики плит ДСП ( ЛДСП ) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2. Технические характеристики плит МДФ MDF Технические характеристики плит МДФ MDF

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3. Технические характеристики плит ХДФ HDF Технические характеристики плит ХДФ HDF

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4. Технические характеристики плит OSB ОСП Технические характеристики плит OSB ОСП

|

| Параметр | Ед. изм. | Показатель для толщин | Метод испытания | |||

| 9.5 — 11.9 | 15.9 — 18.3 | |||||

| Средняя плотность | кг/м3 | 660 | 550 | EN323 | ||

| Отклонение по средней плотности | % | 5 | EN323 | |||

| Отклонение по толщине | мм | 0,30 | EN312 | |||

| Отклонение по длине и ширине | мм/м | +-3 | EN324-1 | |||

Отклонение от прямого угла, макс. |

мм/м | 2 | EN324-2 | |||

| Разбухание по толщине за 24 часа, макс. | % | 15 | EN317 | |||

| Предел прочности при изгибе, мин. | H/мм2 | 22 | 18 | EN310 | ||

| Модуль упругости на изгибе, мин. | H/мм2 | 3500 | 3500 | EN310 | ||

Предел прочности при разрыве, мин. (2)K) (2)K) |

0,13 | EN 12664 | ||||

| Содержание формальдегида | мг/100г | 8 Класс эмиссии E1 | EN120 | |||

| Влажность | % | 5-13 | EN322 | |||

Ориентированно-стружечные плиты низкой плотности :: БиоРесурсы

Мирский Р. и Дзюрка Д. (2015). «Плиты с ориентированной стружкой низкой плотности», BioRes. 10(4), 6388-6394.Abstract

В этом исследовании оценивалась возможность производства ориентированно-стружечных плит (OSB) низкой плотности из промышленной стружки Pinus sylvestris L. Статистический анализ был использован для определения минимально возможной плотности получаемых OSB, отвечающих требованиям стандарта EN. 300 для плат типа 3. Анализ показал, что этот тип плиты может быть получен с плотностью всего 425 кг/м3, что соответствует коэффициенту сжатия около 0,85 для сосновой древесины. Важным параметром было качество сосновой щепы, размеры которой должны быть максимально приближены к размерам стандартных древесных стружек.

Статистический анализ был использован для определения минимально возможной плотности получаемых OSB, отвечающих требованиям стандарта EN. 300 для плат типа 3. Анализ показал, что этот тип плиты может быть получен с плотностью всего 425 кг/м3, что соответствует коэффициенту сжатия около 0,85 для сосновой древесины. Важным параметром было качество сосновой щепы, размеры которой должны быть максимально приближены к размерам стандартных древесных стружек.

Загрузить PDF

Полный текст статьи

Ориентированно-стружечные плиты низкой плотности

Радослав Мирский * и Дорота Дзюрка

В этом исследовании оценивалась возможность производства ориентированно-стружечных плит (OSB) низкой плотности из промышленной стружки Pinus sylvestris L. Статистический анализ был использован для определения минимально возможной плотности получаемых OSB, отвечающих требованиям стандарта EN 300 для типа 3. доски. Анализ показал, что этот тип плит можно получить с плотностью всего 425 кг/м 9 . 0026 3 , что соответствует коэффициенту сжатия около 0,85 для древесины сосны. Важным параметром было качество сосновой щепы, размеры которой должны быть максимально приближены к размерам стандартных древесных стружек.

0026 3 , что соответствует коэффициенту сжатия около 0,85 для древесины сосны. Важным параметром было качество сосновой щепы, размеры которой должны быть максимально приближены к размерам стандартных древесных стружек.

Ключевые слова: ОСП; Влажные условия; Размерная стабильность; чешуйчатый; Чипсы

Контактная информация: Познаньский университет естественных наук, кафедра древесных материалов, Wojska Polskiego 28, 60-637 Познань, Польша; * Автор, ответственный за переписку: [email protected]

ВВЕДЕНИЕ

Ориентированно-стружечные плиты (ОСП) должны изготавливаться из достаточно длинных прядей, чтобы их можно было легко ориентировать. Однако для производства этого типа стружки требуется древесный материал более высокого качества, чем древесина, используемая для производства других видов древесных плит. Ограниченное предложение доступного древесного сырья увеличило цену на этот материал и фактически вынудило использовать более дешевое и более проблемное сырье.

В последние годы наблюдается значительный рост использования древесных отходов (послепотребительской и послепроизводственной древесины) и ежегодных растительных отходов. Промышленные отходы древесины в виде опилок, щепы или кусков древесины, образующиеся при обработке древесины, стали важным сырьем для производства древесно-стружечных плит в Европе.

Одним из возможных решений для увеличения производства OSB является использование новых пород деревьев, таких как эвкалипт американский ( Liqudambar styraciflua L.) (Shupe et al. . 2001), кедр японский (Cryptomeria japonica D. Don), пихта японская (Pseudotsuga japonica (Shiras.) (Hermawan et al. 2007), Sumar et al. 2007; Cheng et al. 2012), смешивание нескольких видов древесной щепы (Zhang et al. 1998) или использование древесины из пострадавших от пожара деревьев (Moya et al. 2009). Также было показано, что использование тонкой стружки в качестве компонента сердцевинного слоя не приводит к значительному ухудшению свойств платы (Фахри 9). 0004 и др. 2006а; Фахри и др. 2006б; Хан и др. 2006; Хан и др. 2007 г.; Мирский и Дзюрка, 2011а; Мирский и Дзиурка, 2011b).

0004 и др. 2006а; Фахри и др. 2006б; Хан и др. 2006; Хан и др. 2007 г.; Мирский и Дзюрка, 2011а; Мирский и Дзиурка, 2011b).

Еще один способ снизить содержание дорогого сырья — уменьшить плотность плиты. Плотность — это физический параметр, который существенно влияет на физические и механические свойства материалов на основе древесины, в частности на модуль жесткости и модуль упругости (Сумарди и др. , 2007 г.; Грандмонт 9).0004 и др. 2010), а уменьшение плотности снижает эти свойства. Однако в литературе указывается, что производимые в настоящее время плиты OSB характеризуются гораздо лучшими свойствами, в основном механическими, чем того требует стандарт EN 300 (Dziurka и др. 2005). Таким образом, существует значительный «запас», который можно уменьшить, используя меньше дорогих компонентов OSB, но сохраняя при этом тот же класс плит. Свойства ДСП считаются благоприятными, когда коэффициент сжатия (отношение плотности плиты к плотности древесины) составляет от 1,3 до 1,5. Это предположение было принято авторами решений, описанных в следующих патентах: US 7326456 B2 (Chen and Wellwood 2008) и US 676749.0 B2 (Шон и Брюнет, 2004 г.). Средняя плотность OSB, предполагаемая этими авторами, составляла около 450 кг/м 3 . Они утверждали, что сохранение хороших механических свойств у плит такой плотности требует существенных технологических изменений в производственном процессе.

Это предположение было принято авторами решений, описанных в следующих патентах: US 7326456 B2 (Chen and Wellwood 2008) и US 676749.0 B2 (Шон и Брюнет, 2004 г.). Средняя плотность OSB, предполагаемая этими авторами, составляла около 450 кг/м 3 . Они утверждали, что сохранение хороших механических свойств у плит такой плотности требует существенных технологических изменений в производственном процессе.

Цель данного исследования состояла в том, чтобы определить минимальную среднюю плотность, при которой плиты по-прежнему удовлетворяли бы механическим требованиям к ориентированно-стружечным плитам без внесения каких-либо изменений в процесс их производства, но с использованием выбранной длины прядей.

ЭКСПЕРИМЕНТАЛЬНЫЙ

Материалы

Для определения плотности древесины сосны из более тонкого конца 35 отрезков круглого леса, предназначенного для производства стружечной древесины, были вырезаны диски толщиной 3,5 см. Средний диаметр дисков составил 12,33 см (стандартное отклонение 2,36 см). Из каждого диска было получено 5 образцов (1 из сердцевины и 4 из периферийного слоя) размерами 20 х 20 х 20 ± 1 мм, которые использовались для определения плотности древесины в полностью сухом состоянии. Средняя плотность образцов древесины сосны, определенная в данном исследовании, составила 548 кг/м 9 .0026 3 (минимум 354 кг/м 3 ; максимум 976 кг/м 3 ). Однако полученные значения плотности древесины не подчинялись нормальному распределению, поэтому медиана, 511 кг/м 3 , представляется более точным параметром. Плотность древесины сосны, полученная в этом исследовании, показала, что оптимальная плотность доски будет находиться в пределах от 660 до 710 кг/м 3 .

Средний диаметр дисков составил 12,33 см (стандартное отклонение 2,36 см). Из каждого диска было получено 5 образцов (1 из сердцевины и 4 из периферийного слоя) размерами 20 х 20 х 20 ± 1 мм, которые использовались для определения плотности древесины в полностью сухом состоянии. Средняя плотность образцов древесины сосны, определенная в данном исследовании, составила 548 кг/м 9 .0026 3 (минимум 354 кг/м 3 ; максимум 976 кг/м 3 ). Однако полученные значения плотности древесины не подчинялись нормальному распределению, поэтому медиана, 511 кг/м 3 , представляется более точным параметром. Плотность древесины сосны, полученная в этом исследовании, показала, что оптимальная плотность доски будет находиться в пределах от 660 до 710 кг/м 3 .

Ориентированно-стружечные плиты изготовлены из технических сосновых стружек. Пряди сначала пропускали через сито с ячейкой 0,5 х 0,5 мм для отделения мелких фракций и пыли, затем определяли их насыпную массу (НМ) и подвергали ситовому анализу. Объемная масса в данном контексте определялась как масса свободно уложенных несклеенных нитей в единице объема. Ситовой анализ включал сита с квадратными ячейками со следующими длинами сторон: 18, 8, 6,3, 5, 4, 2,5, 1,25 и 0,63 мм. Принимались следующие плотности получаемых ОСП: 650, 585, 520, 455, 390, 325 и 260 кг/м 3 . Эти плотности относились к объемному весу исследуемых прядей (4 ÷ 10 кг/м 2 ).

Объемная масса в данном контексте определялась как масса свободно уложенных несклеенных нитей в единице объема. Ситовой анализ включал сита с квадратными ячейками со следующими длинами сторон: 18, 8, 6,3, 5, 4, 2,5, 1,25 и 0,63 мм. Принимались следующие плотности получаемых ОСП: 650, 585, 520, 455, 390, 325 и 260 кг/м 3 . Эти плотности относились к объемному весу исследуемых прядей (4 ÷ 10 кг/м 2 ).

Методы

Полученные платы представляли собой трехслойные плиты толщиной 15 мм с соотношением слоев 1:2:1. Пряди влажностью 6,2 и 5 %, предназначенные для наружного и сердцевинного слоев соответственно, склеивали полиизоцианатом в количестве 3 % от сухой массы пряди. Никаких дополнительных агентов для улучшения гидрофобности плиты не использовалось. Сформованные вручную маты прессовали при температуре 200 °С с коэффициентом сжатия 20 с/мм. В каждом варианте использовалось четыре доски, по две на серию, и вторая доска была отпрессована на неделю позже первой.

Платы были протестированы на основе соответствующих стандартов. Оценивались следующие характеристики: модуль жесткости (MOR) и модуль упругости (MOE) по EN 310; внутреннее соединение (IB) согласно EN 319; внутреннее склеивание после испытания на кипячение (V100) согласно EN 1087-1; и набухание в направлении толщины (TS) через 24 часа согласно PN-EN 317.

В зависимости от теста использовали от 12 до 15 образцов, а результаты анализировали с помощью программного обеспечения Statistica 12.5.

Полученные физические и механические свойства плит использовались для определения минимальной плотности, при которой они по-прежнему будут соответствовать требованиям стандарта EN 300 для OSB типа 3. Поскольку большинство исследованных свойств линейно зависели от плотности, уравнение линейной регрессии. 1 использовался для вычисления минимальной плотности,

y = a 1 ρ + a 0 (1)

, где y — оцениваемый параметр, ρ — плотность, а a 0 и a 1 — коэффициенты уравнения.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Характерной особенностью ориентированно-стружечных плит является размер прядей, используемых для их изготовления. Обычно они имеют длину от 75 до 120 мм, ширину от 20 до 30 мм и толщину от 0,3 до 0,7 мм (Barnes 2000, 2001; Chen et al. 2008). Технология производства прядей обычно дает чрезвычайно неоднородное распределение форм и линейных размеров, как подробно описано Крузе и др. (2000). Поэтому сложно описать пряди, использованные в этом исследовании, так как их размер и однородность формы существенно влияют на их объемный вес. Насыпной вес косвенно указывает на минимальную плотность плиты, которая может быть достигнута при прессовании.

Данные, представленные в Таблице 1, позволяют предположить, что объемный вес прядей, использованных в этом исследовании, составлял около 65 кг/м 3 . В основном это было связано с тонкими прядями. Исследуемые пряди содержали только 25 % прядей стандартной длины и толщины и только 10 % прядей стандартной ширины. Преобладающую фракцию оставляли на сите с размером ячеек 8 х 8 мм (9 мм).0004 т.е. ., относительно длинные и широкие пряди). Чем выше содержание мелкой фракции, тем больше насыпной вес и тем хуже механические свойства плит при заданной плотности. Базовый объемный вес был принят равным 65 кг/м 3 , , и плиты были изготовлены путем сжатия мата от 4 до 10 раз.

Преобладающую фракцию оставляли на сите с размером ячеек 8 х 8 мм (9 мм).0004 т.е. ., относительно длинные и широкие пряди). Чем выше содержание мелкой фракции, тем больше насыпной вес и тем хуже механические свойства плит при заданной плотности. Базовый объемный вес был принят равным 65 кг/м 3 , , и плиты были изготовлены путем сжатия мата от 4 до 10 раз.

Таблица 1. Результаты ситового анализа

Как видно из данных, представленных на рис. 1, средняя плотность досок для отдельных вариантов незначительно отличалась от предполагаемой плотности и в целом была выше. По этим причинам дальнейший анализ включал только фактические (подтвержденные испытаниями) средние значения плотности.

Рис. 1. Плотность ориентированно-стружечных плит, используемых для испытаний физико-механических свойств

Как показывают данные, представленные на рис. 2, плиты плотностью 620 кг/м 3 характеризовались очень высоким внутренним сцеплением и модулем упругости независимо от направления, принятого при определении этих параметров. Значения MOR были особенно близки к значениям, полученным для промышленных плит, но модуль упругости был значительно ниже (примерно на 1000 МПа по обеим осям) (Mirski 9– короткая ось)

Значения MOR были особенно близки к значениям, полученным для промышленных плит, но модуль упругости был значительно ниже (примерно на 1000 МПа по обеим осям) (Mirski 9– короткая ось)

ОСП с самой высокой оцениваемой плотностью также продемонстрировали очень высокую прочность на растяжение перпендикулярно плоскости плиты как до, так и после испытания на кипячение (рис. 3). Особенно удивила высокая стойкость плиты к кипячению, превышающая стандарт (EN 300) почти на 70 %, поскольку это требование кажется наиболее трудным для выполнения производителями OSB. С уменьшением плотности также уменьшались различия в сопротивлении плит до и после испытания на кипячение. Как и ожидалось, снижение плотности сопровождалось уменьшением набухания в направлении толщины (рис. 3). Высокая степень набухания, полученная для контрольной плиты, была обусловлена отсутствием гидрофобного агента. Промышленно выпускаемые плиты плотностью 59от 0 до 650 кг/м 3 как правило, имеют приемлемые уровни набухания, поэтому можно предположить, что добавление гидрофобного агента снизит исследуемые значения до удовлетворительных уровней. По этой причине минимальная плотность по этому параметру не определялась.

По этой причине минимальная плотность по этому параметру не определялась.

В таблице 2 приведены коэффициенты уравнений регрессии, коэффициенты соответствия и уровни минимальной плотности, рассчитанные на основе этих уравнений, позволяющие производить плиты, отвечающие требованиям OSB/3. Очень высокие коэффициенты соответствия (R 2 ) в результате использования в расчетах средних значений как плотности, так и оцененных механических параметров. Минимальная средняя плотность досок, рассчитанная по уравнениям линейной регрессии, варьировалась от 401 до 423 кг/м 3 . Модуль жесткости и модуль упругости, определенные для более длинной оси, требовали более высокой плотности около 420 кг/м 3 . Одним из самых неожиданных результатов было то, что значение внутреннего склеивания соответствовало стандартным требованиям при относительно низкой плотности плиты 403 кг/м 9 .0026 3 . Вероятно, это связано с тем, что использовались высококачественные нити, способствовавшие формированию прочных адгезионных связей в сердцевинном слое, несмотря на низкую степень сжатия.

Рис. 3. Внутреннее склеивание (IB), сопротивление после испытания на кипячение (V100) и набухание (TS) плит различной плотности

Таблица 2. Результаты регрессии свойств – зависимость плотности OSB с линейной моделью и минимальной плотностью, при которой плиты классифицируются как OSB типа 3

ВЫВОДЫ

Механические свойства плит лабораторного производства плотностью 620 кг/м 3 были аналогичны характеристикам плит промышленного производства. В диапазоне плотности от 430 до 620 кг/м 3 плиты соответствовали требованиям стандарта EN 300 для OSB/3. Начиная с плотности 530 кг/м 3 и выше они соответствовали нормам OSB/4. Это было связано с высоким качеством прядей, использованных в этом исследовании; почти в 70% случаев линейный размер был значительно большим. Более длинные нити привели к большему объемному весу и большему количеству связей. Длинные, относительно широкие пряди образуют клеевые соединения со значительной площадью поверхности, и таким образом повышается механическая прочность плиты. Результаты регрессии отношения механических свойств к плотности из-за очень высоких коэффициентов соответствия (R 2 ), позволяют рассчитать минимальные уровни плотности плит, отвечающие требованиям OSB/3. Наименьшая определенная плотность, допускающая изготовление OSB типа 3, 424 кг/м 3 , была аналогична плотности, указанной в патентная литература. Авторы этих патентов предположили, что производство OSB с такой низкой плотностью потребует изменений в производственном процессе, но это кажется излишним при использовании прядей высокого качества. Плотность плиты, определенная в этом исследовании, показала коэффициент сжатия 0,85 или индекс плотности мата около 6,5. Последний термин кажется более подходящим в контексте облегченных досок.

Результаты регрессии отношения механических свойств к плотности из-за очень высоких коэффициентов соответствия (R 2 ), позволяют рассчитать минимальные уровни плотности плит, отвечающие требованиям OSB/3. Наименьшая определенная плотность, допускающая изготовление OSB типа 3, 424 кг/м 3 , была аналогична плотности, указанной в патентная литература. Авторы этих патентов предположили, что производство OSB с такой низкой плотностью потребует изменений в производственном процессе, но это кажется излишним при использовании прядей высокого качества. Плотность плиты, определенная в этом исследовании, показала коэффициент сжатия 0,85 или индекс плотности мата около 6,5. Последний термин кажется более подходящим в контексте облегченных досок.

ССЫЛКИ

Барнс, Д. (2000). «Комплексная модель влияния параметров обработки на прочностные свойства изделий из ориентированной древесины», Фор. Произв. J. 50 (11/12), 33–42.

Барнс, Д. (2001). «Модель влияния длины и толщины клети на прочностные свойства ориентированных древесных композитов», Для. Произв. J. 51(2), 36-46.

(2001). «Модель влияния длины и толщины клети на прочностные свойства ориентированных древесных композитов», Для. Произв. J. 51(2), 36-46.

Чен, С., Фанг, Л., Лю, X., и Веллеуд, Р. (2008). «Влияние структуры мата на модуль упругости ориентированно-стружечной плиты», Науки о древесине. Технол. 42(3), 197-210. DOI: 10.1007/s00226-007-0167-0

Чен, Л., и Веллвуд, Р. В. Ф. (2008). «Плита с ориентированной стружкой низкой плотности», патент США 7326456 B2

.Ченг, Ю., Гуань, М.Дж., и Чжан, К.С. (2012). «Выбранные физико-механические свойства композитных OSB из бамбука и тополя с различными соотношениями гибридов», Key Engineering Materials 517, 87-95. DOI: 10.4028/www.scientific.net/KEM.517.87

Дзюрка Д., Мирски Р. и Ленцка Дж. (2005). «Сравнение свойств плит OSB/3 и OSB/4 при воздействии циклов различных температур», Энн. Варшавское сельское хозяйство. Унив.-SGGW, For. и Вуд Технол. 56, 219-224.

Фахри, Х. Р., Семпл, К.Е., и Смит, Г.Д. (2006a). «Поперечная проницаемость OSB. Часть I. Влияние содержания мелких частиц в керне и плотности мата на поперечную проницаемость», Wood Fiber Sci. 38(3), 450-462.

Р., Семпл, К.Е., и Смит, Г.Д. (2006a). «Поперечная проницаемость OSB. Часть I. Влияние содержания мелких частиц в керне и плотности мата на поперечную проницаемость», Wood Fiber Sci. 38(3), 450-462.

Фахри, Х.Р., Семпл, К.Е., и Смит, Г.Д. (2006b). «Поперечная проницаемость OSB. Часть II. Моделирование влияния плотности и содержания мелких частиц в сердцевине», Wood Fiber Sci . 38(3), 463-473.

Гранмон, Дж. Ф., Клотье, А., Гендрон, Г., и Дежарден, Р. (2010). «Влияние плотности на свойства полотна из ориентированно-стружечной плиты, используемого в деревянных двутавровых балках», Wood Fiber Sci. 60(7/8), 592-598. DOI: 10.13073/0015-7473-60.7.592

Хан Г., Ву К. и Лу Дж. З. (2007). «Влияние содержания мелочи и плотности панели на свойства ориентированно-стружечной плиты из смешанной твердой древесины», Wood Fiber Sci. 39(1), 2-15.

Хан Г., Ву К. и Лу Дж. З. (2006). «Избранные свойства древесной стружки и ориентированно-стружечной плиты из древесины сосны южной малого диаметра», Науч. древесного волокна. 38(4), 621- 632.

древесного волокна. 38(4), 621- 632.

Хермаван А., Охучи Т., Ташима Р. и Мурасе Ю. (2007). «Производство стружечных плит из строительных отходов», Resources, Conservation and Recycling 50(4), 415-426. DOI: 10.1016/j.resconrec.2006.07.002

Крузе, К., Дай, К., и Пилаш, А. (2000). «Анализ распределения плотности прядей и горизонтальной плотности в плитах с ориентированной стружкой (OSB)», Holz Roh-u. Веркст. 58(4), 270-277. DOI: 10.1007/s001070050424

Мирский Р. и Дзюрка Д. (2011a). «Применимость замены прядей в сердцевине OSB», BioResources 6(3), 3080-3086.

Мирский Р. и Дзюрка Д. (2011b). «Использование стружки из измельченных древесных отходов в качестве заменителя стружки в сердцевине ориентированно-стружечной плиты» За. Произв. J. 61(6), 473–478. DOI: 10.13073/0015-7473-61.6.473

Мирски Р., Дзюрка Д. и Дерковски А. (2011). «Динамика изменения толщины товарной плиты OSB/3 при намокании», Wood Research 56(3), 403-412.

Мойя, Л., Цзе, В. Т. Ю., и Винанди, Дж. Э. (2009). «Влияние циклических изменений относительной влажности на содержание влаги и набухание по толщине ориентированно-стружечной плиты», Wood Fiber Sci. 41(4), 447-460.

Shupe, TF, Hse, CY, and Price, EW (2001). «Влияние ориентации чешуек на физические и механические свойства древесно-стружечной плиты из сладкой резины», For. Произв. J. 51(9), 38–43.

Шон С.Т. и Брюнет Г. (2004). «Ориентально-стружечная плита низкой плотности», патент США 676749.0 В2

Сумарди, И., Оно, К., и Судзуки, С. (2007). «Влияние плотности плиты и структуры слоя на механические свойства ориентированно-стружечной плиты из бамбука», J. Wood Sci . 53(6), 510-515. DOI: 10.1007/s10086-007-0893-9

ПН-ЕН 300. (2004). Ориентированно-стружечные плиты. Определения, классификация и спецификации. Польский комитет по стандартизации, Варшава.

ПН-ЕН 310. (1993). Древесные панели. Определение модуля упругости при изгибе и прочности на изгиб. Польский комитет по стандартизации, Варшава.

Польский комитет по стандартизации, Варшава.

ПН-ЕН 317. (1993). ДСП и ДВП. Определение набухания по толщине после погружения в воду. Польский комитет по стандартизации, Варшава.

ПН-ЕН 319. (1993). ДСП и ДВП. Определение предела прочности при растяжении перпендикулярно плоскости доски. Польский комитет по стандартизации, Варшава.

ПН-ЕН 322. (1993). Древесные панели. Определение содержания влаги. Польский комитет по стандартизации, Варшава.

ПН-ЕН 1087-1. (1995). ДСП. Определение влагостойкости – Часть 1: Испытание на кипячение. Польский комитет по стандартизации, Варшава.

Чжан М., Вонг Э., Каваи С. и Квон Дж. (1998). «Производство и свойства высокоэффективного композита с ориентированной стружкой с использованием тонких нитей», J. Wood Sci. 44(3), 191-197. DOI: 10.1007/BF00521962

Статья отправлена: 20 апреля 2015 г.; Экспертная оценка завершена: 24 июля 2015 г.; Получена и принята исправленная версия: 30 июля 2015 г.; Опубликовано: 7 августа 2015 г.

DOI: 10.15376/biores.10.4.6388-6394

ОСП | swisskrono.com

Вы посещаете SWISS KRONO Польша . Измените веб-сайт, чтобы увидеть соответствующий контент для вашего местоположения.

Ваше местоположение: Германия

Продолжить

Напольные покрытия

KRONOPOL AURUM

KRONOPOL PLATINIUM

Все декоры для напольных покрытий

Селектор напольных покрытий

Часто задаваемые вопросы и советы по напольным покрытиям

Interiors

Particle Boards

MDF Boards

Melamine Faced Boards

SWISS KRONO STOP FIRE

SWISS CDF

Worktops

BE.VELVET HPL

SWISS KRONO HPL

Walldesign

BEYOND ecowall

Building Материалы

ОСП

Инструкции по сборке

Группа SWISS KRONO

Группа

Философия

Организация

Ключевые рисунки

ИСТОРИЯ

Растения

Окружающая среда

Швейцарская Krono Poland

, которые мы представляем

Производство

Mission

. KRONO

KRONO

- Продукция

- Строительные материалы

- ОСП

SWISS KRONO OSB/3

SWISS KRONO OSB/3 означает ориентированно-стружечная плита. Изделие на древесной основе в виде плоскопрессованной трехслойной плиты, состоящей из прямоугольных плоских прядей, которые под воздействием высокого давления и температуры, с применением синтетической смолы в качестве связующего, прессуются для формирования плиты методом горячей прокатки. Kronopol OSB/3 – это первая древесная плита, разработанная специально для строительной отрасли.

SWISS KRONO OSB/3 ЭТО ТОРГОВОЕ НАЗВАНИЕ OSB ПЛИТ, ПРОИЗВОДИМЫХ SWISS KRONO LTD, ŻARY

SWISS KRONO OSB/3 EN300, прямоугольная кромка — ContiFinish

Загрузки

Брошюры

OSB МАТЕРИАЛ ДЛЯ СТРОИТЕЛЬСТВА КАТАЛОГ

2,1 МБ

Все загрузки

Сертификаты

Плиты OSB/3 Сертификат CE EN

773,0 КБ

Плиты OSB/3 Сертификат ED2020 EN

251,7КБ

Плиты OSB/3 Гигиенический сертификат EN

357,4 КБ

Плиты OSB/3 KPL OSB3 CPR 008 EN

1,0 МБ

Все сертификаты

История

Истоки древесных материалов восходят к 1940-х годов, когда была разработана технология производства ДСП. Армин Эльмендорф считается пионером новой технологии.

Армин Эльмендорф считается пионером новой технологии.

В 1960-х годах была разработана и произведена древесно-стружечная плита, называемая вафельной. Изделие было изготовлено из спрессованных в разные стороны кусков дерева размером 25 х 45 мм. Плита постоянно улучшалась до 1980-х годов, а в 1981 году была выпущена SWISS KRONO OSB/3.

Изобретение древесно-стружечной плиты позволило использовать в производстве молодые невысокие деревья. Плиты на древесной основе, производимые в промышленных масштабах, могут достигать желаемых размеров, толщины и прочности независимо от размера исходного продукта (например, дерева).

OSB

Вафельная плита

Процесс производства

SWISS KRONO OSB/3 содержит более 90% древесины. Он изготавливается из специально отобранных стволов деревьев, так называемых сосновых бревен, получаемых в основном в результате рубок ухода за лесом. Древесина лается и распиливается на плоские прямоугольные пластины заданных размеров: длиной 100 мм, толщиной 0,6 мм и различной ширины, в зависимости от части ствола, из которых они изготовлены. длина доски во внешних слоях и перпендикулярно во внутренних слоях. Высокие технические параметры SWISS KRONO OSB/3 обусловлены сохранением волокнистой природы древесины, выравниванием плоских прядей послойно и переплетением длинных прядей. Высокая устойчивость к неблагоприятным погодным условиям достигается за счет напыления на пряди специальной клеевой системы и парафиновой эмульсии. 9№ 0012

длина доски во внешних слоях и перпендикулярно во внутренних слоях. Высокие технические параметры SWISS KRONO OSB/3 обусловлены сохранением волокнистой природы древесины, выравниванием плоских прядей послойно и переплетением длинных прядей. Высокая устойчивость к неблагоприятным погодным условиям достигается за счет напыления на пряди специальной клеевой системы и парафиновой эмульсии. 9№ 0012

SWISS KRONO OSB/3 не имеет бугров, трещин и других внутренних дефектов, при этом обе поверхности имеют одинаковое качество. Благодаря передовой технологии производства SWISS KRONO OSB/3 достигает параметров, сравнимых с фанерой, при этом значительно дешевле. Легкая в обработке и обработке, плита вызывает меньший износ инструмента, а ее высокая прочность обеспечивает отсутствие проблем с креплением строительных анкеров. SWISS KRONO OSB/3 отличается стабильностью формы, очень хорошей устойчивостью к погодным условиям, хорошей звукоизоляцией, простотой обработки и обработки. Микроструктура, состоящая из взаимопроникающих нитей, предотвращает обламывание краев даже в случае соединения краев гвоздями. Он также обеспечивает высокую жесткость, сопротивление изгибу и сдвигу (важные свойства в каркасном строительстве).

Он также обеспечивает высокую жесткость, сопротивление изгибу и сдвигу (важные свойства в каркасном строительстве).

Типы плат

| SWISS KRONO OSB/1 – универсальная плита без передачи нагрузки, подходящая для внутренних работ в сухих условиях. | |

| SWISS KRONO OSB/2 – плита с несущими свойствами, подходящая для применения в сухих условиях. | |

| SWISS KRONO OSB/3 — плита с несущими свойствами, подходит для 1-2 класса использования согласно PN-EN 13986 применений в условиях умеренной влажности. |

В зависимости от отделки кромки можно выделить три типа плит:

| доска с прямыми краями | |

| плита с пазогребневыми кромками по четырем сторонам |

Области применения

Благодаря высокой устойчивости к воздушной влаге, низкой гигроскопичности и набуханию SWISS KRONO OSB/3 особенно подходят для строительства зданий по каркасной технологии. Они обладают соответствующими прочностными параметрами, обеспечивающими необходимую жесткость и прочность строительной конструкции. 9№ 0012

Они обладают соответствующими прочностными параметрами, обеспечивающими необходимую жесткость и прочность строительной конструкции. 9№ 0012

SWISS KRONO OSB/3 – древесный материал будущего. Высокое качество, экологичность как в производстве, так и в использовании, в сочетании с универсальностью применения – важнейшие преимущества SWISS KRONO OSB/3.

Конструкционная плита SWISS KRONO OSB/3 идеально подходит для:

- обшивки крыши,

- наружные и внутренние стены,

- этажа и крыши,

- Двутавр.

Плиты SWISS KRONO OSB/3 могут также использоваться для:

- кровельных работ под битумной черепицей или другими типами кровельного покрытия вместо обычной доски,

- ремонт и адаптация,

- строительство лестниц, площадок и переходов

- опалубка бетонных площадок или наружных лестниц,

- временное ограждение строительных площадок,

- закрытие проемов в зданиях, таких как двери и окна,

- изготовление транспортных ящиков и поддонов,

- Строительство стеллажей, стендов выставочных экспозиций,

- мебельные полки, прилавки, столешницы, внутренние подоконники,

- усиливающие элементы в мягкой мебели,

- возведение стен в шале, коттеджах и передвижных домах-контейнерах,

- Конструктивные элементы интерьера судов и железнодорожных вагонов.

Качество

Любой продукт SWISS KRONO должен соответствовать очень строгим требованиям, чтобы удовлетворить ожидания клиентов. На каждом этапе производства продукт проходит строгие процедуры контроля качества, направленные на:

- сорт древесины, отбор стволов (в т.ч. диаметр и влажность),

- форма пряди и содержание влаги после сушки,

- температура и давление сжатия,

- плотность платы,

- вздутие по толщине, Прочность на растяжение

- по испытанию В-100,

- сопротивление разрыву,

- модуль упругости,

- влажность,

- формат готовой платы (толщина, внешний вид, края).

Готовые плиты регулярно тестируются в соответствии со специальными процедурами контроля и стандартизированными тестами.

Почему OSB?

Потому что это древесная плита с универсальным применением и отличная альтернатива деревянным плитам, фанере и традиционным ДСП. Доступен в широком диапазоне размеров и толщины. Важной причиной выбора OSB является очень низкое содержание клея, что относит SWISS KRONO OSB/3 к гигиеническому классу E 1.

Доступен в широком диапазоне размеров и толщины. Важной причиной выбора OSB является очень низкое содержание клея, что относит SWISS KRONO OSB/3 к гигиеническому классу E 1.

SWISS KRONO OSB/3 доступен не только в версии с прямой кромкой для универсального применения, но и в расширенных вариантах для специального использования, например:

- в виде плиты с пазогребневыми фасонными кромками по всем сторонам или только по более длинным кромкам; для применения в строительстве крыш и полов; №

SWISS KRONO OSB/3 также представляет собой революционный шаг вперед в области деревянного строительства. Дома, построенные по каркасной технологии на основе SWISS KRONO OSB/3:

| экологически чистый | |

| энергоэффективный | |

| на долгие поколения | |

быстро собрать. |

Короткий срок строительства не означает, что дома имеют меньшую ценность – как раз наоборот. Благодаря преимуществам SWISS KRONO OSB/3 одно- и многоквартирные каркасные дома возводятся быстрее и, следовательно, дешевле. Собранные с точностью, они могут прослужить десятки лет. Более того, дома можно легко и экономично отапливать. Общий коэффициент теплопередачи для стены, выполненной в каркасной системе, зависит от типа и толщины изоляционного материала. SWISS KRONO OSB/3 обеспечивает здоровые, удобные для пользователя и экологически чистые дома.

На что следует обратить внимание

Перед применением SWISS KRONO OSB/3 необходимо принять во внимание следующие факторы:

- свойства плиты по направленной прочности. Они различны для основной и боковой осей доски. Только главная ось должна подвергаться напряжению изгиба в строительных конструкциях. Несущая ось легко узнаваема по продольно ориентированным пряди, видимым на поверхности доски.

Плотность осб кг м3: Вес, плотность OSB. Справочная таблица | ООО «ТД СтимЛайн»

Плотность осб кг м3: Вес, плотность OSB. Справочная таблица | ООО «ТД СтимЛайн»

изм.

изм.

+/- 5

+/- 5

+/- 5

+/- 5

и быт. назначения (время воздействия 5 мин.)

и быт. назначения (время воздействия 5 мин.)