виды, устройство, обзор лучших производителей

Годы идут, наука и техника двигаются вперед, а твердые виды топлива по-прежнему остаются востребованными. Сжигать дрова в традиционной печи или в буржуйке не слишком эффективно, но ситуацию изменили пиролизные котлы отопления – агрегаты отличаются высоким КПД и относительно простой эксплуатацией.

Согласитесь, это достаточно значимые аргументы при обустройстве автономного отопления. Если вы подыскиваете эффективный котел для дома, то стоит внимательнее присмотреться к пиролизным котлам.

Мы расскажем, как устроены и работают агрегаты длительного горения, в чем их технико-эксплуатационные особенности, а также приведем обзор наиболее рейтинговых моделей отечественных и зарубежных производителей.

Содержание статьи:

Что такое пиролиз

Дрова – это, пожалуй, самое первое топливо в человеческой истории. Практически каждому известно, как быстро они сгорают на открытом воздухе, и что тепла при этом выделяется не так уж и много. Но ситуация кардинально изменяется, если создать иные условия для процесса сгорания.

Так называемое пиролизное горение осуществляется в закрытых камерах. Туда загружают дрова или иное твердое топливо подобного типа: пеллеты, опилки, отходы древесного производства и т.п.

Топливо поджигают и затем сокращают количество воздуха, поступающего в камеру.

Галерея изображений

Фото из

К пиролизным котлам относят все твердотопливные теплогенераторы длительного горения, перерабатывающие твердый тип топлива

Значительную часть тепловой энергии, поставляемой котлами длительного горения, дает процесс сгорания пиролизных газов

В пирокотле сложные химические соединения расщепляются на более простые компоненты под воздействием высокой температуры без применения реагентов

В результате термической обработки топливо выделяет газ, который проще и легче горит. Потому пиролизные котлы относят к разряду газогенераторных

В пиролизном агрегате непрерывно происходит выделение огромного количества тепловой энергии, а отбираться может только необходимый ее объем

Желающим сделать пирокотел собственными руками следует учесть, что из-за непрерывно происходящих процессов высокотемпературного горения для изготовления топки нужна жаростойкая футеровка

По схеме горения пиролизные котлы делят на агрегаты естественного и принудительного типа. Естественные дешевле, но менее эффективны, чем принудительные, оборудованные наддувом

По специфике обслуживания систем пирокотлы делятся на одно-и двухконтурные. Первые предназначены только для отопления, вторые обслуживают отопление и ГВС

Пиролизные котлы заводского производства

Схема увеличения производительности агрегата

Принцип действия и эффективность пиролизного котла

Газогенераторная основа работы оборудования

Экономические преимущества пирокотла

Специфическая особенность самоделок

Естественный и принудительный тип горения

Одноконтурное пиролизное оборудование

Как известно, при горении происходят окислительные процессы, один из главных участников которых – кислород, содержащийся в воздухе. Если кислорода мало, реакция замедляется и дрова сгорают медленно, фактически в таких условиях они просто тлеют. При этом выделяется некоторое количество тепловой энергии, зола и горючий газ.

Процесс пиролиза на этом не заканчивается. Полученный при сжигании первичного топливо газ смешивается с воздушными массами и также сгорает. В итоге тепловой энергии выделяет значительно больше, чем при работе стандартных теплогенераторов.

Поэтому пиролизные котлы демонстрируют очень приличный КПД по сравнению со своими чисто , а также нередко предоставляют возможность заметно сэкономить на отоплении.

Преимущество отопительной техники этого типа состоит в том, что принцип ее работы и устройства относительно не сложен. Количество воздуха, поступающего в камеры сгорания, регулируется обычной механической заслонкой. Простая конструкция обеспечивает надежность устройства, поломки для пиролизных котлов – явление не частое.

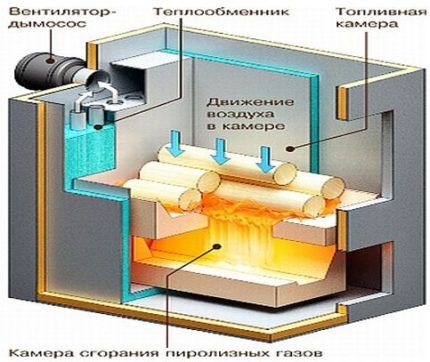

Эта схема наглядно демонстрирует все этапы процесса пиролизного горения. Температура внутри устройства может достигать 1200°С (+)

Еще один “плюс” пиролизных котлов – длительный период горения. Полная загрузка устройства топливом позволяет не вмешиваться в процесс в течение нескольких часов, иногда и более суток, т.е. нет необходимости постоянно подбрасывать дрова в топку, как это происходит при открытом горении.

Конечно, это не означает, что пиролизный котел можно оставлять без присмотра. Как и в отношении прочей отопительной техники, здесь имеются строгие правила техники безопасности.

Стоит помнить, что пиролизный котел не всеяден – влажность топлива должна быть невысокой. Иначе часть драгоценной тепловой энергии уйдет не на подогрев теплоносителя, а на высушивание топлива.

Котлы пиролизного горения, особенно выполненные из чугуна, обладают значительным физическим весом, поэтому они всегда представлены только напольными моделями

При реализации пиролизного горения топливо сгорает почти полностью, чистить устройство придется гораздо реже, чем при эксплуатации традиционного твердотопливного котла. Мелкую золу, полученную после очистки, используют в качестве удобрения. Горение топлива в таких котлах осуществляется по направлению сверху вниз.

Поэтому возможности для естественной циркуляции воздуха в топке заметно ограничены. Использование принудительного нагнетания воздуха с помощью вентилятора значительно улучшает эффективность работы устройства, но при этом делает котел энергозависимым, поскольку для работы вентилятора необходима электроэнергия.

Устройство и работа пиролизного котла

Топка пиролизного котла разделена на два отделения. В первой сгорают дрова, а во второй производится вторичное сгорание смеси пиролизных газов и воздуха. Отделяет первую камеру от второй колосниковая решетка, на которую и укладывают топливо.

Воздух обычно нагнетается принудительно с помощью небольшого вентилятора. Хотя в небольших моделях иногда для создания тяги используют дымосос.

На этой схеме представлено устройство пиролизного котла нижнего горения. Дрова медленно сгорают при малом количестве кислорода и выделяют горючий газ (+)

Наличие принудительной вентиляции можно считать основным отличием пиролизного котла от классической твердотопливной модели. Корпус устройства состоит из двух частей, вставленных друг в друга. Пространство между стенками заполняют теплоносителем, роль которого традиционно выполняет вода.

Сначала в первое отделение топки пиролизного котла загружают топливо, затем включают вентилятор и поджигают топливо. Образующиеся в результате горючие газы перемещаются во второе отделение, смешиваются с воздухом и сгорают.

Температура горения может достигать 1200°С. Вода, находящаяся в наружном теплообменнике, нагревается и циркулирует по системе отопления дома. Остатки продуктов сгорания удаляются через дымоход.

В упрек устройствам, в работе которых используется пиролизный принцип горения, можно поставить относительно высокую цену. Обычный твердотопливный котел стоит значительно меньше. Но в котлах длительного горения дрова сгорают практически полностью, чего о классическом котле не скажешь.

К дровам для пиролизного котла предъявляют определенные требования по размерам и влажности. Подробную информацию можно найти в инструкции изготовителя

Выбирая пиролизный котел, следует помнить, что недорогие модели малой мощности обычно рассчитаны только под дрова. Дорогие модификации способны работать на разных .

Причем загружать топливо в устройство придется по максимуму, снижение нагрузки приводит к повышенному образованию золы и сажи, а также негативно сказывается на работе агрегата в целом.

Котлы верхнего горения

Один из вариантов пиролизного устройства – котел верхнего горения. Принцип действия этих двух агрегатов очень схож.

Точно так же в топку загружают большое количество твердого топлива низкой влажности, воздух нагнетают принудительно и обеспечивают тление топлива при пониженном количестве кислорода. Задвижку, которая регулирует поток кислорода, устанавливают в нужном положении.

Схема устройства котла верхнего горения. Топка такого котла имеет глухое дно, частички продуктов горения удаляются через дымоход (+)

Но котлы длительного горения не имеют ни зольника, ни колосника. Дно представляет собой глухую металлическую плиту. Такие котлы устроены так, чтобы древесина сгорала полностью, а оставшееся в топке малое количество золы выдувалось воздухом.

Такие устройства отличаются высоким КПД и также работают при температурах более 1000°С.

Основная особенность таких устройств – они действительно обеспечивают длительный срок работы при полной загрузке. Топливная камера в таких устройствах обычно выполнена в форме цилиндра.

В нее сверху загружают топливо, сверху же, по центру, нагнетается необходимый для горения воздух.

В котлах верхнего горения устройство для нагнетания воздуха – это подвижный элемент, который опускается вниз по мере прогорания дров

Таким образом осуществляется медленное тление верхнего слоя топлива. Топливо постепенно сгорает, его уровень в топке понижается. Одновременно изменяется и положение устройства для подачи воздуха в топку, этот элемент в таких моделях подвижен и он практически лежит на верхнем слое дров.

Второй этап горения осуществляется в верхней части топки, которая отделена от нижнего отделения толстым металлическим диском. Горячие пиролизные газы, образовавшиеся в результате сгорания топлива внизу, расширяются и перемещаются вверх.

Здесь они смешиваются с воздухом и сгорают, дополнительно передавая теплообменнику солидную порцию тепловой энергии.

Балка, удерживающая диск, который разделяет камеру сгорания на две части, как и сам этот диск, в процессе работы котла верхнего сгорания постоянно находится под воздействием высокой температуры. Со временем эти элементы сгорают, их придется периодически заменять.

На выходе из второй части топливной камеры обычно установлен регулятор тяги. Это автоматический прибор, который определяет температуру теплоносителя и в зависимости от полученных данных регулирует интенсивность движения горючего газа. Он защищает устройство от возможного перегрева.

Стоит отметить, что наружный теплообменник в таких котлах реагирует на изменение скорости циркуляции жидкости в теплообменнике, т.е. на колебания температуры. На поверхности устройства сразу же образуется слой конденсата, который вызывает коррозию, особенно если речь идет о стальных котлах.

Предпочтительнее брать устройство из чугуна, которое значительно лучше сопротивляется подобному воздействию.

Хотя топливо в пиролизных котлах длительного горения должно сгорать без остатка, на практике так бывает не всегда. Порой пепел спекается, образуя частички, которые трудно удалить с помощью потока воздуха.

Если в топке накопится большое количество таких остатков, может наблюдаться заметное снижение тепловой отдачи агрегата. Поэтому котел верхнего горения следует периодически все же прочищать.

Особенность устройств этого типа в том, что по мере сгорания топлива его можно догружать, не дожидаясь сгорания всей закладки топлива. Это удобно, когда нужно избавиться от горючего бытового мусора.

Существуют также разновидности котлов верхнего горения, которые работают не только на древесном топливе, но и на угле. Сложные узлы автоматического управления в пиролизных котлах этого типа отсутствуют, поэтому серьезные поломки наблюдаются крайне редко.

Конструкция котла верхнего горения позволяет загружать топку лишь частично, если это необходимо. Однако в этом случае выполнить розжиг верхнего слоя топлива может быть не просто. Само топлива должно быть подсушенным, дрова из открытой поленницы для такого котла не подходят.

Топливо крупных фракций также не следует использовать для этого вида техники, т.е. дрова придется обязательно колоть на небольшие части.

Особенности эксплуатации газогенераторных котлов

Эффективность работы пиролизного котла во многом зависит от типа и качества топлива. Технически в топку можно загрузить не только древесину, но и уголь, и даже торф, большинство современных моделей котлов рассчитаны на использование нескольких видов топлива.

Древесина сгорает примерно за 5-6 часов, в зависимости от сорта. Чем тверже дерево, тем дольше оно горит.

Современные модели котлов пиролизного горения могут работать на различных видах древесного топлива: дровах, брикетах, пеллетах, угле, торфе и т.п.

Около десяти часов уйдет на сгорание черного угля, а такое же количество бурого угля будет тлеть в течение восьми часов. На практике самую высокую теплоотдачу пиролизная техника демонстрирует при загрузке сухим деревом. Оптимальными считаются дрова влажностью не более 20%, а длиной около 45-65 см.

Если доступа к такому топливу не имеется, можно использовать уголь или другое органическое топливо: специальные и пеллеты из древесины, отходы, полученные при обработке дерева, торф, материалы с целлюлозой и т.п.

Перед началом эксплуатации котла следует внимательно изучить рекомендации производителя устройства в отношении топлива.

В котлах пиролизного горения поступление воздуха регулируется обычными механическими задвижками. Отсутствие сложной электроники обеспечивает высокую отказоустойчивость прибора

Слишком влажное топливо в таких устройствах недопустимо. При его сгорании в топке образуются дополнительные водяные пары, которые способствуют образованию таких побочных продуктов, как деготь и копоть.

Стенки котла загрязняются, теплоотдача снижается, со временем котел может даже прекратить работу, затухнуть.

Если использовать для котла пиролизного горения дрова со слишком высокой влажностью, внутри устройства возникнут условия для образования дегтя, который ухудшит теплоотдачу устройства и может привести к поломкам

Если в топку заложено сухое топливо и котел настроен правильно, пиролизный газ, полученный в результате работы устройства, будет давать пламя желто-белого цвета. Такое горение сопровождается ничтожным выделением побочных продуктов сгорания топлива.

Если цвет пламени окрашен иначе, имеет смысл проверить качество топлива, а также настройки прибора.

Пиролизные газы, смешанные с воздухом, горят ровным желто-белым пламенем. Если цвет пламени изменился, возможно, нужно проверить настройки котла или качество топлива

В отличие от обычных твердотопливных устройств, перед загрузкой дров в пиролизные котлы, работающие на твердом топливе, топку следует разогреть.

Для этого выполняют следующие шаги:

- Загружают на дно топки мелкую сухую растопку (бумагу, щепу и т.п.)

- Поджигают ее с помощью факела из подобных материалов.

- Закрывают дверцу камеры сгорания.

- Дверцу загрузочной камеры оставляют немного приоткрытой.

- Добавляют порции растопку по мере ее сгорания.

- Процесс повторяют до тех пор, пока на дне не образуется слой тлеющих углей.

К этому моменту топка уже прогревается примерно до 500-800°С, создавая условия для загрузки основного топлива. Не следует использовать для розжига растопки бензин, керосин или любые другие подобные жидкие вещества. Перед тем, как прогревать топку котла длительного горения, следует убедиться, что устройство готово к эксплуатации.

Характерная особенность котлов пиролизного горения – малое количество золы и пепла, что облегчает процесс очистки устройства и его обслуживания

Для этого проверяют наличие тяги, герметичность дверок, исправность запорных механизмов и регулировочной аппаратуры, наличие и т.п.

Затем следует включить терморегулятор, чтобы убедиться, что на прибор поступает напряжение. После этого открывают шибер прямой тяги и вентилируют котел в течение 5-10 минут.

Обзор популярных моделей

Следует понимать, что любой пиролизный котел – это достаточно тяжелый агрегат, который не предназначен для подвешивания на стену. Такие устройства можно применять как для отопления небольшого дома, так и для просторных коттеджей. Как и другие отопительные агрегаты, различаются по мощности.

Выбирая котел пиролизного горения, следует ориентироваться на такие показатели, как тепловая мощность устройства, размеры камеры загрузки, наличие второго контура и т.п.

На этот показатель обычно и ориентируются покупатели.

Среди популярных моделей такой техники следует упомянуть:

- Atmos (Украина) – представлены устройствами, которые могут работать и на дровах, и на угле, мощность варьируется в пределах от 14 до 75 киловатт.

- Attack (Словакия) – способны справиться с обогревом площадей до 950 кв. м, некоторые модели способны продолжать работу даже при перебоях с электроэнергией.

- Bosch (Германия) – высококачественная продукция известного бренда, мощность варьируется в пределах 21-38 киловатт.

- Buderus (Германия) представлена линейками Elektromet и Logano, первая хорошо известна в Европе как классический вариант пиролизного котла, вторая – более современные версии, предназначенные для частных домов.

- Gefest (Украина) – высокомощные устройства с КПД до 95%.

- КТ-2Е (Россия) специально разработан для крупных жилых помещений, мощность агрегата составляет 95 киловатт.

- Opop (Чехия) – относительно недорогие котлы, надежные и долговечные, мощность 25-45 киловатт.

- Stropuva (производства Литвы или Украины) с мощностью от семи киловатт вполне подойдут для небольшого дома, но в модельном ряде представлены и более мощные устройства.

- Viessmann (Германия) – идеальный выбор для частных домовладений, мощность стартует с 12 киловатт, применение современных технологий позволяет экономить топливо.

- “Буран” (Украина) с мощностью до 40 киловатт еще один популярный вариант для владельцев больших коттеджей.

- “Логика” (Польша) высокомощные устройства на 20 киловатт с легкостью обогревают помещения площадью до 2 тыс. кв. м, это скорее котел для промышленных нужд: обогрева цехов, офисов, теплиц и т.п.

Выбирая пиролизный котел для частного дома, следует обратить внимание на модели с двумя контурами, чтобы не только отапливать жилище, но и обеспечить его автономным горячим водоснабжением.

Теплообменник для ГВС бывает накопительного или проточного типа. Для последнего варианта используют модели котлов повышенной тепловой мощности.

При желании сэкономить средства, можно попробовать сделать пиролизный котел своими руками. Технология его сборки описана в .

Выводы и полезное видео по теме

На этом видео наглядно изображен принцип работы пиролизного котла:

Подробный обзор работы котла верхнего горения можно посмотреть здесь:

Пиролизные котлы недешевы, но полностью оправдывают вложенные в их приобретение средства. При правильной установке и обслуживании такие устройства обеспечат дом стабильным и недорогим теплом.

Подыскиваете пиролизный котел для отопления дома? Или есть опыт эксплуатации таких агрегатов? Оставляйте, пожалуйста, комментарии к статье и делитесь впечатлениями об использовании пиролизных котлов. Форма обратной связи расположена в нижнем блоке.

Пиролизные котлы для отопления частного дома своими руками: чертежи и видео

Содержание статьи:

Одним из решений проблемы обогрева дома могут стать пиролизные котлы отопления на твердом топливе — эффективные в работе и неприхотливые в эксплуатации. Однако высокая стоимость отопительных устройств заводского изготовления заставляет потенциального покупателя задуматься: а не попробовать ли самому сделать пиролизный котел? Для работящего человека с техническими навыками это вполне по силам. Наша статья поможет понять, как происходит процесс горения в пиролизном котле для отопления частного дома, из каких материалов его можно смонтировать и как подключить к отопительной системе.

Особенности пиролизных отопительных устройств

Пиролизный котел служит генератором тепла в домашней системе отопления

Главным отличием пиролизного твердотопливного котла отопления (газогенераторного) считается особый принцип горения топлива. Если в обычных котлах дрова или уголь просто горят открытым пламенем, то здесь процесс разделен на два этапа:

- Топливо загружают в топочную камеру и разжигают огонь. Когда температура превысит 400 °С, начинается процесс пиролиза — медленного тления топлива при недостатке кислорода. При этом выделяется тепло, дым и пиролизный газ, в состав которого входит окись углерода и различные углеводороды.

- Для перевода котла в рабочий режим закрывают заслонку прямой тяги и включают вентилятор. Газообразные продукты пиролиза вытесняются струей первичного воздуха в камеру сгорания, где они обогащаются кислородом от подачи подогретого вторичного воздуха. Смесь пиролизных газов и взвешенных частиц полностью сгорает и отдает свою тепловую энергию встроенному в котел теплообменнику.

Насколько экономичны и удобны пиролизные котлы отопления, подтверждают отзывы пользователей. Теперь им больше не нужно вставать по ночам, чтобы подбросить дровишек. Загруженная в котел очередная порция топлива будет потихоньку тлеть с вечера до позднего утра. Эффективность сгорания такова, что золы почти не остается, а из дымохода идет лишь легкий прозрачный дымок.

Для нормального протекания процесса пиролиза котел должен быть оборудован вентилятором, поэтому необходимо, чтобы электроснабжение в доме было бесперебойным.

Требования к самодельным пиролизным котлам

Схематическое устройство пиролизного котла

Для того чтобы пиролизный котел отопления, изготовленный своими руками, превзошел по эффективности обычный твердотопливный котел, его конструкция должна отвечать строгим требованиям:

- температура в топке должна быть оптимальной (600–700 °С), поскольку именно в этих условиях происходит наиболее качественное выделение продуктов пиролиза;

- регулирование мощности горения не должно существенно снижать КПД;

- котел отопления должен быть пригоден для длительного непрерывного сжигания топлива;

- корпус камеры сгорания пиролизных газов должен быть устойчив к коррозии и способен выдерживать температуру выше 1200 °С.

Желательно также, чтобы в конструкции котла была предусмотрена камера для предварительного подсушивания древесного сырья.

Технические характеристики, которыми должен обладать самодельный пиролизный котел для отопления частного дома:

| Технические параметры

| Ед. изм. | Для небольших домов

| Для коттеджей |

| Мощность | кВт | 15–25 | 35–50 |

| КПД | % | 80 | 85 |

| Максимальное рабочее давление | бар | 1,8–2,0 | 3,0–4,5 |

| Макс. площадь отопления | м² | до 200 | до 500 |

| Объем воды в теплообменнике | л | 18–25 | 40–65 |

| Объем топки | л | 70–100 | 200–300 |

Использование самодельного отопительного устройства иногда бывает рискованным, поскольку при неправильно отрегулированном процессе горения может произойти так называемый «хлопок» — взрыв пиролизного газа.

Топливо для пиролизных котлов

Древесина обладает наилучшей способностью образовывать газообразные горючие смеси в процессе пиролиза

Из всех видов топлива для пиролизного процесса лучше подходят дрова и различные древесные отходы. Кроме этого, в пиролизных котлах для отопления частного дома можно сжигать также уголь или торф, но эффективность будет несколько меньше.

Толщина поленьев не имеет большого значения, а их длина ограничивается только габаритами топочной камеры. Главное условие — чтобы среди них не попадалась гниль и труха. Если кроме дров использовать для сжигания опилки и стружку, их объем не должен превышать 1/3 часть от общей загрузки топлива.

Древесное топливо должно быть сухим, влажностью не более 20–25%. В противном случае его сгорание будет неполным, теплоотдача снизится, а дымовая труба забьется сажей и дегтем.

Пиролизный котел своими руками

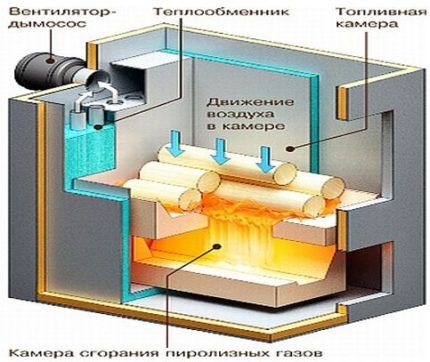

Один из вариантов конструкции отопительного котла, развивающего мощность 45 кВт

Чтобы сделать котел отопления пиролизный твердотопливный, самодеятельному мастеру придется для начала изучить доступную информацию по этому вопросу.

В рамках нашей статьи мы в состоянии дать только общие рекомендации, а подробные чертежи можно поискать в интернете. Полезно также заглянуть на форумы, где специалисты обмениваются мнениями.

По их отзывам, пиролизные котлы отопления делать своими руками все же обойдется дешевле, чем покупать фирменные.

Мощность пиролизного котла определяют несколько факторов, и главные среди них: общие габариты изделия, объем камеры горения и высота подачи первичного воздуха.

Любую готовую схему системы отопления с пиролизным котлом нужно будет доработать с учетом конкретных условий своего жилища.

Материалы и технология изготовления

Высокую температуру горения пиролизного газа может выдержать только огнеупорный кирпич

Для изготовления пиролизного котла отопления своими руками понадобится:

- электросварочный аппарат и хороший запас электродов;

- «болгарка» и к ней не менее 20 отрезных кругов;

- сталь 4мм, 3 листа 1,25×2,5 м;

- сталь 2 мм, один лист;

- труба 57 мм общей длиной 8 м;

- шамотный кирпич, 12—14 шт.;

- и еще некоторые мелкие детали.

Раскроить металл и выполнить сварочные работы — задача не из легких. Если нет возможности заняться этим самостоятельно, придется пригласить мастера.

Дверцы котла должны закрываться герметично, чтобы не терялось тепло и не выходил наружу дым.

Испытание готового котла

В ходе испытания должны быть выявлены недостатки самодельного отопительного котла и определены способы их устранения. Качественно смонтированный пиролизный агрегат обладает следующими свойствами:

- топливо разгорается достаточно легко при естественной тяге;

- дым не вырывается из-под уплотнителя верхней дверцы;

- вентилятор обеспечивает стабильный поток воздуха и не шумит;

- котел за 20-30 минут выходит на рабочий режим;

- при включении вентилятора пламя в камере сгорания сильное и ровное;

- процесс сжигания пиролизного газа поддается регулированию;

- при остановке вентилятора не возникает эффекта обратной тяги;

- соотношение тепловой мощности к затраченному количеству дров соответствует расчетам.

Если самодельный отопительный котел демонстрирует соответствие этим параметрам, его можно признать работоспособным после устранения обнаруженных недоделок.

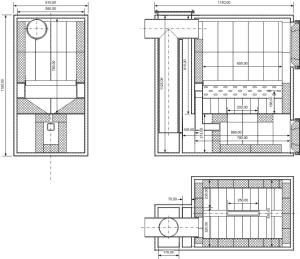

Схемы подключения пиролизного котла к отоплению

Тепло в доме зависит от того, правильно ли устроена система отопления с пиролизным котлом и соответствует ли норме режим топки. Все нюансы нужно предусмотреть на этапе составления проекта. Отопление дома может производиться как с помощью горячей воды, так и воздушным способом.

При разработке системы отопления нужно неукоснительно следовать специальным рекомендациям и нормам техники безопасности.

Водяное отопление

Кроме котла, в системе установлены: 1 – группа безопасности, 2 – расширительный бак, 3 – циркуляционный насос

Монтаж пиролизного котла отопления на твердом топливе должен производиться в помещении, специально отведенном под котельную. Кроме самого котла, здесь следует разместить такие элементы отопительной системы, как циркуляционный насос, запорная арматура, расширительная емкость, датчики, термометры и другие устройства. В той же котельной есть смысл оборудовать место для поленницы дров недалеко от котла, чтобы не приходилось часто выходить за ними на мороз.

Непосредственное подключение пиролизного котла к системе отопления может быть выполнено по-разному. На следующем рисунке показан наиболее простой способ подключения.

Другие способы подключения пиролизного котла к водяной системе отопления:

- с контуром подмеса — к перечисленным выше элементам системы добавляется дополнительный контур и краны, регулирующие количество нагреваемой воды;

- с гидрострелкой — эта схема лучше всего проявляет себя в системах отопления с несколькими контурами;

- с аккумулирующим баком — подогрев воды происходит посредством ее поступления из бака и позволяет оптимизировать работу котла даже без электричества.

Выбирая схему подключения к отопительной системе пиролизного котла, желательно просчитать стоимость каждого варианта, чтобы найти среди них оптимальный.

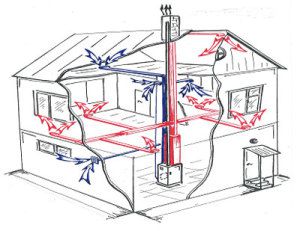

Воздушное отопление

Схема распределения воздушных потоков при обогреве дома от пиролизного котла воздушного отопления

Домовладельцы используют пиролизный котел воздушного отопления чаще всего не для обогрева дома, а для гаражей, складов, теплиц и других хозяйственных помещений. Метод отопления жилых комнат подогретым воздухом пока еще не получил распространения. Но и здесь использование пиролизного котла могло бы продемонстрировать его преимущества. Например, система воздушного отопления особенно актуальна, когда хозяева загородного дома озабочены тем, чтобы водяная отопительная система не разморозилась за время их длительного отсутствия.

Система, использующая пиролизные котлы воздушного отопления, состоит из одного или нескольких вентиляторов, термодатчиков, блока управления и сети воздуховодов для транспортирования горячего воздуха к местам обогрева.

В какой бы из систем отопления ни использовались котлы отопления пиролизные твердотопливные, для их безотказной работы необходимо утеплить дымовую трубу, чтобы на ее стенках не образовывался конденсат.

В заключение

Анализируя отзывы о пиролизных котлах отопления, можно составить впечатление об их несомненных достоинствах. В условиях постепенного удорожания природного газа все чаще становится оправданным решение устроить систему отопления с пиролизным котлом собственноручного изготовления. Многих пользователей привлекает автономность такой системы и простота ее эксплуатации.

Посмотрите видео, как сделать своими руками достаточно простую модель пиролизного котла:

Тем, кому невозможно подсоединиться к центральному газоснабжению, пиролизные котлы отопления на твердом топливе станут надежными помощниками в деле обогрева жилья. Но если вы решили сэкономить, тогда вашим решением будет самостоятельное изготовление отопительного устройства. Монтаж и подключение пиролизного котла к системе отопления будет доступным для людей, имеющих инженерные и слесарные навыки.

Лучший выбор пиролизных отечественных и импортных котлов.

При отсутствии магистрального газоснабжения котлы, работающие на твердом топливе, становятся оптимальным вариантом отопления. Они просты в обслуживании и достаточно эффективны. Но где купить пиролизные котлы длительного горения по выгодной цене? Решение этого вопроса доверьте нам. Наш интернет-магазин Купитькотлы.РФ занимается реализацией отопительного оборудования не первый год, поэтому предлагает своим клиентам только лучшие модели котлов. Если Вы проживаете в Санкт-Петербурге или любом другом городе России, можете выбирать наш интернет-магазин Купитькотлы.РФ. Вас приятно удивит наш ассортимент. Ваш заказ может быть доставлен в любую точку РФ удобной вам транспортной компанией.

Преимущества пиролизных котлов

Твердотопливный пиролизный котел прекрасно подойдет как для обогрева жилого дома, так и для офиса или промышленного сооружения. В качестве топлива такое оборудование может использовать дрова, древесные отходы, специальные брикеты и пеллеты. Кроме того, в последнее время распространение получили пиролизные котлы, работающие на угле и коксе. Стоит отметить некоторые особенности такого обогревателя, а именно:

- выход оборудования на заявленную производительность занимает от получаса до часа, за это время котел нагревается до 60-90°C и прогревает систему отопления;

- малый расход твердого топлива, по сравнению с котлами прямого горения, экономия до 3 раз;

- увеличенный срок горения на одной закладке до 16 часов;

- котел имеет высокую производительность – до 92%, а благодаря тому, что топливо сгорает полностью, зола отсутствует;

- наличие котлов любых мощностей от 10 кВт до 2,5 мВт;

- благодаря наличию современной автоматики, обогреватель способен поддерживать стабильную температуру в течение всего времени работы.

Важно также то, что для корректного функционирования системы необходимо оборудовать правильно дымоход.

Как заказать у нас?

Чтобы приобрести пиролизный котел у нас, достаточно заполнить форму заказа. Остались вопросы? Не стеснитесь и задавайте их нашим квалифицированным специалистам по номеру: +7 (812) 947-69-80. Наши консультанты всегда будут рады помочь Вам определиться с выбором. Также Вы можете отправить Ваш вопрос на адрес электронной почты или заказать бесплатный обратный звонок с сайта.

Как выбрать дровяной пиролизный котел

или,

что нужно знать,

покупая дровяной пиролизный котёл

- Что такое пиролиз древесины

- Поджиг и горение древесины

- Что такое пиролизное горение древесины

- Что такое дровяной пиролизный котёл

- Топливо для пиролизного котла

- Работа дровяного пиролизного котла (видео)

- Как выбрать дровяной пиролизный котёл

- Что делать с дровяным пиролизным котлом после его покупки

(шуточные советы от производителя)

Дополнительно:

- Ностальгия по газовой идиллии

- Газовое отопление – непозволительная роскошь

- Дровяное отопление – как вариант

–=|=–

Что такое пиролиз древесины

Пиролиз – это разложение вещества под воздействием температуры.

Пиролиз древесины – это термическое разложение древесного вещества.

Под воздействием температуры древесина разлагается на продукты пиролиза древесины – углерод (древесный уголь) и летучие углеводороды (пиролизный газ). Продукты пиролиза древесины – горючие вещества. Когда дерево горит – мы видим горение (окисление) именно продуктов пиролиза древесины. Без предварительного пиролиза (термического разложения) древесина гореть не будет. Предварительный пиролиз древесного вещества – это обязательное условие горения древесины. В любом костре и печке, на кончике горящей спички и в бушующем лесном пожаре, обязательно происходит одно и тоже – непрерывно идёт термическое разложение (пиролиз) древесного вещества и горение (окисление) продуктов пиролиза древесины. Если древесина не горит – значит нет достаточно сильного и эффективного процесса пиролиза древесного вещества, способного поддержать горение древесины.

Поджиг и горение древесины

Если древесину нагревать достаточно долго и сильно – начнётся её термическое разложение с последующим воспламенением продуктов пиролиза. Первый, вялотекущий процесс пиролиза древесины начинается уже при её нагревании до температуры 120°С…150°С. Потом, по мере нагрева – термическое разложение усиливается и становится заметно невооружённым глазом. При температуре 250°С…350°С наступает обугливание поверхности дерева и появляется белый дым. При этой температуре может наступить кратковременное воспламенение продуктов пиролиза. При дальнейшем нагревании древесины до 600°С, наступит непременное воспламенение этих самых продуктов температурного распада – образовавшегося древесного угля и пиролизного газа. Если зону воспламенения не переохладить – древесина загорится и будет гореть. Более подробно о процессе горения древесины можно почитать в статье «Обычное горение древесины».

Прим. Здесь и далее по тексту, под древесиной подразумеваются дрова и все остальное, из чего можно делать органические (углеводные) топливные брикеты.

Что такое пиролизное горение древесины

Принципиально, любое горение древесины является пиролизным, поскольку любому горению древесины предшествует её предварительный пиролиз – термическое разложение. Горение древесины не может быть никаким другим, как непременно – пиролизным.

Понятие «пиролизное горение древесины» пришло к нам из описания работы пиролизных котлов – отопительных агрегатов, имеющих специфическую двухкамерную конструкцию корпуса. Топливо (древесина) в таких пиролизных котлах горит сразу в двух камерах.

При этом:

Горение древесины с её предварительным пиролизом и последующим РАЗДЕЛЬНЫМ сжиганием твёрдых и газообразных продуктов пиролиза, получило название «пиролизное горение древесины»

Что такое дровяной пиролизный котёл

Дровяной пиролизный котёл – это отопительное оборудование, работающее на дровах и органических отопительных брикетах, по принципу пиролизного (раздельного) горения топлива. Поскольку, при таком раздельном горении топлива выделяется (генерируется) пиролизный газ, то пиролизные котлы часто называют «газогенераторными» или «газицирующими». Специалисты могут разделять эти понятия для тех случаев, когда это действительно важно. Для рядового-же потребителя нужно запомнить только одно:

Главное отличие пиролизного котла – это наличие двухкамерной конструкции корпуса, которая обеспечивает раздельное горение топлива

Более подробно про пиролизные котлы можно почитать в статье «Сага про пиролизные котлы»

Топливо для дровяного пиролизного котла

Топливом для пиролизного котла служат дрова и топливные брикеты (древесные и органические). В небольшом процентном соотношении (не более 15-25% от общей массы) можно добавлять щепу, опилки, стружку, мелкие деревоотходы и даже – пеллеты.

Несмотря на то, что пеллеты – это 100% древесина, они не могут служить основным топливом для пиролизного котла, из-за своей мелкой фракции. Минимальные размеры кусков топлива для пиролизного котла – 70-100мм в поперечнике, не менее.

Не могут служить топливом для пиролизного котла ископаемые энергоносители и продукты их переработки – газ, нефть, уголь и угольные топливные брикеты, а также резиноизделия и пластмассодержашие вещества.

Работа дровяного пиролизного котла (видео)

Порыскав по Сети, без труда нашёл хорошее видео про работу пиролизного котла. На экране чётко видно, что дрова (топливо) загружают в верхнюю (пиролизную) камеру. Там древесина тлеет и разлагается под воздействием высокой температуры. При этом выделяется горючий пиролизный газ. Затем, уже в нижней камере – этот газ сгорает, как обычный природный газ. Остатки древесины догорают в верхней камере.

Как выбрать дровяной пиролизный котёл

Ныне, дровяные пиролизные котлы не делает и не продаёт только ленивый. Оно и немудрено. Во времена топливных кризисов, дровяное отопление – это есть лакомый кусочек и бальзам на сердце. Тем не менее, НАСТОЯЩИЕ пиролизные котлы не каждому производителю и продавцу «по зубам». Потому как, вещь эта – очень материалоёмкая и громоздкая. А поскольку, «зря переть за тридевять земель» груду металла и керамики – никто не будет, то покупая пиролизный котёл – нужно сразу настраиваться на работу с отечественным производителем или хорошо налаженной дилерской сетью.

Вот с ними и нужно будет согласовать следующие вопросы, архиважные при покупке дровяного пиролизного котла:

Футеровка дровяного пиролизного котла

Футеровка обязательна для дровяного пиролизного котла.

И дело здесь, вовсе не в защите металла от прогорания.

Металлу-то, как раз ничего и не угрожает.

А вот сам процесс пиролиза древесины может пострадать от переохлаждения. Потому что, активное термическое разложение древесного вещества возможно только при температуре, не менее 600…800ºС. И, если топливо будет контактировать со стальными водоохлаждаемыми стенками корпуса котла (t=120…250ºС) – оно просто погаснет или будет плохо гореть. Получается, что футеровка пиролизного котла защищает зону горения топлива (дров) от переохлаждения.

Кроме этого, комплект футеровки любого пиролизного котла содержит пренаиважнейшую деталь, без которой работа пиролизного отопительного агрегата просто немыслима – это керамическое СОПЛО!

Пояснение важности сопла

– Абсолютно все пиролизные котлы обязательно имеют две камеры – камеру загрузочную (для пиролиза древесины) и камеру сгорания (для сжигания пиролизных газов). Эти две камеры, всенепременно соединены керамическим соплом, которое является главным атрибутом горения пиролизных газов.

– Керамическое сопло дровяного отопительного пиролизного агрегата – это его «ахиллесова пята». Сопло пиролизного котла выдерживает тепловые удары с амплитудой, почти в 600ºС, очень быстро изнашивается, разрушается и выходит со строя. Срок службы сопла, максимум 3-4года. После этого его нужно будет заменить.

И, если срок службы корпуса котла составляет 15-20 лет, а срок службы деталей его футеровки 3-4 года, то это значит лишь одно – периодически детали футеровки пиролизного отопительного агрегата нужно будет покупать у его производителя и менять.

Отсюда вывод – нужно брать продукцию известных производителей, у которых налажена дилерская сеть и не должно возникать проблем с покупкой запчастей.

Совет

– Если решили приобрести дровяной пиролизный котёл – попробуйте сразу купить к нему комплект футеровки. Ответ продавца будет бальзамом на сердце. Или она (футеровка, сопло) есть в продаже, или её нет. В любом случае – это избавит от больших проблем в будущем, ибо футеровка дровяных пиролизных котлов уникальна по своей конфигурации и купить её можно только у производителя.

Таким образом получается, что пиролизные котлы привязаны к своему производителю, потому что только у производителя пиролизного котла можно купить его футеровку

Толщина металла корпуса дровяного пиролизного котла

Ныне, чугунный корпус котла – большая редкость. Все современные дровяные котлы имеют цельносварной стальной корпус из листового металла. При выборе пиролизного дровяного котла – интересуйтесь толщиной металла его корпуса.

Вот, ориентировочная информация по толщине металла корпуса пиролизного дровяного котла в зависимости от его мощности:

| 16-60 кВт | Наружные части 4мм, внутренние части 5мм |

| 80-100 кВт | Наружные части 5мм, внутренние части 6мм |

| 140-190 кВт | Наружные части 6мм, внутренние части 8мм |

| 200-300 кВт | Наружные части 8мм, внутренние части 10мм |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Вес дровяного пиролизного котла

Из первых двух вопросов вытекает третий. Коль скоро было решено, что пиролизный отопительный агрегат должен иметь толстые стенки своего корпуса и толстую футеровку, то и вес его должен быть не шуточный. Так оно и есть. Пиролизные котлы – тяжёлая штука. И, если вес дровяного пиролизного котла меньше, соответственно – производитель сэкономил на металле или футеровке изделия.

Хороших и лёгких дровяных пиролизных котлов – не бывает

Вот ориентировочный вес пиролизных котлов в зависимости от их мощности:

| 16 кВт | 25 кВт | 32 кВт | 40 кВт | 60 кВт | 80 кВт | 100 кВт | 140 кВт | 190 кВт | 250 кВт | 300 кВт |

| 420 кг | 530 кг | 610 кг | 680 кг | 1050 кг | 2130 кг | 2260 кг | 3470 кг | 3780 кг | 4800 кг | 5100 кг |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Размеры дровяного пиролизного котла

Размеры дровяного пиролизного котла слагается из совокупности размеров камер сгорания плюс размеры теплообменника. Должно быть, не менее:

| Мощность котла (теплопроизводительность) кВт |

16 | 25 | 32 | 40 | 60 |

| Габаритные размеры котла, мм: глубина |

1055 745 1255 |

1210 745 1255 |

1480 745 1255 |

1500 840 1360 |

2200 850 1370 |

| Мощность котла (теплопроизводительность) кВт |

80 | 98 | 140 | 190 | 250 | 300 |

| Габаритные размеры котла, мм: глубина |

2260 1150 1830 |

2400 1150 1830 |

2340 1460 2170 |

2550 1460 2170 |

2650 1700 2445 |

2820 1700 2445 |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Отапливаемая площадь для дровяного котла

Самое важное дело – это подобрать дровяной пиролизный котёл по размеру.

Советов и методик здесь может быть много. Самый простой и проверенный дедовский способ – это подбирать отопительный агрегат из расчёта 1кВт на 10 м2 отапливаемой площади. Выбирать нужно с запасом в 10%. Соответственно, на 120м2 нужен котёл 16кВт, на 160м2 нужен котёл 18кВт и так далее… Если производитель «не обдурил» с показателем мощности дровяного пиролизного котла – все будет работать.

Маленькая поправка на высоту помещения

– Если высота отапливаемого помещения больше 3м, то на каждый метр свыше нужно добавлять мощность выбираемого котла +1…3%.

Что делать после выбора дровяного котла

(шуточные советы от производителя)

После выбора и покупки дровяного котла возникает вопрос – а что с ним теперь, собственно делать?

Транспортировка дровяного пиролизного котла

Правильная транспортировка дровяного котла – это очень важно. Лучше всего, пиролизные котлы не перевозить, а кантовать к месту установки. При этом нужно не забывать, что, чем чаще котёл «гепнули» об матушку-землю, тем крепче стала футеровка и корпус котла. «Утряска», знаете-ли – дело нужное. Естественно, такой отопительный агрегат послужит дольше.

(Идеальный вариант перемещения котла в пространстве – это «волоком по бездорожью») Если при этом, слегка оцарапается облицовка, отвалится дверца или блок автоматики – не расстраивайтесь. Смело звоните в отдел технической поддержки производителя и требуйте замены некачественных деталей. При этом, не забудьте отрезать (оторвать) температурный датчик, типа – сам отвалился.

Установка и подключение дровяного пиролизного котла

При установке дровяного пиролизного котла смело игнорируйте любые сантехнические правила, СНИПы и, самое главное – здравый смысл! Помните, что дровяные котлы могут работать, даже «лёжа на боку»! Дровяным пиролизным котлам не нужна квалифицированная работа по их установке и обслуживанию. Это ведь ДРОВА. Позовите «шабашников», «присандальте» пиролизный котёл своей системе отопления и сразу звоните в службу техподдержки производителя.

Подбор персонала для обслуживания дровяного пиролизного котла

При подборе персонала, на роль оператора дровяного пиролизного котла выбирайте алкашей из подворотни. Они-то уж точно смогут колоть и запихивать дрова в топку котла. А, тискать кнопки автоматики – позовите кого-нибудь из своих знакомых, чтобы с высшим образованием был человек, значит.

Обслуживание дровяного пиролизного котла

Кто-то выдумал сервисное обслуживание дровяного пиролизного котла. Бред. Что там обслуживать? Напихал дров, поджёг и пусть горят. Ну, есть немного золы и пепла. Так они сами вываливаются из котла при открывании дверок.

Производитель напоминает о необходимости раз в сезон открыть теплообменник и очистить поверхность труб от сажи? Чепуха. Зачем пачкать руки, чтобы почистить то, что не видно?

Инструкция по эксплуатации, паспорт и гарантийный талон

К каждому пиролизному котлу прилагается «Инструкция по эксплуатации», «Паспорт» и «Гарантийный талон». Что это такое и для чего это делается?

Пояснение:

- Гарантийный талон

– Его можно повесить в рамочку, там красивые печати и подписи - Паспорт

– Ну, это на тот случай, если спецслужбы заинтересуются происхождением котла. Тогда нужно сунуть паспорт им в нос и послать куда подальше. - Инструкция по эксплуатации

– О, это важно! Только, читать её вовсе не обязательно.

На самом деле – это бумага для первого розжига котла.

Электронный блок управления (автоматика)

На нем всего шесть кнопок. Это гораздо меньше, чем на мобильном телефоне. Так что проблем не будет. Тискаем кнопки и смотрим, что получается. Кнопка «для самоуничтожения» производителем не предусмотрена, так что потребителю ничего не угрожает.

Первый розжиг дровяного пиролизного котла!

Песня! Очень важно, при первом розжиге, все свои проблемы списать на производителя! При этом нужно помнить, что звонить в службу технической поддержки нужно до полного самоудовлетворения! А куда им деваться. За то они деньги получают!

Кстати, отдел маркетинга и техническая служба завода, с большим удовольствием читают по телефону «Инструкцию по эксплуатации», которую прикладывают к каждому пиролизному котлу. Кроме того, за небольшое вознаграждение, та же «Инструкция по эксплуатации» читается в стихах и под аккомпанемент бубна.

Конденсат в корпусе дровяного пиролизного котла

Никому не верьте. Никакого конденсата в природе не существует! Это все выдумки производителя. Как только увидите лужу под своим пиролизным котлом – сразу начинайте звонить производителю. Причём, чем чаще – тем лучше. Пусть приезжают и забирают своё дырявое корыто. Потом, вдоволь наговорившись по телефону и приняв на веру утверждение про конденсат, можно будет немного расслабиться.

– Практикой доказано, что примерно, через сутки-трое, а в особо тяжёлых случаях – всего через неделю, все владельцы пиролизных котлов приноравливаются топить котёл так, что конденсатообразование сводится к нолю. Однако, при первом розжиге гарантировано море конденсата. В отдельных случаях его количество может достигать десятков литров.

Дрова для дровяного пиролизного котла

Дрова нужны сырые. Более того – мокрые или свежесрубленные.

Где-то вычитали, что пиролизные котлы позволяют сжигать дрова, влажностью до 70%? Правильно. Вот такие дрова и нужно пихать в топку. А если дрова ещё и мёрзлые да с кусками льда, так это вообще – класс. Именно такая древесина даст наибольшее количество тепла при сгорании. Что касается породы дерева, так выбираем тополь. Он дешевле дуба и даёт много прекрасной золы. К тому же, гораздо приятней смотреть на огромную кучу низкокалорийных тополиных чурбаков, нежели на пару высококачественных дубовых поленьев. Низкокалорийность нынче в моде. Все хотят похудеть. Теперь, и йогурты низкокалорийные, и сало. Стало быть, заготавливать на зиму низкокалорийные дрова – тоже модно. Типа – самый писк, по теме.

Лопата

Как известно, смеяться нужно после слова «лопата». В этом месте можно улыбнуться.

Ностальгия по газовой идиллии

Эх, хорошее было дело – газовое отопление.

Ах, какая это была песня – массовая газификация Советского Союза.

А слова-то в ней какие были – Уренгой-Помары-Ужгород.

Народ тогда принимал новшество «на ура!» и целыми улицами, городами и сёлами переходил с угольно-дровяного печного отопления на отопление газовое – цивилизованное. О! Газовые котлы и плиты очень быстро завоевали сердца потребителей и прочно вошли в бытовую и производственную жизнь. Теплоцентрали почти полностью перешли на газ. Все новые котельные проектировались и строились только под газ. Человечество вздохнуло с облегчением и на долгие годы газ стал одним из главных источников тепловой энергии.

Газовое отопление – непозволительная роскошь

В последнее время ситуация изменилась кардинально.

Природный газ подорожал. Причём, подорожал так сильно, что неожиданно наступающая зима портит настроение абсолютно всем, кто живёт не в шалаше. Газовые войны и газовые кризисы давно стали нормой и уже никого не удивляют. Внезапно перекрытые газопроводы и магистрали – любимые фишки нынешней власти. Неудержимый рост стоимости газового отопления отрицательно сказывается на «упитанности» кошелька, угрожая довести последнего до состояния ярко выраженной дистрофии. Расходы на газовое отопление увеличились настолько, что иногда – проще отключить его совсем и сидеть в валенках, нежели оплачивать баснословные счета

Газовое отопление, из предмета первой необходимости, постепенно превратилось в предмет роскоши

Ба, даже у новоявленных постсоветских буржуев бывают проблемы с газовым отоплением. Правда, по иной причине, нежели финансовой. Денег-то как раз, у буржуинов – навалом. Вот только газом можно пользоваться исключительно при наличии газопроводов. А их давно уже никто не строит. Нет массовой газификации – и все тут. Вот и сидят господа-с, при своих-то деньгах – и в нетопленных загородных домиках. Такие вот дела.

Выход напрашивается один – найти другой источник тепловой энергии и сказать «гуд бай» газу, как топливу

Дровяное отопление – как вариант

Об альтернативных энергоносителях сказано много, а написано – еще больше. Как вариант – дровяное отопление. Даже благополучная и сытая Европа не брезгует дровяным отоплением. Чего уж стесняться нам, сирым. Благо, научно-технический прогресс и господа производители обратили свои ясны очи на сию проблему и «наклепали» такое невероятное количество модификаций дровяных котлов, что глаза разбегаются. Да, ныне дровяные котлы не делает только ленивый. Вот это и сбивает с толку неискушённого потребителя. В этой статье автор рискнул обобщить свой опыт по работе с дровяными пиролизными котлами и дать несколько советов по их выбору-подбору. Часть советов изложена в шуточной форме, что отнюдь не умаляет их информационной ценности.

+

Альтернативное Отопление: отопление горение котёл дрова древесина теплота пиролиз

Котел на отопление своими руками

В данной публикации мы расскажем, как сделать котел на отопление своими руками, и какой из вариантов доступен для самостоятельного изготовления. Главной частью, сердцем любой системы отопления является котел. Многообразие их видов и конструкций способно поразить всякое воображение. И, надо отдать должное, многие современные котлы являются и экономичными, и эффективными устройствами. Они имеют тонкие регулировки, снабжены автоматикой и могут работать без участия человека. Некоторые модели даже могут отправить СМС хозяину и «доложить» о тепловой обстановке в доме, а хозяин по мобильному телефону или через интернет-соединение может заказать нужную температуру к своему приезду. Но бывают случаи, когда выгодно сделать котел на отопление своими руками. Например, для отопления дачного домика или теплицы.

Котел на отопление своими руками

Котел на отопление своими рукамиИнтернет буквально перегружен различной информацией по самостоятельному изготовлению котлов отопления. Применяются совершенно неожиданные комплектующие, которые никак не задумывались ранее быть частью котла; некоторые технические решения могут поспорить с изобретениями конструкторских бюро; КПД некоторых котлов не уступают лучшим котлам именитых производителей. Но к сожалению, в интернете и немало «мусорной» информации, которая не может ничем помочь, а в некоторых случаях способна и навредить. Авторы некоторых обзоров хвастливо заявляют, что нет ничего проще, чем самостоятельно изготовить котел отопления, хотя на самом деле это непростая задача. Цель этой статьи разобраться, какие именно котлы отопления достойны того, чтобы сделать их самостоятельно и каковы особенности технологического процесса их изготовления.

Виды котлов отопления и возможность их самостоятельного изготовления

Задача котла отопления – нагреть при помощи какого-либо топлива теплоноситель и передать его в систему отопления, которая уже распределяет тепло потребителям. Именно по виду применяемого топлива котлы делятся на несколько больших классов. Рассмотрим эти классы и сразу определим целесообразность самостоятельного их изготовления.

- Газовые котлы отопления – в настоящее время — это наиболее экономически выгодный вид топлива. Современные газовые котлы имеют высокий КПД, легко управляются, работают без вмешательства человека. Самостоятельное изготовление газовых котлов возможно, но категорически не рекомендуется. Во-первых, из-за того, что газ – это опасный вид топлива и любое несанкционированное вмешательство может привести к печальным последствиям, а, во-вторых, никакая газоснабжающая организация не даст разрешения на эксплуатацию самодельного газового котла. И правильно сделает.

Газовые котлы отопления запрещено изготавливать самостоятельно.

Газовые котлы отопления запрещено изготавливать самостоятельно.- Жидкотопливные котлы применяются там, где нет газификации и других видов топлива. Эти котлы имеют очень высокий КПД, они легко поддаются автоматизации, но их применение связано с определенными трудностями по хранению больших количеств топлива: солярки или мазута. Самостоятельное изготовление жидкотопливных котлов запрещено, никакой пожарный инспектор не поставит свою подпись при сдаче дома в эксплуатацию, если он будет оборудован не сертифицированным оборудованием. Да и, наверное, мало кто захочет жить на пороховой бочке.

Жидкотопливные котлы чаще всего вынужденная мера, а не здравый смысл

Жидкотопливные котлы чаще всего вынужденная мера, а не здравый смысл- Электрические котлы отопления имеют явное преимущество перед всеми остальными в простоте своей конструкции, малым габаритным размерам, удобству управления. Эти котлы сравнительно просто сделать самостоятельно. Но все эти преимущества нивелируются высокими ценами на электроэнергию. К сожалению, отопление электричеством экономически невыгодно. Оно и понятно, ведь значительную часть электроэнергии получают путем сжигания углеводородного топлива. Еще одним существенным ограничением является то, что не всегда электроснабжающие организации дадут разрешение на выделение большой мощности.

Единственная помеха для широкого внедрения электрических котлов — высокие цены на электроэнергию

Единственная помеха для широкого внедрения электрических котлов — высокие цены на электроэнергию- Твердотопливные котлы отопления, несмотря на заверения скептиков об их скором уходе на второй план, продолжают успешно работать и поныне. Мало того – они испытывают настоящее второе рождение. В качестве топлива в них используются дрова, каменный уголь, торфяные брикеты, горючие сланцы и другие виды твердого топлива. Очень интересны котлы, которые используют особый род топлива – пеллеты, изготавливаемые из отходов древесины. Эти котлы поддаются автоматизации, имеют высокий КПД, но производство и логистика пеллет пока находится на зачаточном уровне. Для самостоятельного изготовления более всего подходят именно твердотопливные котлы, поэтому будем рассматривать именно их. Но особого внимания достойны одни из представителей твердотопливных котлов – пиролизные.

Твердотопливным котлам еще рано отправляться «на свалку истории»

Твердотопливным котлам еще рано отправляться «на свалку истории»Твердотопливные пиролизные котлы отопления

Классический твердотопливный котел представляет собой емкость определенного объема, выполненная из металла: стали или чугуна. В ней происходит сгорание твердого топлива, при этом выделяется тепловая энергия, передаваемая теплоносителю при помощи теплообменников. При этом в камеру сгорания постоянно подается наружный воздух для поддержания горения топлива. Если прикрывать подачу воздуха, то процесс горения замедлится, а если открыть, то оно будет идти быстрее именно так регулируют мощность классических твердотопливных котлов.

Существуют котлы, приспособленные только для определенного вида топлива: дрова, уголь, пеллеты, — но есть модели, которые работают на любом топливе. Твердотопливные котлы могут быть как с естественной тягой, так и с принудительной. КПД хорошо спроектированного и выполненного классического твердотопливного котла может достигать 71—79%.

Виды пеллет и описание

Виды пеллет и описаниеПреимуществами таких котлов являются:

- Доступность и низкая цена на топливо.

- Возможность использовать несколько видов топлива.

- Способность сжигать отходы деревообрабатывающего производства и сельскохозяйственной переработки.

- Полная автономность работы, независимость от электроэнергии.

Однако классические твердотопливные котлы обладают и рядом недостатков, с которыми невозможно не считаться:

- На одной загрузке топлива котлы работают не более 4—6 часов.

- Необходимость хранения больших запасов топлива требует дополнительных площадей.

- Загрузка в основном происходит в ручном режиме.

- Классические твердотопливные котлы требуют постоянной очистки от продуктов сгорания.

- Процесс сгорания обладает инерционностью, его трудно контролировать.

В категории твердотопливных котлов стоит выделить в отдельную группу так называемые пиролизные котлы, работа которых происходит за счет раздельного сгорания топлива и выходящих из него продуктов распада – пиролизных газов. Рассмотрим работу такого котла на примере.

Устройство и принцип работы пиролизного котла

Устройство и принцип работы пиролизного котлаТопливо (это чаще всего дрова) через верхнюю загрузочную дверку загружают в газифицирующую камеру. Дроссель дымохода полностью открывают и дрова поджигают. При этом включают вентилятор, который подает в камеру воздух. Естественно, дрова начинают гореть как в обычном твердотопливном котле.

После того как дрова разгорелись, закрывают верхнюю дверку и перекрывают дроссель дымохода. Воздух продолжает поступать к топливу, но в ограниченном количестве, поэтому дрова начинают тлеть при температуре от 200 до 800 °C. При этих условиях происходит реакция пиролиза: разложения древесины на твердую часть в виде угля и легкую — пиролизных газов, которые через форсунку подаются в камеру сжигания. Туда же подается через канал подачи вторичного воздуха подогретая смесь. В условиях высоких температур пиролизные газы воспламеняются и окисляются подаваемым воздухом. Температура их сгорания при этом составляет около 1100 °C.

Раскаленные газы проходят через множественные дымовые каналы, которые находятся в среде теплоносителя системы отопления – воде. Происходит передача тепловой энергии. Высокая температура в камере сжигания поддерживает процесс пиролиза в газифицирующей камере. Если необходимо доложить дрова в газифицирующую камеру, то для этого полностью открывают дроссель дымохода, выжидают несколько минут, чтобы камера проветрилась от пиролизных газов и начался обычный процесс горения. После этого открывают дверцу, докладывают дрова, закрывают дверцу и заслонку (дроссель) дымохода. Процесс пиролиза и дожигания газов в нижней камере возобновляется.

Внимание: в котлах с нагнетанием первичного и вторичного воздуха открывать дверцу загрузки можно только после открытия заслонки дымохода и паузы. В ином случае, при открытии дверцы пиролизные газы, скопившиеся в камере газификации, могут воспламениться. Этого недостатка лишены пиролизные котлы не с нагнетанием воздуха, а с дымососом, где в камерах создается разрежение.

Пиролизные котлы отопления обладают следующими преимуществами:

- В пиролизных котлах происходит полное сгорание топлива, что позволяет гораздо реже очищать зольник и высокотемпературные газоходы.

Пламя в камере сжигания

Пламя в камере сжигания- Горением пиролизных газов можно легко управлять, что позволяет сделать управление котлом автоматизированных.

- Процесс горения в газифицируемой камере управляемый при помощи подачи первичного воздуха. Горение замедленное, а это позволяет на одной закладке дров работать от 5—7 часов до нескольких суток (у котлов верхнего горения).

- В пиролизных котлах можно сжигать крупные не колотые дрова.

- В качестве топлива могут быть использованы древесные отходы, обрезки фанеры, ДСП, ДВП, МДФ.

- Пиролизные котлы в 3 раза меньше выбрасывают в атмосферу вредных веществ.

Недостатки пиролизных котлов:

- Для работы вентилятора или дымососа необходима электроэнергия, поэтому следует озаботиться оснащением котла мощным источником бесперебойного питания.

- При влажности топлива более 20% резко падает КПД котла.

- В случае малых нагрузок возможны перепады в работе котла, что сказывается на отложении дегтя в газоходных каналах. Для постоянной нагрузки котла может потребоваться теплоаккумулятор – для запасания тепловой энергии.

Избыток сгенерированного тепла можно сохранить в теплоаккумуляторе

Избыток сгенерированного тепла можно сохранить в теплоаккумуляторе- Чтобы в газоходах котла не выпадал конденсат, необходимо поддерживать температуру обратки не менее 60 °C. Конденсат приводит к ускоренной низкотемпературной коррозии котла.

- Невозможность организации автоматической подачи топлива.

- Пиролизные котлы очень материалоемкие, поэтому стоят в 1,5—2 раза выше, чем классические твердотопливные.

Масальский А.В.

Редактор категории «строительство» на портале Stroyday.ru. Специалист по инженерным системам и водоотведению.

Задать вопрос экспертуТак как в пиролизных котлах происходит высокотемпературное горение (1100—1200 °C), то нижнюю часть камеры газификации и всю камеру сжигания, включая и дверцу, нужно особым образом защитить при помощи футеровки – специальной жаропрочной облицовки. Учитывая высокие температуры, футеровка делается либо шамотным кирпичом, либо специальными жаростойкими муллитокорундовыми бетонами.

Какие функции выполняет футеровка:

Футеровка шамотным кирпичом позволяет соблюдать требуемый температурный режим и защищает металл

Футеровка шамотным кирпичом позволяет соблюдать требуемый температурный режим и защищает металл- Защита металлических поверхностей камер котла от воздействия высоких температур, что предотвращает металл от прогорания.

- Для успешного течения реакции выделения газов и горения пиролизных газов необходим определенный температурный режим. При контакте пламени с охлаждаемым металлом может пойти обильное выделение конденсата, а футеровка позволяет удерживать температуру реакции постоянной.

Цены на модельный ряд отопительных котлов

Отопительные котлы

Котел на отопление своими руками

Прежде чем начинать изготовление пиролизного котла, необходимо точно определиться с его размерами, которые во многом зависят от необходимой мощности. Недостаточная мощность котла не позволит компенсировать все теплопотери, а избыточная потребует сброса излишков в теплоаккумулятор.

Обычно при расчетах принимают, что для отопления 10 м2 площади жилья требуется 1 киловатт мощности котла. Допустим, требуется отопить 250 м2 площади загородного дома. Получается, что котел должен иметь мощность не менее 25 КВт. В следующих рисунках приведены чертеж котла и таблица соответствия размеров — мощности котла.

Типовой чертеж твердотопливного пиролизного котла

Типовой чертеж твердотопливного пиролизного котла  Таблица соответствия размеров котла генерируемой мощности

Таблица соответствия размеров котла генерируемой мощностиЭти данные будут являться ориентиром для расчета будущей конструкции. Лучше всего воспользоваться готовыми чертежами уже сделанных и успешно работающих не один сезон котлов. На этих котлах уже отработаны типичные ошибки и их авторы охотно могут поделиться чертежами с подробнейшей спецификацией именно того котла, который будет отвечать всем потребностям. Естественно — это не бесплатно, но сумма в 50—70 $ просто смехотворна по сравнению с тем, что может ждать горе-самоделкина на пути к вожделенному котлу.

Масальский А.В.

Редактор категории «строительство» на портале Stroyday.ru. Специалист по инженерным системам и водоотведению.

Задать вопрос экспертуНастоятельно рекомендуется самому сделать 3D-визуализацию всех узлов котла в AutoCAD или любой другой подходящей программе, чтобы лучше понять внутреннее устройство и выработать правильную стратегию изготовления котла.

Пример 3D визуализации конструкции пиролизного котла

Пример 3D визуализации конструкции пиролизного котлаНеобходимый инструмент и материалы для изготовления котла

Для изготовления пиролизного котла понадобится следующий инструмент:

- Сварочный инвертор.

- Электродрель с набором сверел по металлу разного диаметра.

- Углошлифовальная машина (болгарка) под круг диаметром 230 мм.

- Углошлифовальная машина под круг 125 мм.

- Для проделывания отверстий большого диаметра желателен газовый резак или (что идеально) плазморез. Если их нет, то при определенном навыке это можно сделать болгаркой.

Филигранная резка металла плазмой

Филигранная резка металла плазмой- Стандартный набор слесарного инструмента: молоток, зубила, напильники, струбцины и другое.

Материалы для изготовления котла:

- Для изготовления газифицирующей камеры и камеры сжигания лучше использовать листовую сталь 5 мм, а для внешней обшивки 4 мм. Всего понадобится примерно 7—10 м2 листа, в зависимости от конкретной модели. В крайнем случае можно обойтись для всего котла листом 4 мм.

- Труба диаметром 57 мм толщиной стенки 3,5 мм для теплообменников – 8—10 м.

- Труба диаметром 159 мм с толщиной стенки 4,5 мм для борова (горизонтального выхода дымохода из котла) – 0,5 м.

- Шамотный огнеупорный кирпич ША-8 – 15-25 шт.

Шамотный кирпич нужен для футеровки

Шамотный кирпич нужен для футеровки- Труба диаметром 32 мм с толщиной стенки 4,5 мм – 2 м.

- Профильная труба 60*30*2 мм – 2 м.

- Профильная труба 80*40*2 мм – 2 м.

- Полоса стальная 30*4 мм – 2 м.

- Электроды – 5—6 пачек.

- Круги отрезные 230 мм – 10 шт.

- Круги отрезные 125 мм – 10 шт.

- Круги шлифовальные 125 мм – 5 шт.

- Вентилятор центробежный дутьевой.

Центробежный вентилятор обеспечит поступление первичного и вторичного воздуха в камеры котла

Центробежный вентилятор обеспечит поступление первичного и вторичного воздуха в камеры котла- Датчик температуры.

Приведенный перечень весьма приблизителен и не является точной инструкцией для исполнения. Все должно закупаться на основе индивидуальных расчетов. Наверняка что-то придется докупать, а что-то останется в излишках.

Изготовление пиролизного котла

Лучше всего составить оптимальный план раскроя стального листа на заготовки заранее, по уже имеющимся чертежам и нарубить его на прямоугольные заготовки сразу при закупке на металлобазе. Эта услуга, конечно, стоит денег, но дает преимущества во времени и качестве. Болгаркой такой ровный срез, как при рубке, сделать практически невозможно. Стандартные размеры стального горячекатанного листа толщиной 3—5 мм составляют 1,5*6 м.

Металлический лист на заготовки лучше нарубить на гильотине

Металлический лист на заготовки лучше нарубить на гильотинеОтметим основные этапы изготовления пиролизного котла:

- После раскроя заготовок можно начинать изготавливать внутреннюю часть котла, а именно сваривать камеры: газифицирующую и сжигания. Монтаж лучше делать из двух половинок.

Начало сборки котла

Начало сборки котла- После того как будет сварен каркас камер, можно приварить заднюю стенку и воздуховоды в камере газификации. На фотографии они сделаны из швеллера, но это совершенно необязательно, достаточно профильной трубы 60*30*2 мм, в которой предварительно насверлить отверстий диаметром 10 мм. Обратите внимание на вырез в задней стенке под дымоходный канал.

Задняя стенка камеры газификации

Задняя стенка камеры газификации- В камеру сжигания выводится трубка подачи вторичного воздуха, которая связана с фасадом котла при помощи профильной трубы 20*20 мм.

Труба подачи вторичного воздуха в камеру сжигания

Труба подачи вторичного воздуха в камеру сжигания- Настало время готовить теплообменник. Для этого в заготовленной пластине по разметке выжигаются газовым резаком отверстия под газоходные трубы диаметром 57 см. При отсутствии резака можно прожечь большим током электродом, но этот способ хуже.

Направляющая пластина трубчатого теплообменника

Направляющая пластина трубчатого теплообменника- Нарезаются трубы теплообменника, насаживаются на опорные пластины, прихватываются сваркой. После проверки размеров, все стыки обвариваются. Теплообменник готов.

Готовый теплообменник

Готовый теплообменник- На свое штатное место приваривается теплообменник. На этом же этапе изготавливается и монтируется дроссельная заслонка дымохода.

Теплообменник и дроссельная заслонка на своих штатных местах

Теплообменник и дроссельная заслонка на своих штатных местах- Приваривается передняя стенка камер котла, предварительно в ней делаются отверстия для трубок подачи первичного и вторичного воздуха.

Передняя стенка камер

Передняя стенка камер- В месте дроссельной заслонки и выхода газохода приваривается задняя крышка и боров.

Боров (горизонтальная часть дымохода) приварен к задней крышке

Боров (горизонтальная часть дымохода) приварен к задней крышке- Внутренняя часть котла собрана. Теперь необходимо тщательно зачистить сварные швы шлифовальным диском и проверить их качество.

- В качестве внешней обшивки котла применяется листовая сталь 4 мм. Для ее крепления на корпус котла навариваются отрезки уголка №25.

Уголки для крепления внешней облицовки котла

Уголки для крепления внешней облицовки котла- На предварительно размеченном и раскроенном листе обшивки делают сквозные отверстия диаметром 10—12 мм в месте расположения уголков.

Технологические отверстия для приваривания внешней обшивки к уголкам

Технологические отверстия для приваривания внешней обшивки к уголкам- Все отверстия обвариваются, чтобы лист обшивки надежно скрепился с основанием.

Лист обшивки приварен

Лист обшивки приварен- Подобным образом обшиваются все стороны котла кроме верхней крышки. Все стыки тщательно провариваются и зачищаются.

Листы обшивки после зачистки

Листы обшивки после зачистки- Настало время проверки герметичности всех сварных швов. Для этого все отверстия входа, выхода и слива теплоносителя заглушаются и котел наполняется водой через верхнюю крышку. Проверяется отсутствие течей. Если течь обнаружена, то это место помечается мелом для дальнейшего исправления.

Первичное испытание герметичности водой

Первичное испытание герметичности водой- Для ревизии дымоходов делается туннель для верхней крышки, изолированный от водяной рубашки котла и только потом заваривается верхняя часть котла.

Верхняя крышка с уплотнителем

Верхняя крышка с уплотнителем- Регулировку воздушных заслонок делают при помощи резьбовых шпилек.

Отличный способ тонкой регулировки воздушных заслонок

Отличный способ тонкой регулировки воздушных заслонок- Все воздушные отверстия закрывают общим кожухом, из которого выводят общий воздуховод из профильной трубы.

Кожух и общая подающая труба воздуховода

Кожух и общая подающая труба воздуховода- Изготавливают и навешивают дверцы для камер котла. В качестве футеровки дверцы можно применять либо чугунные пластины, либо шамотный кирпич. Уплотнение делают керамическим шнуром.

Дверца камеры с футеровкой и уплотнением

Дверца камеры с футеровкой и уплотнением- Футеровку нижней части камеры газификации до воздуховодов делают из шамотного кирпича. Для этого кирпич пилят при помощи болгарки с камнерезным диском. Доводят кирпич до нужного размера вручную на шлифовальном камне.

Футеровка нижней части газифицирующей камеры делается из пиленного шамотного кирпича

Футеровка нижней части газифицирующей камеры делается из пиленного шамотного кирпича- От геометрических размеров щели в нижней части камеры газификации зависит генерируемая мощность пиролизного котла. Поэтому при изготовлении камней футеровки надо принимать во внимание приведенные в таблице размеры, чтобы мощность котла соответствовала проектной.

Как размеры щели влияют на мощность котла

Как размеры щели влияют на мощность котла- На профильную трубу главного воздуховода приваривается фланец, а затем крепится центробежный вентилятор.

Вентилятор крепится к фланцу

Вентилятор крепится к фланцу- Шамотным кирпичом делают футеровку камеры сжигания.

Футеровка камеры сжигания

Футеровка камеры сжигания- Для улучшения теплопередачи котла рекомендуется помещать в каналы газохода теплообменника так называемые завихрители (турбулизаторы), которые, во-первых, замедляют движение раскаленных газов и тем самым улучшают теплопередачу, а, во-вторых, служат для очистки труб газохода от отложений.

Завихрители существенно повышают КПД котла

Завихрители существенно повышают КПД котла- Для прочистки завихрители прикрепляют к коромыслу, которое связано с рычагом, выведенным наружу. Покачивая рычаг можно быстро прочистить каналы.

Завихрители лучше укрепить на общем коромысле

Завихрители лучше укрепить на общем коромысле- Перед запуском котла следует проверить его герметичность и опрессовать его давлением в 4 бар. Для этого заглушаются все отверстия в котле, кроме подачи и обратки системы отопления. Котел наполняется водой полностью и к нему подключается опрессовщик.

Опрессовщиком удобно проверять герметичность гидравлических систем

Опрессовщиком удобно проверять герметичность гидравлических систем- Опрессовщиком давление доводится до 3 бар. Если давление сразу падает, значит, где-то есть течь, которую надо обнаружить и устранить. Если же давление в течение получаса не меняется, то можно считать, что котел герметичный и его можно интегрировать в систему отопления.

- Для обеспечения безаварийной работы котла, на трубе подачи в систему отопления через резьбовой штуцер монтируется группа безопасности котла, которая включает аварийный клапан, автоматический воздухоотводчик и манометр. При возникновении нештатных ситуаций, клапан, настроенный на давление 3 бар, сбросит избыточное давление.

Каждый котел в закрытой системе отопления обязательно оснащается группой безопасности

Каждый котел в закрытой системе отопления обязательно оснащается группой безопасности- Пиролизный котел желательно оснастить блоком автоматики, который при помощи термодатчиков будет отслеживать режим работы котла и в случае необходимости производить его остановку и запуск. О том, как реализовано автоматическое управление в котлах, показано в видео.

Видео: Автоматика для пиролизного котла

Ввод пиролизного котла в эксплуатацию

Перед тем как производить первый запуск котла, необходимо его соединить с дымоходом и наполнить водой. Пустой котел запускать категорически запрещено – это приведет к перегреву. Помимо этого на каждом котле должен быть термометр, контролирующий температуру теплоносителя, который вкручивается в специально отведенное для этого место. Во всех проектах котлов обязательно предусмотрены отверстия для термометра, а также термодатчиков.

- Вентилятор через выключатель соединяется с питающей сетью, проверяется его работа. Все воздушные заслонки ставятся в среднее положение.

- На дно камеры газификации кладется бумага, чтобы она выглядывала из-под форсунки в камеру сжигания, а на нее уже укладываются дрова. Первая загрузка дров не должна быть большой, достаточно нескольких небольших поленьев. Дверь камеры газификации плотно закрывается.

- Полностью открывается дроссельная заслонка дымохода камеры газификации, включается вентилятор и поджигается бумага.

- Когда горение дров станет уверенным, через несколько минут, закрывается дроссельная заслонка дымохода. Дрова должны перейти в режим медленного горения (тления), которое сопровождается выделением пиролизных газов. Через нижнюю дверцу камеры сжигания производится контроль зажигания факела горения пиролизных газов. Если он не загорелся, надо попробовать уменьшить подачу воздуха в камеру газификации и увеличить в камеру сжигания.

- После загорания пламени, заслонками регулируется его интенсивность и цвет. Бело-желтый цвет пламени говорит о правильной настройке котла.

- Дверца отсека сжигания закрывается и засекается время, в течение которого котел доведет воду до кипения. По термометру контролируют повышение температуры. Как только, вода достигнет 100 °C – вентилятор отключают. Факел в камере сжигания должен погаснуть. Температура воды после этого должна снижаться.

- При открытии дроссельной заслонки дымохода пламя в камере сжигания тоже должно погаснуть.

Заключение