как сделать печку на отработанном масле, масляная печь, котел на отработке

Содержание:

Достоинства и недостатки применения отработки для отопления

Разновидности котлов и печей на отработанном масле

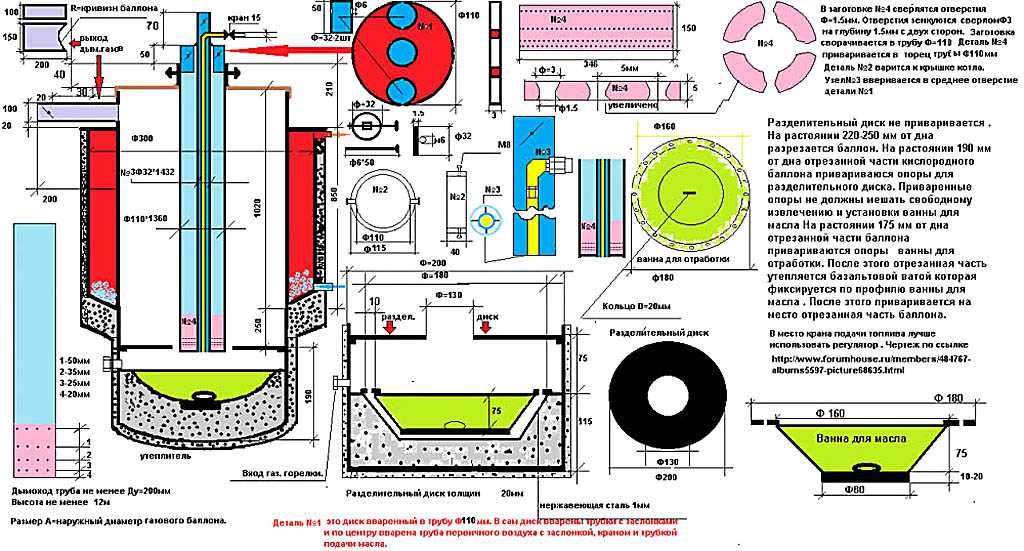

Печи из газовых баллонов

Технология сборки

Порядок эксплуатации

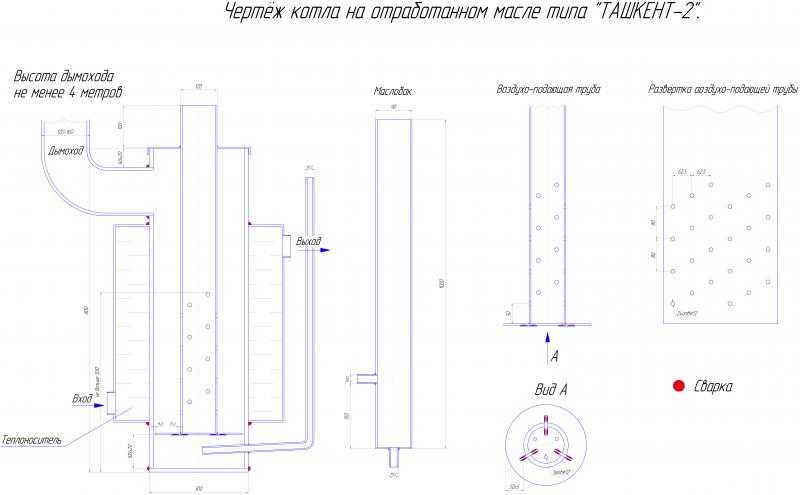

Создание котла из листовой стали

Порядок изготовления печи из листов стали

Как пользоваться печью

Видео

Многие предприятия в процессе хозяйственной деятельности используют различные виды масел – моторное, трансмиссионное, трансформаторное и даже растительное, которые после переработки необходимо куда-то девать. Такая отработка может стать отличным видом топлива, если использовать ее в специальной печи. Да и предприятиям проще отдать или дешево продать потребителям отработанное масло, чем заниматься его утилизацией. В данной статье речь пойдет о том, каковы разновидности и преимущества применения печей на отработке, и как их сделать своими руками.

Достоинства и недостатки применения отработки для отопления

Принцип функционирования печи на отработке из газового баллона заключается в прямом нагреве воздуха. Целесообразно применять такие агрегаты в крупных помещениях – зимних садах и оранжереях, гаражах, складах и ремонтных мастерских. Если в автосервисе, например, постоянно есть большой запас отработанного масла, то его вполне можно использовать для отопления – и выбрасывать не нужно, и экономия на ресурсах.

Среди преимуществ отработки можно назвать:

- отсутствие копоти и гари во время сжигания;

- пожарная безопасность – сгорают только пары, а не само отработанное масло;

- удобство в использовании.

Есть у этого топлива и ряд недостатков, в частности:

- Неочищенное отработанное масло из автосервиса нельзя применять в котлах из-за большого количества примесей, поскольку засорятся основные элементы агрегата.

Это чревато серьезными последствиями, вплоть до взрыва. В домашних условиях очистку сделать невозможно. Поэтому приобретать нужно специальное подготовленное масло.

Это чревато серьезными последствиями, вплоть до взрыва. В домашних условиях очистку сделать невозможно. Поэтому приобретать нужно специальное подготовленное масло. - По закону все предприятия, у которых скапливается большое количество отработанного масла, должны заключать договора на его утилизацию со специальными фирмами. Это платные услуги. Поэтому забрать у них отработку совершенно бесплатно вряд ли получится.

- При отрицательной температуре отработка замерзает. Поэтому для нее нужно найти место для хранения или же углубить емкость с маслом в землю, ниже уровня промерзания грунта.

Разновидности котлов и печей на отработанном масле

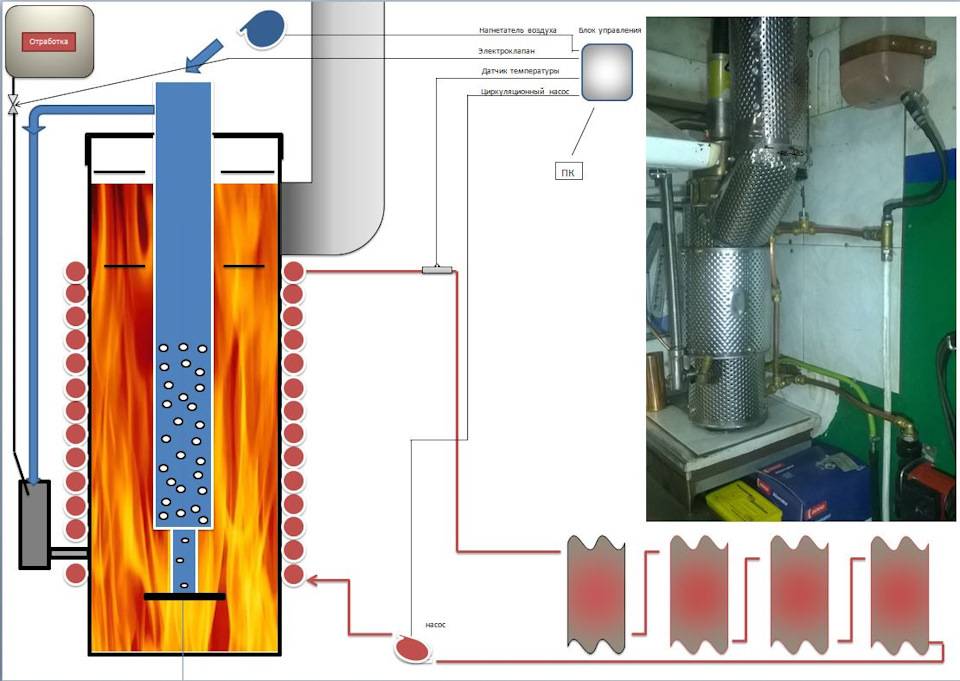

Наибольшим спросом пользуются печи на отработке с пиролизным типом горения и турбо-горелки. Пиролизные печи имеют две камеры. В первой камере происходит разогрев масла и его разложение на компоненты при дефиците воздуха. Образовавшиеся пары перемещаются во вторую камеру, где при полноценном доступе кислорода сгорают, выделяя много тепловой энергии.

Что касается турбо-горелок, то они работают, как дизельные двигатели. В камеру сгорания впрыскивается масло, выделяются пары и загораются. Однако такой тип котлов крайне чувствителен к чистоте масла, к тому же, оно должно быть предварительно разогрето.

В зависимости от конструкции, печи на отработке могут быть:

- С капельной подачей масла. Читайте также: «Как сделать печь на отработке капельного типа своими руками – пошаговое руководство».

- С поддувом.

- Сделанные из газового баллона.

Печи из газовых баллонов

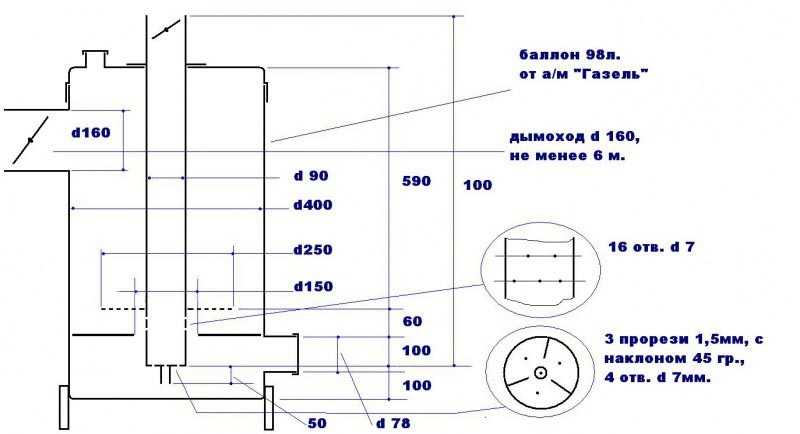

Самая простая конструкция у печи на отработанном масле из газового баллона. Применять можно и углеродные или кислородные баллоны. Их главное достоинство в большой толщине стенки, которая обеспечивает конструкции долговечность.

Рассчитана такая печь на обогрев помещения площадью до 90 м2. При желании, к отопительному котлу можно подключить водяной контур. Нагнетание воздуха не понадобится, а масло будет самопроизвольно стекать в котел. Высота корпуса котла должна соответствовать высоте пламени, чтобы котел не перегревался в процессе работы.

Чтобы изготовить масляную печь из газового баллона, понадобятся:

- дымовые трубы внутренним сечением от 10 см, стенками до 2 мм толщины и длиной от 4 метров;

- топливный бак емкостью 8-15 литров;

- трубы для горелки;

- металлические уголки;

- сварка с набором электродов;

- дрель и сверла;

- болгарка;

- надфиль;

- рулетка и уровень.

Технология сборки

Совет: Используйте наши строительные калькуляторы онлайн, и вы выполните расчеты строительных материалов или конструкций быстро и точно.

Понадобится стандартный баллон без швов на 50 л со стенками, толщиной не более 1,5 см. Металл большей толщины просто не сможет качественно прогреться, чтобы масло начало испаряться. Внутри камеры сгорания температура будет достигать 600 ℃.

Чтобы избавиться от постороннего запаха, баллон нужно несколько раз промыть. После этого его доверху наполняют водой и устанавливают в емкость или зарывают в землю, чтобы устойчиво зафиксировать.

С помощью болгарки срезают верхнюю часть баллона. После начала резки из него начнет вытекать вода. Когда она опустится до уровня надреза, можно продолжать работу. Нижняя часть будет камерой сгорания печки на отработке из газового баллона, а верхняя – станет крышкой.

Снизу к баллону приваривают ножки из уголков 20 см длины и ставят его вертикально. От верхнего края нижней части баллона следует отступить 10-15 см и сваркой вырезать отверстие для трубы, сечением 5-8 см. Длина этого отрезка может составлять 2-4 метра. Его вставляют в отверстие в баллоне и приваривают параллельно полу.

Длина этого отрезка может составлять 2-4 метра. Его вставляют в отверстие в баллоне и приваривают параллельно полу.

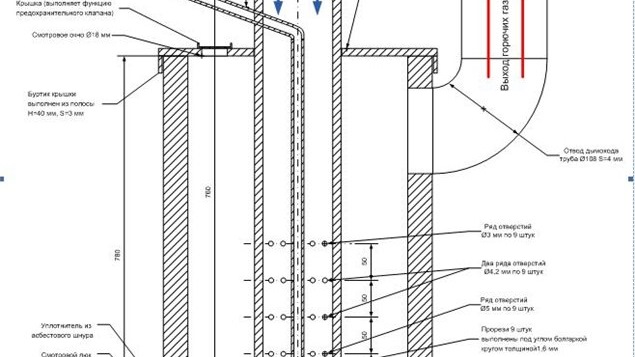

В качестве дымохода можно использовать трубу с тонкими стенками, длиной от 4 метров, которая должна быть расположена строго вертикально. В этой трубе нужно сделать небольшое окошко с заслонкой, чтобы можно было контролировать доступ кислорода в печь на масле из газового баллона.

В дымовой трубе также прорезают отверстие сечением 5-8 см, чтобы состыковать ее с отрезком трубы, уже приваренным к баллону. Отверстие должно быть на высоте примерно 1 м от пола.

Снизу баллона от места сварки отступают 10 см и сваркой прорезают дырочку сечением 2-3 мм. Далее с отступом в 5 мм нужно проделать еще 9 отверстий вверх, так что последняя будет на высоте 50 см от дна.

Сквозь верхнюю крышку в котел на отработке из газового баллона будет заливаться масло, поэтому в этой части нужно сделать отверстие 5-8 см диаметром.

Обратите внимание, что в печке на отработанном масле из газового баллона должна применяться только очищенная обработка, поскольку топливо низкого качества с примесями и спиртами может спровоцировать взрыв.

Если вы хотите иметь возможность подогреть на печи еду или воду, можно на верхней крышке баллона приварить небольшую квадратную или прямоугольную платформу из листа стали. Кроме того, такой поднос можно прикрепить и к трубе, расположенной параллельно полу.

Порядок эксплуатации

Баллон заполняют отработкой на 2/3, поджигают лист бумаги, помещают его поверх масла и закрывают крышку печи. Как только температура внутри печи достигнет нужных значений, масло начнет испаряться, а пары воспламенятся.

Обратите внимание, что по технике безопасности нельзя ни в коем случае добавлять топливо в работающую печь.

Кроме того, легкогорючие материалы, такие как бензин и керосин, применять в таком агрегате тоже запрещено.

Когда топливо прогорит, а печь остынет, из нее удаляются остатки, а с крышки счищается сажа, постучав по ней.

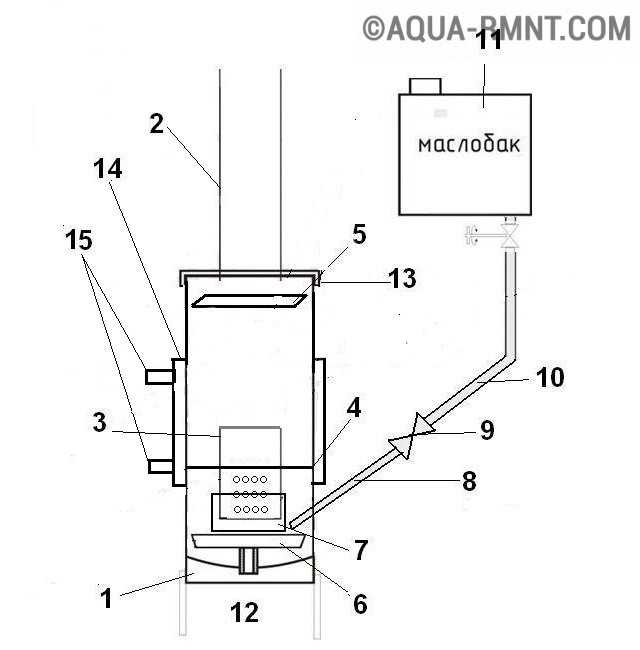

Создание котла из листовой стали

Печи на отработке, изготовленные из стальных листов, пользуются спросом среди потребителей. Их достоинства в компактных размерах (70×50×35), небольшой массе, а также возможности подключения к отопительной системе дома. К тому же, такие конструкции вполне работоспособны в условиях отрицательных температур. На поверхности печи можно разогревать или готовить еду.

Для работы подготавливаются следующие расходники и инструментарий:

- листовая сталь – 2 листа по 4 и 6 мм толщиной;

- дымовая труба длиной от 4 м, внутренним сечением 10 мм, стенками 4-5 мм толщиной;

- стальная, медная или жестяная труба для горелки;

- 4 металлических уголка высотой 20 см;

- сварочный аппарат с электродами;

- болгарка;

- напильник, молоток;

- рулетка, уровень;

- чертежи.

Порядок изготовления печи из листов стали

Прежде всего, нужно подобрать подходящий детальный чертеж с размерами. Согласно ему изготавливают заготовки для печи.

Элементы емкости для топлива изготавливают из стали толщиной 4 мм, а вот крышку резервуара и дно топливной камеры нужно делать из 6 мм стали.

Стальной лист укладывают на плоскую поверхность, наносят на него разметку и болгаркой вырезают детали нужного размера. Окалину и наплывы счищают надфилем.

Из стали 4 мм толщины вырезают полоску 115 мм ширины, которую на станке сгибают в трубу сечением 34-34,5 см. Концы листа заваривают сваркой – это будет труба резервуара с маслом.

Крышку для емкости с маслом (круг сечением 34,5 см) вырезают из такой же стали. Эту крышку нужно приварить к трубе. Кроме того, на нее приваривают 4 ножки из уголков.

Полоску шириной в 6 см вырезают из стали 6 мм толщины. Эту полоску скручивают в кольцо сечением 35,2 см. Из той же стали вырезают круг такого же диаметра, как и кольцо (35,2 см). В центре круга прорезают отверстие сечением 10 см для дымовой трубы. Отступив от него 4 см, вырезают еще одно отверстие, сечением 5-6 см для заливки масла. Подготовленный круг приваривают к кольцу. Это будет бак для заливки масла.

Эту полоску скручивают в кольцо сечением 35,2 см. Из той же стали вырезают круг такого же диаметра, как и кольцо (35,2 см). В центре круга прорезают отверстие сечением 10 см для дымовой трубы. Отступив от него 4 см, вырезают еще одно отверстие, сечением 5-6 см для заливки масла. Подготовленный круг приваривают к кольцу. Это будет бак для заливки масла.

Из стали 6 мм толщины вырезают еще один круг сечением 35,2 см. Отступив немного от края круга, нужно прорезать отверстие 10 см в диаметре. Между центром круга и центральной точкой отверстия должно быть около 11 см. В это отверстие будет вставляться патрубок для стыковки с дымоходом.

Патрубок делают из 10 см трубы, его длина составляет 13 см.

Далее нужно вырезать прямоугольную пластину 7 см в ширину и 33 см в длину из 6 мм стали. Она послужит перегородкой. Пластину приваривают внутри кольца сечением 35,2 см поближе к отверстию для патрубка. После этого в отверстие вставляют выхлопной патрубок 13 см в высоту.

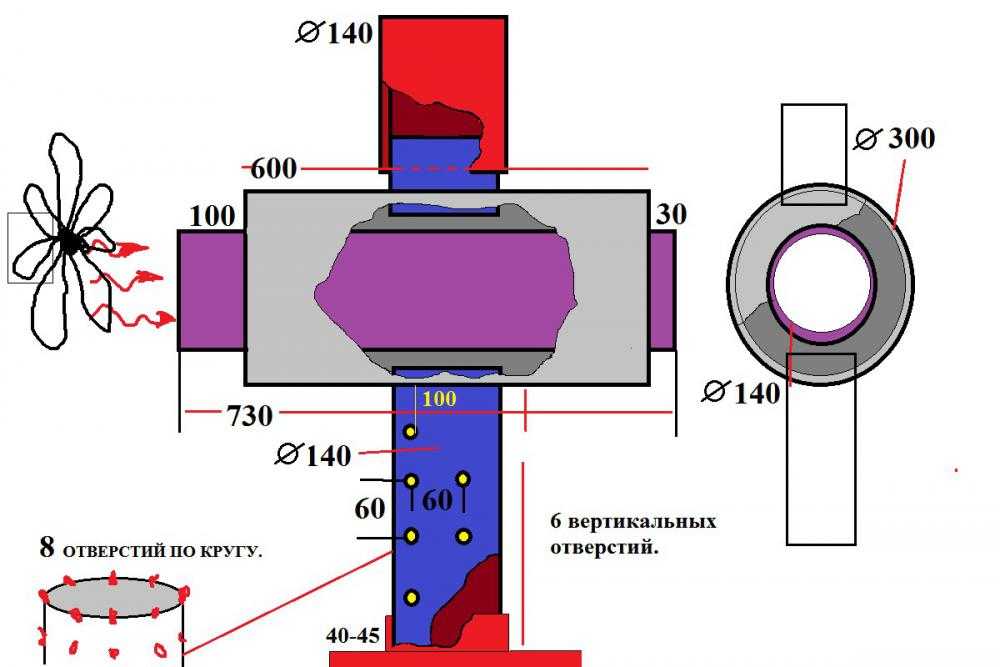

Следующий шаг – изготовление горелки. На трубе в нижней части нужно проделать 48 отверстий 9 мм в диаметре, расположив их в 6 рядов по 8 штук в каждом с отступом между ними в 6 см.

Эту трубу вставляют в крышку резервуара для масла, которую вырезали из 4 мм стали. Важно удостовериться, что труба стоит ровно и плотно. Если потребуется, подогнать уровень можно болгаркой и напильником. После этого детали сваривают между собой, а швы зачищают.

В бак для заливки масла вставляют выхлопной патрубок 16 см длины.

Теперь верхнюю и нижнюю части резервуара можно соединить, но не сваривать – просто вставив друг в друга. Для прочности поверх емкости надевают уплотнительное кольцо сечением 35,4 см. Уровень поможет проверить горизонтальность конструкции и точность состыковки деталей.

Далее приваривают трубу горелки к баку для заливки масла. С другой стороны к ней нужно приварить конструкцию, соединенную кольцом. Прежде чем начинать сварку, стоит проверить уровни и правильность монтажа элементов. Поверх отверстия для заливки масла нужно приделать круглую задвижку.

Прежде чем начинать сварку, стоит проверить уровни и правильность монтажа элементов. Поверх отверстия для заливки масла нужно приделать круглую задвижку.

Труба 4 м в длину послужит дымоходом. За пределами дома дымоход должен быть расположен только вертикально, чтобы в него не задувал ветер.

Обратите внимание, что в горизонтальной плоскости монтировать дымоход нельзя. При условии, что дымоход слишком длинный, его можно зафиксировать кронштейнами или стальными отводами.

Как пользоваться печью

Чтобы задекорировать печь и сделать ее более привлекательной внешне, можно изготовить специальную краску. Пропорции ингредиентов такие: на 500 г жидкого стекла понадобится 200 г пудры алюминия и 20 г мела. Краски получается много, так что можно пропорционально уменьшить количество ингредиентов.

После интенсивного встряхивания все компоненты перемешиваются, и краску можно смело наносить на печь обычной кистью.

Обратите внимание на ряд правил безопасности в процессе эксплуатации печи:

- устанавливать агрегат нужно подальше от сквозняков;

- недалеко от печи нельзя оставлять легко воспламеняющиеся предметы и вещества;

- со всех сторон печи должно быть около 50 см зазора;

- важно избегать попадания воды в емкость с маслом, поскольку это приведет к расплескиванию кипящего топлива через горелку;

- дымоход должен быть герметично соединен с агрегатом;

- топливом для такой печи может быть только техническое масло.

Прогрев печи до рабочих температур происходит в течение 5 минут. В бак для топлива заливают отработку на 2/3 его емкости, а сверху вливают около 20-30 г растворителя или бензина. Поджигают фитиль на проволоке и сквозь отверстие для заливки масла поджигают им бензин. Так масло будет быстрее разогреваться, чтобы началось испарение. Когда пары загорятся в горелке можно увидеть устойчивое пламя, подпитывающееся поступающим кислородом. С помощью поддувала можно слегка регулировать интенсивность горения.

С помощью поддувала можно слегка регулировать интенсивность горения.

Обратите внимание, что горящую печь без надзора оставлять нельзя.

схема, пошаговая инструкция с видео и прочее

Оптимизация расходов на отопление загородного дома является весьма актуальной задачей для его владельца: что использовать в качестве топлива, какой тепловой агрегат является лучшим. Весьма популярны самодельные печи из газовых баллонов, позволяющие использовать очень дешёвое, порой просто бросовое топливо. В таком случае расходы на отопление минимальны.

Изготовление теплового агрегата своими руками из баллона

Рачительный хозяин тщательно утепляет свой дом, стремясь сократить расходы на его отопление. Кроме того, существует ряд объектов, которые нужно обогревать периодически: мастерские, гаражи, хозяйственные постройки. Необходимо регулярно отапливать теплицы или зимние сады.

Необходимо регулярно отапливать теплицы или зимние сады.

Поэтому домашние мастера постоянно разрабатывают и внедряют дополнительные тепловые агрегаты самых различных конструкций. Наиболее популярными являются изделия из газовых баллонов. Поводом к тому служит удобная форма и практически идеальные пропорции и характеристики материала.

Коэффициент полезного действия печей из баллонов достигает 85–90%, что является очень высоким показателем в сравнении с самодельными печами других форм. Округлая форма идеально подходит для интенсивного пиролиза топлива и позволяет устраивать отверстия для выхода дыма и подачи кислорода в зону горения с наименьшими затратами.

Простая и эффективная печь из газового баллона прослужит долго

Что представляет собой печь из баллона

Классическим представителем тепловых агрегатов из старого баллона является всем известная «буржуйка». Такое название она получила за свою необычайную прожорливость, потребляя большое количество топлива. Но её основное преимущество состоит в быстром розжиге и нагреве. Это особенно важно в экстремальных ситуациях, когда по каким-либо причинам останавливается работа основного отопления.

Но её основное преимущество состоит в быстром розжиге и нагреве. Это особенно важно в экстремальных ситуациях, когда по каким-либо причинам останавливается работа основного отопления.

В конструкции такой печи баллоны могут находиться как в вертикальном, так и в горизонтальном положении. Теплоотдача происходит через поверхность печи и её можно значительно увеличить, наварив на поверхность металлические рёбра. Кроме того, можно утилизировать тепло дымовых газов, пропуская их через трубу, врезанную в ёмкость с водой. Воду, нагретую таким способом, используют в контуре отопления или применяют в хозяйстве через бойлер косвенного нагрева.

Особое место в отопительных приборах из баллонов занимают пиролизные печи. Пиролиз — это термическое разложение топлива, происходящее с минимальным доступом кислорода. При температуре более 300 градусов топливо в печи не просто сгорает в процессе окисления, а разлагается на газовые фракции, дающие при воспламенении более высокие температуры.

Фотогалерея: виды печей с корпусом из баллона

Какие баллоны можно использовать

Для изготовления корпуса печи пригоден не всякий газовый баллон. Например, не рекомендуется применять баллоны из композитных материалов. Несмотря на свою прочность, композит плохо переносит высокие температуры.

Например, не рекомендуется применять баллоны из композитных материалов. Несмотря на свою прочность, композит плохо переносит высокие температуры.

Ёмкость в 5 литров не может служить корпусом печи в связи с малыми размерами, но из неё с успехом делают ёмкости для жидкого топлива.

Можно использовать баллоны объёмом 12 и 27 литров. Из них получаются прекрасные тепловые агрегаты мощностью 2–3 киловатта и 5–7 киловатт соответственно.

Чаще всего корпусы печей изготавливают из баллонов ёмкостью 50 литров. Его размеры — диаметр 30 сантиметров и высота 85 — оптимальны для устройства теплового агрегата. Печь такого объёма способна качественно обогревать небольшой загородный дом.

Баллон из-под пропана объёмом 50 литров лучше всего подойдёт для корпуса самодельной печи

Кислородные баллоны для печей используются редко. Соотношение размеров не совсем удобно для устройства топки, а значительная высота делает такой агрегат неустойчивым.

Виды печей длительного горения из газового баллона

Существует множество вариантов изготовления печей из баллонов. Каждый домашний мастер вносит в них свои изменения, соответствующие возможностям и пониманию процесса. При этом наибольшей популярностью пользуются пиролизные печи длительного горения. В таких конструкциях время сгорания топочного материала варьируется от 12 часов до суток и более, что позволяет значительно сократить расход топлива.

Каждый домашний мастер вносит в них свои изменения, соответствующие возможностям и пониманию процесса. При этом наибольшей популярностью пользуются пиролизные печи длительного горения. В таких конструкциях время сгорания топочного материала варьируется от 12 часов до суток и более, что позволяет значительно сократить расход топлива.

Печи с конической укладкой топлива

Популярным видом пиролизных печей является конструкция с конической укладкой топлива. В такой печи по оси топки от колосниковой решётки устанавливается штырь. На него при загрузке надевается деревянный или жестяной конус основанием кверху. Заполнение топки производится сверху опилками, стружками или щепой. При этом топочный материал нужно хорошо утрамбовывать, чтобы закладка была максимально плотной.

Когда топливо загружено, конус нужно вытащить, а крышку закрыть. Розжиг топлива производится через поддувало небольшим количеством щепок или таблеткой сухого горючего. Как только топливо хорошо разгорится, дверку поддувала нужно прикрыть, ограничивая поступление воздуха в топку. Дальше топливо просто тлеет, но этого достаточно для достижения температуры пиролиза. Дым отводится через патрубок в верхней части корпуса. При такой конструкции также используются «самоварные» водогрейные баки для системы радиаторного отопления или нагрева воды в бойлере косвенного нагрева. В качестве ёмкости для нагрева удобно использовать газовый или кислородный баллон, пропуская трубу дымохода по оси сосуда. В верхней части вваривается штуцер для горячей воды, в нижней — для обратки. Циркуляция происходит естественным образом без применения насоса, что делает систему отопления энергетически независимой.

Дальше топливо просто тлеет, но этого достаточно для достижения температуры пиролиза. Дым отводится через патрубок в верхней части корпуса. При такой конструкции также используются «самоварные» водогрейные баки для системы радиаторного отопления или нагрева воды в бойлере косвенного нагрева. В качестве ёмкости для нагрева удобно использовать газовый или кислородный баллон, пропуская трубу дымохода по оси сосуда. В верхней части вваривается штуцер для горячей воды, в нижней — для обратки. Циркуляция происходит естественным образом без применения насоса, что делает систему отопления энергетически независимой.

Время горения одной закладки составляет 12–16 часов.

Опилки должны быть утрамбованы максимально плотно

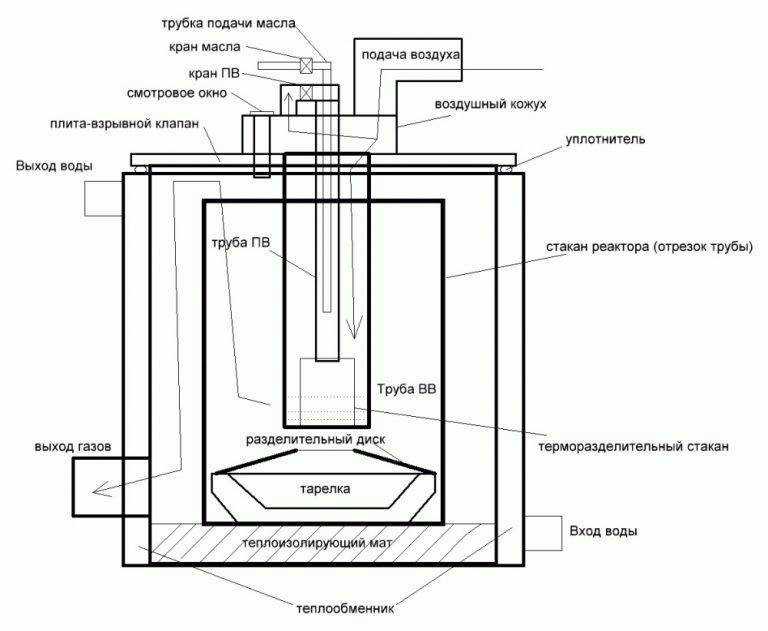

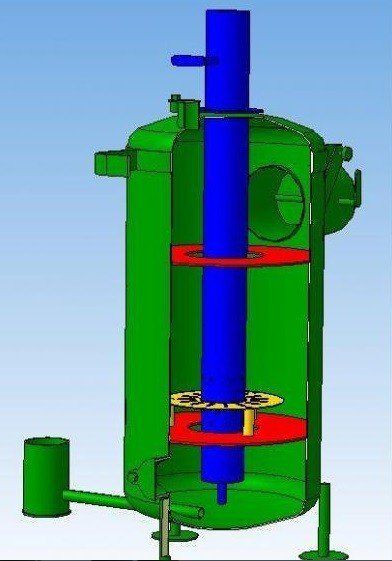

Пиролизные печи на жидком топливе

Для этих тепловых агрегатов применяются такие виды топлива, как дизель, солярка или отработанное масло. Применение других энергоносителей считается экзотикой из-за высокой стоимости.

Рассмотрим вариант использования в качестве топлива отработанного масла. Для изготовления простейшей печи необходимо:

Для изготовления простейшей печи необходимо:

- В верхней части баллона установить трубу диаметром порядка 100 миллиметров.

- В стенках трубы нужно просверлить около 30 отверстий диаметром 10 миллиметров.

- На дно баллона поместить ёмкость чашеобразной формы диаметром 120–140 миллиметров с бортиками высотой 25–30 миллиметров.

- К ёмкости через стенку баллона подводится трубка диаметром 10 миллиметров с маслом и регулятором подачи топлива.

- Отвод продуктов сгорания производится через боковой патрубок в верхней части корпуса.

Розжиг холодной печи производится в следующем порядке:

- Открыть краник на топливном баке и налить в чашу отработанного масла примерно до середины стенок.

- Поверх масла нужно налить до 50 грамм бензина. Имея меньшую плотность, он останется на поверхности.

- Зажечь бензин. При повышении температуры масло закипает и начинает выделять пары, которые также воспламеняются. Потоком воздуха пламя затягивает в перфорированную трубу.

- При дальнейшем повышении температуры происходит пиролиз топлива, интенсивность горения возрастает. Дымовые газы при этом удаляются через верхнюю камеру по боковому патрубку. Температура в камере сгорания такова, что труба разогревается докрасна, а от неё быстро разогревается корпус печи.

- При этих обстоятельствах желательно частично охладить печные газы в дымоходе, используя ёмкость для нагрева воды самоварного типа.

При всех положительных качествах такого теплового агрегата, включая простоту конструкции и дешевизну топлива, имеется существенный недостаток. В помещении, где работает такая печь, постоянно присутствует запах сжигаемых нефтепродуктов. Поэтому конструкцию нужно выносить за пределы жилого или производственного помещения.

Старый баллон и отработанное масло эффективно обогреют дом

Видео: печь на отработанном масле из газового баллона

Печи длительного горения на твёрдом топливе

В твердотопливных приборах для получения тепла используются следующие виды топлива:

- дрова;

- отходы деревообрабатывающего производства в виде опилок, стружек, обрезков, щепы;

- торф;

- каменный уголь.

Известны случаи использования для отопления отработавших шин после их измельчения.

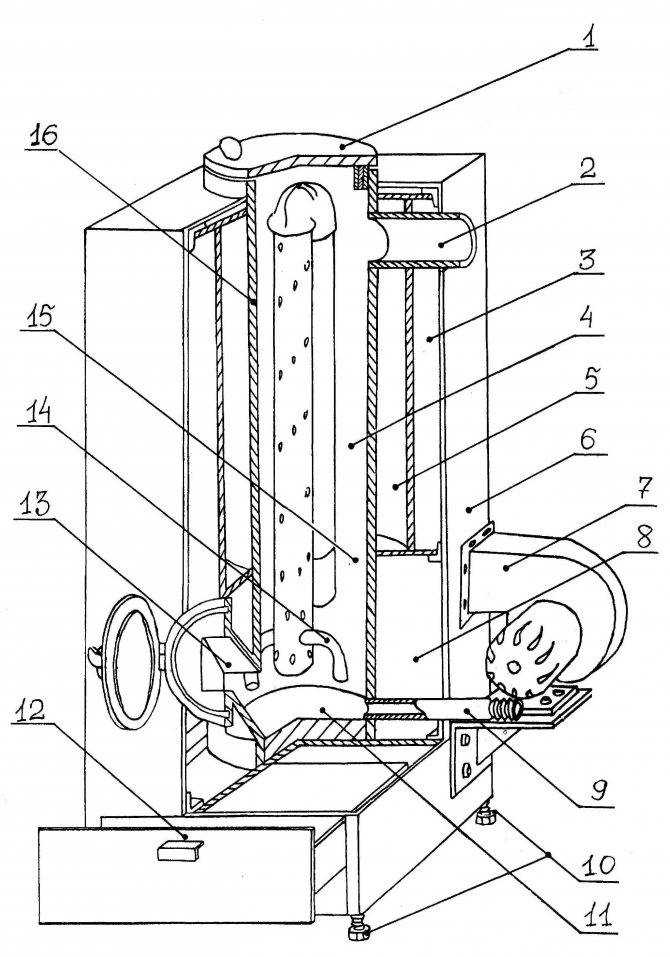

Одной из самых популярных конструкций такого типа по праву считается самодельная печь со смешным названием «бубафоня». Её можно изготовить с минимальными затратами труда и материалов. Основой для изготовления является корпус из газового баллона ёмкостью 50 литров.

Топливом для такого агрегата может служить технологическая щепа, измельчённые остатки веток и сучьев, опилки и стружки. Требование к нему единственное — влажность не должна превышать 12%, что соответствует нормам для топлива дровяных печей. Длительность горения одной закладки составляет от 14 до 24 часов в зависимости от плотности её укладки. Топливо разжигается после установки груза и крышки. Рёбра на грузе образуют каналы для воздуха, позволяя топливу гореть и разлагаться на пиролизные газы. Газы поступают в верхнюю камеру, где сгорают при высокой температуре.

По мере сгорания топлива поршень опускается вниз

Пиролизная печь медленного горения «бубафоня»

Невозможно описать или просто перечислить все конструкции печей, которые можно изготовить из баллонов, но целесообразно подробно рассмотреть конструкцию «бубафоня». Такая модель может быть изготовлена в домашних условиях своими руками.

Такая модель может быть изготовлена в домашних условиях своими руками.

Безопасность

Прежде чем описать конструкцию печи и технологию её изготовления, обратим внимание на вопросы безопасности. Речь пойдёт о подготовке самого баллона к обработке. Несмотря на плотную структуру, внутренняя поверхность металла испещрена сетью микроскопических трещин. При длительной эксплуатации ёмкости по прямому назначению внутри этих дефектов скапливается немалое количество газового конденсата и его осадков. Такая субстанция может быть взрывоопасной и ни в коем случае не является полезной для здоровья. Перед началом работы с баллоном нужно заполнить его водой и дать отстояться 2–3 суток. Операцию лучше производить вдали от дома. Когда будет производиться слив жидкости, станут понятными причины такой рекомендации — она обладает крайне неприятным и сильным запахом.

Видео: как безопасно разобрать газовый баллон

Инструменты и материалы для изготовления печи «бубафоня»

Чтобы сделать такой тепловой агрегат своими руками, понадобятся:

Таблица: потребные материалы и инструменты

| Наименование | Назначение | Примечания |

| Баллон для корпуса печи | Изготовление основного изделия | б/у |

| Пруток стальной диаметром 10 мм | Изготовление ручек на крышку и корпус печи | Из отходов |

| Уголки 45х45, любой профиль, обрезки труб | Для опорных ножек | Из отходов |

| Болгарка | Нарезка заготовок деталей, разделка баллона при изготовлении корпуса | |

| Лист стальной толщиной 6–10 миллиметров | Изготовление блина | |

| Полоса стальная 40х4 миллиметра | Изготовление опорных рёбер | |

| Цемент, песок, гравий и шамотный кирпич | Изготовление опорного основания печи | |

| Прутки арматурные | Армирование фундамента | |

| Мастерок, лопата, ёмкость для затворения раствора | Заливка фундамента | |

| Аппарат сварочный для работы с чёрными металлами и электроды к нему | Выполнение сварных соединений при сборке печи | Возможна аренда |

| Электродрель не менее 0,7 кВт, набор свёрл по металлу | Сверление отверстий | |

| Измерительный инструмент | Проведение измерений и разметка | |

| Уголок слесарный | Позиционирование деталей при сборке, контроль качества | |

| Кернер | Разметка отверстий | |

| Напильники плоский и полукруглый | Удаление острых кромок и заусенцев, подгонка размеров | |

| Маркер чёрный | Производство разметки | |

| Средства индивидуальной защиты | Очки, маска сварщика, щиток лицевой, рукавицы, перчатки, специальная обувь, ветошь. |

Кроме перечисленного выше, понадобятся некоторые инструменты из стандартного слесарного набора: молоток, плоскогубцы и прочее.

Порядок изготовления печи «бубафоня»

Преимущество такой модели состоит в том, что корпус из баллона подвергается наименьшему вмешательству. Порядок изготовления печи «бубафоня» следующий:

- Отделить головную купольную часть баллона с помощью болгарки.

- Выполнить в ней отверстие по оси диаметром порядка 80 миллиметров. Поскольку впоследствии купольная часть будет использоваться как крышка, к ней нужно приварить две ручки из прутка. Крышку придётся снимать при каждой загрузке топлива.

Срезанная верхушка баллона — деталь для изготовления крышки

- В днище баллона сделать отверстие приблизительно такого же диаметра. Его назначение — периодическая очистка от остатков горения. Это отверстие должно закрываться надёжной заслонкой.

- Приблизительно в 5 сантиметрах от верхней кромки корпуса нужно сделать отверстие под патрубок дымохода.

Обычно это труба диаметром до 15 сантиметров со стенкой не менее 4 миллиметров.

Обычно это труба диаметром до 15 сантиметров со стенкой не менее 4 миллиметров. - На расстоянии приблизительно 10–12 сантиметров от дна баллона просверлить три отверстия диаметром 10 миллиметров. Они располагаются по окружности под углом 120 градусов по отношению друг к другу. В отверстия вставляются прутки диаметром 9,0–9,5 миллиметров таким образом, чтобы они выступали внутрь на 20–25 миллиметров. Снаружи прутки нужно приварить к корпусу.

- Вырезать из листа толщиной четыре миллиметра круг диаметром на два миллиметра меньше внутреннего размера корпуса. В нём просверлить 20–25 отверстий диаметром 10 миллиметров. Эта деталь будет играть роль колосниковой решётки.

- Установить деталь на выступы штырей.

- Далее нужно изготовить поршень, который также будет исполнять функцию груза. Поршень состоит из нескольких простых деталей. Первая — труба диаметром порядка 80 миллиметров со стенкой до четырёх миллиметров. Допускается использование электросварной прямошовной трубы.

Вторая деталь — блин, в центре которого нужно вырезать отверстие, равное диаметру трубы. Труба приваривается к блину под прямым углом соосно.

Вторая деталь — блин, в центре которого нужно вырезать отверстие, равное диаметру трубы. Труба приваривается к блину под прямым углом соосно.Рёбра на блине обеспечивают поступление воздуха для пиролиза топлива

- К нижней поверхности кольца привариваются рёбра из полосы шириной порядка 40 миллиметров или уголка соответствующего размера. Они располагаются от центра к краю блина. Количество рёбер — 4–6 штук.

- На верхнем конце трубы нужно установить заслонку, чтобы иметь возможность полностью перекрывать отверстие в трубе.

Отвод для дымовых газов и заслонка для перекрытия подачи воздуха

Порядок укладки топлива и розжига печи

Последовательность действий при этом следующая:

- Подготовка топлива состоит в измельчении крупных фрагментов до состояния технологической щепы (5х20 мм) и смешивании её с опилками и стружками.

- Засыпать топливо в топку; при этом необходимо утрамбовывать его, добиваясь наибольшей плотности массы.

- Поверхность топливной закладки слегка смочить жидкостью для розжига.

- Установить поршень в корпус печи блином вниз, полностью открыть заслонку на трубе.

- Закрыть крышку.

- Для розжига топлива взять небольшую ветошь, смоченную в жидкости для розжига, и опустить её в трубу. Если просто бросить туда спичку, она потухнет по пути.

Фотогалерея: как разжечь печь «бубафоня»

При воспламенении топлива происходит нагрев печи. Воздух для горения будет поступать по трубе сверху вниз. Когда температура достигает 300 градусов, начинается процесс разложения топлива. Пиролизные газы проникают в верхнее отделение и воспламеняются там. С этого момента можно полностью закрывать заслонку на трубе.

Процесс сгорания происходит следующим образом:

- Воздух в топку после перекрытия заслонки поступает через щелевой зазор между трубой и краями отверстия в крышке. Горение пиролизных газов создаёт достаточную температуру для разложения следующих слоёв топлива.

- Рёбра на нижней части блина не позволяют ему опуститься на слой топлива и перекрыть горение.

По полостям между ними газы попадают в верхнюю камеру.

По полостям между ними газы попадают в верхнюю камеру. - Таким образом происходит послойное расходование горючего материала с образованием большого количества тепла.

Горение одной закладки продолжается до суток и более.

Подобные печи не менее успешно справляются с такими видами топлива, как торф или пеллеты.

Утилизация тепла происходит путём нагрева корпуса печи. Однако она не может быть полной. Желательно использовать и самоварный способ отбора энергии для обогрева через радиаторную систему отопления.

Видео: обзор печи «бубафоня»: устройство, растопка, достоинства и недостатки

Расчёт основных параметров печи «бубафоня»

Эффективная работа печи такой конструкции напрямую зависит от совокупности многих показателей и их оптимального взаимодействия.

Толщина стенки печи

По опыту эксплуатации печей длительного горения оптимальной толщиной стенки признаётся 4–5 миллиметров. Это как раз такой параметр, который имеет пятидесятилитровый баллон. Если стенка будет тоньше, нарушается теплообмен и корпус прогорает довольно быстро.

Это как раз такой параметр, который имеет пятидесятилитровый баллон. Если стенка будет тоньше, нарушается теплообмен и корпус прогорает довольно быстро.

Расчёт параметров блина

Зазор между блином и внутренней стенкой баллона определяется соотношением s = 0,5D. То есть при диаметре 300 мм эта величина составит 300 х 0,05 = 15 миллиметров. Нужно заметить, что соблюдение этого параметра весьма важно. При большем зазоре топливо у стенок будет сгорать медленнее, в результате чего блин может провалиться в закладку и горение прекратится.

Как установлено на практике, высота прижимных рёбер составляет 40 миллиметров.

Толщина блина

Этот параметр находится в обратно пропорциональной зависимости от диаметра корпуса. То есть, чем больше диаметр, тем тоньше должна быть деталь. В интернете имеются таблицы такой зависимости, для нашего случая этот параметр составляет 6–10 миллиметров. Точных данных и методов расчёта не приводится, но вполне достаточно придерживаться опубликованных рекомендаций.

Размер сечения дымохода

Минимально допустимое сечение дымохода определяется величиной выделения энергии за час работы печи, что определяется соотношением S = 1,75E (кВт/час). Здесь Е = mq, где m — масса топлива в загрузке, q — удельная энергия топлива, сгорающего на протяжении часа, табличное значение. Необходимая информация приведена в таблице.

Таблица: данные для расчёта сечения дымовой трубы

| Вид топлива | Удельный вес (кг/дм.кв) | Энергоёмкость (кВт/час) |

| Поленья осиновые | 0,144 | 2,83 |

| Стружки и опилки хвойные | 0,138 | 3,21 |

| Брикеты ольховые | 0,286 | 3,49 |

| Уголь каменный | 0,402 | 4,85 |

| Торф | 0,341 | 2,37 |

Произведя необходимые подсчёты, получаем минимально необходимый диаметр дымохода для печи «бубафоня» 150 миллиметров.

Размер трубы воздухозаборника

Определив размер дымохода, легко рассчитать сечение воздухозаборника из соотношения d = 4S/Р (пи).

Подготовка к сборке, выбор места установки

Перед началом работ по сборке печи необходимо подготовить место её установки. После заливки фундамента потребуется время для затвердения бетона. В этот период можно не торопясь изготовить саму печь. Фундаментом можно пользоваться не ранее, чем через 7 дней после заливки. Поверх бетонного основания нужно выложить площадку из огнеупорного кирпича.

Качественный фундамент необходим для безопасной работы печи

Выбирая место для установки печи, нужно учитывать следующие обстоятельства:

- расстояние до ближайших стенок из горючего материала должно быть более одного метра; если такого места не находится, стены нужно дополнительно защитить от нагрева асбестовым листом толщиной 8–10 миллиметров; поверх него установить лист из оцинкованного металла толщиной 0,5–0,7 миллиметра;

- дымовая труба в вертикальной части не должна попадать на несущую балку;

- если применяется наружный дымоход с выводом через стену, длина горизонтальной части не должна быть более одного метра; в противном случае нужно выполнять дымоход с уклоном 45 градусов.

Подготовку деталей и сборку печи лучше производить в помещении, например, в гараже. Это избавит соседей от лишнего шума при работе болгаркой и от сверкания дуги электросварки. Помещение нужно оборудовать вытяжной вентиляцией. Если сварка производится под открытым небом, место выполнения работ нужно оградить защитными экранами.

Модернизация печи

Улучшение параметров работы печи связано с повышением её теплоотдачи. Для этого используют дополнительные теплообменные поверхности на корпусе печи. Такие детали могут быть изготовлены из различных металлических профилей, включая полосы, уголки, профильные трубы. Выбор материала зависит от того, что имеется в наличии из остатков.

Дополнительные теплообменники из металлического профиля повышают КПД устройства

Дополнительные греющие поверхности могут быть установлены не только по наружной поверхности, но и внутри топки, что позволяет интенсивно нагревать воздух в помещении. Негативным результатом такого решения будет перегорание кислорода в условиях высоких температур.

Особенности эксплуатации пиролизной печи

Главным отличием пиролизных печей является возможность использования самого разнообразного топлива. В твердотопливных печах допускается сжигание не только традиционных горючих веществ, но и резины, пластика и других материалов, которыми топить обычные печи категорически не рекомендуется.

Эта особенность связана с полным разложением топлива и вторичным сжиганием получившихся газов в отдельной камере. После этого в дымовых выбросах остаются только углекислый газ и водяной пар. Никаких вредных выбросов в атмосферу при пиролизе не происходит.

Но при использовании такого топлива на этапе розжига в помещении остаётся устойчивый запах горелой резины. Поэтому такие тепловые агрегаты нужно устанавливать вне жилых помещений.

Обслуживание пиролизных печей

Пиролизные печи требуют гораздо меньше внимания по сравнению с обычными устройствами. Это связано с тем, что в дымовых газах практически отсутствуют твёрдые частицы, образующие сажу. Наличие водяных паров в выхлопе предопределяет образование конденсата на стенках дымохода. Поэтому необходимо установить сборник конденсата с краником для слива, который нужно использовать регулярно по мере накопления.

Наличие водяных паров в выхлопе предопределяет образование конденсата на стенках дымохода. Поэтому необходимо установить сборник конденсата с краником для слива, который нужно использовать регулярно по мере накопления.

Такое утверждение справедливо для идеально сбалансированных печей, где происходит полное разложение топлива. Но прорыв обычных печных газов исключать нельзя, поэтому необходим регулярный осмотр внутренней поверхности дымохода. При необходимости его нужно прочищать. Осмотр производится не реже двух раз в год.

На печах длительного горения в обязательном порядке применяется утеплённая труба из нержавеющей стали.

Печи на отработанном масле нужно прочищать регулярно по мере образования нагара и шлаковых отложений в топливной чаше. В первой камере сгорания топлива происходит обычное горение с выделением твёрдых частиц. Конструкция печи позволяет визуально контролировать состояние этого узла.

При самостоятельном изготовлении печи для отопления мелочей не бывает. Каждое обстоятельство должно быть тщательно взвешенным и продуманным. В противном случае все усилия будут напрасными. Успехов вам!

Каждое обстоятельство должно быть тщательно взвешенным и продуманным. В противном случае все усилия будут напрасными. Успехов вам!

- Автор: Виталий Калугин

- Распечатать

64 года, пенсионер, образование высшее, инженер — металлург.

Оцените статью:

(4 голоса, среднее: 2 из 5)

Поделитесь с друзьями!

Часто задаваемые вопросы по отработанному маслу для нагревателя и котла

EnergyLogic | Часто задаваемые вопросы по отработанному маслу для нагревателя и котла Имея почти 40-летний опыт сжигания отработанных масел, компания EnergyLogic ответила на некоторые важные вопросы о наших продуктах и переработке отработанных масел в разделе часто задаваемых вопросов по отработанным маслам. Вот НЕКОТОРЫЕ из наиболее часто задаваемых вопросов, которые мы получаем. Если этот список не отвечает на ВАШ вопрос, дайте нам знать, и мы будем рады помочь.

Мы хотим, чтобы вы получили лучшее предложение по системе, которая подходит именно вам…

EnergyLogic имеет хорошо осведомленную и растущую сеть дилеров и технических специалистов в Соединенных Штатах и в некоторых странах мира. Продукция EnergyLogic также доступна по специальному заказу в большинстве крупных магазинов автозапчастей США.

Благодаря готовым решениям, таким как комплект для подачи топлива и комплексная система «все в одном», EnergyLogic обеспечивает простой и универсальный подход к нагреву на отработанном масле. Тем не менее, каждая установка по переработке масла — это уникальная возможность получить максимальную отдачу от своих инвестиций.

Вместо того, чтобы размещать цены на продукт, который может быть не оптимизирован для вас или ваших местных правил, мы позаботимся о том, чтобы вы получили помощь от опытного представителя дилера, чтобы сделать ваше решение правильным!

СВЯЖИТЕСЬ С НАМИ прямо сейчас, и мы свяжем вас с экспертом в вашей области.

Горелки EnergyLogic, работающие на отработанном масле, прошли испытания и одобрены UL для:

- Отработанного картерного масла 5w-90w (включая синтетическое)

- Отработанной жидкости для автоматических трансмиссий

- ASTM D396 № 2 мазут (включая дизельное топливо).

Вещества, которые НИКОГДА не следует добавлять в топливо для нагревателя или котла EnergyLogic, работающего на отработанном масле, включают, помимо прочего:

- Бензин

- Опасные отходы

- Антифриз

- Очиститель карбюратора Thinner2

- Любой хлорсодержащий материал

- Растворители для промывки деталей

- Присадки к маслам

- Животные жиры

Если у вас есть вопрос о потенциальном топливе, которое вы хотели бы переработать, СВЯЖИТЕСЬ С НАМИ , и мы будем работать с вами, чтобы найти решение.

В зависимости от модели нагреватели и бойлеры EnergyLogic сжигают 1-3,5 галлона в час работы и могут перерабатывать от десятков до тысяч галлонов в год. .. и каждая капля удаляет отходы из окружающей среды, снижая потребность в других видах топлива для отопления. .

.. и каждая капля удаляет отходы из окружающей среды, снижая потребность в других видах топлива для отопления. .

Отработанное масло содержит огромное количество ценной энергии, и компания EnergyLogic потратила более трех десятилетий на выяснение того, как извлечь из него максимальную пользу. Усовершенствованная платформа для сжигания отработанного масла от EnergyLogic может преобразовывать около 140 000 БТЕ чистой энергии из каждого галлона топлива в час непрерывной работы. Конечно, для разных объектов требуется разное количество тепла, и расход топлива будет разным, так как нагревателю не нужно будет постоянно работать для обогрева помещения.

EnergyLogic разрабатывает системы для объектов любых форм и размеров. СВЯЖИТЕСЬ С НАМИ сегодня, и пусть наш опыт работает на вас.

Каждый галлон переработанного отработанного масла экономит вам от 1 до 7 долларов…

Компенсируя или устраняя расходы на отопление и утилизацию отработанного масла, система переработки отработанного масла EnergyLogic может сэкономить вам тысячи долларов в год (или даже в месяц) , в зависимости от вашего объекта) и обычно окупается в течение первых нескольких лет эксплуатации. А с нашими вариантами финансирования вы можете начать экономить сразу, не платя из собственного кармана.

А с нашими вариантами финансирования вы можете начать экономить сразу, не платя из собственного кармана.

Взгляните на наш расчетный калькулятор рентабельности инвестиций, разработанный, чтобы помочь вам понять, сколько может стоить ваше отработанное масло.

Нагреватели на отработанном масле требуют ежегодного обслуживания для подготовки к отопительному сезону и регулярного удаления золы. Основная цель EenrgyLogic — сделать это обслуживание как можно более простым и сократить время между обслуживаниями.

EnergyLogic упрощает переработку отработанного масла в чистую энергию. Тем не менее, некоторые процедуры обслуживания необходимы, чтобы ваша система работала с максимальной эффективностью. Обязательно избегайте сбора загрязняющих веществ в резервуаре для отработанного масла и периодически сливайте воду и удаляйте любой шлам, который может накапливаться. И в то время как ПЕРЕДОВАЯ ТЕХНОЛОГИЯ СГОРАНИЯ EnergyLogic создает сверхгорячее пламя для исключительно чистого сгорания, переработанное жидкое топливо содержит некоторые негорючие компоненты, которые остаются в камере сгорания в виде золы и должны регулярно удаляться. Ваш нагреватель или котел на отработанном масле следует обслуживать каждые 500-1000 часов работы, чтобы удалить золу, заменить фильтры и слить воду или удалить другие загрязнения из топливного бака.

Ваш нагреватель или котел на отработанном масле следует обслуживать каждые 500-1000 часов работы, чтобы удалить золу, заменить фильтры и слить воду или удалить другие загрязнения из топливного бака.

EnergyLogic делает простоту обслуживания основным принципом нашей разработки, начиная с того, как он построен, и заканчивая тем, как мы поддерживаем обслуживание. Посмотрите наши ВИДЕО-ОБСЛУЖИВАНИЯ, чтобы увидеть полезные руководства по процессу обслуживания, или , СВЯЖИТЕСЬ С НАМИ, , чтобы узнать о выездных сервисных визитах и соглашениях об обслуживании «под ключ» с нашей экспертной ДИЛЕРОВСКОЙ СЕТЬЮ.

Некоторые. Горелки EnergyLogic этого не делают.

Нагреватели на отработанном масле прошли долгий путь со времен самодельных капельных барабанов и топок прошлых десятилетий, хотя некоторые производители по-прежнему полагаются на внешние регуляторы распыляющего воздуха и давления масла для достижения надлежащего и чистого горения. Эти подходы могут привести к проблемам с влажностью, пылью и неравномерностью подачи топлива в вашу систему, что потребует корректировок в зависимости от расхода воздуха, температуры и типов топлива.

Компания EnergyLogic считает необходимым сделать ее простой и сделать переработку отработанного масла «под ключ» центральным элементом нашего подхода, чтобы больше людей могли наслаждаться теплом, которое они получают от ответственного преобразования отработанного масла в чистую энергию без необходимости стать техником нагревателя в процессе. Дозирующий насос EnergyLogic Steady-Flo и бортовой воздушный компрессор обеспечивают выделенные источники постоянной подачи и распыления топлива, автоматически компенсируя изменения плотности и вязкости топлива, поэтому вы можете перерабатывать больше типов масла и меньше возиться с ним.

Только не с EnergyLogic! Бортовой воздушный компрессор входит в стандартную комплектацию, поэтому ваша горелка на отработанном масле получает чистый, постоянный воздух для распыления, что позволяет нагревателю защищать ваш магазин от замерзания в течение ночи, безопасно отключая ваш воздушный компрессор. Узнайте больше о ПРЕИМУЩЕСТВАХ БОРТОВОГО ВОЗДУШНОГО КОМПРЕССОРА.

Для многих горелок на отработанном масле требуется внешний цеховой воздух или дополнительная плата за дополнительный бортовой воздушный компрессор. EnergyLogic в стандартной комплектации поставляется со встроенным бортовым воздушным компрессором.

Некоторое отработанное масло может иметь сильный запах, в зависимости от его источника, а некоторые обогреватели и котлы, работающие на отработанном масле, плохо справляются с подачей топлива и отработавшими газами.

Современный нагреватель или котел на отработанном масле, такой как EnergyLogic, включает в себя системы и рекомендации по обращению с этими материалами, чтобы пары или запахи не попадали в занимаемое пространство вокруг печи.

Наиболее важным фактором при этом является обеспечение того, чтобы резервуар для хранения отработанного масла был должным образом вентилирован наружу конструкции, а в печи был установлен соответствующий дымоход с достаточной тягой. Ознакомьтесь с ВИДЕО-ПРАКТИКАМИ EnergyLogic, чтобы получить рекомендации, и СВЯЖИТЕСЬ С НАМИ, чтобы связаться с экспертом по установке, прошедшим обучение на заводе-изготовителе.

Для большинства рабочих помещений требуется средний расход топлива около 2,5 БТЕ/ч на кубический фут кондиционируемого помещения для поддержания комфортной температуры в самое холодное время года.

EnergyLogic предлагает РАЗЛИЧНЫЕ МОДЕЛИ нагревателей и котлов на отработанном масле площадью от 3500 до 12000 квадратных футов каждый, которые можно комбинировать и подбирать для обогрева помещений или процессов любых форм и размеров, больших и малых. При выборе системы, подходящей для вашего приложения, может учитываться множество факторов. Многие объекты также могут извлечь большую выгоду из добавления больших вентиляторов HVLS в свою систему отопления, чтобы сбалансировать и распределить тепло по всему помещению, обеспечивая при этом комфорт и пользу для здоровья круглый год. Позвольте нам поделиться своими знаниями и опытом с вашим проектом, связавшись с нами сегодня.

EnergyLogic поддерживает свою продукцию и стремится предлагать продукцию самого высокого качества. Вот почему мы являемся единственной печью на отработанном масле, которая подкрепляет нашу ГАРАНТИЮ ПРОИЗВОДИТЕЛЯ гарантией возврата денег!* Мы даже даем дополнительный год гарантии на регистрацию вашего продукта у нас, чтобы мы могли предложить еще лучшую поддержку.

Вот почему мы являемся единственной печью на отработанном масле, которая подкрепляет нашу ГАРАНТИЮ ПРОИЗВОДИТЕЛЯ гарантией возврата денег!* Мы даже даем дополнительный год гарантии на регистрацию вашего продукта у нас, чтобы мы могли предложить еще лучшую поддержку.

(* применяются положения и условия)

Да!..

Многие счастливые владельцы печей на отработанном масле EnergyLogic выбрали подход к установке своими руками. Фактически, компания EnergyLogic разработала ПОЛНУЮ СИСТЕМУ специально для того, чтобы максимально упростить установку и техническое обслуживание. Мы также предлагаем полный курс видео-инструкций, которые шаг за шагом проведут вас через весь процесс… и если в какой-то момент вы решите обратиться к эксперту, наша ДИЛЕРСКАЯ СЕТЬ всегда рядом.

Да, но не рекомендуется. Нагреватели и котлы EnergyLogic, работающие на отработанном масле, спроектированы таким образом, чтобы свести к минимуму или исключить перекосы горизонта и прямые углы.

Надлежащая тяга имеет решающее значение для достижения чистого и эффективного сжигания при переработке отработанного масла. При установке дымохода для обогревателя на отработанном масле важно учитывать возможную необходимость очистки трубы, а также позволять любой золе, попадающей в трубу, падать обратно в топку или ловушку для регулярного удаления. Доступны комплекты смещения до 30 градусов для выравнивания выхода печи с проходом через крышу или, если это абсолютно необходимо, через боковую стену ограждающей конструкции. Колена и дополнительные фитинги должны быть сведены к минимуму, следует избегать горизонтальных участков, все части дымохода должны быть доступны для чистки, и дымоход никогда не должен использоваться совместно с каким-либо другим оборудованием (даже с другой печью на отработанном масле). Посмотрите наши ВИДЕО-ОБСЛУЖИВАНИЯ, чтобы узнать больше советов и рекомендаций по установке и обслуживанию.

При установке дымохода для обогревателя на отработанном масле важно учитывать возможную необходимость очистки трубы, а также позволять любой золе, попадающей в трубу, падать обратно в топку или ловушку для регулярного удаления. Доступны комплекты смещения до 30 градусов для выравнивания выхода печи с проходом через крышу или, если это абсолютно необходимо, через боковую стену ограждающей конструкции. Колена и дополнительные фитинги должны быть сведены к минимуму, следует избегать горизонтальных участков, все части дымохода должны быть доступны для чистки, и дымоход никогда не должен использоваться совместно с каким-либо другим оборудованием (даже с другой печью на отработанном масле). Посмотрите наши ВИДЕО-ОБСЛУЖИВАНИЯ, чтобы узнать больше советов и рекомендаций по установке и обслуживанию.

Нагреватели с принудительной подачей воздуха EnergyLogic предназначены для прямой вентиляции (без воздуховодов) в кондиционируемое помещение для достижения наилучших результатов.

Блоки были успешно подключены к воздуховодам для отвода тепла дальше от блока или для обогрева прилегающего помещения, но необходимо соблюдать осторожность, чтобы поддерживать соответствующее статическое давление на вентиляторе и избегать проблем с тягой, вызванных объединением комнат с разной динамикой воздушного потока. Если вы хотите подключить обогреватель EnergyLogic, работающий на отработанном масле, консультируйтесь как с руководством, так и со специалистом по HVAC.

Если вы хотите подключить обогреватель EnergyLogic, работающий на отработанном масле, консультируйтесь как с руководством, так и со специалистом по HVAC.

Там, где главной задачей является распределение тепла, MACROAIR HVLS FAN является прекрасным решением, которое хорошо работает с нашими обогревателями и бойлерами и может расширить зону их действия. Большие коммерческие и промышленные вентиляторы HVLS могут очень эффективно полностью заменить воздуховоды системы HVAC в больших помещениях как для обогрева, так и для охлаждения, а также имеют дополнительное преимущество, заключающееся в улучшении качества воздуха в помещении, уменьшении конденсации и СИНДРОМ ПОТНОЙ ПЛОЩАДКИ. Экономия средств за счет добавления вентиляторов HVLS может быстро окупить инвестиции, а экономия, комфорт и польза для здоровья будут сохраняться в течение многих лет.

EnergyLogic имеет обширную ДИЛЕРОВСКУЮ СЕТЬ квалифицированных специалистов, которые могут обслуживать ваше оборудование. СВЯЖИТЕСЬ С НАМИ, чтобы узнать. Мы также предлагаем пошаговые ВИДЕО-ПРАКТИЧЕСКИЕ РЕКОМЕНДАЦИИ, чтобы упростить регулярное техническое обслуживание своими руками, если вы предпочитаете.

Мы также предлагаем пошаговые ВИДЕО-ПРАКТИЧЕСКИЕ РЕКОМЕНДАЦИИ, чтобы упростить регулярное техническое обслуживание своими руками, если вы предпочитаете.

Процесс сжигания отработанного масла EnergyLogic сочетает в себе лучшие технологии для создания чрезвычайно высоких температур в центре факела дутья.

Давайте углубимся в науку о технологии сжигания и о том, как EnergyLogic оптимизирует простые элементы топлива, искры и воздуха для обеспечения самого чистого и эффективного горения. Горелки отработанного масла EnergyLogic используют многолетний опыт и знания для настройки условий сгорания и повышения температуры ядра до уровней, позволяющих сжигать самые сложные виды топлива и синтетические отработанные масла, при этом улучшая локализацию и выбросы выхлопных газов. Стандартные опции, такие как большой подогреватель, насос-дозатор Steady-Flo, бортовой воздушный компрессор и запатентованная головка для сдерживания пламени, создают динамичную систему, поддерживающую чистое преобразование энергии без необходимости регулировки, гарантируя, что вы получите максимальную ценность и экологичность. с легкостью извлекайте выгоду из широчайшего диапазона типов топлива.

с легкостью извлекайте выгоду из широчайшего диапазона типов топлива.

Неэффективное сгорание может оставить несгоревшее топливо и другие примеси непреобразованными в стехиометрическом химическом процессе, что даст вам меньше тепла и больше дыма и золы для очистки.

Усовершенствованная технология сжигания, используемая в многотопливной горелке EnergyLogic, обеспечивает температуру пламени, достаточную для сжигания примесей в САМОМ ШИРОКОМ ДИАПАЗОНЕ новых и переработанных мазутов (включая синтетические масла), обеспечивая чистое горение, минимизируя отложения золы, продлевая эффективность между техническое обслуживание и удлинение циклов технического обслуживания… еще один пример того, как EnergyLogic спроектирован и изготовлен, чтобы быть самым простым в эксплуатации и эксплуатации нагревателем на отработанном масле.

Легко. Нагреватель на отработанном масле из нержавеющей стали рассчитан на долгий срок службы.

Углеродистая сталь — прочный и экономичный материал для многих современных применений, включая некоторые компоненты ОВКВ. Однако из-за характера переработки отработанного масла для обогрева камеры сгорания из углеродистой стали для нагревателей на отработанном масле могут иметь меньшую надежность материала по сравнению с их аналогами, работающими на природном газе. EnergyLogic использует теплообменники из нержавеющей стали из-за увеличенного срока службы, который они предлагают для переработки отработанного масла, благодаря стабильным термическим свойствам нержавеющей стали и коррозионной стойкости. Некоторые конкурирующие производители утверждают, что углеродистая сталь является лучшим проводником тепла, чем нержавеющая сталь. Хотя это верно при комнатной температуре, при температурах, наблюдаемых в камере сгорания, углеродистая сталь становится намного ближе к своей дестабилизирующей температуре, чем нержавеющая сталь, и их соответствующие значения теплопроводности приближаются к сходству. Значения теплопроводности обоих материалов почти в 1000 раз выше, чем способность воздуха проводить это тепло, а это означает, что сам воздух, а не металл, является ограничителем нагрева, а соотношение цены и долговечности является более важным фактором при выборе.

Однако из-за характера переработки отработанного масла для обогрева камеры сгорания из углеродистой стали для нагревателей на отработанном масле могут иметь меньшую надежность материала по сравнению с их аналогами, работающими на природном газе. EnergyLogic использует теплообменники из нержавеющей стали из-за увеличенного срока службы, который они предлагают для переработки отработанного масла, благодаря стабильным термическим свойствам нержавеющей стали и коррозионной стойкости. Некоторые конкурирующие производители утверждают, что углеродистая сталь является лучшим проводником тепла, чем нержавеющая сталь. Хотя это верно при комнатной температуре, при температурах, наблюдаемых в камере сгорания, углеродистая сталь становится намного ближе к своей дестабилизирующей температуре, чем нержавеющая сталь, и их соответствующие значения теплопроводности приближаются к сходству. Значения теплопроводности обоих материалов почти в 1000 раз выше, чем способность воздуха проводить это тепло, а это означает, что сам воздух, а не металл, является ограничителем нагрева, а соотношение цены и долговечности является более важным фактором при выборе. теплообменный материал.

теплообменный материал.

EnergyLogic Нагреватели на отработанном масле выпускают воздух, который на целых 120 °F горячее, чем всасываемый… это в два раза больше, чем у большинства нагревателей на отработанном масле.

Сверхгорячее пламя и теплообменник из нержавеющей стали позволяют нагревателям отработанного масла EnergyLogic сосредоточиться на эффективном и чистом преобразовании энергии, чтобы превратить потенциально опасные отработанные масла (при разливе или неправильной утилизации) в бесплатное экологически чистое топливо. Оптимизированное чистое горение горелки и жаростойкий материал камеры сгорания позволяют ПЕЧЯМ EnergyLogic максимизировать теплопередачу через устройство принудительной подачи воздуха, снижая скорость воздуха и куб. ° F — 120 ° F (в два раза больше, чем у конкурентов).

Да, но высокая температура стека EnergyLogic на самом деле является признаком того, что вы теряете меньше энергии.

Это правда, что некоторое количество тепла теряется через дымоход, а 100% эффективность при сгорании невозможна. Воздух должен проходить, а выхлоп должен быть удален. EnergyLogic опирается на передовые технологии и многолетний опыт сжигания отработанного масла для оптимизации сжигания отработанного масла за счет его замедления, пропускания меньшего количества воздуха, но при более высоких температурах, и сохранения большего количества тепла в зоне сгорания. Это сводит к минимуму количество подпиточного воздуха и увеличивает эффективность. Многотопливные установки EnergyLogic работают с эффективностью 75–80 % даже на 90W и тяжелые синтетические масла, а также имеют преднамеренно высокую температуру дымовой трубы, чтобы гарантировать, что вся система может легко разрушаться и эвакуировать примеси, сжигать топливо с высокой температурой вспышки и отдавать наибольшее количество тепла (и ЦЕННОСТЬ) на ваше рабочее место.

Воздух должен проходить, а выхлоп должен быть удален. EnergyLogic опирается на передовые технологии и многолетний опыт сжигания отработанного масла для оптимизации сжигания отработанного масла за счет его замедления, пропускания меньшего количества воздуха, но при более высоких температурах, и сохранения большего количества тепла в зоне сгорания. Это сводит к минимуму количество подпиточного воздуха и увеличивает эффективность. Многотопливные установки EnergyLogic работают с эффективностью 75–80 % даже на 90W и тяжелые синтетические масла, а также имеют преднамеренно высокую температуру дымовой трубы, чтобы гарантировать, что вся система может легко разрушаться и эвакуировать примеси, сжигать топливо с высокой температурой вспышки и отдавать наибольшее количество тепла (и ЦЕННОСТЬ) на ваше рабочее место.

Самостоятельный проект экономии: более низкая температура нагрева воды

Энергосбережение

ПРОЕКТНЫЙ УРОВЕНЬ

EASY

ЭНЕРГОСБЕРЕЖЕНИЕ

4%-22% в год

ВРЕМЯ ВЫПОЛНЕНИЯ

2 ЧАСА

ОБЩАЯ СТОИМОСТЬ

$0

Изображение

Хотя некоторые производители устанавливают термостаты водонагревателей на 140ºF, в большинстве домохозяйств обычно требуется, чтобы они были установлены только на 120ºF, что также замедляет накопление минералов и коррозию в водонагревателе и трубах. Вода, нагретая до 140ºF, также представляет угрозу безопасности — обваривание.

Вода, нагретая до 140ºF, также представляет угрозу безопасности — обваривание.

Экономия в результате понижения температуры водонагревателя основана на уменьшении потерь в режиме ожидания (потеря тепла от водонагревателя в окружающую среду). Если установить слишком высокую температуру или температуру 140ºF, ваш водонагреватель может тратить от 36 до 61 доллара в год на потери тепла в режиме ожидания. Дополнительная экономия будет достигнута за счет более низкой температуры потребления (из-за потребности в воде или использования в вашем доме, например, для стирки одежды, душа и мытья посуды). Они могут составлять более 400 долларов.

Если у вас есть посудомоечная машина без дополнительного нагревателя, для оптимальной очистки может потребоваться температура воды в диапазоне от 130ºF до 140ºF. И хотя существует очень небольшой риск развития бактерий легионеллы, когда в резервуарах с горячей водой поддерживается температура 120ºF, этот уровень по-прежнему считается безопасным для большинства населения. Если у вас подавленная иммунная система или хроническое респираторное заболевание, вы можете рассмотреть возможность поддержания температуры бака с горячей водой на уровне 140ºF. Однако такая высокая температура значительно увеличивает риск ошпаривания. Чтобы минимизировать этот риск, вы можете установить смесительные клапаны или другие устройства для регулирования температуры на любые краны, используемые для мытья или купания.

Если у вас подавленная иммунная система или хроническое респираторное заболевание, вы можете рассмотреть возможность поддержания температуры бака с горячей водой на уровне 140ºF. Однако такая высокая температура значительно увеличивает риск ошпаривания. Чтобы минимизировать этот риск, вы можете установить смесительные клапаны или другие устройства для регулирования температуры на любые краны, используемые для мытья или купания.

Источник: Экономьте энергию дома, ENERGY STAR

URL видео

В этом видеоролике представлены пошаговые инструкции о том, как успешно понизить температуру водонагревателя, сэкономив энергию и деньги.

ПЕРЕД НАСТРОЙКОЙ

- Обратитесь к руководству пользователя вашего водонагревателя, чтобы узнать, как управлять термостатом.

- Вы можете найти циферблат термостата для газового накопительного водонагревателя в нижней части бака на газовом клапане. С другой стороны, электрические водонагреватели могут иметь термостаты, расположенные за навинчивающимися пластинами или панелями.

- В качестве меры предосторожности отключите электропитание водонагревателя перед снятием/открытием панелей.

- Имейте в виду, что электрический водонагреватель может иметь два термостата — по одному для верхнего и нижнего нагревательных элементов.

СПИСОК ПОКУПОК

- Термометр для проверки температуры воды.

- Маркер для отметки настроек на термостате

ПОШАГОВЫЕ ИНСТРУКЦИИ

1) Найдите текущую температуру.

Измерьте начальную температуру горячей воды с помощью термометра на кране, наиболее удаленном от водонагревателя. Циферблаты термостатов часто бывают неточными.

2) Отметьте настройку, затем выключите термостат.

Отметьте начальную температуру на термостате водонагревателя маркером, а затем установите термостат на меньшую температуру.

3) Измерьте и отрегулируйте.

Подождите пару часов, а затем снова измерьте температуру воды в самом дальнем кране от водонагревателя. Прежде чем вы получите желаемую температуру, может потребоваться несколько регулировок.

4) Отметьте новую температуру.

Если Вас устраивает температура, отметьте новую температуру на термостате водонагревателя маркером, чтобы при необходимости можно было внести коррективы в будущем.

5) Уменьшите громкость или выключите, когда вас нет дома.

Если вы планируете отсутствовать дома в течение длительного времени, установите термостат на самую низкую температуру или полностью выключите водонагреватель. Чтобы отключить электрический водонагреватель, выключите на нем автоматический выключатель. Для газового водонагревателя убедитесь, что вы знаете, как безопасно повторно зажечь контрольную лампочку, прежде чем выключать ее.

Это чревато серьезными последствиями, вплоть до взрыва. В домашних условиях очистку сделать невозможно. Поэтому приобретать нужно специальное подготовленное масло.

Это чревато серьезными последствиями, вплоть до взрыва. В домашних условиях очистку сделать невозможно. Поэтому приобретать нужно специальное подготовленное масло.

Обычно это труба диаметром до 15 сантиметров со стенкой не менее 4 миллиметров.

Обычно это труба диаметром до 15 сантиметров со стенкой не менее 4 миллиметров. Вторая деталь — блин, в центре которого нужно вырезать отверстие, равное диаметру трубы. Труба приваривается к блину под прямым углом соосно.

Вторая деталь — блин, в центре которого нужно вырезать отверстие, равное диаметру трубы. Труба приваривается к блину под прямым углом соосно.

По полостям между ними газы попадают в верхнюю камеру.

По полостям между ними газы попадают в верхнюю камеру.