Наименование характеристики | Ед. изм. | Параметры |

Класс точности по ГОСТ 8-71 |

| П |

Размеры обрабатываемых изделий | ||

Наибольший диаметр обрабатываемого изделия над станиной | мм | 250 |

Наибольший диаметр обрабатываемого изделия над суппортом | мм | 145 |

Расстояние между центрами (РМЦ) | мм | 500 |

Наибольший диаметр прутка, проходящего через отверстие в шпинделе | мм | 25 |

Наибольший диаметр прутка в цанге | мм | 16 |

Наибольшая длина обрабатываемого изделия | мм | 500 |

Шпиндель | ||

Диаметр отверстия в шпинделе | мм | 26 |

Центр в шпинделе по ГОСТ 13214-67 |

| 7032-0029 Морзе 4 |

Конец шпинделя по ГОСТ 12595-72 |

| 4К |

Количество скоростей |

| Бесступенчатое регулирование |

Частота вращения шпинделя | об/мин | 30…3000 |

Торможение шпинделя |

| есть |

Коробка подач | ||

Количество подач |

| 28 |

Подача |

|

|

продольная | мм/об | 0,02…0,35 |

поперечная | мм/об | 0,01…0,175 |

Параметры нарезаемых резьб | ||

Пределы шагов нарезаемых резьб |

|

|

метрических | мм | 0,2-28 |

модульных | модуль | 0,1-14 |

дюймовых | ниток/дюйм | 5-96 |

питчевых | питч | нет |

Суппорт | ||

Число резцов, установленных в резцедержателе |

| 4 |

Высота от опорной поверхности резца до линии центров | мм | 16 |

Наибольшее расстояние от оси центров до кромки резцедержателя | мм | 135 |

Резцовые салазки | ||

Наибольшее перемещение салазок | мм | 110 |

Наибольший угол поворота | град | ±45 |

Цена одного деления шкалы поворота | град | 1 |

Цена одного деления лимба | мм | 0,02 |

Задняя бабка | ||

Центр в пиноли по ГОСТ 13214-67 |

| 7032-0023 Морзе 3 |

Наибольшее перемещение пиноли | мм | 85 |

Цена одного деления лимба | мм | 0,02 |

Электрооборудование | ||

Количество электродвигателей на станке (с электронасосом) |

| 2 |

Привод станка |

|

|

Число оборотов | об/мин | 1430 |

Мощность | кВт | 1,5 |

Тип |

| АОЛ2-22-1 |

Привод насоса охлаждения |

|

|

Число оборотов | об/мин | 2800 |

Мощность | кВт | 0,12 |

Тип |

| ПА-22 |

Габариты и масса | ||

Габаритные размеры станка |

|

|

длина | мм | 1510 |

ширина | мм | 725 |

высота | мм | 1360 |

кг | 765 | |

Токарный станок ДИП 500: технические характеристики, схемы, части

Обработка тел вращения была и есть одной из важнейших операций при обработке металлов. В ассортименте токарных станков, предназначенных для этого вида работ, особое место занимает токарный станок универсального назначения ДИП 500.

В ассортименте токарных станков, предназначенных для этого вида работ, особое место занимает токарный станок универсального назначения ДИП 500.

Разработанный в период индустриализации в 30-х годах прошлого века, он пережил не одно поколение работников, но остался актуальным и по сей день. Основные характеристики изделия настолько хороши, что полностью оправдывают название оборудования «Догнать и перегнать» (ДИП).

Технические характеристики токарного станка ДИП 500

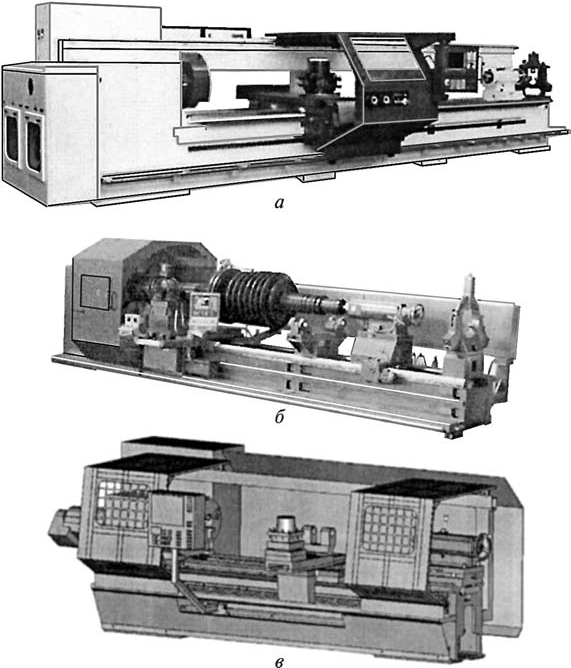

Предназначено оборудование для выпуска габаритных деталей высокой точности. Широко использовались станки ДИП 500 в машиностроительном, военном производстве, авиастроении, выпуске продукции для организаций топливно-экономического, газонефтяного направления. Требования к деталям крайне высокие по всем показателям. Обеспечивают их выполнение следующие технические характеристики оборудования:

- Расстояние от станины до оси вращения — 500 мм;

- Максимальный диаметр обрабатываемой детали над суппортом — 650 мм;

- Длина заготовки до 5 м;

- Диаметр отверстия шпинделя — 128 мм;

- Расстояние между центрами — 3 000-10 000 мм;

- Количество скоростей — 24;

- Диапазон частот вращения шпинделя — 5-500 об/мин;

- Мощность основного двигателя — 22 кВт, дополнительного двигателя 1, 5 кВт;

- Система смазки;

- Приборы освещения;

- Приспособление для подачи охлаждающей жидкости;

- Подключение подачи для изготовления метрической, дюймовой, модульной резьбы;

- Ускоренное передвижение в продольном направлении 3 м в минуту, в поперечном направлении — 1 м в минуту.

Комплектация

Оригинальная комплектация отличается высоким качеством изготовления каждого элемента конструкции. Движущиеся детали, валы, шестерни проходили строгий контроль качества на всех этапах производства. Размеры в соответствии с требованиями по классности, марки сплава. Высококачественная термическая обработка, шлифование, хонингование. Комплекс мер при организации производства позволил получить по-настоящему отличный инструмент для резки металла, дерева, пластика. Жесткая конструкция, точная сборка оборудования даже при изготовлении габаритных изделий позволяет добиваться желаемых результатов.

К работе допускается специалист, получивший официальное разрешение, квалификацию для работы на ДИП 500. Операции по обработке габаритных деталей имеют свои особенности. От умения правильно сделать заточку режущих инструментов, до выбора режимов и скоростей резанья. Серьезные отличия в процессе работы имеются и при обработки различных металлов. Крупногабаритные детали дороги, рисковать порчей металла недопустимо.

Принцип работы

Для нарезания резьбы конструктивно предусмотрено переключение на специальный вал подачи. Управление им находится слева от работника на корпусе. Лимб переключения позволяет выбрать шаг резьбы в метрической, дюймовой системе. Форма определяется конфигурацией резца. Поперечной подачей регулируется диаметр, глубина обработки. Современные станки отечественного и зарубежного производства используют этот же принцип. Он считается наиболее надежным и производительным. Сокращает время операций ускоренная подача. По производительности ДИП 500 мало уступает современным аналогам, за исключением оборудования с ЧПУ.

За время выпуска станка ДИП 500 происходили некоторые модификации. Отдельные партии оборудования могут иметь отличную от стандарта длину станины, набор дополнительных приспособлений. Изменение коснулись и некоторых деталей механики.

Немалое внимание уделено и безопасности работника. Защитные кожуха над движущимися деталями, щиты ограждения. Система аварийной остановки в случае поломки, заклинивания.

При соблюдении правил техники безопасности токарь не подвергается рискам повреждения здоровья и жизни.

Конструктивные особенности станка

Станок имеет традиционную для оборудования этого класса конфигурацию, позволяющую выполнять все необходимые операции по обработке заготовок. Если возникла необходимость покупки данного типа оборудования, то при предпродажном осмотре лучше взять с собой специалиста, который определит аутентичность деталей, либо подтвердит обоснованность замены на другие, без потери качества.

Составные части токарного станка

Несущие детали оборудования выполнены из чугуна. Характеристики сплава оптимально подходят для долгосрочной работы. Специальные методы обработки при производстве позволили получить конструкцию, устойчивую к ударным и вибрационным нагрузкам. Станок имеет стабильную геометрию, обладает необходимой прочностью. Изделие состоит из следующих элементов:

- Станина. Цельнолитая конструкция с высокоточной обработкой функциональных узлов, поверхностей скольжения, базовых геометрических точек;

- Передняя бабка. Элемент для фиксации детали, придания ей вращения, регулировки технических параметров обработки;

- Задняя бабка. Выполняет функцию поддержки длинномерных деталей в процессе обработки, точной фиксации их в пространстве. На задней бабке крепится режущий инструмент для выполнения отверстий, выполнения других операций;

- Силовая установка. Двигатели позволяют осуществлять полный контроль скорости резания, подачи, шага резьбы;

- Электротехническая схема.

Станок оборудован системой регулировки, защиты от перегрузок, освещения, смазки.

Станок оборудован системой регулировки, защиты от перегрузок, освещения, смазки.

В комплекте к оборудованию поставляется два люнета, подвижны и неподвижный для качественной обработки длинных деталей, предотвращения вибраций, получения точной геометрии изделий. Задняя бабка перемещается по станине с помощью редуктора и вращающейся рукоятки. Отдельный встроенный, регулируемый вал позволяет фиксировать центра, режущий инструмент. Мощный корпус, удачная архитектура станка, высокие требования при производстве деталей для него позволили изделию эксплуатировать его не одно десятилетие.

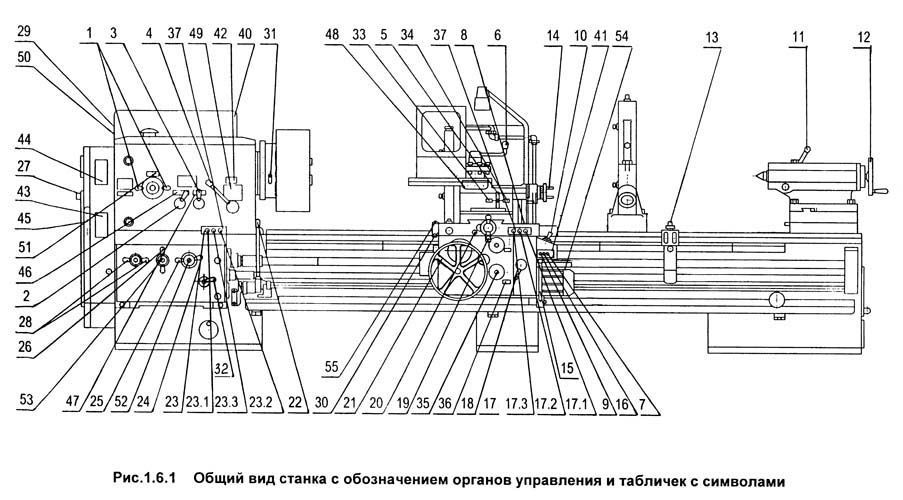

Расположение и назначение органов управления

Конструкция станка позволяет работнику быстро настраивать оборудование под решение предстоящей задачи. Основные органы управления находятся слева от токаря на корпусе станка. К ним относят:

- Кнопка включения/выключения станка;

- Лимб переключения скорости вращения рабочего шпинделя;

- Рукоятка переключения на резьбовой вал подачи;

- Лимбы установки шага для дюймовой, метрической, модульной резьбы;

- Рукоятки установки скорости продольной, поперечной подачи.

На суппорте установлен переключатель режима подачи. Он имеет два положения. В первом включается муфта принудительной подачи, во втором управление осуществляется в ручном режиме. Конструкция суппорта имеет дополнительные салазки для четырехпозиционного резцедержателя с независимой регулировкой поперечного движения для изготовления конусов, деталей сложной формы. Штатный патрон 4-х кулачковый, диаметром 100 мм.

Габаритные размеры рабочего пространства

В отличие от предыдущих моделей, ДИП 500 позволяет обрабатывать большие детали. Цифра в аббревиатуре означает расстояние от центра до станины. Выемка на корпусе дает возможность фиксировать заготовку диаметром даже немного больше 1 000 мм. Но над суппортом обрабатываемая деталь не может быть более 650 мм. Продольное движение зависит от модели станка. В базовом исполнении суппорт может перемещаться на расстояние 2710 мм.

Однако модификации позволяют обрабатывать и более длинные детали. Продольное перемещение суппорта — 600 мм. Шкала одного деления лимба для продольного передвижения — 0, 1 мм, для поперечного — 0, 05 мм. Таким образом, рабочее пространство станка ДИП 500 позволяет изготавливать детали диаметром 650 мм и длиной более 2, 5 м. Такие изделия необходимо дополнительно поддерживать люнетом. При торцевой обработке, без перемещения суппорта под деталь, заготовка может быть 1000 мм в диаметре.

Шкала одного деления лимба для продольного передвижения — 0, 1 мм, для поперечного — 0, 05 мм. Таким образом, рабочее пространство станка ДИП 500 позволяет изготавливать детали диаметром 650 мм и длиной более 2, 5 м. Такие изделия необходимо дополнительно поддерживать люнетом. При торцевой обработке, без перемещения суппорта под деталь, заготовка может быть 1000 мм в диаметре.

Рекомендации по эксплуатации

Для реализации всех возможностей станка необходимо правильно его смонтировать, подключить, настроить. Место для оборудования готовят с учетом его долгосрочного использования. Площадку под станок:

- Выравнивают.

- Трамбуют.

- Делают песчано-щебневую подушку.

- Армируют металлом поверхность.

- Делают бетонную стяжку по горизонтальным маякам.

Масса станка может быть более 10 тонн в зависимости от комплектации. Вместе с заготовкой вес может приближаться к 20 тонам. При работе возникают значительные вибрационные нагрузки на поверхность, поэтому пренебрегать правилами установки нельзя. Особое внимание уделяют правильному положению станины. Располагается она строго горизонтально с отклонением 2-5 мм по всей длине станка.

Особое внимание уделяют правильному положению станины. Располагается она строго горизонтально с отклонением 2-5 мм по всей длине станка.

ДИП 500 по праву входит в число лучших токарно-винтовых станков. Он актуален сегодня, надежен, точен и долговечен. Успешно используется как крупными промышленными предприятиями, так и частными предпринимателями. При относительно невысокой стоимости оборудования производитель получает достойные экономические показатели.

При выборе необходимо убедиться в качестве станка. Если базовые механизмы в сохранности, корпус не поврежден, то станок может прослужить долгие годы.

Питание осуществляется трехфазным током 380 Вольт. Подающие кабели должны быть надежно защищены бронированной оболочкой. Отдельно делается заземление по рекомендованным требованиям. Подключение и наладку осуществляет специалист, имеющий допуск к этому виду работ. При качественной установке станок может годами не требовать ремонтного вмешательства. При условии, что регламентные работу будут выполняться своевременно, в полном объеме. Замену масла с системе смазки допускается делать самостоятельно, если токарь прошел обучение и подтвердил этот навык. Регулярная очистка станка от стружки, грязи, заправка охлаждающей жидкостью лежит на работнике, за которым закреплен станок.

При условии, что регламентные работу будут выполняться своевременно, в полном объеме. Замену масла с системе смазки допускается делать самостоятельно, если токарь прошел обучение и подтвердил этот навык. Регулярная очистка станка от стружки, грязи, заправка охлаждающей жидкостью лежит на работнике, за которым закреплен станок.

Назначение и область применения модели

Станок предназначен для обработки твердых веществ: металла, пластиков, дерева, композитов. Представляет собой эволюционный продукт линейки ДИП. По мере развития производственных мощностей, СССР нуждался в оборудовании для обработки крупногабаритных деталей. Предыдущая версия станка ДИП 400 уже не отвечала новым требованиям и возникла необходимость в выпуске нужной техники для нужд страны. Одним из принципов при создании стала задача разработать универсальное изделие для выполнения всех необходимых операций. На ДИП 500 можно:

- Выполнять продольные режущие операции по наружной и внутренней поверхности тела вращения;

- Осуществлять обработку в поперечном направлении;

- Изготавливать деталь конусообразной формы;

- Выполнять операции по впуск изделий сложной конфигурации;

- Сверлить отверстия, делать их точную развертку;

- Делать резьбы метрические, дюймовый, модульные.

При использовании дополнительного оборудования, приспособлений, выполняется еще ряб специальных операций целевого назначения. Потенциал, заложенный разработчиками, позволил реализовывать его на протяжении десятилетий, успешно конкурируя с отечественными и зарубежными аналогами. Высокая надежность, прочность, точность необходима как для выпуска серийной продукции, таки для изготовления уникальных, штучных деталей.

На станке можно использовать широкий набор инструментов обработки: резцы из быстрорежущей стали, с напайками твердосплавных пластин, сверла, зенковки, развертки, резьбонарезные приспособления.

Кинематическая схема

Схема в полном размере

Электрическая схема

Заключение

Первые образцы оборудования были выпущены на «Рязанском станкостроительном заводе». Затем продукция выпускалась и на других предприятиях СССР. В настоящее время в Рязани производится аналог ДИП 500 под торговым названием 1Р65Н. Во многом изделия идентичны. Однако количество выпущенных станков, а главное качество позволили дожить им до наших дней и успешно конкурировать с новыми образцами техники.

Во многом изделия идентичны. Однако количество выпущенных станков, а главное качество позволили дожить им до наших дней и успешно конкурировать с новыми образцами техники.

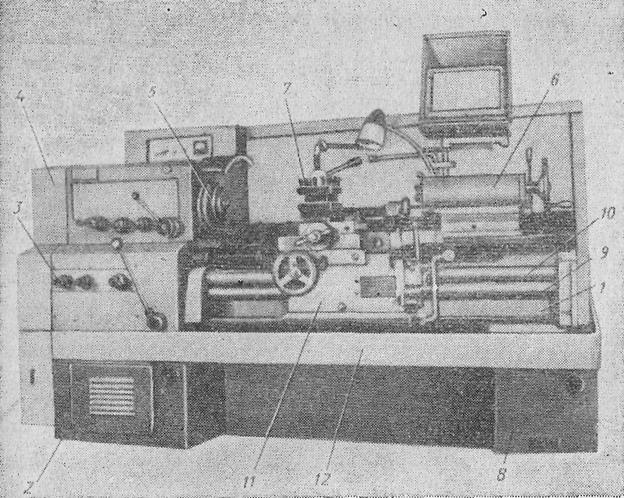

Токарный станок ИЖ-250 – технические характеристики

Хорошо известный большинству специалистов станок ИЖ-250 долгое время выпускался в различных модификациях. Производством данного токарного агрегата, на котором можно выполнять обработку в цанге, патроне и центрах, занимался Ижевский машиностроительный завод. Использовался данный станок для оснащения как крупных, так и небольших производственных предприятий.

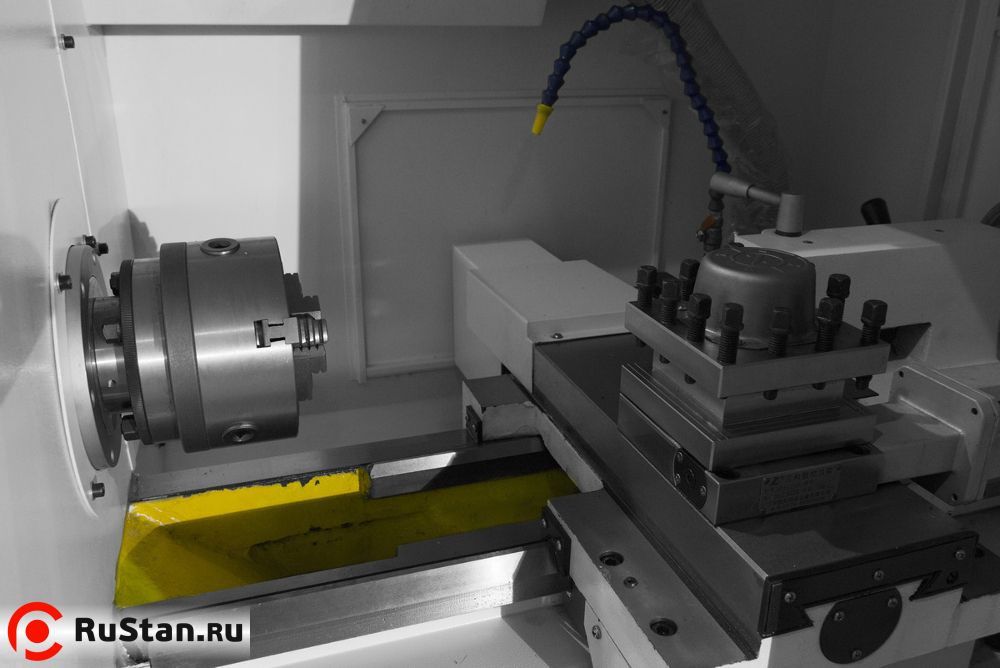

Внешний вид токарно-винторезного станка ИЖ-250ИТВ

Технические возможности станка модели ИЖ-250

Станок ИЖ-250 создавался специалистами «Ижмаш» для обработки деталей, отличающихся небольшими размерами. Именно поэтому им активно оснащались приборостроительные и инструментальные заводы.

Станок этой модели способен длительное время обеспечивать высокую точность обработки в том случае, если на нем выполняются получистовые и финишные токарные операции. Для осуществления более грубых технологических операций, при которых на узлы агрегата оказываются значительные нагрузки, лучше использовать модернизированную версию данной модели станка – 250ИТП.

Для осуществления более грубых технологических операций, при которых на узлы агрегата оказываются значительные нагрузки, лучше использовать модернизированную версию данной модели станка – 250ИТП.

В свое время станок модели ИЖ-250 выпускался в нескольких вариантах конструктивного исполнения:

- ИТВМ03 – агрегат с увеличенным расстоянием между центрами;

- ИТВМФ1 – станок, дополнительно оснащенный цифровой индикацией;

- ИТПМ – модель, используемая преимущественно для выполнения токарных операций, не требующих высокой точности.

Органы управления ИЖ-250

Стоит отдельно сказать о модернизированной модели станка ИЖ-250 – ИТВМФ1. Последний за счет цифровой индикации позволяет выполнять обработку с высокой производительностью. Оператору, работающему на таком агрегате, требуется намного меньше времени для того, чтобы проводить измерение геометрических параметров детали и выполнять пробные проходы.

Цифровая индикация обеспечивает этому устройству еще ряд весомых преимуществ: нет необходимости запоминать обороты лимба и рассчитывать определенные параметры; линейная компенсация неточностей взаимодействия узлов станка, а также износа режущего инструмента в процессе обработки осуществляется в автоматическом режиме, без участия человека.

Технические возможности станка модели ИЖ-250 позволяют с высокой точностью и производительностью выполнять с его помощью нарезание различных типов резьбы (метрической, дюймовой, модульной), поэтому такую технологическую операцию стараются выполнять именно на этом агрегате.

Технические характеристики модификаций токарного станка ИЖ-250

Все основные параметры трех модификаций токарно-винторезного станка ИЖ-250 представлены в таблице ниже.

Технические характеристики модификаций станка ИЖ-250

Конструктивные особенности устройства

Токарно-винторезный станок данной модели благодаря некоторым особенностям конструкции обладает рядом особых характеристик. Перечислим эти конструктивные особенности.

- Ходовой винт смазывается автоматически при выполнении резьбонарезных операций.

- Параметры подач и скорости вращения шпинделя могут регулироваться в большом диапазоне.

- Фартук ИЖ-250 оснащен специальным механизмом останова, который позволяет выполнять точение на станке по жесткому упору и защищает коробку и механизмы подач от вероятных перегрузок.

- Фиксация резцовой головки агрегата осуществляется по беззазорной схеме, что обеспечивает высокую точность и жесткость ее установки и положения в процессе выполнения обработки.

- Для выбора скорости вращения шпинделя используется система преселективного управления, которая позволяет заранее при выполнении определенной технологической операции подготовить его последующее включение с заданными параметрами и осуществить его, когда это потребуется.

- Приводные ремни за счет специальной конструкции шпиндельного узла меняются очень быстро и просто, разбирать его для этого нет необходимости.

- Нарезание различных типов резьбы на ИЖ-250 (метрической, модульной, дюймовой) осуществляется не посредством смены шестерен в его гитаре, а за счет универсальности коробки подач.

- Станина ИЖ-250 выполнена из особой марки чугуна – хромоникелевого, а тщательно отшлифованные направляющие на ней закалены с использованием токов высокой частоты.

Управление подачами на станке данной модели реализовано по мнемоническому (облегчающему запоминание) принципу и осуществляется при помощи рукоятки. Согласно этому принципу, направление перемещения рукоятки совпадает с движением подачи, которую будет совершать суппорт агрегата с его резцовой головкой.

Согласно этому принципу, направление перемещения рукоятки совпадает с движением подачи, которую будет совершать суппорт агрегата с его резцовой головкой.

Кинематическая схема ИЖ-250 (нажмите, чтобы увеличить)

Принципиальная электрическая станка (нажмите, чтобы увеличить)

Правила эксплуатации

Приводной механизм ИЖ-250 оснащен электродвигателем мощностью 3 кВт, 12-скоростным редуктором, системой поликлиновых и клиновых ремней. Переключение скоростей на редукторе осуществляется при помощи специального маховика, который связан с двумя селекторными дисками с системой отверстий. Поворотом маховика создается требуемая комбинация отверстий, в которые входят фиксирующие пальцы рычагов, отвечающих за введение в зацепление блоков шестерен с различными параметрами. После выбора требуемой скорости управляющая рукоятка оттягивается, что необходимо для притормаживания вращающихся шестерен, и только затем в зацепление вводятся требуемые блоки.

На станке ИЖ-250 установлен фартук закрытого типа, механизм которого отвечает за продольные и поперечные подачи суппорта в ручном и механическом режимах, а также за нарезание резьбы, для чего задействуется ходовой винт. Во всех остальных случаях при выполнении различных токарных операций используется ходовой валик.

Во всех остальных случаях при выполнении различных токарных операций используется ходовой валик.

Станок ИЖ-250 ИТВМ

В фартуке станка ИЖ-250 установлено блокировочное устройство, которое исключает возможность одновременного включения ходового винта и валика, а также продольной и поперечной подач. На лицевой части фартука, что видно по фото или чертежу станка, расположена рукоятка, при помощи которой и осуществляется управление всеми подачами.

Существует еще ряд моментов, на которые следует обращать внимание при эксплуатации станка модели ИЖ-250. Рассмотрим их.

- Отдельные модификации станка данной модели не предполагают использование редуктора для изменения скорости вращения шпиндельного узла, в них настройка данного параметра реализуется за счет изменения частоты вращения вала приводного электродвигателя. На таком токарном оборудовании устанавливаются более мощные электродвигатели – 5,5 кВт.

- К электрической сети станок подключается при помощи пакетного выключателя.

- Для работы станка ИЖ-250 необходима трехфазная электрическая сеть с напряжением питания, равным 380В.

Какую бы модификацию станка данной модели вы ни решили приобрести для своего предприятия, вы получите в свое распоряжение надежное оборудование, позволяющее выполнять металлообработку с высокой точностью и производительностью. Об этом свидетельствуют многочисленные отзывы специалистов о данном агрегате.

Универсальные токарно-винторезные станки СА630С (СА-630С)

Продажа токарно-винторезных станков СА630С со склада (СПб, Москва, Челябинск, Казань) от производителя, производство на заводах и поставки.

Прайс-листы с ценами на токарные станки СА630С запрашивайте в отделе станочного оборудования.

СА630С |

Токарный станок СА630С предназначен для выполнения токарных операций, а также для нарезания метрической, дюймовой, модульной и питчевой резьб. Отличительные особенности станка СА630:

|

Токарно-винторезные станки СА630 С могут оснащаться устройством цифровой индикации.

Система качества позволяет устанавливать для универсальных станков гарантийный срок 3 года.

Технические характеристики токарно-винторезного станка СА630С:

| Диаметр отверстия в шпинделе, мм | |

| – с конусом* – без конуса |

140 145 |

| Условный размер конца шпинделя ГОСТ 12593 (DIN55027) | 11 |

. |

|

| Наибольший диаметр обрабатываемого изделия, мм | |

| — над станиной, — над суппортом, — на длине 1000 мм, — над ГАП станины* |

640 (650*) 400 800 1000 |

| Размер от фланца шпинделя до правого края ГАП, мм | 400 |

| Наибольшая длина обрабатываемого в центрах изделия**, мм | 1000, 2000, 3000, 4000 |

| Наибольший крутящий момент на шпинделе, кГ·м | 225 |

| Максимальное тяговое усилие суппорта, кгс | 1000 |

| Максимальный вес устанавливаемого изделия, кг | |

| — в патроне, — в центрах (в соответствии с РМЦ) |

400 1000, 2000, 2300, 2500 |

Пределы частот вращения шпинделя, об. /мин. /мин. |

8…1600 |

| . | |

| Пределы рабочих подач суппорта, мм/об. | |

| — продольных, — поперечных |

0,05…5,6 0,025…2,8 |

| Пределы шагов нарезаемых резьб | |

| — метрических, мм — дюймовых, ниток на дюйм — модульных, модуль — питчевых, питч |

0,5…224 0,5…56 56…0,125 56…0,5 |

| Мощность электродвигателя главного привода, кВт | 18,5 |

| Масса, кг | 4300, 4500, 4800, 5100 |

| Габариты, мм | |

| — длина — ширина — высота |

3200, 4200, 5200, 6200 1600 1600 |

* по заказу

** при поставке усиленной задней бабки РМЦ сокращается на 250 мм

В комплект поставки входят:

- Центр передний СА630С300.

91.100 – 1 шт.

91.100 – 1 шт. - Центр А-1-5-НП – 1 шт.

- Центры упорный 7032-0035 М5Пт – 1 шт.

- Патрон 3-х кулачковый самоцентрирующий Ø400мм фирмы «BISON» (Польша) – 1 шт.

- Резцедержатель 4-х позиционный. Наибольшее сечение державки резца, мм: 32×25

- Задняя бабка: диаметр пиноли 120 мм, ход пиноли 240 мм; конус Морзе 6

По дополнительному заказу поставляются:

- Люнет подвижный СА630С30.67.000 – Ø20…150 мм.

- Люнет отдельностоящий СА564С100.91.100 – Ø12…160 мм.

- Люнет неподвижный СА630С300.66.000 – Ø150…300 мм.

- Задняя бабка с вращающимся шпинделем: диаметр пиноли 120 мм, ход пиноли 240 мм; конус Морзе 5.

- Задняя бабка диаметр пиноли 80 мм, ход пиноли 180 мм, конус Морзе 5.

- Конусная линейка 562С100Л.44.000

Наибольшая длина точения конуса – 410 мм, наибольший угол при вершине конуса 20°

СХЕМА С РАЗМЕРАМИ.

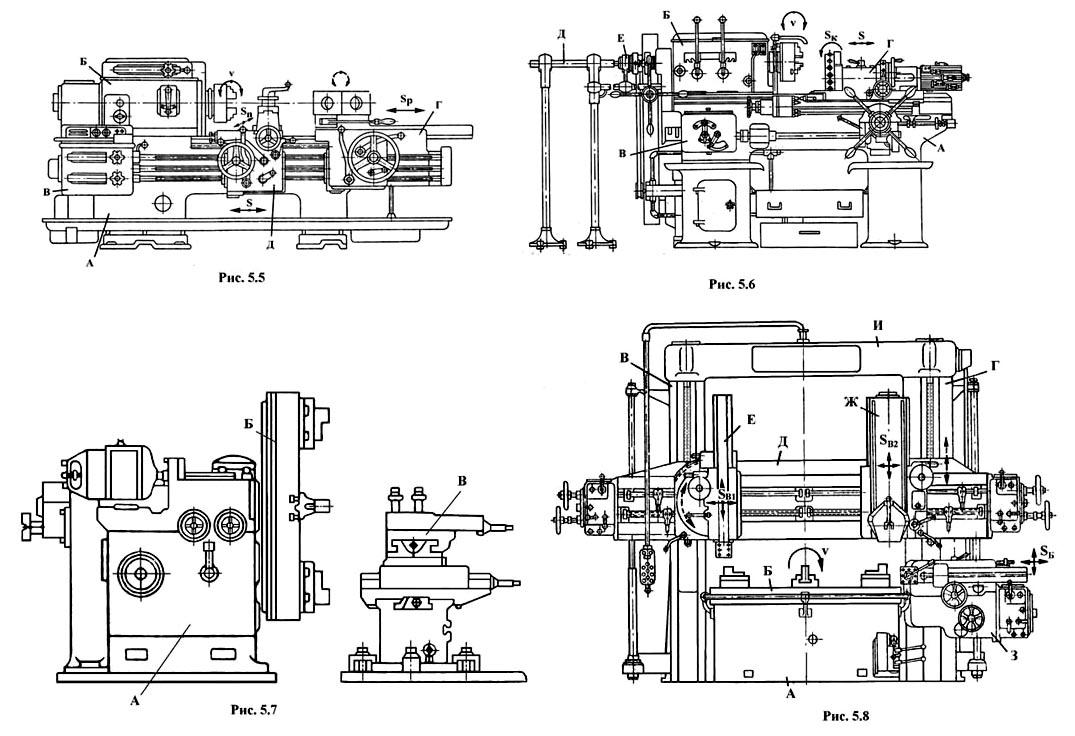

Общая характеристика токарно-винторезного станка 16К20

Общая характеристика токарно-винторезного станка 16К20

Категория:

Токарное дело

Общая характеристика токарно-винторезного станка 16К20

Токарно-винторезный станок 16К20, выпускаемый московским заводом «Красный пролетарий» им. Ефремова, предназначен для выполнения различных токарных и резьбонарезных работ, скоростного резания «сырых», закаленных, а также труднообрабатываемых материалов (нержавеющих и жаропрочных сталей) в условиях единичного и серийного производства.

Техническая характеристика токарно-винто-резного станка 16К20

Наибольший диаметр обрабатываемой заготовки мм;

над станиной…….400

над поперечными салазками суппорта……..220

Расстояние между центрами (РМЦ) 710,1000 1400, 2000

Число частот вращения шпинделя 24-(22 различные значения)

Пределы частот вращения шпинделя, об/мин…….12,5-1600

Пределы подач, мм / об:

продольных…….0,05—2,8

поперечных…………..0,025—1,4

Шаги нарезаемых резьб:

метрической, мм……0,5—112

дюймовой, число ниток на 1” 56—0,5

Мощность электродвигателя главного привода, кВт……7,5; 10

Габаритные размеры станка, мм: 2470, 2760

длина………………..3160,3760

высота………1470

ширина…..1195

Масса станка (РМЦ 1000 мм), кг…3000

Станок обеспечивает наиболее полное использование стойкостных возможностей инструментов, оснащенных твердым сплавом, минеральной керамикой, алмазом или эльбором. Общий вид станка показан на рис. 1. Жесткая (жесткость в 1,5 раза более, чем у станка 1К62) коробчатой формы станина с закаленными шлифованными направляющими установлена на монолитном основании, одновременно служащем стружкосборником и резервуаром для охлаждающей жидкости. Направляющие станины, а также ходовой винт и ходовой вал защищены от попадания мелкой стружки и пыли щитками. Фартук оснащен механизмом отключения подачи, который позволяет вести обработку по упорам при продольном и поперечном точении.

Новое конструктивное исполнение механизма индексации четырехпозиционного резцедержателя обеспечивает высокую точность фиксации и виброустойчивость.

Задняя бабка станка установлена на аэростатической опоре (воздушной подушке), что значительно снизило удельное давление при ее перемещении и износ направляющих станины. Для перемещения задней бабки при включенном аэростатическом устройстве требуется небольшое усилие.

На основе станка 16К20, как базовой модели, выпускается ряд модификаций: станок 16К20Г с выемкой в станине для обтачивания заготовок диаметром до 600 мм на длине 295 мм от торца фланца шпинделя; 16К25 — облегченного типа для обработки заготовок диаметром до 500 мм над направляющими станины; 16К20П — повышенного класса точности для инструментального производства, оснащенный механизмом автоматической подачи верхних салазок суппорта; 16К20ФЗ—с числовым программным управлением.

На модель 16К20 перенесены все лучшие качества системы управления станка 1К62: управление всеми рабочими и вспомогательными операциями централизовано, все рукоятки размещены удобно для токаря, рабочими и ускоренными перемещениями суппорта (продольными и поперечными) управляют одной рукояткой.

1. ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК 16К20

Реклама:

Читать далее:

Механизмы станка

Статьи по теме:

1М63 токарный станок: технические характеристики

Сведения о производителе токарно-винторезного станка 1Д63А

Производителем универсального токарно-винторезного станка 1Д63А является Тбилисский станкостроительный завод им. Кирова

Станки, выпускаемые Тбилисским станкостроительным заводом им. Кирова

- 1Д63А

— станок токарно-винторезный универсальный Ø 615 - 1М63Д

— станок токарно-винторезный универсальный Ø 630 - 1М63М

станок токарно-винторезный универсальный Ø 630 - 1М63МФ101

станок токарно-винторезный с УЦИ Ø 630 - 9М14

— станок трубонарезной Ø 630

Описание

В 1930 году на Московском станкостроительном было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200– Догоним И Перегоним

, по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок

немецкой фирмы VDF

. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей — ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934

году на Московском станкостроительном осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300(1д63), ДИП-400(1д64), ДИП-500(1д65).

В 1944

году производство этих станков было передано на

Рязанский станкостроительный завод РЗС, основанный в 1944 году, Тбилисский станкостроительный завод им. Кирова и Ейский станкостроительный завод.

В 1956

Рязанский станкостроительный завод выпустил первую промышленную партию станков серии ДИП-300 — модель – РМЦ 1400, 2800.

В 1968

году запущено в производство следующее поколение серии — модель 1м63,1м63Б.

С 1973

года начало серийного выпуска токарных станков:16к30,16к30Ф3,1М63БФ101,16М30Ф3,1П756ДФ3.

Тбилисский станкостроительный завод им. Кирова выпускал станки:1Д63А,1М63Д , 1М63ДФ101.

В 1992

году начало серийного выпуска станка 1М63Н- последней модели серии ДИП-300.

1Д63А Станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок 1Д63А — один из первых станков серии ДИП-300 предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб.

Токарный станок 1Д63А разработан Московским станкостроительным заводом Красный Пролетарий в 1950 году. Конструкторская документация на станок впоследствии была передана на Рязанский станкостроительный завод РСЗ, кде началось производство станков 163 серии и на Тбилисский станкостроительный завод им. Кирова, где с 1968 года стали производиться более совершенные станки 1М63

.

Станок 1Д63А способен обрабатывать относительно крупные заготовки диаметром до 615 мм и длиной 1500 или 3000 мм.

Принцип работы и особенности конструкции станка

Передний конец шпинделя резьбовой М120 х 6, внутренний конус Морзе 5, отверстие в шпинделе 70 мм, диаметр обрабатываемого прутка 68 мм.

Шпиндель станка 1Д63А установлен на двухрядные роликовые подшипники спереди и в коническом роликовом подшипнике сзади. Осевая нагрузка на шпиндель воспринимается шариковым упорным подшипником.

Шпиндель получает 18 ступеней частот прямого и обратного вращения от шестиваловой коробки скоростей в передней бабке станка. Установка нужной скорости осуществляется тремя рукоятками на передней стенке передней бабки.

Пуск, останов и включение ускоренного обратного хода осуществляется фрикционной пластинчатой муфтой. Муфта управляется рукоятками на станине у передней бабки и на фартуке.

На входной вал коробки соростей движение поступает через ременную передачу от асинхронного электродвигателя мощностью 10 кВт.

Коробка подач типа Нортон даёт возможность нарезать (без звена увеличения шага) с помощью ходового винта 1/2″:

- метрические резьбы с шагом от 1 до 14 мм

- дюймовые резьбы от 2 до 28 ниток на один дюйм

- модульные резьбы с модулями от 0,25 до 3,5

без смены шестерён на гитаре.

Коробка подач получает движение от коробки скоростей через гитару — сменные шестерни с приклоном. В переднюю бабку включены механизмы, дающие возможность изменить направление движения суппорта и ускорить это движение (увеличить шаг резьбы) в 4 и в 16 раз.

Для изготовления резьбы повышенной точности ходовой винт может быть подключен через сменные шестерни гитары помимо механизма коробки подач.

По ходовому валику суппорт получает подачи: продольные от 0,15 до 2,65 мм и поперечные от 0,05 до 0,90 мм за один оборот шпинделя.

Фартук суппорта токарного станка 1Д63А снабжен механизмом падающего червяка, который дает возможность автоматического включения подачи от ходового винта при нарезании резьбы в обоих направлениях и одновременно предохраняет станок от поломок в случае перегрузки. Отключение осуществляется с точностью 0,02 мм от упора на станине.

Станок 2733П — где купить, оплата, доставка, гарантия

Цена на вертикальный отделочно-расточной станок 2733П указана на нашем сайте с НДС для стандартного комплекта поставки.

Купить станок 2733П несложно — достаточно позвонить на указанные ниже телефоны в вашем городе.

Продажа алмазно-расточного полуавтомата повышенной точности модели 2733П производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможно другое процентное соотношение и другой порядок оплаты, согласованный со специалистом отдела продаж нашего предприятия. Доставка оборудования производится автомобильным и железнодорожным транспортом компаний-перевозчиков ООО «Деловые Линии», ООО «ПЭК», «Байкал-Сервис», ООО «Желдорэкспедиция» и другими, сторонними перевозчиками посредством транспортно-логистических компаниий, а также транспортом Покупателя или нашей компании. Расходы по транспортировке груза оплачивает Покупатель, если иное не указывается в Договоре поставки. Гарантия на новый вертикальный отделочно-расточный станок 2733П — 12 мес. Предприятие-производитель оставляет за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Читать также: Каким паяльником паять радиодетали

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у менеджеров по продаже станков!

Если Вам необходимо купить Вертикальный отделочно-расточной станок 2733П звоните по телефонам:

в Москве в Санкт-Петербурге в Минске +375 (17) 246-40-09 в Екатеринбурге в Новосибирске в Челябинске в Тюмени +7 (3452) 514-886

в Нижнем Новгороде в Самаре в Перми в Ростове-на-Дону в Воронеже в Красноярске

в Нур-Султане;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Вертикальный отделочно-расточной станок 2733П звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

Общий вид токарно-винторезного станка 1Д63А

Фото токарно-винторезного станка 1Д63А

Фото передней бабки токарно-винторезного станка 1Д63А

Фото передней бабки токарно-винторезного станка 1Д63А

Фото передней бабки токарно-винторезного станка 1Д63А

Расположение органов управления токарно-винторезным станком 1Д63А

Расположение органов управления токарно-винторезным станком 1Д63А

Спецификация органов управления токарно-винторезным станком 1Д63А

- Рукоятка для установки числа оборотов шпинделя

- Рукоятка для установки числа оборотов шпинделя

- Рукоятка для реверсирования хода суппорта

- Рукоятка для увеличения шага резьбы

- Рукоятка для установки числа оборотов шпинделя

- Рукоятка для установки резьб Витворта и метрических

- Рукоятка для установки шага резьбы

- Рукоятка переключения подач (конуса Нортона)

- Рукоятка для установки резьб метрических и модульных

- Рукоятка для включения ходового винта или валика

- Рукоятка для включения и реверсирования станка

- Рукоятка для реверсирования хода суппорта при обточке

- Маховик для ручного продольного перемещения суппорта

- Рукоятка для выключения подачи и включения после автоматической установки

- Рукоятка для переключения продольной и поперечной подачи и блокировки маточной гайки ходового винта

- Рукоятка для включения маточной гайки ходового винта

- Рукоятка для включения и реверсирования станка

- Рукоятка для поперечной подачи суппорта вручную

- Рукоятка для закрепления резцовой головки

- Рукоятка для подачи резцовых салазок

- Рукоятка для закрепления пиноли задней бабки

- Кнопочная станция

Коробки скоростей и подачи

Коробка скоростей находится в левой части основы устройства. На ее фрикционное колесо передается вращение от электрического двигателя, благодаря чему в коробке активируются шестерни. Всего 22 скорости, выбор которых осуществляется последовательным их переключением.

Частоты механизмов основного вала выбираются при помощи зубчатых колес, изготовленных из высококачественной стали, прошедшей термообработку. Шестерни установлены на специальных стальных валиках, вращающихся на роликовых и шариковых подшипниках. В коробке установлены два устройства, повышающие шаг резьбы и реверсирующие движение резцедержателя.

Коробка подач имеет двухосную компоновку, за счет чего повышается эффективность ее работы. Ее регулировка осуществляется при помощи рукояток-переключателей и шестерней. Только при включении шпинделя напрямую, с использованием отдельного комплекта шестерней, разрешается нарезать специальные, отличающиеся особой точностью, резьбы.

Схема электрическая принципиальная токарно-винторезного станка 1Д63А

Электрическая схема токарно-винторезного станка 1Д63А

На станке установлены 2-а электродвигателя:

- Электродвигатель главного привода 1М, трехфазный асинхронный, с короткозамкнутым ротором мощность 10 кВт, 1450 об/мин, тип А61-4

- Электродвигатель насоса охлаждения 2М, мощность 0,125 кВт, 2800 об/мин, насос П-22

Технические характеристики токарно-винторезных станков 1Д63А

| Наименование параметра | 1Д63А |

| Основные параметры | |

| Класс точности по ГОСТ 8-82 | Н |

| Наибольший диаметр заготовки над станиной, мм | 615 |

| Наибольший диаметр заготовки над суппортом, мм | 345 |

| Высота центров, мм | 300 |

| Наибольшая длина заготовки (РМЦ), мм | 1500, 3000 |

| Наибольшая длина обточки, мм | 1310, 2810 |

| Наибольшие размеры резца, мм | 30 х 30 |

| Высота от опорной поверхности резца до линии центров, мм | 32,5 |

| Наибольшее расстояние от линии центров до кромки резцедержателя, мм | 325 |

| Шпидель | |

| Диаметр сквозного отверстия в шпинделе, мм | 70 |

| Наибольший диаметр прутка, мм | 68 |

| Число ступеней частот прямого вращения шпинделя | 18 |

| Частота прямого вращения шпинделя, об/мин | 14..750 |

| Число ступеней частот обратного вращения шпинделя | 18 |

| Частота обратного вращения шпинделя, об/мин | 22..945 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 |

| Конец шпинделя | М120 х 6 |

| Торможение шпинделя | есть |

| Подачи | |

| Наибольшая длина хода каретки от руки, мм | 1510, 3010 |

| Наибольшая длина хода каретки по валику, мм | 1310, 2810 |

| Наибольшая длина хода каретки по винту, мм | 1310, 2810 |

| Число ступеней продольных подач | 26 |

| Пределы рабочих подач продольных, мм/об | 0,15..2,65 |

| Число ступеней поперечных подач | 26 |

| Пределы рабочих подач поперечных, мм/об | 0,05..0,9 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет |

| Количество нарезаемых резьб метрических | |

| Пределы шагов нарезаемых резьб метрических, мм | 1..224 |

| Количество нарезаемых резьб дюймовых | |

| Пределы шагов нарезаемых резьб дюймовых | 2..28 |

| Количество нарезаемых резьб модульных | |

| Пределы шагов нарезаемых резьб модульных | 0,25п.. 56п |

| Количество нарезаемых резьб питчевых | нет |

| Пределы шагов нарезаемых резьб питчевых | нет |

| Задняя бабка | |

| Конус | Морзе 5 |

| Наиболшее перемещение пиноли, мм | 205 |

| Поперечное смещение, мм | ±15 |

| Электрооборудование | |

| Количество электродвигателей на станке | 2 |

| Мощность электродвигателя главного привода, кВт | 10 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,12 |

| Насос охлаждения (помпа) | ПА-22 |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 3610 х 1690 х 1275 5110 х 1690 х 1275 |

| Масса станка, кг | 3920 |

Растачивание тонкого типа

Это последний этап шлифования отверстий, которое делается очень прочными инструментами – алмазными или из твердосплавных материалов. Алмазно-расточной станок предназначается для расточки текстолитовых заготовок, цветных металлов, каучуковых, эбонитовых и других синтоматериалов. К числу подобных деталей принадлежат гильзы, шатуны, втулки, вкладыши, проем для пальца в поршнях, головки блока, и многое аналогичное. Такое растачивание выполняется при маленьких впадинах, скоростным процессом резания, что обеспечивает самую маленькую шероховатость отполированных деталей.

Алмазный вид растачивания обеспечивает отсутствие эффекта шаржирования (т.е. абразивные частицы выполняют мягкую обработку слоя поверхности заготовок). Данный эффект рождается в процессе хонингования, шлифовке и доводке будущей запчасти. Он понижает устойчивость к изнашиванию запасных частей.

Конструкция и технические характеристики токарного станка тв-6

Токарный станок марки ТВ-6 выпускается ростовским заводом станочного оборудования. Его применяют для изменения свойств предмета труда при выполнении определенного технологического процесса, например, размеров и форм. Они преобразовываются машинным либо ручным способом.

Назначение и область применения

Основное назначение металлорежущего станка ТВ-6 содержится в закреплении теоретических знаний на практике.

Он входит в число тренировочных производственных машин, на котором производится обучение азам токарного дела.

На нем выполняются рабочие операции:

- сверление просветов в предметах заданных размеров, из которых путем изменения форм, размера изготавливается деталь;

- обрезка торцов деталей;

- отрезание некой части с целью придания детали нужной формы;

- спиральная винтовая нарезка;

- обработка резцом внутренней либо внешней поверхности деталей, имеющих форму цилиндра либо конуса.

Приспособление успешно используется в мастерских средних школах, профессионально-технических училищах, колледжах, в цехах малых производственных и занимающихся ремонтом предприятий.

Технические характеристики

Токарно-винторезный станок ТВ-6 выделяется среди других незначительным габаритом – 144х47х11 см, что удобно для эксплуатации в целях обучения. На нем выполняется обработка металлических предметов диаметром до 200 мм при их установке над рабочей основой, держателем резца – 80 мм.

Отличительные признаки:

- масса – 300 кг;

- производительность электрического двигателя – 1,1 кВт;

- величина фазы требуемого развития скорости – 6;

- формат децимальной резьбы – 3;

- высота центральных частей – 10,8 см;

- предельное значение длины болванки – 350 мм;

- длина обтачки – 300 мм;

- предельный радиус обрабатываемой детали – 0,6 см;

- угол разворота каретки резца – 45;

- передвижка резцедержателя по отношению к значению лимба: продольное – 0,5 мм, поперечное – 0,025 мм. То же в зависимости от цикла лимба: продольное – 3 мм, поперечное – 2 мм;

- скорость кручения детали вокруг оси при движении прямо – 130-170 об/мин, при обратном ходе – 700 об/мин;

- постоянное передаточное число – ¼;

- шаг выполнения резьбы – 0,08, 0,1, 0,125 см.

- ширина и высота резца – 12х12 мм.

Школьник выполняет рабочие операции с точностью, отнесенной к классу – «нормальный». Она достигается за счет исправной работы суппорта.

Процедура точение деталей на нем осуществляется путем снятия резцом с крутящейся на валу детали металлической стружки.

Процедура вращения обеспечивается:

- асинхронным электродвигателем;

- механической энергии, которая передается гибкими элементами;

- коробкой скоростей;

- главным валом, на котором установлено приспособление, закрепляющее обрабатываемый предмет или инструмент;

- деталью, у которой необходимо изменить свойства путем выполнения определенного технологического процесса.

Отсчет передвижек станка ТВ-6 по металлу производится специфическое устройство – лимба. Болты на нем должны быть максимально зажаты, что увеличивает срок службы и позволяет снизить вибрацию.

Схема органов управления

Комплектация токарного станка ТВ-6

Основанием оборудования служит поставленная на 2 тумбах станина, изготовленная из чугуна методом литья. На ней закреплены передняя и задняя бабки, подвижное приспособление, на котором укреплен режущий инструмент.

В число основных элементов входят:

- электрический двигатель;

- механизм, передающий движение рабочим элементам;

- рабочий орган, представленный в виде шпинделя и система управления.

Тумба

У устройства для обработки различных видов металла предусмотрены две тумбы, зафиксированные спереди и сзади. Они имеют П-образную форму, прочность которой достигается ребрами жесткости.

Реверсивная кнопка установлена на лицевой стороне передней тумбы. Она предназначена для приведения в рабочее состояние электрического двигателя и его отключения. Щиток с электрооборудованием собран на тумбе, расположенной сзади.

Гитара и коробка передач

Под термином «гитара» подразумевается механизм, изготовленный в виде консоли с закрепленными на ней шестернями. Его основная функция заключается в передаче механической энергии от головки рабочего вала к коробке подач.

Она состоит из элементов:

- зубчатых колес, передающих вращательное движение;

- сливного устройства;

- фитинга;

- рукоятки;

- подвижного вала;

- блок-шестерни.

Коробка передач предназначена для изменения режима работы подвижных частей, что осуществляется при помощи рычагов и осуществления смазки шестеренок.

Фартук

Основное назначение фартука – одного из технических узлов заключается в механической подаче резца рычагами управления от главного вала или винта. Он передвигается по полозьям влево либо вправо в зависимости от заданной функции, срезая металлические стружки с подлежащей обработке детали.

На нем устанавливается:

- суппорт – узел, на котором крепится и перемещается инструмент;

- рычаги управления.

Суппорт

Назначение суппорта заключается в креплении и перемещения режущего инструмента, обрабатываемой детали. Он установлен на фартуке с целью подачи резца на протяжении всего технологического цикла по направлению к центру диаметра подлежащей обработке заготовки либо детали.

В его состав входят:

- три салазки – продольные, поперечные и верхние;

- резцедержатель.

Особенности и работа токарного станка ДИП300

Продольная каретка прикреплена к фартуку. Она двигается механически либо при помощи рукоятки по направляющим станины. Поперечные салазки перемещаются вручную. Верхние закреплены на поворотной плитке. С их помощью производится заточка конических поверхностей, что достигается за счет изменения угла до 40. Ее перемещение выполняется вручную.

Бабка

На станке ТВ-6 предусмотрены бабки – передняя и задняя. Основное различие между ними заключается в том, что последняя свободно двигается по направляющим станины.

Передняя бабка расположена на левой стороне станины, основными элементами которой являются шестерни. Они передают вращательное движение на обрабатываемую деталь, которая жестко закрепляется в головке. Их функциональное назначение заключается в производстве смены режима скоростей, для чего используется переключатель.

Задняя бабка расположена в правой части станины. Она удерживает обрабатываемую деталь в заданном положении. При производстве работ по сверлению отверстий функция задней бабки видоизменяется – осуществляет подачу обрабатываемой детали на сверло. В ее верхней части установлен пиноль, способная перемещаться при помощи маховика и фиксироваться.

Электрическая схема

Особенности эксплуатации

При эксплуатации направляющие металлорежущего токарного станка должны подвергаться регулярному осмотру с целью исключения неисправностей его отдельных элементов. Их износ повлечет за собой образование люфта и снижение точности обработки детали и заготовки.

Они должны быть чистыми, своевременно смазаны техническим маслом. При возникновении необходимости их следует заменить на новые, выполнив

Особое внимание в ходе эксплуатации станка ТВ-6 следует:

- обращать на клиноременные передачи приводного механизма, у которых возникает ослабление ремней. Их необходимо периодически проверять, чтобы натяжение на одну ветку ремня соответствовало требуемому – 10 кг;

- устранять вибрации шпинделя, подтягивая гайкой шпиндельный узел. Если мера не приносит желаемых результатов, то нужно заменить подшипники;

- регулировкой гаек, шлифовкой торцов колец аннулировать незначительные зазоры, возникающие в ходе обработки деталей.

Механизмы

Кинематическая схема

Техника безопасности

При работе на токарном станке ТВ-6 необходимо строго соблюдать предъявленные к нему правила безопасности. Они позволяют избегнуть непредвиденных производственных ситуаций с непредсказуемыми последствиями.

В их число входит:

- выполнение операций в спецодежде;

- осуществление проверки наличия требуемых инструментов, их состояния;

- использование инструментов соответственно назначения;

- закрепление обрабатываемой детали надлежащим образом;

- уборка рабочего места.

Источник: https://VseOChpu.ru/tokarnyj-stanok-tv-6/

Школьный токарный станок ТВ 6

фото:кинематическая схема токарного станка

фото:электрическая схема токарного станка

Передняя бабка предназначена для поддержания обрабатываемой заготовки и передачи ей вращательного движения. В токарном станке ТВ 6 передняя бабка является и коробкой скоростей и имеет шесть ступеней скоростей.

Монтаж передней бабки осуществляется по линии центров в горизонтальной плоскости при помощи двух установочных винтов. Шпиндель передней бабки установлен на двух упорных подшипниках 9 и радиальном подшипнике 19.

Вращательное движение передается от электродвигателя через ременную передачу на ведущий вал коробки скоростей. Внутри коробки, движение передается через вал 2 и неподвижное зубчатое колесо 3 на вал 4 с неподвижными шестернями 12, 6 и блоком шестерен 5.

Блок шестерня 5 принимает участие только при реверсе подачи.

Вращение заготовки, закрепленной в трехкулачковом патроне или планшайбы, передается от шпинделя. При обработке заготовки в центрах, в шпиндель вставляется неподвижный центр.

В коробке скоростей установлено устройство для изменения направления суппорта. Это осуществляется перемещением зубчатого колеса 15 в левое или правое положение при помощи рукоятки 3.

В левом положении зубчатого колеса 15 выполняется прямое вращение от блока шестерен 16. В правом положении колеса 15 выполняется обратное вращение при помощи паразитной шестерни 6.

- фото:передняя бабка токарного станка

- Гитара – передаточный механизм, служащий для передачи вращательного движения от шпинделя коробки скоростей к коробке подач.

- Гитара состоит из кронштейна 1 и шестерен 2,4,7.

фото:гитара токарного станка

Вращательное движение на коробку подач передается от коробки скоростей через передаточный механизм.

Поворачивая рукоятку 4 в трех положениях, блок-шестерен 6 перемещается по шлицам вала 5 и поочередно входит в зубчатое зацепление зубчатыми колесами 2,3,4. Что дает возможность нарезать метрическую резьбу с шагом 0,8; 1; 1,25 мм и продольную подачу суппорта 0,08; 0,1; 0,12 мм/об.

Рукояткой 5 осуществляется включение ходового винта и валика.

Смазка трущихся поверхностей и шестерен осуществляется фитилями.

фото:коробка подач токарного станка

Фартук предназначен для механической продольной подачи суппорта от ходового валика, винта и ручной продольной подачи.

Маховиком 1 осуществляется ручная подача. Маховик сидит на валу 4, на котором установлено зубчатое колесе 11, входящее в зацепление с шестерней 3. Шестерня 3 сидит на валике реечной шестерни 2.Реечная шестерня, в свою очередь, входит в зацепление с зубчатой рейкой.

Механическая подача осуществляется червяком 5, установленном на ходовом валике 10 при помощи шпоночного соединения. Червяк входит в зацепление с червячной шестерней 13 и далее через муфту передается на реечную шестерню.

фото:фартук токарного станка

Задняя бабка предназначена для поддержания конца заготовки, во избежание радиального биения. Кроме этого, в заднюю бабку устанавливается сверло для обработки отверстий.

Корпус 1 расположенный в основании 2 перемещается по направляющим станины.

Пиноль перемещается в осевом направлении в корпусе. В пиноли имеется коническое отверстие, в которое вставляется различные инструменты для выполнения токарных и сверлильных работ (упорный центр, сверло, развертки и т.д.). Осевое перемещение пиноли осуществляется при помощи маховика 4 и винта 5.

Регулировка сооснтости пиноли задней бабки и шпинделя осуществляется гайкой 12 и двумя винтами 11, расположенных с обеих сторон задней бабки.

Фиксация задней бабки в нужном положении выполняется поворотом вправо рукоятки 13.

фото:задняя бабка токарного станка

| Наибольший диаметр обрабатываемой заготовки,мм | 12 |

| Наибольший диаметр заготовки, устанавливаемый над станиной,мм | 200 |

| Наибольший диаметр заготовки, устанавливаемый над суппортом,мм | 80 |

| Наибольшая длина обтачивания,мм | 300 |

| Шаг нарезаемой резьбы,мм | 0,8;1;1,25 |

| Высота центров,мм | 108 |

| Расстояние между центрами,мм | 350 |

| Частота вращения шпинделя,об/мин | 130…170 |

| Суппорт | |

| Перемещение на одно деление лимба,мм: | |

| продольное | 0,5 |

| поперечное | 0,025 |

| Перемещение на один оборот лимба,мм: | |

| продольное | 30 |

| поперечное | 2 |

| Масса станка,кг | 300 |

| Габаритные размеры,мм: | |

| длина | 1100 |

| высота | 470 |

| ширина | 110 |

Видео:Токарный станок ТВ 6

Источник: http://www.metalstanki.com.ua/tokarnie-stanki/torarniy-stanok-tv-6

Токарно-винторезный станок ТВ-6

Для качественного проведения токарных работ требуются определенные навыки.

Токарный станок ТВ-6 применяется для обучения азам профессии токаря, что определяет его широкое распространение в различных обучающих организациях.

Несмотря на то, что оборудование появилось в продаже в 80-х годах, сегодня школьный токарный станок встречается довольно часто. Рассмотрим особенности этого оборудования подробнее.

Технические характеристики станка

Тот момент, что токарный станок ТВ-6 разрабатывался для обучения, определяет весьма скромные параметры. При применении рассматриваемого оборудования можно проводить нижеприведенные операции:

- Сверление отверстий.

- Подрезку торцов.

- Нарезание метрической резьбы.

- Расточку и проточку деталей, которые имеют цилиндрическую форму или коническую поверхность.

- Отрезка части заготовки.

Распространенный станок токарный ТВ-6, технические характеристики которого не позволяют работать с закаленной сталью, может применяться для обработки металлов, при резании которых не образуется летучих соединений или пыли. Характеризуется ТВ-6 следующими характеристиками:

- Максимальный диаметр заготовки составляет 12 мм.

- Длина обтачиваемой поверхности составляет 300 мм.

- Высота расположения центров 108 мм.

- Частота вращения шпинделя варьирует в диапазоне от 130 до 170 об/мин.

- Расстояние между центрами составляет 350 мм.

При рассмотрении того, какой вес токарного станка школьник следует учитывать, что в минимальной комплектации вес составляет 300 килограмм.

Именно поэтому при монтаже и транспортировке следует учитывать довольно большой вес, установка модели проводится на фундаментной плите. За счет этого обеспечивается поглощение вибрации на момент работы.

Назначение оборудования

Рассматривая назначение токарного станка, следует уделить внимание тому, что он является учебным. Несмотря на это, точение по металлу может проводится с высокой степенью точности. Определенные технические характеристики позволяют проводить установку оборудования в домашних или учебных мастерских. Рассматривая инструкцию (руководство) отметим следующие моменты:

- Производитель рекомендует проводить время от времени натяжение ремня. Подобная профилактика позволяет добиться максимальной мощности и производительности на протяжении длительного периода.

- Для наладки достаточно провести ослабление гайки, после чего изменяется положение электрического двигателя. Устройство расположено на салазках, поэтому шкивы не смещаются относительно друг друга.

- Довольно распространенной проблемой можно назвать то, что во время работы возникает серьезная вибрация шпинделя. Происходит это из-за расслабления винтов.

В целом можно сказать, что модель не характеризуется высокой производительностью.

Именно поэтому модель в большинстве случаев устанавливается в учебных заведениях для получения требуемых навыков. При необходимости может проводится производственная деятельность.

Скачать паспорт (инструкцию по эксплуатации) токарного станка ТВ-6

Конструктивные элементы ТВ-6

Токарно-винторезный станок ТВ-6 обладает классической компоновкой, свойственной оборудованию токарной группы. Основными элементами можно назвать:

- Передняя и задняя бабка.

- Коробка передач.

- Защитный экран.

- Элемент, предназначенный для подачи смазывающего вещества.

- Несущая станина.

- Фартук.

- Элементы сменной гитары.

- Защитный кожух.

Все узлы расположены с высокой точностью относительно друг друга. Некоторые из них можно демонтировать для замены или обслуживания.

Основными элементами токарного станка можно назвать переднюю и заднюю бабку. Их особенностями назовем следующие моменты:

- Передняя бабка служит для расположения шпинделя и коробки скоростей.

- Задняя бабка применяется для крепления центров, которые могут использоваться для поддержки торцевой поверхности большого изделия. За счет применения центров можно существенно повысить точность обработки

Передняя бабка ТВ-6 обеспечивает доступ к коробке передач и гитаре сменных колес, которые позволяют изменять параметры нарезаемой резьбы

Коробка подач и гитара сменных шестерней

Также важными элементами устройства можно назвать коробку подач и гитару сменных шестерней. Ключевыми моментами назовем:

- Гитара сменных колес позволяет изменить параметры нарезаемой на цилиндрической поверхности резьбы.

- Коробка подач не требует обслуживания, в зону соприкосновения шестерен подается смазка.

Рассматриваемая модель характеризуется высокой надежностью. Она может прослужить в течение многих лет при соответствующем обслуживании.

Станина

Для объединения всех узлов применяется станина. Она изготавливается при применении чугуна, характеризуется высокой жесткостью. Станина обладает следующими особенностями:

- Погашает вибрацию.

- Обеспечивает точное позиционирование всех узлов.

- На момент установки устройство надежно позиционируется.

Точное позиционирование всех узлов обеспечивает требуемое качество обработки. Станина окрашивается защитным составом для того, чтобы продлить срок службы.

Суппорт

Важным элементом является суппорт. Он применяется для закрепления инструмента во время обработки. Устанавливаемый суппорт обладает классическими характеристиками:

- Обеспечивает надежную фиксацию инструмента.

- Может располагаться под определенным углом относительно заготовки.

- Перемещается по салазкам в продольном и поперечном направлении.

Суппорт может использоваться для фиксации различных вариантов исполнения резцов. За счет этого существенно расширяется область применения токарного станка.

Фартук

В качестве фартука выступает часть конструкции, на которой расположены салазки для перемещения суппорта. При его изготовлении также применяется сталь.

Особенностями рассматриваемой модели можно назвать небольшие габаритные размеры. Кроме этого, устройство характеризуется относительно невысоким показателем энергопотребления.

Для управления основными параметрами работы устройства и режимами обработки имеются различные переключатели, рычаги и клавиши.

Быстрое перемещение может применяться для быстрого позиционирования рабочего органа в требуемом положении.

Источник: https://stankiexpert.ru/stanki/tokarnye/tokarnyj-stanok-tv-6.html

Обзор учебного токарного станка ТВ-6

В 1980-х годах ушедшего столетия начал производиться токарный станок ТВ-6 станкостроительным предприятием КомТех-Плюс в Ростове.

Модель пришла на замену устаревшего агрегата ТВ-4 и используется для обучения молодых специалистов в условиях учебных заведений, а поэтому не отличается завышенными характеристиками и позволяет выполнять базовые токарные работы по холодной обработке резанием, среди которых: высверливание отверстий, подрезка торцов, обработка цилиндров и конусов, нарезка метрической резьбы, отрезка.

Агрегат предназначен для работы только со сталью и цветными металлами, в ходе работы с которыми не выделяются мелкодисперсная пыль или летучие соединения, способные оказать вредоносное воздействие на организм учащегося.

Технические характеристики токарного станка ТВ-6

Установка отличается небольшим размером, благодаря чему он идеально подходит для размещения в учебных мастерских. Его вес – 300 кг, а габариты составляют 144х47х11 см. Устройство позволяет производить обработку заготовок с максимальным диаметром:

- Над рабочей основой – 200 мм.

- Над резцедержателем – 80 мм.

Длина болванки, которая допустима для работы на устройстве, равняется 350 мм в максимальном значении, в то время, как длина обработки в максимальном значении составляет 300 мм. Согласно паспорту, оборудование обладает и другими основными характеристиками:

- высота центров – 10,8 см;

- расстояние между центрами – 35 см;

- передвижение резцедержателя на деление лимба: осевое – 0,5 мм, перпендикулярное – 0,025 мм;

- передвижение резцедержателя на оборот лимба: осевое – 3 см, перпендикулярное – 2 мм;

- количество резьб – 3 метрических;

- угол поворота резцовой каретки – 45°;

- скорость вращения – 130-170 об/мин;

- скорость вращения в обратном направлении – до 700 об/мин;

- сечение прутка – 12 мм;

- общее количество рабочих ступеней – 6;

- конус Морзе – №3;

- механизм блокировки рукоятей – отсутствует;

- устройство остановки главного вала – отсутствует;

- Мощность главного двигателя – 1,1 кВт.

В конструкции рассматриваемой модели передний узел представляет из себя шестиступенчатую коробку скоростей и поддерживает обрабатываемую болванку, передавая ей вращательный элемент. Передний узел устанавливается горизонтально по линии центров посредством пары фиксационных винтов. В конструкции вала переднего узла имеются два упорных подшипника и один радиальный, на которых он установлен.

На вал коробки скоростей от электрического двигателя передается вращательный элемент посредством ременной передачи. В коробке скоростей вращательный элемент передается на вал со статичными зубчатыми колесами и блоком зубчатых колес через вал и зафиксированную шестерню. Блок-шестерня задействуется только при реверсной подаче.

Болванка, которая укрепляется в трехкулачковом патроне или планшайбе, вращается под воздействием главного вала. Если болванка обрабатывается в центрах, то в главный вал монтируется неподвижный центр.

Направление резцедержателя изменяется благодаря специальному устройству, которое установлено в коробке скоростей. Данная операция осуществляется при помощи рукояти, которая перемещает шестерню в правое или левое положение.

Прямое вращение осуществляется, если шестерня находится в левом положении и задействуется блок зубчатых колес. Обратное вращение осуществляется, если шестерня находится в правом положении и задействуется паразитное зубчатое колесо.

Задний узел служит для предотвращения радиального биения поддержанием заднего конца болванки и для обработки отверстий установленным сверлом. Корпус заднего узла передвигается по направляющим основы агрегата.

Внутри корпуса располагается пиноль, которая передвигается в продольном направлении при помощи винта и маховика на расстояние до 65 мм.

Режущие и сверлильные инструменты вставляются в коническое отверстие, которое имеется в пиноли.

Задний узел имеет следующие конструктивные элементы;

- Основа.

- Корпус.

- Фиксационные винты.

- Пиноль.

- Винт-шпонка.

- Маховик, управляющий перемещениями пиноли.

- Рукояти, фиксирующие положение пиноли и заднего узла.

Коробка подач и гитара сменных шестерней

Гитара сменных зубчатых колес (или передаточный механизм) выполняет функцию передачи элемента вращения от главного вала к коробке подач.

Гитара состоит из кронштейна, на котором установлены зубчатые колеса.

Гитара характеризуется передаточным отношением i = 24/60 * 40/64 = ¼, которое является постоянным для данной модели, поскольку сменные зубчатые колеса не включены в комплектацию оборудования.

Коробка подач, которая приводится в действие через гитару сменных зубчатых колес, имеет следующие составляющие:

- два вала;

- пять зубчатых колес, имеющих различные параметры;

- блок-шестерня;

- ходовой валик;

- муфта;

- круглая гайка;

- рукоять переключения;

- сливная пробка.

На лицевой стороне коробки расположена рукоять, положение которой определяет параметры резьбы. При повороте рукояти в одно из трех позиций блок-шестерня перемещается по шлицам и зацепляется с другими шестернями.

Другая рукоять, расположенная на панели коробки, осуществляет запуск ходового валика и винта. Учебная модель имеет систему безопасности, которая присуща промышленному оборудованию, не позволяющую осуществлять одновременный запуск ходового валика и винта.

Посредством специальных фитилей масло подается из специального корыта, благодаря чему обеспечивается смазка всех элементов коробки подач.

Устройство фартука

Фартук служит для осевой подачи резцедержателя от ходового винта и валика механическим способом и осевой подачи, осуществляющейся вручную.

Вращение маховика, расположенного на вал-шестерне и зацепляющегося с зубчатым колесом, которое расположено на валике реечного зубчатого колеса, осуществляет ручную подачу.

Реечная шестерня сцепляется с зубчатой рейкой, которая жестко зафиксирована на станине.

Червяк, который соединен скользящей шпонкой с валиком, отвечает за механическую подачу. Червяк заставляет вращаться червячную шестеренку, откуда элемент вращения передается на реечное зубчатое колесо через кулачковую муфту и шестерни.

Поворотом рукояти производится запуск кулачковой муфты и, следовательно, механической подачи. Другая рукоять, которая соединяет маточную гайку и ходовой винт, при повороте вниз осуществляет механическую подачу.

При нарезке резьбы необходимо вывести из зацепления реечное зубчатое колесо и рейку, что осуществляется оттягиванием рукояти на себя. А при механической подаче и ручной подаче резцедержателя другое реечное зубчатое колесо должно быть зацеплено с зубчатой рейкой, что осуществляется оттягиванием рукояти от себя.

Конструктивными особенностями узла предусмотрена система безопасности, которая предотвращает запуск механической подачи и маточной гайки одновременно.

Важные элементы фартука:

- Четыре зубчатых колеса (червячные и реечные).

- Рукояти управления.

- Маховик.

- Маточная гайка.

- Ходовой валик осевой подачи резцедержателя.

- Вал.

Конструкция суппорта

Суппорт отвечает за установку резцов и их перемещение в процессе работы агрегата и состоит из четырех кареток:

- каретка 1 осуществляет передвижение по направляющим основы агрегата в осевом направлении;

- каретка 2 располагается на первой каретке и перемещается по ее направляющим в перпендикулярном направлении;

- каретка 3 установлена на второй каретке и является поворотной;

- каретка 4 с расположенным на ней приспособлением для установки резцов передвигается по направляющим третьей каретки в осевом направлении.

Направляющие основы кареток и клиньев истираются в процессе работы и между ними возникают зазоры. Из-за их появления снижается точность обработки заготовок, поскольку режущий инструмент начинает вибрировать. Вибрация устраняется регулировкой прижимных планок салазок болтами. Клинья регулируются при помощи болтов, которые располагаются в торцах второй каретки.

Посредством рукояти и болта на четвертой каретке устанавливается механизм фиксации резцов, который отжимается вверх при отворачивании рукояти. Положение механизма устанавливается опорным штифтом. Конструкция резцедержателя позволяет одновременно устанавливать до 4 резцов, которые крепятся болтами.

- Видео: токарный станок ТВ-6.

Источник: https://metmastanki.ru/tokarnyy-stanok-tv-6

Токарный станок ТВ-6

Совершенствование способов обработки заготовок идет беспрерывно. При этом механическое резание металлов продолжает оставаться популярным.

Ведь основное преимущество этого метода никуда не исчезло – отсутствие каких бы то ни было ограничений в конфигурации изделия.

Ведь токарная обработка, шлифование и сверление – это подчас единственное, что может облегчить формообразование деталей в машиностроении и других промышленных отраслях.

Токарный станок ТВ 6 отличается небольшими габаритными размерами и весом. Это превращает его в незаменимого помощника в условиях авторемонтных и других производств малого и среднего масштаба. Такой агрегат занимает минимум площади помещения и потребляет немного электроэнергии.

Его устройство достаточно простое, а техническое обслуживание такого станка способен выполнить персонал даже со средним уровнем навыков. А вот к его ремонту следует все же привлекать специалистов с опытом подобной работы.

Такой агрегат считается младшим братом по отношению к полноценным промышленным станкам, но в состоянии качественно выполнить определенный набор операций.

Такие станки целесообразнее использовать для:

- Небольших производственных и ремонтных участков.

- Мелкосерийной и единичной обработки заготовок.

- Предварительных и чистовых работ (с нормальной точностью).

СОВЕТ: Решение о приобретении б/у станков принимайте только по результатам проверки их текущего технического состояния.

При этом особое внимание обратите на:

- Наличие в комплекте задней бабки, электропривода, зажимного патрона.

- Возможность вращения шпинделя и включение движения суппорта.

- Износ узлов трения, радиальный и осевой люфт пиноли задней бабки и шпинделя.

Все обнаруженные неисправности и поломки послужат весомым основанием для понижения стоимости станка. И, конечно же, покупать в первую очередь стоит оборудование со склада при наличии его заводской упаковки или после капитального ремонта.

Описание и назначение токарного станка ТВ 6

Токарно винторезный станок ТВ 6 в состоянии полностью удовлетворить большинству технологических требований к процессам обработки деталей. Его разработали как замену станка модели ТВ-4. Агрегат ТВ 6 несколько отличается от своего предшественника. Это большие мощность двигателя и перемещение резцовой каретки, меньшая длина самого станка и прочее.

Агрегат чаще всего используют в условиях частных СТО, а также в школьных производственных мастерских для обучения детей основам обработки металлов резанием. Станок ТВ 6 предназначен для выполнения относительно не сложных операций. Но специалист-токарь высокой квалификации вполне также сможет точно выточить на нем детали весьма сложной формы.

Такие агрегаты применяют в основном в качестве учебного оборудования для работ по металлу, в т. ч. сталей и цветных сплавов. Для резания пластмасс и других подобных материалов станок использовать не рекомендуется, т.к. возможности подавать смазочно-охлаждающие жидкости (СОЖ) в зону резания нет.

Ведь в процессе таких работ может выделяться мелкая агрессивная пыль, вредно влияющая на организм учащихся.

Токарные станки ТВ 6 начали выпускать на Ростовском заводе малогабаритного станочного оборудования почти 40 лет назад. Агрегат до сих пор пользуется спросом, в особенности для небольших домашних мастерских. Все запчасти и комплектующие для него доступны для покупки по разумным ценам.

Конструкция токарного станка ТВ 6 сделана максимально простой. Тем не менее, он насчитывает большинство узлов, характерных для полновесных токарно винторезных агрегатов.

Это суппорт, коробки – передач и подач, ходовые – винт и вал, гитара. Возможности указанных коробок обеспечивают 3-и подачи в сочетании с 6-ю скоростями шпинделя.

Все это, к примеру, позволяет нарезать метрическую резьбы разного шага, выполнить другие операции.

Выход шпинделя из передней бабки выполнен резьбовым. Поэтому монтаж на него 3-х кулачкового патрона (диаметр 100 мм) делается через план-шайбу. В качестве привода станка использован электродвигатель.

Он передает крутящий момент по шкивам ременной передачи на вход коробки передач, а оттуда через зубчатые колеса – к шпинделю (его реверс за счет электропривода).

Далее вращение передается гитаре, а от нее – коробке подач.

Отсюда движение идет к ходовому винту/валу, в зависимости от выполняемой операции (нарезка резьбы или обтачивание).

Гайка в фартуке и проходящий через нее ходовой вал обеспечивают суппорту продольное перемещение вдоль направляющих станины. Масло на шестерни коробки передач попадает за счет разбрызгивания из поддона.

Направляющие станины, заднюю бабку, механизмы гитары, фартука и суппорта нужно смазывать в ручном режиме каждую смену.

Кинематическая схема токарного станка ТВ 6 облегчит освоение его внутреннего строения специалистами-ремонтниками, инженерно-техническим персоналом вспомогательных участков предприятий.

В паспорте токарного станка ТВ 6 приведен возможный перечень базовых операций по токарной обработки:

- Подрезание торцов и выполнение фасок.

- Сверление отверстий, их развертка и зенковка.

- Порезка заготовок.

- Нарезание метрической резьбы (три размера по шагу).

- Расточка и точение цилиндрических и конических деталей.

При этом можно достичь достаточно высокого класса шероховатости поверхности деталей. Для резания рекомендуется использовать инструмент, сделанный серийно и соответствующий нормативным документам.

Основные технические характеристики токарного станка ТВ 6

Ограничения по размерам обрабатываемых деталей:

- Диаметр до 200 (над станиной), 80 (над суппортом) и 12 мм (внутри шпинделя).

- Расстояние между центрами (РМЦ) 350 мм.

Частота вращении шпинделя находится в диапазоне 130 – 700 об/мин. Допустимая нагрузка на станину станка составляет 600 кг. Станок нарезает метрическую резьбу, ее шаг равен быть 0,8; 1,0 или 1,25 мм.

Вес и габаритные размеры агрегата:

- Длина х ширина х высота 1100 * 470 * 1100 мм.

- Вес 300 кг.

Двигатель токарного станка ТВ 6 развивает 1,1 кВт при 1440 об/мин.

Конструктивное устройство токарно винторезного станка ТВ 6

Указанный агрегат собран из таких основных частей:

- Задней/передней тумбы.

- Станины.

- Коробки подач.

- Передней/задней бабки.

- Суппорта.

- Фартука.