Стальные отводы ст. 20 — диаметр, стенка, вес, гост

ГОСТ 17375-2001 ст. 20

| Диаметр, мм | Стенка, мм | Ду, мм | F=R, мм | Вес, кг | |

| 32 | 3 | 25 | 38 | 0,2 | |

| 38 | 3 | 32 | 48 | 0,2 | |

| 45 | 3 | 40 | 60 | 0,3 | |

| 57 | 3 | 50 | 75 | 0,5 | |

| 57 | 3,5 | 50 | 75 | 0,6 | |

| 57 | 5 | 50 | 75 | 0,8 | |

| 76 | 3,5 | 65 | 1,0 | ||

| 76 | 5 | 65 | 100 | 1,4 | |

| 76 | 6 | 65 | 100 | 1,7 | |

| 89 | 3,5 | 80 | 120 | 1,4 | |

| 89 | 5 | 80 | 120 | 1,9 | |

| 89 | 6 | 80 | 120 | 2,3 | |

| 108 | 4 | 100 | 150 | 2,5 | |

| 108 | 6 | 100 | 150 | 3,6 | |

| 114 | 3,5 | 100 | 150 | 2,2 | |

| 114 | 4 | 100 | 150 | 2,6 | |

| 114 | 6 | 100 | 150 | 3,8 | |

| 133 | 3,5 | 125 | 190 | 3,3 | |

| 133 | 4 | 125 | 190 | 3,8 | |

| 133 | 5 | 125 | 190 | 4,8 | |

| 133 | 6 | 125 | 190 | 5,7 | |

| 159 | 4,5 | 150 | 225 | 6,1 | |

| 159 | 6 | 150 | 225 | 8,1 | |

| 159 | 8 | 150 | 11,0 | ||

| 219 | 5 | 200 | 300 | 13,0 | |

| 219 | 6 | 200 | 300 | 15,0 | |

| 219 | 8 | 200 | 300 | 20,0 | |

| 273 | 7 | 250 | 375 | 27,0 | |

| 273 | 9 | 250 | 375 | 35,0 | |

| 325 | 7 | 300 | 450 | 39,0 | |

| 325 | 8 | 300 | 450 | 45,0 | |

| 325 | 9 | 300 | 450 | 50,0 | |

| 325 | 10 | 300 | 450 | 56,0 | |

| 377 | 8 | 350 | 525 | 61,0 | |

| 377 | 9 | 350 | 525 | 68,0 | |

| 377 | 10 | 350 | 525 | 75,0 | |

| 426 | 8 | 400 | 600 | 78,0 | |

| 426 | 9 | 400 | 600 | 87,0 | |

| 426 | 10 | 400 | 600 | 97,0 | |

| 530 | 9 | 500 | 750 | 138,0 | |

| 530 | 10 | 500 | 750 | 153,0 | |

| 630 | 10 | 600 | 900 | 219,0 | |

| 720 | 10 | 700 | 1000 | 275,0 | |

| 820 | 10 | 800 | 1200 | 376,0 | |

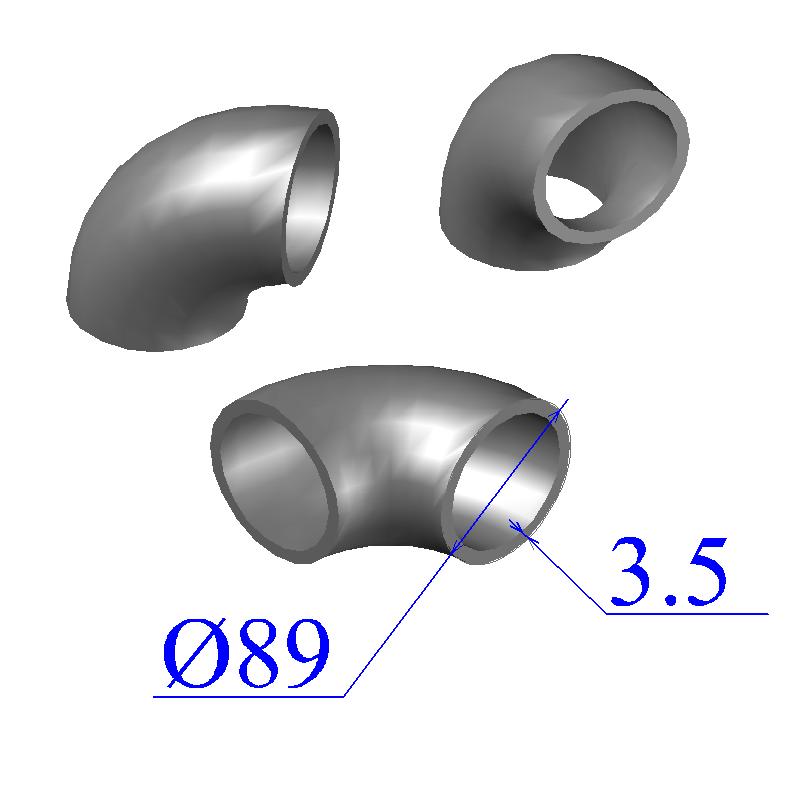

Стальные отводы

, изготовленные по ГОСТ 17375-2001 из ст. 20, сильно восстребованы для трубопроводов со среднеагрессивными рабочими средами, такими как: вода, тепло, газ, нефть и другие.

20, сильно восстребованы для трубопроводов со среднеагрессивными рабочими средами, такими как: вода, тепло, газ, нефть и другие.

Отводы ст. 20

применяют в системах отопления, горячего и холодного водоснабжения, для магистральных трубопроводов, компрессорных и насосных станций.

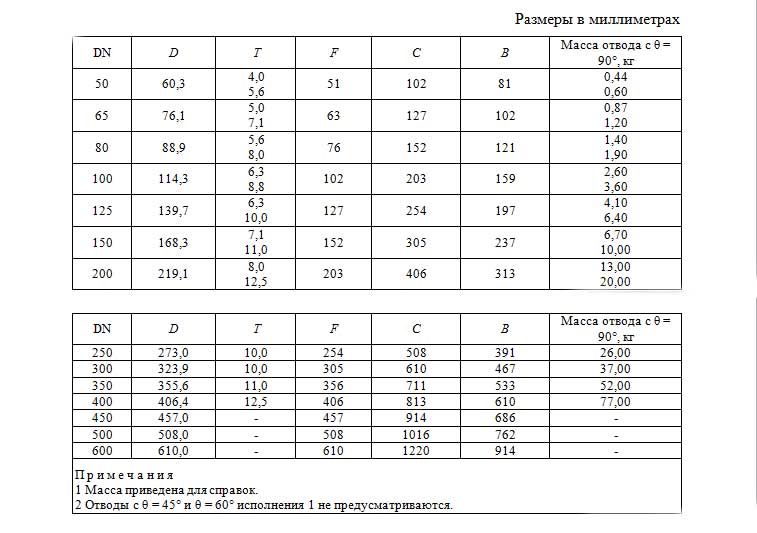

Размеры и вес отводов стальных ГОСТ 17375 и ГОСТ 30753

DN — условный проход;

D – наружный диаметр по торцам отвода;

Tв – толщина стенки отводов в не торцевых сечениях;

С — размер между центрами торцов отводов с углом 180°;

В — размер между плоскостью торцов и наиболее удаленной от нее точкой наружной поверхности отводов с углом 180°;

F — размер между плоскостью одного торца и центром другого торца отводов с углом 90°;

Н — размер между плоскостью торца и точкой пересечения касательных к осевой линии в точках ее пересечения с плоскостями торцов отводов с углом 45°;

R — радиус кривизны осевой линии (радиус изгиба) отводов;

W — размер между плоскостью торца и точкой пересечения касательных к осевой линии в точках ее пересечения с плоскостями торцов отводов с углом 60°.

Купить отводы, направить заявку — tks@tekkos.ru или посмотреть фото отводов по ГОСТ 17375 в Каталоге.Для расчета транспортных расходов по перевозке отводов:

Купить отводы, направить заявку — tks@tekkos.ru или посмотреть фото отводов по ГОСТ 17375 в Каталоге.Для расчета транспортных расходов по перевозке отводов:Вес отвода 30° = вес отвода 90° умножить на коэффициент 0,4.

Вес отвода 45° = вес отвода 90° умножить на коэффициент 0,5.

Вес отвода 60° = вес отвода 90° умножить на коэффициент 0,7.

Вес отвода 180° = вес отвода 90° умножить на коэффициент 2.

| DN | D | T (стенка) | F = R | H | С | В | Масса, кг, 1 отвода 90° | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 15 | 21,3 | 2/3,2/4 | 28 | 14 | 56 | 38 | 0,04 | 0,06 | 0,07 | |||

| 20 | 26,9 | 2/3,2/4 | 29 | 14 | 58 | 43 | 0,06 | 0,08 | 0,10 | |||

| 25 | 33,7 | 2,3/3,2/4,5 | 38 | 18 | 76 | 56 | 0,11 | 0,16 | 0,19 | |||

| 32 | 42,4 | 2,6/3,6/5 | 48 | 23 | 96 | 69 | 0,19 | 0,26 | 0,35 | |||

| 40 | 48,3 | 2,6/3,6/5 | 57 | 29 | 114 | 82 | 0,26 | 0,36 | 0,47 | |||

| 50 | 60,3 | 2,9/4/5,6 | 76 | 35 | 152 | 106 | 0,50 | 0,67 | 0,89 | |||

| 65 | 76,1 | 2,9/5/7,1 | 95 | 44 | 190 | 133 | 0,79 | 1,50 | 1,80 | |||

| 80 | 88,9 | 3,2/5,6/8 | 114 | 51 | 228 | 159 | 1,20 | 2,10 | 2,80 | |||

| 100 | 114,3 | 3,6/6,3/8,8 | 152 | 64 | 304 | 210 | 2,40 | 4 | 5,40 | |||

| 125 | 139,7 | 4,0/6,3/10 | 190 | 79 | 380 | 260 | 4,00 | 6,20 | 9,60 | |||

| 150 | 168,3 | 4,5/7,1/11 | 229 | 95 | 457 | 313 | 6,50 | 10 | 15 | |||

| 200 | 219,1 | 6,3/8/12,5 | 305 | 127 | 610 | 414 | 16 | 20 | 31 | |||

| 250 | 273,0 | 6,3/10 | 381 | 159 | 762 | 518 | 25 | 39 | ||||

| 300 | 323,9 | 7,1/10 | 457 | 190 | 914 | 619 | 40 | 56 | ||||

| 350 | 355,6 | 8/11 | 533 | 222 | 1066 | 711 | 57,00 | 78 | ||||

| 400 | 406,4 | 8,8/12,5 | 610 | 254 | 1220 | 813 | 82,00 | 117 | ||||

| 450 | 457,0 | 10,0 | 686 | 286 | 1372 | 914 | 119,00 | |||||

| 500 | 508,0 | 11,0 | 762 | 318 | 1524 | 1016 | 162,00 | |||||

| 600 | 610,0 | 12,5 | 914 | 381 | 1219 | 266,00 | ||||||

| 700 | 711,0 | — | 1067 | 444 | 2134 | 1422 | — | |||||

| 800 | 813,0 | — | 1219 | 507 | 2238 | — | — | |||||

| 900 | 914,0 | — | 1372 | 570 | 2744 | — | — | |||||

| 1000 | 1016,0 | — | 1524 | 634 | 3048 | — | — | |||||

| DN | D | Т (стенка) | F = R | W | Н | С | В | Масса отвода 90°, кг |

|---|---|---|---|---|---|---|---|---|

| 25 | 32 | 2 | 38 | 22 | 18 | 76 | 56 | 0,1 |

| 2,5 | 0,2 | |||||||

| 3 | 0,2 | |||||||

| 3,5 | 0,2 | |||||||

| 32 | 38 | 2 | 48 | 28 | 23 | 96 | 69 | 0,2 |

| 2,5 | 0,2 | |||||||

| 3 | 0,2 | |||||||

| 3,5 | 0,3 | |||||||

| 4 | 0,3 | |||||||

| 40 | 45 | 2,5 | 60 | 35 | 25 | 120 | 83 | 0,3 |

| 3 | 0,3 | |||||||

| 3,5 | 0,4 | |||||||

| 4 | 0,4 | |||||||

| 5 | 0,5 | |||||||

| 50 | 57 | 2,5 | 75 | 43 | 80 | 150 | 104 | 0,4 |

| 3 | 0,5 | |||||||

| 3,5 | 0,6 | |||||||

| 4 | 0,7 | |||||||

| 4,5 | 0,7 | |||||||

| 5 | 0,8 | |||||||

| 5,5 | 0,9 | |||||||

| 6 | 1 | |||||||

| 65 | 76 | 3 | 100 | 57 | 41 | 200 | 138 | 0,8 |

| 3,5 | 1 | |||||||

| 4 | 1,1 | |||||||

| 4,5 | 1,3 | |||||||

| 5 | 1,4 | |||||||

| 5,5 | 1,6 | |||||||

| 6 | 1,7 | |||||||

| 7 | 2 | |||||||

| 8 | 2,2 | |||||||

| 80 | 89 | 3 | 120 | 69 | 50 | 240 | 165 | 1,2 |

| 3,5 | 1,4 | |||||||

| 4 | 1,5 | |||||||

| 4,5 | 1,7 | |||||||

| 5 | 1,9 | |||||||

| 5,5 | 2,1 | |||||||

| 6 | 2,3 | |||||||

| 7 | 2,7 | |||||||

| 8 | 3 | |||||||

| 100 | 102 | 3,5 | 150 | 87 | 62 | 300 | 201 | 2,1 |

| 4 | 2,4 | |||||||

| 4,5 | 2,6 | |||||||

| 5 | 2,9 | |||||||

| 6 | 3,4 | |||||||

| 7 | 3,9 | |||||||

| 8 | 4,5 | |||||||

| 9 | 5 | |||||||

| 10 | 5,5 | |||||||

| 108 | 3,5 | 204 | 2,2 | |||||

| 4 | 2,5 | |||||||

| 4,5 | 2,8 | |||||||

| 50 | 3,1 | |||||||

| 6 | 3,6 | |||||||

| 7 | 4,1 | |||||||

| 8 | 4,7 | |||||||

| 9 | 5,3 | |||||||

| 10 | 5,8 | |||||||

| 114 | 3,5 | 207 | 2,2 | |||||

| 4 | 2,6 | |||||||

| 4,5 | 2,9 | |||||||

| 5 | 3,3 | |||||||

| 6 | 3,8 | |||||||

| 7 | 4,4 | |||||||

| 8 | 5 | |||||||

| 9 | 5,7 | |||||||

| 10 | 6,1 | |||||||

| 125 | 133 | 3,5 | 190 | 110 | 79 | 380 | 257 | 3,3 |

| 4 | 3,8 | |||||||

| 4,5 | 4,3 | |||||||

| 5 | 4,8 | |||||||

| 6 | 5,7 | |||||||

| 7 | 6,5 | |||||||

| 8 | 7,4 | |||||||

| 9 | 8,2 | |||||||

| 10 | 9,1 | |||||||

| 11 | 10 | |||||||

| 12 | 11 | |||||||

| 150 | 159 | 4 | 225 | 130 | 93 | 450 | 305 | 5,4 |

| 4,5 | 6,1 | |||||||

| 5 | 6,7 | |||||||

| 6 | 8,1 | |||||||

| 7 | 9,4 | |||||||

| 8 | 11 | |||||||

| 9 | 12 | |||||||

| 10 | 13 | |||||||

| 11 | 14 | |||||||

| 12 | 16 | |||||||

| 13 | 17 | |||||||

| 14 | 18 | |||||||

| 168 | 4 | 5,6 | ||||||

| 4,5 | 6,4 | |||||||

| 5 | 7,1 | |||||||

| 6 | 8,5 | |||||||

| 7 | 9,8 | |||||||

| 8 | 11,2 | |||||||

| 9 | 12,5 | |||||||

| 10 | 14 | |||||||

| 11 | 15 | |||||||

| 12 | 16 | |||||||

| 13 | 17,5 | |||||||

| 14 | 19 | |||||||

| 200 | 219 | 5 | 300 | 173 | 124 | 600 | 410 | 13 |

| 6 | 15 | |||||||

| 7 | 17 | |||||||

| 8 | 20 | |||||||

| 9 | 22 | |||||||

| 10 | 25 | |||||||

| 11 | 27 | |||||||

| 12 | 29 | |||||||

| 13 | 32 | |||||||

| 14 | 34 | |||||||

| 15 | 37 | |||||||

| 16 | 39 | |||||||

| 17 | 42 | |||||||

| 18 | 44 | |||||||

| 250 | 273 | 6 | 375 | 217 | 155 | 750 | 512 | 23 |

| 7 | 27 | |||||||

| 8 | 31 | |||||||

| 9 | 35 | |||||||

| 10 | 39 | |||||||

| 11 | 43 | |||||||

| 12 | 46 | |||||||

| 13 | 50 | |||||||

| 14 | 54 | |||||||

| 15 | 58 | |||||||

| 16 | 61 | |||||||

| 17 | 66 | |||||||

| 18 | 70 | |||||||

| 20 | 78 | |||||||

| 22 | 85 | |||||||

| 300 | 325 | 7 | 450 | 260 | 186 | 900 | 613 | 39 |

| 8 | 45 | |||||||

| 9 | 50 | |||||||

| 10 | 56 | |||||||

| 11 | 61 | |||||||

| 12 | 66 | |||||||

| 13 | 72 | |||||||

| 14 | 77 | |||||||

| 15 | 82 | |||||||

| 16 | 87 | |||||||

| 17 | 92 | |||||||

| 18 | 96 | |||||||

| 20 | 107 | |||||||

| 22 | 118 | |||||||

| 24 | 130 | |||||||

| 26 | 141 | |||||||

| 28 | 150 | |||||||

| 350 | 377 | 9 | 525 | 303 | 217 | 1050 | 714 | 68 |

| 10 | 75 | |||||||

| 11 | 83 | |||||||

| 12 | 90 | |||||||

| 13 | 97 | |||||||

| 14 | 104 | |||||||

| 15 | 112 | |||||||

| 16 | 119 | |||||||

| 18 | 133 | |||||||

| 20 | 147 | |||||||

| 22 | 161 | |||||||

| 24 | 175 | |||||||

| 26 | 188 | |||||||

| 28 | 201 | |||||||

| 30 | 214 | |||||||

| 32 | 228 | |||||||

| 400 | 426 | 8 | 600 | 346 | 248 | 1200 | 813 | 78 |

| 9 | 87 | |||||||

| 10 | 97 | |||||||

| 11 | 107 | |||||||

| 12 | 117 | |||||||

| 13 | 126 | |||||||

| 14 | 135 | |||||||

| 15 | 145 | |||||||

| 16 | 154 | |||||||

| 17 | 164 | |||||||

| 18 | 173 | |||||||

| 20 | 192 | |||||||

| 22 | 210 | |||||||

| 24 | 230 | |||||||

| 26 | 249 | |||||||

| 28 | 268 | |||||||

| 30 | 286 | |||||||

| 32 | 306 | |||||||

| 34 | 324 | |||||||

| 500 | 530 | 9 | 750 | 433 | 310 | 1500 | 1015 | 138 |

| 10 | 153 | |||||||

| 11 | 168 | |||||||

| 12 | 183 | |||||||

| 13 | 198 | |||||||

| 14 | 212 | |||||||

| 15 | 227 | |||||||

| 16 | 242 | |||||||

| 17 | 256 | |||||||

| 18 | 270 | |||||||

| 20 | 298 | |||||||

| 22 | 327 | |||||||

| 24 | 356 | |||||||

| 26 | 385 | |||||||

| 28 | 413 | |||||||

| 30 | 440 | |||||||

| 32 | 467 | |||||||

| 34 | 494 | |||||||

| 36 | 520 | |||||||

| 600 | 630 | 9 | 900 | 519 | 373 | 1800 | 1215 | 198 |

| 10 | 219 | |||||||

| 11 | 245 | |||||||

| 12 | 261 | |||||||

| 13 | 282 | |||||||

| 14 | 302 | |||||||

| 15 | 324 | |||||||

| 16 | 345 | |||||||

| 17 | 366 | |||||||

| 18 | 387 | |||||||

| 20 | 429 | |||||||

| 22 | 471 | |||||||

| 24 | 513 | |||||||

| 26 | 554 | |||||||

| 28 | 595 | |||||||

| 30 | 636 | |||||||

| 32 | 678 | |||||||

| 700 | 720 | 9 | 1000 | 577 | 404 | 2000 | 1360 | 248 |

| 10 | 275 | |||||||

| 11 | 302 | |||||||

| 12 | 329 | |||||||

| 13 | 356 | |||||||

| 14 | 383 | |||||||

| 15 | 410 | |||||||

| 16 | 436 | |||||||

| 17 | 462 | |||||||

| 18 | 489 | |||||||

| 20 | 542 | |||||||

| 22 | 595 | |||||||

| 24 | 647 | |||||||

| 26 | 698 | |||||||

| 28 | 750 | |||||||

| 30 | 801 | |||||||

| 32 | 852 | |||||||

| 800 | 820 | 9 | 1200 | 693 | 485 | 2400 | 1610 | 339 |

| 10 | 376 | |||||||

| 11 | 413 | |||||||

| 12 | 450 | |||||||

| 13 | 487 | |||||||

| 14 | 524 | |||||||

| 15 | 561 | |||||||

| 16 | 598 | |||||||

| 17 | 636 | |||||||

| 18 | 670 | |||||||

| 20 | 743 | |||||||

| 22 | 815 | |||||||

| 24 | 887 | |||||||

| 26 | 959 | |||||||

| 28 | 1030 | |||||||

| 30 | 1101 | |||||||

| 32 | 1171 |

Примеры условных обозначений отводов по ГОСТ 17375-2001:

Отвод 90°, исполнения 2, диаметром 219 мм, толщиной стенки 8 мм из стали марки 09Г2С:Отвод 90-2-219х8-09Г2С ГОСТ 17375-2001

Отвод 45°, исполнения 1, диаметром 60,3 мм, толщиной стенки 2,9 мм из стали марки 20:Отвод 45-1-60,3х2,9-20 ГОСТ 17375-2001

| DN | D | T (стенка) | F | С | В | Масса, кг, 1 отвод 90° |

|---|---|---|---|---|---|---|

| 50 | 60,3 | 4,0 | 51 | 102 | 81 | 0,44 |

| 65 | 76,1 | 5,0 | 63 | 127 | 102 | 0,87 |

| 80 | 88,9 | 5,6 | 76 | 152 | 121 | 1,40 |

| 100 | 114,3 | 6,3 | 102 | 203 | 159 | 2,60 |

| 125 | 139,7 | 6,3 | 127 | 254 | 197 | 4,10 |

| 150 | 168,3 | 7,1 | 152 | 305 | 237 | 6,70 |

| 200 | 219,1 | 8,0 | 203 | 406 | 313 | 13,00 |

| 250 | 273,0 | 10,0 | 254 | 508 | 391 | 26,00 |

| 300 | 323,9 | 10,0 | 305 | 610 | 467 | 37,00 |

| 350 | 355,6 | 11,0 | 356 | 711 | 533 | 52,00 |

| 400 | 406,4 | 12,5 | 406 | 813 | 610 | 77,00 |

| 450 | 457,0 | — | 457 | 914 | 686 | — |

| 500 | 508,0 | — | 508 | 1016 | 762 | — |

| 600 | 610,0 | — | 610 | 1220 | 914 | — |

| DN | D | Т | F = R | W | H | С | B | Масса отвода θ = 90°, кг |

|---|---|---|---|---|---|---|---|---|

50 | 57 | 4 | 50 | 29 | 21 | 100 | 79 | 0,4 |

5 | 0,5 | |||||||

6 | 0,6 | |||||||

65 | 76 | 5 | 65 | 37 | 27 | 130 | 103 | 0,9 |

6 | 1,1 | |||||||

7 | 1,2 | |||||||

80 | 89 | 5 | 80 | 46 | 33 | 160 | 125 | 1,3 |

6 | 1,6 | |||||||

7 | 1,8 | |||||||

8 | 2,1 | |||||||

100 | 102 | 5 | 100 | 58 | 41 | 200 | 151 | 1,9 |

6 | 2,3 | |||||||

8 | 3,0 | |||||||

10 | 3,7 | |||||||

108 | 5 | 154 | 2,1 | |||||

6 | 2,4 | |||||||

8 | 3,1 | |||||||

10 | 3,9 | |||||||

114 | 5 | 203 | 159 | 2,2 | ||||

6 | 2,5 | |||||||

8 | 3,3 | |||||||

10 | 4,1 | |||||||

125 | 133 | 5 | 125 | 72 | 52 | 250 | 192 | 3,0 |

6 | 3,6 | |||||||

8 | 4,9 | |||||||

10 | 6,1 | |||||||

12 | 7,3 | |||||||

150 | 159 | 5 | 150 | 87 | 62 | 300 | 230 | 4,5 |

6 | 5,4 | |||||||

8 | 7,1 | |||||||

10 | 8,7 | |||||||

12 | 11,0 | |||||||

14 | 12,0 | |||||||

168 | 5 | 234 | 4,7 | |||||

6 | 5,6 | |||||||

8 | 7,5 | |||||||

10 | 9,4 | |||||||

12 | 11,0 | |||||||

14 | 13,0 | |||||||

200 | 219 | 7 | 200 | 115 | 83 | 400 | 310 | 12,0 |

8 | 13,0 | |||||||

10 | 16,0 | |||||||

12 | 19,0 | |||||||

16 | 25,0 | |||||||

18 | 29,0 | |||||||

250 | 273 | 9 | 250 | 158 | 103 | 500 | 387 | 24,0 |

10 | 26,0 | |||||||

12 | 31,0 | |||||||

16 | 42,0 | |||||||

18 | 47,0 | |||||||

20 | 52,0 | |||||||

22 | 57,0 | |||||||

24 | 60,0 | |||||||

300 | 325 | 9 | 300 | 173 | 124 | 600 | 463 | 34,0 |

10 | 37,0 | |||||||

12 | 45,0 | |||||||

14 | 52,0 | |||||||

16 | 59,0 | |||||||

18 | 67,0 | |||||||

20 | 74,0 | |||||||

22 | 81,0 | |||||||

24 | 89,0 | |||||||

26 | 96,0 | |||||||

28 | 102,0 | |||||||

350 | 377 | 10 | 350 | 202 | 145 | 700 | 539 | 47,0 |

12 | 57,0 | |||||||

16 | 76,0 | |||||||

18 | 85,0 | |||||||

20 | 94,0 | |||||||

24 | 113,0 | |||||||

26 | 122,0 | |||||||

30 | 141,0 | |||||||

400 | 426 | 10 | 400 | 231 | 166 | 800 | 613 | 64,0 |

12 | 77,0 | |||||||

16 | 103,0 | |||||||

18 | 116,0 | |||||||

22 | 142,0 | |||||||

24 | 155,0 | |||||||

26 | 167,0 | |||||||

28 | 180,0 | |||||||

32 | 206,0 | |||||||

34 | 219,0 | |||||||

36 | 130,0 | |||||||

500 | 530 | 9 | 500 | 289 | 207 | 1000 | 765 | 92,0 |

10 | 102,0 | |||||||

12 | 122,0 | |||||||

14 | 143,0 | |||||||

16 | 161,0 | |||||||

18 | 184,0 | |||||||

20 | 204,0 | |||||||

22 | 223,0 | |||||||

24 | 243,0 | |||||||

26 | 262,0 | |||||||

28 | 282,0 | |||||||

30 | 300,0 | |||||||

32 | 320,0 | |||||||

34 | 340,0 | |||||||

36 | 365,0 | |||||||

600 | 630 | 9 | 600 | 346 | 248 | 1200 | 915 | 131,0 |

10 | 146,0 | |||||||

12 | 174,0 | |||||||

14 | 200,0 | |||||||

16 | 230,0 | |||||||

18 | 261,0 | |||||||

20 | 290,0 | |||||||

22 | 319,0 | |||||||

24 | 346,0 | |||||||

26 | 371,0 | |||||||

28 | 400,0 | |||||||

30 | 428,0 | |||||||

32 | 460,0 | |||||||

34 | 489,0 | |||||||

36 | 518,0 | |||||||

700 | 720 | 9 | 700 | 405 | 283 | 1400 | 1060 | 174,0 |

10 | 193,0 | |||||||

12 | 230,0 | |||||||

14 | 268,0 | |||||||

16 | 306,0 | |||||||

18 | 343,0 | |||||||

20 | 380,0 | |||||||

22 | 416,0 | |||||||

24 | 453,0 | |||||||

26 | 489,0 | |||||||

28 | 525,0 | |||||||

30 | 561,0 | |||||||

32 | 596,0 | |||||||

34 | 632,0 | |||||||

36 | 667,0 | |||||||

800 | 820 | 9 | 800 | 462 | 324 | 1600 | 1220 | 226,0 |

10 | 251,0 | |||||||

12 | 301,0 | |||||||

14 | 350,0 | |||||||

16 | 399,0 | |||||||

18 | 447,0 | |||||||

20 | 496,0 | |||||||

22 | 544,0 | |||||||

24 | 592,0 | |||||||

26 | 640,0 | |||||||

28 | 687,0 | |||||||

30 | 734,0 | |||||||

32 | 781,0 | |||||||

34 | 828,0 | |||||||

36 | 874,0 | |||||||

Примечания 1 Масса приведена для справок. 2 Масса отводов с θ = 60° и θ = 45° соответственно в 1,5 и 2 раза меньше, а отводов с θ = 180° в 2 раза больше указанной. | ||||||||

Калькулятор веса отводов, переходов, тройников

D1xT1 — D2xT2 (мм)

К 45х4-32х4К 57х5-38х4К 57х5-45х4К 76х6-57х5К 89х6-57х4К 89х6-76х5К 89х8-76х6К 108х6-76х5К 108х6-89х6К 159х8-57х4К 159х8-76х5К 159х8-108х6К 159х8-133х8К 219х10-57х4К 219х10-76х5К 219х10-89х5К 219х10-108х6К 219х10-159х8К 273х10-133х6К 273х12-219х10К 325х12-108х6К 325х12-159х8К 325х12-219х10К 325х12-273х12К 377х12-325х10К 377х14-325х12К 377х16-325х16К 426х14-325х12К 426х16-325х12К 426х16-377х160 кг.

Каждый проект прокладки трубопровода рассчитан на ту или иную степень износа. Недостаточно просто положить трубы любой формы и размера, для того чтобы обеспечить качественную работу системы. Каждый тип работы требует тщательного подбора типа металла, из которого будет создана труба, а также размера и веса самой конструкции. Для того чтобы не просчитаться в своих расчётах и определить точный вес будущего трубопровода, существует возможность воспользоваться специальным калькулятором.

Каждый тип работы требует тщательного подбора типа металла, из которого будет создана труба, а также размера и веса самой конструкции. Для того чтобы не просчитаться в своих расчётах и определить точный вес будущего трубопровода, существует возможность воспользоваться специальным калькулятором.

Для того чтобы правильно рассчитать вес детали, вам понадобится ввести следующие данные:

- внешний вид трубы, которая может быть как круглой, так и иметь какую-либо иную форму;

- материал, из которого сделана труба. Чаще всего трубы изготавливаются из стали, чугуна или алюминия, но это может быть и другой металл или сплав;

- длина детали в метрах;

- диаметр трубы, что особенно важно для круглых изделий;

- толщина стенки в миллиметрах.

Определяя точный вес деталей трубопровода, вы сможете узнать не только вес всей конструкции, но и какого-либо отдельного участка, для того чтобы можно было правильно рассчитать необходимую опору. Самостоятельные расчёты часто приводят к тому, что опора не выдерживает возложенной на неё нагрузки, из-за чего весь трубопровод приходит в негодность. С онлайн-калькулятором подобных проблем никогда не случится, ведь мы поможем вам определить точный вес деталей всего за несколько секунд.

Самостоятельные расчёты часто приводят к тому, что опора не выдерживает возложенной на неё нагрузки, из-за чего весь трубопровод приходит в негодность. С онлайн-калькулятором подобных проблем никогда не случится, ведь мы поможем вам определить точный вес деталей всего за несколько секунд.

Отводы стальные ГОСТ 17375-2001 и 30753-2001

Отводы стальные ГОСТ 17375-2001

Отводы стальные ГОСТ 30753-2001

Отводы стальные ГОСТ 17375-2001 с техническими требованиями по ГОСТ 17380-2001

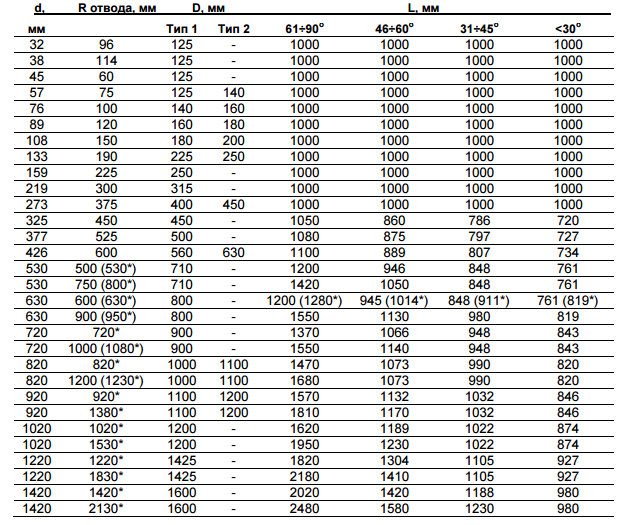

Отводы крутоизогнутые бесшовные приварные из углеродистой и низколегированной стали радиусом гиба R=1,5 Ду с углом изгиба 45°, 60°, 90° устанавливаются на трубопроводах, включая подконтрольные органам Госгортехнадзора.

Диаметры от Ду 32 — 426 мм.

Давление до 16Мпа.

Температура от –70°С до +450°С

Материал: сталь 20, 09Г2С, 10Г2, 12х18н10т, 15х5м, 10х17н13м2т.

| DN | D | Т | F=R | W | H | С | B | Масса отвода с Ø=90°, кг |

|---|---|---|---|---|---|---|---|---|

| 25 | Ду 32 | 2,0 | 38 | 22 | 18 | 76 | 56 | 0,1 |

| 2,5 | 0,2 | |||||||

| 3,0 | 0,2 | |||||||

| 3,5 | 0,2 | |||||||

| 32 | Ду 38 | 2,0 | 48 | 28 | 23 | 96 | 69 | 0,2 |

| 2,5 | 0,2 | |||||||

| 3,0 | 0,2 | |||||||

| 3,5 | 0,3 | |||||||

| 4,0 | 0,3 | |||||||

| 40 | Ду 45 | 2,5 | 60 | 35 | 25 | 120 | 83 | 0,3 |

| 3,0 | 0,3 | |||||||

| 3,5 | 0,4 | |||||||

| 4,0 | 0,4 | |||||||

| 5,0 | 0,5 | |||||||

| 50 | Ду 57 | 2,5 | 75 | 43 | 80 | 150 | 104 | 0,4 |

| 3,0 | 0,5 | |||||||

| 3,5 | 0,6 | |||||||

| 4,0 | 0,7 | |||||||

| 4,5 | 0,7 | |||||||

| 5,0 | 0,8 | |||||||

| 5,5 | 0,9 | |||||||

| 6,0 | 1,0 | |||||||

| 65 | Ду 76 | 3,0 | 100 | 57 | 41 | 200 | 138 | 0,8 |

| 3,5 | 1,0 | |||||||

| 4,0 | 1,1 | |||||||

| 4,5 | 1,3 | |||||||

| 5,0 | 1,4 | |||||||

| 5,5 | 1,6 | |||||||

| 6,0 | 1,7 | |||||||

| 7,0 | 2,0 | |||||||

| 8,0 | 2,2 | |||||||

| 80 | Ду 89 | 3,0 | 120 | 69 | 50 | 240 | 165 | 1,2 |

| 3,5 | 1,4 | |||||||

| 4,0 | 1,5 | |||||||

| 4,5 | 1,7 | |||||||

| 5,0 | 1,9 | |||||||

| 5,5 | 2,1 | |||||||

| 6,0 | 2,3 | |||||||

| 7,0 | 2,7 | |||||||

| 8,0 | 3,0 | |||||||

| 100 | Ду 102 | 3,5 | 150 | 87 | 62 | 300 | 201 | 2,1 |

| 4,0 | 2,4 | |||||||

| 4,5 | 2,6 | |||||||

| 5,0 | 2,9 | |||||||

| 6,0 | 3,4 | |||||||

| 7,0 | 3,9 | |||||||

| 8,0 | 4,5 | |||||||

| 9,0 | 5,0 | |||||||

| 10,0 | 5,5 | |||||||

| Ду 108 | 3,5 | 204 | 2,2 | |||||

| 4,0 | 2,5 | |||||||

| 4,5 | 2,8 | |||||||

| 5,0/6,0 | 3,1/3,6 | |||||||

| 7,0 | 4,1 | |||||||

| 8,0 | 4,7 | |||||||

| 9,0 | 5,3 | |||||||

| 10,0 | 5,8 | |||||||

| Ду 114 | 3. 5 5 | 207 | 2,2 | |||||

| 4,0 | 2,6 | |||||||

| 4,5 | 2,9 | |||||||

| 5,0 | 3,3 | |||||||

| 6,0 | 3,8 | |||||||

| 7,0 | 4,4 | |||||||

| 8,0 | 5,0 | |||||||

| 9,0 | 5,7 | |||||||

| 10,0 | 6,1 |

Отводы стальные ГОСТ 30753-2001 с техническими требованиями по ГОСТ 17380-2001

Отводы крутоизогнутые бесшовные приварные из углеродистой и низколегированной стали радиусом гиба R=1,0 Ду с углом изгиба 45°, 60°, 90°, предназначены для установки на трубопроводах включая подконтрольные органам Госгортехнадзора.

Диаметры от Ду 325, 530, 630, 720, 820 мм.

Давление до 16Мпа.

Температура от –70°С до +450°С

Материал: сталь 20, 09Г2С, 10Г2, 12х18н10т.

| DN | D | Т | F=R | W | H | С | B | Масса отвода с Ø=90°, кг |

|---|---|---|---|---|---|---|---|---|

| 300 | отводы стальные Ду 325 | 18 | 300 | 173 | 124 | 600 | 463 | 67,0 |

| 20 | 74,0 | |||||||

| 22 | 81,0 | |||||||

| 24 | 89,0 | |||||||

| 26 | 96,0 | |||||||

| 28 | 102,0 | |||||||

| 500 | Ду 530 | 9 | 500 | 289 | 207 | 1000 | 765 | 92,0 |

| 10 | 102,0 | |||||||

| 12 | 122,0 | |||||||

| 14 | 143,0 | |||||||

| 16 | 161,0 | |||||||

| 18 | 184,0 | |||||||

| 20 | 204,0 | |||||||

| 22 | 223,0 | |||||||

| 24 | 243,0 | |||||||

| 26 | 262,0 | |||||||

| 28 | 282,0 | |||||||

| 30 | 300,0 | |||||||

| 32 | 320,0 | |||||||

| 34 | 340,0 | |||||||

| 36 | 365,0 | |||||||

| 600 | Ду 630 | 9 | 600 | 346 | 248 | 1200 | 915 | 131,0 |

| 10 | 146,0 | |||||||

| 12 | 174,0 | |||||||

| 14 | 200,0 | |||||||

| 16 | 230,0 | |||||||

| 18 | 261,0 | |||||||

| 20 | 290,0 | |||||||

| 22 | 319,0 | |||||||

| 24 | 346,0 | |||||||

| 26 | 371,0 | |||||||

| 28 | 400,0 | |||||||

| 30 | 428,0 | |||||||

| 32 | 460,0 | |||||||

| 34 | 489,0 | |||||||

| 36 | 518,0 | |||||||

| 700 | Ду 720 | 9 | 700 | 405 | 283 | 1400 | 1060 | 174,0 |

| 10 | 193,0 | |||||||

| 12 | 230,0 | |||||||

| 14 | 268,0 | |||||||

| 16 | 306,0 | |||||||

| 18 | 343,0 | |||||||

| 20 | 380,0 | |||||||

| 22 | 416,0 | |||||||

| 24 | 453,0 | |||||||

| 26 | 489,0 | |||||||

| 28 | 525,0 | |||||||

| 30 | 561,0 | |||||||

| 32 | 596,0 | |||||||

| 34 | 632,0 | |||||||

| 36 | 667,0 | |||||||

| 800 | Ду 820 | 9 | 800 | 462 | 324 | 1600 | 1220 | 226,0 |

| 10 | 251,0 | |||||||

| 12 | 301,0 | |||||||

| 14 | 350,0 | |||||||

| 16 | 399,0 | |||||||

| 18 | 447,0 | |||||||

| 20 | 496,0 | |||||||

| 22 | 544,0 | |||||||

| 24 | 592,0 | |||||||

| 26 | 640,0 | |||||||

| 28 | 687,0 | |||||||

| 30 | 734,0 | |||||||

| 32 | 781,0 | |||||||

| 34 | 828,0 | |||||||

| 36 | 874,0 |

Примечания:

— Масса приведена для справок.

— Масса отводов с θ = 60° и 6 = 45° соответственно в 1,5 и 2 раза меньше, а отводов с θ = 180° в 2 раза больше указанной.

Примеры условных обозначений:

— отводы с θ = 45″, D = 530 мм, Т= 10,0 мм, из стали марки 20:

Отвод 45-530х10 ГОСТ 30753-2001

— отвода с θ = 90°, D = 530 мм, Т— 10,0 мм из стали марки 09Г2С:

Отвод 90-530х10-09Г2С ГОСТ 30753-2001 то же, для трубопроводов, подконтрольных органам надзора:

Отвод П90-530х10-09Г2С ГОСТ 30753-2001

Отвод 57х6 стальной 90 градусов ГОСТ 17375

- Внешний диаметр по торцам: 57 мм.

- Внутренний диаметр по торцам: 45 мм.

- Температура: от минус 70°С до плюс 450°С

- Номинальное (условное) давление: до 160 кгс/см2 (16 МПа)

- Радиус изгиба: R = 1,5DN

- Тип отвода: крутоизогнутый 3D

- Тип конструкции: бесшовный приварной

- Стандарт: ГОСТ 17375-2001 (ИСО 3419-81)

| DN, мм | D, мм | Т, мм | F, мм | R, мм | B, мм | Масса, кг |

| 50 | 57 | 6 | 75 | 75 | 104 | 1,0 |

В ГОСТ 17375-2201 применяют следующие обозначения:

PN(Pу) — номинальное (условное) давление по ГОСТ 356 и ГОСТ 26349;

DN — условный проход (номинальный размер) по ГОСТ 28338;

D — наружный диаметр торцов отводов;

T — толщина стенки деталей на торцах диаметра D;

F — размер между плоскостью одного торца и центром другого торца отводов;

R — радиус кривизны осевой линии (радиус изгиба) отводов;

B — размер между плоскостью торцов и наиболее удаленной от нее точкой наружной поверхности отводов;

Отвод 57х6 стальной (ст20) 90 градусов крутоизогнутый (к/з) приварной бесшовный ГОСТ 17375-2001 по низкой цене и с бесплатной доставкой по Москве и МО. Доставка по России Деловыми Линиями или любой другой транспортной компанией по желанию заказчика. Данные отводы производятся в России и отвечают высоким стандартам качества московской объединённой энергетической компании (МОЭК) и Мосводоканала.

Доставка по России Деловыми Линиями или любой другой транспортной компанией по желанию заказчика. Данные отводы производятся в России и отвечают высоким стандартам качества московской объединённой энергетической компании (МОЭК) и Мосводоканала.

Чтобы оформить заказ пришлите заявку с контактами и реквизитами на zakaz@gremir.ru или воспользуйтесь формой заказа на сайте. В ответ вышлем счет на оплату и уточним адрес доставки. В случае, если на данный момент товара нет на складе, в комментарии к счету указывается срок комплектации в рабочих днях для каждой отсутствующей позиции.

Отводы стальные

Применение: при строительстве трубопроводов различного назначения, а именно: при поворотах, изгибах, отводах и в случае временного неиспользования трубопровода.

Материалы: Ст. 3, Ст. 20, 09Г2С, 17Г1С, 12Х18Н10Т.

ОТВОДЫ СТАЛЬНЫЕ ЦЕЛЬНОТЯНУТЫЕ

Могут быть изготовлены с различными углами поворота, которые зависят от требований к тому или иному участку трубопровода.

Технические характеристики отводов стальных цельнотянутых оцинкованных

ст. 20 ГОСТ 17375-01

Ду | Масса, кг |

| Ду | Масса, кг |

15 | 0,03 | 57х3-3,5 | 0,50 | |

21,3 | 0,04 | 60,3 | 0,50 | |

26,9 | 0,07 | 76х3-3,5 | 1,00 | |

33,7 | 0,11 | 89х3-3,5 | 1,40 | |

42,4 | 0,19 | 108х3,5-4 | 2,20 | |

48,3 | 0,28 | 114х3,5-5 | 2,20 | |

38х2,5-3 | 0,20 | 133х3,5 | 3,30 | |

45х2,5-3 | 0,30 | 159х3,5 | 6,10 |

Технические характеристики отводов стальных цельнотянутых ст. 20 ГОСТ 30753-01

20 ГОСТ 30753-01

Ду | Масса, кг |

| Ду | Масса, кг |

15 | 0,04 | 108х3,5-8 | 2,20 | |

21,3 | 0,04 | 114х3,5-8 | 2,20 | |

26,9 | 0,07 | 133х10,0 | 3,30 | |

33,7 | 0,11 | 159х4,5-12 | 6,10 | |

38х2,5-3 | 0,20 | 168×8 | 10,0 | |

42,4 | 0,19 | 219х5-12 | 15,00 | |

45х2,5-3. | 0,30 | 273х7-12 | 27,00 | |

48,3 | 0,28 | 325х14 | 39,00 | |

57х3-5.0 | 0,50 | 377х12 | 61,00 | |

60,3 | 0,50 | 426х16 | 78,00 | |

76х3-8,0 | 1,00 | 530х9-12 | 153,00 | |

89х3-6,0 | 1,40 | 630х10-12 | 219,00 |

ОТВОДЫ СТАЛЬНЫЕ СЕКТОРНЫЕ

Могут иметь резьбу и быть оцинкованными.

Технические характеристики отводов стальных секторных

Ду | Толщина стенки, мм. | Марка стали | Угол, о |

325 | 8-16 | Ст.3 Ст.20 09Г2С 17Г1С 12Х18Н10Т | 15° 30° 45° 60° 90° |

426 | |||

530 | |||

630 | |||

720 | |||

820 | |||

1020 | |||

1220 | |||

1420 | |||

1620 |

Отводы ГОСТ 17375-2001 сталь 20

| Продукция Загрузка опроса… |

Главная | Отводы | Отводы ГОСТ 17375-2001 сталь 20 Отводы из стали 20 – наиболее часто покупаемые соединительные детали трубопроводов. Применение отводов ст. 20Несложная конструкция отводов ГОСТ 17375-2001 проверена временем и миллионами часов эксплуатации и обеспечивает минимальное динамическое гидравлическое сопротивление потока. Отводы стальные применяются на трубопроводах всех отраслей промышленности. Универсальность отводов из стали 20 позволяет применять их на большом количестве объектов энергетики, водоснабжения, нефтепереработки и множества других отраслей. Исключение составляет эксплуатация отводов ст. 20 при экстремально низких и высоких температурах. Типоразмеры отводов стальных

Свойства отводов ст. 20, поставляемых «Компанией Энергостандарт», соответствуют всем требованиям государственных стандартов. Необходимые испытания производятся на заводе-изготовителе. К обязательным требованиям относится тщательное соблюдение геометрических размеров, включая предельные отклонения диаметра, стенок, углов, кривизны изгиба отвода, пространственное расположение приварных поверхностей. Конструкция, размеры, DN (Ду) и PN (Ру) стальных отводов из стали 20 соответствует ГОСТ 17375-2001. Определение PN отводов из стали 20Для применения на объектах номинальное давление (PN) должно соответствовать условиям эксплуатации. Максимально допустимое PN для отводов ГОСТ 17375-2001 необходимо определить по формуле, зависящей от свойств материала: PN (Ру) = временное сопротивление разрыву (см. таблицу, 410 МПа для ст. 20) * толщина стенки отвода / (2,3* диаметр отвода). Допустимо применение отвода, если значение, вычисленное по формуле, ниже PN из стандартного ряда на 5%. Сталь 20 для отводов ГОСТ 17375-2001Механические свойства материала отводов (сталь 20) должны соответствовать приведённым в таблице значениям.

Если при производстве отводов технологические операции оканчиваются при температуре ниже 700°C или выше 900°C, они проходят обязательную термообработку для оптимальной структуры металла. Производство отводов 20Все отводы, которые Вы можете купить в «Компании Энергостандарт» произведены ответственными российскими производителями, имеющими необходимые сертификаты и лицензии. Купите отводы ст. 20

«Компания Энергостандарт» дорожит надёжностью трубопроводных объектов своих клиентов. Поэтому мы с ответственностью относимся к выбору производителей и контролю качества любых деталей, включая детали ГОСТ 17375-2001 из стали 20. Мы уважаем время наших клиентов и соблюдаем сроки договоров поставки. Купите отводы в «Компании Энергостандарт»!

ГОСТ 17375-2001 — Конструкция и размеры отводов с радиусом изгиба 1,5 DN.

Цены на отводы крутоизогнутые бесшовные ГОСТ 17375-2001, ст. 20

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Отводы для труб 3D-диаграмма размеров и веса отводов

Отводы для стальных труб — это фитинги, которые используются для изменения направления трубопровода по определенной причине. Производство холодное и горячее отопление. Во время гибки трубы в процессе нагрева процесс нагрева должен быть медленным и равномерным, чтобы обеспечить теплопроводность трубы, мы должны обращать внимание на то, чтобы избежать перегрева и науглероживания.

Производство холодное и горячее отопление. Во время гибки трубы в процессе нагрева процесс нагрева должен быть медленным и равномерным, чтобы обеспечить теплопроводность трубы, мы должны обращать внимание на то, чтобы избежать перегрева и науглероживания.

Гибка, выжимка, прессование, ковка, механическая обработка и многое другое.

Размеры стальных колен для труб

R≥3D (R = 3D, 4D, 5D, 6D, 7D, 8D, 9D, 10D) D означает внешний диаметр.

Что такое угол изгиба?

Обычно 15 °, 30 °, 45 °, 60 °, 90 °, 135 °, 180 ° или по выбору заказчика.

Прямая длина (L) для изгиба

Обычно от 300 до 1500 мм по прямой. Это также на усмотрение заказчика.

Применение стыкового отвода и загиба

Отводы под приварку встык широко используются во многих отраслях промышленности, таких как электроэнергетика, нефть, природный газ, химическая промышленность, судостроение, отопление, производство бумаги, металлургия и т. Д.

Формула веса фитингов для гибких труб

Масса / кг = 0,0433 (D — T) TRθ / 100000 + L

D = Внешний диаметр

T = Толщина в мм

R = радиус изгиба

θ = угол изгиба

L = Вес двухсторонней прямой длины

Трехмерная диаграмма веса изгиба

График веса 3D-изгиба

Размеры изгиба 3D

Стандарт: ASME B16. 9, DL / T515, SY5257

9, DL / T515, SY5257

Размер: от DN 15 до 1200 / от NPS от 1/2 до 48

Толщина: ≤120 мм

Угол: 45 °, 90 °, 180 °

Материал: углеродистая сталь, легированная сталь, нержавеющая сталь, дуплексная сталь.

Размеры 3D-изгиба

Колено из углеродистой стали

ASTM A234 WPB, A106B, A860 WPHY42, 52, 60, 65, 70, A420 WPL 3/6/9

Колено и колено из легированной стали

ASTM A234 WP1, WP5, WP9, WP11, WP12, WP22, WP91

Фитинги для колен из нержавеющей стали

ASTM A403 WP304 / 304L / 304H, WP316 / 316L, WP310, WP317, WP321, WP309, WP347

Дуплексная сталь 5D Отвод

ASTM A815 UNS S31803, S32205, S32550, S32750, S32760

В чем разница между коленом и коленом?

Отводы труб обычно имеют минимальный радиус изгиба 1.5-кратный радиус трубы (R). Если этот радиус изгиба меньше 1,5R, он называется отводом. Например, колено 1,5D мы называем коленом с длинным радиусом (LR), а колено 1D — коленом с коротким радиусом (SR).

Формула и таблица для расчета веса колена под углом 90 градусов

Клиенты всегда просят указать приблизительный вес трубопроводной арматуры, включая колено на 90 градусов, равный тройник, переходник, резьбовую муфту и заглушку. Зачем им это нужно? Потому что они могут выбрать способ доставки в зависимости от веса, например LCL, 20GP, 40GP, Air или Express.Чтобы помочь и решить эту проблему, сегодня мы хотели бы познакомить вас с тем, как получить вес от стыкового локтя.

Что такое колено для стальной трубы?

Отводы для стальных труб играют очень важную роль в трубопроводной системе. Их можно разделить на несколько видов в зависимости от угла и способов соединения.

Локоть 30 градусов, локоть 45 градусов, локоть 60 градусов, локоть 90 градусов и локоть 180 градусов.

Колено под сварку встык, отвод для трубы с резьбой и отвод под сварку внахлест.

Колено с длинным и коротким радиусом.

Какие методы?

- Получите вес 90-градусного колена по диаграмме.

- Рассчитайте вес по формуле.

- Взвесьте их по одному.

Если у вас есть таблица внешнего диаметра и толщины стенки, вы можете легко получить вес в таблице. Но убедитесь, что типы колен 90 градусов четко выражены, есть два типа: LR и SR. Мы хотели бы предоставить вам каждую диаграмму веса.

Диаграмма веса колен под углом 90 градусов

Таблица веса длинных радиальных колен Диаграмма веса коротких радиальных коленДиаметр и толщина трубы

При расчете веса колена по формуле мы должны знать такие размеры, как внешний диаметр, толщину стенки в миллиметрах и большой радиус (1.5D) или короткий радиус (1D).

Диаметр и толщина трубыЧто такое формула веса колена 90 градусов

Формула веса: W = 0,0387 * S * (D — S) * R / 1000, единица измерения — кг / шт. Что означает каждая буква? Давай объясним тебе.

- Вт означает вес.

- S означает толщину в мм.

- D означает внешний диаметр в мм.

- R означает радиус, при котором LR = 1,5D, SR = 1D.

Теперь мы возьмем «Колено 90 градусов LR, бесшовные 6 ″ Sch 40 BW ASTM A234 WPB» в качестве образца.Из приведенной выше диаграммы диаметра и толщины мы знаем, что внешний диаметр составляет 168,3 мм, а толщина — 7,11 мм. Вес будет 0,0387 x 7,11 x (168,3 — 7,11) x 1,5 x 168,3 / 1000 = 11 кг / шт.

17 октября 2019 г.,Американский

Отводы

Колено 90 °

| Размер (в.) | Давление Рейтинг (фунт / кв. дюйм) | Т (дюймы) | Короткий радиус | Длинный радиус 1 | ||||

|---|---|---|---|---|---|---|---|---|

| А (дюймы) | R (дюймы) | Вес (фунты) | В (дюймы) | R (в.  ) ) | Вес (фунты) | |||

| 4 | 250 | 0,52 | 6,5 | 4,5 | 40 | 9 | 7 | 50 |

| 6 | 250 | 0,55 | 8 | 6 | 65 | 11.5 | 9,5 | 80 |

| 8 | 250 | 0,6 | 9 | 7 | 105 | 14 | 12 | 140 |

| 10 | 250 | 0,68 | 11 | 9 | 165 | 16.5 | 14,5 | 215 |

| 12 | 250 | 0,75 | 12 | 10 | 240 | 19 | 17 | 325 |

| 14 | 250 | 0,66 | 14 | 11,5 | 290 | 21. 5 5 | 19 | 385 |

| 16 | 250 | 0,7 | 15 | 12,5 | 370 | 24 | 21,5 | 505 |

| 18 | 250 | 0,75 | 16,5 | 14 | 450 | 26.5 | 24 | 630 |

| 20 | 250 | 0,8 | 18 | 15,5 | 575 | 29 | 26,5 | 810 |

| 24 | 250 | 0,89 | 22 | 18,5 | 900 | 34 | 30.5 | 1240 |

| 30 | 250 | 1,03 | 25 | 21,5 | 1430 | 41,5 | 38 | 2105 |

| 36 | 250 | 1,15 | 28 | 24,5 | 2135 | 49 | 45. 5 5 | 3285 |

| 42 | 250 | 1,28 | 31 | 27,5 | 3055 | 56,5 | 53 | 4865 |

| 48 | 250 | 1,42 | 34 | 30,5 | 4090 | 64 | 60.5 | 6790 |

| 54 | 250 2 | 0,9 | 39 | 34,3 | 3740 | – | – | – |

| 60 | 250 2 | 0,94 | 43 | 36.5 | 4965 | – | – | – |

| 64 | 250 2 | 0,99 | 48 | 38,8 | 6745 | – | – | – |

1. ) Изгибы с большим радиусом не входят в AWWA C110; они имеют межосевое расстояние и радиус в соответствии с ANSI B16.1, класс 125. См. Стандартные размеры. Отводы с большим радиусом доступны только с фланцевыми соединениями.

) Изгибы с большим радиусом не входят в AWWA C110; они имеют межосевое расстояние и радиус в соответствии с ANSI B16.1, класс 125. См. Стандартные размеры. Отводы с большим радиусом доступны только с фланцевыми соединениями.

2.) АМЕРИКАНСКИЕ стандартные фитинги 54–64 дюйма рассчитаны на давление всего 150 фунтов на кв. Дюйм в AWWA C153.

Переходные колена 90 °

| Размер (в.) | Давление Рейтинг (фунт / кв. дюйм) | Т (дюймы) | Т 1 (дюймы) | Короткий радиус 3 | Длинный радиус | ||||

|---|---|---|---|---|---|---|---|---|---|

| А (дюймы) | R (дюймы) | Вес (фунты) | А (в.  ) ) | R (дюймы) | Вес (фунты) | ||||

| 6 × 4 | 250 | 0,55 | 0,52 | 8 | 6 | 55 | 11,5 | 9,5 | 70 |

| 8 × 4 | 250 | 0.6 | 0,52 | 9 | 7 | 75 | 14 | 12 | 100 |

| 8 × 6 | 250 | 0,6 | 0,55 | 9 | 7 | 95 | 14 | 12 | 115 |

| 10 × 4 | 250 | 0.68 | 0,52 | 11 | 9 | 130 | 16,5 | 14,5 | 195 |

| 10 × 6 | 250 | 0,68 | 0,55 | 11 | 9 | 130 | 16,5 | 14,5 | 180 |

| 10 × 8 | 250 | 0. 68 68 | 0,6 | 11 | 9 | 155 | 16,5 | 14,5 | 215 |

| 12 × 4 | 250 | 0,75 | 0,52 | 12 | 10 | 140 | 16,5 | 14,5 | 215 |

| 12 × 6 | 250 | 0.75 | 0,55 | 12 | 10 | 160 | 19 | 17 | 235 |

| 12 × 8 | 250 | 0,75 | 0,6 | 12 | 10 | 190 | 19 | 17 | 285 |

| 12 × 10 | 250 | 0.75 | 0,68 | 12 | 10 | 200 | 19 | 17 | 325 |

| 14 × 6 | 250 | 0,66 | 0,55 | 14 | 11,5 | 190 | 21,5 | 19 | – |

| 14 × 8 | 250 | 0. 66 66 | 0,6 | 14 | 11,5 | 215 | 21,5 | 19 | 285 |

| 14 × 10 | 250 | 0,66 | 0,68 | 14 | 11,5 | 240 | 21,5 | 19 | 325 |

| 14 × 12 | 250 | 0.66 | 0,75 | 14 | 11,5 | 280 | 21,5 | 19 | 370 |

| 16 × 6 | 250 | 0,7 | 0,55 | 15 | 12,5 | 220 | 24 | 21,5 | – |

| 16 × 8 | 250 | 0.7 | 0,6 | 15 | 12,5 | 255 | 24 | 21,5 | – |

| 16 × 10 | 250 | 0,7 | 0,68 | 15 | 12,5 | 285 | 24 | 21,5 | 395 |

| 16 × 12 | 250 | 0. 7 7 | 0,75 | 15 | 12,5 | 325 | 24 | 21,5 | 445 |

| 16 × 14 | 250 | 0,7 | 0,66 | 15 | 12,5 | 335 | 24 | 21,5 | 460 |

| 18 × 6 | 250 | 0.75 | 0,55 | 16,5 | 14 | 260 | 26,5 | 24 | – |

| 18 × 8 | 250 | 0,75 | 0,6 | 16,5 | 14 | 330 | 26,5 | 24 | – |

| 18 × 10 | 250 | 0.75 | 0,68 | 16,5 | 14 | 330 | 26,5 | 24 | 465 |

| 18 × 12 | 250 | 0,75 | 0,75 | 16,5 | 14 | 375 | 26,5 | 24 | – |

| 18 × 14 | 250 | 0. 75 75 | 0,66 | 16,5 | 14 | 385 | 26,5 | 24 | 535 |

| 18 × 16 | 250 | 0,75 | 0,7 | 16,5 | 14 | 420 | 26,5 | 24 | 585 |

| 20 × 6 | 250 | 0.8 | 0,55 | 18 | 15,5 | 320 | 29 | 26,5 | – |

| 20 × 8 | 250 | 0,8 | 0,60 | 18 | 15,5 | 345 | 29 | 26,5 | – |

| 20 × 10 | 250 | 0.8 | 0,68 | 18 | 15,5 | 445 | 29 | 26,5 | – |

| 20 × 12 | 250 | 0,8 | 0,75 | 18 | 15,5 | 415 | 29 | 26,5 | 630 |

| 20 × 14 | 250 | 0. 8 8 | 0,66 | 18 | 15,5 | 455 | 29 | 26,5 | – |

| 20 × 16 | 250 | 0,8 | 0,7 | 18 | 15,5 | 495 | 29 | 26,5 | 695 |

| 20 × 18 | 250 | 0.8 | 0,75 | 18 | 15,5 | 525 | 29 | 26,5 | 717 |

| 24 × 6 | 250 | 0,89 | 0,55 | 22 | 18,5 | 480 | 34 | 30,5 | – |

| 24 × 8 | 250 | 0.89 | 0,60 | 22 | 18,5 | 505 | 34 | 30,5 | – |

| 24 × 10 | 250 | 0,89 | 0,68 | 22 | 18,5 | 545 | 34 | 30,5 | – |

| 24 × 12 | 250 | 0. 89 89 | 0,75 | 22 | 18,5 | 575 | 34 | 30,5 | 855 |

| 24 × 14 | 250 | 0,89 | 0,66 | 22 | 18,5 | 635 | 34 | 30,5 | 875 |

| 24 × 16 | 250 | 0.89 | 0,7 | 22 | 18,5 | 685 | 34 | 30,5 | 940 |

| 24 × 18 | 250 | 0,89 | 0,75 | 22 | 18,5 | 675 | 34 | 30,5 | – |

| 24 × 20 | 250 | 0.89 | 0,8 | 22 | 18,5 | 740 | 34 | 30,5 | 1080 |

| 30 × 12 4 | 250 | 1,03 | 0,75 | 25 | 21,5 | 840 | 41,5 | 38 | – |

| 30 × 14 4 | 250 | 1. 03 03 | 0,66 | 25 | 21,5 | 1090 | 41,5 | 38 | – |

| 30 × 16 4 | 250 | 1,03 | 0,7 | 25 | 21,5 | 900 | 41,5 | 38 | 1400 |

| 30 × 18 4 | 250 | 1.03 | 0,75 | 25 | 21,5 | 980 | 41,5 | 38 | – |

| 30 × 20 4 | 250 | 1,03 | 0,8 | 25 | 21,5 | 1070 | 41,5 | 38 | 1575 |

| 30 × 24 4 | 250 | 1. 03 03 | 0,89 | 25 | 21,5 | 1205 | 41,5 | 38 | – |

| 36 × 12 4 | 250 | 1,15 | 0,75 | 28 | 24,5 | 1195 | 49 | 45.5 | – |

| 36 × 14 4 | 250 | 1,15 | 0,66 | 28 | 24,5 | 1215 | 49 | 45,5 | – |

| 36 × 16 4 | 250 | 1.15 | 0,70 | 28 | 24,5 | 1255 | 49 | 45,5 | – |

| 36 × 18 4 | 250 | 1,15 | 0,75 | 28 | 24,5 | 1295 | 49 | 45. 5 5 | – |

| 36 × 20 4 | 250 | 1,15 | 0,8 | 28 | 24,5 | 1360 | 49 | 45,5 | – |

| 36 × 24 4 | 250 | 1.15 | 0,89 | 28 | 24,5 | 1520 | 49 | 45,5 | – |

| 36 × 30 4 | 250 | 1,15 | 1,03 | 28 | 24,5 | 1785 | 49 | 45.5 | – |

| 42 × 12 4 | 250 | 1,28 | 0,75 | 31 | 27,5 | 1655 | 56,5 | 53 | – |

| 42 × 14 4 | 250 | 1. 28 28 | 0,66 | 31 | 27,5 | 1675 | 56,5 | 53 | – |

| 42 × 16 4 | 250 | 1,28 | 0,70 | 31 | 27,5 | 1715 | 56,5 | 53 | – |

| 42 × 18 4 | 250 | 1.28 | 0,75 | 31 | 27,5 | 1755 | 56,5 | 53 | – |

| 42 × 20 4 | 250 | 1,28 | 0,8 | 31 | 27,5 | 1895 | 56,5 | 53 | – |

| 42 × 24 4 | 250 | 1. 28 28 | 0,89 | 31 | 27,5 | 1980 | 56,5 | 53 | – |

| 42 × 30 4 | 250 | 1,28 | 1,03 | 31 | 27,5 | 2345 | 56,5 | 53 | 3673 |

| 42 × 36 4 | 250 | 1.28 | 1,15 | 31 | 27,5 | 3390 | 56,5 | 53 | 4270 |

| 48 × 12 4 | 250 | 1,42 | 0,75 | 34 | 30,5 | 2175 | 64 | 60.5 | – |

| 48 × 14 4 | 250 | 1,42 | 0,66 | 34 | 30,5 | 2195 | 64 | 60,5 | – |

| 48 × 16 4 | 250 | 1. 42 42 | 0,7 | 34 | 30,5 | 2235 | 64 | 60,5 | – |

| 48 × 18 4 | 250 | 1,42 | 0,75 | 34 | 30,5 | 2275 | 64 | 60.5 | – |

| 48 × 20 4 | 250 | 1,42 | 0,80 | 34 | 30,5 | 2340 | 64 | 60,5 | – |

| 48 × 24 4 | 250 | 1.42 | 0,89 | 34 | 30,5 | 3240 | 64 | 60,5 | – |

| 48 × 30 4 | 250 | 1,42 | 1,03 | 34 | 30,5 | 3600 | 64 | 60. 5 5 | – |

| 48 × 36 4 | 250 | 1,42 | 1,15 | 34 | 30,5 | 3255 | 64 | 60,5 | 5331 |

| 48 × 42 4 | 250 | 1.42 | 1,28 | 34 | 30,5 | 4685 | 64 | 60,5 | – |

3.) Уменьшающие отводы с коротким радиусом имеют межцентровое расстояние и размеры радиуса в соответствии с AWWA C110 (аналогично ANSI B16.1, класс 125) на основе стандартного отвода на 90 ° большего отверстия.

4.) Редукционные отводы 30 «-48» могут быть снабжены любой комбинацией фланцевых, механических соединений, соединений Fastite или Flex-Ring.

Колено 45 °

| Размер (дюймы) | Давление Рейтинг (фунт / кв. дюйм) | Т (в.) | С (дюймы) | R (дюймы) | Вес (фунты) |

|---|---|---|---|---|---|

| 4 | 250 | 0,52 | 4 | 4,81 | 35 |

| 6 | 250 | 0,55 | 5 | 7.25 | 55 |

| 8 | 250 | 0,6 | 5,5 | 8,44 | 85 |

| 10 | 250 | 0,68 | 6,5 | 10,88 | 130 |

| 12 | 250 | 0,75 | 7. 5 5 | 13,25 | 200 |

| 14 | 250 | 0,66 | 7,5 | 12,06 | 220 |

| 16 | 250 | 0,7 | 8 | 13,25 | 280 |

| 18 | 250 | 0.75 | 8,5 | 14,5 | 330 |

| 20 | 250 | 0,8 | 9,5 | 16,88 | 425 |

| 24 | 250 | 0,89 | 11 | 18,12 | 630 |

| 30 | 250 | 1.03 | 15 | 27,75 | 1120 |

| 36 | 250 | 1,15 | 18 | 35 | 1755 |

| 42 | 250 | 1,28 | 21 | 42,25 | 2600 |

| 48 | 250 | 1. 42 42 | 24 | 49,5 | 3575 |

| 54 | 250 5 | 0,9 | 20,5 | 42,32 | 2735 |

| 60 | 250 5 | 0,94 | 23,5 | 44.08 | 3790 |

| 64 | 250 5 | 0,99 | 25 | 45,85 | 5105 |

5.) АМЕРИКАНСКИЙ стандарт. Фитинги 54 «-64» рассчитаны только на 150 фунтов на кв. Дюйм в AWWA C153.

22 Колено 1/2 °

| Размер (в.  ) ) | Давление Рейтинг (фунт / кв. дюйм) | Т (дюймы) | С (дюймы) | R (дюймы) | Вес (фунты) |

|---|---|---|---|---|---|

| 4 | 250 | 0,52 | 4 | 10,06 | 35 |

| 6 | 250 | 0.55 | 5 | 15,06 | 55 |

| 8 | 250 | 0,6 | 5,5 | 17,62 | 90 |

| 10 | 250 | 0,68 | 6,5 | 22,62 | 130 |

| 12 | 250 | 0.75 | 7,5 | 27,62 | 200 |

| 14 | 250 | 0,66 | 7,5 | 25,12 | 225 |

| 16 | 250 | 0,7 | 8 | 27,62 | 285 |

| 18 | 250 | 0. 75 75 | 8,5 | 30,19 | 335 |

| 20 | 250 | 0,8 | 9,5 | 35,19 | 435 |

| 24 | 250 | 0,89 | 11 | 37,69 | 640 |

| 30 | 250 | 1.03 | 15 | 57,81 | 1140 |

| 36 | 250 | 1,15 | 18 | 72,88 | 1790 |

| 42 | 250 | 1,28 | 21 | 88 | 2665 |

| 48 | 250 | 1.42 | 24 | 103,06 | 3665 |

| 54 | 250 | 0,9 | 14 | 37,65 | 2260 |

| 60 | 250 | 0,94 | 14 | 38,36 | 2985 |

| 64 | 250 | 0. 99 99 | 13,5 | 39,06 | 3995 |

11 Колено 1/4 °

| Размер (дюймы) | Давление Рейтинг (фунт / кв. дюйм) | Т (дюймы) | С (в.) | R (дюймы) | Вес (фунты) |

|---|---|---|---|---|---|

| 4 | 250 | 0,52 | 4 | 20,31 | 35 |

| 6 | 250 | 0,55 | 5 | 30,5 | 55 |

| 8 | 250 | 0.6 | 5,5 | 35,5 | 90 |

| 10 | 250 | 0,68 | 6,5 | 45,69 | 135 |

| 12 | 250 | 0,75 | 7,5 | 55,81 | 200 |

| 14 | 250 | 0. 66 66 | 7,5 | 50,75 | 225 |

| 16 | 250 | 0,7 | 8 | 55,81 | 285 |

| 18 | 250 | 0,75 | 8,5 | 60,94 | 335 |

| 20 | 250 | 0.8 | 9,5 | 71,06 | 435 |

| 24 | 250 | 0,89 | 11 | 76,12 | 645 |

| 30 | 250 | 1,03 | 15 | 116,75 | 1145 |

| 36 | 250 | 1.15 | 18 | 147,25 | 1800 |

| 42 | 250 | 1,28 | 21 | 177,69 | 2680 |

| 48 | 250 | 1,42 | 24 | 208,12 | 3690 |

| 54 | 250 6 | 0. 9 9 | 12 | 38,07 | 2100 |

| 60 | 250 6 | 0,94 | 10,5 | 40,61 | 2665 |

| 64 | 250 6 | 0,99 | 9,5 | 38.07 | 3585 |

6.) АМЕРИКАНСКИЙ стандарт. Фитинги 54 «-64» рассчитаны только на 150 фунтов на кв. Дюйм в AWWA C153.

Основы тяжелого изгиба

Рис. 1. Зерна листа идут параллельно направлению прокатки.

В то время как толщина листового металла составляет от 0,005 до 0,249 дюйма, толщина алюминиевых и стальных листов начинается с 0.250 дюймов и доходят до 13 дюймов или даже больше. Аналогичным образом, листовая сталь различается по прочности от мягких разновидностей до некоторых очень высокопрочных материалов, таких как Hardox ® . Когда дело доходит до очень толстого или высокопрочного материала, традиционные правила определения минимума

Радиусы изгиба, минимальные радиусы вершины пуансона, отверстия в матрице, расчеты изгибающих усилий и требования к инструментам могут больше не применяться — по крайней мере, не так, как при работе с более тонкими калибрами.

Аналогичным образом, листовая сталь различается по прочности от мягких разновидностей до некоторых очень высокопрочных материалов, таких как Hardox ® . Когда дело доходит до очень толстого или высокопрочного материала, традиционные правила определения минимума

Радиусы изгиба, минимальные радиусы вершины пуансона, отверстия в матрице, расчеты изгибающих усилий и требования к инструментам могут больше не применяться — по крайней мере, не так, как при работе с более тонкими калибрами.

Поскольку заготовка может быть очень толстой и прочной, вам необходимо понимать переменные и научиться с ними работать.Во-первых, рассмотрите химический состав материала, его поверхность и состояние кромки, а также его толщину и определите, происходит ли изгиб по направлению волокон материала или поперек него.

Любое формование, независимо от масштаба, связано с некоторой пластической деформацией. Расширение материала происходит на внешней поверхности изгиба, сжатие — на внутренней, и вам нужно знать, как обращаться с обоими способами. Пределы пластичности материала будут определяющим фактором для минимального радиуса изгиба.

Пределы пластичности материала будут определяющим фактором для минимального радиуса изгиба.

Деформации, связанные с пластической деформацией при холодной штамповке, могут вызвать деформационное упрочнение материала. Это может изменить механические свойства материала в области изгиба, где происходит пластическая деформация. На этом этапе необходимо учитывать пластичность и сопротивление разрушению.

Независимо от материала, его толщины или толщины, мягкая сталь и мягкий алюминий намного более пластичны, чем высокопрочные материалы, и, следовательно, их можно сгибать до более острого радиуса.Вот почему при гибке толстых или высокопрочных металлов необходимо соблюдать минимальный внутренний радиус изгиба. Это минимизирует эффекты деформационного упрочнения и растрескивания при изгибе.

В технических паспортах поставщика материалов обычно указывается, в какой степени плита может быть сформирована без сбоев, и рекомендуются минимальные радиусы изгиба в зависимости от типа и свойств материала. Обычно сталь с низким содержанием углерода или мягкий алюминий необходимы для хорошей деформируемости и малого внутреннего радиуса; но по мере того, как уровень углерода в стали или твердость алюминия увеличивается, его

пластичность и формуемость ограничены, что увеличивает минимальный радиус изготовления.

Обычно сталь с низким содержанием углерода или мягкий алюминий необходимы для хорошей деформируемости и малого внутреннего радиуса; но по мере того, как уровень углерода в стали или твердость алюминия увеличивается, его

пластичность и формуемость ограничены, что увеличивает минимальный радиус изготовления.

Важность зернового направления

При работе с пластиной обращайте особое внимание на то, формируете ли вы в (продольном) или поперечном (поперечном) направлении волокон (см. Рисунок 1 ). Направление волокон листа зависит от процесса прокатки на стане, который растягивает металлургическую структуру и включения материала. Зерна идут параллельно направлению прокатки.

Формовка с зерном требует меньшего усилия изгиба, поскольку пластичность материала легко растягивается.Но это растяжение вызывает расширение зерен, что проявляется в виде растрескивания на внешнем радиусе изгиба. Чтобы предотвратить или хотя бы уменьшить это растрескивание при изгибе в продольном направлении по отношению к направлению волокон, вам может потребоваться использовать больший радиус изгиба. При гибке поперек направления волокон

уменьшенная пластичность увеличит требуемую формовочную мощность, но будет способна выдержать гораздо более узкий внутренний радиус изгиба без разрушения внешней поверхности изгиба.

При гибке поперек направления волокон

уменьшенная пластичность увеличит требуемую формовочную мощность, но будет способна выдержать гораздо более узкий внутренний радиус изгиба без разрушения внешней поверхности изгиба.

Локальное напряжение

Локальное напряжение может повлиять на результаты штамповки, что ограничивает возможный внутренний радиус изгиба.Термические процессы, такие как газовая и лазерная резка, приводят к упрочнению кромок и повышению концентрации напряжений. Возможно, вам придется удалить зазубрины и острые углы на срезанных краях. Обработка срезанных краев и поверхностей может помочь уменьшить или удалить микротрещины в критических областях.

При формировании толстого листа с малым радиусом изгиба вам может потребоваться предварительный нагрев материала от 200 до 300 градусов по Фаренгейту перед изгибанием, особенно если вы пытаетесь изгибать толщину 0,75 дюйма или больше. Для достижения наилучшего результата обязательно равномерно нагрейте материал.

Рис. 2: В инструменте справа пространство матрицы освобождено. Это позволяет пуансону проходить глубоко в пространство матрицы и для компенсации упругого возврата использовать угол наклона матрицы 78 или 73 градуса.

Пружинная

Все стали, алюминий и даже пластмассы демонстрируют упругость при снятии с них изгибающих сил. Возврат — это снятие упругой деформации и напрямую связано с пределом текучести материала.По этой причине для достижения требуемого угла необходим больший угол изгиба, особенно для сталей с высоким пределом текучести и большинства алюминиевых сплавов.

Определенная деталь из листового металла может иметь, скажем, 2 градуса упругого возврата, поэтому вам понадобится пуансон с минимальным входящим углом, который как минимум на 2 градуса меньше, чем входящий угол матрицы, чтобы обеспечить необходимый угловой зазор. Но с увеличением радиуса будет происходить пружинение, и величина упругого возврата может быть значительной, когда радиус велик по отношению к толщине листа или пластины.

Правильная ширина и угол матрицы могут помочь компенсировать эту чрезмерную упругость. Сюда входят штампы со снятым монтажом (см. , рис. 2, ), с углами наклона 78 или 73 градуса. Канальные матрицы имеют углы, которые являются перпендикулярными, прямыми вверх и вниз. Оба обеспечивают необходимое проникновение инструмента без столкновения между поверхностями матрицы, пуансоном и материалом.

Сталь для горячего формования

Горячее формование происходит, когда температура листа составляет от 1600 до 1700 градусов по Фаренгейту.Это уменьшает или даже устраняет деформационное упрочнение, радиальное растрескивание и искажение зернистой структуры. Высокая температура вызывает рекристаллизацию пластины, фактически изменяя ее молекулярную структуру.

Пластина может нуждаться в повторной обработке, чтобы вернуть ее в исходное состояние. Тем не менее, по сравнению с холодной штамповкой, горячая штамповка обеспечивает гораздо большую формуемость и снижает требования к тоннажу, что делает ее привлекательной альтернативой, когда производительность пресса является проблемой.Листогибочный пресс может быть не холодным, но горячим.

Как и все остальное, горячее формование имеет свои ограничения. Высокая температура, необходимая для горячей штамповки, может вызвать окисление. Это также может вызвать обезуглероживание поверхности — изменение или потерю содержания углерода в стали. Большинство считает обезуглероживание дефектом, поскольку потеря углерода делает сталь менее стабильной, что, в свою очередь, может вызвать множество проблем с изделиями, изготовленными из этой стали. Ты можешь выполнить испытания материала, чтобы подтвердить уровень потери углерода и приемлемость измененного материала.

Алюминий горячего формования

Если вы сгибаете что-нибудь более твердое, чем алюминий 5054, вам необходимо отжечь его, нагревая по линии сгиба. Если вы этого не сделаете, такой твердый алюминий будет трескаться и ломаться во время формования.

Алюминий плавится при температуре от 865 до 1240 градусов по Фаренгейту, поэтому его, очевидно, нельзя нагреть так сильно, как сталь. В некотором смысле алюминий нагревается, изгибается и перекристаллизовывается так же, как сталь, а в других случаях он реагирует совсем иначе. При нагревании алюминий имеет тенденцию к большей упругости.Вы можете добиться желаемого угла изгиба и радиуса, но как только он остынет, он немного вернется назад.

При нагревании сталь сначала становится ковкой, а затем плавится. Когда алюминий нагревается, он сначала становится пластичным, затем становится хрупким, а затем плавится. Если нагреть алюминий слишком близко к температуре плавления, а затем попытаться согнуть, заготовка может треснуть или сломаться.

Еще одна сложность при горячей штамповке алюминия заключается в том, что при нагревании металл не меняет цвет так же, как сталь.Вы можете отжечь алюминий с помощью ацетиленовой горелки с нейтральным пламенем. Проведите вперед и назад, пока не увидите золотистый цвет. Вы также можете увидеть черную пленку или форму сажи, но вы можете легко стереть ее позже. В зависимости от толщины пластины на это может потребоваться всего несколько сметает пламя, так что будьте осторожны, чтобы оно не стало слишком горячим. Если вы это сделаете, вы можете сделать его хрупким или даже расплавить.

Рис. 3. Продольный изгиб или изгиб с зернистостью материала увеличивает требуемый минимальный внутренний радиус изгиба.

Минимальный радиус внутреннего изгиба

Для стали, алюминия и нержавеющей стали вы найдете множество значений минимального отношения радиуса изгиба к толщине, и вам нужно будет изучить эти значения в данных, предоставленных вашим поставщиком материалов. Однако, исследуя эти значения, имейте в виду, что изгиб поперечный (поперек волокон) или продольный (вдоль волокон) будет влиять на минимальный требуемый радиус изгиба. Продольный изгиб требует большего радиуса, чем указано для поперечного изгиба (см. Рисунок 3 ).

По мере увеличения толщины увеличивается и минимальный радиус. Для 6061 толщиной 0,25 дюйма в состоянии «O» поставщик материала может указать отношение внутреннего радиуса к толщине пластины 1: 1. У алюминия толщиной 0,375 дюйма минимальный радиус в 1,5 раза больше толщины; для толщины 0,5 дюйма это в 2 раза больше.

Минимальный радиус также увеличивается с более твердым материалом. Для 6061 толщиной 0,25 дюйма в состоянии «T4» поставщик материала может указать минимальный радиус, равный 3-кратной толщине; 0.Лист толщиной 375 дюймов может иметь минимальный радиус в 3,5 раза больше толщины; для пластины толщиной 0,5 дюйма она может быть в 4 раза больше.

Тенденция очевидна: чем тверже и толще лист, тем больше минимальный радиус изгиба. Для алюминия 7050 толщиной 0,5 дюйма минимальный радиус изгиба может быть указан в 9,5 раз больше толщины материала.

Опять же, минимальный внутренний радиус изгиба даже больше при гибке с волокном. Для стали толщиной от 0,5 до 0,8 дюйма марки 350 и 400 могут иметь минимальный радиус изгиба 2.При поперечном изгибе в 5 раз больше толщины материала, тогда как при продольном изгибе может потребоваться минимальный радиус изгиба, который в 3,75 раза больше толщины материала. И толщиной от 0,8 до 2 дюймов вам, вероятно, потребуется горячая форма.

Простое практическое правило

Существует эмпирическое правило для определения минимального радиуса изгиба стали, и это обычно работает и для алюминия: разделите 50 на процент уменьшения прочности материала, как указано вашим поставщиком. Это значение будет зависеть от класса.

Если сталь имеет значение уменьшения прочности на растяжение 10 процентов, разделите 50 на это значение: 50/10 = 5. Затем вычтите 1 из этого ответа: 5 — 1 = 4. Теперь умножьте этот ответ на толщину листа. Если толщина материала 0,5 дюйма: 4 × 0,5 = 2. Таким образом, в этом случае минимальный внутренний радиус изгиба в 2 раза больше толщины материала.

Обратите внимание, что это всего лишь практическое правило. Для определения истинного минимального радиуса изгиба стального или алюминиевого листа требуется небольшое исследование. Сюда должны входить данные от вашего поставщика материала, независимо от того, гнете ли вы по волокну или напротив него, а также информацию, относящуюся к области применения.Тем не менее, ответы есть, и мы ждем, когда вы их найдете.

Калькулятор трубок — Rogue Fabrication

6063-T52 AL: это алюминий (AL). 6063 — обозначение сплава, а 6000 — серия алюминиевых сплавов, содержащих кремний и магний, для целей термообработки. T означает термическую обработку, которая предназначена для улучшения его физических свойств. 52 — это тип термической обработки, в данном случае снятие напряжения сжатия после термообработки на твердый раствор. Этот малопрочный алюминий очень хорошо гнется.

6061-T6 AL: это алюминий (AL). 6061 — обозначение сплава, а 6000 — серия алюминиевых сплавов, содержащих кремний и магний, для целей термообработки. T означает термическую обработку, которая предназначена для улучшения его физических свойств. 6 — это тип термической обработки, в данном случае термообработка раствора, а затем искусственное старение. Этот распространенный алюминий средней прочности можно сваривать и гнуть, хотя и не так легко, как 6063.

7075-T6 AL: это алюминий (AL).7075 — это обозначение сплава, а 7000 — серия для алюминиевых сплавов, содержащих цинк и небольшое количество магния (как для прочности). T означает термическую обработку, которая предназначена для улучшения его физических свойств. 6 — это тип термической обработки, в данном случае термообработка раствора, а затем искусственное старение. Это один из самых прочных алюминиевых сплавов, который плохо сваривается и очень трудно гнуть.

Труба ASTM A53: см. Наше обсуждение на технической странице по гибочным трубам — «Труба против трубы».Эта сталь средней / низкой прочности производится в соответствии с требованиями, установленными Американским обществом испытаний и материалов (ASTM), документ A53. Материал — стальной сплав, с широким диапазоном вариантов состава. Материал может включать несколько легирующих элементов (например, до 0,4% хрома и 0,15% молибдена, но всего 0,0% обоих). Легко гнется и сваривается.

HREW 1015: Горячекатаная электросварная труба, легированная сталь 1015. Эта труба формируется посредством роликов из плоских полос в круглые трубы и сваривается в цельную деталь.Снаружи гладкая, а внутри может быть небольшой отблеск. Виден шов, обычно это сине-серая полоса. Стали серии 1000 известны как простые углеродистые стали, и максимальное содержание марганца ограничено 1%. Последние две цифры — номинальное содержание углерода в сотых долях процента. 1015 содержит 0,15% углерода и 0,45% марганца. Он хорошо сваривается и легко формуется / гнется.

DOM 1020: Эта труба формируется посредством роликов из плоских полос в круглые трубы и сваривается в цельную деталь, а затем протягивается через оправку (DOM) для сжатия материала и доводки его до точного размера и геометрии.Внутри и снаружи гладкие, швов не видно. Сплав тот же, что и 1015 выше, но с 0,20% углерода по весу, что способствует более высокой общей прочности при немного более низкой пластичности.

4130 N: Эта сталь относится к классу цементируемых стальных сплавов. Этот металл, обычно известный как «ChroMo» или «ChroMoly», для прочности легирован хромом и молибденом. Как и в сталях выше, последние две цифры обозначают содержание углерода, номинальное 0,3%. 4130 славится своим высоким пределом прочности и ударной вязкостью, а также приемлемо сгибается и сваривается.TIG является предпочтительным процессом сварки для этого сплава. После сварки его необходимо подвергнуть термообработке, чтобы вернуть характеристики, указанные здесь. Его также можно подвергать термообработке и отпуску / закалке для увеличения предела текучести более 100 Ksi (1).

SS 316: Эта нержавеющая сталь с высокой коррозионной стойкостью была помещена на эту страницу для сравнения. Соотношение цена / прочность не очень хорошее. Обычно его делают в виде круглой трубы.

Ti 3AL-2.5V CWSR: это холоднодеформированный титан со снятым напряжением (CWSR Ti).Он содержит 3,0% алюминия и 2,5% ванадия по весу. Этот титан представляет собой альфа-бета сплав, принадлежащий к классу сплавов, которые нелегко сваривать, поскольку они уже прошли обработку для повышения твердости. TIG практически необходим для сварки этого материала. Его очень сложно обрабатывать, и его использование в формованных гибах ограничено. Выпускается в виде круглой трубы.

HREW может изготавливаться из МНОГИХ различных сталей и обычно имеет предел текучести до 40 000 фунтов на квадратный дюйм. Уточняйте у поставщика трубок точные значения.

Эта информация носит справочный характер. Если вы не хотите, чтобы вас ранили или убили, оставайтесь дома и не управляйте никакими транспортными средствами. Никакой каркас безопасности не спасет вашу жизнь в любых ситуациях. Этот калькулятор предназначен для помощи в процессе проектирования, который должен выполняться обученным профессионалом. Любая информация, предоставленная Rogue Fabrication, LLC, не является приемлемой заменой профессионального анализа или обещания или сертификации характеристик любого материала или конструкции.Используя эту форму, вы освобождаете Rogue Fabrication, LLC от любой ответственности за ущерб людям и имуществу в результате использования и / или неправильного использования любой предоставленной или полученной информации.

Источники

(1): Справочник по машинному оборудованию, промышленная пресса. 28-е издание, 2008 г.

(2): Matweb, www.matweb.com. Дата обращения 08.11.2012.

(3): Online Metals, www.onlinemetals.com. Дата обращения 08.11.2012.

(4): Металлургический склад

(5): Team Tube, LLC.Портланд, штат Орегон. Данные поставщика, дата 24.11.2012.

(6): Titanium Joe, www.titaniumjoe.com. Дата обращения 08.11.2012.

(7): ASTM A53 1999, полный текст, ASTM.

Фактор стоимости основан на 1,75 x 120 на фут, за исключением Ti, равного 1,625 x 070, нержавеющей стали 316, равного 1,5 x 120, и 6063, равного 2,00 x 125.

Промышленная стыковая сварка с изгибом на 180 градусов на продажу онлайн

К преимуществам Buttweld можно отнести- Приваривание фитинга к трубе означает постоянную герметичность.

- Сплошная металлическая конструкция, образованная между трубой и фитингом, увеличивает прочность системы

- Более гладкая внутренняя поверхность и постепенное изменение направления уменьшают потери давления и турбулентность и сводят к минимуму воздействие коррозии и истирания

- Сварная система занимает минимум места.

| ПРИСОЕДИНЕНИЕ, ASTM A234M — ДЛИННЫЙ РАДИУС ИЗГИБА НА 180 ГРАДУСОВ | |||||||

| Артикул | ИМПЕРСКИЙ РАЗМЕР | A (мм) | B (мм) | C (мм) | D (мм) | ТОЛЩИНА СТЕНЫ (мм) | ВЕС (кг) |

| PFBW-180B020 | 3/4 | 26.7 | 20,9 | 28,4 | 76,2 | 2,6 | 0,16 |

| PFBW-180B025 | 1 | 33,4 | 26,6 | 38,1 | 76,2 | 3,4 | 0,30 |

| PFBW-180B032 | 1 1/4 | 42,2 | 35,0 | 47,8 | 95,6 | 3,6 | 0,32 |

| PFBW-180B040 | 1 1/2 | 48.3 | 40,9 | 57,2 | 114,4 | 3,7 | 0,80 |

| PFBW-180B050 | 2 | 60,3 | 52,5 | 76,2 | 152,4 | 3,9 | 1,40 |

| PFBW-180B065 | 2 1/2 | 73,0 | 62,6 | 95,2 | 190,4 | 5,2 | 2,60 |

| PFBW-180B075 | 3 | 88.9 | 77,9 | 114,3 | 228,6 | 5,5 | 4,0 |

| PFBW-180B100 | 4 | 114,3 | 102,3 | 152,4 | 304,8 | 6,1 | 7,6 |

(PFBW-180B)

| Артикул | PFBW-180B |

| Марка | ТОРНАДО |

Будьте первым, кто рассмотрит этот продукт!

Помогите другим пользователям Thornado делать покупки с умом, написав обзоры приобретенных вами продуктов.

Напишите отзыв о продукте

Расчетное усилие для изгиба стержня? — Техническое обсуждение

Расчеты показывают, что мне потребуется около тонны (2000 фунтов силы), чтобы сделать изгиб, но внешний край должен удлиняться даже после разрушения — в общем, этот изгиб не может быть выполнен так, как указано.

Конечно, приведенные уравнения предназначены для небольших прогибов, и это хорошо для пластической деформации, поэтому результаты хороши лишь на порядок величины: 200 фунтов-силы недостаточно, 20000 — слишком много, требуемая сила находится между этими значениями. крайности.Достаточно близко для работы в правительстве…

ЕСЛИ я действительно собирался построить такую вещь, я мог бы сначала попробовать нагреть стержень пропановой горелкой примерно до 750 ° C, это поможет с пределом текучести до разрушения, но деталь снова потребует термообработки.

Скорее всего, я последовал бы совету Squirril и сделал его болтовым соединением со стальным болтом, проходящим через вертикальный элемент в отверстие в оси. Плоский будет фрезероваться или напильником на вертикальной части. Вместо 3/8 я рискнул бы использовать 5/16, чтобы обеспечить достаточно «мяса» для вертикальной части, чтобы избежать разрушения, поскольку отверстие действительно серьезно ослабляет ее, а плоская часть с одной стороны не помогает.

Или просто стальная трубка с песком…

В заключение, я хотел бы, чтобы я сохранил достаточно моего курса проектирования машин (я получил пятерку, из-за чего несколько мехов не любили меня за то, что я выполняю этот курс за пределами моей специальности), чтобы теперь продолжить и вычислить относительные силы вертикального — с отверстием, болтом, осью и т. д. — помните, идея состоит в том, чтобы показать учащимся, что это можно сделать вручную, с помощью логарифмической линейки и некоторых таблиц. Нет необходимости в пентиуме программы моделирования, вроде как на 60 лет назад.

Думаю, я выберу что-нибудь попроще, например, отклоняющуюся балку — вычислю точку разрушения, затем пропущу несколько балок через отжим и сравню теорию с реальной жизнью.

Вес и размеры отводов ГОСТ 17375-01 Исполнение 2

Вес и размеры отводов ГОСТ 17375-01 Исполнение 2 Вес и размеры отводов ГОСТ 30753-01 Исполнение 1

Вес и размеры отводов ГОСТ 30753-01 Исполнение 1 Вес и размеры отводов ГОСТ 30753-01 Исполнение 2

Вес и размеры отводов ГОСТ 30753-01 Исполнение 2

5

5

Они предназначены для изменения направления движения среды на трубопроводах из подобного материала.

Они предназначены для изменения направления движения среды на трубопроводах из подобного материала.