Станок для холодной ковки

Привет всем любителям самоделок. В данной статье я расскажу, как сделать станок для холодной ковки при помощи которого можно делать различные декоративные элементы из металлических прутков или шинок, ими можно украсить свой приусадебный участок.

Перед тем как прочитать статью, предлагаю посмотреть видеоролик, где показан весь процесс сборки данной самоделки, а также ее проверка на прутке и шине.

Для того, чтобы сделать станок для холодной ковки, понадобится:

* Металлические уголки размером 63 мм и 40 мм

* Шариковый подшипник с номером 6310

* Шток от переднего амортизатора от легкового автомобиля

* Подшипник от автомобильной помпы

* Быстрозажимные струбцины

* Защитная сварочная маска, краги

* Слесарные тиски

* Линейка, маркер

* Баллончик молотковой краски

* Углошлифовальная машинка и отрезной диск

* Защитные очки, наушники и перчатки

* Малярный скотч

Шаг первый.

Первым делом от основания штока амортизатора отмеряем 70 мм, для большей точности делаем разметку малярным скотчем.

Теперь берем в руки углошлифовальную машинку с установленным в нее отрезным кругом и отрезаем резьбовую часть от штока, а затем необходимую часть по разметке, сделанной ранее. При работе с углошилфовальной машинкой будьте аккуратны, при резе держать инструмент нужно крепко, а также не забывать использовать средства индивидуальной защиты, такие как, наушники, перчатки и защитные очки.

Шаг второй.

После отпиливания штока, нужно вытащить из автомобильной помпы подшипник.

Сделать это можно двумя способами, распилить корпус помпы углошлифовальной машинкой, после чего получить полный доступ или же извлечь его на прессе. Выбираем любой понравившийся способ, если корпус не жалко, то подойдет и первый вариант.

Шаг третий.

Закрепляем металлический уголок размером 63 мм в слесарные тиски, далее от него, при помощи углошлифовальной машинки отпиливаем две одинаковые заготовки длинной 150 мм каждая, данные детали будут основанием инструмента.

Уточню, что длина взята исключительно из-за размеров имеющихся тисков, если вы будете использовать данное приспособление на верстаке, то вместо уголка можно использовать лист металла.

Теперь нужно немного доработать отпиленные части уголков при помощи углошлифовальной машинки, в конце обработки деталь должна выглядеть так.

Закругленные края сделаны для придания инструменту красивого вида, а также для уменьшения травмоопасности при работе на нем. Отпиливаем при помощи УШМ 40-вой уголок, его длина должна быть 250 мм, по краям делаем такие же закругления, как и с предыдущим уголком, а в самой конструкции выпиливаем небольшой квадрат на конце.

Шаг пятый.

Детали для данной самоделки полностью готовы, их осталось закрепить друг с другом в определенном порядке при помощи сварочного аппарата.

Также следует заметить, что наличие подшипника от помпы не является обязательным пунктом, при отсутствии можно свободно установить на его место обрезок штока амортизатора.

Перейдем непосредственно к сварке деталей. При работе со сварочным аппаратом будьте аккуратны, не забываем одевать сварочную маску и краги, чтобы не словить «зайчиков» и не получить ожогов.

Сначала скрепляем друг с другом большие уголки и свариваем их вместе.

При помощи молотка удаляем образовавшийся шлак в месте сварочного шва.

Далее привариваем подшипник к внешней обойме подшипника с номером 6310, закрепленного в тисках.

Шаг шестой.

Теперь к основанию из двух уголков привариваем шток от амортизатора.

К большому подшипнику привариваем ручку из оставшегося отрезка штока, а для большей прочности привариваем небольшие металлические пластины треугольной формы.

Деталь с ручкой нужно приварить к штоку, который прикреплен к основанию, для этого подкладываем пластины толщиной 1 мм для зазора, это обеспечит свободное перемещение без заклиниваний даже после покраски.

При помощи сварочного аппарата прихватываем сваркой внутреннюю обойму подшипника к штоку, для фиксации используем быстрозажимные струбцины.

После того, как деталь прихвачена в нескольких местах сварочными точками хорошенько привариваем детали, а затем вынимаем пластинки и проверяем как вращается подвижный механизм. К штоку и внутренней обойме подшипника привариваем уголок размером 40 мм, в котором как раз сделан вырез под шток.

В завершении остается зачистить самоделку металлической щеткой и покрасить баллончиком с молотковой краской.

Шаг седьмой.

После высыхания краски инструмент можно проверять в действии.

Зажимаем инструмент в тисках.

Далее устанавливаем в направляющую металлический пруток диаметром 12 мм, а затем поворачиваем ручку подвижной части, в процессе чего пруток начинает гнуться.

С такой задачей самодельный станок для холодной ковки справляется легко, шинка толщиной 5 мм также без особых усилий поддается самоделке.

При помощи такого станка для холодной ковки можно делать различные элементы декора, для этого достаточно включить фантазию и найти нужное количество металлических прутков или шинок.

На этом у меня все, всем спасибо за внимание и удачи в самоделках.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь. usamodelkina.ruСамодельный станок для холодной ковки своими руками чертежи

Невооружённым глазом можно заметить, что у того или иного человека появился красивый забор или ворота, различного вида предметы декорирования приусадебных участков. Всё это воплощается в реальность посредством ковки, с отсутствием каких — либо температур.

В современном обществе очень хорошо развита холодная ковка металла. За долгие годы существования такого промысла, люди создавали инструменты, с помощью которых можно производить тонкие элементы декорирования из железа.

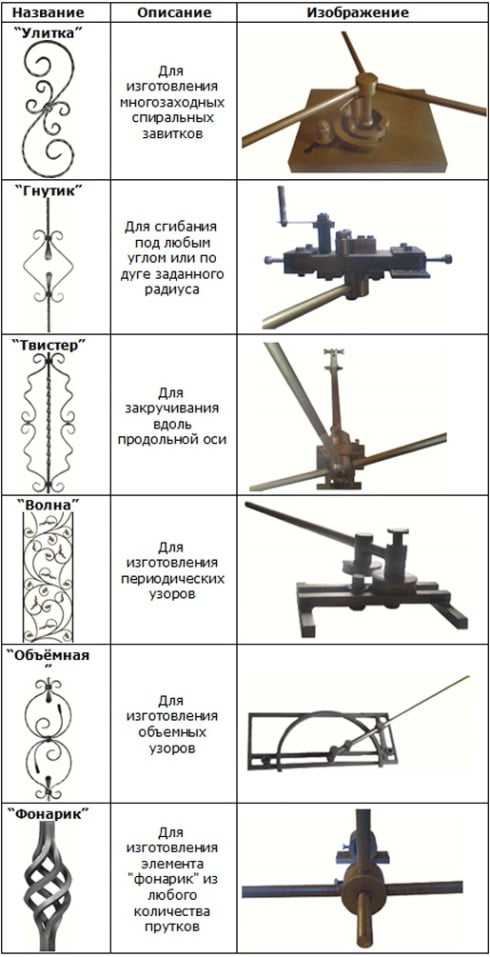

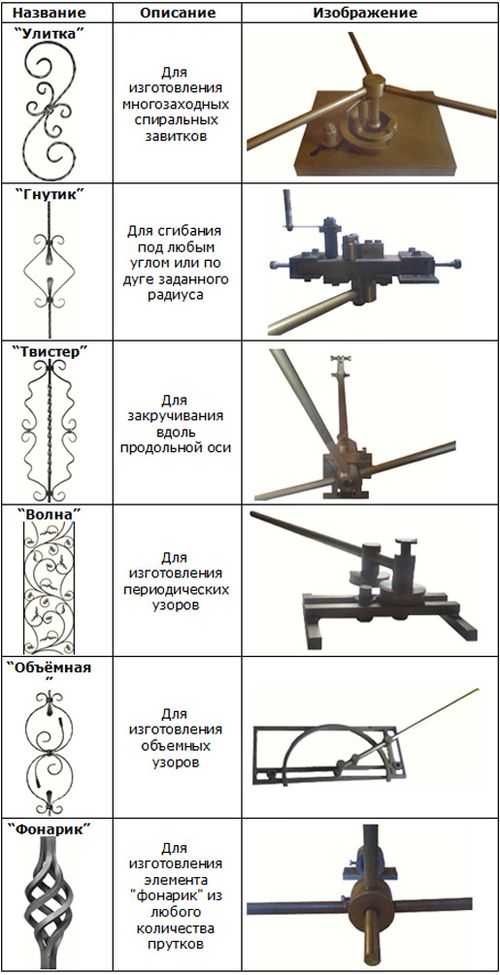

Основные приспособления

Механизмы без которых холодная ковка была бы очень тяжёлым занятием

Механизм улитка

Применяется для придания отдельным участкам поковок спиралевидной формы. Как правило, сама улитка закреплена на толстой, железной

Виды станков для ковки

плите и может быть съёмной. Толщина такой плиты должна быть не тоньше 4 миллиметров толщиной. Как правило, на изделие, который создан своими руками, необходимо изготовить различные оттиски, называемые шаблонами. С помощью подготовленных шаблонов есть возможность придавать стальным прутьям различные формы.

Механическое устройство универсал

На таком устройстве осуществляется резка, клёпка и формирование. Довольно удобная вещь, в своём роде. В отличие от заводского электрического механизма, его можно также собрать своими руками и сэкономить свой бюджет.

Устройство гнутик

С помощью него производится дуговая деформация под углом. Главное заранее сделать чертежи и точно разметить градусы углов, чтобы с помощью станка производить точное сгибание прутьев.

Аналог гнутика твистер

Способствует производить сгибание вдоль продольной оси уже готового объекта. Такое приспособление можно сделать несколькими способами. По металлическому шаблону, как это распространено и закрепив на толстой доске крупные болты. Суть такого станка в том, что оба конца металлического прута зажимаются и с одной стороны, посредством вращающейся рукояти, производится скручивание.

Агрегат волна

С его помощью можно получать волнообразные заготовки из металлических прутьев. С помощью такого станка можно изготавливать периодические решётки по типу «Боярские», «Волна».

Штамповый пресс

С помощью такого пресса, на изделие наносятся штампы с различными узорами. Как правило, должно иметься огромное множество таких штампов с различными рисунками. Производится это посредством вдавливания в металл штампа. Соответственно, под давлением на металле остаются чёткие отпечатки шаблонов.

Механический узел

Для сгибания кругов из металлических прутьев, различных диаметров. Когда в конструкции декора должны присутствовать круги, такое приспособление незаменимо.

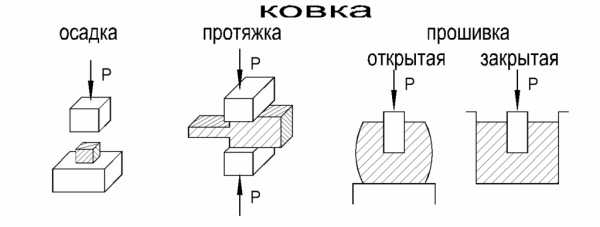

Виды холодной ковки

В кузнечном деле, червонную болванку, либо отдельную деталь, принято называть «поковкой». Такой же термин имеется и в горячей ковке металла. Только он уже означает процесс ковки металла, для придания заготовке необходимой формы.

Разновидности холодной ковки

Различают непосредственно 7 видов холодной ковки, которые производятся по строгой последовательности. Каждый вид — это определенный процесс, производимый с заготовками. Если не совершать этих действий в соответствии с требованиями, то у вас ничего не получится. Итак, рассмотрим эти виды.

Непосредственно, ковка металлических заготовок. Ковка является самым сложнейшим и объёмным процессом в кузнечном деле. Холодная ковка разделяется на следующие виды и подвиды:

Осадка

Такое действие производится под давлением. Делается это для того, чтобы уменьшить высоту заготовки и увеличить боковые размеры заготовок.

Протяжка

Это действие производится за счёт нагревания заготовки и обработке молотом. За счёт чего, уменьшается площадь поперечного сечения и происходит увеличение длины заготовки.

Прошивка

Данное действие производится для получения на заготовках необходимых отверстий. Как правило, совершая такое действие, на заготовках появляются различных размеров пазы, отверстия различных диаметров. Прошивка бывает нескольких видов:

Открытая прошивка

Производится сплошным прошивнем, за счёт вытеснения металла. Однако такое действие влечёт за собой дополнительную обработку заготовки.

Закрытая прошивка

Производится пустотелым прошивнем. Обычно используют при изготовлении больших отверстий.

Совет: «За счёт осадки и протяжки металлических заготовок, структура металла может стать хрупкой. Поэтому необходимо обращаться с заготовками аккуратно, чтобы не допустить внезапной поломки той или иной детали! В лучшем случае придётся переделывать поковку, а в худшем случае, может нанести здоровью непоправимый вред!»

На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

Далее совершается три последовательных этапа:

Наглядный процесс холодной ковки.

Штамповка

(штампование) — называется процесс пластичной деформации заготовки, с изменением форм и размеров металла. Различают несколько видов штамповки:

Объёмная штамповка

Производится за счёт давления. Когда ковочная деталь нагрета до соответствующих размеров, она подвергается прессованию специальными штампами. Такой способ применяется на производствах, где детали, полученные таким способом, выпускаются партиями.

Листовая штамповка

Производится из листового железа. Применяется при производстве мелких и средних деталей металла. Такой вид штамповки позволяет добиться высокого качества и прочности от изготавливаемых деталей.

Прессование

Этот процесс обработки металла производится за счёт высокого давления, за счёт чего повышается плотность металла и изменяется его форма. Существует несколько видов прессования:

Прямое прессование

Такой способ позволяет получать различные профильные заготовки (прутья, трубы, профили). Процесс заключается в выдавливании металла через определённое отверстие.

Обратное прессование

При этом процессе заготовка располагается в формуляре, а давление производится в обратном направлении, нежели при прямом прессовании.

Волочение

Является процессом протягивания , уже прессованных прутьев через специальную волочильную матрицу. За счёт такого процесса можно получить проволоку, фасонные профили, трубы с тонкими стенками.

Заключительным, а также достаточно ответственным этапом является прокатка

В этом процессе участвует закон «Силы трения», за счёт которого, путём трения специальными валиками о поверхность заготовки, происходит пластическая деформация. В свою очередь различают 5 видов прокатки изделий:

Завершающий этап холодной ковки -прокатка.

Продольная прокатка

При использовании этого вида прокатки, на станке, валики вращаются в разные стороны. За счёт этого происходит постепенное обжимание и удлинение детали. В данном случае производится листовое железо, ленточное железо и полосы.

Поперечная прокатка

При данном виде прокатки, валики движутся в одном направлении. За счёт этого деталь подвергается деформации в поперечном движении. К примеру, посредством такого вида получают цилиндрические шестерёнки с накатанными зубцами.

Поперечная или винтовая прокатка

в данном случае валики на станке установлены под углом друг к другу. Тем самым поковка получает поступательное и вращательное движения. Между этих валов получается зазор и металл, попадая в этот зазор, получает свою деформацию. Такой вид прокатки используется для создания трубных заготовок, так называемых «гильз».

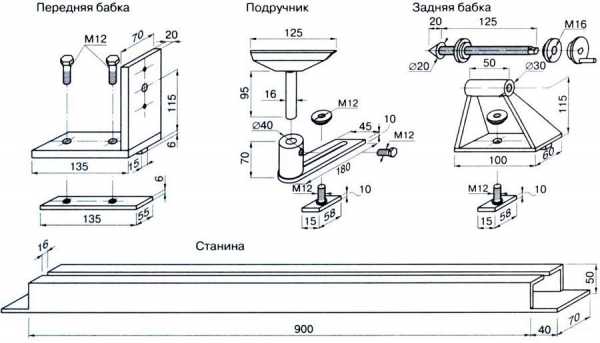

Проектирование станка для холодной ковки

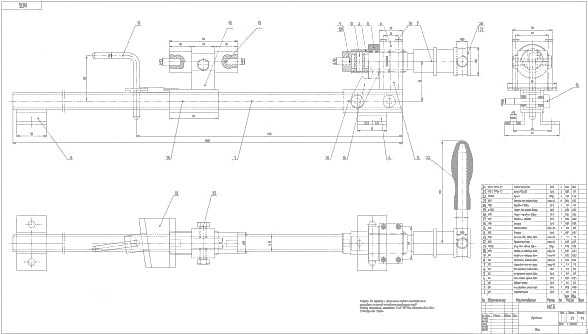

Чертеж проектирования

Прежде, чем заниматься сборкой , необходимо создать проект, в котором будет подробно описано всё то, что вы собираетесь воплотить в реальность.

Однако, перед созданием своего стального детища, необходимо прочитать очень много литературы, в которой подробно описаны все приспособления. Чтобы в процессе сборки не возникло непредвиденных ситуаций, важно иметь представление о станке, его размерах и размерах каждой из деталей, которые будут задействованы в проекте.

Потому, как все детали будут производиться из чернового металла или из каких-либо деталей, которые лежат без дела в вашем гараже.

Итак, прежде чем приступить к изготовлению изделия для ковки, необходимо изготовить станину, на поверхности которой и будут располагаться все необходимые детали станка.

Чтобы иметь представление о самодельном станке и о ковке в целом, а также узнать, как собрать, посмотрите видео ролик, представленный ниже:

Теперь, когда у вас сложилось представление, можно приступить к изготовлению — станины.

Важно знать! Размеры станины должны высчитываться в строгом соответствии с занимаемой плоскостью размещённых приспособлений . Стоит учесть, что приспособления в работе не должны мешать друг другу!

Станина должна изготавливаться из прочного материала. Это может быть массив дерева, причём достаточно плотным и толстым или железная плита. Однако, она должна иметь железную опору из сваренных или прочно закреплённых к станине ножек. В готовом виде у вас должен получиться прочный верстак.

После того, как станина изготовлена и установлена в необходимом месте, можно начинать собирать и крепить все приспособления на станину.

Совет: «В процессе сборки станка, необходимо проверять механизмы на правильность работы, чтобы при наличии неисправности можно было заменить испорченную деталь и продолжить сборку!»

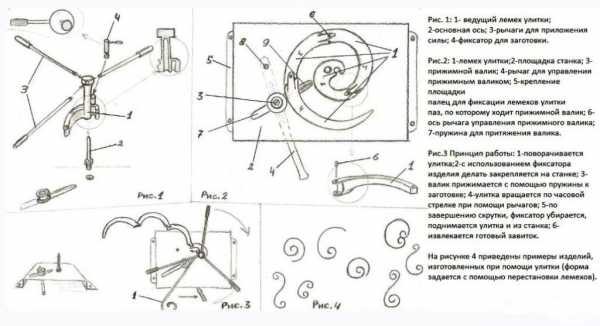

Схема сборки приспособления «Улитки».

Выше представлена схема сборки приспособления, так называемой «Улитки». Предназначена она для изготовления спиралевидных завитков на поковке.

Составляющие детали механизма

- Ведущий лемех самой улитки,

- Основная ось,

- Рычаги для совершения силовых операций,

- Фиксатор для металлической заготовки,

- Площадка станка,

- Прижимной валик,

- Палец для фиксации лемехов улитки,

- Пружина для притяжения прижимного валика,

- Рычаг управления валиком.

Для большей наглядности можно посмотреть архив чертежей данного приспособления. Скачать

Совет: Чем длиннее рычаги для приложения силовых действий, тем легче будет гнуться поковка!

Универсальный станок для холодной ковки предназначен для отрезания металлической полосы, металлического прутка или квадрата. Также можно пробивать отверстия под

Чертеж универсального станка

заклёпки и заклепать ту или иную деталь. Он приспособлен для сгибания под заданным углом и для производства вальцевания. Состоит такое приспособление из 39 деталей. Подробнее с ними вы сможете ознакомиться в данном архиве. Скачать

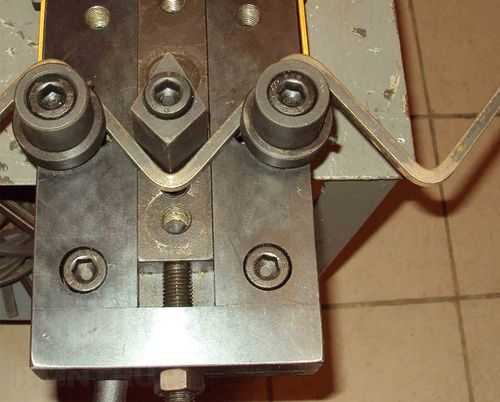

Гнутик

Фото гнутик

Предназначен для сгибания различных металлических заготовок, а также дуговых поковок определённого радиуса. Для изготовления данного станка применяют преимущественно инструментальную сталь. Это объясняется тем, что в приспособлении преобладают большие нагрузки. Состоит из рукояти, движущегося по оси углового гнутика, три валика, которые в закреплённом состоянии похожи на треугольник. Также крепёжные элементы и элементы крепления станка к станине.

Твистер

Чертеж твистер

Предназначен для сгибания металлических прутьев, квадратов и полос вокруг продольной оси. Получается торсионное скручивание. Состоит из двух креплений, закреплённых на усиленной станине с отверстиями под металлический прут и рукояти, чтобы совершать движения по оси. Более подробную информацию можно найти в архиве чертежей данного приспособления.

Скачать чертежи Твистера >>

Приспособление волна предназначено для изменения изгиба металлической заготовки, получая волнообразные детали. По своей значимости — это тот же гнутик, однако имеет волна сложную конструкцию.

С помощью штампового пресса можно совершать оттиски рисунков на металлических заготовках.

Важно знать! После того, как все эти приспособления установлены на станине, необходимо проверить каждое из них на работоспособность! Производить такие действия необходимо с высокой осторожностью, так как если произойдёт разрыв металла — это может нанести вашему здоровью колоссальный вред!

Если вы вдруг собрались сделать собственноручно, начертите обязательно все нужные эскизы и чертежи с размерами, предположительно таких же размеров, какими они будут в сборной конструкции.

Такой манёвр позволит Вам полностью иметь представление о будущем станке, поможет редактировать все детали на чертеже. Также посмотрите множество роликов в интернете на тему «Как сделать приспособления для холодной ковки?». Это даст возможность иметь представление о полной картине.

А также прочитайте немного литературных произведений, которые посвящены данному вопросу. Как изготовить ту или иную деталь, а также, из какого материала она должна быть изготовлена, вы тоже должны изучить. Когда вы будете знать наверняка, что к чему, вы с лёгкостью сможете сделать станок своими руками!

Ниже представлены три видео ролика посвящённые отдельным частям механического узла, без применения высоких температур:

Приспособление «Гусинная лапка» видео

Приспособление «Твистер» видео

Приспособление «Улитка» видео

stanki-info.ru

Станок для холодной ковки своими руками: чертежи самодельного

Кузнечное дело – это хобби, которое может приносить существенную прибыль. Как минимум, с помощью такого мужского дела можно создавать красивый интерьерный и приусадебный декор. В настоящее время повсеместно используется технология холодной ковки, которая подразумевает придание определенной формы металлической заготовке методом механического усилия.

Художественная ковка

В продаже можно найти электрический и ручной станок для холодной ковки металла, но даже в механическом исполнении набор кузнечного инструмента стоит не менее 1,5 тыс. долларов. Возникает целесообразный вопрос, можно ли такое оборудование сделать самостоятельно? На практике, оказывается, – да.

Ручное и электрооборудование для холодной и горячей ковки

Что представляет собой конструкция оборудования? Это каркас, который позволяет жестко зафиксировать заготовку, поддающуюся механическому воздействию (ее просто гнут) по заданной форме.

Существует множество элементов и вариантов изгибания металлического профиля, уголка, квадрата или трубы. Самыми популярными являются завитки, улитки, скрученный металлический прут. Это проделывается с помощью специальных сменных форм – улиток, которые крепятся на ручной или электромеханический инструмент в качестве основы.

В самом распространенном случае станок, изготовленный своими руками, должен иметь:

- приспособление для крепления улиток;

- конструкцию для жесткого крепления заготовок;

- радиальную конструкцию для скручивания.

Виды ковки

Основное конструкционное решение должно обеспечивать концентрированное механическое усилие с минимальными трудозатратами для рабочего. Очевидно, что изготовление декоративных изделий из железа требует часто богатырских усилий, особенно, если не усовершенствована механика. По этой причине применяются инструменты с электрическим приводом, что позволяет минимизировать трудовые усилия.

Конструкция станков

Довольно простая реализация может подразумевать целый ряд самодельных конструкционных решений и часто принципиально разные чертежи.

Из них можно всегда выбрать максимально оптимальную модель, отличающуюся:

- низким уровнем трудоемкости и простотой использования;

- низкой стоимостью реализации и простотой;

- небольшими габаритами;

- универсальностью (возможностью использования для нескольких операций).

Насадки для станков

Станки выполняются из черного проката – уголка, листа и профиля, отдельные элементы соединяются с помощью сварки. Оборудование может устанавливаться на стол и иметь тяжелую раму, предварительно закрепленную опору, или подразумевать крепления, которые фиксируются своими руками при установке оборудования на стол.

Изначально стоит начинать с простых станков, затем всегда можно продолжить и конструировать полупрофессиональные станки, которые позволят выполнять больший объем работ. Их достоинством является не только производительность. С помощью электропривода можно прикладывать большее механическое усилие к заготовке, что существенно расширяет возможности ковки и выполнения массивных изделий. При этом улитки могут использоваться на разных типах оборудования, если только позволяют заданные габариты. Обычно эти приспособления можно приобрести в магазинах, поэтому они выполняются стандартных размеров, подходящих под стандартные размеры металлических заготовок.

Самодельные станки для ковки металла – усовершенствованные:

Самодельный станок

Профессиональное оборудование для холодной и горячей ковки металла:

Горячая ковка

Конструкции и чертежи станков холодной ковки для начинающих

«Гнутик» для гибки металлического прута

Рассмотрим станок холодной ковки для гибки профиля – в дополнении к приспособлениям, с помощью которых изготавливаются завитки (с помощью улиток разных форм). С этим приспособлением выполняется целый ряд видов декоративных элементов – от балконных ограждений, до перил внутренних лестниц, козырьков или решеток.

В работе станок выглядит так, как показано на фото:

Чтобы выполнить самодельный вариант, потребуется объемный и обычный чертеж (модель).

Этот вариант холодной ковки фигурных элементов отличается универсальностью, при установке оснастки можно гнуть не только дуги, но и зубцы.

Выполните станок для холодной ковки по чертежам, вы получите внешний вид приспособления как на фото.

«Твистер» для скручивания прутков

«Твистер» – это специальное приспособление, позволяющее скручивать металлические изделия по оси. Используется для квадратных прутков. Модифицированная версия применяется для изготовления декоративных корзинок из металла.

«Твистер» потребуется, чтобы сделать решетки, оградки и мебель. На фото показан самодельный вариант с электроприводом, который также может использоваться вручную.

Для скручивания завитков при помощи улиток

Чертеж для скручивания завитков выглядит следующим образом. Это самый простой в реализации инструмент, который позволит делать необходимый минимум операций, чтобы изготавливать большинство кованых украшений.

В итоге инструмент будет выглядеть так. Он рассчитан на изготовление завитков определенного типа и размера и не отличается универсальностью.

Данный самодельный станок для холодной ковки позволяет изгибать пруты улиткой с поперечным размером до 12 мм.

Описанные варианты кузнечных приспособлений, включая станок-улитка для холодной ковки, позволят самостоятельно изготавливать широкий ассортимент кованых изделий с минимальными затратами на расходные материалы. При желании можно выполнять работу на заказ, так хобби станет прибыльным делом, когда красивый декор можно сделать не только для себя, но и других.

metall.trubygid.ru

Станки для холодной ковки — Самоделки ТУТ

В продаже существует множество различных заводских станков для холодной ковки, но приобрести их не всегда хватает средств или вообще невыгодно. Если вы начинающий кузнец, то думаю у вас не раз возникал вопрос: как сделать станки для холодной ковки своими руками? И в этой статье я покажу станки которые изготовлены в гаражных условиях и с минимальными затратами.

Станок для скручивания квадрата (для скрутки торсионов)

Торсион — это металлический стержень, работающий на скручивание. Если вам нужно сделать небольшое количество скрученного квадрата, то для такой работы отлично подойдёт ручной станок для скручивания квадрата. Так как затраты на его изготовления существенно отличаются от затрат аналогичного электрического станка.

Как изготовить ручной станок для скрутки квадрата, читайте здесь.

При более большом объёме работ, ручным станком не обойдёшься, здесь потребуется уже с электроприводом. Конструкция его сложнее и более затратней, в отличие от ручного, но оно того стоит.

Как изготовить станок для скручивания квадрата с электроприводом читайте здесь.

Ручной станок «Улитка» — для изготовления завитков.

Данный станок достаточно прост в конструкции и выполнен из деталей, которые, возможно, просто лежат без дела в вашем гараже!

На станке можно изготавливать завитки из различного материала — профильной трубы, квадрата, кругляка и т.п. Главное приложить немножко усилий! Так же как и в первом случае, этот станок рассчитан на небольшое производство.

Как и из чего делался станок для завитков, читайте в этой статье.

Прокатный станок для окончаний.

Прежде чем сделать завитки из профильной трубы, её нужно прокатать по всей длине, сделать ребро жёсткости, чтобы в процессе изготовления завитка не образовывались заломы. Затем прокатываем окончания вот на таком станке. После проката можно изготавливать различные валюты, завитки и т.п.

Станок для изготовления колец малого диаметра.

Изготовить кольца можно различными способами, например, зафиксировать начало заготовки и накрутить её на трубу требуемого вам диаметра, затем разрезать получившуюся, так сказать, пружину зажать место разреза в тисках сварить и зачистить. Но есть случаи, когда такой способ не подходит, например, широкую пластину накрутить практически невозможно, для этого можно изготовить станок. Изготавливается он так же из остатков металла и немного фантазии!

Ручной трубогиб.

Ну и в заключении статьи, приведу пример станка, без которого сложно обойтись при при изготовлении металлоизделий — трубогибочный станок. Данный станок легко можно взять с собой, поехать на дачу и сделать красивый козырёк над входом из профильной трубы и обшить его поликарбонатом!

Как изготовить трубогиб — читайте в этой статье.

Если данная статья была для вас полезной, поделитесь ей в соцсетях, для нас это важно! Ссылки соцсетей ниже.

Спасибо за внимание, Всем удачи!

Понравилось это:

Нравится Загрузка…

samodelkityt.ru