Как сделать фрезу по дереву своими руками

Фрезерный станок своими руками

Станок для фрезерования дерева и других материалов — очень полезная вещь для домашнего хозяйства. Сейчас не проблема найти подходящее оборудование, однако стоит оно неприлично дорого. А вот сделать фрезерный станок своими руками, не тратя большие деньги на фирменный или китайский аналог, под силу любому хозяйственному человеку.

Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.

Привод для самодельного фрезерного станка

Проектируя несложный самодельный фрезерный станок, стоит обратить внимание на электропривод.

Первый фактор – это мощность. Если станок делается для не глубокой выборки деревянных заготовок, то подойдёт и мотор с максимальной мощностью 500 Ватт. Однако такой станок будет часто глохнуть и не оправдает времени и средств, сэкономленных на приобретении маломощного двигателя. По наблюдениям, оптимальный вариант – поставить мотор с мощностью, начиная от 1100 Вт. Привод на 1 – 2 киловатта позволит применять любой тип фрез и делать обработку древесины в обычном режиме.

Здесь подойдёт как стационарные электромоторы, так и приводы мощных ручных электроинструментов, таких как болгарка, дрель, ручной фрезер. Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез.

Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся. А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД).

Изготавливаем самодельный лифт для фрезера

Собрать самодельный фрезерный станок из подручных материалов – это полдела.

Ручной фрезер по дереву: особенности использования и правила удачной покупки

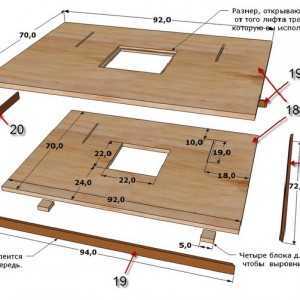

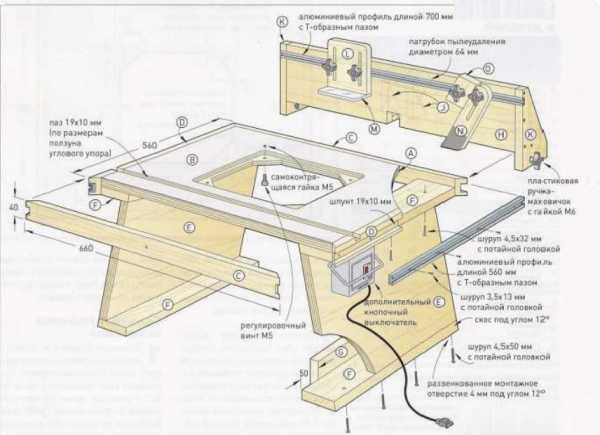

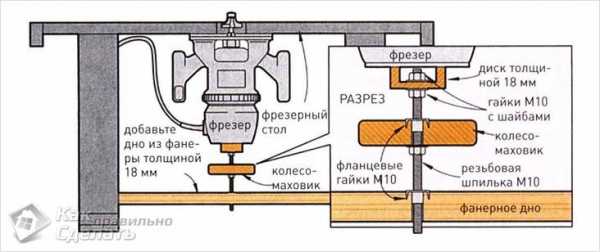

Важно сделать его. Это даст возможность выставить рез фрезы по высоте без особых усилий, не тратя много времени. На фото показан способ сборки простого регулировочного лифта, выполненного из толстых фанерных листов. Сама конструкция крепится к крышке стола. Станок получится без шкивов и ремней, а фрезы будут насаживаться на вал самого двигателя.

Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой.

Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

Если нет готового стола, и Вы самостоятельно его изготавливаете, то нужно учесть, что разные материалы по-разному ведут себя во время эксплуатации.

Например, самодельный стол для фрезера, сделанный из дерева, боится влаги, зато деревянные конструкции проще изготовить и они частично поглощают вибрации. Как видно на фото, направляющие для упора обрабатываемой заготовки, также можно сделать из ДСП или фанеры с возможностью регулировки положения в горизонтальной плоскости.

Что касается стружки, то в самодельных конструкциях часто применяют старый ненужный пылесос. Не стоит забывать о технике безопасности – всё неиспользуемое в работе пространство вокруг вращающейся фрезы должно быть закрыто.

Также не лишним будет сделать прижимной механизм, для фиксации проталкиваемой по ходу заготовки.

• Скачать чертёж самодельного фрезерного станка

Свежие записи:

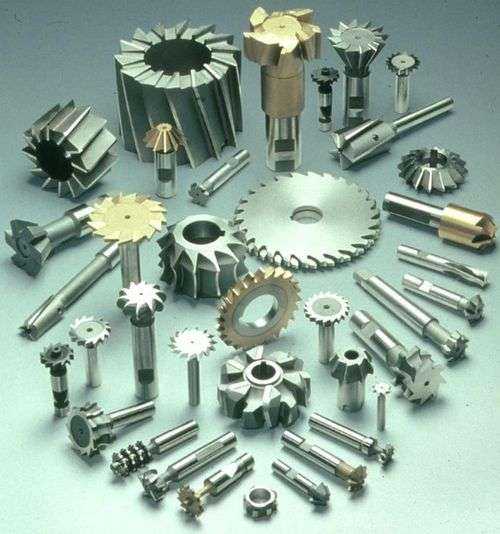

Резаки — это многоцелевые инструменты с высокой производительностью. Они используются для выбора канавок, создания профильных разрезов и различных форм краевых профилей.

Фрезерный станок для домашнего резца: составные части, примерный производственный процесс

Разнообразие, возможности и качество выполняемых операций зависит от того, как работает фрезер, какой тип и профиль режущих зубов используется.

Типы и типы древесины

Чтобы обеспечить высокое качество изготовления с помощью ручного фрезерования, сначала необходимо иметь буксировочную колонну с жестким креплением заготовки в позиционирующем устройстве, а также подходящий тип ножей.

Простейшим позиционирующим устройством является фрезер, который оснащен опорным лезвием, установленным под или над режущим профилем. Регулируя вертикальное положение фрезерного инструмента, можно разрезать канавки для соединения деталей или для получения другого профилированного края с помощью такого инструмента.

Работа обычного конечного фрезерного типа фрезы, без поддержки подшипника требует использования параллельной остановки или копировального кольца.

Первоначально эти устройства оснащены портативным маршрутизатором.

Чтобы понять, как фрезер управляется остановкой, вам просто нужно попытаться сделать точный желоб.

Немедленно становится очевидным, что это будет практически невозможно без жесткого позиционирования с использованием шаблона или акцента. В зависимости от профиля резания фрезерные ножи, движущиеся вдоль лестницы, используют следующие сорта и используются для различных процедур:

- с ползунком — для получения прямоугольной канавки в заготовке;

- Конический — для выполнения различных внутренних углов;

- гальванические — для образования полукруглых желобов;

- брюки — для резки скрытых муфт;

- V-образная форма — выбор желобов под углом 45 градусов;

- кайла — для округления краев и формирования профильных кривых в четверти круга с разными радиусами;

- профиль — или декоративный, что позволяет выполнять различные профили;

- Диск — который позволяет создавать пазы различной ширины в подушках и использовать для фиксации суставов.

Для производства этих или других деталей важно выбрать правильный тип резака, который можно найти в готовых наборах, специально предназначенных для обработки древесных материалов.

В них обычно есть оба типа — край, с несущей опорой и концом.

Для получения определенных декоративных профилей или канавок может возникнуть наличие нестандартных лопастей, которые необходимо приобрести дополнительно. Кроме того, необходимо учитывать, что для глубокого отбора проб требуются мельницы с удлиненными ножками.

Затирка затирки и оптимальная глубина

Правильно, работает ли фрезерный станок на дереве, можно судить ожоги на деревянной поверхности изделия. Из-за трения, которое сопровождает рабочий процесс, фрезерование уменьшается при высоких температурах, что значительно влияет на твердость стальных режущих кромок и приводит к этим зубам.

Чтобы этого избежать, глубокую канавку следует пробовать в нескольких проходах, при этом глубина лезвия погружается в материал после каждого цикла, в то время как рекомендуется удалить слой до 3 мм.

Для ручного фрезерного станка с высокой мощностью слой можно выбрать для 4-6 мм. Однако необходимо обеспечить, чтобы маршрутизатор двигался точно вдоль направляющей на шаблоне или вдоль параллельной станции.

Чтобы предотвратить выражение негативных аспектов, необходимо учитывать несколько факторов:

- плотность обработанной древесины;

- диаметр и скорость резака;

- Скорость маршрутизатора.

Все эти факторы взаимосвязаны.

Скорость резания выбирается в зависимости от типа дерева и диаметра используемого инструмента. Для этого доступны специальные таблицы расчета для определения оптимального режима работы фрезерного станка.

Чем больше диаметр фрезы, тем ниже скорость вращения шпинделя ротора и более быстрый линейный контроль над поверхностью материала.

Скорость передачи, с которой движется маршрутизатор, в большей степени зависит от способности, но важным моментом является предотвращение перегрева мельницы из-за медленного перемещения материала.

Важным оттенком в работе является выбор правильного направления движения мельницы на заготовке. Наиболее эффективное удаление древесины происходит, когда инструмент находится в направлении режущих частей вращающегося резака.

Такой сдвиг не приводит к извлечению стружки и считается безопасным.

Меры безопасности при работе с газонокосилкой

Ручные фрезерные станки имеют высокую скорость шпинделя, поэтому вам нужно проявлять особую осторожность и внимание при работе с ними.

Во избежание травм вы сможете следовать основным правилам безопасности, которые следует учитывать при работе с электроинструментом.

- Установка или замена ножей в розетке должна выполняться, когда оборудование полностью отключено от сети, чтобы предотвратить спонтанное переключение.

- Задняя часть фреза должна быть полностью ввинчена в корпус.

В противном случае его удерживание недостаточно надежное и может привести к травме.

- Не допускается наличие масляных загрязнений, смол или коричневых пятен на стебле фрезерного лезвия, что приводит к его скольжению с головы головы.

- Перед установкой лезвия убедитесь, что механизм ролика диска работает хорошо.

- Часть должна быть надежно закреплена, и все посторонние предметы должны быть удалены с поверхности, подлежащей обработке.

- Держите инструмент твердо и уверенно, так как первое касание режущего инструмента на поверхности толкается и отдача, на которой вы должны быть готовы.

- В одежде не допускается халатность, что может привести к серьезным травмам.

При работе нет необходимости игнорировать защитное оборудование — очки, респираторы и перчатки, так как на работе образуется очень мелкая древесная пыль.

21.09.2015 в 18:09

Станок, предназначенный для фрезерования древесины, является очень полезной вещью в любом домашнем хозяйстве. Даже более того — если человек хозяйственный и ему необходимо периодически выполнять фрезерные работы, тофрезер будет не просто нужной вещью, а необходимостью. В условиях нынешнего рынка не составляет никаких проблем найти необходимое оборудование, но, к сожалению, его цена запредельно высокая.

Но сделать самодельный фрезер, при этом не тратя средства на дорогое фирменное оборудование или его китайский аналог, может любой человек, который обладает знаниями в механике.

И чтобы сделать ручной фрезер по дереву, необходимо три составляющих: электродвигатель с хорошей мощностью, направляющая конструкция и стол.

Сделать фрезер… своими руками?

Проектируя даже самый простой самодельный станок по дереву, нужно в первую очередь обращать внимание на электропривод.

Фреза своими руками: изготовление самодельных фрез по дереву

Первое, на что стоит обратить внимание — это мощность. Если двигатель предназначается дляручной работы по тонкой древесине, то можно использовать модели с мощностью не более 500 Ватт. Но стоит заметить, что такой самодельный станок, в конечном итоге, не оправдает своего предназначения и будет очень часто глохнуть. Оптимальный вариант, выходя из опыта, — это мотор, мощность которого не менее 1100 Ватт.

Благодаря приводу, который имеет от одного киловатта мощности, на станке разрешается использовать любой тип фрез и обрабатывать дерево в стационарном режиме.

Лучше всего использовать электродвигатели с мощных электроинструментов, таких как болгарка, дрель или перфоратор.

В отдельных случаях можно использовать и стационарные электромоторы, но в таком случае самодельный фрезер значительно прибавит в весе и цене.

Второе, на что стоит обращать внимание, — это количество оборотов.

Чем выше число оборотов, тем более равномерным и аккуратным будет рез. На многочисленных форумах отмечается, что оптимальный вариант — это двигатель с не менее чем 3000 оборотов в минуту. В случае, если необходим фрезер для работы по толстому дереву, то рекомендуется использовать и более оборотистые электродвигатели.

Для сборки основной части понадобятся следующие детали:

Для основания электродвигателя можно использовать крепкий пластик (поливинилхлорид), или же не тратить лишние деньги и просто использовать листы ДСП.

Необходимо вырезать его и прикрепить к основанию двигателя. Следом возникает логичный вопрос: как можно соединить патрон с перфоратора и двигатель? Тут ничего не поделаешь. Несмотря на то, что фрезер самодельный и практически полностью делается своими руками, для крепления патрона необходим специальный переходник, который может установить только профессиональный мастер.

После всех действий можно сказать, что фрезер для работы по дереву готов.

Остается только выбрать необходимые фрезы и начинать работу. Однако полноценную работу выполнить невозможно, если отсутствует специальный стол для ручного фрезера.

Стол для фрезера

Поскольку вам необходим не стационарный, а ручной вариант фрезера, то желательно не тратить лишнее время и средства и сделать портативный стол.

Вот общие рекомендации касательно его изготовления:

- Крышка стола должна изготавливаться из долговечных материалов. Самодельный стол ничем не будет уступать по качеству профессиональному, если использовать МДФ-плиты или фенольный пластик — и тот, и другой материал прочный, надежный и может использоваться в течение многих лет.

- На стол можно установить крепление, на которое будет «садиться» фрезер для работы по дереву.

Следует учитывать, что пластину нужно выбирать исходя из размеров фрез, которые могут иметь диаметр от 3 до 80 мм.

- Продольный упор.

Рекомендуется устанавливать, если используются не подшипниковые фрезы. Упор нужен для того, чтобы направлять заготовку для более аккуратной и качественной работы.

На видео ниже продемонстрирован рабочий фрезер, который был создан руками человека. Также показаны и результаты его работы:

Сделать самодельный вариант фрезера для работы с древесиной не составит никакого труда и существенно сэкономит средства любого человека, который много времени проводит над обработкой дерева.

Инструкция по заточке фрез по дереву и металлу

В современном многообразии услуг, представленных на рынке строительных материалов, легко отыскать помощь в затачивании фрез.

Фреза по дереву

Но не стоит спешить, данную работу можно выполнить самому.

Это характерно не только для работ по заточке фрез, но и для других видов работ.

Как заточить фрезу

В станке для заточки фрез стандартной комплектации имеются два зажимных патрона разной конфигурации.

Один из них для трех перовых фрез, а второй для двух и четырех перовых фрез. Ошибиться в данном случае сложно, так как при не верном установлении количества перьев фрезы, вставить фрезу в патрон не представиться возможным.

Фреза по металу

Определившись с выбором патрона можно переходить к непосредственным этапам заточки фрез:

- заточка по ленточке;

- заточка по торцу.

Заточка по ленточке

Необходимо воспользоваться одним из соответствующих гнезд стакана.

фреза по дереву своими руками видео

Из стандартного набора цанг выбираем соответствующую по размеру цангу (8 мм, 10 мм, 12 мм).

Станок по заточке фрез

Заводим цангу в патрон и фиксируем зажимной гайкой. Эта процедура делается без каких-либо усилий, зажимная гайка свободно вращается и затягивать ее не надо.

- В гнезде стакана выставляем длину затачиваемой ленточки.

Как правило — это расстояние регулируется выкручиванием винтов, расположенных в гнезде стакана. Путем перемещения нижней части гнезда вверх или вниз, выбираем длину, после чего обратно фиксируем винты.

- Устанавливаем фрезу в патрон через верхнее отверстие, при этом заранее установив диаметр фрезы и угол заточки на регулировочном винте.

Подготовленный патрон закрепляем в стакане, при этом правильным образом устанавливаем линии фрезы по отношению к затачиваемому элементу. То есть своими канавками фреза должна цепляться за штифт.

- Затем включаем станок и регулятором подачи подводим фрезу к точильному кругу до начала звука соприкосновения и производим заточку ленточки фрезы со всех сторон. Съем металла с затачиваемой фрезы можно уменьшать и увеличивать используя установленные на станке регуляторы. Данная регулировка необходима при смене диаметра фрезы и исправлении имеющихся неровностей на обрабатываемой фрезе.

Заточка торцев

Заточка фрезы по торцу

Для заточки фрезы по торцу необходимо воспользоваться вторым гнездом для патрона, расположенного на станке.

Заточка фрезы

При этом нужно проделать описываемые ранее действия по установке диаметра и длины.

- В зависимости от жесткости обрабатываемого металла выставляются настройки на гнезде.

Чем тверже металл, тем поворот кольца гнезда больше в сторону знака “+”.

- Далее включаем станок, вставляем подготовленный патрон с фрезой в гнездо и обрабатываем деталь до прекращения характерного шума.

Обрабатывается каждая канавка фрезы.

- В дополнительном гнезде станка осуществляется заточка фрезы с торца, для чего проделываются вышеописанные действия.

- Последняя операция – обработка задней стенки фрезы, которая производится путем вставления патрона с фрезой в соответствующее гнездо станка.

- Таким образом, осуществлена заточка фрезы с соблюдением всех требующихся геометрических особенностей по отдельности и по отношении друг к другу.

Соблюдена равномерность заточки по всем сторонам.

Заточка фрез своими руками

Данную процедуру можно выполнить самому и использовать при этом подручные средства.

Такая возможность сэкономит деньги, и в случае многократного использования сохранит драгоценное время.

- Сначала очищаем фрезу от нагара, для чего используем специальную жидкость, наподобие тех, что применяются для чистки двигателей автомобилей.

Надо залить фрезу и подождать примерно три минуты, после чего очистить фрезу со всех сторон щеткой.

- Далее берем алмазный брусок и начинаем точить фрезу по передней кромке (движение канала фрезы по алмазному бруску).

- Брусок смачивается обычной водой. После заточки необходимо обтереть фрезу тряпочкой.

Качество ручной заточки значительно отличается от заточки с использованием специального станка, но в ручном варианте экономится время.

Такой вариант заточки рекомендуется применять в случаях, когда фреза еще не сильно затупилась или как профилактическая заточка, направленная на улучшения качества обрабатываемых изделий.

stroitel12.ru

Самодельный фрезерный станок по дереву своими руками чертежи

Главная » Станок » Самодельный фрезерный станок по дереву своими руками чертежиФрезерный стол своими руками чертежи

Для удобства работы с фрезером мастера устанавливают его стационарно, а заготовку перемещают. При работе таким способом, речь идет уже не о ручном фрезере, а так называемом «фрезерном столе». В данной статье мы попробуем объяснить, как же изготовить фрезерный станок по дереву своими руками.

Фрезер какой выбрать

Существует много видов фрезеров. Прежде чем выбирать его, необходимо обдумать, для каких назначений он вам будет нужен. Более сложные заготовки потребуют более мощный и оборотистый фрезер. Специалисты рекомендуют выбирать фрезер с ручной регулировкой и автоматической стабилизацией шпинделя.

Очень удобны фрезеры с системами плавного пуска и быстрой остановки. А если инструмент позволяет заменить щетки двигателя без вскрытия корпуса, то тогда ему вообще цены не будет. Это действительно существенный плюс.

Во многих инструкциях по эксплуатации производители фрезерных машин советуют не использовать его в работе вверх ногами. В основном, эти ограничения не обоснованы и могут игнорироваться.

Совет: фрезер выбирайте с мощностью не меньше 2- х киловатт, чтобы уверенно работать с любым деревом. Так же на нем должна присутствовать регулировка оборотов, как правило есть на всех моделях. Насчет стоит ли покупать бренды типа бош или макита, мое мнение — если занимаетесь профессионально и каждый день то стоит, если же для себя то достаточно и недорогого китайца.

Видео фрезерный стол своими руками

Станина фрезерного стола

Важной частью инструмента является специальный каркас (станина). Это каркас на опорах, сверху которого находится столешница. Станину можно сделать из любого материала: металл, дерево, ДСП и т.д.

Главное, чтобы она была жесткой и устойчивой. Размер тоже особого значения не имеет. Все зависит от того, с деталями какого размера вы будете работать.

Чтобы обеспечить удобную работу оператора станка, нижнюю часть станины необходимо углубить.

Благодаря этому, оператор при работе не цепляется ногами за конструкцию. Советуем сделать станину с регулируемыми опорами, которые позволят работать на любых неровностях пола.

Фрезерный станок по дереву своими руками примечателен огромным выбором вариантов создания. Вы сможете создать его полностью под себя.

Столешница стола

Здесь ничего сложного. Одним из вариантов является обычная кухонная столешница, покрытая специальным пластиком. По пластику заготовка будет отлично скользить, а доска будет хорошо гасить вибрации.

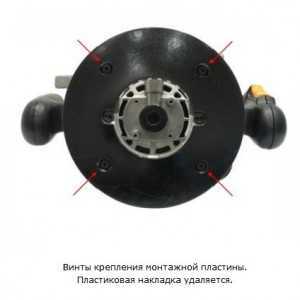

Монтажная пластина фрезера на стол

Пластина, обладающая высокой прочностью при малой толщине. Как правило, её выполняют из металла или текстолита (последний вариант легче в использовании).

Пластина прямоугольной формы, в центре которой проделывают отверстие. После этого фрезер прикрепляют к монтажной пластине. Для того, что закрепить инструмент с пластиной к столу, на углах пластины нужно просверлить четыре отверстия.

Самый простой фрезерный стол своими руками, чертежи

Вот мы и добрались до сути данной статьи. Так как же собрать фрезерный станок по дереву своими руками? Вначале, к готовому каркасу (станине) временно крепится столешница. Потом на столешницу кладут монтажную пластину и отмечают её положение. Далее, с помощью фрезера, на столешнице выбирают посадочное место для пластины.

Она должна быть установлена идеально с верхней плоскостью столешницы. В заключении, необходимо выполнить фрезерование отверстия по форме подошвы фрезера и соединить все это воедино. Конечно, с некоторыми моментами придется повозиться, но главное выполнять все наставления.

Верхний прижим

Для более комфортной работы, стол можно оснастить верхним прижимом. Подойдет обычный шариковый подшипник.

Он позволит вам плотно зафиксировать заготовку. Это позволит вам повысить качество и скорость работы, а также сэкономить свои нервы и силы.

Безопасность

Нужно заострить внимание на самом главном – безопасности. Во-первых, для фрезы рекомендуется установить защитный экран. Во-вторых, оснастить инструмент кнопкой экстренной остановки. Кнопка должна быть в легкодоступном для вас месте, но в тоже время, не мешать вам работать. В-третьих, рабочую зону можно дополнительно осветить.

Все эти пункты только добавят вам комфорта в работу, ведь на безопасности нельзя экономить. Творите на здоровье.

sdelaj-sam.com

Фрезерный стол для ручного фрезера своими руками

Одним из главных помощников столярных дел мастера является фрезер для обработки древесины. Этот ручной инструмент незаменим, когда в деревянной заготовке необходимо:

- прорезать паз;

- сделать канавку;

- выполнить шиповое соединение;

- обработать кромки и т.д.

Однако при выполнении некоторых столярных работ применять данный инструмент не всегда удобно из-за того, что требуется одновременно придерживать обрабатываемую деталь и орудовать фрезером. Поэтому многие мастера идут на ухищрение, изготавливая фрезерный стол для ручного фрезера. С помощью стола, являющего собой надежное дополнение к фрезерному инструменту, можно в результате получить деревянные элементы по качеству и точности ничем не уступающие столярным изделиям, изготовленным в профессиональных мебельных мастерских на фрезерных станках.

Самодельный стол для ручного фрезера значительно повышает производительность инструмента и облегчает работу по обработке деревянных изделий. Изготовить такое оборудование несложно, к тому же, в отличие от стандартного фрезерного стола, выпускаемого различными производителями, этот стол будет иметь размеры, конструкцию и опции, выбранные непосредственно его изготавливающим мастером.

Для выполнения любых инженерных работ, а изготовление оборудования именно к таким и относится, необходимо составить эскиз будущего станка. На нем нужно обозначить ваше видение проекта с указанием реальных размеров. На основании эски

i-perf.ru

видео-инструкция как сделать ручной инструмент для домашней мастерской самому, чертежи, фото и цена

Все фото из статьи

Каждый хозяин, желающий достойно обустроить собственную домашнюю мастерскую стремится установить в ней небольшой, но многофункциональный станочек. На современном рынке стоимость подобного оборудования достаточно высока, поэтому приходиться делать его самостоятельно. Бывалые мастера утверждают, что сделать вертикальный фрезерный станок по дереву своими руками вполне реально, главное иметь желание.

Фото самодельного станка из дрели.

Какие существуют варианты

Самодельный фрезерный станок по дереву для домашней мастерской, как вы понимаете, то же делается не из воздуха, поэтому потратиться на материалы и основные рабочие узлы придется. Зачастую цена такой конструкции зависит от стоимости главного узла, в который входит электропривод и собственно сама режущая фреза.

Самый простой и доступный по стоимости фрезерный станок можно сделать из обычной электрической дрели или перфоратора. Если инструмент жестко зафиксировать на вертикальном кронштейне и зажать в патрон фрезу, то можно обрабатывать мелкие детали, удерживая их в руках или фиксируя в подвижных струбцинах.

Заводской копировально-фрезерный станок.

Важно: ручной фрезерный станок по дереву для дома можно делать в двух вариантах. Первое направление предусматривает жесткую фиксацию рабочего режущего механизма, в то время как сама деталь или станина с зажатой в ней деталью делается подвижной. Второй подход кардинально противоположный, здесь обрабатываемая деталь жестко фиксируется, а режущий инструмент двигается вокруг нее.

Ручной фрезер.

Выбор принципа работы, размеров и функциональных возможностей оборудования зависят от того какие именно детали вы собираетесь обрабатывать. Из той же электродрели можно сделать станок с подвижной рабочей головкой для вырезания качественных пазов в объемных изделиях, типа деревянных дверей. В этом варианте вы получаете фрезерно-сверлильный станок.

Еще одним распространенным направлением является использование в качестве основного узла ручного фрезера. Конечно цена такого инструмента зачастую выше, нежели у дрели, но его плюс в том, что он изначально приспособлен для качественного фрезерования, вы лишь делаете под него станину и расширяете его функциональные возможности.

Станина с подвижным резцом сверху.

Теоретически в качестве электропривода можно использовать любой электродвигатель. Но нормальная дрель или ручной фрезер имеют встроенный редуктор, соответственно могут безболезненно выдерживать горизонтальные и вертикальные нагрузки. Подшипники, удерживающие вал обычного двигателя могут не выдержать таких испытаний и быстро высыпаться.

Совет: не стоит брать электропривод с мощностью менее 1 кВт. Для периодического использования и работы с небольшими деталями достаточно двигателя мощностью до 1,5 кВт. Если же вы собираетесь работать на станке ежедневно, то используйте фирменный фрезер с мощностью от 2 кВт.

Принципы сборки

Чтобы грамотно выполнить чертежи фрезерного станка по дереву своими руками, нужно иметь инженерное образование, а оно, как известно не у всех есть. Но и станок — не космический корабль, здесь зачастую достаточно хорошего эскиза.

Подробный эскиз фрезерного стола.

Использование дрели

Для большинства домашних мастеров не требуется отдельная инструкция, чтобы жестко закрепить дрель в вертикальном положении на штоке. Кроме самого штока, здесь достаточно 2–3 металлических хомутов. Но называть такое приспособление станком можно, только если сделать подвижную платформу для обрабатываемой детали.

В принципе это не так сложно. На стол, непосредственно под дрелью нужно закрепить две параллельные направляющие, в самом простом варианте для этого подойдут деревянные бруски.

Между ними устанавливается деревянная платформа с жестко закрепленными на ней струбцинами, в них будет зажиматься деталь.

Платформу можно двигать вручную или приделать позади нее рычаг.

Жестко зафиксированная дрель.

- Из электрической дрели можно сделать и более функциональный станок. Для этого используется несколько деревянных брусков и 4 гладких металлических трубки, желательно из алюминия. Идея заключается в том, чтобы обеспечить контролируемое движение дрели в 3 плоскостях. Вверх – вниз, влево – вправо и вперед – назад;

- Для начала придется соорудить 2 прямоугольные рамки. За движение вперед–назад отвечает рамка, лежащая на столе. На ней устанавливаются 2 параллельные металлические трубки, по которым будет двигаться вторая рамка, находящаяся в вертикальном положении;

- На вертикальной рамке, параллельно столу, между брусками врезается следующая металлическая трубка. Эта направляющая будет отвечать за движение механизма по сторонам;

- Чтобы закрепить на такой раме саму дрель, нам понадобится пара планок. Дрель будет фиксироваться на бруске, который монтируется между концами этих планок;

- С другой стороны этого импровизированного рычага, планки просверливаются и надеваются на трубку вертикальной рамки;

- Еще одна трубка фиксируется параллельно столу на бруске с дрелью. На втором конце этой трубки, строго параллельно дрели монтируется ручка для контроля и управления;

- Размеры всех этих узлов могут быть разными, а принцип соединения показан на фото.

Подвижная дрель.

Использование ручного фрезера

В начале статьи мы говорили о самодельном вертикальном станке для фрезерных работ по дереву. Это значит, что рабочий инструмент устанавливается в вертикальное положение. Если дрель удобнее вертикально устанавливать над столом, то ручной фрезер лучше стационарно вмонтировать в стол снизу столешницы. Соответственно, перед тем как сделать фрезерный станок по дереву самому, нужно подобрать стол или хотя бы надежную столешницу.

Но просто вырезать отверстие и прикрутить снизу инструмент нельзя. Опорная пластина инструмента должна находиться на одном уровне с базовым столом и при этом быть надежно зафиксированной.

Поэтому, как правило, сама столешница состоит из двух слоев. Нижний слой имеет отверстие по размеру фрезера. А верхняя пластина делается из двух частей, монтажной для фрезера и базовой, которая стационарно крепится к столешнице.

Принцип стыковки деталей.

Как видно на схеме, в верхней пластине по центру вырезается широкий прямоугольный участок, после чего остаток приклеивается, или прикручивается к базовой столешнице. В этом прямоугольном секторе делается отверстие по диаметру рабочей фрезы. Далее, рабочая пластина прикручивается к инструменту. Теперь можно вставлять и крепить пластину в нишу. На видео в этой статье показано несколько вариантов сборки таких конструкций.

Вывод

Как видите фрезерные станки по дереву своими руками собирать вполне реально. Если у вас есть желание поделиться своим опытом или задать вопросы по данной теме, пишите в комментарии снизу, такое общение для нас очень ценно.

Самодельный напольный фрезерный станок.

rubankom.com

как сделать самому, чертежи и фото

Фрезерный станок помогает быстро обрабатывать пиломатериалы и получать необходимые брусья, доски и другие заготовки за считанные минуты в самых больших количествах.

Фрезер для дома

Но далеко не все могут себе позволить приобрести заводской фрезер по дереву, чтобы работать на нем дома. С другой стороны иметь в собственном хозяйстве такой аппарат выгодно.

Поэтому часто опытные фрезеровщики, а также мастера по строительной работе решаются сделать самодельный фрезерный станок по дереву своими руками. Как оказывается, это не настолько трудно, как можно подумать.

Что нужно знать перед тем, как сделать фрезерный станок по дереву для использования в собственной мастерской? Фрезеровщики с опытом рекомендуют ознакомиться с конструкцией заводского типа, после чего можно начинать работу по сборке собственного станка.

Установки бывают разные и достаточно сложные, в том числе с регуляторами фрезы во всех трех осевых направлениях. Но для простой домашней установки достаточно будет фиксированного положения с возможностью ручной разборки, переустановки и регулирования фрезы.

Конструкция

Чтобы создать самую простую установку, нужно знать основные ее составляющие, и тогда можно собрать ее опираясь на чертежи.

Определяют следующие элементы станка:

- Станина.

- Столешница.

- Фреза.

- Мотор.

Станина

Опорной частью всей конструкции станка есть станина. Она должна быть прочной не расшатываться, иметь хороший упор. В большинстве случаев станину крепят к полу помещения с помощью болтов или других металлических креплений. В отдельных случаях допускается установка станины без закрепления при этом фиксация достигается за счет собственного большого веса станка, который и будет удерживать его во время работы. Для самых легких манипуляций и работы по дереву иногда достаточно станка без закрепления, тогда фрезерование может быстрым и более мобильным.

Столешница

Второй важный элемент конструкции — это столешница, главной характеристикой которой является ее площадь. Столешница крепится к станине и должна иметь горизонтальную ровную поверхность, без сучков и задоров, по краям у нее должны быть ограничители, в виде деревянных планок или металлических. В боковой ограничивающей части столешницы делаются отверстия для фрезы.

Фреза

Фиксированная фреза устанавливается обычно так, чтобы ось вращения расположилась в вертикальном положении — так получается вертикальный фрезерный станок. При этом обработка пиломатериалов должна проводиться при подаче их в горизонтальном направлении вдоль ограничителя с отверстием. Для того, чтобы должным образом обработать доску или брус, нужно иметь возможность замены, а также регулирования высоты размещения фрезы.

Для этого можно использовать один из двух подходов:

- Во-первых, можно сделать подвижную столешницу, например, закрепив ее на станине с помощью подъемных болтов. Такой вариант непрактичный, но возможный.

- Во-вторых, можно закрепить фрезу на подвижном элементе, прикрепленном к станине, а в качестве подъемного механизма использовать винтовые подъемники или другой направляющий механизм.

Мотор

Электрический мотор должен располагаться вместе с фрезой и подсоединен к ней.

Есть несколько вариантов его установки — сверху над столешницей, или снизу под ней:

- В первом случае станина должна быть выше уровня столешницы, и на ней должны размещаться крепления для мотора.

- Во втором случае мотор крепится снизу к самой станине, и тогда это не требует увеличения габаритов всей конструкции.

- Для более сложных станков можно подбирать и другое расположение фрезы и мотора, например, оборудовать горизонтальный фрезерный станок, но при этом стоит предварительно создать детализированные чертежи конструкции.

Нужно предвидеть также безопасное подведение электричества к двигателю и его надежную фиксацию. При сильной вибрации и не надежных замках крепления на сильных оборотах мотор может просто вырваться из конструкции, поскольку замки могут повредиться от большой нагрузки.

При подключении к электропитанию стоит рассчитывать на нормальное напряжение бытовой электросети — 220 В.

Фрезеровщики-профессионалы рекомендуют не изменять обмотку мотора, поскольку ни в коем случае это не повысит КПД, а возможно даже снизит.

Безопасность

Для того, чтобы обеспечить безопасность, следует кроме оборудования ограничителей также подвести к рабочей поверхности свет.

Для эффективности работы, двигатель нужно использовать определенной мощности:

- 0,5 кВт — это самая малая мощность, позволяющая снимать верхний слой древесины, шлифовать или выбирать пазы;

- фрезерные станки по дереву мощностью до 1,5 кВт позволяют проводить более глубокую обработку древесных материалов и подойдут для регулярной работы;

- лучший вариант мощности — 2,5 кВт, поскольку он сможет работать с любыми фрезами разной конфигурации или размера, но фрезерными станками такой мощности обычно пользуются только профессионалы, поэтому в быту новичкам устанавливать такой мотор не рекомендуют.

Установив станок фрезерный по дереву своими руками, при грамотной работе с ним каждый мастер обеспечит себя любыми необходимыми материалами, что обязательно сделает работу комфортной и приятной.

derevostroika.ru

ручной, по дереву, как сделать из болгарки, дрели

Прежде чем сделать фрезер своими руками, рекомендуется подготовить чертеж. На схеме указывают основные элементы инструмента.

Фрезер из дрели изготавливается быстро, но используется ограниченно.

Конструктивные особенности

Самодельный фрезер по дереву применяется для снятия фаски, оформления кромки, создания декоративной резьбы. Аналогичное устройство по металлу оснащено специальными фрезами и предназначено для работы с мягким металлом. При необходимости можно сделать фрезер для работы с пластиком, оргстеклом и прочими материалами.

Основными элементами инструмента являются шпиндель, мотор и фреза. Вращение от мотора передается на шпиндель с рабочей фрезой. Некоторые фрезеры по металлу и дереву работают от однофазной электросети переменного напряжения. Можно сделать ручные фрезеры своими руками на маленьком двигателе постоянного тока.

Для этого применяют различные фрезы. Выбор элемента зависит от предназначения будущего инструмента и обрабатываемого материала. Простые модели предназначены для обработки дерева. Для таких агрегатов характерна низкая скорость. Сложнее сделать своими руками фрезер по металлу, так как этот материал обладает высокой степенью жесткости и прочности.

Вернуться к оглавлению

Принцип действия и классификация

Для изготовления шпинделя применяют твердый металл, который должен соответствовать определенным требованиям по жесткости и твердости. Принцип работы любого фрезера заключается в следующем: ротор связан со шпинделем, на который фиксируется фреза. При включении инструмента в электросеть шпиндель начинает вращаться. Материал режется острыми ножами.

Точность выполняемой работы зависит от скорости вращения.

Стойка для фрезера выпиливается также из куска древесно-стружечной плиты.

Так как число оборотов зависит от плотности сырья, то самодельный инструмент рекомендуется укомплектовать регулятором.

Прежде чем соорудить фрезер, рекомендуется определиться с его типом. По способу применения специалисты различают следующие виды ручного фрезера:

- ламельный — изготавливает пазы;

- верхний — применяется для выполнения любой работы по дереву;

- кромочный — изготавливает кромки и снимает фаску.

Верхний фрезер классифицируется на следующие виды:

- неподвижный — жесткое крепление мотора;

- погружной — мотор перемещается с фрезой.

Узкопрофильный инструмент подразделяют с учетом материала и деталей, к которым он применяется:

- шипорезный станок;

- для гипсокартона;

- для получения паза и др.

Вернуться к оглавлению

Самостоятельное изготовление

Ручной инструмент, представленный из мотора, который вращает фрезу, можно сделать своими руками. Для этого потребуется фреза, электрический мотор и патрон. Двигатель можно взять от любого рабочего электрического прибора. Патрон можно взять от перфоратора, так как эта деталь выдерживает большую мощность.

Основанием для мотора является ПВХ либо стандартные листы ДСП. Основание вырезают и фиксируют к мотору. Патрон соединяют с двигателем с помощью специального переходника. Для этого потребуется помощь специалиста. Для полученного материала подбираются соответствующие фрезеры. Инструмент готов к эксплуатации.

Виды фрез для ручного фрезера.

Полученное ручное устройство можно превратить в станок. Для этого потребуется обустроить станину подходящих размеров и сделать отверстия в соответствующих местах. Такой универсальный станок, изготовленный в домашних условиях, не сможет дать достаточную скорость для проведения высококачественной работы. Его можно использовать для «грубой» работы по дереву.

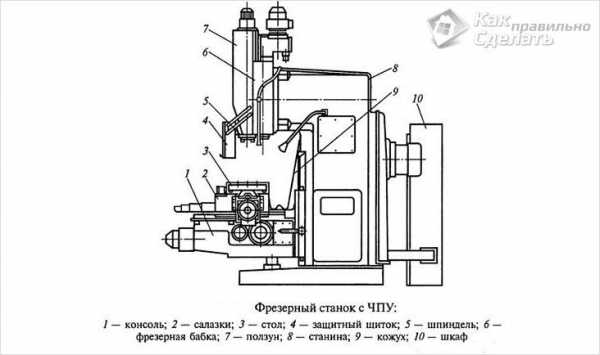

В домашних условиях можно сделать ЧПУ станок. Он предназначен для производства изделия, спроектированного на компьютере. Аппарат с числовым программным управлением позволяет выполнить следующие работы:

- Фрезерование.

- Лазерная резка.

- Гравировка.

- Сверление.

Самодельный станок должен быть многофункциональным. Для его изготовления потребуется МДФ плита размером 1,5х1,5 м и фурнитура. Детали вырезают электролобзиком и дрелью. Чтобы в процессе работы стружка не разлеталась, делают пылеотсос. Полученный инструмент не применяют для обработки металла. Его можно использовать для работы с алюминием, бронзой, пенопластом и пластиком.

ЧПУ станок изготавливают своими руками с помощью алюминиевого профиля с сечением в 80х40х4 мм. Из него нарезают балки:

- 2 шт. по 1300 мм;

- 4 шт. по 460 мм.

В 2 швеллера с сечением в 50х30х4 мм вписывают направляющие. Ножки станка изготавливают из аналогичных элементов дивана. Каркас основания готов. В основе такого многофункционального инструмента находятся шаговые моторы.

Основными элементами ручного фрезера считаются мотор и фреза. Остальные детали устройства выполняют функции посредника, обеспечивая бесперебойную работу устройства. Поэтому при изготовлении ручного фрезера рекомендуется учитывать параметры мотора и фрезы.

Ручной самодельный инструмент обладает следующими преимуществами:

- низкая цена;

- обработка различной поверхности;

- простая сборка конструкции и обслуживание;

- легкая эксплуатация.

К недостаткам самодельных устройств специалисты относят низкую скорость обработки материала. Если аппарат оснащается стандартным мотором, которым укомплектовывают современные бытовые приборы, тогда для обработки сложных элементов и поверхностей не хватит оборотов. Чтобы устранить такой недостаток, применяют высокоскоростные двигатели. Их можно снять из современного перфоратора. Мощный агрегат позволит регулировать число оборотов для выполнения столярной работы любой сложности.

Самодельный фрезерный инструмент обладает низкой жесткостью и прочностью, так как изготавливается из подручных материалов. Вышеперечисленные преимущества и недостатки следует учитывать при изготовлении и работе с ручным самодельным устройством.

www.parnikiteplicy.ru

Как сделать фрезерный станок — фрезерный станок своими руками (+схемы)

Пожалуй, каждый мастер знает, насколько быстрее и качественнее может быть выполнена работа, если используются приспособленные для этого инструменты. Конечно, некоторые виды работ можно выполнить и при помощи подручных средств, но зачастую этот процесс сопряжён с немалым риском, да и удобным его назвать бывает трудно. Так, например, при проведении некоторых видов столярных работ (выборка пазов, канавок, шлифование, торцевание) не обойтись без фрезерного станка. Конечно, современный рынок не испытывает дефицита в чем-либо, и купить такое приспособление проще простого, но стоит отметить, что цена на подобные механизмы далеко не маленькая. Выход из ситуации есть, но для этого нужно знать, как сделать фрезерный станок самостоятельно.

С чего начать?

Если принято решение об изготовлении фрезерного станка своими руками, знайте, что эта работа потребует определенных базовых навыков, а также точности и аккуратности. Как и в большинстве подобных случаев, прежде чем приступать к непосредственному изготовлению станка, нужно составить его подробный чертеж. Если знаний хватает, то его можно сделать самостоятельно, если нет — то заказать. Можно воспользоваться и готовыми чертежами. Все последующие работы нужно проводить в точном соответствии с чертежом.

Каркас

Если говорить в общих чертах, то фрезерный станок, как самодельный, так и заводского изготовления, состоит из металлического каркаса, который выполняет несущие функции, деревянной или металлической столешницы и электромотора, приводящего весь механизм в действие. В качестве материала изготовления можно использовать металлический уголок или профильную трубу. Хотя вполне можно выполнить станину и из дерева.

Крышка

Стол с технологическим отверстием

Стол с технологическим отверстием

Еще одной составной частью фрезерного станка является верхняя крышка. Для ее изготовления можно использовать толстую фанеру или обрезную доску, которую необходимо дополнительно обработать, чтобы поверхность была гладкой. В центральной части столешницы должно быть выполнено технологическое отверстие, через которое и будет проходить вал электромотора.

Электромотор и подвес

Следующим этапом работ по изготовлению фрезерного станка является его оборудование электромотором. Здесь одним из основных моментов, на которые стоит обратить внимание, является мощность мотора. Опытным путем установлено, что для большинства работ по дереву в бытовых масштабах подойдет мотор, мощностью от 1200 Вт. В принципе может хватить и меньшей мощности, но лучше иметь запас, да и работать с мощным двигателем более комфортно. Что касается установки мотора, то лучшим будет вариант, при котором он будет крепиться на специальном подвесе, регулируемом по высоте.

Схема подвеса

Схема подвеса

Наиболее оптимальный вариант, если фреза будет крепиться непосредственно на вал мотора.

Дополнительные элементы

Для того чтобы сделать работу за станком еще более удобной, его можно оснастить некоторыми дополнительными элементами. Так, например, можно выполнить верхний зажим, который позволит фиксировать обрабатываемую деталь. А также не лишним будет оборудовать систему для сбора пыли, в качестве которой можно приспособить старый пылесос.

Система удаления пыли

Система удаления пыли

Заключая сказанное, можно добавить, что самодельный фрезерный станок, если его правильно и качественно изготовить, способен выполнять все возложенные на него функции не хуже заводского. При этом средства экономятся достаточно существенные.

Схемы

Чертеж фрезерного станка с ЧПУ

Чертеж фрезерного станка с ЧПУ

Чертеж деревообрабатывающего станка

Чертеж деревообрабатывающего станка

Видео

Смотрите видеоматериал, который поможет собрать фрезерный станок самостоятельно:

kakpravilnosdelat.ru

Делаем фрезерный станок своими руками.

Станок для фрезерования дерева и других материалов — очень полезная вещь для домашнего хозяйства. Сейчас не проблема найти подходящее оборудование, однако стоит оно неприлично дорого. А вот сделать фрезерный  станок своими руками, не тратя большие деньги на фирменный или китайский аналог, под силу любому хозяйственному человеку. Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.

станок своими руками, не тратя большие деньги на фирменный или китайский аналог, под силу любому хозяйственному человеку. Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция.

Привод для самодельного фрезерного станка

Проектируя несложный самодельный фрезерный станок, стоит обратить внимание на электропривод. Первый фактор – это мощность. Если станок делается для не глубокой выборки деревянных заготовок, то подойдёт и мотор с максимальной мощностью 500 Ватт. Однако такой станок будет часто глохнуть и не оправдает времени и средств, сэкономленных на приобретении маломощного двигателя. По наблюдениям, оптимальный вариант – поставить мотор с мощностью, начиная от 1100 Вт. Привод на 1 – 2 киловатта позволит применять любой тип фрез и делать обработку древесины в обычном режиме. Здесь подойдёт как стационарные электромоторы, так и приводы мощных ручных электроинструментов, таких как болгарка, дрель, ручной фрезер. Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез. Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся. А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД).

Изготавливаем самодельный лифт для фрезера

Собрать самодельный фрезерный станок из подручных материалов – это полдела. Важно сделать его. Это даст возможность выставить рез фрезы по высоте без особых усилий, не тратя много времени. На фото показан способ сборки простого регулировочного лифта, выполненного из толстых фанерных листов. Сама конструкция крепится к крышке стола. Станок получится без шкивов и ремней, а фрезы будут насаживаться на  вал самого двигателя. Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

вал самого двигателя. Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

Самодельный стол для фрезерного станка

Если нет готового стола, и Вы самостоятельно его изготавливаете, то нужно учесть, что разные материалы по-разному ведут себя во время эксплуатации. Например, самодельный стол для фрезера, сделанный из дерева, боится влаги, зато деревянные конструкции проще изготовить и они частично поглощают вибрации. Как видно на фото, направляющие для упора обрабатываемой заготовки, также можно сделать из ДСП или фанеры с возможностью регулировки положения в горизонтальной плоскости. Что касается стружки, то в самодельных конструкциях часто применяют старый ненужный пылесос. Не стоит забывать о технике безопасности – всё неиспользуемое в работе пространство вокруг вращающейся фрезы должно быть закрыто. Также не лишним будет сделать прижимной механизм, для фиксации проталкиваемой по ходу заготовки.

Фрезерование является частным случаем строгания и осуществляется на фрезерных станках. В то время как строгальные станки по дереву применяются главным образом для обработки плоских поверхностей, фрезерные станки служат преимущественно для фасонной обработки материала как по прямому, так и по  кривому контуру.

кривому контуру.

Рабочим инструментом фрезерных станков является быстро вращающаяся ножевая головка, чаще всего расположенная вертикально.

Из большого количества разнообразных конструкций фрезерных станков в промышленности применяются следующие:

1)одношпиндельные обыкновенные (с вертикальным шпинделем),

2)одношпиндельные с наклоняющимся столом или шпинделем,

3)копировальные с верхним шпинделем,

4)копировальные с горизонтальным шпинделем (применяются при обработке деревянных воздушных винтов).

Во всех перечисленных конструкциях, за исключением последней, подача материала ручная.

Привод в большинстве современных станков электрифицированный.

Фрезерные одношпиндельные станки

Устройство станка (рис. 250). На чугунной станине 1 укреплен горизонтальный точно выстроганный стол 5 с двумя шпунтовыми гнездами для крепления направляющих линеек. Под столом на салазках 2, передвигающихся по направляющим 4, установлен на двух подшипниках и подпятнике шпиндель 3, несущий в верхней своей части вставной шпиндель 6, на который насаживается режущий инструмент. При помощи винта 10 с маховичком или конической зубчатой передачи с маховичком 9 салазки со шпинделем можно опускать и подымать. Шпиндель приводится во• вращение посредством ременной передачи от мотора, от контрпривода или непосредственно от вала мотора. Чтобы сделать самодельный фрезерный станок по дереву своими руками необходимо:

Для придания шпинделю большей устойчивости при фрезеровании деталей, имеющих большую высоту, или при повышенных нагрузках на шпиндель на столе станка устанавливается и закрепляется на кронштейне верхний упор 7. Для направления изделия при обработке пользуются направляющей линейкой 8 или направляющим кольцом.

Фрезерные станки бывают с горизонтальным столом или же с наклоняющимся столом или шпинделем. Станки последнего типа кроме выполнения обыкновенных фрезерных работ позволяют обрабатывать материал под углом при помощи ножевых головок значительно меньшего диаметра (рис. 251) и давать более равномерную и чистую поверхность.

Станок с наклоняющимся шпинделем более удобен и безопасен в работе, чем станок с наклоняющимся столом.

В ряде случаев при обработке кривых деталей во избежание закола древесины необходимо менять направление вращения резца (шпинделя) или же переставлять изделие. Для этой цели очень удобны двухшпиндельные фрезерные станки (рис. 252). Шпиндели этих станков вращаются в противоположных направлениях.

Самодельный фрезерный станок по дереву своими руками image140

Рис. 251. Форма фрезы для обработки одного и того же профиля при работе на обычном фрезерном станке а и на станке с наклонным столом или шпинделем б.

Основные элементы конструкции этих станков те же, что и обыкновенного одношпиндельного станка.

Характеристики фрезерных станков приведены в табл. 106.

Обычные скорости резания на фрезерных станках t=19-50 м/сек, подача с=5-20 м/мин.

Вставные фрезерные шпиндели.

Для установки режущего инструмента на фрезерных станках применяются вставные шпиндели (рис. 253). Шпиндель № 1 допускает установку только плоских ножей в радиальном направлении. Шпиндели № 2 и 3 применяются для работы плоскими ножами, устанавливаемыми тангентально между шайбами, и для работы с круглыми ножевыми головками и с фрезами. Для установки фрезы или ножей на нужной высоте, на шпиндель  надевается ряд колец.

надевается ряд колец.

Самодельный фрезерный станок по дереву своими руками image141

Рис. 253. Вставные шпиндели фрезерного станка.

Шпиндель № 4 применяется для установки квадратных ножевых головок и специальных самоцентрирующихся патронов (букс).

Рабочий диаметр шпинделя обрабатывается по 2-му классу точности для скользящей посадки.

Хвостовик шпинделя обрабатывается под конус Морзе.

Типовые данные вставных шпинделей.

Шпиндель № 1. С центральным креплением ножа, диаметр рабочей части 31 мм, длина рабочей части 180 мм, паз для установки ножа 118×6 мм,

Шпиндель № 2. Диаметр рабочей части 25 мм.

Допускает установку двух ножей между шайбами. Для установки ножей на фланце шпинделя отфрезерованы параллельные пазы, расстояние между которыми равно 16 мм. К шпинделю прилагается шесть колец для крепления ножей различной высоты. Наружный диаметр кольца 43 мм. Наибольшая высота ножей 90 мм.

Шпиндель № 3. Диаметр рабочей части 19 мм. Шпиндель по назначению аналогичен шпинделю № 2, но несколько легче. Расстояние между ножами12,5 мм. Наибольшая высота ножа 65 мм. Наружный диаметр кольца 35 мм.

Шпиндель № 4. Диаметр рабочей части 25 мм. Предназначен для установки квадратных и круглых ножевых головок высотой до 100 мм.

Квадратная головка применяется для установки ножей толщиной до 12 мм. Высота головки 100 мм. Диаметр отверстия для шпинделя 25 мм.

Затяжка гайки при установке ножей, фрез или ножевых головок на шпинделе производится ключом от руки доотказа. Применение рычагов для затяжки недопустимо.

Гайка должна полностью находить на резьбу. Выступающий конец резьбы должен быть не короче 1 мм.

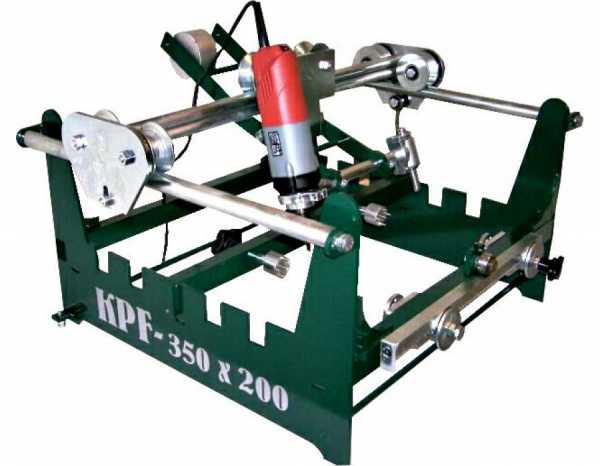

Одношпиндельные копировально – фрезерные станки с верхним шпинделем

Применяются для производства различного рода копировальных работ, не требующих большой мощности. На них можно выполнять как фрезерные, так » сверлильные работы, поэтому эти станки очень удобны для выполнения ажурных работ, так как заменяют одновременно сверлильный и фрезерный станки и лобзик. В качестве рабочего инструмента применяются специальные чисто режущие фрезы, которые при большом числе оборотов шпинделя дают исключительно чисто обработанную поверхность.

Одношпиндельные копировальные фрезерные станки с верхним шпинделем с большим успехом могут применяться для изготовления ажурных рам, калибровки бобышек, книц, стенок нервюр и т. п.

Устройство станка

Основой станка является солидная чугунная станина, верхняя часть которой имеет серповидно изогнутую форму и служит кронштейном для установки на ней электромотора. Последний устанавливается в направляющих и при помощи системы рычагов может перемещаться по ним вверх и вниз при действии на педаль, имеющую стопорное приспособление. Вал ротора мотора соединен со шпинделем, на котором укрепляется американский или специальный самоцентрирующийся патрон с рабочим инструментом.

В нижней части станины на подвижном кронштейне установлен стол, который может перемещаться в вертикальном направлении по направляющим при помощи маховичка. В некоторых конструкциях стол можно перемещать вертикально и в процессе работы, нажимая на педаль. В этих конструкциях электромотор со шпинделем остается неподвижным.

Стол может передвигаться или только в вертикальной плоскости или же плита стола делается передвижной – в горизонтальной плоскости (вправо, влево, вперед и назад).

Первоначальная установка станка в рабочее положение производится в соответствии с высотой (толщиной) обрабатываемого изделия маховичком, а затем уже подача осуществляется или перемещением мотора или перемещением стола при помощи педального механизма.

Настольный трехкоординатный фрезерный станок типа CNCТом МакУайр (Tom McWire) 25

Ниже предлагается инструкция по созданию фрезерного станка, управляемого ПК. С помощью описанного ниже способа обработка поверхности станком, контролируемым компьютером, может стать доступной любому смертному. Это слишком маленький станок, чтобы определить его на отдельный стол, однако, можно с легкостью увеличить размеры конструкции. Чтобы собрать такой станок много денег не потребуется, вся конструкция обойдется не дороже 200 долларов США. Абсолютно все детали можно купить в любом магазине. С помощью станка можно делать гравировки на плоскости и печатной плате, а также фрезеровать в объеме и вырезать различные фигуры из пенопласта, дерева, пластика и других мягких материалов.

шаг 1 — Рама

В качестве рамы должна быть использована плоская поверхность, на которой все оборудование будет  установлено горизонтально. Кроме этого рама должна иметь U-образное колено, чтобы крепко удержать ось Z (верхнюю и нижнюю часть с двигателем). Ради хохмы я взял трубу толщиной около 2,5см, оказалось, это очень удобный вариант. Когда требовалось что-то отрегулировать, я просто ударял по ней молотком. Как вы видите, свая, которая держит ось Z, необязательно должна располагаться в центре, однако, она должна быть прочной, и водопроводная труба для этого отлично подходит. Затем, когда вы удостоверитесь, что стыки труб находятся там, где нужно, воспользуйтесь герметиком, тогда конструкция станет еще прочнее.

установлено горизонтально. Кроме этого рама должна иметь U-образное колено, чтобы крепко удержать ось Z (верхнюю и нижнюю часть с двигателем). Ради хохмы я взял трубу толщиной около 2,5см, оказалось, это очень удобный вариант. Когда требовалось что-то отрегулировать, я просто ударял по ней молотком. Как вы видите, свая, которая держит ось Z, необязательно должна располагаться в центре, однако, она должна быть прочной, и водопроводная труба для этого отлично подходит. Затем, когда вы удостоверитесь, что стыки труб находятся там, где нужно, воспользуйтесь герметиком, тогда конструкция станет еще прочнее.

шаг 2 — Направляющие и двигатель оси Х

Сейчас самое время добавить направляющие к платформе оси Х. Эти направляющие из алюминия с U-образной выемкой имеют ширину 1,9 см. Купить их можно в любом магазине, где продаются металлические изделия. Под каждую направляющую на стыке с осью подложите шайбу, чтобы они не располагались вплотную друг другу. Ничего страшного, если направляющие не будут идеально параллельными. Почему – узнаете позже. Теперь установите шаговый двигатель с держателем как на фото. Присоедините его на ¼ длины шпильками c резьбой к валу электродвигателя с небольшим кусочком резинового шланга (1 см термоусадочной трубки). Теперь все готово для установки подвижной части оси Х (платформа).

шаг 3 — Основа конструкции – ось X

возьмите кусок пластика (я использовал оргстекло) или металла, нужно что-то прочное и плоское, и прикрепите его к U-образной раме. А теперь коварная часть. Круглая штука называется подшипником. Можете достать ее из двигателя или купить в специализированном магазине. Закрепите ее на куске алюминия. Возьмите стяжную гайку 0,5 см и вкрутите ее в алюминий, как показано на фото. Подшипник служит креплением для платформы Х с направляющей Х, а стяжная гайка позволит двигателю ходить взад и вперед по платформе. Не помешает смазать направляющие и стяжную гайку.

шаг 4 — Платформа Y

Платформа Y – это то же самое, что и платформа X, только повернутая на 90 градусов. Устанавливаем две направляющие и двигатель на платформе Х (в горизонтальной плоскости), берем кусок плоского материала и U-образный профиль и собираем подвижную платформу Y. Не забудьте о подшипнике и стяжной гайке. Когда все сделаете, должно получиться нечто подобное.

шаг 5 — Собираем ось Z

И снова мы повторяем схему создания платформ Х и Y для сборки платформы Z. Возьмите плоский материал, здесь я использовал белое оргстекло. Прикрепите направляющие и двигатель, и снова U-образный профиль и подшипник дополняют конструкцию. История со стяжной гайкой немного изменится (см. фото). Четыре стойки, располагающиеся на платформе, будут держать двигатель. Поскольку платформа будет двигаться вверх и вниз, под весом двигателя она может соскочить с направляющих. Чтобы это предотвратить, добавим по роликовому подшипнику к каждому концу направляющей.

шаг 6 — Продолжаем сборку

Теперь закрепляем двигатель в платформе Z, затем инсталлируем платформу в раму. Вот, собственно, и оно. Пока что это чисто механическая конструкция. Далее мы подключим электродвигатели к контроллеру и запустим программу на ПК. Но это я оставлю для последующих статей.

шаг 7 — Что он делает

Если вы заинтересовались этой статьей, похоже, вы уже имеете представление, что можно делать с помощью трехкоординатного фрезерного станка, управляемого компьютером. Удивительно, какой точности можно добиться, если немного над ним поколдовать. Убедитесь, что направляющие держатся крепко и располагаются ровно. Хорошо закрепите роликовый подшипник, чтобы платформа не двигалась.

Я использовал станок для создания печатных плат. Он отлично подойдет и для гравирования именных жетонов и значков, моддинга во всех его начинаниях и проявлениях. Здорово наблюдать, как станок вырезает объемную деталь из пенопласта или пластмассы.

ПРЕДУПРЕЖДЕНИЕ необходимо иметь соответствующую программу. Некоторые производители предлагают готовые комплекты из двигателей, драйверов и программ. Так процедура облегчается, но денег придется заплатить больше.

фрезерный станок своими руками

фрезерный станок своими руками

шаг 8 — Ролик «Гравировать легко»

шаг 9 — Гравировка

Я снова собрал свою машинку после написания этой статьи, сделал кое-какую гравировку и обработал печатную плату.

(P.S. хотел использовать в качестве материала сыр, но что-то не пошло и пришлось его съесть.)

Фрезерование пластика проходит гладко, но вот для печатной платы в левой части резка пошла слишком глубоко. Именно после таких недочетов и хочется настроить станок на более точную работу. Возьмите немного алюминиевой фольги и подложите ее под направляющие оси Y. По мере того как платформа движется слева направо, высота изменяться не должна.

Заметьте, я закрепляю обрабатываемый материал клейкой лентой. Во всей этой конструкции мне нравится то, что любую проблему несложно решить, так как конструкция состоит из простых элементов.

]]>http://modnews.ru/modding/view/8569]]>

]]>http://brigadeer.ru/instrument-stolyara/frezernye-stanki-i-frezerovanie….]]>

]]>http://ukrlot.com/frezernyj_svoimi_rukami.html]]>

kazap.ru