Станки для изготовления холодной ковки своими руками

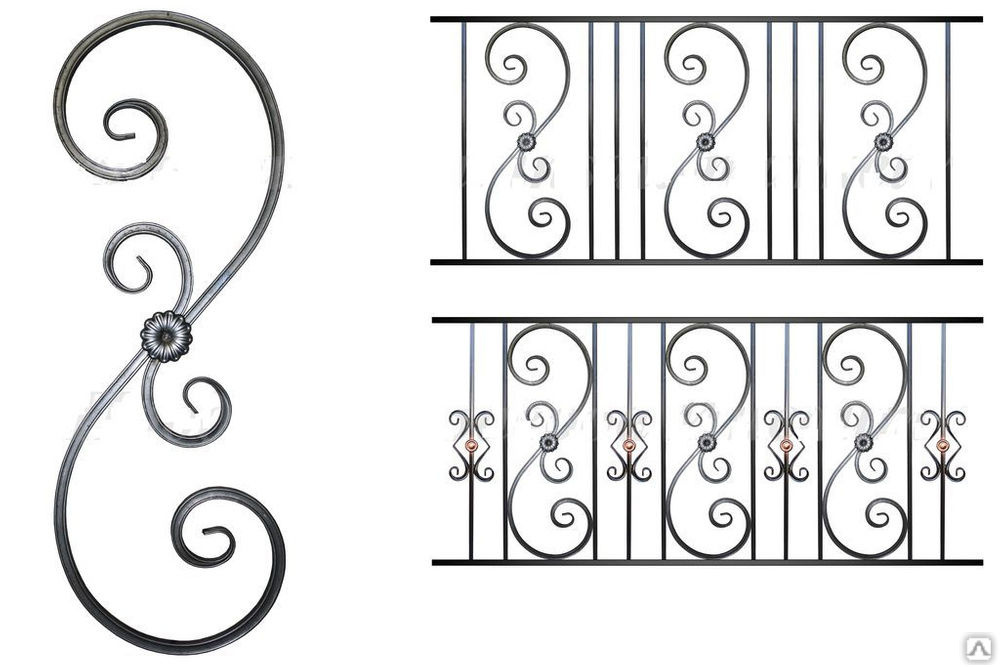

Если душа требует творить, то один из вариантов реализовать свои художественные навыки создание кованых изделий своими руками. Ковку можно выбрать в качестве хобби – делать изделия для себя или зарабатывать на этом определенный доход. В любом случае кованые изделия всегда восхищают окружающих и могут стать отличным подарком друзьям и знакомым или украшением для сада, загородного дома, небольшого кафе. Применение кованых вещей также разнообразно и многогранно, как количество узоров, в которые легко переплетаются металлические прутья, создавая великолепные рисунки, не уступающие морозным завитушкам на окнах зимой. Причем ковка практически всегда смотрится легко и воздушно, несмотря на то, что все вещи выполнены из тяжелого брутального металла.

Узнать где купить станки для изготовления холодной ковки своими руками можно на странице ручное кузнечное оборудование

Оборудование для холодной ковки

В наше время для того, чтобы укротить металл необязательно стоять возле наковальни в жаркой кузне и махать тяжелым молотом, достаточно просто приобрести станки для изготовления холодной ковки своими руками.

Кузнечные оснастки для холодной ковки

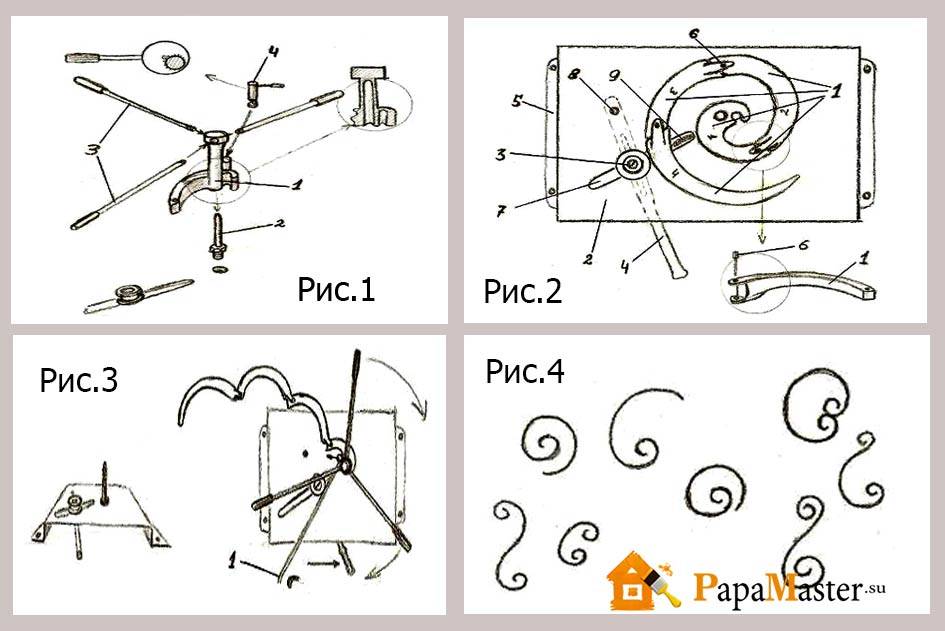

Для начала работы необходимо подобрать подходящее место. Это может быть небольшая мастерская, гараж или сарай, где можно разместить стол для изготовления кованых изделий и отвести место под склад готовой продукции. Приобретая комплект из шести оснасток для холодной ковки достаточно просто делать большинство стандартных кованых изделий. Станки для изготовления холодной ковки своими руками включают в себя улитку, фонарик, гнутик, твистер, волну и инструмент под названием объемная. Каждый вид станка выполняет определенный кованый элемент. С помощью улитки можно делать спиральные узоры различного диаметра. Фонарик нужен для изготовления элемента фонарик или корзинка. Название гнутик говорит само за себя, с помощью него гнут металлические заготовки под любым углом. Твистер позволяет скручивать заготовку вдоль оси и получать интересный эффект, который облагородит кованое изделие, сделает его более интересным. С помощью оснастки волна делают волны, а объемная позволяет делать объемные узоры. Сочетая отдельные элементы узора можно получать стильную ковку, воплощая в жизнь всевозможные идеи по созданию кованой мебели, решеток, калиток, козырьков, беседок и много другого.

Приобретая комплект из шести оснасток для холодной ковки достаточно просто делать большинство стандартных кованых изделий. Станки для изготовления холодной ковки своими руками включают в себя улитку, фонарик, гнутик, твистер, волну и инструмент под названием объемная. Каждый вид станка выполняет определенный кованый элемент. С помощью улитки можно делать спиральные узоры различного диаметра. Фонарик нужен для изготовления элемента фонарик или корзинка. Название гнутик говорит само за себя, с помощью него гнут металлические заготовки под любым углом. Твистер позволяет скручивать заготовку вдоль оси и получать интересный эффект, который облагородит кованое изделие, сделает его более интересным. С помощью оснастки волна делают волны, а объемная позволяет делать объемные узоры. Сочетая отдельные элементы узора можно получать стильную ковку, воплощая в жизнь всевозможные идеи по созданию кованой мебели, решеток, калиток, козырьков, беседок и много другого.

Вспомогательные станки для холодной ковки

В процессе создания кованых изделий, часто приходится сталкиваться с тем, что возникает необходимость делать много одинаковых элементов. Например, если требуется сделать длинный забор или небольшую ограду, украшенную пиками, то придется очень много раз выполнять однотипную работу. Также в некоторых узорах часто может повторяться элемент гусиная лапка. Чтобы ускорить процесс можно приобрести станок, который так и называется гусиная лапка. Он предназначен для раскатки разогретых окончаний прутков. Станок хорош тем, что способен выполнять большое количество абсолютно одинаковых деталей буквально в одно движение. Также в мастерской холодной ковки наверняка пригодится ручной пресс и трубогиб, вальцы. Со временем количество инструмента для работы увеличивается, потому что приходится сталкиваться с самыми разными задачами. Чем больше полезных подручных приспособлений, тем проще работать и больше возможностей для воплощения идей.

Например, если требуется сделать длинный забор или небольшую ограду, украшенную пиками, то придется очень много раз выполнять однотипную работу. Также в некоторых узорах часто может повторяться элемент гусиная лапка. Чтобы ускорить процесс можно приобрести станок, который так и называется гусиная лапка. Он предназначен для раскатки разогретых окончаний прутков. Станок хорош тем, что способен выполнять большое количество абсолютно одинаковых деталей буквально в одно движение. Также в мастерской холодной ковки наверняка пригодится ручной пресс и трубогиб, вальцы. Со временем количество инструмента для работы увеличивается, потому что приходится сталкиваться с самыми разными задачами. Чем больше полезных подручных приспособлений, тем проще работать и больше возможностей для воплощения идей.

Холодная ковка металла: оборудование, инструмент, элементы

Содержание:

- Что такое холодная ковка?

- Оборудование и инструменты.

- Приемы, способы и технологии.

- Холодная ковка своими руками.

Изменение формы металла происходит под воздействием высоких температур или механического давления.

Что такое холодная ковка?

Горячая и холодная ковка являются древнейшими технологиями обработки металлов. Горячая ковка — это процесс изменения формы раскаленной металлической заготовки. Холодная ковка позволяет изготавливать кованые изделия без полноценной кузницы и контакта с раскаленными предметами.

Работа с холодными металлами представляет собой не совсем ковку, а механическую деформацию. В результате меняется только форма заготовки. Кузнец берет прокат, лист железа, затем сгибает, навивает, скручивает или вытягивает его. Работы выполняют ручными инструментами, сварочными аппаратами, на прокатных станках, прессах.

Для механической ковки подходят пластичные, вязкие металлы. Например, низкоуглеродная сталь марок Ст 3, Ст 20, Ст 25, алюминий, бронза, медь. Пластичные металлы устойчиво переносят механические воздействия, полностью сохраняют целостность.

Виды технологических операций

Для получения декоративных деталей холодным способом мастера выполняют различные виды технологических операций:

- осадка — увеличение ширины заготовки под высоким давлением;

- прямое или обратное прессование — повышение плотности детали под высоким давлением;

- штамповка — объемное, листовое прессование для изменения формы детали;

- прошивка — создание открытых, закрытых отверстий;

- волочение — протягивание заготовки через специальную матрицу;

- поперечная, винтовая прокатка — обработка детали с помощью трения;

- калибровка, вырезка, навивка и т.

д.

д.

Детали, прошедшие механическую обработку, собирают по эскизу в одну композицию. Элементы соединяют сваркой, закрепляют на основании. Кованая композиция получается плоской или объемной в зависимости от эскиза, задумки мастера.

Плюсы и минусы

Холодная ковка металла позволяет получать красивую и прочную продукцию с эффектом старения металла. Изделия выглядят аккуратно, так как элементы не подвергаются горению в печах. Они более долговечны, устойчивы к повреждениям.

Механическая обработка металлов имеет ряд преимуществ перед горячей технологией.

- Экономичность: благодаря высокой производительности изделия стоят в десятки раз меньше, чем изготовленные горячим методом.

- Технология позволяет за короткий срок создавать изящные узоры, симметричные орнаменты, конструкции из базовых элементов.

- Повторяемость деталей: мастера производят серии одинаковых элементов для оград, решеток, наборов мебели.

- Легкость освоения техники — работа требует меньшего мастерства, поэтому становится доступнее.

- Нагрев заготовок до высоких температур не требуется, технология более безопасна.

С помощью холодной ковки мастера изготавливают только некоторые виды кованой продукции. Набор операций, инструментов, исходных материалов ограничен.

Применение

Изделия из холодной ковки применяются в хозяйственных целях, а также для декора придомовых территорий, помещений, мебели. Мастера изготавливают навесы, крылечки, решетки, заборы, стойки для фонарей, перила для мостиков. Они могут быть украшены завитками, спиралями, витыми элементами, красивыми навершиями. Замысловатые узоры оживляют беседки, столики, скамейки, даже мангалы. Благодаря витым элементам изделия получаются изящными, воздушными, легкими.

Механическая обработка металлов часто применяется при производстве стоек, вешалок, гардин, портьер, каминных инструментов, дверных ручек, шпингалетов. Большим спросом пользуется садовая и домашняя кованая мебель.

Большим спросом пользуется садовая и домашняя кованая мебель.

Оборудование и инструменты

Для деформации металлических деталей предусмотрены ручные и механизированные инструменты.

Основные приспособления:

- гнутик — штамп для создания пространственных фигур, зигзагов;

- улитка — специальный рычаг для сгибания;

- волна — приспособления с фиксаторами для получения волнистых изгибов;

- твистер — устройство для закручивания спиралей;

- фонарик — инструмент для создания объемных фигур;

- глобус — устройство для сгибания деталей по окружности.

Мастера применяют различные оправки для ручных и гидравлических станков. Для создания одинаковых деталей используют шаблоны, упоры.

Приемы, способы и технологии

Холодная художественная ковка выполняется с помощью простых кузнечных приемов.

- Гибка — это основной прием для холодной деформации. Закрепленную заготовку гнут вокруг оправки. Получаются завитки, размер которых зависит от диаметра оправки.

- Прессование выполняют ручными или механическими сжимающими устройствами.

- Кручение — это сложный прием, выполняемый простыми тисами. Для перекручивания используют ребристые пруты, так как на них хорошо будут видны витые края.

- Протяжку делают для изменения сечения заготовки с заостренными краями.

- Чеканка — это способ нанесения рисунка ударами с другой стороны листа металла. Прием позволяет создавать объемные рисунки, орнаменты или элементы для больших композиций. Чаще всего чеканку выполняют на медных листах.

На первых и последних этапах работ мастера применяют стандартные приемы резки, рубки, волочения, прошивки.

Холодная ковка своими руками

Механической ковкой можно заниматься в домашних условиях. Для этого не потребуется кузница и промышленные станки. Многие умельцы создают кованые изделия своими руками с помощью простых инструментов. Простейшие станки, шаблоны, насадки для работ тоже собирают своими руками. Используют прессы, шаблоны, установки с ограничителями, то есть штырями и прокладками.

Для этого не потребуется кузница и промышленные станки. Многие умельцы создают кованые изделия своими руками с помощью простых инструментов. Простейшие станки, шаблоны, насадки для работ тоже собирают своими руками. Используют прессы, шаблоны, установки с ограничителями, то есть штырями и прокладками.

Фабрика кованой мебели «Металлдекор» предлагает приобрести уникальные изделия холодной ковки. Опытные мастера изготавливают кованую мебель, предметы для декора придомовых территорий, помещений. Фабрика осуществляет доставку по всей России. Предусмотрен бесплатный выезд замерщика, беспроцентная рассрочка.

Холодная ковка стали — Knife Steel Nerds

Спасибо Марко Гульдиманну, Даррину Томасу, Джейсону Тиллоссону, Доминику Паолантонио, Кену, Бенедикту Питерсу и Стиву Грейнеру за то, что они стали сторонниками Knife Steel Nerds на Patreon!

Холодная ковка

Холодная ковка очень похожа на горячую ковку, за исключением того, что она производится при комнатной температуре или близкой к ней. Более низкая температура означает, что сталь намного прочнее и ее гораздо труднее подделать. Это также означает, что сталь более хрупкая и, следовательно, более склонна к растрескиванию во время ковки или прокатки. Форма зерен в стали изменяется путем ковки. О том, что такое крупы, вы можете прочитать в этой статье. Сталь состоит из плоскостей атомов железа, и если бы сталь состояла только из одного зерна, все эти плоскости атомов были бы параллельны друг другу:

Более низкая температура означает, что сталь намного прочнее и ее гораздо труднее подделать. Это также означает, что сталь более хрупкая и, следовательно, более склонна к растрескиванию во время ковки или прокатки. Форма зерен в стали изменяется путем ковки. О том, что такое крупы, вы можете прочитать в этой статье. Сталь состоит из плоскостей атомов железа, и если бы сталь состояла только из одного зерна, все эти плоскости атомов были бы параллельны друг другу:

Однако внутри стали много зерен, и границы между этими зернами проходят там, где встречаются плоскости атомов. Каждое зерно имеет различную «ориентацию» по отношению к другим, что представлено линиями сетки в зернах на схеме ниже:

Во время холодной прокатки мы спекаем эти зерна и удлиняем их. При ковке куска стали деформация, конечно, не такая равномерная, но принципы в основном те же.

Одновременно происходит упрочнение стали в процессе холодной обработки давлением. По мере обработки стали образуются «дислокации». Дислокации — это дефекты атомарного уровня, которые контролируют механические свойства стали. О них вы можете прочитать в этой статье. Это та же самая статья об очистке зерна, на которую я ссылался ранее, но теперь я удвоил шансы, что вы будете обмануты, нажав на нее. В стали всегда есть дислокации, а разные микроструктуры имеют разную плотность дислокаций. Вот короткое видео микроскопии высокого разрешения, показывающее движение дислокаций:

Дислокации — это дефекты атомарного уровня, которые контролируют механические свойства стали. О них вы можете прочитать в этой статье. Это та же самая статья об очистке зерна, на которую я ссылался ранее, но теперь я удвоил шансы, что вы будете обмануты, нажав на нее. В стали всегда есть дислокации, а разные микроструктуры имеют разную плотность дислокаций. Вот короткое видео микроскопии высокого разрешения, показывающее движение дислокаций:

Прочность металлов зависит от того, насколько легко могут двигаться дислокации. Различные функции могут предотвратить движение дислокаций, таких как границы зерен. Таким образом, мелкое зерно с большим количеством границ зерен приводит к более высокой прочности, поскольку дислокации блокируются этими границами. Дислокации также не могут легко перемещаться через другие дислокации, поэтому более высокая плотность дислокаций означает более высокую прочность, потому что их больше, что блокирует движение других. Мартенсит получает свою прочность отчасти из-за очень высокой плотности дислокаций. О том, что делает мартенсит прочным, вы можете прочитать в этой статье. По мере холодной обработки стали образуется все больше и больше крошечных атомных дефектов, называемых дислокациями, и чем выше плотность этих дислокаций, тем прочнее сталь. Эти дислокации не следует рассматривать как макроскопические дефекты или крошечные трещины; дислокации не плохи, они присущи металлам, так как атомная структура никогда не будет идеальной. Возможно, лучше рассматривать это как увеличение степени несовершенства кристаллической структуры за счет холодной обработки. Холодная обработка обычно указывается в процентах, т.е. 10 % холодной обжатия означает, что толщина была уменьшена на 10 %, а 50 % означает, что толщина уменьшилась вдвое, с соответствующим увеличением длины, конечно.

Дислокации также не могут легко перемещаться через другие дислокации, поэтому более высокая плотность дислокаций означает более высокую прочность, потому что их больше, что блокирует движение других. Мартенсит получает свою прочность отчасти из-за очень высокой плотности дислокаций. О том, что делает мартенсит прочным, вы можете прочитать в этой статье. По мере холодной обработки стали образуется все больше и больше крошечных атомных дефектов, называемых дислокациями, и чем выше плотность этих дислокаций, тем прочнее сталь. Эти дислокации не следует рассматривать как макроскопические дефекты или крошечные трещины; дислокации не плохи, они присущи металлам, так как атомная структура никогда не будет идеальной. Возможно, лучше рассматривать это как увеличение степени несовершенства кристаллической структуры за счет холодной обработки. Холодная обработка обычно указывается в процентах, т.е. 10 % холодной обжатия означает, что толщина была уменьшена на 10 %, а 50 % означает, что толщина уменьшилась вдвое, с соответствующим увеличением длины, конечно. Вот увеличение твердости отожженной модстали А8 после холодной обработки деформацией до 50 % [1]:

Вот увеличение твердости отожженной модстали А8 после холодной обработки деформацией до 50 % [1]:

Когда мы начинаем с отожженной стали с мягким ферритом и карбидами, структура выглядит примерно так, как показано ниже, с относительно круглыми ферритными зернами вместе с более мелкими карбидами (карбиды разных цветов, чтобы различать):

Отожженная нержавеющая сталь 13C26 [2], черная полоса 5 микрон

Приведенное выше изображение было получено с помощью «дифракции обратно рассеянных электронов» (EBSD), которая способна различать различные фазы (аустенит, феррит, карбиды) и ориентацию зерен. Также видна относительная плотность дислокаций, поскольку зерна с низкой плотностью являются «чистыми», а зерна с высокой плотностью дислокаций более грубые и темные.

При холодной прокатке стали карбиды более или менее не изменяются, но зерна удлиняются и плотность дислокаций увеличивается, что видно на изображении ниже, поскольку «качество изображения» зерен хуже:

13C26 после небольшого холодного обжатия [2], на этом изображении карбиды не окрашены, черная полоса 2 микрона

13C26 после большого холодного обжатия [2], черная полоса 5 микрон

При нагревании до достаточно высокой температуры сталь «перекристаллизуется», то есть образует новые зерна. Чем больше энергии вкладывается в сталь (большее холодное обжатие), тем выше движущая сила рекристаллизации. Эта энергия накапливается в стали в основном за счет образования дислокаций. Таким образом, энергия высвобождается из стали за счет образования новых зерен с низкой плотностью дислокаций. Процесс перекристаллизации вы можете увидеть на видео ниже:

Чем больше энергии вкладывается в сталь (большее холодное обжатие), тем выше движущая сила рекристаллизации. Эта энергия накапливается в стали в основном за счет образования дислокаций. Таким образом, энергия высвобождается из стали за счет образования новых зерен с низкой плотностью дислокаций. Процесс перекристаллизации вы можете увидеть на видео ниже:

Вы можете видеть, что металл в начале видео имеет большую структуру, затем начинают формироваться новые «чистые» зерна. Если вы внимательно посмотрите, то увидите, что на белых частицах образуются новые зерна, которые ведут себя подобно карбидам в стали. Карбиды способствуют зарождению рекристаллизованных зерен, но они также могут закреплять рекристаллизующиеся зерна, поэтому взаимодействие карбидов и рекристаллизации является относительно сложным.

Рекристаллизация происходит за счет диффузии атомов железа, поэтому для достаточной диффузии требуется определенная температура. Вот почему холодная обработка имеет такой эффект, потому что температура настолько низка, что сталь не может «зафиксироваться» диффузией. Однако температура, при которой начинается рекристаллизация, также определяется степенью наклепа. Чем выше степень наклепа, тем ниже температура начала рекристаллизации [3]:

При холодной обработке в несколько процентов стали, показанной выше, для начала рекристаллизации требуется полные 700°C (1300°F), в то время как при 50-70% холодном обжатии требуется только 500°C (930°F). необходимые для рекристаллизации. Чем больше холодная обработка, тем больше энергии вложено в сталь в виде дислокаций, и эта энергия увеличивает «движущую силу» рекристаллизации. На скорость рекристаллизации также влияет температура: при более высоких температурах диффузия ускоряется, поэтому скорость рекристаллизации также увеличивается [4]:

Вы можете видеть, что для указанной выше стали рекристаллизация завершается в течение 20 секунд при 760°C, а при 650°C она занимает более 500 секунд. Опять же, эта скорость при разных температурах зависит от состава, карбидов и степени холодной обработки, но приведенный выше пример дает некоторое визуальное представление о разнице в зависимости от температуры.

Опять же, эта скорость при разных температурах зависит от состава, карбидов и степени холодной обработки, но приведенный выше пример дает некоторое визуальное представление о разнице в зависимости от температуры.

Холоднокатаная сталь

Вся эта информация актуальна, поскольку некоторые ножевые стали доступны в холоднокатаной форме, что может привести к некоторым отличиям от горячекатаной стали. Существует множество причин, по которым может быть желательна холоднокатаная сталь, например, улучшение состояния поверхности. Как правило, холоднокатаная сталь имеет яркую блестящую поверхность без окалины. Сталь сначала «протравливается», проходит через ванну с кислотой для удаления окалины перед холодной прокаткой, и сочетание этих двух процессов придает стали очень гладкую поверхность. Толщина стали обычно также более постоянна, и холоднокатаная сталь часто доступна в более тонких размерах. AEB-L обычно доступен в холоднокатаной форме, а некоторые 1095 стали, среди прочего.

Приводит ли холодная ковка к превосходным конечным свойствам?

После всех этих воздействий на сталь во время холодной обработки и рекристаллизации, как это влияет на окончательную термообработку аустенитизации и закалки, а затем на результирующие твердость и ударную вязкость? Процесс холодной ковки и рекристаллизации может привести к уменьшению размера зерна, что может улучшить баланс твердости и ударной вязкости. Вы можете прочитать о том, почему в этой статье о переработке зерна. Это уже третий раз, когда я ссылаюсь на эту статью, и я очень надеюсь, что вы ее прочитали. Уменьшение размера зерен феррита увеличивает количество центров зародышеобразования для образования аустенита, так что окончательный размер предшествующего аустенитного зерна также становится меньше.

Меньший размер зерна феррита приводит к большему количеству зародышей аустенита (синие кружки), поэтому, когда аустенит растет и замещает феррит, размер зерна меньше

В одном исследовании стали 52100 [5] они обнаружили, что 50%

В другом исследовании 52100 [6] было обнаружено, что холодная прокатка уменьшила конечный размер зерна, а также что энергия наклепа ускорила растворение карбидов:

Увеличение растворения карбида при высокой температуре означает, что в растворе больше углерода. Большее количество углерода в растворе перед закалкой приводит к более высокой твердости и меньшей ударной вязкости (подробнее см. Аустенитизация, часть 1 и часть 2). Однако, поскольку размер зерна также был уменьшен, произошло улучшение как твердости, так и ударной вязкости за счет холодного обжатия стали 52100 перед термической обработкой:

Большее количество углерода в растворе перед закалкой приводит к более высокой твердости и меньшей ударной вязкости (подробнее см. Аустенитизация, часть 1 и часть 2). Однако, поскольку размер зерна также был уменьшен, произошло улучшение как твердости, так и ударной вязкости за счет холодного обжатия стали 52100 перед термической обработкой:

обработки, вот изображения границ зерен из вышеприведенных экспериментов:

Другое исследование аустенитного отпуска стали 52100 [7] для бейнитной микроструктуры показало, что холодное обжатие перед термической обработкой привело к улучшению ударной вязкости:

стали, а также 10% и 20% холодного обжатия перед термической обработкой. Они подвергались аустенизации при 1030°C (1885°F) в течение 20 минут перед закалкой, а затем измеряли твердость и наблюдали за микроструктурой. Они обнаружили, что холодная обработка ускоряет растворение карбида и уменьшает размер зерна, как в исследовании 52100. Однако твердость снизилась, поскольку образовалось больше остаточного аустенита. Больше углерода и сплава в растворе от растворения карбида может увеличить остаточный аустенит, вы можете узнать, почему в этой статье. Уменьшение размера зерна также снижает начальную температуру мартенсита и, следовательно, увеличивает конечный остаточный аустенит [9].]. Следовательно, использование холодной прокатки может потребовать снижения выбранной температуры аустенизации, чтобы гарантировать отсутствие избыточного остаточного аустенита после термической обработки.

Больше углерода и сплава в растворе от растворения карбида может увеличить остаточный аустенит, вы можете узнать, почему в этой статье. Уменьшение размера зерна также снижает начальную температуру мартенсита и, следовательно, увеличивает конечный остаточный аустенит [9].]. Следовательно, использование холодной прокатки может потребовать снижения выбранной температуры аустенизации, чтобы гарантировать отсутствие избыточного остаточного аустенита после термической обработки.

Испытания на ударную вязкость не проводились, но вы можете видеть уменьшение размера зерна на этих микрофотографиях:

Опасность холодной прокатки вероятность растрескивания при холодной прокатке. Это часто происходит из-за растрескивания краев и, в некоторых случаях, «аллигаторизации», когда сталь откалывается от центра:

Это изображение из [9]

Аллигаторная обработка начинается с образования пустот вблизи центра стали, которые в конечном итоге соединяются, пока сталь не расколется:

Эти изображения из [9]

Инструментальные стали с их высокой долей карбидов может привести к продвижению этих пустот, так что с большей вероятностью произойдет аллигаторное образование. Высокая доля карбидов также означает, что пластичность отожженной стали в целом низкая. Поэтому степень холодного обжатия, которую может выдержать инструментальная сталь, относительно низка. В случае A8 мод наблюдалось образование трещин по центральной линии с уменьшением до 20% [9].]. Следовательно, стали с небольшим содержанием мелких карбидов, такие как AEB-L, 1095 или 52100, будут демонстрировать лучшую пластичность при холодной прокатке, чем стали с большим содержанием карбидов, такие как стали D2 или 10V.

Высокая доля карбидов также означает, что пластичность отожженной стали в целом низкая. Поэтому степень холодного обжатия, которую может выдержать инструментальная сталь, относительно низка. В случае A8 мод наблюдалось образование трещин по центральной линии с уменьшением до 20% [9].]. Следовательно, стали с небольшим содержанием мелких карбидов, такие как AEB-L, 1095 или 52100, будут демонстрировать лучшую пластичность при холодной прокатке, чем стали с большим содержанием карбидов, такие как стали D2 или 10V.

Другим распространенным дефектом холодной прокатки стали является растрескивание кромок [10]:

Ножевики Who Cold Forge Steel

Я не знаю многих производителей ножей, которые намеренно ковали сталь холодным способом. Мюррей Картер, вероятно, самый известный пример того, кто это делает. Холодная ковка — традиционный процесс для японских кузнецов, где он и изучил эту технику. Картер утверждает [11], что он использует холодную ковку для улучшения качества поверхности и окончательной формы и плоскостности в большей степени, чем это возможно при высокотемпературной ковке. Он также утверждает, что холодная ковка приводит к «лучшему балансу между остротой кромки, сохранением кромки и простотой заточки». В видеодемонстрации он сказал, что холодная ковка улучшила окончательную структуру зерна. Поскольку это традиционная техника, может быть трудно понять, каковы были первоначальные причины холодной ковки, я думаю, что улучшение плоскостности и формы более вероятно, чем преднамеренное улучшение размера зерна или конечных свойств. Следует признать, что большинство ножей Carter ламинированы более мягкой сталью или железом (сан-май), что может сделать сталь менее восприимчивой к растрескиванию. Чтобы попрактиковаться в холодной ковке перед изготовлением готовых ножей, он рекомендует намеренно холодную ковку стали до тех пор, пока она не треснет, чтобы лучше понять, сколько сталь может выдержать.

Он также утверждает, что холодная ковка приводит к «лучшему балансу между остротой кромки, сохранением кромки и простотой заточки». В видеодемонстрации он сказал, что холодная ковка улучшила окончательную структуру зерна. Поскольку это традиционная техника, может быть трудно понять, каковы были первоначальные причины холодной ковки, я думаю, что улучшение плоскостности и формы более вероятно, чем преднамеренное улучшение размера зерна или конечных свойств. Следует признать, что большинство ножей Carter ламинированы более мягкой сталью или железом (сан-май), что может сделать сталь менее восприимчивой к растрескиванию. Чтобы попрактиковаться в холодной ковке перед изготовлением готовых ножей, он рекомендует намеренно холодную ковку стали до тех пор, пока она не треснет, чтобы лучше понять, сколько сталь может выдержать.

Резюме и выводы

Холодное обжатие приводит к увеличению твердости стали за счет увеличения плотности дислокаций. При нагревании сталь рекристаллизуется, образуя новые зерна, и эти зерна часто меньше, чем первоначальный размер зерна. Измельчение размера зерна сохраняется за счет окончательной термообработки до мартенсита. Уточнение размера зерна может привести к улучшению ударной вязкости. Холодное обжатие также приводит к ускорению растворения карбида, а это означает, что может потребоваться снижение температуры аустенитизации для сохранения той же твердости. Инструментальные стали имеют относительно низкую пластичность при комнатной температуре, поэтому холодное обжатие должно быть ограничено до 15% или менее, если оно выполняется, и только на отожженной стали.

Измельчение размера зерна сохраняется за счет окончательной термообработки до мартенсита. Уточнение размера зерна может привести к улучшению ударной вязкости. Холодное обжатие также приводит к ускорению растворения карбида, а это означает, что может потребоваться снижение температуры аустенитизации для сохранения той же твердости. Инструментальные стали имеют относительно низкую пластичность при комнатной температуре, поэтому холодное обжатие должно быть ограничено до 15% или менее, если оно выполняется, и только на отожженной стали.

[1] Гасеми-Нанеса, Хади, Мохаммад Джахази, Маджид Хейдари и Том Левассер. «Влияние вызванных деформацией микропустот на механическое разрушение мартенситной инструментальной стали AISI A8-Mod». В материалах конференции AIP , vol. 1896, нет. 1, с. 020021. Издательство AIP, 2017.

[2] Ионеску-Габор, Сорин. «Исследование и эмпирическое моделирование рекристаллизационного отжига полосы мартенситной хромистой стали с помощью EBSD». Докторская диссертация, KTH, 2009.

Докторская диссертация, KTH, 2009.

[3] Х. Ф. Кайзер и Х. Ф. Тейлор, Транзакции Американского общества металлов, том. 27, с. 256 (1939).

[4] Ян, Дза, Э. Л. Браун, Д. К. Мэтлок и Г. Б. Краусс. «Рекристаллизация феррита и образование аустенита в холоднокатаной стали с межкритическим отжигом». Металлургические операции А 16, вып. 8 (1985): 1385-1392.

[5] Бесвик, Дж. М. «Свойства разрушения и распространения усталостных трещин в закаленной стали 52100». Металлургические операции А 20, вып. 10 (1989): 1961-1973.

[6] Ли, Чжэнь-син, Чан-шэн Ли, Цзинь-и Жэнь, Бин-чжоу Ли, Цзянь Чжан и Юн-цян Ма. «Влияние холодной деформации на микроструктуру и ударную вязкость в процессе аустенизации подшипниковой стали 1,0 C–1,5 Cr». Материаловедение и инженерия: A 674 (2016): 262–269.

[7] Чакраборти, Дж., П. П. Чаттопадхьяй, Д. Бхаттачарджи и И. Манна. «Микроструктурное усовершенствование бейнита и мартенсита для повышения прочности и ударной вязкости высокоуглеродистой низколегированной стали». Металлургические и материальные сделки A 41, no. 11 (2010): 2871-2879.

Металлургические и материальные сделки A 41, no. 11 (2010): 2871-2879.

[8] Нанеса, Хади Гасеми, Жюльен Булгаков и Мохаммад Джахази. «Влияние предшествующей холодной деформации на эволюцию микроструктуры инструментальной стали AISI D2 после упрочняющей термической обработки». Журнал производственных процессов 22 (2016): 115–119.

[9] Бесвик, Дж. «Влияние предварительной холодной обработки на мартенситное превращение в SAE 52100». Metallurgical Transactions A 15, no. 2 (1984): 299-306.

[10] Се, Хайбо. «Исследование краевой трещины тонкой холоднокатаной полосы». (2011).

[11] https://www.yumpu.com/en/document/read/59578865/australian-blade-ed-3-dec-2017

Нравится:

Нравится Загрузка…

Руководство по ковке Глоссарий терминов

СТАРИТЕЛЬНОЕ УПРОЧНЕНИЕ : Процесс повышения твердости и прочности сплава путем осаждения частиц фазы из пересыщенного твердого раствора сплава. Цикл закалки обычно состоит из нагревания или отжига при температуре, достаточно высокой для сохранения твердого раствора; быстрое охлаждение или закалка для сохранения пересыщенного твердого раствора и последующее нагревание при температуре ниже температуры отжига раствора для осуществления осаждения.

СПЛАВ : Вещество с металлическими свойствами, состоящее из двух или более элементов, по крайней мере один из которых является металлом.

ОТЖИГ : Процесс, включающий нагрев и охлаждение, предназначенный для: (1) размягчения холоднодеформированной структуры путем рекристаллизации или роста зерен, или того и другого; (2) размягчение дисперсионно-упрочненного сплава за счет почти полного выделения второй фазы в относительно крупнозернистой форме; (3) размягчение некоторых закаливаемых сплавов путем растворения второй фазы и достаточно быстрого охлаждения для получения пересыщенного раствора; (4) снятие остаточного напряжения.

ЭКСТРУДИРОВАННЫЙ : Состояние металлического проката, полученного в результате горячего прессования — мягкое, не очищенное, не вытянутое и не прокатанное по размеру. См. «ЭКСТРУЗИЯ»

ЗАПЕЧЕННЫЙ : Состояние поковки, при котором смазка обуглилась на поверхности поковки.

БИХРОМАТНОЕ ПОКРЫТИЕ : См. «ПОКРЫТИЕ»

ЗАГОТОВКА : Заготовка, вырезанная из прутка для нагрева и ковки.

ВЕС ЗАГОТОВКИ : Масса готовой, распиленной и очищенной от заусенцев заготовки или заготовки, вырезанной из кованого материала.

БЛОКИРОВКА : Штамп преформы или оттиск, используемый, когда деталь не может быть изготовлена за одну операцию.

BOSS : Выступ, выходящий из основной части поковки.

НИЖНЯЯ МАТРИЦА : Стационарная полуматрица.

РАЗБОРКА : Операция предварительной ковки.

ЯРКАЯ ОТДЕЛКА : См. «ОТДЕЛКА»

ПРОШИВКА : Метод удаления металла путем его строгания рядом зубьев, движущихся по прямой линии, так что каждый зуб по мере своего продвижения удаляет определенное количество металла.

ПОЛИРОВАНИЕ : Отделка металлических поверхностей составом, нанесенным на гибкое колесо, вращающееся с высокой скоростью. Окрашивание и стрижка — это два типа полировки.

Окрашивание и стрижка — это два типа полировки.

ЗАРЕЦ : Тонкий гребень или шероховатость, оставшиеся после операции резания, такой как продольная резка, резка, вырубка или пиление.

УГЛЕРОД : Применительно к поковкам углеродистый остаток, образующийся в результате сжигания смазки на поверхности заготовки, вырезанной из деформируемого материала или штампованной детали.

CAST : Заливка расплавленного свинца или серы в полость штампа для обозначения формы поковки.

ПОЛОСТЬ : Оттиск в верхнем или нижнем штампе.

ФАСКА : Скошенная поверхность, обычно под углом от 150 до 450, для слома острого угла или кромки.

ДРОССЕЛЬ : Уменьшение площади для замедления потока металла.

ИЗМЕЛЬЧИТЕЛЬ ИЛИ ИЗМЕЛЬЧИТЕЛЬНЫЙ ПРЕСС : Машина, используемая для резки, а не для распиловки заготовок, вырезанных из кованого материала.

ЗАЖИМНАЯ ПРОУШИНА : проушина или бобышка, добавленная к поковке таким образом, чтобы обработка и формовка по центру могли выполняться с одной установкой или зажимом. Этот выступ обрабатывается или вырезается на готовом изделии.

CLIP : Для удаления вспышки.

ОБРЕЗАНИЕ И ОБРЕЗАНИЕ : Двойная операция, при которой одна режущая поверхность в обрезной матрице удаляет заусенец, а затем поковка проталкивается дальше другой кромки, которая обрезает и формирует весь контур или внешнюю поверхность поковки.

ОБРЕЗНАЯ КРАЙ : Там, где вспышка обрезается или обрезается.

МОНЕТА : См. «ХОЛОДНАЯ ШТАМПОВКА»

ХОЛОДНОЕ ЗАКРЫТИЕ : На поковке часть поверхности, которая отделена оксидом от основной массы металла.

ХОЛОДНАЯ ШТАМПОВКА : Повторный штамп холодной ковки с целью соблюдения более строгих допусков, заострения углов или контуров, уменьшения толщины сечения, выравнивания определенной поверхности, увеличения твердости или добавления букв.

ПОКОВКА С ПОРОШКОМ : Обычная штамповка, изготовленная по специальной технологии, при которой горизонтальное действие штампа сочетается с вертикальным действием ковочного пресса. Это приводит к образованию полостей, невозможных при стандартных процедурах ковки.

ЗЕНКОВКА : скашивание устья отверстия или полости таким образом, чтобы при сверлении не оставалось заусенцев, или для увеличения части отверстия, сужающейся под определенным углом и до определенного диаметра.

УДАР : УДАР, с которого удалены заусеницы.

ПЛОТНОСТЬ : Вес на единицу объема.

МАТРИЦЫ : Металлические блоки с полостями такой формы, чтобы придать желаемую форму металлической заготовке при соединении штампов.

МАТРИЧНЫЙ БЛОК : Стальной блок, в котором вырезается или утапливается оттиск.

ДЕРЖАТЕЛИ МАТРИЦ : Стальные блоки, используемые для удержания пуансона или матрицы.

КОМПЛЕКТ МАТРИЦ : Держатели для автономного набора штампов, в которых выравнивание пуансона и штампа поддерживается без помощи пресса.

DIE SHIFT : Отпечаток верхнего штампа не совмещен с оттиском нижнего штампа, а также величина смещения.

ПРОЕКТ : Конус на вертикальной поверхности для облегчения удаления поковки из штампа или пуансона.

ВЫТЯЖЕННАЯ ФОРМА : Заготовка, доведенная до окончательных размеров путем холодного волочения через штамп, независимо от состояния или предшествующих операций.

СВЕРЛИЛЬНЫЙ ЦЕНТР : Углубление, выкованное для облегчения запуска сверла.

ЭКСЦЕНТРИК : полость или любая часть поковки с центром, не совпадающим с центром основной детали.

УДЛИНЕНИЕ : Постоянное удлинение образца, который был растянут до разрыва при испытании на растяжение. Процентное удлинение является показателем пластичности. См. «ТЕСТ, НАТЯЖЕНИЕ»

См. «ТЕСТ, НАТЯЖЕНИЕ»

ПРОЦЕНТ НА КОНЕЦ : Поправка на потерю концов стержней.

ТРАВЛЕНИЕ :

(1) Применительно к изделиям проката и поковкам: воздействие коррозионных сред, приводящее к изъязвлению, мясистости или контурам структурных деталей металла

(2) В металлографии — процесс выявления структурных деталей с помощью преимущественное воздействие реагентов на металлическую поверхность.

ЭКСТРУДИРОВАННЫЙ БРУТ : Запас доведен до финала

ЭКСТРУДИРОВАННЫЙ СТЕРЖЕНЬ : Размеры по экструзии.

ЭКСТРУДИРОВАННАЯ ФОРМА : См. также «ЭКСТРУДИРОВАННАЯ»

ЭКСТРУЗИЯ : Процесс формования металла в выбранную непрерывную форму путем продавливания его через матрицу соответствующей формы. См. «ЭКСТРУДИРОВАННЫЙ»

ПЕРО ИЛИ РЕБРО : Тонкий выступ, образующийся на поковке, когда металл под давлением входит в волосяные трещины, вызванные нагревом и износом штампов или образованные обрезкой.

СОПРЯЖЕНИЕ : Изогнутый внутренний угол для увеличения прочности объекта в углу и улучшения внешнего вида. Также важно, поскольку это увеличивает срок службы кузнечного штампа.

ОТДЕЛКА : Состояние поверхности продукта, полученного обычным или специальным способом прокатки. Можно получить несколько типов отделки, в том числе:

(1) Бихроматная отделка погружением — полуматовая отделка, приближающаяся к истинному цвету металла, полученная путем погружения в водный раствор бихромата натрия и серной кислоты для удаления окалины и оксида.

(2) Bright Dipped Finish – блестящая отделка, имеющая истинный цвет металла, полученная путем погружения в водный раствор серной и азотной кислот.

ВЕС ОТДЕЛКИ : Вес обработанной или обработанной поковки.

ПРИСПОСОБЛЕНИЕ : Устройство, используемое для удержания заготовки во время механической обработки.

ФЛАНЕЦ : Выступающий край для крепления или придания жесткости.

FLASH : Избыток металла, который вытекает между верхним и нижним штампами и требуется для получения желаемой формы поковки.

FLASH EXTENSION : Количество металла, выходящего за пределы детали на линии заусенца.

FLASH LINE : Строка, на которой происходит вспышка.

ПРАВКА : Предварительная операция, выполняемая на заготовке, вырезанной из деформируемого материала, для размещения металла перед окончательной ковкой или на готовой поковке для устранения последствий коробления.

ПЛАВАЮЩАЯ МАШИНА : Тип конструкции, в которой матрица поддерживается пружинами. Обычно используется для формирования глубоких полостей.

ПОТОЧНЫЕ ЛИНИИ : структура зернистой структуры металла, выявляемая на полированном и протравленном участке горячей или холодной формовки, которая показывает, каким образом металл был деформирован для заполнения и повторения контура штампа.

СКЛАДКА : См. «LAP»

КОВКА : Производство полуфабрикатов из кованых металлических заготовок горячим или холодным способом в закрытых штампах внезапным резким ударом. См. «КОВКА В МОЛТОМ» и «КОВКА В ГОРЯЧЕМ ПРЕССЕ»

.ДИАПАЗОН КОВКИ : Температурный диапазон, в котором следует нагревать заготовку, вырезанную из кованого материала, для достижения оптимальных условий ковки.

ЗЕРНА : Средний диаметр зерен, обычно определяемый микроскопически, на протравленной плоской поверхности металла, как описано в стандартном методе ASTM E112.

ШЛИФОВКА : Процесс черновой отделки деталей с помощью вращающегося абразивного круга.

ЖЕЛОБ : Небольшое углубление, окружающее полость матрицы, для сброса давления и контроля мгновенного потока.

МОЛОТНАЯ КОВКА : Процесс ковки, при котором деталь деформируется повторяющимися ударами.

ТВЕРДОСТЬ : Сопротивление металла пластической деформации при вдавливании. Распространенными методами измерения являются Роквелл, Бринелль, склероскоп и Виккерс.

ТЕПЛОВАЯ ПРОВЕРКА : Мелкие трещины в ковочных штампах, вызванные чрезмерным нагревом или продолжительным использованием без полировки. Схема этих «тепловых проверок» воспроизводится на кованой детали.

ТЕРМООБРАБОТКА Комбинация операций нагрева и охлаждения, применяемая к металлу или сплаву в твердом состоянии для получения желаемых свойств. См. также «СТАРЕНИЕ», «ОТЖИГ» и «ЗАКАЛКА»

.ГОРЯЧАЯ КОВКА : Способ штамповки деталей путем прессования нагретой заготовки, вырезанной из кованого материала, в закрытом штампе.

УДАР : Удар двух штампов вместе.

УДАРНАЯ ЭКСТРУЗИЯ : Формирование трубчатой крышки путем быстрого приложения силы через пуансон к металлической заготовке, при этом металл обтекает пуансон вверх, образуя трубчатую секцию.

ВПЕЧАТЛЕНИЕ : полость в штампе, которая формирует форму поковки.

ВКЛЮЧЕНИЯ : Частицы посторонних материалов (обычно стружка, грязь, углерод, оксиды), которые механически удерживаются на металле или внутри него.

ВСТАВКА : Сборная секция, которая экономит использование дорогой стали, за исключением тех мест, где это действительно необходимо.

КЛЮЧ . Штифт, как правило, с квадратным коническим поперечным сечением, используемый для фиксации штампов в штамповых блоках и т. д.

ПУТЬ ДЛЯ КЛЮЧА : Выемка, в которую вставляется ключ для соединения двух элементов вместе.

LAP : Поверхностный дефект в виде шва, вызванный складыванием горячего металла, ребер или острых углов и последующей прокаткой или ковкой, но не привариванием их к поверхности.

БЛОКИРОВКА : Состояние, при котором линия вспышки не находится в одной плоскости.

СМАЗКА : Протирание или распыление смазки на штампы для облегчения начального потока и облегчения извлечения поковки.

МАСТЕР : Стандартная форма или шаблон, используемый для дублирования полостей штампа.

НЕСООТВЕТСТВИЕ : Смещение поковки на линии заусенцев, вызванное расположением штампа или полости. (Несоответствие не должно превышать допустимых допусков.)

МОДЕЛЬ : латунь, дерево, гипс и т. д., форма, которая служит образцом для вырезания штампа.

ОТКРЫТЫЕ МАТРИЦЫ : Металл не ограничен.

ЛИНИЯ РАЗЪЕМА : Линия, на которой штампы соединяются и заглушка удаляется.

ТРАВЛЕНИЕ : Жидкий процесс удаления поверхностного оксида и окалины с металла, подвергнутого горячей обработке.

НАБОР СТОЛОВ : Автономный набор штампов; тот, который не зависит от пресса для правильного выравнивания.

СТОЛБЫ : Направляющие стойки, используемые в наборе стоек.

ПОЛИРОВКА : Отделка металлических поверхностей составом, импрегнированным на поверхности колеса с покрытием из твердой ткани, которое вращается с высокой скоростью. См. также «ПОЛИРОВКА»

ПРЕФОРМА : См. «РАЗБОРКА»

ПРЕССОВАНИЕ : См. «ГОРЯЧАЯ ПРЕССОВАЯ КОВКА»

НАГРУЗКА С ДАВЛЕНИЕМ : Давление, необходимое для изготовления поковки, обычно выражается в тоннах.

ПУАНСОН : обычно верхний элемент набора инструментов, который формирует дизайн верхней стороны поковки.

ЗАКАЛЧИВАНИЕ : Процесс быстрого охлаждения от повышенной температуры путем контакта с низкотемпературными жидкостями, газами или твердыми веществами.

ОТЖИГ : См. «ОТЖИГ»

RELIEVE : Процесс уменьшения размеров, чтобы одна часть подходила к другой.

ГРУБЫЙ ВЕС : Вес брутто.

НАКИПИ : Сильное поверхностное окисление металлов, вызванное нагреванием на воздухе или в другой окислительной атмосфере.

ПОГРУЖЕНИЕ НАКИПИ : Процесс удаления накипи перед «Ярким погружением».

БРИТЬЕ : Процесс проталкивания поковки через обжимной штамп для более точного формирования или определения размеров.

УСАДКА : Усадка, возникающая при охлаждении поковки.

РАКОВИНА : Чтобы вырезать оттиск в штампе.

ЗАГОТОВКА : Заготовка, вырезанная из кованого материала, из которого изготавливается поковка, см. «ЗАГОТОВКА».

РАЗЪЕМНАЯ МАШИНА : Тип конструкции штампа, в которой две части разделены вертикально, чтобы сделать возможной ковку форм с полостями или деталями с поднутрениями.

НАПРЯЖЕНИЕ : Сила, приложенная к единице площади, обычно выражается в фунтах на квадратный дюйм (psi).

(1) Приложенное напряжение – напряжения, которые возникают и существуют в теле во время приложения внешней нагрузки.

(2) Остаточное напряжение – напряжения, остающиеся в теле в результате пластической деформации.

ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ : Значение, полученное путем деления максимальной нагрузки, наблюдаемой во время деформации на растяжение, на площадь поперечного сечения образца до деформации. Также называется «Абсолютная сила».

ИСПЫТАНИЕ :

(1) Удар – Испытание, проводимое для определения стойкости металлов к разрушению при внезапной ударной нагрузке. (См. ASTM E23.)

(2) Растяжение – испытание для определения одного или нескольких из следующих параметров: предел прочности при растяжении, предел текучести, относительное удлинение и уменьшение площади. (См. ASTM E8.)

ДОПУСК : Величина, на которую любая характеристика, такая как размерные, химические, физические или механические свойства, может отличаться от указанной.

д.

д.