| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

files.stroyinf.ru

Арболитовые блоки — недостатки, технические характеристики, размеры, состав

Арболит в большинстве источников описывается, как материал, обладающий чудесными свойствами. Рекламные статьи превозносят арболитовые блоки, недостатки материала скромно умалчиваются. Но чудес не бывает, недостатки тоже есть. Чтобы по максимуму использовать положительные качества и нивелировать отрицательные, стоит хорошенько разобраться со свойствами арболита, его характеристиками и особенностями применения.

Состав и производство арболиттовых блоков

Начнем наш материал именно с состава и процесса производства. Все дело в том, что от качества выполнения определенных процессов зависит наличие или отсутствие определенных недостатков материала. А это является очень важным. Арболит позиционируется, как одна из разновидностей крупноячеистых легких бетонов. В качестве наполнителя в нем используется древесная щепа. Щепа связывается в монолитную структуру цементным тестом.

Материал используется в строительстве в нескольких видах:

- крупноформатные кладочные блоки;

- пустотелые блоки;

- теплоизоляционные плиты;

- смеси для заливки ограждающих конструкций по месту.

Кладочные блоки нашли наиболее широкое применение и под понятием «арболит» понимаются, прежде всего, они. Самым распространенным размером арболитовых блоков является 500×300×200 мм. Но в последние время производители стали расширять свои производственные линейки и предлагают арболит в других типоразмерах.

Технология изготовления блоков относительно проста, но как и везде, имеются свои тонкости. Качество будущих изделий зависит от соблюдения нескольких важных производственных моментов. Если производитель использует в наименовании своей продукции термин «арболит», он должен соблюдать требования нормативной документации на такие изделия, это:

- 1. ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

- 2. СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита».

Состав арболитовых блоков

Для изготовления арболитовых блоков используется:

- Древесная щепа;

- Химические добавки;

- Вода;

- Цемент.

#1. Древесная щепа. Итоговая прочность сильно зависит от калибра щепы. Чтобы на выходе был именно арболит, свойства которого строго нормированы, для производства должна использоваться именно щепа. Ее размеры регламентированы. ГОСТ рекомендует максимальный размер частиц 40×10×5 мм (длина/ширина/толщина).

Наилучшие показатели у блоков с размерами щепы из интервалов:

- длина – до 25 мм;

- ширина – 5..10 мм;

- толщина – 3..5 мм.

Опилки, стружки, тырса, костра, солома и все остальное, что пытаются смешивать с цементом для производства арболита, для его изготовления не подходит. Только чистая щепа без коры, листьев, грунта и прочих нежелательных примесей. Считается, что добавление до 10 % коры или 5 % листвы не оказывает серьезного влияния на характеристики арболита. Но лучше когда эти примеси отсутствуют.

Зачастую производства арболитовых блоков, организованы при лесопилках и других деревоперерабатывающих предприятиях. Для них арболит не является профильным направлением. В результате недобросовестные производители, для увеличения рентабельности производства, кроме самой щепы добавляют то, что имеется. Отсюда непредсказуемое качество продукции.

На специализированных предприятиях устанавливают производительные валковые дробилки, откалиброванные под нужный размер щепы.

Для конечного потребителя не имеет большого значения сорт древесины, из которой производится сырье, но технологи должны это учитывать для правильной дозировки минерализаторов и выбора степени уплотнения. Так, щепа лиственницы требует двойного количества добавок относительно других хвойных пород. Чаще других на производство щепы идут сосна, ель, реже лиственные породы.

#2. Химические добавки. Древесный наполнитель содержит сахара, которые препятствуют качественной адгезии цементного теста с поверхностью частичек дерева.

Для решения этой проблемы применяются 2 основные стратегии:

- 1. Высушивание древесного сырья до применения в производстве в течение нескольких месяцев.

- 2. Минерализация поверхности щепы в растворе химических компонентов.

Наилучшие результаты достигаются при комплексном подходе к решению задачи. Снижение содержания сахаров и минерализация сырья позволяет решить и другие важные задачи:

- повышение биологической стойкости материала;

- снижение водопроницаемости при эксплуатации готового изделия.

Для решения всех этих задач, при производстве арболита могут использоваться следующие компоненты: хлорид кальция (ГОСТ 450–77), жидкое стекло (ГОСТ 13078–67), силикат-глыба (ГОСТ 13079–67), сернокислый глинозем (ГОСТ 5155–74), известь (ГОСТ 9179–77).

#3. Вода. Получать арболитовые блоки, характеристики которых соответствуют заданным, можно, следуя определенному порядку технологических операций. Вода с добавлением минерализаторов готовится заранее. Расход компонентов принимается в следующих соотношениях:

| Добавка | CaCl2 | Al2(SO4)3 | Al2(SO4)3+ Ca(OH)2 |

|---|---|---|---|

| Расход на 1м3 арболита, кг | 12 | 12 | 8+4 |

Щепа засыпается в смеситель принудительного действия. Обычные гравитационные бетономешалки не обеспечивают достаточной гомогенизации. Вода с растворенным минерализатором перемешивается и равномерно распределяется по поверхности щепы. Перемешивание происходит на протяжении 20 секунд. На следующей стадии происходит добавление цемента. Перемешивание с цементом длится 3 минуты.

#4.Цемент. Достаточная для применения в строительстве прочность материала достигается только при применении цемента с маркой не ниже 400. Цемент имеет свойство быстро терять марку при хранении. Даже на выходе с завода цемент часто не соответствует заявленным характеристикам. Поэтому лучше когда, арболитовые блоки, технические характеристики которых должны соответствовать требованиям, предъявляемым к конструкционным материалам, изготавливаются из 500-го цемента.

Формование блоков

Формование необходимо завершить в течении ближайших 15 минут после перемешивания. В зависимости от степени механизации последующих процессов различают следующие способы формования:

- ручное формование без вибрирования;

- производство на вибростанке;

- производство на вибростанке с пригрузом.

Механизация процессов позволяет получать более высокие по качеству и стабильные по параметрам арболитовые блоки. При этом размеры, геометрия и плотность сохраняются от изделия к изделию.

Выдерживание изделия в опалубке применяют при кустарном производстве, когда снятию опалубки сразу после формования препятствует слишком жидкая консистенция раствора. В общем случае формы снимают без выдержки.

Сырые блоки остаются на съемном днище-поддоне или прямо на полу цеха.

Арболитовые блоки, состав которых одинаков, могут получать различные характеристики в зависимости от способа и степени их уплотнения. Основной целью прессования смеси в форме не является повышение ее плотности. Главная задача – это создание равномерно распределенной по объему структуры из произвольно ориентированной, полностью укрытой цементным тестом, щепы.

Вибрация при уплотнении применяется очень дозировано. Чрезмерное вибрирование приводит к осаждению цементного теста на дне формы. Важно сохранять его равномерное распределение по объему с полным укрытием зерен наполнителя. Даже в арболите высокой плотности щепа не плавает в растворе цемента с водой. Цементное тесто работает, как клей, покрывающий зерна наполнителя. Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Уплотнение блоков производится на значения, достаточные для взаимной переориентации зерен наполнителя и увеличения площади их соприкосновения. Сжатия и деформации самой щепы не происходит. Это обеспечивает сохранение размеров блока после снятия уплотняющего усилия.

Необходимость точной дозировки всех компонентов и соблюдения технологии

Точность дозирования компонентов регламентируется ГОСТом. Допустимые отклонения не могут превышать нескольких процентов. В условиях недостатка воды не происходит гидратация всего объема цемента. Ее избыток нежелателен по нескольким причинам:

- Превышение водоцементного соотношения снижает прочность.

- Избыточная пластичность препятствует выниманию сырого блока из формы непосредственно после формования.

- Увеличивается время хранения блока на поддоне до первичного схватывания.

Концентрация минерализаторов щепы, идущей в арболит, важна для прочности и долговечности материала. Дозировки компонентов, приводимые в нормативах, рассчитаны на определенный калибр заполнителя и его влажность на уровне 25 %. Оптимальную дозировку подбирают опытным путем на основе испытаний готовых образцов.

Для протекания процесса гидратации важна температура раствора воды с минерализаторами. Она не должна быть меньше 15 °С. Для набора необходимой температуры в холодное время года воду подогревают или выдерживают в отапливаемом помещении. Возможен также химический нагрев воды при применении в качестве минерализатора CaCl2.

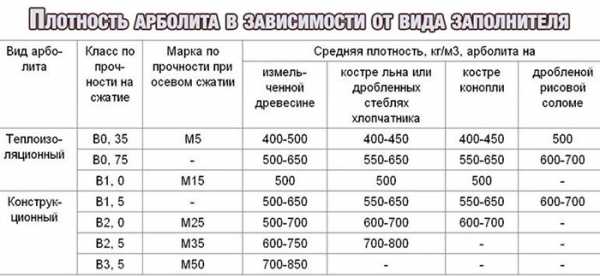

Плотность арболита

По назначению материал условно делят на 2 типа:- теплоизоляционный;

- конструкционный.

Определяющим фактором является плотность изделия. Считается, что блоки с плотностью до 500 кг/м3 не подходят для использования в составе несущих конструкций. Но они могут применяться для теплоизоляции при возведении наружных стен в строениях, где нагрузка от кровли или перекрытий воспринимается колонами или другими элементами.

Типичными для конструкционных блоков являются значения плотности из интервала от 550 до 700 кг/м3. Но можно купить изделия и с плотностью до 850 кг/м3. Слишком высокие величины указывают на хорошую несущую способность элементов, но уступают более легким в теплоизоляционных качествах. Плотность материала замеряется при установившейся массе, когда блок прекращает терять влагу.

Стены из литого арболита могут иметь плотность порядка 300 кг/м3, но по несущей способности не уступают сложенным из камней с плотностью 550 кг/м3.

Прочность арболитовых блоков

Несущая способность блоков характеризуется их прочностью на сжатие. По результатам испытаний изделиям может присваиваться марка и класс по прочности на сжатие. В общем случае они связаны с плотностью материалов.

| Плотность, кг/м3 | Марка | Класс |

|---|---|---|

| 400 — 500 | М 5 | В 0,35 |

| 450 — 500 | М 10 | В 0,75 |

| 500 | М 15 | В 1,0 |

| 500 — 650 | — | В 1,5 |

| 500 — 700 | М 25 | В 2,0 |

| 600 — 750 | М 35 | В 2,5 |

| 700 — 850 | М 50 | В 3,5 |

Как и в случае изделий из тяжелого бетона, марка является средней величиной по результатам испытаний партии образцов. Класс характеризует гарантированную прочность, 95 % образцов должны соответствовать по классности.

Для реальных испытаний с хорошей выборкой зависимость между маркой и классом через переводные коэффициенты не является корректной. В этом случае разрыв между маркой и классом может рассказать о культуре производства на предприятии. Чем меньше разрыв, тем выше организация производства. В отечественной практике изготовления арболитовых блоков это учитывается с помощью коэффициентов вариации. Для изделий 1-ой категории качества допускается значение 18 %, для высшей – 15 %.

В кирпичной кладке мелкий размер изделий делает понятие классности бессмысленным. При покупке крупных кладочных камней, каковыми и являются арболитовые блоки, стоит отдавать предпочтение изделиям с присвоенным классом.

Для возведения несущих стен одноэтажных зданий высотой до 3 м допускается использовать блоки класса от B 1.0. Для более высоких стен нужны элементы класса от B 1.5. Для 2-х — 3-х этажных строений используют блоки классов B 2.0 и B 2.5.

Прочность арболита на сжатие типична для ячеистых бетонов. Важным отличием является прочность блоков на изгиб, которая составляет от 0,7 до 1,0 МПа. Модуль упругости элементов может доходить до 2300 МПа. Такие величины делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность трещинообразования, то для арболита такая проблема не стоит.

Теплопроводность арболита

Теплопроводность для арболита является одним из ключевых параметров.

Она растет с увеличением его плотности в следующей прогрессии:

Рекомендованная ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стены такой толщины возводятся редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в один ряд. Вместе с внутренней и наружной отделкой этого достаточно для поддержания комфортной температуры в помещениях без появления проблем с выпадением конденсата.

Дополнительная теплоизоляция часто выполняется с помощью теплых штукатурных систем толщиной 1,5-2 см с добавкой перлита. Для не отапливаемых или периодически отапливаемых помещений (бани) нередко применяют кладку блоков на ребро.

Влагопоглощение арболита

В характеристиках арболита указывают величину водопоглощения до 85 % для теплоизоляционных блоков и до 75 % для конструкционных. Эти значения требуют осмысления. Структура блока представляет собой склеенные цементным камнем разрозненные зерна щепы. Они ориентированы относительно друг друга случайным образом.

Вода, наливаемая на поверхность блока, свободно протекает сквозь него. Естественно, что при окунании вода способна вытеснить большой объем содержащегося внутри блока воздуха. Если блок вытащить из воды, вода вытекает, а цементный камень быстро высыхает.

Арболитовые блоки находящиеся в естественной среде, например в стене дома, фактически не накапливают в себе влагу из окружающего воздуха. Это происходит благодаря очень низкой сорбционной влажности материала, т. к. минерализованные щепа и цемент являются негигроскопичными и слабо смачивающимися материалами. Именно это стало причиной популярности использования материала для строительства бань.

Если поливать ничем не закрытую стену из арболита с внешней стороны водой, есть вероятность увидеть ее и внутри. Поэтому материал не используют без фасадной отделки. Для арболита рекомендуют отделку штукатурными растворами или устройство навесных фасадных систем.

Морозостойкость

Постепенное разрушение изделий при замораживании и размораживании происходит в результате расширения замерзающей в пустотах воды. Чем больше воды в них содержится, тем меньше циклов замораживания — размораживания способен выдержать материал без разрушения.

Низкое сорбционное влагопоглощение дает арболиту хорошую стойкость к промерзанию. Минимальное значение составляет F25 и доходит до F50. Защита арболита от прямого воздействия влаги, позволяет повысить реальную морозостойкость материала в конструкции. Кроме этого существуют реальные примеры эксплуатации зданий из арболита на протяжении 7 — 10 лет без повреждений для стен. Причем речь идет о стенах, которые ни чем не защищены от воздействия внешних факторов среды.

Усадка материала

Считается, что арболит совершенно не подвержен усадке. Но небольшие усадочные процессы в первые месяцы все же присутствуют. В основном они прекращаются еще на этапе созревания блока на производстве. Некритичное уменьшение размеров блока (на 0,4 — 0,8 %) возможно уже после укладки блоков в конструкцию.

Некоторое сокращение высоты блоков может происходить и под весом вышележащих элементов, перекрытий и конструкций кровли. Для предотвращения проблем с отделкой не рекомендуется выполнять штукатурные работы в первые 4 месяца после завершения основного комплекса работ.

Огнестойкость арболитовых блоков

По огнестойкости арболитовые блоки имеют следующие параметры:

- группа горючести — Г1, т. е. это трудногорючий материал;

- группа воспламеняемости — В1, трудновоспламеняемый материал;

- по дымообразующей способности — Д1, малодымообразующий материал.

Звукоизоляция

По шумапоглощению арболитовые блоки превосходят такие материалы как кирпич и древесина. Коэффициент шумапоглощения арболитовых блоков составляет 0,17 — 0,6 в акустическом диапазоне от 135 до 2000 Гц.

Паропроницаемость

Арболит это дышащий материал степень его паропроницаемости составляет до 35 %. Именно поэтому в домах построенных из данного материала не бывает сырости, а микроклимат кофортный как в холодное так и в теплое время года.

Недостатки арболитовых блоков

Как бы ни был хорош арболит, недостатки материала все же стоит знать и учитывать.

Поколебать решимость застройщика способны несколько сомнительных моментов:

— 1. Обилие на рынке блоков «гаражного» качества.

Их прочность, сопротивление теплопередаче неведомы даже производителю. Имеются трудности с приобретением заводского арболита в регионах. Выше мы писали про самые важные моменты производства арболитовых блоков. Как вы понимаете выполнить определенные задачи в кустарных условиях просто не возможно.

— 2. Недостаточная точность геометрии.

Точность геометрии арболитовых блоков уступает таковой у других легкобетонных кладочных камней (пенобетона, газобетона). Особенно это характерно для производств с большой долей ручного труда. Отклонения в размерах и взаимном расположении поверхностей заставляют увеличивать толщину швов до 10 — 15 мм. А это влечет промерзание кладки по швам, перерасход материала и снижение скорости кладочных работ.

Производители рекомендуют использовать для кладки теплые перлитовые растворы, но их приготовление обходится дороже. В последнее время для улучшения геометрии блоков начинают применять фрезерование поверхностей.

— 3. Необходимость защиты от прямого воздействия влаги.

Ничем не защищенная кладка в теории может быть проницаемой для больших напоров ветра, но реального подтверждения такого явления не получено. Нанесение на поверхность штукатурных покрытий решает проблемы с проницаемостью.

— 4. Высокая стоимость арболитовых блоков.

Это связано с недостаточными автоматизацией производственных процессов, степенью проработки технологии и скромными объемами производства. В итоге себестоимость пенобетонных и газобетонных блоков ниже в 1,5 раза.

— 5. Наличие ограничений в выборе отделочных материалов.

Для правильной эксплуатации важно сочетать с арболитовой кладкой только «дышащие» варианты отделки.

Достоинства арболитовых блоков

Тех, кто решается на строительство по арболитовой технологии, должны вдохновлять ее многочисленные достоинства:

+ 1. Экологичность материала.

Даже входящие в его состав минерализаторы не выделяют в атмосферу вредных веществ.

+ 2. Высочайшая паропроницаемость.

+ 3. Легкость материала.

Легкость материала и его упругость не требуют устройства мощного и жесткого фундамента. Дополнительным бонусом является сейсмостойкость.

+ 4. Легкость обработки.

+ 5. Простой монтаж крепежа.

В арболит можно вбивать гвозди и вкручивать саморезы, как в дерево.

+ 6. Низкая теплопроводность.

Отличное сопротивление теплопередаче при достаточной для малоэтажного строительства прочности позволяет обходиться без дополнительного утепления и получать однослойную структуру стены.

+ 7. Низкая звукопроницаемость.

+ 8. Отказ от армирования.

Возможность отказаться от армирования кладки и устройства монолитных поясов на небольших объектах.

+ 9. Биологическая стойкость.

+ 10. Негорючесть.

Примите участие в опросе:

Вам будет интересно

srbu.ru

Арболит и изделия из него

ГОСТ 19222-84 Арболит и изделия из него

Государственный стандарт, регламентирующий применение арболита и его производных. Этот строительный материал является разновидностью лёгкого бетона. Изготовляется из смеси органических заполнителей (дроблёных отходов деревообработки, камыша и т. п.), вяжущего (обычно портландцемента) и воды. Объёмная масса арболита согласно ГОСТ 19222-84 от 500 до 850 кг/м3 (таблица средней плотности прописываются в технических требованиях). Из арболита выпускаются стеновые блоки, панели, плиты и прочее для возведения малоэтажных зданий различного назначения. От обычного бетона арболит отличается наличием вяжущего, органического заполнителя и химических добавок. Такой материал также отличается пористостью.

Предназначение арболита, согласно ГОСТ 19222-84, стать материалом для теплоизоляционных и конструкционных материалов в зданиях с невысокой влажностью и в отсутствии агрессивных сред. При защите от коррозии возможно использовать арболитовые блоки в помещениях

Технические требования к арболитовым смесям определяются как составом смеси, так и ее удобоукладываемостью. Состав арболитовой смеси также прописывается подробно: оговариваются вяжущие материалы, органические заполнители и их фракционный состав, минеральные и другие химические добавки и прочие вещества.

Требования к пористости, которая не должна превышать 25%. ГОСТ 19222-84 характеризует классификация арболитовых блоков по классу на сжатие.

Фактическая средняя плотность не должна, согласно нормативному акту, отклоняться более чем на 3%.

Марка по морозостойкости арболитовых блоков и прочих изделий должна быть не менее F25.

Справочная таблица предоставляет максимальное значение теплопроводности арболитовых блоков.

Отклонения от проектных размеров изделий, указанных в рабочих чертежах на конкретные арболитовые блоки и панели, не должны превышать указанных в таблице.

Подробно прописывается маркировка и армирование изделий сталями различных классов, при толщине защитного слоя бетона не менее 15 мм.

Приемка арболита и производных изделий производится в соответствии с требованиями ГОСТ 13015.1-81 и ГОСТ 19222-84. В нормативном документе «Арболит и изделия из него» Методы испытания арболитовых изделий, в том числе пробы и расчеты состава смесей прописываются детально. Морозостойкость, теплопроводность, влажность и качество арматурных изделий определяются по соответствующим ГОСТам, указанным в нормативных ссылках.

Маркировка, упаковка, хранение и перевозка арболитовых блоков и пр. изделий осуществляется партиями в соответствии с требованиями ГОСТ 19222-84 — в упакованном виде, в рабочем положении.

На продукцию из арболита (выпущенные по ГОСТУ 19222-84) производитель обязан давать гарантию (на срок не менее одного года со дня отгрузки).

www.complexs.ru

Блоки строительные из арболита ГОСТ 19222-84

Блоки строительные из арболита ГОСТ 19222-84 (ИнТех, ООО)

Область применения

- Блоки строительные из Арболита, толщина 15 см.

- Применение: для межкомнатных перегородок, утепления домов, бань, гаражей, хозблоков. 67 шт. в 1 куб.м.

- Блоки строительные из Арболита, толщина 20 см.

- Применение: наружные, несущие стены до 2 этажей, при возведении бань, гаражей, хозблоков. 50 шт. в 1 куб.м.

- Блоки строительные из Арболита, толщина 30 см.

- Применение: наружные, несущие стены до 3 этажей, с возможностью монтажа плит перекрытий. 33,3 шт. в 1 куб. м.

- Блоки строительные Арболит, толщина 450, длина 600, высота 200 мм.

- Применение: наружные, несущие стены до 3 этажей, с возможностью монтажа плит перекрытий. 18,5 шт. в 1 куб. м.

Технические характеристики

Стандартно у всех блоков длина 500 мм, высота 200 мм.

| По ка за т е ль | Заполнитель — древесная щепа |

| Средняя плотность, кг/м3 | 600-650 |

| Прочности при сжатии, МПа | 0,5-1 |

| Прочности при изгибе, МПа | 0,7-1 |

| Теплопроводность арболита Вт/(м х °С) | 0,12 |

| Морозостойкость, цикл | 25-50 |

| Водопоглащение, % | 40-85 |

| Усадка, % | 0,4-0,5 |

| Биостойкость | V группа |

| Огнестойкость | 0,75-1,5 ч |

| Звукопоглощение, 126-2000 Гц | 0,17-0,6 |

Характеристики:

| Вид арболита | Класс по прочности на сжатие | Марка по прочности при осевом сжатии |

Средняя плотность, кг/м3, арболита на измельченной древесине |

| Теплоизоляционный | В0, 35 | М5 | 400-500 |

| В0, 75 | — | 500-650 | |

| В1, 0 | М15 | 500 | |

| Конструкционный | В1, 5 | — | 500-650 |

| В2, 0 | М25 | 500-700 | |

| В2, 5 | М35 | 600-750 | |

| В3, 5 | М50 | 700-850 |

Самый безопасный для здоровья и эксплуатации строительный блок.

Экологически безопасный: состав материла, как и его производство, безопасны для здоровья человека и окружающей среды.

В состав входит древесная щепа, цемент и добавка которая используется и в промышленной очистке воды, что исключает негативное воздействие.

Не гниет имеет высокую биостойкость и слабо поражается микрофлорой, грибками, плесенью и химическими веществами

Относится к трудносгораемым материалам. Трудносгораемые материалы — с трудом воспламеняются, тлеют и обугливаются, но процессы горения и тления прекращаются при устранении огня или высоких температур

Согласно испытаниям (Исследование огнестойкости конструкций из арболита), арболит не поддерживает горения в течение 0,75-1,5 часа.

Отличия Арболита:

Сокращение затрат на оплату строительных работ и строительство. Меньшие затраты на доставку и хранение материалов.

Высокая экологичность и биостойкость.

Высокая теплоизоляция при меньшем объеме материала. Высокая сейсмостойкость и прочность.

Упрощение отделочных работ и обустройства интерьера. Уменьшение сложности и длительности строительных работ. Сокращение затрат на фундамент, ввиду меньшего веса здания. Долголетняя эксплуатация здания при различных температурах.

Что значит арболит «дышит»:

Арболит «дышит» т.к. в составе арболита, в зависимости от марки, содержится до 90% по объему древесной щепы. Благодаря такому составу:

Арболит по своим свойствам приближен к древесине. Арболит не боится сырости.

Арболит регулирует влажность воздуха в помещении путём впитывания и отдачи влаги, т.е. дом «дышит».

Сверху — плиты железобетонных перекрытий покрыты капельками влаги, стены из арболита СУХИЕ!

Стены просто оштукатурены с 2 сторон.

Влагопоглощение арболита:

Арболит впитывает до 80% от массы, как повлияет это на его прочность, не набухнет ли, и как быстро высохнет? Ответ можно увидеть на фотографиях.

Фото 1 Арболитовый блок.

Пролежал на земле во льду зиму, затем в апреле отодран от льда и оставлен на улице.

Как видно даже при таком намокании и замораживании блок цел, не деформирован и не разбух. Фото 2 Арболитовый блок через день.

Как видно арболит как хорошо впитывает так хорошо и отдает влагу. Что не сказывается на его прочностных характеристиках и геометрии.

digest.wizardsoft.ru

Блоки из арболита — что это такое, их характеристики, размеры, вес

На гребне популярности блоков из легких бетонов строители вспомнили о материале вековой давности — арболите (от arbre — дерево). Это кладочный материал, состоящий из щепы деревьев хвойных (кроме лиственницы) или лиственных пород, бетона или цемента, воды и присадок, увеличивающих прочность, морозостойкость, устойчивость к биологическому поражению древесины. О качестве материала говорят дома, стоящие более 50 лет.

Характеристики материала продиктованы ГОСТ 19222-84 «Арболит и изделия из него» и СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита».

По назначению арбоблоки подразделяются на 2 типа:

- конструкционный, предназначенный для строительства нагруженных конструкций до 3-х этажей высотой, класс прочности на сжатие В 1,5…3,5;

- теплоизоляционный, используемый в качестве утеплителя, класс прочности на сжатие В 0,35…1,5.

| Тип арболита | Применение в строительстве | Класс прочности при сжатии | Прочность, кг/куб.м | Плотность, кг/куб.м |

| Теплоизоляционный | Утепление стен | В 0,35-1,5 | М5, М10, М15 | 400-500 |

| Конструкционный | Возведение несущих стен | В1,5-В3,5 | М25, М35, М50 | 500-700 |

Также имеет право на существование монолитный арболит.

Арболит допускается использовать при строительстве зданий и помещений с влажностью среды до 60%, при наличии слабо- и среднеагрессивной среды, при условии выполнения защиты от коррозии.

Изделия из арболитобетона (второе название — древобетон, не путать с опилкобетоном!) заводского изготовления имеют четкую геометрию, светло-серый цвет цемента, выраженную структуру измельченной древесной щепы и при этом гладкую поверхность.

Важно!

Качественный блок не имеет трещин, неровностей, сколов.Технические характеристики

Технические характеристики, устанавливаемые ГОСТом — это прочность на сжатие, плотность, теплопроводность, морозостойкость, состав изделий.

Размеры

Размер блоков устанавливает производитель, наиболее востребованный покупателем габарит — 500(l)х300(b)х200(h) мм для конструкционных блоков, но в продаже можно встретить камни размером 500х250х200 и 500х200х200 мм.

Внимание!

Согласно теплотехническому расчету, при кладке стен в Московском регионе необходимая толщина стены из арбоблока D600 — 380 мм.Вот номенклатура одного из производителей:

Теплоизоляционные блоки выпускают значительно большего размера — до 6 м длиной, 1,2 м шириной, 0,1 м толщиной, это уже панели.

Крупноразмерные блоки и панели армируются сварными сетками или отдельными стержнями с антикоррозионной обработкой.

Вес

Вес арбоблоков, как правило, не должен превышать 30 кг, больший вес создает трудности при укладке материала.

Плотность

Плотность арболита напрямую зависит от назначения и от процентного содержания цемента:

- плотность конструкционных каменей — 550…850 кг/м3;

- плотность теплоизоляционных — 300…500 кг/м3.

Состав

Строительные блоки из арболита изготавливают из дробленой древесной щепы размером 25х10х5 мм, причем этот размер был определен опытным путем, цемента с нижней маркой М300 для теплоизоляционных изделий и М 400 для конструкционных, воды и добавок, причем количество компонентов в смеси строго регламентировано:

- Древесная щепа составляет до 90% от объема изделий, допускается добавлять до 5% хвои и до 10% коры.

- Цемент — количество связующего зависит от марки и назначения изделия — чем больше в смеси цемента, тем он тяжелее, прочнее и хуже его теплотехническая характеристика.

- Вода — должна быть очищена от примесей, на деле часто используют водопроводную, из скважин или открытых источников.

- Добавки — для нейтрализации сахаров, которые вызывают гниение древесины при высокой влажности и температуре, в смесь добавляют хлорид кальция, жидкое стекло, сернокислый глинозем или известь в количестве 3-5% от объема цемента.

Достоинства

Арболитовые блоки соединяют в себе достоинства исходных составляющих: они прочны, как цемент и аккумулируют тепло, как дерево:

- Прочность. Камни из древобетона класса В 2,5…3,5 обладают достаточной прочностью для строительства несущих конструкций зданий высотой 2-3 этажа.

- Теплопроводность. Арбоблоки конструкционные имеют коэффициент теплопроводности от 0,105 до 0,17 Вт/м×°С, теплоизоляционные — от 0,07 до 0,095, что позволяет отнести их к группе эффективных строительных материалов.

- Морозостойкость. Морозостойкость соответствует нормативным требованиям к материалам для наружных ограждающих конструкций (F 50).

- Огнестойкость. По группе горючести арбоблоки относятся к трудногорючим материалам — Г1, они выдерживают под действием открытого пламени 1,5 часа без изменения геометрии.

- Биостойкость. Материал не поражает гниль, плесень, к нему не проявляют интереса грызуны, благодаря наличию в составе большого количества древесины стены из древобетона дышат, создавая в доме комфортный микроклимат.

- Малый вес. Невысокая плотность материала уменьшает потребность в подъемно-транспортном оборудовании, снижает затраты на транспортировку, позволяет использовать при строительстве мелкозаглубленные фундаменты облегченного типа — свайно-винтовые, столбчатые, шведскую плиту.

- Экологичность. В составе арболита нет агрессивных или вредных веществ, они экологически безопасны и не оказывают негативного влияния на здоровье людей.

- Долговечность. Здания, сложенные из арбоблоков, стоят более 50 лет.

- Экономичность. При производстве древобетона используются отходы деловой древесины, процесс изготовления блоков не требует больших затрат электроэнергии, благодаря этому снижается стоимость изделий.

Недостатки блоков

Недостатки материала также проистекают из свойств исходных составляющих:

- водопоглощение от 40 до 80% от объема блока, для снижения водопоглощения арболитовые конструкции необходимо защищать оштукатуриванием;

- недобросовестные производители — зачастую арбоблоки изготавливают на лесозаготовительных предприятиях без соблюдения технологии, в результате они не отвечают требованиям стандарта.

- недостаточно точное соблюдение размеров — в блоках с малым содержанием цемента при передозировке водной смеси потери по габаритам могут превышать допустимые нормами.

Внимание!

Из-за способности впитывать влагу в больших количествах, арболит нельзя использовать для кладки цоколя, карниза и парапетов зданий любого назначения.Подробнее о плюсах минусах читайте в этой статье.

Виды арболитовых блоков

Кроме камней стандартной формы параллелепипеда, блоки из древобетона выпускают:

- пазогребневой формы, в основном для перегородок и перемычек,

- пустотелыми с размером пустот до 45% от объема,

- лицевыми — облицованными слоем цветного или неокрашенного бетона с одной или большим количеством сторон.

Сравнение с другими материалами

Газобетонный блок

В сравнении с блоками из газосиликата арболитовые имеют большую прочность на изгиб, а потому не склонны к растрескиванию при неравномерной осадке здания. Отсутствие осадки у арбоблоков (0,4…0,8%) дает возможность выполнения отделочных работ сразу после возведения здания с деревянными перекрытиями и через 4 месяца для зданий с перекрытиями из бетонных плит.

Стена из газоблока при той же плотности должна быть на 100 мм толще стены из арбоблока, и так же потребует отделки снаружи и внутри дома, но при этом потребуется более мощный фундамент.

Крупноформатный керамический блок

Крупноформатные керамические блоки проигрывают арбоблокам в теплоизоляционных качествах: теплопроводность керамики — 0,2…0,36 Вт/(м×К) против 0,11 у арболита, хрупкость керамики не дает возможность забивания гвоздей и вкручивания саморезов. Также керамика обладает большим весом. Выигрывает керамика по морозостойкости (F100) и огнестойкости НГ.

Профилированный брус

Профилированный брус — дорогостоящий экологичный материал, сооружение дома из него обойдется в разы дороже, чем из арболитового камня, при этом нельзя сравнивать материалы по долговечности, биостойкости и пожаробезопасности — по всем этим показателям арболит выигрывает.

Пустотелый и облицованный арболитовый блок

Нормативных документов на пустотелые арбоблоки в РФ нет, их производят соседи — в Беларуси по собственному стандарту СТБ 1105-98*, где указан процент пустот — не более 45%, максимальный вес — до 30 кг. Остальные характеристики соответствуют ГОСТу СССР 84 года.

Лицевые блоки могут иметь от 1 до 4-х облицованных сторон, с отделкой бетоном слоем толщиной 20 мм с наружной и 15 мм с внутренней стороны кладки.

Особенности строительства домов из арболитовых блоков

При выборе проекта для дома из арбоблоков следует учитывать такие требования:

- высота цоколя от уровня земли до кладки из блоков — 50 см;

- запрещено выкладывать из древоблоков цоколь, карниз, парапет;

- кладку из необлицованных блоков снаружи и изнутри постройки необходимо защищать цементно-песчаной штукатуркой или облицовкой влагостойкими материалами;

- для улучшения теплотехнических характеристики кладку предпочтительнее вести на теплых растворах с керамзитовым или перлитовым песком в качестве наполнителя, это позволит избежать мостиков холода.

В остальном правила выполнения кладки из арбоблоков не отличаются от требований к другим кладочным материалам.

Блоки из арбобетона — отличный строительный материал для строительства частных домов и приусадебных строений. Этот материал имеет отличные теплоизоляционные качества при достаточной несущей способности. Сравнивая характеристики различных стеновых материалов, легко сделать выбор в пользу именно арболита, поскольку более высокая цена в сравнении с газоблоками с лихвой окупается экологичностью, легкостью укладки и обработки, малой теплопроводностью и долговечностью материала.

Полезное видео

Ролик о технологии производства блоков:

izbloka.com

Cостав арболита: пропорции, химдобавки, технология изготовления

Общая характеристика арболита

Арболит – строительный материал, являющийся разновидностью легкого бетона, в нашей стране еще недостаточно широко распространен. В то время как за границей он существует под названиями дюризол и велокс и служит теплоизоляционным и конструктивно — теплоизоляционным материалом.

Основу арболита составляет древесный заполнитель и цемент. Его не следует путать с опилкобетоном, потому что щепа для него изготавливается специально и имеет свою фракцию и геометрию. Эти особенности утверждены ГОСТОМ 19222-84 «Арболит и изделия из него». Изделия из этого материала производят в виде блоков, плит, панелей.

Изделия из арболита классифицируют, в зависимости от назначения:

- для теплоизоляции и конструктивной теплоизоляции;

- армирования – армированные и неармированные;

- наружного профиля – гладкие и из сложного профиля;

- отделки поверхности — фактурные и нефактурные.

Арболит разделяется в зависимости от марок: 5; 10; 15; 25; 35; 50. Марки означают прочность арболитовых блоков, в зависимости от их предназначения. Теплоизоляционный имеет плотность до 500 кг/м3, конструкционный — плотность свыше 500 до 850 кг/м3. К теплоизоляционному относится арболит М 5,М 10, М15; к конструктивному М 25, М 35, М50.

Арболит используется при возведении жилых, гражданских, производственных зданий не более двух этажей, в качестве наружных несущих конструкций и внутренних стен помещений, теплоизоляции.

Преимущества и недостатки арболита

- высокий уровень тепло и звукоизоляции;

- высокая пожароустойчивость;

- устойчив к гниению;

- экономичен и недорог в строительстве;

- достаточно прочен, при нагрузке не ломается, а только продавливается. экологически чистый материал;

- в нем надежно крепятся гвозди, шурупы без дополнительного применения деревянных основ.

Однако, арболитовые конструкции без применения пароизоляции допущены к эксплуатации только в условиях сухого и нормального влажностного режима. При относительной влажности воздуха внутри помещения более 60% стены из него должны быть защищены пароизоляционным материалом.

Арболит не применяют для строительства цокольных этажей, карнизов, стен подвалов. Арболит следует защищать от атмосферных осадков путем гидрофобной окраски.

Состав арболита

Арболит изготавливается из древесного заполнителя, минерализатора, химических добавок и воды.

Органические составляющие

В качестве древесного наполнителя используют отходы древесины (сосна, ель, пихта, береза, осина, тополь) камыш, костру конопли, льна. Наиболее используемым древесным составом является деревянная щепа или дробленка и древесная стружка в соотношении 1:1 или 1:2. Вместо опилок можно использовать конопляные стебли или костру льна. Костру льна, из-за содержания в ней сахаров, разрушающих цемент, необходимо предварительно погрузить в известковое молоко (расход 50 кг извести на 200 кг костры) и выдержать 1-2 дня в куче. Другим способом является — выдерживание костры конопли, льна на открытом воздухе в течение 3-4 месяцев, тогда арболитовые блоки будут соответствовать показателям прочности. Форма костры имеет важное значение — она должна быть игольчатой длиной от 15 до 25 мм, шириной в 2-5 мм.

Минеральные вяжущие составляющие

Минерализатором в составе арболита выступает портландцемент 400, 500 или более высоких марок. Его расход зависит от его марки заполнителя арболита.

Обычно расход цемента рассчитывают следующим образом: для приготовления 1м3 арболита марки 15, необходимо умножить его значение на на коэффициент 17, например, 15 х 17 = 255 кг.

Химические составляющие арболита

Технические и строительные свойства арболита определяются химическими добавками. Их применение обязательно вне зависимости от климатических условий, в которых будет сооружаться здание из арболита. Именно химические вещества позволят использовать любой древесный наполнитель без предварительной обработки и выдержки, благодаря их способности нейтрализовать сахара.

В производстве арболита используют следующие химические добавки: хлористый кальций, гашеная известь, сернокислый алюминий, растворимое стекло. Наиболее эффективными являются хлористый кальций и алюминий. Сернокислый алюминий в соединении с сахарами нейтрализует их, обеспечивая возрастание прочности арболита.

Общее количество химических добавок в 1 м3 арболита составляет 2-4 % от общего веса цемента (около 6-12 кг). Добавки применяют как отдельно, так и смешивая алюминий с хлористым кальцием в пропорции 1:1, либо соединяя гашеную известь и растворимое стекло (1:1). Перед соединением с арболитовой смесью эти добавки необходимо растворить в воде.

Необходимые пропорции добавок зависят от вида арболита. Для арболитовых блоков марки 30 соотношение добавок следующее: сернокислый алюминий и хлористый кальций (1:1) в пропорции 4% от веса цемента; сернокислый натрий и хлористый кальций (1:1) в объеме 4% от веса цемента; сернокислый натрий и хлористый алюминий (1:1) в пропорции 2% от веса цемента; хлористый алюминий и хлористый кальций (1:1) в пропорции 4% от веса цемента.

Для арболитовой смеси марки 35 хлористый кальций добавляют в пропорции 2% от всей массы цемента. Использование хлористого кальция повышает прочность арболита. Для этого применяется жидкое стекло — силикат натрия или кальция, растворенные в горячей воде в количестве 8—10 кг на 1 м3 арболита.

Технология изготовления арболита

Производственная схема содержит следующие стадии:

- Дробление и придание необходимой формы заполнителю.

- Предварительная обработка органического заполнителя химическими составами.

- Дозирование составляющих компонентов для арболитовой массы.

- Подготовка арболитовой смеси.

- Формирование арболитовых блоков.

Дробление и придание необходимой формы заполнителю.

Перед дроблением куски и отходы древесины складываются в кучи и выдерживаются под навесом около месяца при положительной температуре. Затем эти отходы необходимо превратить в щепу на специальных машинах.

Отходы от деревопереработки, лесопиления подаются на приемную площадку, там они складируются, потом направляются в принимающую воронку рубильного механизма (ДУ-2). Для измельчения древесины рекомендуют пользоваться барабанной рубительной машиной, имеющей широкий спектр применения. Она может обработать практически каждый тип древесных отходов — рейки, кругляки, горбыль, обрезки, отторцовку, кривоствольную древесину. Обработанная таким образом щепа направляется в бункер, а затем идет в молотковую дробильную машину (ДМ-1), после этого древесная дробленка отправляется на вибрационный грохот, в целях отсеивания отходов и слишком крупных частиц.

На выходе дробленка представляет собой фракции древесины игольчатого или пластинчатого вида длиной от 2 до 20 мм, шириной от 2 до 5 мм, толщиной не больше 5 мм.

Предварительная обработка органического заполнителя химическими составами

Измельченная щепа с необходимым гранулометрическим составом направляется через промежуточный бункер в бак с водой для вымачивания и удаления, вредных для производства сахаров и веществ. Туда же направляют хлорид кальция. Вымачивание щепы при гидромодуле 1:10 продолжается 6 часов при температурном режиме 20°С. Применение предварительной гидротермической обработки улучшает физико-механические качества арболита. В воде древесина разбухает и этот процесс происходит до насыщения влагой волокна на 30%, при этом объем древесины и отдельные ее составляющие увеличиваются.

Дозирование составляющих компонентов для арболитовой массы

Важным условием однородности состава арболитовой массы и ее высокой стабильности является точное дозирование и качественное смешивание всех компонентов. Древесную щепу дозируют с помощью объемно — весового способа, с учетом коррекции насыпной плотности материала. Дробленке перед подачей на дозирование нужно иметь положительную температуру.

Для дозирования воды и химических добавок (хлорида кальция) используют автоматические дозаторы турбинного типа, работающие в цикличном либо непрерывном режиме. Возможен вариант дозирования добавок с помощью весового дозатора воды. При расчете дозировки воды и химических наполнителей учитывается влажность органического заполнителя и, соответственно, корректируются объемы добавляемой жидкости. Расчет доз цемента производится с помощью автоматических весовых дозаторов.

Загрузка и дозирование составляющих арболитовой смеси должна идти в следующей последовательности:

1) Древесный органический заполнитель.

2) Цемент.

3) Вода или водный раствор химических компонентов, регулируемый через расходомер.

4) Химические добавки, поступающие в течение всего процесса.

Подготовка арболитовой смеси

После вымачивания, дробленные деревянные фракции направляют в циклический смесительный механизм, являющийся бетономешалкой с принудительным действием. В смеситель подают из дозаторов вяжущие компоненты, воду, химические добавки. Там происходит смешивание всех составляющих до однородного состояния. Во время смешения вводят хлорид кальция с помощью метода дождевания и дозирования из перфорированных труб-распылителей. Данный способ точно вводит хлорид кальция и равномерно распределяет его, улучшая технологические свойства арболита. Все составляющие примешиваются в течение 10 минут. После смешивания из массы можно формировать арболитовые блоки.

Формирование арболитовых блоков

Приготовленная арболитовая смесь направляется через специальные бункеры-укладчики в металлические формы или разборные деревянные формы, там смесь утрамбовывается и уплотняется, с помощью пресса, силового вибропроката и виброштампования. Чтобы арболит, произведенный на стандартном портландцементе , достиг 50% прочности от марки, его выдерживают в формах 5 суток при температуре 15° С и относительной влажностью воздуха около 60-70%.

Можно также залить арболитовую массу в формы и выдержать ее в течение 24 часов при температуре 40° С и аналогичной влажностью. В таких условиях блоки выдерживаются 2 суток с сохранением постоянной температуры не ниже 15° С.

Далее происходит распалубка смеси на блоки, панели и изделия поступают на склад.

Наряду с описанной выше технологией, существует вариант приготовления арболитовых блоков, с древесным заполнителем из одубины — щепы древесины дуба, являющейся отходом производства экстрактов дуба.

Процесс производства арболита из одубины более прост, так как данный заполнитель не нуждается в дополнительном измельчении. Также существует технология изготовления арболита из высокопрочного гипса, которая гораздо проще, чем на базе цемента. Это происходит из-за того что гипс, взаимодействуя с водой, образует нейтральную среду, а не щелочную, которая вызывает выделение сахара из дерева. Так как нет факторов, снижающих отвердение цемента, то использование минерализующих добавок в производстве не требуется. Технология упрощается еще и в связи с тем, что используя высокопрочный гипс, можно применять дробленку гораздо крупнее по фракции, прошедшую только одно измельчение в рубильном механизме.

Таким образом, производство арболита на основе гипса менее затратное, чем при использовании цемента.

Щепа для арболита своими руками Арболит: недостатки и достоинства строительного материала Достоинства и недостатки кремнегранитных блоков

superarch.ru

технические характеристики и преимущества в ряду прочих стройматериалов

Когда встает вопрос, какой дом и из чего лучше (в том числе и дешевле) построить, строители выбирают материалы по следующим критериям: распространённость, цена, теплопроводность, долговечность, вес, экологичность. Зачастую под внимание попадают такие строительные материалы как газобетон, блоки из пенобетона, кирпич, силикатные блоки, деревянный брус или бревно. При этом выборе многие забывают или вовсе не знают о существование еще одного материала — арболита, строительство домов из которого в 60-х годах было популярно по всему СССР от Камчатки до Калининграда.

Что такое арболитовые блоки: технические характеристики и свойства

Арболит — это блоки или стеновые панели, состоящие из деревянной щепки и бетона.

Вникнуть в технические характеристики арболитовых блоков — задача не из легких, так как для понимания необходимо владеть специальными терминами. Чтобы понять эту «азбуку», надо провести не один час, изучая специальную литературу. Мы облегчим ситуацию и расскажем о характеристиках арболита простым языком.

Вес и плотность

Готовый арболитовый блок размером 390х190х190 весит в среднем 9 кг. Уточним, что это средний вес высушенного конструкционного блока. Данное свойство позволяет использовать для строительства дома облегченный фундамент и заметно влияет на скорость работ по кладке стен.

Вес и плотность арболитового блока ненамного превышает показатели аналогичного по размеру газо/пеноблока. Плотность газо/бетона — 500 кг/м3, арболита — 650 кг/м3. Это дает возможность строительства из арболитовых блоков на фундаменте, рассчитанном для газо/пенобетона, без особых изменений в проекте.

Куб арболита в сравнении с 1м3 кирпича легче в 3 раза.

Прочность

Прочность арболита — 30кг на квадратный сантиметр, у газо/пенобетона этот показатель в два раза меньше при той же цене. Один блок размером 390х190х190 выдерживает нагрузку в 30тонн. По конструктивным качествам из арболитовых блоков по ГОСТ можно возводить несущие стены до 3 этажей включительно.

Для арболита, в отличие от газо/пенобетона, можно использовать облегченный арм-пояс толщиной в 15см для железобетонных плит перекрытия, что незначительно, но все же снижает стоимость строительства и его сроки возведения.

Долговечность и морозостойкость

Морозостойкость — способность материала выдерживать полный цикл замерзания и оттаивания без ухудшения основных свойств, поскольку влага, накапливаясь в порах материала и замерзая, способна вызвать разрушение материала.

Чем больше пористость материала, тем ниже его морозостойкость. У арболита морозостойкость равна F35 = 35 полных циклов. На деле это означает, что дом из арболита не изменит своих эксплуатационных качеств на протяжении более 50 лет. А если оштукатурить его с внешней стороны, это снизит водополгащение материала и еще больше увеличит срок эксплуатации здания.

Для сравнения: у домов из газо/пенобетона морозостойкость равна F20.

Долговечность — это свойство материала сохранять свои прочностные характеристики при переменном замерзании и оттаивании.

Долговечность арболита подтверждена тем фактом, что в России до сих пор стоят дома из арболита 70-х-80-х годов постройки, причем выглядят они прочно и надежно.

Теплоизоляционные характеристики

Главной отличительной особенностью арболита от других материалов является его теплопроводность.

Теплопроводность — это способность материала проводить тепло. Чем ниже коэффициент теплопроводности, тем медленнее стены дома будут отдавать тепло на улицу и тем более теплым будет дом.

Арболитовый блок обладает теплопроводностью 0,11 м°С., газо/пенобетонный блок — 0,17 м°С , кирпич и вовсе — 0,47 м°С.

Если зимой прогревать дом из газо/пенобетона или кирпича, в здании будет холодно, пока не прогреются стены. Жильцы домов из арболита отмечают тот факт, что помещение очень быстро нагревается и долго остается теплым, даже при выключенном отоплении.

Стена из арболита толщиной 400 миллиметров не нуждается в утеплении и проходит по нормам СНИП для средней полосы Урала и Сибири — данным качеством могут похвастаться только пенополистиролбетонне блоки, однако этот материал менее экологичен. К тому же свойство арболита со временем сохранять свои теплоизоляционные характеристики избавляют от необходимости менять утеплитель и дополнительно утеплять дом изнутри. Т.о. стоимость строительства дома из арболита будет дешевле, чем из других материалов на 10%-20% за счет экономии на утеплении при аналогичном фундаменте.

Усадка

Термин «усадка» означает изменение объема и линейных параметров материала в результате нарушения его влагосодержания.

Чем выше коэффициент усадки, тем выше вероятность, что дом поведет, в результате чего появятся трещины на стенах.

Арболит обладает очень низким коэффициентом усадки от 0,3-0,4 %. Для сравнения: усадка пеноблока — 0,6-1,2 %, газоблока — 1,5%.

Экологичность

Экологичность — это девиз строительства нашего времени. В эпоху урбанизма люди всё чаще делают выбор в пользу экологии, чтобы быть ближе к природе и взять всё ценное, что она может дать. Мы выбираем экологичные продукты, натуральные ткани, строим дома из экологичных строительных материалов. В домах из арболитовых блоков, благодаря их техническим характиристикам, сохраняется хорошая атмосфера воздуха.

Как видим, описанный материал решает все задачи, поэтому строительство домов из арболита в последнее время набирает всё большую популярность. Это блоки экологичные, дышащие, теплоемкие и долговечные.

Немного истории, или Всё новое — хорошо забытое старое

Арболит — материал не новый, но незаслуженно забытый в 90-е годы.

ГОСТ стандарт 19222-84 на арболит утвердили в 1984 году, хотя уже в 60-х годах из него начали строить корпуса полярной станции на южном полюсе. В то время по всему Союзу арболит производили более 100 заводов. До сих пор в Архангельской области сохранились многоквартирные дома из арболитовых плит 70-80-х годов постройки. По отзывам жильцов, в этих домах очень тепло, несмотря почтенный для домов возраст. Это говорит о том, что данный строительный материал долговечен и со временем не теряет свои теплоизоляционные показатели.

Прародителем арболита, можно по праву считать один из древнейших строительных материалов — саман. В те времена заменой цементу служила глина, а вместо древесного наполнителя была солома. Идея смешивать вяжущее с натуральными наполнителями и привела к созданию арболита.

В Советское время на территории всего Союза активно развивалась лесная промышленность, оставляя неисчисляемое количество неиспользованные отходов производства. Было решено найти полезное применение отходам с лесозаготовок в производстве арболита. Так арболит пришел в Союз, а теперь активно применяется в современном строительстве.

Аналог арболита Durisol был запатентован в Щвейцарии более 60 лет назад и до сих пор успешно применяется на территории западной Европы не только в малоэтажном строительстве, но и для промышленных зданий, и коттеджей в премиум сегменте. Европейцы ценят его за натуральность.

Состав арболитовых блоков

По виду арболит – определенного размера щепка в цементной оболочке. Состав арболитовых блоков — это 80-85% древесной наполняющей(щепки) и цемент высокой марки, не ниже ПЦ500.

В современном производстве используют в основном сосновую щепу, хотя ГОСТ допускает также и другие древесные наполнители хвойных и лиственных пород. Однако именно из сосновой или еловой щепы получается самый качественный арболит, так как в этих породах содержится наименьшее количество органических компонентов (сахарозы), которые необходимо нейтрализовать.

Щепу для арболита обрабатывают специальными минерализаторами, которые ликвидируют сахарозу, предотвращая гниение и разрушение внутри блока в процессе эксплуатации. Важно, чтобы используемая добавка также была натуральной. Некоторые производители отходят от данного правила, и блок приобретает специфический запах.

ГОСТ строго регулирует размерные характеристики щепы, из которой производят арболитовые блоки. Многочисленные исследования показали, что оптимальный размер щепы должен быть следующий: 25 мм длина, 3-5 мм толщина. Именно по такой форме щепы можно определить даже на первый взгляд — настоящий арболит у вас в руках или произведение частного мастера. В настоящем арболите, кроме щепы, цемента и минерализатора, не может быть других добавок. Если в блоке присутствует песок, затвердитель цемента и пр., то такой материал не может считаться настоящим арболитом.

Особенности технологии производства арболитовых блоков

Технология производства на арболитовые блоки не регулируется ГОСТ, однако стоит понимать, что при ручном производстве и при производстве на заводе с использованием вибропрессования блоки по качеству, форме и характеристикам будут очень сильно отличаться.

При заводском производстве вибро-станок весом в несколько тонн создает сильную вибрацию для арболитовой массы, тем самым сильно уплотняя щепу. Это даёт блоку правильную форму и плотное сцепление щепы и цемента.

Далее блоки поступают на первый этап сушки, в камеру с температурой 70 градусов, где они находятся в течение суток и набирают всего 40% своей прочности. Остальные 60% блоки получают в теплом складском помещении при температуре не ниже +15 градусов. Это важно, поскольку при несоблюдении технологии не произойдет плотного сцепления щепы и цемента и арболитовый блок через несколько лет может рассыпаться.

Строительство домов из арболита — достойная инвестиция в здоровое будущее

Что строят из арболита? Как упоминалась ранее, в нашей стране арболит начали использовать в виде стеновых панелей, из которых строили в основном многоквартирные дома. В наше время становится популярным загородное жилье, поэтому арболит стал очень востребован в частном малоэтажном строительстве, а также на «отлично» справляется с задачей возведения бань, несмотря на средний показатель влагостойкости, поскольку имеет низкую гигроскопичность и быстро высыхает после водных процедур. Кроме этого, при нагревании и высоких температурах в бане, блок отдает свой запах дерева, что создает особую ароматную атмосферу. Баня из арболита не подвержена гниению, в отличие от деревяной бани, так как щепа внутри блока изолирована и предварительно обработана минерализатором и, соответственно, более устойчива к огню.

Арболит относится к группе слабогорючих и не поддерживающих огонь материалов.

Арболитовые блоки с успехом применяются и для возведения птицеводческих и животноводческих сооружений.

Статья подготовлена по материалам завода производителя арболитовых блоков «Новинтех» г. Нижний Тагил arbolit66.ru.

kakpostroit.su