Гидролизный котел отопления — характеристики, особенности и производительность

Под гидролизными отопительными котлами принято понимать оборудование, которое в процессе работы используют твердое топливо. Солома, древесные отходы, дрова – все это может использоваться гидролизными котлами в процессе работы. Наиболее широко это оборудование используется в бытовых и производственных помещениях, будь то фабрики, цеха, склады или фермы. В качестве основных достоинств данных котлов можно назвать то, что они недороги в процессе эксплуатации, отличаются экологической безопасностью, а также просты в обслуживании и управлении.

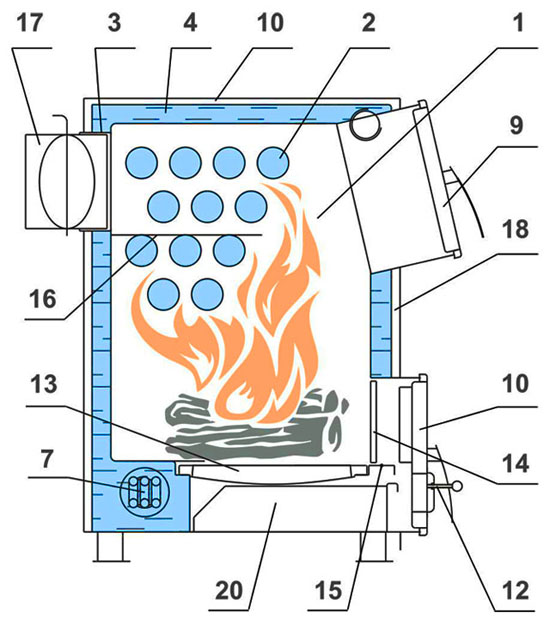

Работают гидролизные устройства по следующей схеме:

- Топливо помещается в специальный бункер, где поджигается. Дверца бункера закрывается, задействуется дымосос;

- Повышение температуры до 800 градусов приводит к тому, что сгораемый материал обугливается, выделяя значительные количества древесного газа. Именно этот процесс и получил название гидролиза;

- Попадание продуктов гидролиза в колосник приводит к их смешиванию с вторичным воздухом;

- Процесс гидролиза является постоянным из-за того, что часть тепла постоянно возвращается к слою дров, расположенному внизу.

Когда гидролизный котел устанавливается на пол, то необходимо заранее выполнить монтаж опорной рамы с высотой в 10-20 сантиметров, либо фундаментной подушки. При помощи монтажа опорной рамы можно добиться того, что все посадочные поверхности будут находиться точно в горизонтальной плоскости.

Как правило, котлы монтируются на кирпичную кладку, высота которой не более 36 сантиметров от поверхности пола. Такой подход нужен для того, чтобы нижние коллекторы экранов, расположенных сбоку были на одном уровне с решетниками колосников, а потому служили в качестве охлаждаемых панелей. Установка дымососов также начинается с монтажа опорной рамы, которая фиксируется на фундаменте прочными болтовыми соединениями.

Важное отличие гидролизных котлов состоит в материале, из которого они изготовлены.

Особенности и срок службы

Теплообменник можно сделать на основе стали или чугуна. Твердотопливные котлы, которые изготовлены на чугунной основе, считаются более долговечными. Их главный нюанс заключается в том, что они достаточно долго прогреваются, но и остывают крайне медленно, отдавая максимум тепла.

Их главный нюанс заключается в том, что они достаточно долго прогреваются, но и остывают крайне медленно, отдавая максимум тепла.

Отрицательная черта заключается в хрупкости оборудования: чугун крайне чувствителен к резким температурным перепадам, которые неизбежно станут причиной разрушения стенок устройства и дальнейшему полному выходу его из строя. К счастью, современные технологические решения при производстве чугуна дали возможность улучшить его свойства, увеличив прочностные показатели.

Твердотопливные котлы на стальной основе способны более стойко переносить температурные колебания, но их слабость заключается в восприимчивости к ржавчине, которая начинает активно развиваться из-за скоплений конденсата. Именно эта особенность приводит к тому, что стальной теплообменник заметно снижает эксплуатационный срок котлов. Во многом, продолжительность службы стального котла зависит от качества материала, его толщины, а также осторожности обращения.

[box type=»info» ]С учетом этого фактора можно заявить, что чугунный котел, несмотря на свою изначальную дороговизну, в итоге, будет более выгодной покупкой. [/box]

[/box]

Также стоит отметить такую дополнительную деталь гидролизного котла, как наличие специального вентилятора, нагнетающего воздух внутрь камеры сгорания. Это, в общем-то, простое приспособление способно ощутимо увеличить эффективность работы устройства.

гидролизные котлы

Поделиться с друзьями

Пиролизный котел — что это?

Пиролизный котел — что это?

В этой статье я развею все мифы и догадки по поводу пиролизных котлов.

Для тех, кто еще ни разу не сталкивался с этими котлами – само слово «пиролизный» таит в себе загадку и овеяно каким-то магическим смыслом.

Но для бывалых котельщиков это еще один котел на твердом топливе. Давайте прольем свет на таинство этого магического пиролизного котла.

Что такое пиролизСогласно сайта Wikipedia.org

«Пиро́лиз (от др.-греч. πῦρ — огонь, жар и λύσις — разложение, распад) — термическое разложение органических и многих неорганических соединений. В узком смысле, разложение органических природных соединений при недостатке кислорода (нефтепродуктов и прочего).»

πῦρ — огонь, жар и λύσις — разложение, распад) — термическое разложение органических и многих неорганических соединений. В узком смысле, разложение органических природных соединений при недостатке кислорода (нефтепродуктов и прочего).»

Пиролиз древесины – это разложение самой древесины при нагревании до + 450 градусов Цельсия без доступа воздуха с образованием газообразных (древесный газ) и жидких (древесная смола) продуктов сгорания, а также твердого остатка – древесного угля.

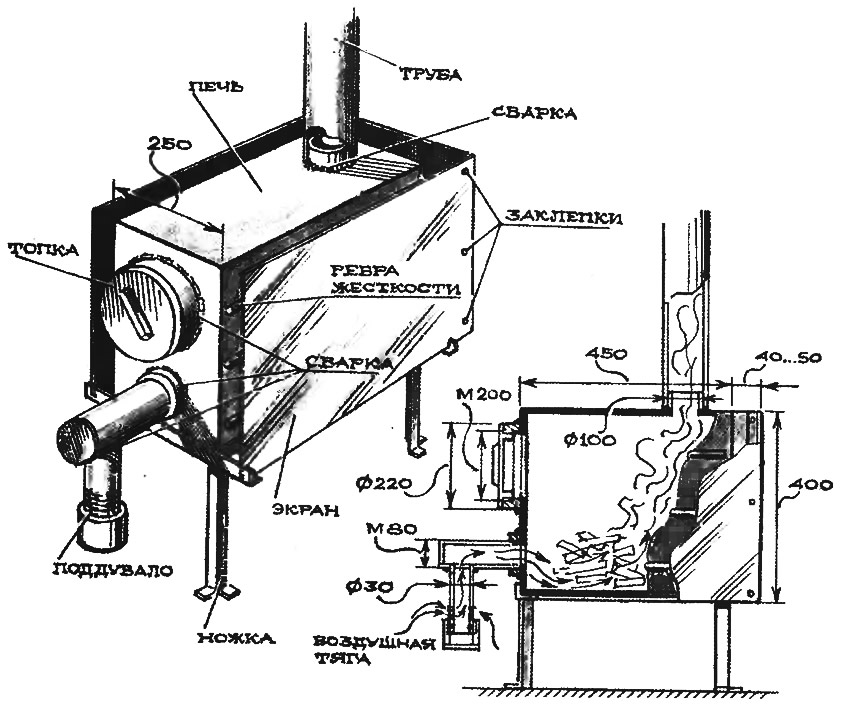

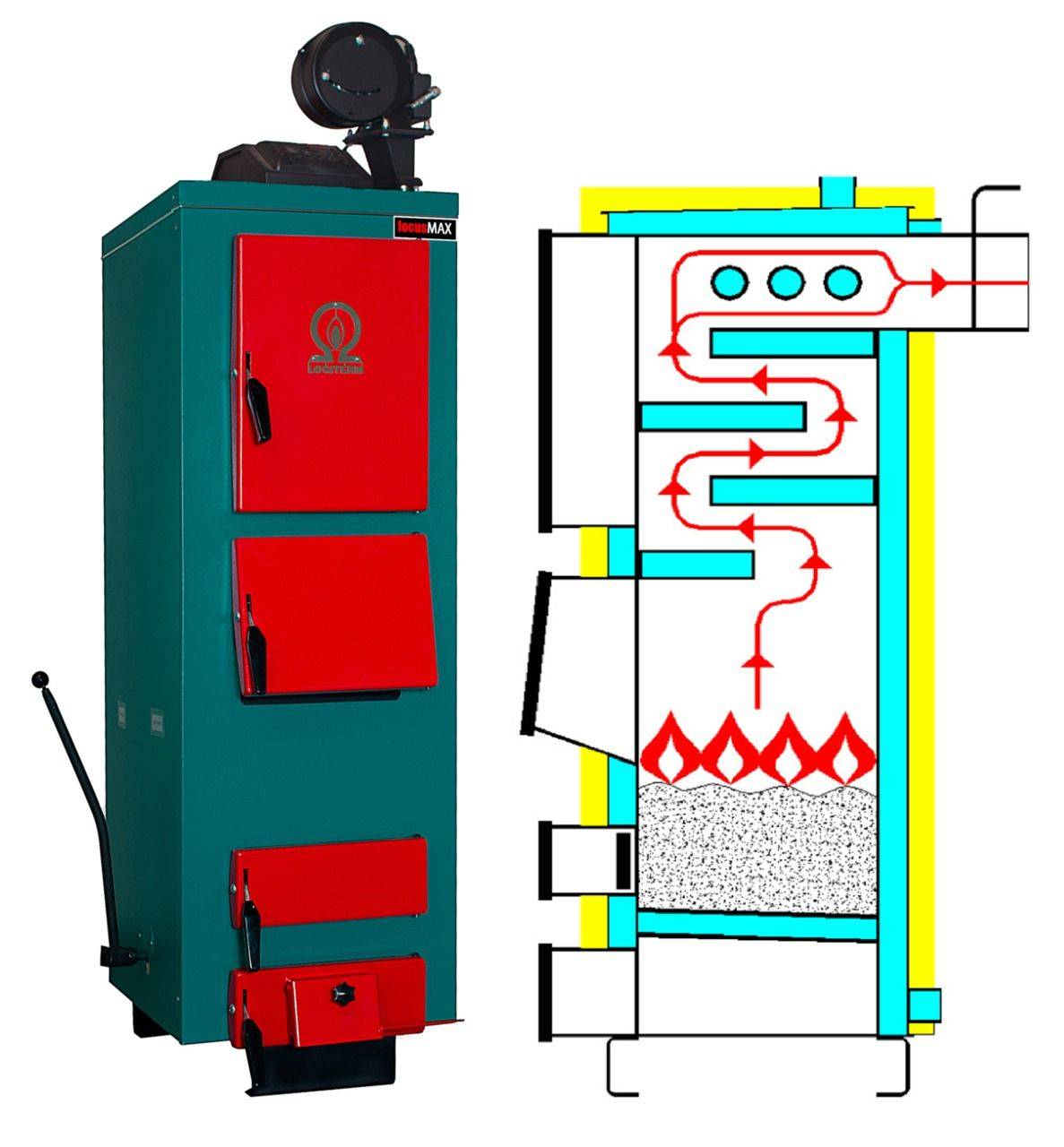

Поэтому пиролизный котел – это такой котел, в котором возможно эффективное сгорание древесины с использованием пиролиза этой древесины. Замечу, что не во всех котлах при работе с дровами возможен процесс пиролиза.

У пиролизных котлов есть ряд конструктивных особенностей, отличающих их от традиционных твердотопливных котлов. Это связано с тем, что:

- Нужна специальная камера сгорания для сжигания древесного газа, который образуется в результате пиролиза

- Нужно сконструировать топку таким образом, чтобы в ней полноценно и эффективно проходил сам процесс пиролиза

Еще одной отличительной особенностью пиролизных котлов является большая камера сгорания.

Говоря о топке котла, я невзначай обозначил, что не только КПД и сам принцип сжигания топлива влияют на длительность горения.

Обратите внимание на то, что маркетинг пиролизных котлов говорит вам, что успех в долгом горении достигается двумя ключевыми словами «КПД» котла и «Пиролиз» котла. Однако рекламщики лукавят!

Суровая правда говорит о том, что 80% это заслуга большой и вместительной топки, а 20 % — это КПД и принцип пиролиза.

В интернете можно встретить информацию, что пиролизные котлы имеют время горения одной закладки дров до 10 часов. Эта информация является и правдой и ложью одновременно. На своей практике я получал разное время горения в зависимости от таких факторов:

- Влажность древесины

- Порода древесины

- Правильность подбора мощности котла

- Степень утепленносли дома

- Современность системы отопления

- Автоматизация системы отопления

- Правильность обвязки котла

- Конструктивные особенности котла

- Время или случай когда ведутся измерения (в случае с полностью прогретым домом и с прогретой системой отопления или в случае растопки котла в холодном доме и на холодную систему)

Все эти факторы влияют на время горения закладки дров в пиролизном котле. Поэтому 10 часов горения – это некий идеал, к которому не каждому дано дойти со своим котлом и своей системой отопления.

Поэтому 10 часов горения – это некий идеал, к которому не каждому дано дойти со своим котлом и своей системой отопления.

КПД пиролизного котла

В вопросе эффективности пиролизные котлы сильно обошли своих собратьев, поскольку КПД таких котлов составляет от 85 до 92.5 %.

В сравнении традиционные котлы могут похвастаться 70-85 % КПД. В традиционных котлах при сжигании древесины теряется до 15 % тепла так как нет специально отведенной камеры сгорания, где можно было бы полноценно сжечь древесный газ. В результате часть этого газа бесполезно улетает в дымоход, так и не отдав свое тепло нагреваемой воде.

Российские и европейские пиролизные котлы

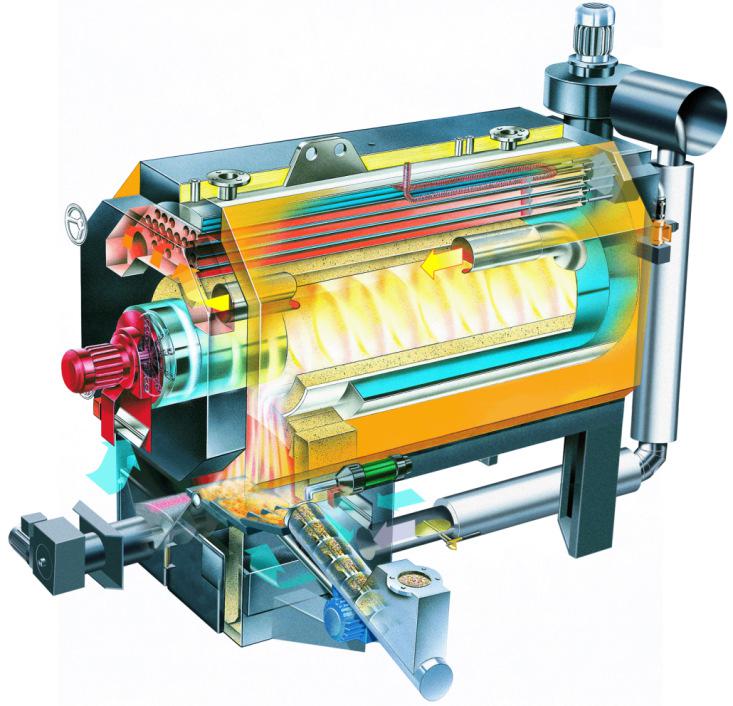

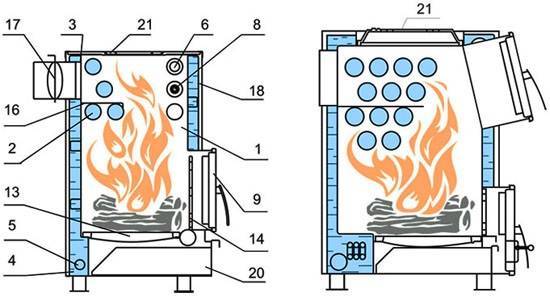

Между многими пиролизными котлами российского и европейского производства есть существенные конструктивные отличия. Для примера приведу принцип работы российского котла Lavoro Eco C

У котла Lavoro Eco C камера, где сгорает древесный газ, расположена выше основной топки.

Работают эти котлы на естественной тяге. Котлы такой конструкции способны также сжигать уголь в обычном, не пиролизном режиме. Такие котлы имеют КПД до 85 %.

У европейских пиролизных котлов камера сжигания древесных газов расположена ниже топки. Также эти котлы оборудуются вентилятором или дымососом со специальной автоматикой. Конструктивно эти котлы гораздо сложнее и, как результат, имеют КПД приближенный к 90 %

Пиролизный котел своими руками

В интернете можно найти множество схем для самостоятельного изготовления пиролизного котла. Однако, хочу отговорить всех желающих от самостоятельной работы. И призываю выбирать заводские проверенные и отточенные решения. Покупая фирменный заводской котел, вы получаете:

- Заводскую гарантию

- Проверенный временем котел

- Уверенность в том, что котел соответствует своей мощности

- Уверенность в том, что все будет работать правильно

Также рекомендую обращаться к нам для решения вопроса отопления, так как мы официальные представители котельного оборудования и работаем напрямую с заводами-изготовителями.

Имя *

Телефон *

Сообщение

Вы хотите получить консультацию?

…

Заполните контакт форму — и наш инженер- консультант свяжется с Вами.

Это быстро и абсолютно бесплатно

Последствия коррозии в котле

Содержание

- Причины коррозии

- Последствия коррозии котла

- Как предотвратить коррозию котла

- Чем могут помочь Chardon Labs

- Свяжитесь с нами

Коррозия котлов вызывает серьезные последствия, являясь причиной половины отключений и почти всех отказов труб котлов на электростанциях. Коррозии и выходу из строя котлов подвержены не только электростанции. Любое предприятие, использующее паровые котлы, может столкнуться с нарушениями из-за коррозионных повреждений.

Устранение последствий коррозии является дорогостоящим и сложным делом. Чтобы сэкономить на этих затратах на ремонт и замену, вы должны сделать все возможное для предотвращения эрозии.

Причины коррозии

Коррозия имеет несколько причин, но многие из них связаны с химическим составом воды. Кислотность, растворенный кислород и твердые вещества могут способствовать коррозии котла. Поддержание баланса этих веществ может предотвратить повреждение системы, если вы понимаете, почему уровни, выходящие за пределы допустимого диапазона, могут привести к точечной коррозии металла.

1. Растворенный кислород

В присутствии кислорода сталь распадается на нерастворимые или растворимые соединения железа. Кислород вызовет точечную коррозию в секции предварительного котла и в трубах. Удаление кислорода с помощью катализируемого сульфита натрия или гидразина приводит к химическому удалению кислорода. Этот процесс помогает либо вместо механической деаэрации, либо после процесса.

2. Кислотность

Кислотность также влияет на коррозию материала котла. Кислотная коррозия часто возникает в части возврата конденсата в системе. Низкий уровень pH, указывающий на более кислую воду, входит в число трех основных причин коррозии, наряду с растворенным кислородом и ослабленными участками металла. Хотя вода кажется безвредной, растворенные в ней газы могут влиять на уровень pH, что приводит к износу поверхностей внутри вашего котла. Например, углекислый газ может сделать воду кислой, что способствует точечной коррозии металла.

Кислотная коррозия часто возникает в части возврата конденсата в системе. Низкий уровень pH, указывающий на более кислую воду, входит в число трех основных причин коррозии, наряду с растворенным кислородом и ослабленными участками металла. Хотя вода кажется безвредной, растворенные в ней газы могут влиять на уровень pH, что приводит к износу поверхностей внутри вашего котла. Например, углекислый газ может сделать воду кислой, что способствует точечной коррозии металла.

Кислотные атаки могут быть вызваны другими химическими веществами, кроме углекислого газа. В котлах высокого давления растворимые соли никеля или магния могут гидролизоваться в кислоты. Эти кислоты воздействуют на поверхности внутри котла, что приводит к дальнейшей точечной коррозии.

3. Растворенные твердые вещества

Твердые вещества в воде также могут способствовать образованию коррозии. Например, соли кальция и магния, кремнезем, марганец и железо могут образовывать накипь в котле. Когда они оседают на металле, эти образующие накипь минералы могут удерживать под собой соли натрия. Хотя соли натрия не вызывают отложений, они могут вызвать точечную коррозию под накипью, которая останется незамеченной до тех пор, пока вы не удалите накипь.

Хотя соли натрия не вызывают отложений, они могут вызвать точечную коррозию под накипью, которая останется незамеченной до тех пор, пока вы не удалите накипь.

Хотя натрий вызывает проблемы с образованием накипи, он также может способствовать возникновению других проблем с коррозией в системе. Карбонат натрия может превращаться в гидроксид натрия посредством гидролиза. Последнее соединение реагирует с железом в котле, растворяя его и образуя феррат натрия. Затем этот продукт снова подвергается гидролизу, превращаясь обратно в гидроксид натрия, продолжая процесс. Суставы и изгибы особенно подвержены этому типу повреждений от натрия в воде.

Хотя повторное использование максимально возможного количества конденсата для экономии затрат на топливо становится все более популярным вариантом, это может привести к большему количеству проблем, чем решить. Другая причина коррозии может возникнуть, когда неочищенный конденсат возвращается в систему, принося с собой растворенные оксиды железа и меди обратно в котел. Чтобы предотвратить этот тип коррозии, заводы часто используют летучие амины в виде либо нейтрализующей, либо пленочной обработки, которые предотвращают повреждение загрязняющих веществ в конденсате.

Чтобы предотвратить этот тип коррозии, заводы часто используют летучие амины в виде либо нейтрализующей, либо пленочной обработки, которые предотвращают повреждение загрязняющих веществ в конденсате.

Нейтрализаторы превращаются в пар, где они могут реагировать с углекислым газом и нейтрализовать его, что снижает кислотность за счет повышения pH конденсации. Пленкообразователи превращаются в пар, но конденсируются в защитную пленку, которая не дает коррозии повредить металл.

Последствия коррозии котла

Коррозия может повредить внутреннюю часть вашего котла двумя способами — общим и точечной. Общая коррозия приводит к повреждению всей системы. Однако точечная коррозия вызывает локальную эрозию мелких частей котла, например, труб.

Хотя вы должны следить за коррозией при минимальном использовании котла, повреждение может произойти в любое время. Поддержание химического состава воды и регулярная очистка системы предотвратят коррозию, которая может привести к отключению вашей системы или снижению ее эффективности.

1. Потеря эффективности

Коррозия и отложения накипи снижают эффективность системы. Продукты коррозии также способствуют образованию накипи. Таким образом, даже если у вас еще нет накипи, чем больше коррозии, тем больше вероятность того, что вытащенный металл вызовет отложения, снижающие эффективность. Даже образование накипи размером всего в одну восьмую дюйма может значительно снизить эффективность.

Циклическое образование накипи способствует усилению коррозии. Он может задерживать натрий под накипью, которая образует ямки на внутренней поверхности, что приводит к дальнейшему повреждению внутри котла и его труб.

Коррозия, разъедающая металл, также снижает эффективность системы. Отверстия в металле вызывают протечки, которые могут привести к серьезным проблемам в работе и остановке котла либо для устранения повреждения, либо к неожиданному отказу системы.

2. Сокращение срока службы системы

Неспособность контролировать коррозию сокращает срок службы всей системы. Коррозия со временем усугубится, особенно если не уделять должного внимания водно-химическому режиму. Потеря эффективности, которую вы испытываете, будет продолжать ухудшаться до тех пор, пока система не отключится.

Коррозия со временем усугубится, особенно если не уделять должного внимания водно-химическому режиму. Потеря эффективности, которую вы испытываете, будет продолжать ухудшаться до тех пор, пока система не отключится.

Например, коррозия, вызванная оксидами железа или меди из конденсата, может уменьшить циркуляцию воды, что может привести к голоданию трубы. Это событие может серьезно повредить трубы и другие части котловой системы. Чем больше частей котла необходимо заменить, тем более целесообразной будет замена системы. Однако такая покупка больше сократит прибыль вашего предприятия, чем предотвратит коррозию.

3. Более высокие затраты

Коррозия может привести к чрезмерным затратам на ремонт системы или замену поврежденных деталей. Во многих случаях поврежденные трубы или детали требуют замены, а не ремонта. Чтобы исправить ущерб, вам нужно будет отключить вашу систему, что снизит производительность вашего объекта. Чем чаще вам нужно делать ремонт, тем менее эффективным становится ваше предприятие, что приводит к упущенной выгоде из-за невозможности эксплуатировать ваши котлы в пиковую нагрузку.

Кроме того, простои сокращают ваши операции и прибыль. Например, за пять лет косвенные затраты на коррозию компании Pacific Gas and Electric Co. составили 80 миллионов долларов. Другой пример, показывающий серьезность затрат, понесенных из-за несоблюдения надлежащего химического состава котловой воды, — это перебои в подаче электроэнергии, которые могут составлять более 1 миллиона долларов в день.

Потеря производительности и затраты на ремонт складываются. Если вам придется заменить всю систему из-за коррозионного повреждения, ваша небрежность будет стоить еще дороже.

4. Дыры

Дыры появляются, когда вы продолжаете эксплуатировать систему, которая уже имеет серьезные изъязвления. Ямы не восстанавливаются сами по себе и не меняют свою тяжесть. Вместо этого они ухудшаются, поскольку химическая реакция, вызвавшая их эрозию, продолжается до тех пор, пока металл не станет казенным.

5. Точечная коррозия

Точечная коррозия — это больше, чем незначительная проблема. В зонах котла с высоким содержанием кислорода кислород вступает в реакцию с металлом, образуя ямки на поверхности. Оставленные без внимания, эти ямы продолжают углубляться, пока не образуют дыры в металле. Как уже отмечалось, дыры могут привести к отказу системы.

В зонах котла с высоким содержанием кислорода кислород вступает в реакцию с металлом, образуя ямки на поверхности. Оставленные без внимания, эти ямы продолжают углубляться, пока не образуют дыры в металле. Как уже отмечалось, дыры могут привести к отказу системы.

Точечная коррозия, возникающая под накипью, называется «коррозией под отложениями». Этот тип коррозии в сочетании с накипью приводит к серьезному повреждению системы. На заводе со скоростью отложений 7,8 г/фут 2 в год и 8,9 г/фут 2 в год отложения вызвали сильное образование накипи на поверхности труб. Дополнительный слой повысил температуру в этом районе и задержал минералы под окалиной. Совместное действие дополнительных напряжений и подотложенной коррозии привело к полному выходу из строя котельной трубы при ее растрескивании. Если бы предприятие сохраняло ставки по депозитам ниже 1–2 г/фут 2 /год, он не получил бы таких серьезных повреждений.

Как предотвратить коррозию котла

Какими бы серьезными ни были последствия коррозии, вы можете предотвратить их путем надлежащего контроля и обработки воды в системе. Мониторинг pH и регулировка подачи воды являются жизненно важными компонентами программы предотвращения коррозии. Они оба предотвращают повреждение металлических компонентов котла и его труб кислотой и растворенными газами.

Мониторинг pH и регулировка подачи воды являются жизненно важными компонентами программы предотвращения коррозии. Они оба предотвращают повреждение металлических компонентов котла и его труб кислотой и растворенными газами.

1. Мониторинг системы

Контроль кислотно-щелочного баланса воды является важным шагом для предотвращения повреждения котла кислотностью. Даже при точной регулировке питательной воды у вас могут быть загрязнения в самом котле. Когда вы выпариваете воду, загрязняющие вещества остаются, со временем концентрируясь, где они могут вызвать отложения накипи и коррозию. Мониторинг pH поможет вам определить, когда необходимо промыть систему, чтобы удалить часть загрязненной воды и уменьшить воздействие этих продуктов.

Идеальный рН питательной воды составляет от 7 до 9, слегка щелочной. Чтобы вода оставалась в пределах этого диапазона, вам нужно будет добавить либо соли фосфата натрия, либо гидроксид натрия. К сожалению, вы не можете напрямую контролировать рН внутри тепла котла. Скорее, вы должны измерять pH в более прохладном боковом потоке с более низким давлением.

Скорее, вы должны измерять pH в более прохладном боковом потоке с более низким давлением.

Мониторинг воды и пара на наличие натрия также поможет вам предотвратить коррозию, выяснив, нужно ли вам контролировать присутствие минералов в системе.

Измерение количества железа в воде позволит выявить его избыточное количество, которое может откладываться в системе и снижать ее эффективность.

2. Регулировка питательной воды

Регулировка питательной воды предотвращает воздействие растворенного кислорода на металлические поверхности системы. В зависимости от результатов мониторинга вам может понадобиться добавить очищающие агенты или использовать деаэратор для удаления кислорода.

Для очистки от кислорода используются три химических вещества, в зависимости от системы.

- Сульфит натрия: Обычно используется в системах среднего или низкого давления

- Гидразин: Предпочтительно для котлов высокого давления

- Эриторбат натрия: Нетоксичен и может заменить два других химических вещества для использования на предприятиях пищевой промышленности

Давление в системе имеет значение.

В системах с более высоким давлением гидразин хорошо работает, превращая кислород в воду и азот. Однако Управление по санитарному надзору за качеством пищевых продуктов и медикаментов запрещает использование этого продукта на предприятиях пищевой промышленности.

Эриторбат натрия является нетоксичной альтернативой любому вышеперечисленному поглотителю, что делает его безопасным для использования на предприятиях пищевой промышленности.

Механические деаэраторы также могут удалять кислород, но не устранять его. Эти механизмы используют обратный процесс, который приводит к попаданию растворенных газов в воду.

Метод удаления кислорода начинается с нагревания воды и использования воздуха с низким содержанием кислорода над деаэратором. Нагрев воды уменьшает количество кислорода, которое она может удерживать, в то время как воздух с низким содержанием кислорода над водой дает кислороду место для выхода.

Как Chardon Laboratories может помочь

Вы не одиноки в борьбе с коррозией. В Chardon Laboratories у нас есть химикаты, необходимые для поддержания pH воды, и детали для замены любых поврежденных компонентов. Кроме того, вы найдете детали, необходимые для поддержания надлежащего химического состава вашей воды для уменьшения коррозии. Некоторое котельное оборудование, которое у нас есть, включает следующее:

- Соленоид продувки

- Резервуары для химических смесей с мешалками

- Химические насосы

- Контактные счетчики напора

- Контроллеры

- Пакет купонов на коррозию

- Датчики

В дополнение к оборудованию, которое поможет вам поддерживать химический состав воды, мы также обработаем воду и запланируем регулярные визиты, чтобы помочь вам поддерживать надлежащий баланс химических веществ. Для поглощения растворенного кислорода мы используем сульфит. Кроме того, наш процесс смешивания предотвращает оседание отложений, что может привести к питтингу в будущем.

Для поглощения растворенного кислорода мы используем сульфит. Кроме того, наш процесс смешивания предотвращает оседание отложений, что может привести к питтингу в будущем.

Мы признаем важность предотвращения отложений, которые способствуют образованию накипи. Увеличение накипи на внутренних поверхностях стоит вам денег из-за потраченного впустую топлива. Толщина окалины всего 0,03 дюйма требует на 7 % больше топлива для достижения того же тепла, что и устройство без окалины. В то время как потраченное впустую топливо стоит вам денег, накипь также может способствовать коррозии. Предотвращение образования отложений и защита устройства от коррозии сэкономит вам деньги.

Поиск правильного баланса химикатов для вашего котла требует опыта и знаний. Доверьтесь нашим специалистам и процедурам, сертифицированным по стандарту ISO, чтобы получить устойчивый к коррозии водный баланс, необходимый для увеличения срока службы вашей системы.

Защитите свой котел от разрушительного воздействия коррозии с помощью превентивных мер, которые со временем сэкономят ваши деньги. Позвольте команде Chardon Laboratories помочь. Вы можете доверять всем нашим процессам и специалистам, каждый из которых имеет сертификат ISO. Кроме того, мы гарантируем результат и устанавливаем необходимое оборудование. Мы не просто продаем химикаты. Мы продаем чистые системы.

Позвольте команде Chardon Laboratories помочь. Вы можете доверять всем нашим процессам и специалистам, каждый из которых имеет сертификат ISO. Кроме того, мы гарантируем результат и устанавливаем необходимое оборудование. Мы не просто продаем химикаты. Мы продаем чистые системы.

Если вы хотите предотвратить вред, наносимый газами или минералами в котловой воде, свяжитесь с нами в Chardon Laboratories.

Основные проблемы, которые могут вызвать неисправности в котлах – Thermodyne Engineering Systems

Большинство котлов имеют гарантию производителя. Но через несколько лет мы сталкиваемся с некоторыми распространенными проблемами с котлами. Такие проблемы можно решить без вызова теплотехника; другим потребуются услуги квалифицированного и опытного специалиста.

Если питательная вода котла содержит примеси выше установленных пределов, это приводит к следующим проблемам.

1. (a) заполнение (b) вспенивание (c) перенос

2. Коррозия котла

3. Осадок и образование накипи

Осадок и образование накипи

4. Огонь едкая

1. Заполнение Вспенивание и перенос : при производстве пара быстро в котле вместе с паром уносится несколько мелких капель жидкой воды. Пар с небольшим количеством капель воды называется «влажным паром».

(a) Заливка : Процесс образования влажного пара называется заливкой. Заливка также начинается при повышении уровня воды из-за пенообразования. Таким образом, грунтование обычно связано с вспениванием.

(b) Пенообразование: Образование пены или пузырей на поверхности воды в котлах называется вспениванием, которое трудно разрушается.

(c) Перенос : Явление переноса воды вместе с примесями паром называется переносом. В основном это связано с грунтовкой и вспениванием. Грунтование и вспенивание в основном происходят вместе.

2. Коррозия котла : «Распад» или «распад» материала котла в результате химической или электрохимической реакции с окружающей средой известен как «коррозия котла».

3. Образование шлама и накипи : Котлы используются для образования пара. При постоянном испарении жесткой воды в котлах непрерывное испарение воды увеличивает концентрацию растворенных солей до тех пор, пока вода не станет насыщенной. Затем соли Ca++ и Mg++ вместе с другими растворимыми примесями осаждаются на внутренних стенках котлов. Когда образуется мягкий, слизистый и рыхлый осадок, известный как шлам, и твердый и прочно прилипший к внутренним стенкам котлов, известный как накипь.

4. Едкое охрупчивание : Это явление, при котором материал котла становится хрупким из-за накопления едких веществ. Это форма коррозии, вызванная высокой концентрацией гидроксида натрия в котловой воде. Чаще всего это происходит в котлах, работающих при высоком давлении, где NaOH производится в котле путем гидролиза некоторого количества остаточного Na2CO3, полученного в процессе умягчения воды, например, известково-содовой.

Na2CO3 + h3O = 2NaOH + CO2

Образование NaOH делает котельную воду едкой.

Работают эти котлы на естественной тяге. Котлы такой конструкции способны также сжигать уголь в обычном, не пиролизном режиме. Такие котлы имеют КПД до 85 %.

Работают эти котлы на естественной тяге. Котлы такой конструкции способны также сжигать уголь в обычном, не пиролизном режиме. Такие котлы имеют КПД до 85 %.