Фрезерный станок своими руками: чертежи и схемы

Как изготовить фрезерный станок своими руками. В размещенной здесь статье-инструкции предлагаю ознакомится с пошаговым процессом сборки фрезерного станка с ЧПУ собственными руками с предоставлением необходимых чертежей и советов. Между прочим, таким же образом можно собрать и сверлильный станок.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Содержание

- Предисловие от автора

- Шаг 1: Дизайн и CAD модель фрезерного станка собранного своими руками

- Файлы для скачивания «Шаг 1»:

- Шаг 2: Станина

- Файлы для скачивания «Шаг 2»

- Фрезерный станок ЧПУ своими руками — чертежи основных элементов станины

- Шаг 3: Портал

- Файлы для скачивания «Шаг 3»

- Шаг 4: Суппорт оси Z

- Файлы для скачивания «Шаг 4»

- Шаг 5: Направляющие

- Шаг 6: Винты и шкивы

- Файлы для скачивания «Шаг 6»

- Шаг 7: Рабочая поверхность

- Шаг 8: Электрическая схема фрезерного станка ЧПУ собранного своими руками

- Шаг 9: Фрезерный шпиндель

- Шаг 10: Программное обеспечение

- Шаг 11: Он ожил! Испытания

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок ЧПУ своими руками». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок ЧПУ своими руками». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить Фрезерный станок своими руками вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

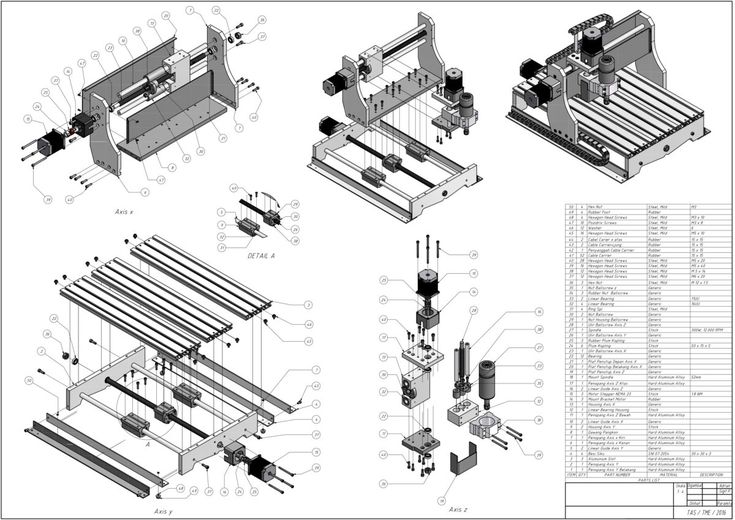

Шаг 1: Дизайн и CAD модель фрезерного станка собранного своими руками

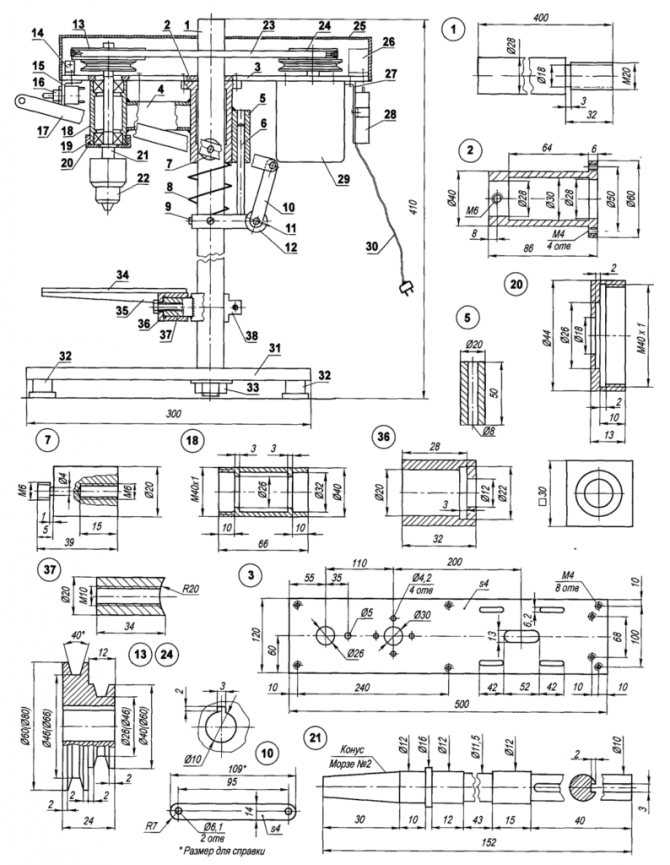

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»:

Габаритные размеры

| Ноименование | |

|---|---|

| DIY_CNC_основные размеры.pdf: |

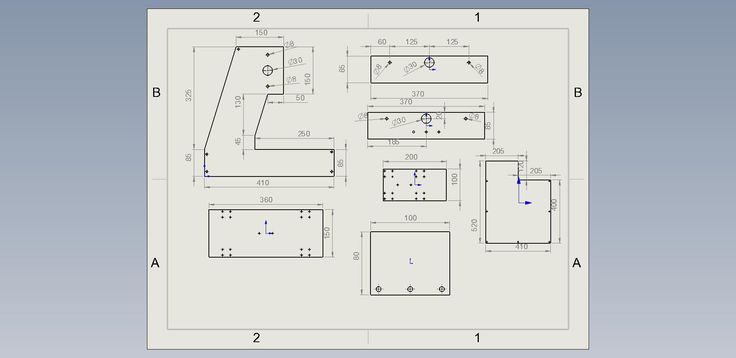

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

↑ Несущая рама в сборе

↑ Уголки для защиты направляющих

Фрезерный станок ЧПУ своими руками — чертежи основных элементов станины

| Ноименование | |

|---|---|

Блок подшипников. pdf: pdf: | |

| Т-образная гайка.pdf: | |

| Боковой профиль внутренней рамки 40х40 мм.pdf: | |

| Крепежные элементы внутренней рамки.pdf: | |

| Основной профиль 80х40 мм.pdf: | |

| Задняя торцевая пластина.pdf: | |

| Пылезащитный профиль.pdf: | |

| Торцевой профиль внутренней рамки 40х40 мм.pdf: | |

| Торцевые защитные накладки.pdf: | |

| Фронтальная торцевая платина.pdf: |

Шаг 3: Портал

Подвижной портал — исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения.

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ — это обработка алюминиевых деталей. Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала (расстояние от рабочей поверхности до верхней поперечной балки) равным 125 мм. В SolidWorks все свои измерения я преобразовал в модель и технические чертежи. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу.

| Ноименование | |

|---|---|

| Нижняя поперечная пластина портала с креплением приводной гайки.pdf: | |

| Крепления для U-образного профиля.pdf: | |

| Боковые стойки портала.pdf: | |

U-образный верхний профиль портала. pdf: pdf: | |

| Крепление двигателя оси Y.pdf: |

Шаг 4: Суппорт оси Z

В конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя. На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

Файлы для скачивания «Шаг 4»| Ноименование | |

|---|---|

| Верхняя пластина оси Z для крепления шагового двигателя.pdf: | |

| Задняя пластина оси Z.pdf: | |

| Ложемент фрезерного шпинделя.pdf: | |

| Нижняя и средняя пластины оси Z.pdf: | |

Пластина для крепления фрезерного шпинделя на оси Z. pdf: pdf: | |

| Пластина для крепления гайки перемещения по оси Y.pdf: | |

| Передняя пластина оси Z для крепления линейных направляющих.pdf: |

Шаг 5: Направляющие

Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений. Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий. Я выбрал самый дорогой вариант — профилированные закаленные стальные рельсы. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,01 мм.

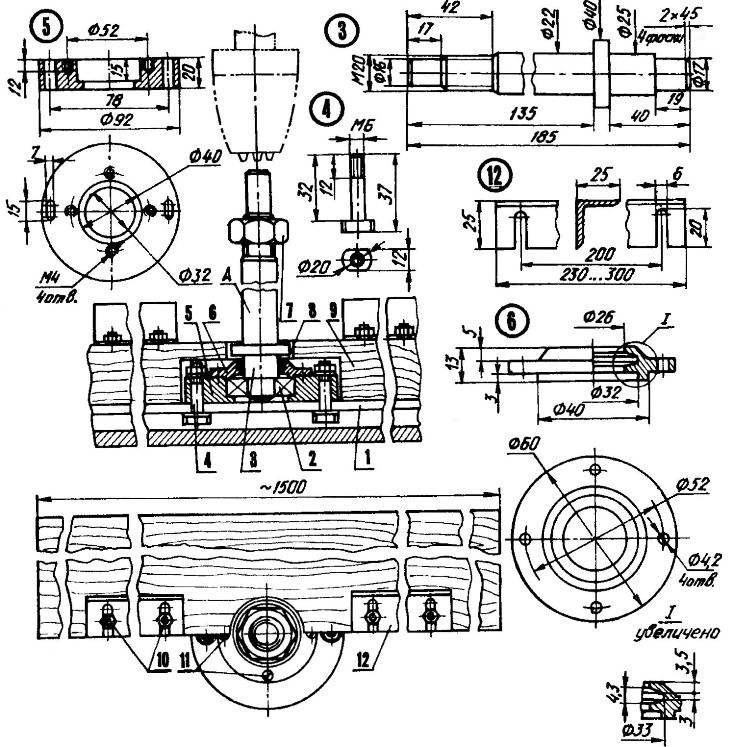

Шаг 6: Винты и шкивы

Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Я все же решил использовать винт-гайку для своего станка. Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты.

Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы

| Ноименование | |

|---|---|

| Винт оси X.pdf: | |

| Винт оси Y.pdf: | |

| Винт оси Z.pdf: |

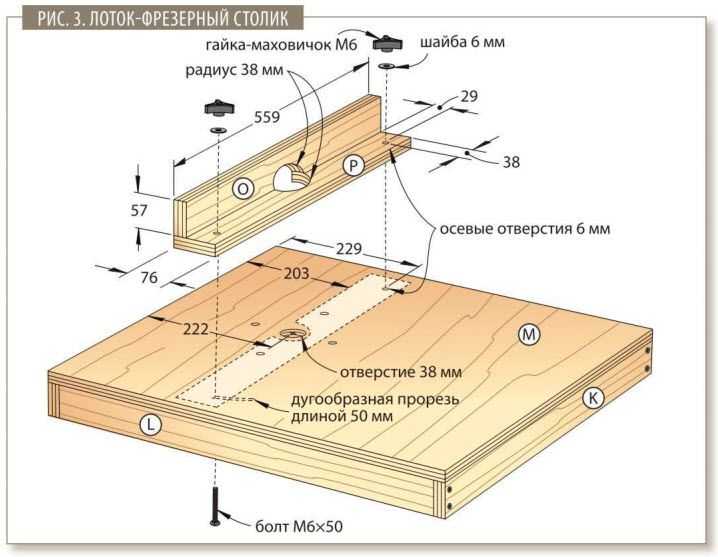

Шаг 7: Рабочая поверхность

Рабочая поверхность — это место на котором вы будете закреплять заготовки для последующей обработки. На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

Шаг 8: Электрическая схема фрезерного станка ЧПУ собранного своими руками

Основными компонентами электрической схемы являются:

- Шаговые двигатели

- Драйверы шаговых двигателей

- Блок питания

- Интерфейсная плата

- Персональный компьютер или ноутбук

- Кнопка аварийного останова

Я решил купить готовый набор из 3-х двигателей Nema, 3-х подходящих драйверов, платы коммутации и блока питания на 36 вольт. Также я использовал понижающий трансформатор для преобразования 36 вольт в 5 для питания управляющей цепи. Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске. Нормальный корпус для системы управления сейчас находится в разработке )).

Электрическая схема станка

| Ноименование | |

|---|---|

Электрическая схема. pdf: pdf: |

Шаг 9: Фрезерный шпиндель

Для своего проекта я использовал фрезерный шпиндель Kress. Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь.

Шаг 10: Программное обеспечение

В качестве управляющей системы для своего детища я выбрал MACh4. Это одна из самых популярных программ для фрезерных станков с ЧПУ. Поэтому про ее настройку и эксплуатацию я не буду говорить, вы можете самостоятельно найти огромное количество информации на эту тему в интернете.

Шаг 11: Он ожил! Испытания

Если вы все сделали правильно, то включив станок вы увидите, что он просто работает!

Я уверен, моя история вдохновит вас на создание собственного фрезерного станка с ЧПУ.

Источник: stankoff. ru

ru

Как сделать самодельный фрезерный станок по металлу своими руками?

- Главная

- Прочее

- Как сделать самодельный фрезерный станок по металлу своими руками?

Домашний станок для фрезерования – незаменимое оборудование для обработки металла и других материалов своими руками. Если задаться целью, можно соорудить мини-копию промышленного оборудования, значительно сэкономив на комплектующих, при этом станок можно дополнительно наделить и токарными функциями. Самодельный фрезерный станок по металлу изготавливается достаточно несложно, в процессе изготовления необходимо лишь запастись терпением и иметь под рукой подробные чертежи, свойственные серийному оборудованию.

Самодельный фрезерный станок по металлу

Самодельный фрезерный станок по металлу своими руками

Домашний фрезер является отличным помощником для обработки металлических или деревянных изделий в тех случаях, когда использование ручного инструмента не принесет желаемого результата. Можно в таком случае обратиться в мастерскую, но такие услуги не всегда стоят дешево. Обладая определенными навыками, можно собрать своими руками фрезерный станок по металлу простейшего типа или более сложную модель. Соответственно, у более простого типа станка, собранного на основе обычной дрели, функционал будет скромнее, чем у более сложного, оснащенного большим количеством комплектующих и работающего на основе электродвигателя. Если следовать инструкциям и чертежам, на основе которых собирают промышленные образцы фрезеров, для домашней мастерской можно соорудить станок, способный выполнять сложные технологические операции: вырезать изделия из металла или дерева, обрабатывать поверхности различной конфигурации, изготавливать пазы, фальцы, шлицы и т.п. При сборке станка можно опираться на видео-инструкции, которые можно найти в большом количестве в интернете.

Можно в таком случае обратиться в мастерскую, но такие услуги не всегда стоят дешево. Обладая определенными навыками, можно собрать своими руками фрезерный станок по металлу простейшего типа или более сложную модель. Соответственно, у более простого типа станка, собранного на основе обычной дрели, функционал будет скромнее, чем у более сложного, оснащенного большим количеством комплектующих и работающего на основе электродвигателя. Если следовать инструкциям и чертежам, на основе которых собирают промышленные образцы фрезеров, для домашней мастерской можно соорудить станок, способный выполнять сложные технологические операции: вырезать изделия из металла или дерева, обрабатывать поверхности различной конфигурации, изготавливать пазы, фальцы, шлицы и т.п. При сборке станка можно опираться на видео-инструкции, которые можно найти в большом количестве в интернете.

Но перед тем, как вы приступите к сборке самодельного станка, хотели бы предупредить, что, не зная всех тонкостей сборки устройства, в итоге оно может оказаться небезопасным для эксплуатации. Поэтому если возникают сомнения в работе устройства, собранного своими руками, обратите внимание на фрезерно-гравировальные станки с ЧПУ от отечественного производителя MULTICUT, которые имеют гарантию качества и большую производительность.

Поэтому если возникают сомнения в работе устройства, собранного своими руками, обратите внимание на фрезерно-гравировальные станки с ЧПУ от отечественного производителя MULTICUT, которые имеют гарантию качества и большую производительность.

Конструкция и принцип работы

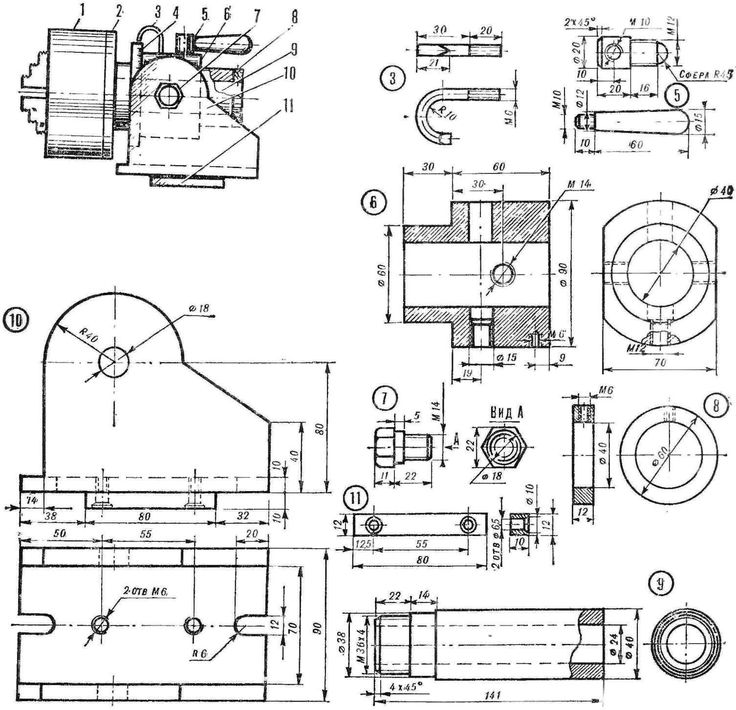

Фрезерный станок по металлу своими руками чертежи

Основой фрезеровочного станка является станина, которая должна быть жестко закрепленной и достаточно прочной для того чтобы выдерживать необходимую нагрузку.

Вторым важным элементом является ручная дрель или электродвигатель, выполняющие функцию привода для рабочего инструмента, которым служит остро заточенная фреза. Для фиксации заготовок из металла или дерева, а также их размещения для обработки используется фрезеровочный стол, оснащенный специальными креплениями. Все комплектующие должны быть высокого качества, поскольку от этого будет зависеть эффективность работы станка. Мощность фрезера, так же, как и его производительность, зависят от мощности привода и максимального числа его оборотов. Минимальная мощность домашнего станка должна составлять 500 вт, а для работы с более твердыми металлами понадобится двигатель мощностью 1,2-2 квт.

Минимальная мощность домашнего станка должна составлять 500 вт, а для работы с более твердыми металлами понадобится двигатель мощностью 1,2-2 квт.

Работа оборудования может осуществляться вручную или автоматически. Второй тип станка оборудован модулем ЧПУ, позволяющим свести к минимуму участие человека при обработке, заточке и прочей работе с металлом.

Мини-фрезерный станок по металлу своими руками

Мини фрезерный станок по металлу своими руками

Мини- фрезер ручной сборки состоит из электропривода из дрели, прикрепленной к станине. Чтобы собрать мини-фрезер, понадобятся следующие материалы:

- Металлические уголки № 25

- Швеллер

- Автомобильный домкрат

- Квадратная труба профилем на 20

- Штырьки из металла для осей

- Плотная фанера

- Конус Морзе

- Электропривод мощностью 400 вт

- Сверлильный патрон

Первым делом необходимо изготовить станину из швеллера, в итоге должна получиться сварная конструкция в виде буквы П. Далее, из металлического уголка, который прикрепляется болтами к колонне, изготавливаются вертикальные направляющие для передвижения фрезерной консоли. Непосредственно вертикальное передвижение консоли фрезера будет осуществляться с помощью автомобильного ромбовидного домкрата по амплитуде в 10см. Направляюще консоли изготавливаются из профильной трубы, к которой прикрепляются штырьки из металла с резьбой. Амплитуда перемещения вбок составляет 13 см, а по горизонтали – примерно 9 см.

Далее, из металлического уголка, который прикрепляется болтами к колонне, изготавливаются вертикальные направляющие для передвижения фрезерной консоли. Непосредственно вертикальное передвижение консоли фрезера будет осуществляться с помощью автомобильного ромбовидного домкрата по амплитуде в 10см. Направляюще консоли изготавливаются из профильной трубы, к которой прикрепляются штырьки из металла с резьбой. Амплитуда перемещения вбок составляет 13 см, а по горизонтали – примерно 9 см.

Из толстой фанеры изготавливается рабочий стол, который закрепляется к металлическому каркасу винтами. Чтобы добиться максимальной прочности рабочей поверхности, фанеру облицовывают текстолитом. Для этого вырезается заготовка в соответствии с размерами фанеры с припусками 25 мм. На текстолитовую деталь, а также на поверхность фанеры наносится клей, после склеивания процедура повторяется на оборотной стороне.

Из уголка и профильной квадратной трубы нужно сварить тиски, которые устанавливаются на столешницу, прикрепляясь саморезами. К приваренным перемычкам в станине прикрепляется дрель шпинделем книзу. К нему присоединяется конус Морзе со сверлильным или цанговым патроном. С помощью такого мини-агрегата можно обрабатывать или изготавливать изделия из мягких металлов – бронзы, алюминия.

К приваренным перемычкам в станине прикрепляется дрель шпинделем книзу. К нему присоединяется конус Морзе со сверлильным или цанговым патроном. С помощью такого мини-агрегата можно обрабатывать или изготавливать изделия из мягких металлов – бронзы, алюминия.

Данная модель фрезера отличается тем, что сама дрель неподвижна, а перемещается только консоль с деталью. Существует второй вариант подобного фрезера, когда изделие находится неподвижно, а дрель перемещается с помощью лифта вдоль станка. Чтобы изготовить лифт, необходимо вырезать из текстолита опорную пластину, установить на столешницу. К пластине прикрепляется пара параллельных стоек, по которым будет передвигаться каретка (с помощью толкающего механизма) с прикрепленным мини-фрезером. Лифт должен быть устойчивым, жестким, чтобы не возникало ни малейшего люфта, который может испортить изделие при обработке.

ЧПУ фрезерный станок по металлу своими руками

Чпу фрезерный станок по металлу своими руками

Станок ЧПУ технологически является более сложным, чем мини-фрезер, инструментом, состоящим из следующих комплектующих:

- Шарико-винтовая передача.

Она используется для изменения вращательных движений в возвратно-поступательные и наоборот.

Она используется для изменения вращательных движений в возвратно-поступательные и наоборот. - Вертикальные, поперечные и продольные направляющие. Они предназначены для приведения в движение портала со шпинделем по вертикали, рабочего стола вправо-влево и передвижения его по станине.

- Основание для крепления всей оснастки.

- Шпиндель, в котором закрепляется фреза для обработки металлических изделий.

- Рабочая поверхность (стол)

- Охлаждающая система для фрезы и шпиндельного узла.

ЧПУ-фрезер работает с помощью программного обеспечения, установленного на компьютер. В программе создается будущее изделие, рассчитывается в специальные коды, распознаваемые контроллером. Затем команда поступает к шаговым двигателям, которые перемещают шпиндель или фрезер в соответствии с контурами заготовки. Сам станок собирается по следующим этапам:

- Первым этапом сборки чпу фрезера является сборка электропривода и станины, на которой будут располагаться комплектующие и сам станок.

Она должна иметь прочную и жесткую конструкцию, располагаться на ровной поверхности. Мощность электропривода станка с чпу должна составлять 1-2 квт. В его роли можно использовать стационарный электромотор или электропривод из любого мощного ручного инструмента с большим количеством оборотов.

Она должна иметь прочную и жесткую конструкцию, располагаться на ровной поверхности. Мощность электропривода станка с чпу должна составлять 1-2 квт. В его роли можно использовать стационарный электромотор или электропривод из любого мощного ручного инструмента с большим количеством оборотов. - Устанавливается фрезеровочная консоль, колонны, все направляющие и шаговые двигатели. На этом этапе необходимо следить за тем, чтобы скольжение по направляющим производилось плавно и гладко. Кроме того, на этом этапе сборки чпу фрезера проверяется надежность крепления всех механизмов и их работоспособность. Название и точное количество необходимых элементов необходимо смотреть в точной инструкции и чертежах.

- На заключительном этапе проверяется работоспособность всего станка в целом перед установкой программного обеспечения.

- Элементы контроллера подсоединяются друг к другу в соответствии со схемой, подключаются к компьютеру, на котором установлено программное обеспечение и все необходимые драйверы.

Когда программное обеспечение будет установлено, необходимо загрузить нужные эскизы деталей. После этого выбирается нужный материал, устанавливаемый на рабочую поверхность, а также тип фрезы для этого материала.

Когда программное обеспечение будет установлено, необходимо загрузить нужные эскизы деталей. После этого выбирается нужный материал, устанавливаемый на рабочую поверхность, а также тип фрезы для этого материала.

Работа на оборудовании должна производиться только после ознакомления с правилами техники безопасности. Это касается как чпу фрезера, так и мини-агрегата. Во-первых, необходимо использовать средства защиты глаз и открытых частей тела от попадания металлической стружки. Во-вторых, нужно следить за тем, чтобы фрезерный узел не перегревался, иначе он может разлететься на куски, причинив вред здоровью. В-третьих, вся электроника и сеть должны иметь заземление, а электрическая сеть должна быть защищена от возникновения короткого замыкания.

Фрезерный станок по металлу своими руками: видео

25.11.2019

Вам будет интересно

Циркулярка (станок по дереву) своими руками

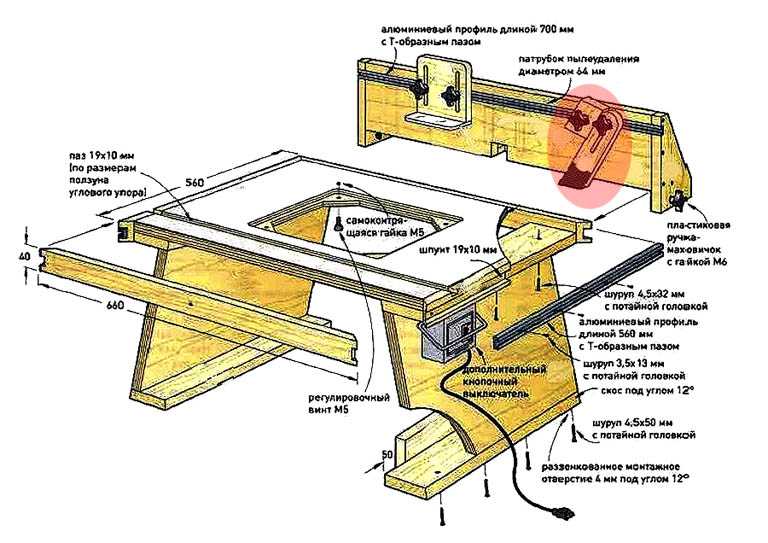

Фрезерный стол: конструкция, схемы, технология изготовления своими руками

Мастера прошлого производили декоративную обработку древесины вручную. Их творениями мы восхищаемся до сих пор.

Их творениями мы восхищаемся до сих пор.

Фрезерный станок по дереву: горизонтальный, вертикальный, пантограф, дупликарвер

Любой, кто более-менее серьезно работает по дереву, рано или поздно приходит к выводу, что получить высококачественное изделие без фрезеровки невоз

Строгальный станок — союзник каждого профессионального плотника

Станки, используемые в наших мастерских и производственных компаниях, обычно отличаются не только своими возможностями, но и критериями качества, к

Отрезной станок: обзор и реализация самодельных решений по металлу и дереву, конструкции, чертежи, нюансы

В мастерской домашнего умельца или ИП технического либо ремонтно-строительного профиля отрезной станок второй по нужности после сверлильного.

Отрезной станок: обзор и реализация самодельных решений по металлу и дереву, конструкции, чертежи, нюансы

В мастерской домашнего умельца или ИП технического либо ремонтно-строительного профиля отрезной станок второй по нужности после сверлильного.

Рама фрезерного станка с ЧПУ [Полное руководство по сборке]

[ Запчасти для фрезерного станка с ЧПУ Начало ]

Рама фрезерного станка с ЧПУ поддерживает станок и обеспечивает жесткость для сопротивления силам резания. Как правило, это база с разъемной колонной. Вот несколько различных рам, чтобы дать представление:

Рама фрезерного станка Tormach

Джон Гримсмо принимает поставку на своем Tormach PCNC 1100… база. Основание более светлое. Под ней подставка.

Полноразмерная рама Hurco VMC

Для сравнения, вот полноразмерная рама VMC:

Она мало чем отличается от Tormach, просто она значительно мощнее. У нас все еще есть L-образная форма с колонной, прикрепленной болтами к основанию.

Что насчет коленных мельниц?

Практически каждый машинист знает о коленных фрезах. Знаменитая мельница Бриджпорта является неотъемлемой частью многих магазинов.

Была эпоха, когда правили CNC Knee Mills, но она прошла. Две конструкции рамы, показанные выше, похожи, и это не коленные мельницы. Вместо этого они называются «Bed Mills». Чтобы узнать больше о том, почему коленные фрезы менее подходят для ЧПУ (хотя вы все еще можете купить множество новых коленных фрез с ЧПУ), прочитайте нашу статью о коленных фрезах Bridgeport.

Две конструкции рамы, показанные выше, похожи, и это не коленные мельницы. Вместо этого они называются «Bed Mills». Чтобы узнать больше о том, почему коленные фрезы менее подходят для ЧПУ (хотя вы все еще можете купить множество новых коленных фрез с ЧПУ), прочитайте нашу статью о коленных фрезах Bridgeport.

Материалы для рам фрезерных станков с ЧПУ

Рамы станков с ЧПУ своими руками чаще всего изготавливаются из чугуна. Другие возможности включают алюминий или сварные конструкции с эпоксидно-гранитной заливкой.

Два ключевых параметра рамы машины:

- Жесткость или жесткость: рама должна сопротивляться деформации при воздействии на нее режущих и других сил.

- Демпфирование: рама должна быстро гасить любые вибрации, чтобы не было вибрации или, по крайней мере, плохого качества поверхности при работе машины.

Чугун обладает отличной амортизацией и жесткостью. Сталь, с другой стороны, довольно жесткая, но ее демпфирование плохое, поэтому она используется редко. Исключением будет случай, когда есть какой-то другой механизм демпфирования, кроме самой массы и материала. Прекрасным примером могут служить стальные сварные детали, заполненные эпоксидной смолой.

Исключением будет случай, когда есть какой-то другой механизм демпфирования, кроме самой массы и материала. Прекрасным примером могут служить стальные сварные детали, заполненные эпоксидной смолой.

Эпоксидный гранит представляет собой смесь эпоксидной смолы и камней различного размера, от песка до мелкой гальки. Что происходит с вибрацией, так это трение на поверхности между смолой и камнями. Различные размеры в разной степени сопротивляются разным частотам вибрации. Эпоксидный гранит является прекрасным демпфером, но у него мало прочности, поэтому мы используем сварной стальной контейнер для эпоксидного гранита, чтобы обеспечить прочность.

Вот эскиз, который я сделал для возможной сварной стальной рамы и эпоксидно-гранитной рамы для фрезерного станка с ЧПУ:

Сварная сталь и стол с эпоксидно-гранитным заполнением…

поговорим об алюминиевых профилях, таких как профиль 8020, а также об алюминиевых пластинах. Он более предпочтителен, чем сталь, с точки зрения демпфирования, а также обладает желательным свойством, заключающимся в том, что его не нужно снимать с напряжения. Сталь и чугун имеют внутренние напряжения, которые могут привести к деформации материала при механической обработке. С алюминием таких проблем не будет.

Сталь и чугун имеют внутренние напряжения, которые могут привести к деформации материала при механической обработке. С алюминием таких проблем не будет.

Основание фрезерного станка RF-45 заполнено эпоксидно-гранитным материалом для демпфирования…

Эпоксидно-гранитные заливки очаровательны. Я сделал заливку на своем оригинальном фрезерном станке с ЧПУ RF-45, и это заметно улучшило производительность. Подробнее о том, как это сделать, читайте в моей статье об эпоксидно-гранитных заливках.

Влияние рамы на производительность станка

Жесткость и демпфирование важны для работы с ЧПУ. Если рама станка слишком сильно изгибается при приложении усилий резания, это вызывает много проблем:

- Низкая стойкость инструмента (аналогично отклонению инструмента)

- Низкая точность: трудно выполнить точную резку, когда резак перемещается от того места, где он должен быть.

- Плохая отделка поверхности

На фотографиях выше вы можете увидеть, насколько мощными являются промышленные рамы VMC. Самодельные рамы почти никогда не достигают таких уровней жесткости и демпфирования, так насколько хорошо работают эти машины?

Самодельные рамы почти никогда не достигают таких уровней жесткости и демпфирования, так насколько хорошо работают эти машины?

Оказывается, мы можем смоделировать их производительность, взглянув на массу рамы в сравнении с рабочим объемом машины и мощностью шпинделя. Рабочая зона — это общий объем, который может достичь резак. Относительно легкая рама может быть чрезвычайно точной, если ей приходится иметь дело только с небольшой рабочей зоной. В качестве альтернативы, если мощность шпинделя достаточно низкая, он не сможет так сильно искажать кадр. Эти переменные компенсируются.

Вот очаровательный маленький станок, который не стоил много денег и очень точен:

У меня есть целая статья об этом, и если все, что вас интересует, это гравировка бродяг по пятицентовым монетам, это будет много веселья. С другой стороны, большинству из нас нужен больший объем работы для наших проектов.

Так в чем компромисс?

Я провел следующий анализ зависимости мощности шпинделя от веса машины коммерческих VMC:

После дальнейших исследований я смог разработать функцию для нашего калькулятора G-Wizard, которая автоматически снижает мощность вашего шпинделя (при необходимости) до максимум, который может выдержать рама вашей машины, и при этом оставаться на нижнем уровне жесткости VMC.

Калькулятор также может оказаться полезным для определения того, сколько рамы вам нужно, или, наоборот, насколько мощный шпиндель вы можете установить на раму, прежде чем он станет слишком большим.

Источники для самодельных станков с ЧПУ

Самодельному станку с ЧПУ сложно создать с нуля жесткую и хорошо демпфированную раму. Думаю об этом. Вы в состоянии создавать тяжелые чугунные рамы? Есть ли у вас доступ к литейному цеху, где можно разлить расплавленный чугун? Можете ли вы весить год или около того, пока ваши кастинги приносят сезон и снимают внутреннее напряжение?

Большинство скажут, что не могут с этим справиться. Это оставляет несколько других доступных подходов — они могут попробовать технику изготовления, которая будет работать, или они могут разобрать раму донорского ручного фрезерного станка. Последний, безусловно, является наиболее распространенным подходом, хотя мы видим, что люди используют алюминий. Я еще не видел, чтобы кто-то попробовал сварку стали и эпоксидно-гранитный подход, но лично я думаю, что это тот, кто, скорее всего, создаст высокопроизводительный станок с ЧПУ с нуля.

Последний, безусловно, является наиболее распространенным подходом, хотя мы видим, что люди используют алюминий. Я еще не видел, чтобы кто-то попробовал сварку стали и эпоксидно-гранитный подход, но лично я думаю, что это тот, кто, скорее всего, создаст высокопроизводительный станок с ЧПУ с нуля.

Создание такой рамы немного выходит за рамки нашей компетенции, поэтому давайте вместо этого сосредоточимся на донорах ручных фрезерных станков. Обратите внимание, что это совсем другая история для фрезерных станков с ЧПУ и плазменных столов. Их рамы почти изготовлены ЧПУ DIY. Мы поговорим об этих методах подробнее в другой статье, а сейчас просто учтите, что эти подходы обычно просто недостаточно хороши для приличного фрезерного станка с ЧПУ.

Ручной фрезерный станок Доноры

Вероятно, кто-то где-то переоборудовал все распространенные виды ручного фрезерования в ЧПУ. Если у вас уже есть ручная мельница, выйдите и погуглите, чтобы найти идеи от других о том, как ее преобразовать.

Но если вы еще не получили его, просто знайте, что они не все равны. Есть плюсы и минусы, которые следует учитывать. Хорошей новостью является то, что у меня есть полная статья о том, как выбрать лучшую донорскую мельницу для вашего проекта с ЧПУ. Обязательно проверьте это!

Является ли ручная обработка быстрее, чем ЧПУ для простых деталей?

9 Проекты фрезерных станков для расширения набора инструментов и навыков

Для энтузиастов-любителей обработка металлов может стать невероятно полезным хобби. Независимо от того, занимаетесь ли вы деревообработкой, 3D-печатью или просто производством, как только вы приобретете некоторые базовые навыки, вы сможете обрабатывать огромное количество металлических деталей и инструментов — практичные вещи, которые вы можете использовать в своей мастерской или на всех видах машин. , автомобили, игрушки, мебель и многое другое.

В этой статье мы рассмотрим девять проектов, которые можно выполнить с помощью фрезерного станка, одного из самых важных инструментов в механической обработке. Также обязательно ознакомьтесь с нашим аналогичным списком проектов токарных станков по металлу, когда закончите с этим.

Также обязательно ознакомьтесь с нашим аналогичным списком проектов токарных станков по металлу, когда закончите с этим.

Но прежде всего, почему мы фокусируемся на фрезерных станках?

В дополнение к вашим основным инструментам для металлообработки вам может понадобиться полноразмерный токарный станок по металлу и фрезерный станок в стиле Бриджпорт или коленчатый станок в вашей домашней механической мастерской. Это, вероятно, две из ваших самых больших вещей по размеру и стоимости. Поэтому, если, как и многие любители, вы не начинаете с пространства и бюджета, чтобы иметь все это, вам нужно сделать выбор.

Фреза позволит вам делать практически все, что не имеет цилиндрической формы. Как и сверлильный станок, фрезерный станок фиксирует плоскую, изогнутую или неправильную заготовку в тисках, а затем опускает шпиндель на желаемую глубину резания по вертикали или оси Z. Фрезы и сверлильные станки отличаются тем, что более прочная режущая головка фрезы позволяет перемещать заготовку по двум вертикальным осям или осям X и Y. Затем вращающийся режущий инструмент создает траекторию, позволяющую вырезать отверстия с точными размерами или вырезать точные карманы, пазы и т. д.

Затем вращающийся режущий инструмент создает траекторию, позволяющую вырезать отверстия с точными размерами или вырезать точные карманы, пазы и т. д.

Многие из проектов в этом списке — это вещи, которые вы могли бы купить, но эти инструменты, как правило, чрезвычайно дороги для того, чем они являются, поскольку производители инструментов склонны полагать, что слесарь-любитель или небольшая мастерская изготовят инструменты сами. Гораздо лучше сделать их самостоятельно из металлолома, который есть в магазине. Это хорошая практика, которая сэкономит вам деньги в долгосрочной перспективе.

Теперь давайте приступим к некоторым крутым проектам, которые вы можете сделать!

1. 123 Блок

Сделать их может быть не так просто, как 1-2-3, но эти блоки, безусловно, имеют большое значение для многих применений в механическом цехе!

Блок 1-2-3 представляет собой кусок стали, отшлифованный до квадрата 1 на 2 на 3 дюйма и обычно просверленный с набором резьбовых отверстий. Он идеально подходит для настройки машин, осмотра деталей, измерения или просто удержания бумаги.

Он идеально подходит для настройки машин, осмотра деталей, измерения или просто удержания бумаги.

Хотя вы можете купить блок 1-2-3 примерно по 10 долларов за штуку, затраты могут быстро возрасти (поскольку многие люди любят иметь под рукой целую кучу блоков). Вместо этого сделайте свой собственный. Это отличный способ развить свои навыки фрезерования.

2. Поддон для капель

кредит. Blondihacks на YouTubeВам нравится содержать свою мастерскую в чистоте, верно? Вам следует. Не только для эстетики, но, что более важно, для безопасности и экономии средств.

Любой, кто когда-либо работал в механическом цехе, слышал сказки о фрезерных станках, из которых масло не течет, но правда в том, что они все текут.

Это делает поддоны жизненно важным аксессуаром, помогающим сдерживать утечки под вашими машинами. Поскольку базовый дизайн — это все, что вам нужно для выполнения работы, поддоны для капель — это простой проект фрезерного станка, который может сэкономить вам деньги и проблемы с каждой завершенной деталью.

Для полного видео о том, как это делается, Blondihacks на YouTube сделал фантастическое видео здесь.

3. Блоки станочных тисков

Блоки тисков, также известные как вкладыши губок, которые помогают защитить вашу заготовку, удерживая ее на месте в тисках, находят широкое применение в любом механическом цехе. Полезно иметь под рукой различные блоки для различных форм и размеров заготовок. Вы можете купить вкладыши у разных поставщиков, но они очень дорогие и не служат долго, поэтому затраты могут быстро возрасти.

К счастью, блоки тисков для станков — идеальный проект фрезерования для начинающих, для которого нужны только вертикальная фреза и шлифовальный станок. Просто замените вставки, поместите мухоловку в машину и обрежьте до нужной толщины. Начните с простых плоских блоков, а затем испытайте себя с рифлеными версиями для разных форм.

4. Т-образные гайки

Точно так же широко распространены и ценны в большинстве магазинов металла Т-образные гайки. Многие обрабатывающие столы имеют Т-образные пазы. Вставьте в эти пазы Т-образные гайки из закаленной стали с резьбовым отверстием, и вы сможете легко закрепить заготовку на столе.

Многие обрабатывающие столы имеют Т-образные пазы. Вставьте в эти пазы Т-образные гайки из закаленной стали с резьбовым отверстием, и вы сможете легко закрепить заготовку на столе.

После точных измерений, чтобы убедиться, что они подходят к прорезям на вашем столе, Т-образные гайки легко фрезеруются. Вы можете сделать разную длину с отверстиями разного размера для размещения разных анкеров и заготовок.

И чем больше вы сделаете сами, тем больше денег вы сэкономите в своем домашнем магазине.

5. Насадка индикатора глубины

Индикаторы часового типа— удобный инструмент для любого механического цеха. Они отлично подходят для обеспечения точного позиционирования заготовок и проверки размеров изготавливаемых вами деталей.

Более того, вы можете расширить возможности циферблатного индикатора, создав стальную основу, которая превратит ваш индикатор в устройство для измерения глубины. Это простой фрезерный проект, который быстро окупится в других ваших проектах.

6. Насадка для измерения глубины

Набор штангенциркулей и микрометр являются двумя наиболее важными инструментами для механика, но большинство людей предпочитают штангенциркули. Две регулируемые губки помогают измерять размеры между противоположными концами детали.

Это еще один инструмент, который можно легко модернизировать, выполняя базовые фрезерные работы. Вам потребуется совсем немного материала и минимум опыта, чтобы сделать насадку для измерения глубины, которая позволит каждый раз точно измерять глубину.

7. Концевые фрезы и держатели метчиков

Одна из самых крутых особенностей оборудования для механических цехов заключается в том, что его можно быстро адаптировать для выполнения различных типов резки в зависимости от области применения. Чтобы обеспечить эту универсальность, полезно иметь возможность быстро прикреплять различные инструменты к вашей машине.

Введите концевую фрезу и держатели метчиков, еще один относительно простой проект фрезерования, из которого можно сделать несколько удобных конечных продуктов. Наличие различных станков наготове и в их цанге может сэкономить ваше время и нервы. А если вы сделаете их сами, они будут постоянным напоминанием о ваших совершенствующихся навыках работы на фрезерном станке!

Наличие различных станков наготове и в их цанге может сэкономить ваше время и нервы. А если вы сделаете их сами, они будут постоянным напоминанием о ваших совершенствующихся навыках работы на фрезерном станке!

8. Большая гайка

Мы уже дали вам множество идей для практических проектов фрезерных станков. Теперь давайте закончим с парой продуктов, которые приносят только удовольствие.

У вас есть куски стального лома приличных размеров? Почему бы не смолоть себе негабаритную гайку для новинки?

Это хорошая практика, и она станет отличным предметом для разговора или поводом для шуток о больших чокнутых. Или, может быть, уникальная подставка для книг для вашей полки, полная книг с практическими рекомендациями.

Бонус: Если у вас есть токарный станок, у вас есть возможность сделать болт-компаньон, нарезав резьбу на своем токарном станке!

9. Кости

И последнее, но не менее важное: пришло время бросить кости с вашими развивающимися навыками фрезерования.

Она используется для изменения вращательных движений в возвратно-поступательные и наоборот.

Она используется для изменения вращательных движений в возвратно-поступательные и наоборот. Она должна иметь прочную и жесткую конструкцию, располагаться на ровной поверхности. Мощность электропривода станка с чпу должна составлять 1-2 квт. В его роли можно использовать стационарный электромотор или электропривод из любого мощного ручного инструмента с большим количеством оборотов.

Она должна иметь прочную и жесткую конструкцию, располагаться на ровной поверхности. Мощность электропривода станка с чпу должна составлять 1-2 квт. В его роли можно использовать стационарный электромотор или электропривод из любого мощного ручного инструмента с большим количеством оборотов. Когда программное обеспечение будет установлено, необходимо загрузить нужные эскизы деталей. После этого выбирается нужный материал, устанавливаемый на рабочую поверхность, а также тип фрезы для этого материала.

Когда программное обеспечение будет установлено, необходимо загрузить нужные эскизы деталей. После этого выбирается нужный материал, устанавливаемый на рабочую поверхность, а также тип фрезы для этого материала.