Фрезерный станок с ЧПУ своими руками: чертежи, видео, фото

- Инструкция по сборке самодельного фрезерного станка с ЧПУ

- Подготовительные работы

- Чертежи фрезерного станка с ЧПУ

- Приступаем к сборке оборудования

- Шаговые двигатели

- Электронная начинка оборудования

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

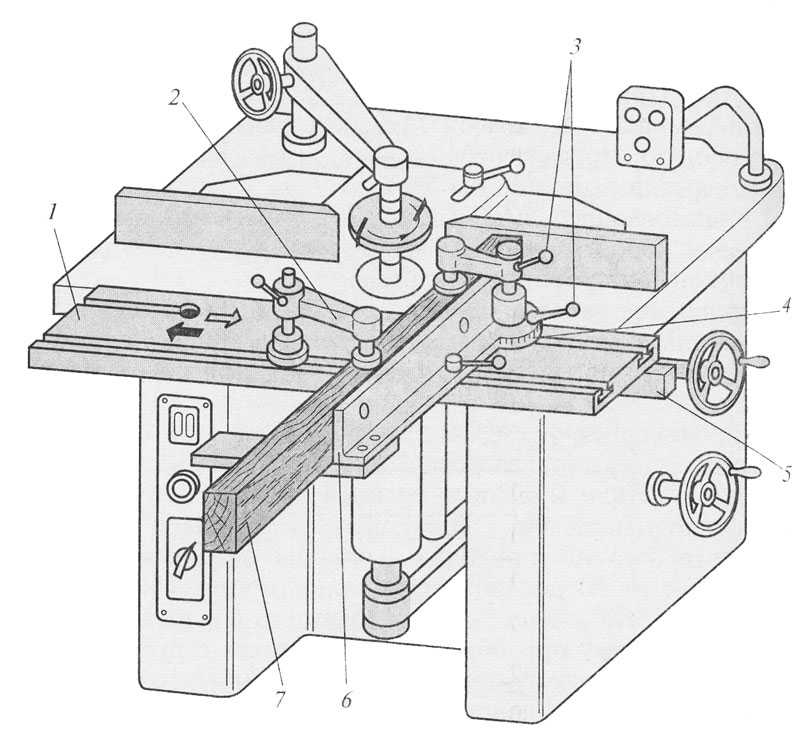

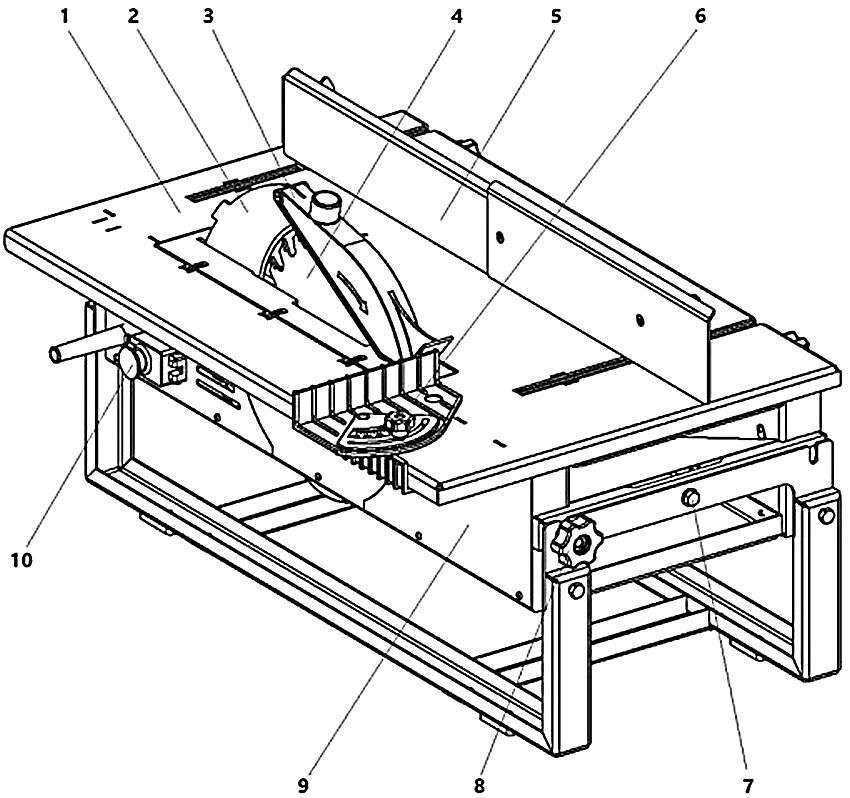

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Инструкция по сборке самодельного фрезерного станка с ЧПУ

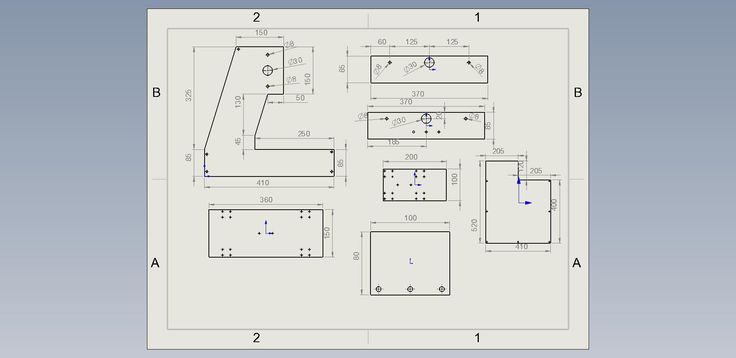

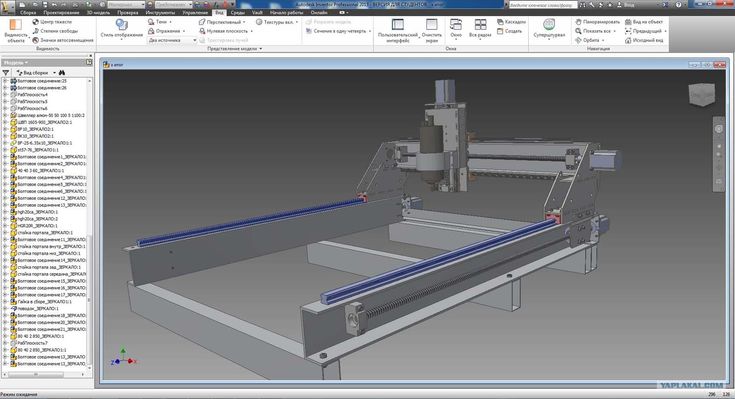

Ниже на фото можно увидеть сделанный собственными руками фрезерный станок с ЧПУ, к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами.

Скачать бесплатно инструкцию по изготовлению станка: Самодельный фрезерный станок с ЧПУ

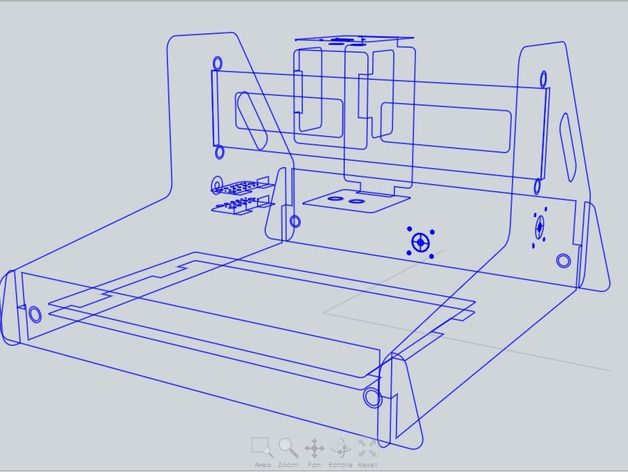

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

- «Выкройки» деталей станка (уменьшенный вид)

- Начало сборки станка

- Промежуточный этап

- Заключительный этап сборки

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, — это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

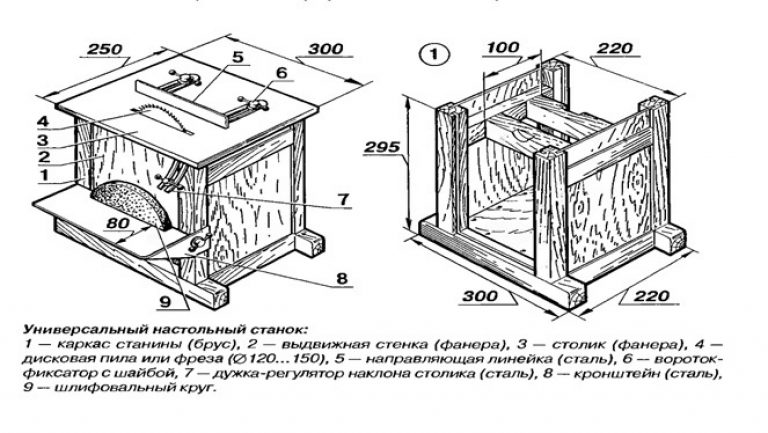

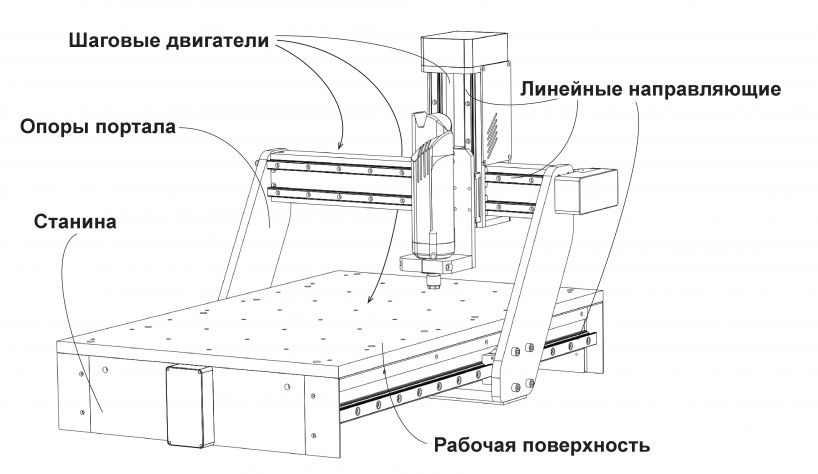

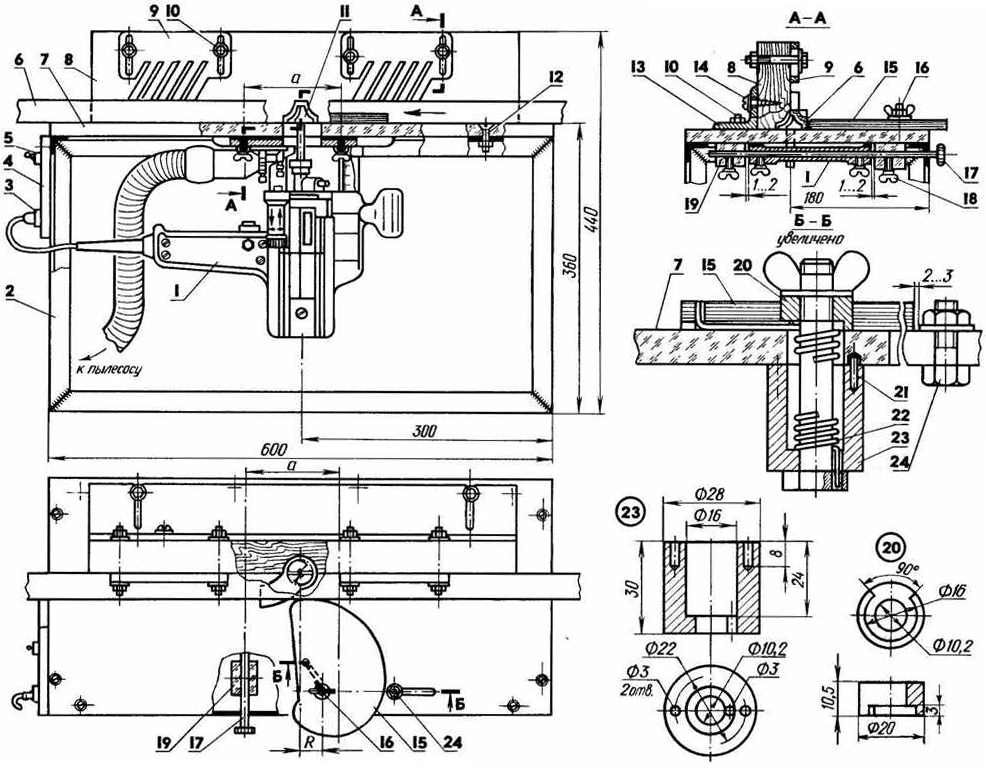

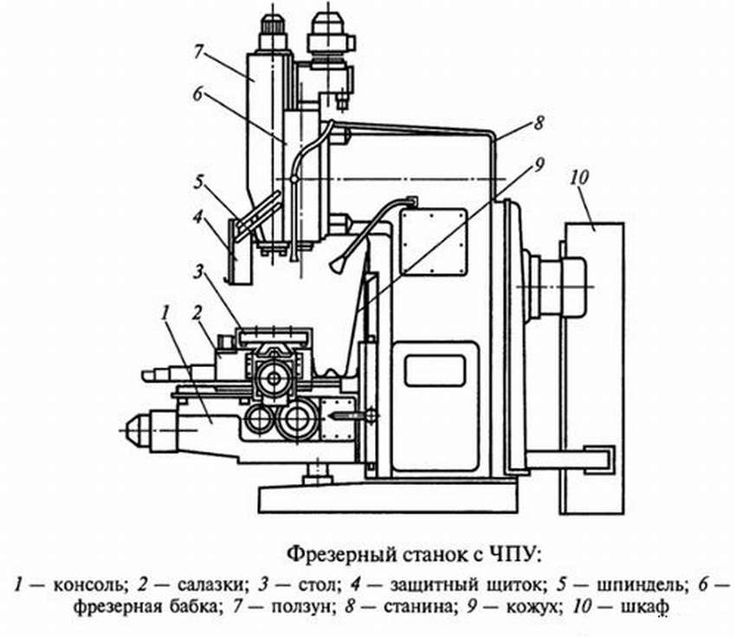

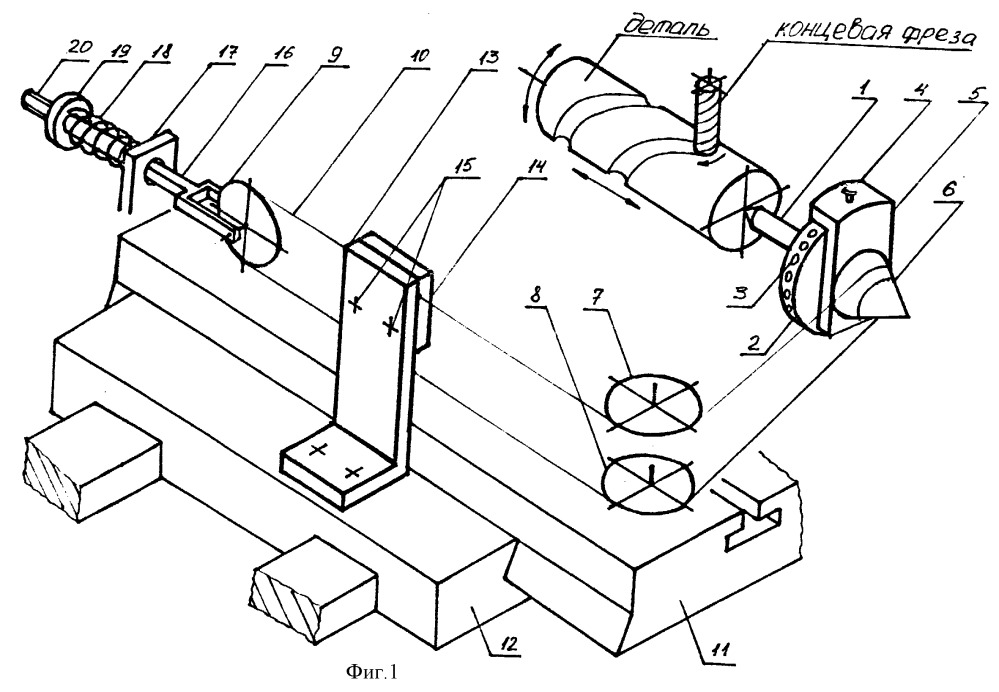

Схема фрезерного станка с ЧПУ

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

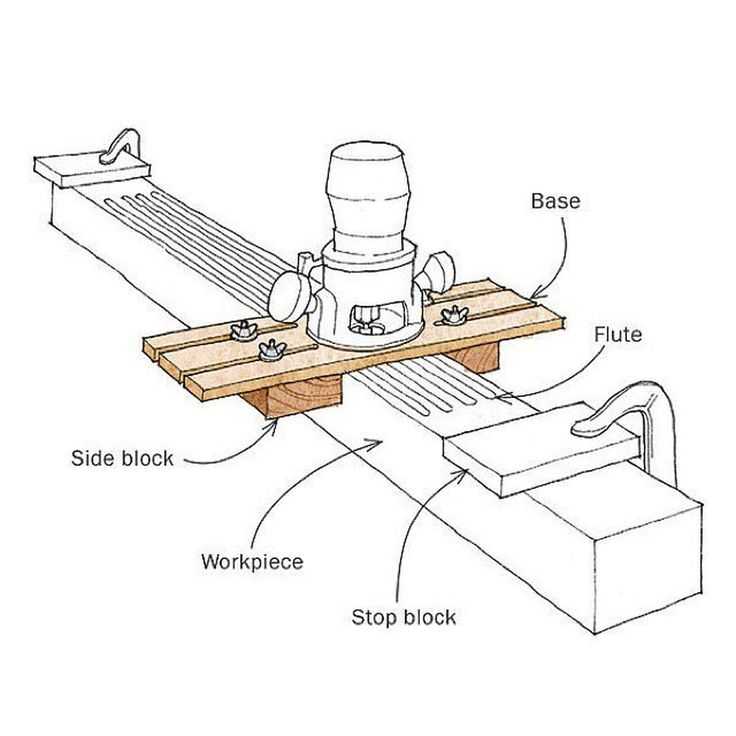

Облегченный вариант фрезерного станка с ЧПУ для работы с мягкими материалами

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем фрезерном станке даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Узел ременной передачи

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Чертежи фрезерного станка с ЧПУ

Чертеж №1 (вид сбоку)

Чертеж №2 (вид сзади)

Чертеж №3 (вид сверху)

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Узел скрепления деталей рамы станка посредством болтового соединения

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Установка вертикальных стоек

Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

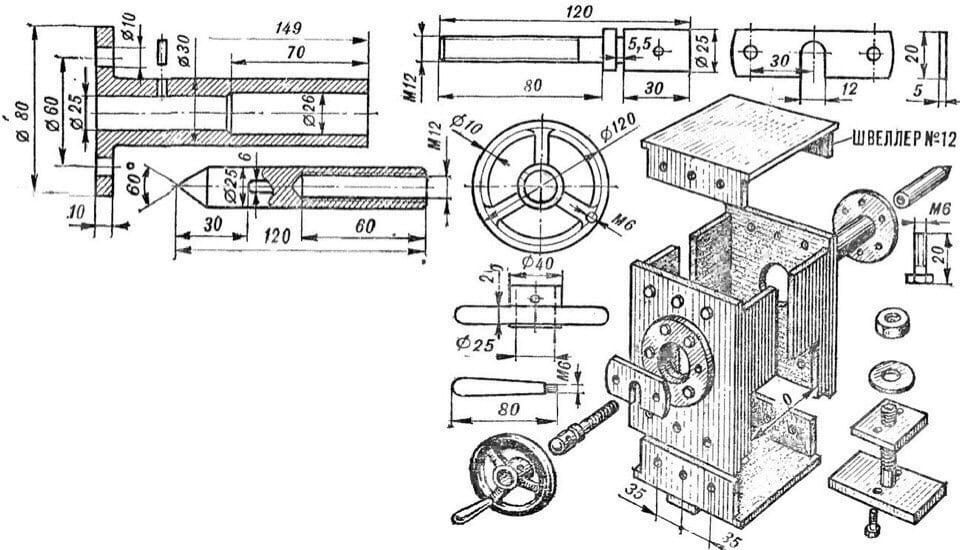

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

Узел верхней каретки, размещенный на поперечных направляющих

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй — за перемещение головки, соответственно, в вертикальной.

Финальная стадия сборки станка

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Закрепление шагового двигателя на верхней каретке

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Для подключения каждого шагового двигателя понадобится отдельный контроллер

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Схема подключения униполярных шаговых электродвигателей для 3-х координатного станка с ЧПУ (нажмите для увеличения)

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Ваше желание своими руками собрать такой станок, управляемый системой ЧПУ, должно быть подкреплено наличием определенных навыков и подробных чертежей. Очень желательно также посмотреть ряд тематических обучающих видео, некоторые из которых представлены в данной статье.

ЧПУ фрезерный станок по дереву своими руками: сборка, чертежи

Изготовление фрезерного ЧПУ станка по дереву своими руками требует немало усилий для идеального создания в домашних условиях. Необходимо заметить, что лучше всего использовать прочный материал, не подвергающийся коррозии и другим реакциям.

Сбор станка

Для того чтобы собрать станок самостоятельно, нужно иметь нужные детали и конструктивные чертежи, помогающие понять всю структуру и механизм фрезерного станка.

Основными материалами для сборки станка являются:

- дерево, как основание станка;

- металлические гвозди, шурупы и другие соединяющие детали из металла;

- металлические пластины и листы из любого прочного металла.

Дерево обычно используют из сосны, дуба или бука, потому что они обладают устойчивостью к вредителям и к гниению. Металл чаще всего выбирают тот, который сможет противостоять или хотя бы устоять от коррозионных процессов. Обычно это алюминий, сталь или чугун. Но наиболее выгодным материалом будет являться алюминий. Единственным недостатком алюминия является его невысокие прочные способности. Именно поэтому используют сплав алюминия с цинком или железом.

1 шаг

Первым шагом в сборе фрезерного станка является схема, по которой будут производиться данные работы. Если нет досок, то основанием можно взять какой-либо старый станок или другое оборудование, не имеющее использование в настоящем. Будет легче, если будет уже готовое основание из старых машин, чтобы сразу подключить к нему остальные детали и проверить работоспособность.

Будет легче, если будет уже готовое основание из старых машин, чтобы сразу подключить к нему остальные детали и проверить работоспособность.

Желательно, чтобы в старом станке имелось сверло, головку которого можно будет сменить на фрезерную. Если взять сверлящее устройство из нерабочего принтера, то использовать такой станок придется только на тонкий металлический материал и на легкую древесину.

Если взять сверло из достаточно тяжелой нерабочей машины, то использовать можно практически все материалы.

2 шаг

Подразумевает собой приготовление двигателя с мощным шагом. Размер его будет зависеть от основания станка. Чтобы подсоединить двигатель, следует придержаться чертежным планам конструкции.

3 шаг

Включает в себя фиксацию основания фрезерного станка ЧПУ. Это необходимо для того, чтобы станок имел достаточную жесткость, так как материал может быть любой величины и толщины. Поэтому также нужно воспользоваться газовой сваркой и приварить основание к фиксирующим металлическим деталям.

Поэтому также нужно воспользоваться газовой сваркой и приварить основание к фиксирующим металлическим деталям.

4 шаг

Следует приобрести ремни и винтовой механизм, чтобы работа происходила так же, как и у стационарного станка.

5 шаг

Включает в себя выполнение и соединение самой главной детали во всей конструкции механизма. Это вертикальная ось, которая должна быть изготовлена из металла (желательно). После приварки оси необходимо присоединять электродвигатели и другие детали, работающие от электричества или по гравитационной силе.

Материал для работы

Материалом для создания фрезерного станка ЧПУ в домашних условиях будет служить однозначно алюминий, потому что его легко можно найти на металлургических предприятиях. Следует использовать также алюминиевые листы и плиты для вертикальных поддерживающих осей.

Если нет возможности приобрести металлические детали, то можно использовать и деревянные, но работа тогда будет происходить не для всего материала.

Также разрешено в использовании чугунные и стальные стали. Для изготовления фрезерного станка ЧПУ можно использовать стали группы специальные, которые предназначены для специализированных деталей и обладают жаростойкими и кислотоупорными свойствами. Помимо стали используют также чугун, который имеет высокие литейные свойства, которые помогут соорудить деталь нужной формы.

Характеристика и размеры фрезерного станка

Главным достоинством фрезерного станка считается его вертикальная ось, то есть основание и двигатель, который обладает высокими мощностями и низким потреблением топлива и электричества в час. Его характеристики:

- Долгое использование и работа без колебаний частоты.

- Огромный выбор различных программ и насадок для работы фрезерного станка.

- Высокая степень жесткости.

- Высокая частота работоспособности.

Более того, современные фрезерные станки обладают эксплуатационными свойствами и возможностью перемещаться на расстояния без какого-либо труда для человека.

В состав фрезерного станка входят:

- устройство, которое защищает станок от попадания в двигатель металлической или деревянной стружки;

- устройство, равномерно подающее силу действия;

- электромагнитные муфты;

- перегрузочная муфта;

- устройства, для настраивания зазоров в аппарате.

Благодаря наличию всех этих преимуществ и полного состава фрезерного станка ЧПУ, он способен обрабатывать такой материал, как стальные и алюминиевые пластины, дерево и пластмасса.

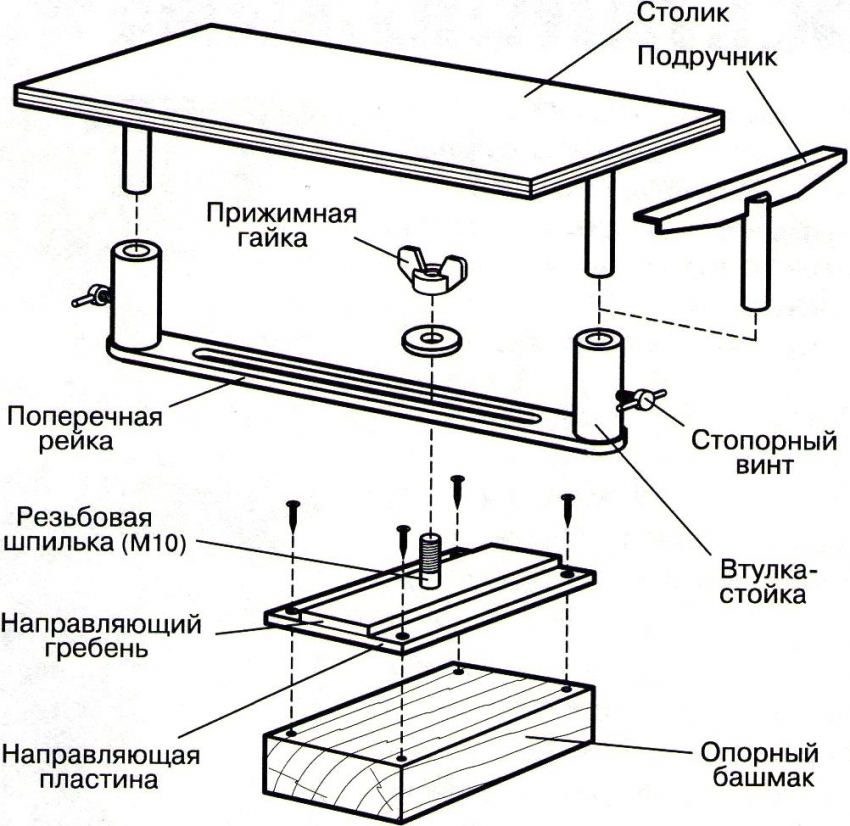

Схемы и чертежи деталей станка

Основные архитектурно-строительные схемы данного проекта это: обычные чертежи, в которых показана схема сборки фрезерного станка, его размерность для данных деталей и общая характеристика по механизму работы. Соблюдая все технологические принципы по сборке станка, можно изготовить полностью рабочий фрезерный станок ЧПУ в домашних условиях.

Чертеж или схема должны содержать название каждой детали, размеры деталей и основного корпуса, размер вертикальной оси, а также двигателя, электродвигателей, количественную характеристику мощности двигателя и потребление электричества в час, то есть производительность фрезерного станка ЧПУ.

Приложение в случае поломки станка

Любая машина со временем претерпевает какие-либо поломки или заводские браки, а также разнообразные неисправности. Существует несколько причин, по которым могут возникнуть дальнейшие поломки с фрезерным станком ЧПУ:

- Недостаточная сила зажима у стола материала. Это говорит о том, что стол, на котором установлен материал с работой фрезерного станка ЧПУ, имеет очень низкую прочность и в любой нежеланный момент сможет подвести работающего человека. Следует перед работой со станком проверять стол, на котором будет происходить работа с материалом, а также стол, на котором стоит сам станок.

- Круглые детали не вращаются.

Это связано с тем, что напряжение в сети недостаточно высокое или не такое, которое необходимо для нормальной работы. Если вовремя не предотвратить эту проблему, можно полностью сломать станок, восстановление которого потребует больших затрат.

Это связано с тем, что напряжение в сети недостаточно высокое или не такое, которое необходимо для нормальной работы. Если вовремя не предотвратить эту проблему, можно полностью сломать станок, восстановление которого потребует больших затрат. - Медленная работа круглых деталей. Эта проблема чаще всего связана также с подачей напряжения в сети. Для того, чтобы избавиться от этой проблемы, нужно проверить источник питания и если надо, заменить необходимые провода.

Вышеописанные причины появления разных поломок являются самыми распространенными. Поэтому мастера по исправлению проблем всегда найдут способ починить даже фрезерные станки. Конечно, если фрезерный станок изготовлен самостоятельно в домашних условиях, то необходимо также самому провести анализ машины и произвести починку.

Примечание

Из данного содержания текста можно вынести вывод о том, что самодельный фрезерный станок ЧПУ имеет свою классификацию, ряд особенностей по изготовлению деталей для станка и его сборка. Чертежи помогут разобраться в размерах деталей, их функциях и сборочных инструкциях. Поэтому, для того, чтобы самодельный фрезерный станок не поломался, необходимо использовать достаточно прочный материал.

Чертежи помогут разобраться в размерах деталей, их функциях и сборочных инструкциях. Поэтому, для того, чтобы самодельный фрезерный станок не поломался, необходимо использовать достаточно прочный материал.

Рама фрезерного станка с ЧПУ [Полное руководство по сборке]

[ Детали фрезерного станка с ЧПУ Начало ]

Рама фрезерного станка с ЧПУ поддерживает станок и обеспечивает жесткость для сопротивления силам резания. Как правило, это база с разъемной колонной. Вот несколько различных рам, чтобы дать представление:

Рама фрезерного станка Tormach

Джон Гримсмо принимает доставку на своем Tormach PCNC 1100… база. Основание более светлое. Под ней подставка.

Полноразмерная рама Hurco VMC

Для сравнения, вот полноразмерная рама VMC:

Он мало чем отличается от Tormach, просто он значительно мощнее. У нас все еще есть L-образная форма с колонной, прикрепленной болтами к основанию.

Что насчет коленных мельниц?

Практически каждый машинист знает о коленных фрезах. Знаменитая мельница Бриджпорта является неотъемлемой частью многих магазинов.

Знаменитая мельница Бриджпорта является неотъемлемой частью многих магазинов.

Была эпоха, когда правили CNC Knee Mills, но она прошла. Две конструкции рамы, показанные выше, похожи, и это не коленные мельницы. Вместо этого они называются «Bed Mills». Чтобы узнать больше о том, почему коленные фрезы менее подходят для ЧПУ (хотя вы все еще можете купить множество новых коленных фрез с ЧПУ), прочитайте нашу статью о коленных фрезах Bridgeport.

Материалы для рам фрезерных станков с ЧПУ

Рамы станков с ЧПУ своими руками чаще всего изготавливаются из чугуна. Другие возможности включают алюминий или сварные конструкции с эпоксидно-гранитной заливкой.

Два основных параметра рамы машины:

- Жесткость или жесткость: рама должна сопротивляться деформации при воздействии на нее режущих и других сил.

- Демпфирование: рама должна быстро гасить любые вибрации, чтобы не было вибрации или, по крайней мере, плохого качества поверхности при работе машины.

Чугун обладает отличной амортизацией и жесткостью. Сталь, с другой стороны, довольно жесткая, но ее демпфирование плохое, поэтому она используется редко. Исключением будет случай, когда есть какой-то другой механизм демпфирования, кроме самой массы и материала. Прекрасным примером могут служить стальные сварные детали, заполненные эпоксидной смолой.

Эпоксидный гранит представляет собой смесь эпоксидной смолы и камней различного размера, от песка до мелкой гальки. Что происходит с вибрацией, так это трение на поверхности между смолой и камнями. Различные размеры в разной степени сопротивляются разным частотам вибрации. Эпоксидный гранит является прекрасным демпфером, но у него мало прочности, поэтому мы используем сварной стальной контейнер для эпоксидного гранита, чтобы обеспечить прочность.

Вот эскиз, который я сделал для возможной сварной стальной рамы и эпоксидно-гранитной рамы для фрезерного станка с ЧПУ:

Сварная сталь и стол с эпоксидно-гранитным заполнением…

поговорим об алюминиевых профилях, таких как профиль 8020, а также об алюминиевых пластинах. Он более предпочтителен, чем сталь, с точки зрения демпфирования, а также обладает желательным свойством, заключающимся в том, что его не нужно снимать с напряжения. Сталь и чугун имеют внутренние напряжения, которые могут привести к деформации материала при механической обработке. С алюминием таких проблем не будет.

Он более предпочтителен, чем сталь, с точки зрения демпфирования, а также обладает желательным свойством, заключающимся в том, что его не нужно снимать с напряжения. Сталь и чугун имеют внутренние напряжения, которые могут привести к деформации материала при механической обработке. С алюминием таких проблем не будет.

Основание фрезерного станка RF-45 заполнено эпоксидно-гранитным материалом для демпфирования…

Эпоксидно-гранитные заливки очаровательны. Я сделал заливку на своем оригинальном фрезерном станке с ЧПУ RF-45, и это заметно улучшило производительность. Подробнее о том, как это сделать, читайте в моей статье об эпоксидно-гранитных заливках.

Влияние рамы на производительность станка

Жесткость и демпфирование важны для работы с ЧПУ. Если рама станка слишком сильно изгибается при приложении усилий резания, это вызывает много проблем:

- Низкая стойкость инструмента (аналогично отклонению инструмента)

- Низкая точность: трудно выполнить точную резку, когда резак перемещается от того места, где он должен быть.

- Плохая отделка поверхности

На фотографиях выше вы можете увидеть, насколько мощными являются промышленные рамы VMC. Самодельные рамы почти никогда не достигают таких уровней жесткости и демпфирования, так насколько хорошо работают эти машины?

Оказывается, мы можем смоделировать их производительность, взглянув на массу рамы в сравнении с рабочим объемом машины и мощностью шпинделя. Рабочая зона — это общий объем, который может достичь резак. Относительно легкая рама может быть чрезвычайно точной, если ей приходится иметь дело только с небольшой рабочей зоной. В качестве альтернативы, если мощность шпинделя достаточно низкая, он не сможет так сильно искажать кадр. Эти переменные компенсируются.

Вот очаровательный маленький станок, который не стоил много денег и очень точен:

У меня есть целая статья об этом, и если все, что вас интересует, это гравировка бродяг по пятицентовым монетам, это будет много веселья. С другой стороны, большинству из нас нужен больший объем работы для наших проектов.

Так в чем компромисс?

Я провел следующий анализ зависимости мощности шпинделя от веса машины коммерческих VMC:

После дальнейших исследований я смог разработать функцию для нашего калькулятора G-Wizard, которая автоматически снижает мощность вашего шпинделя (при необходимости) до максимум, который может выдержать рама вашей машины, и при этом оставаться на нижнем уровне жесткости VMC. Это довольно гладко и было особенно полезно для людей с машинами, у которых есть проблемы с жесткостью. У меня были клиенты, которые говорили мне, что их машины в основном превратились из безумно непоследовательных в ручные, чтобы внезапно стать простыми в использовании.

Калькулятор также может оказаться полезным для определения того, сколько рамы вам нужно, или, наоборот, насколько мощный шпиндель вы можете установить на раму, прежде чем он станет слишком большим.

Источники для самодельных станков с ЧПУ

Самодельному станку с ЧПУ сложно построить с нуля жесткую и хорошо демпфированную раму. Подумай об этом. Вы в состоянии создавать тяжелые чугунные рамы? Есть ли у вас доступ к литейному цеху, где можно разлить расплавленный чугун? Можете ли вы весить год или около того, пока ваши кастинги приносят сезон и снимают внутреннее напряжение?

Подумай об этом. Вы в состоянии создавать тяжелые чугунные рамы? Есть ли у вас доступ к литейному цеху, где можно разлить расплавленный чугун? Можете ли вы весить год или около того, пока ваши кастинги приносят сезон и снимают внутреннее напряжение?

Большинство скажут, что не могут с этим справиться. Это оставляет несколько других доступных подходов — они могут попробовать метод изготовления, который будет работать, или они могут разобрать раму донорского ручного фрезерного станка. Последний, безусловно, является наиболее распространенным подходом, хотя мы видим, что люди используют алюминий. Я еще не видел, чтобы кто-то пробовал сварку стали и эпоксидно-гранитный подход, но лично я думаю, что это тот, кто, скорее всего, создаст высокопроизводительный станок с ЧПУ с нуля.

Создание такой рамы немного выходит за рамки нашей компетенции, поэтому давайте вместо этого сосредоточимся на донорах ручных фрезерных станков. Обратите внимание, что это совсем другая история для фрезерных станков с ЧПУ и плазменных столов. Их рамы почти изготовлены ЧПУ DIY. Мы поговорим об этих методах подробнее в другой статье, а сейчас просто учтите, что эти подходы обычно просто недостаточно хороши для приличного фрезерного станка с ЧПУ.

Их рамы почти изготовлены ЧПУ DIY. Мы поговорим об этих методах подробнее в другой статье, а сейчас просто учтите, что эти подходы обычно просто недостаточно хороши для приличного фрезерного станка с ЧПУ.

Ручной фрезерный станок Доноры

Вероятно, кто-то где-то переоборудовал все распространенные виды ручного фрезерования в ЧПУ. Если у вас уже есть ручная мельница, выйдите и погуглите, чтобы найти идеи от других о том, как ее преобразовать.

Но если вы еще не получили его, просто знайте, что они не все равны. Есть плюсы и минусы, которые следует учитывать. Хорошей новостью является то, что у меня есть полная статья о том, как выбрать лучшую донорскую мельницу для вашего проекта с ЧПУ. Обязательно проверьте это!

Является ли ручная обработка быстрее, чем ЧПУ для простых деталей?

Самодельный фрезерный станок — Radare.net

Опубликовано 9 февраля 2021 г., Radare

Я некоторое время работал над созданием самодельного фрезерного станка. Дизайн, наконец, достаточно созрел, чтобы я мог поделиться им со всеми вами.

Дизайн, наконец, достаточно созрел, чтобы я мог поделиться им со всеми вами.

Вы заметите, что в некоторых предыдущих постах я поделился переделкой сверлильного станка в фрезерный станок. Это преобразование было почти полностью мотивировано необходимостью изготовления деталей для более качественного самодельного фрезерного станка.

Прежде чем поделиться дизайном, я хотел бы поговорить о требованиях к дизайну. Их было немного, но вот сводка:

- Я хочу, чтобы фреза была достаточно прочной, чтобы обрабатывать сталь достаточно хорошо:

- Я хочу использовать широкий спектр фрез и насадок, что означает использование фрезерного шпинделя со стандартным конусом. В моем случае я выбрал конус BT30.

- Я хочу иметь возможность использовать дышло для закрепления фрез.

- Мне не нужен пиндельный шпиндель. Вместо этого я бы хотел, чтобы он оставался неподвижным и чтобы вся сборка двигалась вверх и вниз, или, может быть, стол.

- Я хочу, чтобы мельница работала с переменной скоростью без замены ремней.

- Думаю, 3-фазный двигатель с регулятором частоты вращения удовлетворит этому требованию.

- Двигатель должен быть максимально легким. Вероятно, это означает использование двигателя меньшей мощности.

- Я хочу привод шпинделя с помощью зубчатого ремня. Думаю, это улучшит работу и несколько снизит затраты.

- Я хочу, чтобы ось Z была самоблокирующейся без риска обратного движения из-за веса шпинделя и двигателя.

- Вещь должна быть относительно доступной. Я могу получить мини-мельницу примерно за 1200 долларов. Я хотел бы сохранить бюджет до 1000 долларов, плюс-минус.

Это мои требования, по крайней мере, насколько я помню тогда. Последние несколько недель я проектировал эту мельницу в Solidworks. Я использовал как можно больше готовых компонентов. Это очень старая версия SolidWorks, которая работает только в Windows XP. У меня есть специальная машина для этого. Но из-за этого качество изображения не самое лучшее.

Базовая конструкция проста. В нем используется жесткая центральная колонна, которая поддерживает шпиндель и двигатель с помощью пары линейных направляющих с двумя тележками на каждой направляющей. Я выбрал линейные направляющие, которые воспринимают моменты во всех направлениях и будут использовать две тележки на рельс. Это должно обеспечить приемлемую жесткость во всех трех направлениях.

Акме-винт используется для управления движением по оси Z с, в конечном итоге, планетарной передачей под прямым углом, что дает мне разрешение 0,01 мм на оборот. Для первоначального тестирования я буду использовать простой маховик, установленный на колонне. Угловой винт поддерживается парой герметичных радиально-упорных подшипников, запрессованных в специальные крепления.

Я выбрал как можно больше готовых компонентов и старался использовать высококачественные бывшие в употреблении детали там, где они были доступны:

Центральная колонна будет изготовлена из горячекатаной стали со стороной 6 дюймов и толщиной стенки 3/8 дюйма. Я выбрал этот материал и размер из-за доступности и стоимости. Мне нужно будет найти способ выровнять одну сторону колонны для установки рельсов.

Я выбрал этот материал и размер из-за доступности и стоимости. Мне нужно будет найти способ выровнять одну сторону колонны для установки рельсов.

В качестве линейных направляющих будут использованы рельсы HRW27 производства THK. Как я упоминал выше, эти рельсы создают моменты во всех трех направлениях.

Я хотел, чтобы трапецеидальный винт располагался как можно ближе к центру масс шпинделя/двигателя. Единственное место, где он действительно поместится, это между направляющими. Место там ограничено, поэтому диаметр винта будет 5/8 дюйма. Цена на винты высокой трапеции высока, поэтому я буду использовать стандартный размер: 5/8-8.

Для поддержки трапецеидального винта будут использоваться радиально-упорные подшипники. Поскольку прецизионные трапециевидные гайки дороги, я отверну пару накидных гаек и впрессую их в подшипники. Эти подшипники, в свою очередь, будут запрессованы в специальные корпуса. Я не совсем уверен, что это сработает, но это только начало. Я собираюсь посмотреть, смогу ли я вырезать эти лазером из алюминия, чтобы сэкономить мне немного работы.

Я собираюсь посмотреть, смогу ли я вырезать эти лазером из алюминия, чтобы сэкономить мне немного работы.

Я хочу использовать готовый шпиндель. Фрезерные шпиндели стоят дорого, особенно если вам нужна головка в сборе. В конце концов я нашел шпиндель BT30 в Китае, который, похоже, соответствует моим требованиям: шпиндель BT30, карданный вал 25 мм, герметичные подшипники на 6000 об/мин и чугунная конструкция.

У меня уже есть несколько деталей для этой сборки. В частности, узел шпинделя, двигатель и регулятор скорости VSD. Двигатель представляет собой трехфазный двигатель 220 В мощностью 1/2 л.с. Я думаю, что я могу сделать эту работу. Меня беспокоит только власть. Я выбрал этот, потому что он относительно легкий — 18 фунтов. Конструкция должна предусматривать модернизацию двигателя в будущем при условии, что он имеет те же технические характеристики крепления.

Пока достаточно слов. Интернет любит картинки и видео.

Это связано с тем, что напряжение в сети недостаточно высокое или не такое, которое необходимо для нормальной работы. Если вовремя не предотвратить эту проблему, можно полностью сломать станок, восстановление которого потребует больших затрат.

Это связано с тем, что напряжение в сети недостаточно высокое или не такое, которое необходимо для нормальной работы. Если вовремя не предотвратить эту проблему, можно полностью сломать станок, восстановление которого потребует больших затрат.