Жидкое стекло для бетона: пропорции, инструкция, преимущества

Использование жидкого стекла при приготовлении строительных смесей или пропиток позволяет улучшить стойкость возводимых или обрабатываемых конструкций к влаге, повышенным температурам, биологическим угрозам и другим внешним воздействиям. Водные щелочные растворы силикатов кальция или калия относятся к дешевым и эффективным добавкам и составляют неизменную конкуренцию современным полимерным модификаторам.

Преимущества ввода жидкого стекла при замесе бетонов

Данное вещество относится к растворимым в воде щелочам, в зависимости от концентрации его pH варьируется в пределах 10-13. При контакте с ингредиентами цемента оно образует труднорастворимые силикаты, устойчивые к большинству внешних воздействий. Эту добавку рекомендуют при приготовлении жаростойких, кислото- и гидроупорных бетонов, гидроизоляции поверхностей. Область применения включает возведение фундаментов под тепловые агрегаты (от печей и каминов в частных домах до промышленных котлов), гидротехнических сооружений, заливку стенок бассейнов, колодцев, септиков или оснований домов и бань на участках с подтапливаемыми грунтами и других аналогичных объектов.

К основным преимуществам относят:

- Многофункциональность и доступную стоимость.

- Улучшение адгезивных свойств смесей.

- Образование барьера, стойкого к грунтовой и атмосферной влаге.

- Возможность замеса огнеупорных и специализированных марок.

- Быстрые сроки схватывания, в ряде случаев водные щелочные растворы используются в качестве ускорителей.

К учитываемым ограничениям применения относят высокую скорость застывания, приготовление крупных порций является нецелесообразным. Процесс ввода не отличается особой сложностью, но при нарушении пропорций качество резко снижается. На момент замеса следует четко знать, сколько материала потребуется для заливки, и порционно рассчитать все вводимые дозы, отличия на несколько процентов приводят к резким изменениям условий гидратации цемента. Взаимосвязь между соотношением жидкого стекла для бетона к остальным компонентам и сроками схватывания:

| Доля добавки, % | Начальный срок схватывания, мин | Окончательное схватывание, ч |

| 2 | 40 | 24 |

| 5 | 25 | 16 |

| 8 | 10 | 8 |

| 10 | 5 | 3-4 |

Жидкие составы стекла являются доступными, но требуют осторожности и опыта, при малом процентном соотношении они малоэффективны, при превышении 10 % строители просто не успевают расходовать. Исключения – случаи изготовления в домашних условиях так называемых аварийных смесей – временных, на цементной основе для замазки течей.

Исключения – случаи изготовления в домашних условиях так называемых аварийных смесей – временных, на цементной основе для замазки течей.

Существует два способа – ввод в растворенном виде на стадии замеса ЦПС или изготовление грунтовок и пропиток для гидроизоляции уже застывших поверхностей. Главным правилом является незамедлительное использование вне зависимости от целевого назначения, как правило, они не пригодны к повторному размешиванию, превышение дозы воды крайне нежелательно. Стоит учесть следующие рекомендации:

- Для приготовления грунтовки для обеспыливания и гидроизоляции бетона 1 кг портландцемента М400 затворяется водой и смешивается с 1 кг стекла. Все компоненты соединяются одновременно, данный состав разрешается слегка разбавлять. Применять жидкое стекло для гидроизоляции в чистом виде нежелательно, оно быстро вымывается с поверхности. Альтернативным вариантом является соединение его с хорошо просеянным песком в пропорции 1:1, подходит для обработки внутренних стенок колодцев.

- При замесе строительных смесей оптимальное соотношение – 7-10 % от общей массы. На практике это соответствует вводу 72 л силикатного клея на 1 куб бетона исключительно в разбавленном виде, готовится с помощью дрели, бетономешалку задействовать нецелесообразно ввиду высокой скорости схватывания.

- Для огнеупорного раствора стандартная ЦПС соединяется с небольшой (до 5 %) долей силикатного клея. Замешивается малыми порциями и подходит для обработки внешних поверхностей дымоходов, печей и каминов.

Вне зависимости от назначения для разбавления силикатов необходима чистая водопроводная вода с минимальным содержанием солей и примесей. Жидкое стекло требует осторожности при комбинировании с другими добавками, изменение состава воды на несколько процентов ускоряет химическую реакцию регидролиза и делает ее неконтролируемой. Расход затворяемой жидкости при приготовлении бетонов стандартный (В/Ц соотношение менять нельзя), в остальных случаях его подбирают из учета разбавления клея в пропорции как минимум 1:2.

Рекомендуемая последовательность при изготовлении ЦПС включает следующие этапы:

- Подготовку компонентов (просеивание, отмер пропорций), инструментов и емкостей для замеса. Жидкое стекло проще всего растворять в чистом пластиковом ведре (1 стакан клея вливают в 10 л воды), его следует размешивать до полного разбавления и только потом выливать в таз или корыто.

- Добавление сухих ингредиентов с учетом выбранных пропорций – по частям (половине или четверти) с непрерывным перемешиванием с помощью дрели.

- Незамедлительный расход полученной смеси, очистка емкостей и инструмента.

При приготовлении составов для гидроизоляции порядок соединения компонентов в целом остается неизменным, меняется лишь консистенция. Такие грунты наносятся широкими кистями, щетками, валиками или краскопультами, при необходимости – в несколько слоев. Подготовка рабочих плоскостей обязательна: стены или полы очищаются от старых материалов, масел и пыли, выравниваются шпатлевкой и просушиваются.

К важным нюансам относят набрызгивание следующего слоя исключительно после высыхания предыдущего. Во избежание образования непокрытых участков составы наносят широкими полосы с небольшим перекрытием соседних. При гидроизоляции стяжек и полов грунтовку можно вылить и распределить с помощью ракли или широкого шпателя.

Окончательный результат зависит от правильности рецепта, однородности смесей и качества обработки. Обращается внимание на дату выпуска и условия хранения клея, продукция не должна перемораживаться. В ходе работ избегают прямого попадания жидкого стекла на кожу или слизистую, при риске брызг стоит использовать перчатки. По их окончании руки, инструмент и емкости тщательно промывают водой.

Жидкое стекло для бетона — применение

Гидроизоляция бетона жидким стеклом.При возведении бетонных конструкций необходимо использовать защитные покрытия поверхностей. Чтобы избежать скорого разрушения построек под воздействием природных факторов, применяется жидкое стекло для бетона — цементный раствор на основе силикатного компонента.

Чтобы избежать скорого разрушения построек под воздействием природных факторов, применяется жидкое стекло для бетона — цементный раствор на основе силикатного компонента.

Содержание

- 1 Гидроизоляция фундамента с помощью жидкого стекла

- 2 Особенности жидкого стекла

- 2.1 Плюсы и минусы использования

- 3 Подготовка силикатного раствора — инструменты и расходные материалы

- 4 Пропорции компонентов при использовании жидкого стекла

- 4.1 Жидкое стекло и цемент — пропорции

- 4.2 Пропорции: цемент — песок — жидкое стекло

- 5 Технология приготовления раствора для гидроизоляции своими руками

- 5.1 Красящие работы

- 5.2 Наружные работы

- 5.3 Грунтование

- 5.4 Пропитка поверхностей

- 5.5 Как пользоваться жидким стеклом при ремонтных работах: замазке трещин, щелей и пустот

Гидроизоляция фундамента с помощью жидкого стекла

Больше остальных бетонных сооружений риску разрушения подвержено основание любой постройки. Подтопление грунтовыми и талыми водами, атмосферные осадки и резкие перепады температур способствуют ускорению разрушительных процессов. Поэтому фундамент постройки нуждается в обязательной гидроизоляции.

Подтопление грунтовыми и талыми водами, атмосферные осадки и резкие перепады температур способствуют ускорению разрушительных процессов. Поэтому фундамент постройки нуждается в обязательной гидроизоляции.

Пропитка жидким стеклом способствует защите бетонной конструкции, гидроизолируя не только поверхность, но и ее верхний слой.

Особенности жидкого стекла

Состав затвердевает в результате химической реакции при взаимодействии с углекислым газом, при застывании образует аморфный оксид кремния.

Главной особенностью этого материала является увеличение гидроизоляционных свойств обработанной поверхности. Это связано с тем, что вязкое вещество, попадая в мельчайшие поры конструкции, способно образовать прочную пленку. Закупорка трещин приводит к образованию гидробарьера, благодаря которому влага не может попасть внутрь постройки и разрушить ее.

Основная сфера применения жидкого стекла в связи с его качественными характеристиками — устройство фундаментов из бетона и чаш бассейнов.

Характеристики жидкого стекла.Плюсы и минусы использования

К достоинствам состава относятся:

- Повышенные показатели сил адгезии. Стекло имеет высокую скорость схватывания с поверхностью.

- Формирование прочной пленки. При нанесении материала на поверхность образующаяся пленка обладает водонепроницаемостью и прочностью. Целостность структуры способствует заполнению всех неровностей бетона.

- Хорошая текучесть. Применение пластификаторов способствует увеличению вязкости вещества и позволяет проникать в трещины конструкции.

- Экономичность. Для приготовления смеси достаточно небольшого количества ингредиентов.

- Доступная цена. При наличии высоких качественных характеристик приготовление жидкого стекла является относительно незатратным процессом.

Кроме того, бетонная конструкция с применением жидкого стекла становится более износостойкой, жаропрочной и быстрее затвердевает.

Несмотря на ряд достоинств, это вещество имеет свои недостатки, в числе которых:

- Ограниченная область использования. Кроме бетонных и деревянных поверхностей состав нигде больше не применяется, кроме того, обработке подвержены только доступные поверхности.

- Невозможность применения в качестве самостоятельного материала. Само по себе вещество применяться не может из-за повышенной хрупкости после затвердевания, поэтому его добавляют как компонент в бетонную смесь.

- Сложность нанесения. В связи с ускоренным процессом застывания (примерно до 5-6 минут) материал следует использовать мгновенно, иначе он станет бесполезным.

При приготовлении состава необходимо учитывать скорость застывания и стараться не превышать предельно допустимую концентрацию жидкого стекла. В противном случае может сильно снизиться качество бетона.

В противном случае может сильно снизиться качество бетона.

Подготовка силикатного раствора — инструменты и расходные материалы

Для приготовления состава понадобятся следующие материалы и инструменты:

- цемент;

- речной песок;

- силикатный порошок;

- вода;

- ведро для отмеривания частей компонентов;

- дрель со шнековой насадкой;

- кисть, губка, валик или краскопульт;

- емкость для замешивания.

Песок желательно просеять, чтобы исключить попадание глинистых примесей, которые снизят качество силикатной смеси. Вода для замеса должна быть чистой, без мусора и илистых примесей.

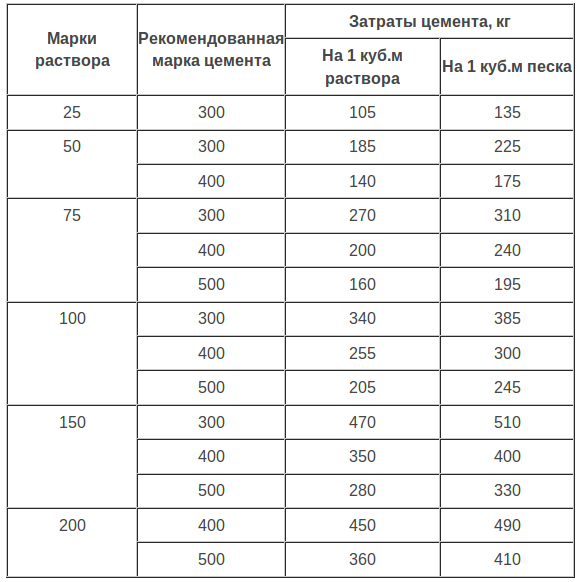

Пропорции компонентов при использовании жидкого стекла

Пропорции для гидроизоляции.Сначала разводят силикатный порошок, вмешивая небольшое количество воды и, при необходимости, добавки-пластификаторы, затем — цемент и песок.

При приготовлении состава желательно учитывать сферу его применения: в одном случае вещество должно быть густым и пластичным, в другом — вязким, но жидким.

Жидкое стекло и цемент — пропорции

Для приготовления необходимо придерживаться точности пропорций, которые будут зависеть от назначения применяемого состава.

Такой раствор используется при грунтовании поверхностей. Особенность материала заключается в отсутствии использования песка.

Пропорции будут следующими:

- цемент — 1 часть;

- силикатный порошок — 1 часть;

- вода — ¼ часть от силикатной смеси.

Сначала замешивается цементный раствор в пропорции 1:0,5 (цемент-вода), который затем добавляется в увлажненный силикат. Массу необходимо непрерывно помешивать. Также рекомендуется соблюдать указанную очередность добавления компонентов.

Для гидроизоляционных работ в чаше бассейна следует приготовить вещество из силиката и цемента в следующих пропорциях:

- цемент — 10 частей;

- силикат — 1 часть.

Если планируется использовать бетон с жидким стеклом в бытовых целях, то добавлять следует вещество с долей до 10% от общего объема бетонной массы.

При добавлении силикатного вещества не рекомендуется превышать его объем более чем на 3% от общего количества состава, иначе снизятся прочностные характеристики бетона.

Пропорции: цемент — песок — жидкое стекло

При добавлении песка в цементно-силикатную смесь изменяются ее свойства. Поэтому необходимо знать, для каких целей применяется раствор, чтобы регулировать объем компонентов.

Для увеличения гидроизоляционных характеристик в бетон добавляется следующее количество компонентов:

- песок — 2,5 части;

- цемент — 1 часть;

- вода — ½ части цемента;

- силикатный клей — 15% от общего объема.

В этом случае получается водостойкая штукатурка, которую наносят на бетонную поверхность.

При изготовлении защитных покрытий колодцев готовят такой состав:

- песок — 1 часть;

- цемент — 1 часть;

- жидкое стекло — 1 часть.

При правильном соотношении раствор будет напоминать вязкую густую сметану.

Для создания огнезащитных составов рекомендуется готовить смесь в такой пропорции:

- песок — 4 части;

- цемент — 1,5 части;

- силикат — 1,5 части;

- вода — ¼ от общего объема состава.

При заделке швов и трещин состав готовится в такой пропорции:

- песок — 1 часть;

- цемент — 3 части;

- силикат — 1 часть;

- вода — до получения вязкой густой консистенции.

Марку цемента во всех случаях рекомендуется брать не ниже М400 — чтобы качество состава было лучше.

Технология приготовления раствора для гидроизоляции своими руками

При самостоятельном приготовлении обмазочного состава пропорции должны быть следующими:

- цементно-песчаная масса — 2,6 кг/л;

- кварцевый песок — 1,5-1,7 кг/л;

- силикат — 1,5 кг/л.

Приготовить смесь легко, нужно лишь соблюдать последовательность действий:

- Смешать цемент с песком в сухом виде.

- Налить воду в ведро.

- Добавить туда силикатный порошок.

- Перемешать до полного растворения.

- Слить раствор в емкость для замеса обмазочного состава.

- В жидкость, помешивая, постепенно высыпать цементно-песчаную смесь и кварцевый песок.

- Размешать массу до полной однородности дрелью.

После приготовления материал желательно использовать как можно скорее, поскольку срок схватывания полученной массы может составить от 5 до 40 минут в зависимости от процентного содержания силиката.

Если необходимо добавить гидроизоляционный состав непосредственно в бетонную массу, то вышеуказанные пропорции потребуются на расход 2,5 кг/л бетонной массы.

Красящие работы

Кроме гидроизоляции бетона силикатная смесь может быть использована для покраски стен и фундамента. Производители предлагают краски на основе силикатов, однако их можно изготовить самостоятельно, добавив в раствор красящий пигмент.

Производители предлагают краски на основе силикатов, однако их можно изготовить самостоятельно, добавив в раствор красящий пигмент.

Однако необходимо помнить, что входящий в состав калий вступает в реакцию с краской и образует прочное соединение, в результате которого происходит реакция и щелочные компоненты разрушают пигментный краситель. За счет этого цветовая гамма состава теряет свою насыщенность.

Наружные работы

Жидкое стекло для наружных работ.К ним относится оштукатуривание поверхностей стен и фундамента постройки. Штукатурка используется в качестве дополнительной защиты наружных ограждений, особенно в зимнее время, когда наблюдается резкий перепад температур.

Перед применением смеси можно увеличить адгезионные свойства бетона, нанеся на поверхность тонкий слой силикатного раствора, который сохнет в течение нескольких минут.

Грунтование

Грунтовка бетонной поверхности необходима в случае проведения облицовочных работ. После нанесения грунтовочного слоя, состоящего из цемента и жидкого стекла, увеличиваются силы сцепления отделочного материала с основной поверхностью.

В этом случае цемент должен быть водостойким.

Пропитка поверхностей

Тут используется только раствор жидкого стекла, благодаря которому на обрабатываемой площади образуется прочный пленочный слой. С течением времени пленка застывает, схватываясь с поверхностью, и придает ей огнестойкие свойства.

Как пользоваться жидким стеклом при ремонтных работах: замазке трещин, щелей и пустот

Поскольку растворенный силикат способен проникать глубоко внутрь конструкции, то его используют при заполнении щелей и пустот бетонной поверхности, нанося массу на образования шпателем или кистью.

Для приготовления стяжки необходимо 3 компонента:

- цемент;

- песок;

- силикатный клей.

Воду добавляют до образования массы густой консистенции. Получившаяся замазка должна быть настолько вязкой, чтобы при проверке качества она не стекала со шпателя.

Прежде чем добавить силикат в цементно-песчаную смесь, порошок необходимо растворить в воде. Количество нужного затворителя определяется из инструкции по применению от производителя.

Количество нужного затворителя определяется из инструкции по применению от производителя.

Поскольку материал имеет высокую скорость застывания, то состав желательно готовить небольшими порциями, чтобы успеть израсходовать всю массу за отведенное время.

Силикатный раствор может заменить жидкое мыло или известковую муку.

Влияние соотношения смешивания порошка и жидкости на характеристики реставрационного стеклоиономерного стоматологического цемента

. 24 октября 2003 г. (23): 4173-9.

doi: 10.1016/s0142-9612(03)00301-6.

Гарри Дж. П. Флеминг 1 , Ахмед А. Фарук, Джейк Э. Баррале

принадлежность

- 1 Подразделение биоматериалов, Школа стоматологии, Университет Бирмингема, St.

Chad’s Queensway, Бирмингем, B4 6NN, Великобритания. [email protected]

Chad’s Queensway, Бирмингем, B4 6NN, Великобритания. [email protected]

- PMID: 12853247

- DOI: 10.1016/s0142-9612(03)00301-6

Гарри Дж. П. Флеминг и др. Биоматериалы. 2003 Октябрь

. 24 октября 2003 г. (23): 4173-9.

дои: 10.1016/s0142-9612(03)00301-6.

Авторы

Гарри Дж. П. Флеминг 1 , Ахмед А. Фарук, Джейк Э. Баррале

принадлежность

- 1 Подразделение биоматериалов, Школа стоматологии, Университет Бирмингема, St.

Chad’s Queensway, Бирмингем, B4 6NN, Великобритания. [email protected]

Chad’s Queensway, Бирмингем, B4 6NN, Великобритания. [email protected]

- PMID: 12853247

- DOI: 10.1016/s0142-9612(03)00301-6

Абстрактный

Влияние режима смешивания порошка и жидкости на характеристики замешиваемого вручную реставрационного стеклоиономерного цемента (СИЦ) оценивали с точки зрения прочности на сжатие, рабочих характеристик и распределения пористости. Средние значения прочности на излом при сжатии, стандартные отклонения и соответствующие модули Вейбулла (m) определяли из серии из 20 цилиндрических образцов (высота 6 мм, диаметр 4 мм), приготовленных путем ручного смешивания относительных пропорций порошкообразного и жидкого компонентов. Рабочие характеристики оценивали с помощью осциллирующего реометра, в то время как сканирующую электронную микроскопию и анализ изображений использовали для исследования влияния режима смешивания на распределение пор. Для постоянного объема жидкости (1 мл) средняя прочность на сжатие уменьшилась со 102,1+/-23,1 МПа для 7,4 г порошка до 93,8+/-22,9, 82,6+/-18,5 и 55,7+/-17,2 МПа для 6,66, 5,94 и 3,7 г порошка соответственно. Также наблюдалось сопутствующее увеличение как рабочего времени, так и времени схватывания. GIC, манипулируемые до консистенции смеси порошка и жидкости ниже рекомендуемого производителем соотношения, для постоянного объема жидкости, привели к снижению уровней пористости в цементной массе и увеличению времени работы и время установки. К сожалению, снижение концентрации частиц армирующего стекла в отвердевающем материале ниже указанного производителями снижает несущую способность цементов, так что они разрушаются при более низких уровнях сжимающего напряжения в задней области рта.

Для постоянного объема жидкости (1 мл) средняя прочность на сжатие уменьшилась со 102,1+/-23,1 МПа для 7,4 г порошка до 93,8+/-22,9, 82,6+/-18,5 и 55,7+/-17,2 МПа для 6,66, 5,94 и 3,7 г порошка соответственно. Также наблюдалось сопутствующее увеличение как рабочего времени, так и времени схватывания. GIC, манипулируемые до консистенции смеси порошка и жидкости ниже рекомендуемого производителем соотношения, для постоянного объема жидкости, привели к снижению уровней пористости в цементной массе и увеличению времени работы и время установки. К сожалению, снижение концентрации частиц армирующего стекла в отвердевающем материале ниже указанного производителями снижает несущую способность цементов, так что они разрушаются при более низких уровнях сжимающего напряжения в задней области рта.

Похожие статьи

Оптимизация начальной вязкости инкапсулированного стеклоиономерного реставрационного материала при различных режимах механического перемешивания.

Флеминг Дж.Дж., Кенни С.М., Баррале Дж.Е. Флеминг Г.Дж. и соавт. Джей Дент. 2006 г., февраль; 34 (2): 155–63. doi: 10.1016/j.jdent.2005.05.008. Epub 2005 8 августа. Джей Дент. 2006. PMID: 16085350

Оценка инкапсулированных стеклоиономерных реставраций по сравнению с замешиваемыми вручную реставрационными материалами.

Флеминг Г.Дж., Зала Д.М. Флеминг Г.Дж. и соавт. Опер Дент. 2003 март-апрель; 28(2):168-77. Опер Дент. 2003. PMID: 12670073

Протокол индикатора эффективности селективного механического испытания стеклоиономерных реставрационных материалов, замешанных вручную.

Baig MS, Dowling AH, Cao X, Fleming GJ. Байг М.

С. и соавт.

Дент Матер. 2015 март; 31(3):273-83. doi: 10.1016/j.dental.2014.12.012. Epub 2015 13 января.

Дент Матер. 2015.

PMID: 25593050

С. и соавт.

Дент Матер. 2015 март; 31(3):273-83. doi: 10.1016/j.dental.2014.12.012. Epub 2015 13 января.

Дент Матер. 2015.

PMID: 25593050Влияние методов смешивания на прочность на сжатие стеклоиономерных цементов.

Номото Р., Маккейб Дж. Ф. Номото Р. и др. Джей Дент. 2001 март; 29(3): 205-10. doi: 10.1016/s0300-5712(01)00010-0. Джей Дент. 2001. PMID: 11306162

Инкапсулированные стихи, смешанный вручную зубной цемент с фосфатом цинка.

Флеминг Г.Дж., Шортолл А.С., Шелтон Р.М., Маркиз П.М. Флеминг Г.Дж. и соавт. Биоматериалы. 1999 ноябрь; 20 (22): 2147-53. doi: 10.1016/s0142-9612(99)00117-9. Биоматериалы. 1999. PMID: 10555082

Посмотреть все похожие статьи

Цитируется

[Влияние толщины бумажных прокладок для смешивания на прочность при сжатии стеклоиономерного цемента].

Чжоу К.М., Дин Р.Ю., Ли Л., Бай В., Ху ДЖ. Чжоу К.М. и др. Пекин Да Сюэ Сюэ Бао И Сюэ Бан. 2023 18 февраля; 55(1):78-81. doi: 10.19723/j.issn.1671-167X.2023.01.011. Пекин Да Сюэ Сюэ Бао И Сюэ Бан. 2023. PMID: 36718692 Бесплатная статья ЧВК. Китайский язык.

Оценка механических свойств трех стеклоиономерных материалов, модифицированных смолой.

Rêgo HMC, Butler S, Santos MJC. Рего HMC и др. Биомед Рез Инт. 2022 2 августа; 2022:4690656. дои: 10.1155/2022/4690656. Электронная коллекция 2022. Биомед Рез Инт. 2022. PMID: 35958806 Бесплатная статья ЧВК.

Прочность на сжатие обычного стеклоиономерного цемента, модифицированного нанопорошком TiO 2 и микропорошком ГАп морского происхождения.

Иванишевич А., Раич В.Б., Пилипович А., Пар М., Иванкович Х., Бараба А. Иванишевич А. и др. Материалы (Базель). 2021 31 августа; 14 (17): 4964. дои: 10.3390/ma14174964. Материалы (Базель). 2021. PMID: 34501056 Бесплатная статья ЧВК.

Прочность на изгиб и пористость стеклоиономерных цементов с покрытием или без покрытия, с высоким содержанием порошка и жидкости, а также стеклоиономерных цементов, модифицированных смолой.

Тонбай-Он Н, Баномён Д. Тонгбай-Он Н. и др. J Dent Sci. 2020 дек;15(4):433-436. doi: 10.1016/j.jds.2020.02.004. Epub 2020 16 марта. J Dent Sci. 2020. PMID: 33505613 Бесплатная статья ЧВК.

Оценка влияния керамических добавок на физические, реологические и механические свойства обычного стеклоиономерного цемента для фиксации — исследование in vitro.

Гупта А.А., Мулай С., Махаджан П., Радж А.Т. Гупта А.А. и соавт. Гелион. 2019 16 июля; 5 (7): e02094. doi: 10.1016/j.heliyon.2019.e02094. Электронная коллекция 2019 июль. Гелион. 2019. PMID: 31360789 Бесплатная статья ЧВК.

Просмотреть все статьи «Цитируется по»

термины MeSH

вещества

Возможность использования молотого стеклобоя в производстве газобетона

Главная Твердотельные явления Твердотельные явления Vol. 334 Возможность использования разбитого стекла в…

Предварительный просмотр статьи

Abstract:

Рассмотрена возможность использования боя технического стекла совместно с жидким стеклом для получения газобетона по маломощной технологии. Необходимую прочность обеспечивает мелкоизмельченный несортированный лом технического стекла с удельной поверхностью 450, 500 и 550 м2/кг. Прочность на сжатие образцов газобетона – 0,08; 0,25 и 1,8 МПа, а прочность на изгиб 0,04; 0,08 и 0,33 МПа соответственно. Оптимальным является измельчение до удельной поверхности 500-550 м2/кг, более тонкое измельчение нерационально, так как не приводит к значительному увеличению поверхности частиц. Показано, что использование только мелкоизмельченного стеклобоя в составе газобетона неэффективно, так как плотность образцов увеличивается при значительном снижении прочности из-за хрупкости межпоровых перегородок. При этом увеличивается теплопроводность и уменьшается диапазон рабочих температур до 400 °С, что связано с увеличением плавкости материала. Полученные перегородки необходимо армировать для образования плотной и прочной конструкции. Для этого предлагается использовать дробленый стеклобой с модулем крупности 0,9.45. Опытным путем установлено, что соотношение между тонкоизмельченным и дробленым стеклобоем должно быть в пределах 1,97 — 2,24. Такое соотношение компонентов обеспечивает необходимую прочность газобетона на основе жидкого стекла и несортированного технического стекла.

Прочность на сжатие образцов газобетона – 0,08; 0,25 и 1,8 МПа, а прочность на изгиб 0,04; 0,08 и 0,33 МПа соответственно. Оптимальным является измельчение до удельной поверхности 500-550 м2/кг, более тонкое измельчение нерационально, так как не приводит к значительному увеличению поверхности частиц. Показано, что использование только мелкоизмельченного стеклобоя в составе газобетона неэффективно, так как плотность образцов увеличивается при значительном снижении прочности из-за хрупкости межпоровых перегородок. При этом увеличивается теплопроводность и уменьшается диапазон рабочих температур до 400 °С, что связано с увеличением плавкости материала. Полученные перегородки необходимо армировать для образования плотной и прочной конструкции. Для этого предлагается использовать дробленый стеклобой с модулем крупности 0,9.45. Опытным путем установлено, что соотношение между тонкоизмельченным и дробленым стеклобоем должно быть в пределах 1,97 — 2,24. Такое соотношение компонентов обеспечивает необходимую прочность газобетона на основе жидкого стекла и несортированного технического стекла. При средней плотности газобетона в сухом состоянии 150 — 320 кг/м3 прочность на сжатие может достигать 2,0 МПа, а на изгиб — до 0,38 МПа. Полученный в данной работе газобетон имел коэффициент теплопроводности 0,05 – 0,09.Вт/(м°С), с диапазоном рабочих температур -60…+800°С.

При средней плотности газобетона в сухом состоянии 150 — 320 кг/м3 прочность на сжатие может достигать 2,0 МПа, а на изгиб — до 0,38 МПа. Полученный в данной работе газобетон имел коэффициент теплопроводности 0,05 – 0,09.Вт/(м°С), с диапазоном рабочих температур -60…+800°С.

Доступ через ваше учреждение

Вас также могут заинтересовать эти электронные книги

Предварительный просмотр

* — Автор, ответственный за переписку

Рекомендации

[1]

Орлов Д. Пеностеклянный теплоизоляционный материал XXI века. Стеклянный мир.2011. № 2. Стр. 78–79.

Пеностеклянный теплоизоляционный материал XXI века. Стеклянный мир.2011. № 2. Стр. 78–79.

Академия Google

[2] Кетов А. А., Толмачев А. В. Пеностекло – технологические реалии и рынок. Строительные материалы. 2015. № 1. С. 17-23.

Академия Google

[3] Мирюк О.А. Ячеистые материалы на основе жидкого стекла. Универсум: Технические науки: электрон. научный журн. 2015. № 4-5 (17). URL: http://7universum.com/ru/tech/archive/item/2162.

Академия Google

[4]

Г. Э. Нагибин, В.И. Кирко, М.М. Колосова Перспективы использования промышленных отходов в производстве пеностекла. Стеклянный мир. 2011. № 1. С. 31.

Э. Нагибин, В.И. Кирко, М.М. Колосова Перспективы использования промышленных отходов в производстве пеностекла. Стеклянный мир. 2011. № 1. С. 31.

Академия Google

[5] Жигулина А. Объективная мера комфортности жилых зданий // Градостроительство. Конверты зданий. 2012. № 1. С. 80-81.

Академия Google

[6] Коровяков, В.Ф. Эффективный теплоизоляционный материал Эволит-термо, / Строительные материалы, №3, 2003. С. 14-15 7.

Академия Google

[7]

Лотов В. А. Перспективные теплоизоляционные материалы с жесткой структурой. Строительные материалы -2004.-№ 11. С. 8-9.

А. Перспективные теплоизоляционные материалы с жесткой структурой. Строительные материалы -2004.-№ 11. С. 8-9.

Академия Google

[8] Хтет, Зин Мин Хтет, Тихомирова И.Н. Технология производства композиционных теплоизоляционных материалов с использованием натриевого жидкого стекла и минеральных наполнителей. Техника и технология силикатов. Том 26, №1, 2019 г., Рс. 14-19.

Академия Google

[9]

Минько Н.И., Добринская А.О., Гридякин К.Н., Буггаков А.С. Системный подход к использованию вторичных продуктов в технологии стекольных материалов. Стекло и керамика, 2017. № 5. С. 3-6.

Стекло и керамика, 2017. № 5. С. 3-6.

DOI: 10.1007/s10717-017-9950-z

Академия Google

[10] Н.И. Минько, О.В. Пучка, А.А. Кузьменко, М.С. Степанова Перспективы развития технологий производства и применения пеностекла. Стеклянный мир 2006. № 4. С. 91–92.

Академия Google

[11]

Зайцева А.А., Зайцева Е.И., Коровяков В.Ф. Повышение энергоэффективности за счет теплоизоляции трубопроводов. Строительные материалы. М., 2015. № 6. С. 42-43.

Строительные материалы. М., 2015. № 6. С. 42-43.

Академия Google

[12] Гаджанан Дешмукх, Прити Бирвал, Рупеш Датир и Саураб Патель. Теплоизоляционные материалы: инструмент энергосбережения. J Технологии пищевых процессов. 2017. Т. 8(4). Стр. 1-4.

DOI: 10.4172/2157-7110.1000670

Академия Google

[13]

С.В. Самченко, О.В. Александрова, А.А. Зайцева Газобетон на основе стеклобоя и жидкого стекла. Материаловедческий форум. Том 974 (2019) Стр. 362-366.

Материаловедческий форум. Том 974 (2019) Стр. 362-366.

DOI: 10.4028/www.scientific.net/msf.974,362

Академия Google

[14] Самченко С.В., Александрова О.В., Зайцева А.А. Влияние плотности жидкого стекла на свойства газобетона. Техника и технология силикатов. Том 26, № 3, 2019, Стр. 78-82.

Академия Google

[15]

Смолий В. А., Косарев А. С., Яценко Е. А. Зависимость реакционной и пенообразующей способности композиций органических и неорганических пористых парогенераторов из ячеистого теплоизоляционного строительного стекломатериала от их соотношения и свойств.

Chad’s Queensway, Бирмингем, B4 6NN, Великобритания.

Chad’s Queensway, Бирмингем, B4 6NN, Великобритания.  Chad’s Queensway, Бирмингем, B4 6NN, Великобритания.

Chad’s Queensway, Бирмингем, B4 6NN, Великобритания.

С. и соавт.

Дент Матер. 2015 март; 31(3):273-83. doi: 10.1016/j.dental.2014.12.012. Epub 2015 13 января.

Дент Матер. 2015.

PMID: 25593050

С. и соавт.

Дент Матер. 2015 март; 31(3):273-83. doi: 10.1016/j.dental.2014.12.012. Epub 2015 13 января.

Дент Матер. 2015.

PMID: 25593050