что это, свойства, отличия от МДФ

ДСП — недорогой и прочный материал, который часто используется при обстановке квартир и домов. Разбираемся, в чем его сильные и слабые стороны

Фото: shutterstock

Древесно-стружечная плита, или ДСП, — материал, который очень популярен в России. Чаще всего он используется для изготовления мебели. Этот материал недорог, прочен и позволяет утилизировать отходы древесного производства. Но есть у ДСП и свои нюансы: материал может быть токсичен и подходит не для всех видов мебели.

Вместе с экспертом разобрались, что опасного содержится в ДСП, чем он отличается от МДФ и на что обращать внимание при покупке предметов из этого материала.

- Что такое ДСП

- Преимущества

- Недостатки

- Чем отличается от МДФ

- Как выбрать мебель из ДСП

adv.rbc.ru

Материал прокомментировал Тимур Иртуганов, генеральный директор Ассоциации предприятий мебельной и деревообрабатывающей промышленности России

Что такое ДСП

ДСП — это древесно-стружечная плита. Как понятно из названия, это материал, состоящий из древесной стружки, которую склеивают в пласты разного размера. Для скрепления используются формальдегидные смолы, которые обеспечивают ДСП прочность и влагостойкость. Поскольку ДСП производится из отходов, стоимость конечного продукта получается невысокой.

Как понятно из названия, это материал, состоящий из древесной стружки, которую склеивают в пласты разного размера. Для скрепления используются формальдегидные смолы, которые обеспечивают ДСП прочность и влагостойкость. Поскольку ДСП производится из отходов, стоимость конечного продукта получается невысокой.

В основном ДСП используют для изготовления мебели. Различают ламинированную версию — ЛДСП, которая применяется в том числе при создании кухонной мебели.

Фото: shutterstock

Преимущества ДСП

Материал не стал бы настолько популярен, если бы не обладал безусловными преимуществами.

- Стоимость. Продукция из ДСП отличается низкой ценой в сравнении с изделиями из цельной древесины.

- Прочность. Благодаря синтетическому клеящему составу листы ДСП хорошо держат форму, перегородки или полки из этого материала могут выдерживать высокие нагрузки.

- Удобство при сборке мебели.

ДСП и особенно ЛДСП выходят с завода фактически готовыми к сборке. Готовые древесные листы нужного оттенка можно легко распилить и собрать в конструкцию.

ДСП и особенно ЛДСП выходят с завода фактически готовыми к сборке. Готовые древесные листы нужного оттенка можно легко распилить и собрать в конструкцию. - Экологичность. Производство ДСП снижает объем отходов деревообработки.

- Относительная прочность. Сравнить по этому показателю ДСП с цельным деревом, конечно, нельзя. Но мебель из древесно-стружечной плиты стойко переносит ежедневную эксплуатацию.

- Стойкость к гниению. Это свойство специалисты называют биостойкостью. В ДСП благодаря высокому содержанию синтетического связующего звена не заводятся ни термиты, ни плесень, ни грибок.

- Усиленная огнестойкость (в сравнении с деревом). Полностью пожаро- и огнеустойчивым этот материал не назовешь, но загорается он медленнее, чем цельная древесина, и огонь по ДСП распространяется не так быстро.

Недостатки ДСП

Недостатки предметов из ДСП обусловлены технологическими особенностями материала.

- Мебель из ДСП плохо переносит повторную сборку. Повторно вкрутить шурупы в древесно-стружечные листы может быть сложно. Материал внутри начинает крошиться, и повторный крепеж будет держаться уже не так прочно.

- Потенциальный вред от формальдегидных смол. Этот недостаток отпугивает многих. Связующий материал, используемый для создания ДСП, действительно токсичен, поскольку содержит фенол. Различают два вида смол, содержащихся в древесно-стружечных листах: карбамидные и меламиновые.

Вторые менее токсичны, но придают меньшую прочность изделию. ГОСТ регулирует содержание токсичных веществ в ДСП [1]. Минимальное содержание смол находится в продукции с классом эмиссии Е0,5.

Вторые менее токсичны, но придают меньшую прочность изделию. ГОСТ регулирует содержание токсичных веществ в ДСП [1]. Минимальное содержание смол находится в продукции с классом эмиссии Е0,5.

Тимур Иртуганов, генеральный директор Ассоциации предприятий мебельной и деревообрабатывающей промышленности России:

— Минздравом и Роспотребнадзором установлено, что при превышении допустимых норм содержания формальдегидных смол древесно-стружечные плиты могут быть токсичными. Поэтому особенно важно покупать мебель у ответственных и легальных производителей, которые используют только сертифицированные плиты при производстве мебели.

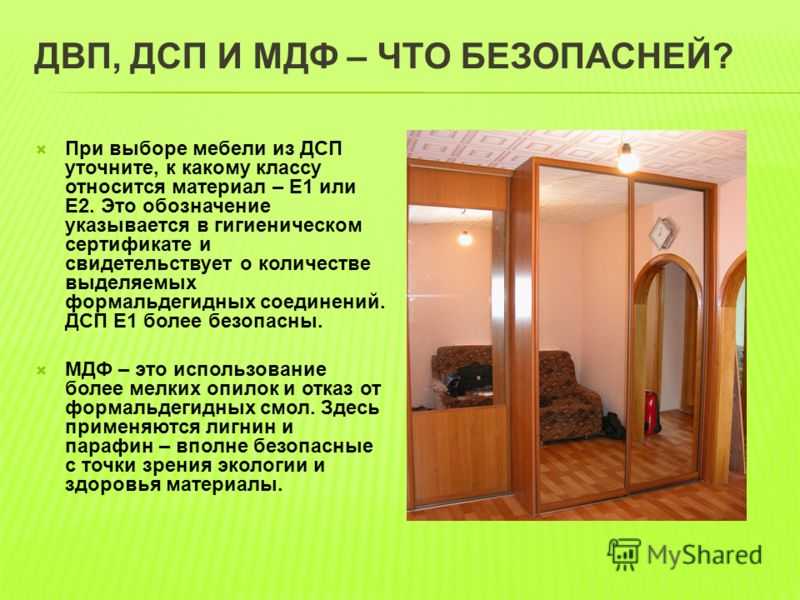

Чем мебель из ДСП отличается от МДФ

Учитывая потенциальную опасность токсичных смол, многие отдают предпочтение мебели из МДФ (мелкодисперсная фракция). МДФ — сильный конкурент ДСП, принцип производства обоих материалов похож. В качестве исходника используется древесная стружка, но размер опилок, метод прессования и клеящее вещество разные.

Различия между материалами есть, и существенные:

- размер и форма древесных отходов, применяемых в производстве этих материалов. Если в ДСП используется стружка, то в производство МДФ попадают более мелкие части, например перемолотые опилки;

- связующий состав. Для МДФ используется лигнин или парафин, которые безопасны для здоровья и экологии;

- прочность. ДСП — достаточно прочный материал, но он плохо переносит фрезеровку, из него невозможно сделать небольшие детали, не получится украсить мебель резьбой. МДФ допускает такое обращение, поэтому часто ее используют для производства дверей и фасадов с филенками и другим декором;

- влагостойкость.

МДФ по этому свойству обходит древесно-стружечную плиту. Ее вполне можно использовать для производства столешниц и других предметов мебели, которые будут находиться в контакте с влагой и водой;

МДФ по этому свойству обходит древесно-стружечную плиту. Ее вполне можно использовать для производства столешниц и других предметов мебели, которые будут находиться в контакте с влагой и водой; - звукоизоляция. У ДСП слабые звукоизоляционные свойства — в отличие от МДФ, которую часто используют при изготовлении стеновых панелей;

- цена. МДФ дороже.

Исходник в МФД мелко перемалывается, а потом прессуется с использованием клеящего вещества. Поэтому этот материал имеет более однородную структуру, без трещин и пустых мест (Фото: shutterstock)

Тимур Иртуганов, генеральный директор Ассоциации предприятий мебельной и деревообрабатывающей промышленности России:

— МДФ и ДСП по составу различаются степенью измельчения древесины, у них разные плотность и вес. При производстве кухонных столешниц обычно используется МДФ, при производстве корпуса — ДСП. Если брать дорогие модели мебели, фасады чаще всего делаются из МДФ. Но нельзя сказать, что ДСП хуже МДФ или наоборот. Это просто разные материалы для разных целей.

При производстве кухонных столешниц обычно используется МДФ, при производстве корпуса — ДСП. Если брать дорогие модели мебели, фасады чаще всего делаются из МДФ. Но нельзя сказать, что ДСП хуже МДФ или наоборот. Это просто разные материалы для разных целей.

Как выбрать мебель из ДСП

При выборе мебели из ДСП нужно обращать внимание на следующие факторы:

- покрытие. Ламинированный материал (ЛДСП) отличается цветовым разнообразием и обладает дополнительными водоотталкивающими свойствами. «Голые» ДСП нежелательно использовать там, где будет происходить частый контакт с водой;

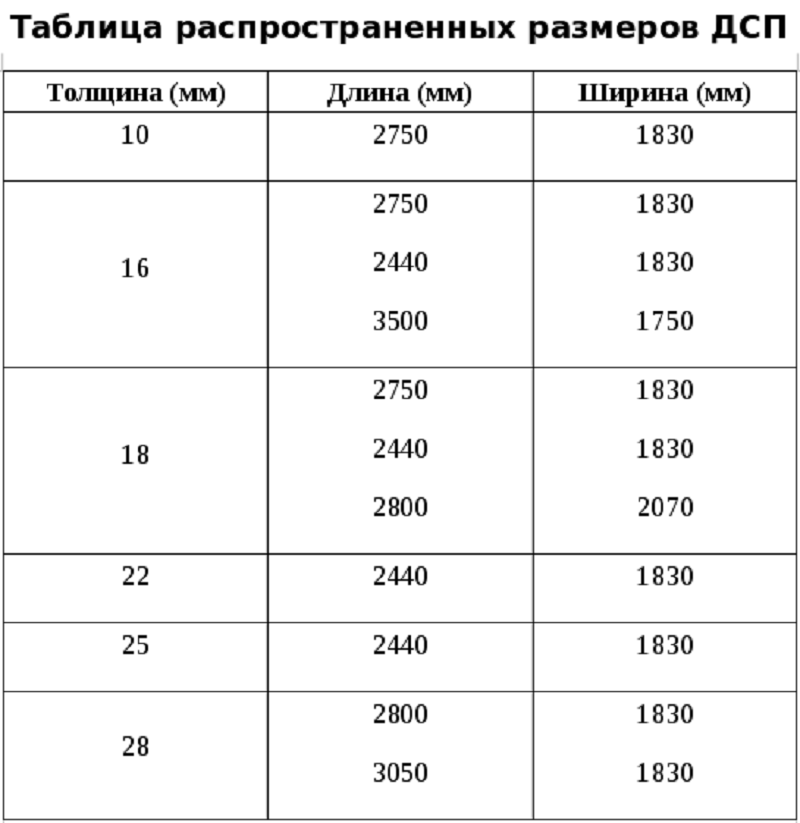

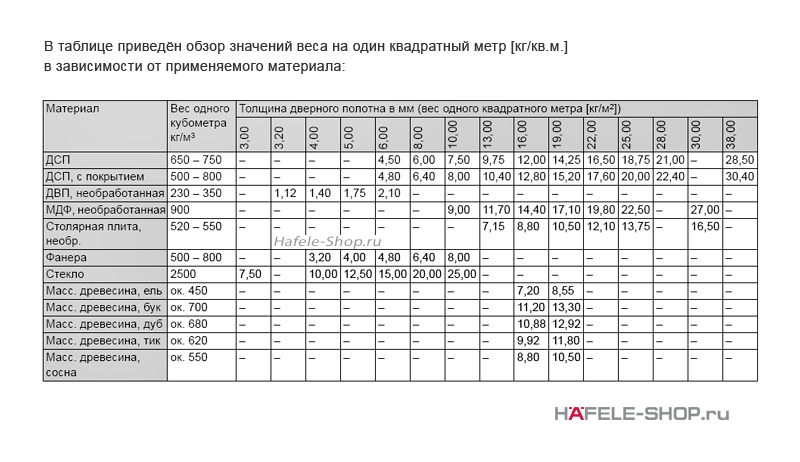

- прочность. Зависит от толщины самого листа: чем выше этот показатель, тем прочнее получится изделие. Различают листы толщиной от 0,8 см до 3,8 см. Тонкие варианты подходят только для декоративных перегородок и полок, на которые не ставят ничего тяжелого. Самые прочные образцы можно использовать для столешниц и барных стоек;

- текстура.

На рынке можно найти мебель из ДСП, поверхность которой имитирует разную текстуру — от полной гладкости до «апельсиновой корки». Здесь следует ориентироваться на маркировку: SM и МАТ — гладкие варианты, BS подойдет для офисной мебели, PR и RE — текстурные варианты.

На рынке можно найти мебель из ДСП, поверхность которой имитирует разную текстуру — от полной гладкости до «апельсиновой корки». Здесь следует ориентироваться на маркировку: SM и МАТ — гладкие варианты, BS подойдет для офисной мебели, PR и RE — текстурные варианты.

Тимур Иртуганов, генеральный директор Ассоциации предприятий мебельной и деревообрабатывающей промышленности России:

— Мебель из ДСП технологична, стоит дешево и очень прочна. Это достаточно экологичный продукт. Но говорить так можно только про те плиты, которые произведены с соблюдением всех необходимых норм. Покупая мебель у легального и ответственного производителя, вы можете быть уверены в том, что он для своей продукции использует сертифицированные плиты ДСП и защищает необработанные кромки.

Из ДСП производят всю корпусную мебель — шкафы, тумбы, кухни и т. д. Такая мебель, как правило, отличается оптимальным соотношением цены и качества.

Есть несколько стандартов по производству плит ДСП, основные из них североамериканский, европейский и японский. Между собой они различаются не так сильно — немного по-разному варьируют содержание формальдегида и стандартизируют нормы предельно допустимой концентрации летучих веществ (нормы ПДК).

Между собой они различаются не так сильно — немного по-разному варьируют содержание формальдегида и стандартизируют нормы предельно допустимой концентрации летучих веществ (нормы ПДК).

В России используется европейская классификация плит. Они бывают классов Е2, Е1 и Е 0,5. Класс Е1 соответствует содержанию 0,1 мг формальдегида в одном кубометре воздуха. В нашей стране разрешено производить мебель с использованием плиты именно этого класса, а для детской мебели — только класса Е 0,5.

Что касается качества, то лучше покупать мебель из плиты российского производства, и на это есть действительно веская причина. За последние десять лет российские плитные предприятия прошли серьезную модернизацию, и можно с уверенностью сказать, что российские плитчики располагают самым современным и технологичным оборудованием для производства плит. Вторая важная причина — это сырье, благодаря которому наше ДСП более технологично, и это в значительной степени живая древесина.

Качество нашей плиты отмечают и за рубежом. Мы уже сейчас производим больше плит, чем потребляет наш внутренний рынок, 15% от объемов произведенной плиты идет на экспорт.

свойства, размеры и сорта. Применение ДСтП в быту и на производстве

Главная → Глоссарий → Д → ДСП

ДСП — древесностружечная плита, ДСтП — листовой композиционный материал, изготовленный путем горячего прессования древесных частиц (преимущественно стружки), смешанных со связующим неминерального происхождения с введением специальных добавок (при необходимости). Находит широкое применение в быту, является наиболее распространенным конструкционным материалом для мебели и оборудования. Свойства ДСП:

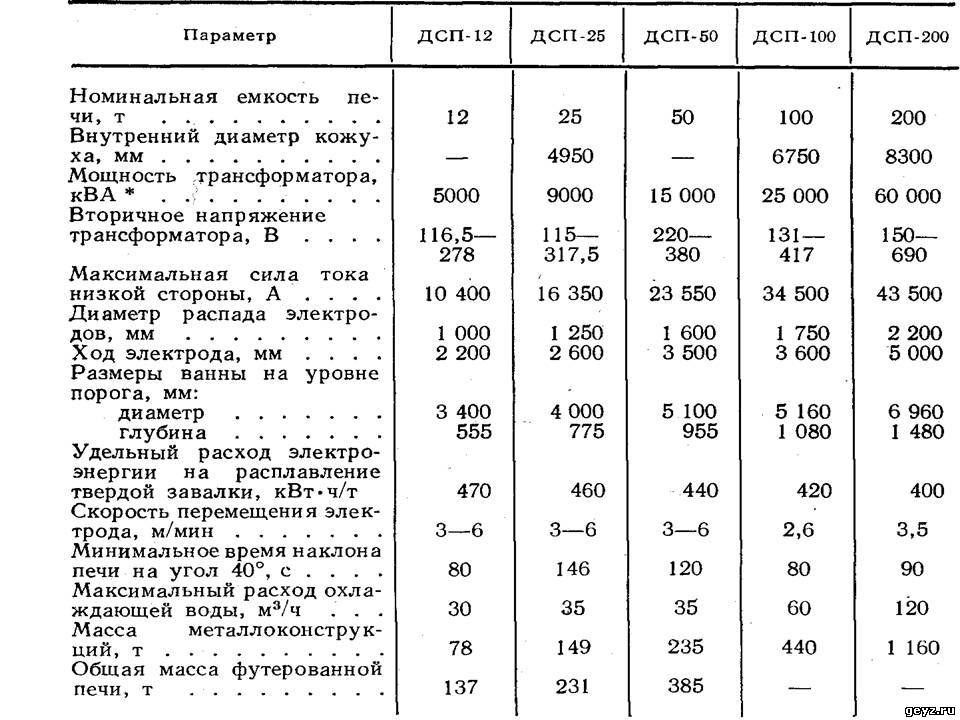

Стандартные размеры ДСП:

По количеству слоев ДСП подразделяется на 1-слойный, 3-слойный и многослойный. В зависимости от критериев внешнего вида плиты (трещины, сколы, окрашивание, пятна, выступы и углубления), выделяют 3 сорта ДСП:

Применение ДСП ДСП широко применяется в быту и строительстве, а также для производства различных видов мебели, строительных элементов и торгового оборудования. ← глоссарий

Новости

| ||||||

Что такое ДСП? – Build4less.co.uk

ДСП, также известная как древесно-стружечная плита, а плита низкой плотности представляет собой конструктивный продукт из древесины, изготовленный из древесной стружки и синтетической смолы или других подходящих связующих веществ, которые прессуются и экструдируются. Частицы древесины склеиваются клеем под давлением и при нагревании для производства ДСП. Древесно-стружечные плиты доступны в различных размерах и толщинах, таких как высокая плотность, средняя плотность и нормальная.

Листы из ДСП или ДСП имеют отличные механические свойства, а поскольку они доступны с различной плотностью, они лучше всего подходят для настила пола. В зависимости от условий окружающей среды используются различные марки ДСП. Для производства древесно-стружечных плит используются опилки, древесная щепа, получаемая при измельчении отходов, переработанная древесина и щепа хвойных пород. Листы ДСП привлекательны только при покрытии меламином.

Листы ДСП привлекательны только при покрытии меламином.

ДСП десятилетиями оказывали значительное влияние на маркетинг дизайна мебели. В сухих условиях фанеру предпочтительнее шпонированной стружечной плиты, потому что древесно-стружечная плита дешевая, стабильная и прочная.

В чем разница между OSB и ДСП?OSB – это, по сути, плита, состоящая из древесных стружек, каждая из которых ориентирована или уложена таким образом, чтобы максимально увеличить долговечность и прочность. Принимая во внимание, что ДСП состоит из мелких древесных частиц, которые склеиваются вместе, образуя лист. Для производства древесно-стружечных плит используются такие материалы, как опилки, щепа, стружка и другие отходы измельчения. Плиты OSB более долговечны и прочны, чем ДСП.

В чем разница между фанерой и ДСП? Фанера изготавливается из тонких слоев или стопок древесины, склеенных между собой. Слой древесины, используемый в фанере, обычно изготавливается из более мягкой древесины, такой как береза. В то время как древесно-стружечные плиты производятся с использованием мелких древесных частиц, которые склеиваются вместе, образуя лист. Слои фанеры располагаются поперек волокон, при этом в случае древесно-стружечной стружки древесные частицы и опилки смешиваются вместе с клеем.

В то время как древесно-стружечные плиты производятся с использованием мелких древесных частиц, которые склеиваются вместе, образуя лист. Слои фанеры располагаются поперек волокон, при этом в случае древесно-стружечной стружки древесные частицы и опилки смешиваются вместе с клеем.

ДСП, в зависимости от плотности, используется для самых разных внутренних строительных и отделочных работ.

Марк диповых лярсов:

- Кухонные рабочие столы

- Кухонные шкафы

- Полы и подкладка

- Flatpack мебель

- Используемая

- Внутренние элементы мебели

- Интерьерные акценты дома

- Наличники и молдинги

- Окна и двери

- Звукоизоляция и акустика Утеплитель

- Упаковка

ДСП имеют ряд преимуществ по сравнению с другими доступными альтернативами, такими как гипсокартонные плиты, плиты OSB и фанера, и преимущества заключаются в следующем:

1. Экономические преимущества

ДСП представляют собой еще одну альтернативу массивной древесине и имеют разумную цену. Он выступает в качестве экономичной альтернативы массивной древесине для производства мебели.

Он выступает в качестве экономичной альтернативы массивной древесине для производства мебели.

2. Экологичность

ДСП более экологичны, чем другие альтернативы, так как на 70% состоят из переработанных материалов.

3. Привлекательность

Возможны различные варианты отделки путем покрытия ДСП ламинатом. Ламинаты, такие как шпон, меламин, декоративные ламинаты, промышленные ламинаты и ламинаты с цифровой печатью. Для улучшения внешнего вида древесно-стружечных плит сверху можно также прикрепить лист натурального дерева.

4. Прочность и долговечность

ДСП – это прочный и долговечный материал, который хорошо держит нагрузку под давлением и лучше, чем гофрокартон, защищает груз. Если для изготовления мебели вместо массива дерева использовать ДСП, то получится прочная мебель без слабых мест.

А к минусам ДСП относятся:

1. Влагоудержание

ДСП удерживают любую влагу, с которой соприкасаются, и удерживают влагу, как губка. Доска набухнет и станет неустойчивой, если оставить ее влажной на долгое время.

Доска набухнет и станет неустойчивой, если оставить ее влажной на долгое время.

2. Недостатки резки

ДСП плохо режется и всегда оставляет неровный край. Внешний вид обработанной кромки можно получить, используя клейкие колпачки.

3. Растрескивание

ДСП склонны к растрескиванию, особенно если вы планируете вбивать в поверхность гвозди или шурупы.

4. Растрескивание

ДСП также склонны к растрескиванию. На рынке доступны различные крепежные детали, специально разработанные для использования с древесно-стружечными плитами, но установка этих крепежных элементов вблизи краев древесно-стружечной плиты представляет собой большой риск и рискованное предложение.

5. Проблемы с клеем

Когда клей выходит из строя при использовании с ДСП либо из-за неправильного нанесения, либо из-за большой нагрузки. Он часто тянет за собой большой кусок фишки и повреждает доску.

Древесно-стружечные плиты высокой плотности отличаются жесткостью и износостойкостью, что делает их идеальными для использования в качестве каркаса кухонного гарнитура, напольных покрытий и столешниц.

Можете ли вы сделать ДСП водонепроницаемой?Водонепроницаемой ДСП не бывает. На рынке доступны влагостойкие древесностружечные плиты, которые лучше, чем стандартные древесно-стружечные плиты, но все же набухают, если их оставить во влажном состоянии в течение длительного времени.

Приложения- . , что ограничивает использование.

Первоначально опубликовано на https://build4less.co.uk/collections/chipboard 15 мая 2020 г. Блог — The Design Bridge ДСП Классификация и модификации ЛДСП — Блог — The Design Bridge

Производство ДСППредыдущая статья Следующая статья

Содержание страницы

ДСП

- ДСП – это экологически чистый материал, изготовленный из склеенных между собой древесных частиц, таких как щепа, стружка, стружка, опилки и стружка.

- Их еще называют ДСП или ДВП (LDF).

СВЯЗАННЫЕ ВИДЕО

Процесс производства ДСП

Свойства ДСП 1. Вес и плотность- ДСтружечные плиты, состоящие из древесных отходов и древесных отходов, очень легкие по сравнению с МДФ или фанерой

- Их плотность больше, чем у натурального дерева и фанеры, а меньше, чем у МДФ и древесноволокнистых плит высокой плотности.

- Не выдерживают больших нагрузок, так как изготовлены из слабых материалов.

- ДСП чувствительны к влаге .

Они набухают, трескаются и обесцвечиваются в присутствии влаги.

Они набухают, трескаются и обесцвечиваются в присутствии влаги.

- ДСП не может противостоять деформации .

- Покрытие их грунтовкой или краской может улучшить сопротивление и прочность.

- ДСП менее прочный, чем фанера или массив дерева из-за их низкой прочности.

- Нанесение ламината или шпона на поверхность помогает увеличить срок службы.

- ДСП обладают отличными звукоизоляционными свойствами , что делает их пригодными для использования в студиях звукозаписи и концертных залах.

- ДСП можно сделать огнестойкими путем нанесения на верхнюю поверхность слоя меламина .

- Это экологически чистые материалы , поскольку они производятся из переработанных материалов и отходов, таких как древесная щепа, стружка, опилки и т.

д.

д.

- Используется в качестве напольного материала во временных конструкциях с меньшей нагрузкой.

- Древесина фанерно-стружечная плита или ламинированная стружечная плита используются там, где требуется законченный эстетический вид.

ДСП в напольном покрытии

2. Подложка для пола- Используются в качестве основы для паркета , деревянного пола или ковров.

- Для защиты от воды и термитов древесно-стружечные плиты обрабатывают смолами и химикатами.

ДСП в качестве основы для виниловой плитки на полу

3. Перегородки или вагонка- Представляют собой удобный вариант для перегородок , не несущие и обладающие отличными тепло- и звукоизоляционными свойствами.

- Ламинированные ДСП идеально подходят для стеновых панелей .

ДСП, используемая в стеновых перегородках

4. Подвесные потолки- Ламинированные древесностружечные плиты и цементно-стружечные плиты широко используются в подвесных потолках благодаря их термоакустическая изоляция характер .

- Используются как потолочные плиты для зрительных залов, кинотеатров.

ДСП, используемая в подвесных потолках

5. Основной материал для дверей- Они имеют гладкую и плоскую поверхность для склеивания с обшивкой двери, а также лучшую способность удерживать винты, чем МДФ.

ДСП, используемая в качестве основы для скрытой двери

6. Мебель- Древесно-стружечные плиты используются в качестве столешниц, шкафов, столов и т.

д.

д. - Гладкие древесностружечные плиты подходят для изготовления кроватей, шкафов, обувных стеллажей, шкафов для телевизоров и небольших полок.

ДСП, используемая в мебели

7. Коммерческая промышленность:- ДСП, особенно древесно-стружечные плиты, используются в телевизорах, корпусах динамиков, крышках швейных машин и автомобильных деталях.

ДСП, используемая в коммерческих целях

Типы древесностружечных плит и их применениеНиже приведены типы древесностружечных плит, доступных на рынке:

1. Ламинированная ДСП- тонкий слой ламината на поверхности обычного ДСП.

- Ламинирование улучшает внешний вид и долговечность.

Ламинированная ДСП

2. Фанерованно-стружечная плита:- Фанерованно-стружечная плита изготавливается путем наклеивания шпона на верхнюю поверхность гладкой стружечной плиты.

- У них на больше сопротивления деформации , потому что они должным образом запечатаны.

- Они повторяют эстетику натурального дерева по более низкой цене.

Фанерованно-стружечная плита

3. Цементно-стружечная плита:- Состоит из 60% цемента, древесных отходов, таких как щепа, опилки, стружка 20%, пластины и пряди.

- В этой плите в качестве связующего вещества используется цемент , она устойчива к влаге, огню и гниению .

- Обладает высокими свойствами расширения и усадки во влажных условиях.

Цементно-стружечная плита

4. Меламин-ДСП:- Лист пропитанной меламином декоративной бумаги приклеивается поверх гладкой ДСП под действием тепла и давления.

- Смола меламино-мочевиноформальдегидная вместе с восковой эмульсией обеспечивает прочное сцепление и делает его водостойким.

- Прочные и устойчивые к царапинам.

Меламиновая стружечная плита

МодификацииТакие свойства, как влагостойкость, огнестойкость и звукоизоляция, могут быть улучшены путем модификаций для получения качественной древесно-стружечной плиты. Например:

- Трехслойная ДСП

- Влагостойкая ДСП

- Цементно-стружечная плита

Дюймы Миллиметры 8 футов x 4 фута 2449 x 1219 Толщина:

Преимущества древесно-стружечных плит 1.Миллиметры 9 мм 11 мм 12 мм 17 мм 18 мм 25 мм  Экономичность.

Экономичность. - ДСП – это экологически чистый материал, изготовленный из склеенных между собой древесных частиц, таких как щепа, стружка, стружка, опилки и стружка.

- Благодаря этому свойству их можно легко обрабатывать и транспортировать .

- Они не вмятины и не деформируются. Кроме того, они требуют минимального обслуживания и легко чистятся

- ДСП обладают большей способностью удерживать винты , чем МДФ, поэтому они широко используются для изготовления мебели, которую можно собирать с помощью винтов.

- Обладают термоакустическими изоляционными свойствами , поэтому их целесообразно использовать в динамиках и подвесных потолках в театрах, зрительных залах.

- Они используют древесные отходы , такие как щепа, опилки, древесная стружка и багасса (остатки сахарного тростника после извлечения сока).

Дсп характеристики: Технические характеристики ДСП, включая размеры, цвета, толщину, плотность, вес и состав

Дсп характеристики: Технические характеристики ДСП, включая размеры, цвета, толщину, плотность, вес и состав

ДСП и особенно ЛДСП выходят с завода фактически готовыми к сборке. Готовые древесные листы нужного оттенка можно легко распилить и собрать в конструкцию.

ДСП и особенно ЛДСП выходят с завода фактически готовыми к сборке. Готовые древесные листы нужного оттенка можно легко распилить и собрать в конструкцию.

Вторые менее токсичны, но придают меньшую прочность изделию. ГОСТ регулирует содержание токсичных веществ в ДСП [1]. Минимальное содержание смол находится в продукции с классом эмиссии Е0,5.

Вторые менее токсичны, но придают меньшую прочность изделию. ГОСТ регулирует содержание токсичных веществ в ДСП [1]. Минимальное содержание смол находится в продукции с классом эмиссии Е0,5. МДФ по этому свойству обходит древесно-стружечную плиту. Ее вполне можно использовать для производства столешниц и других предметов мебели, которые будут находиться в контакте с влагой и водой;

МДФ по этому свойству обходит древесно-стружечную плиту. Ее вполне можно использовать для производства столешниц и других предметов мебели, которые будут находиться в контакте с влагой и водой; На рынке можно найти мебель из ДСП, поверхность которой имитирует разную текстуру — от полной гладкости до «апельсиновой корки». Здесь следует ориентироваться на маркировку: SM и МАТ — гладкие варианты, BS подойдет для офисной мебели, PR и RE — текстурные варианты.

На рынке можно найти мебель из ДСП, поверхность которой имитирует разную текстуру — от полной гладкости до «апельсиновой корки». Здесь следует ориентироваться на маркировку: SM и МАТ — гладкие варианты, BS подойдет для офисной мебели, PR и RE — текстурные варианты. Плиты, для придания им необходимого внешнего вида, могут быть облицованы шпоном, полимерными пленками, пластиком. Ламинирование плит не только обеспечивает их привлекательный внешний вид и высокие потребительские качества, но и повышает физико-механические свойства. Ламинированная ДСП не требует дальнейшей отделки, устойчива к влаге и механическим повреждениям, широко применяется в мебельной промышленности и при производстве торгового оборудования.

Плиты, для придания им необходимого внешнего вида, могут быть облицованы шпоном, полимерными пленками, пластиком. Ламинирование плит не только обеспечивает их привлекательный внешний вид и высокие потребительские качества, но и повышает физико-механические свойства. Ламинированная ДСП не требует дальнейшей отделки, устойчива к влаге и механическим повреждениям, широко применяется в мебельной промышленности и при производстве торгового оборудования.

Они набухают, трескаются и обесцвечиваются в присутствии влаги.

Они набухают, трескаются и обесцвечиваются в присутствии влаги. д.

д.

д.

д.

Экономичность.

Экономичность.