Простой токарный станок из дрели

Такой простой токарный станок может сделать каждый у себя дома своими руками, при наличии обычной дрели. Все детали станка самодельные и изготовленные из дерева, кроме подшипника и шурупов. Почти ничего лишнего, только все самое необходимое.

Итак, что понадобиться для токарного станка:

Для начала необходимо определиться с размеров столешницы станка. Я взял такие размеры, у вас могут быть другие.

Габариты столешницы определяются размерами вашей дрели и габаритами заготовок, которые вам в дальнейшем нужно будет обрабатывать.

Первым, что нужно сделать после того как вы определились с размерами, так это найти центр у дрели. Для этого кладем её на столешницу и замеряем расстояние от центра патрона до столешницы.

Затем берем квадратную деревяшку и сверлим в ней отверстие под шейку дрели. Центр для отверстия – это расстояние, которые мы только что замерили. Это нужно для того чтобы зафиксировать дрель ровно.

Отпиливаем лишнее и пока убираем это крепление в сторону.

Теперь собираем две уголковые детали. Это две, склеенные между собой, прямоугольные деревяшки.

Деталь поменьше – это бабка станка, которая будет удерживать крутящуюся заготовку, с другой стороны. А деталь по шире – это станина, на которую будет опираться деревообрабатывающий инструмент. Высота этой станины должна быть примерно равна, размеру от центра дрели до столешницы. А высота бабки больше раза в полтора, чтобы по центры можно было закрепить подшипник.

Дрелью со сверлом делаем направлявшие у бабки и станины. Для этого по линии делаем отверстия и потом под наклоном соединяем их.

Все три важные детали готовы. Можно их покрасить из баллончика при желании.

В бабке делаем не сквозное отверстие под подшипник. В подшипник вставляем болт и стягиваем гайкой. Смазываем клеем посадочное место и устанавливаем подшипник, гайкой наружу.

В столешнице крепим направляющие для бабки из обычных реек. Сверлим отверстия под длинные болты, нужно три штуки. Также крепим саморезами крепление под дрель. Плюс маленький деревянный прямоугольник под ручку дрели. Приворачиваем детали.

Вставляем дрель и фиксируем саморезам, чтобы она сидела жестко и не проворачивалась.

Токарный станок по дереву почти готов, осталось только сделать фиксатор, который будет удерживать заготовку. Для этого выпилим кругляш, ввернем в него саморезы и болт с гайкой.

Закрепим в патроне дрели.

Закрепим заготовку и зажмем задней бабкой, предварительно рассверлим отверстия под крепления в заготовке. Включим дрель и зажмем фиксатор на ручке, чтобы не удерживать кнопку.

Пробуем обрабатывать заготовку. Все отлично. Теперь можно делать различные ручки, рюмки, скалки и т.п.

Смотрите видео по изготовлению токарного станка по дереву

sdelaysam-svoimirukami.ru

Самодельный токарный станок из дрели

Я всегда хотел иметь токарный станок по дереву, но у меня не так много места в моей мастерской, поэтому я решил построить его сам, используя свою дрель. Для этого я использовал переходник для углового сверления и после многих испытаний у меня получилось.

Преимущество адаптера углового сверла заключается в отсутствии бокового напряжения на подшипниках сверлильного станка.

Видео с подробной инструкцией вы найдете внизу статьи!

Шаг 1: Материал и Инструменты

материалы

- Угловая дрель

- Деревянный стержень

- Буковый брус

- Сосновый брус

- Элондо (африканское дерево)

- Металлический стержень с резьбой (10 мм)

- Titebond Клей классический для древесина

- Воск Вуд

- Эпоксидный клей

- Деревянные вставки (с резьбой)

- Листовая латунь

- Винт с двойной резьбой (2)

инструменты

- Японская пила

- Блочная плоскость

- Штангенциркуль Mitutoyo

- Датчик Веритас

- Долото

- Хомуты

- Сверлильный станок

- Шлифовальная бумага

- Сверла Форстнер

Шаг 2: Токарный станок

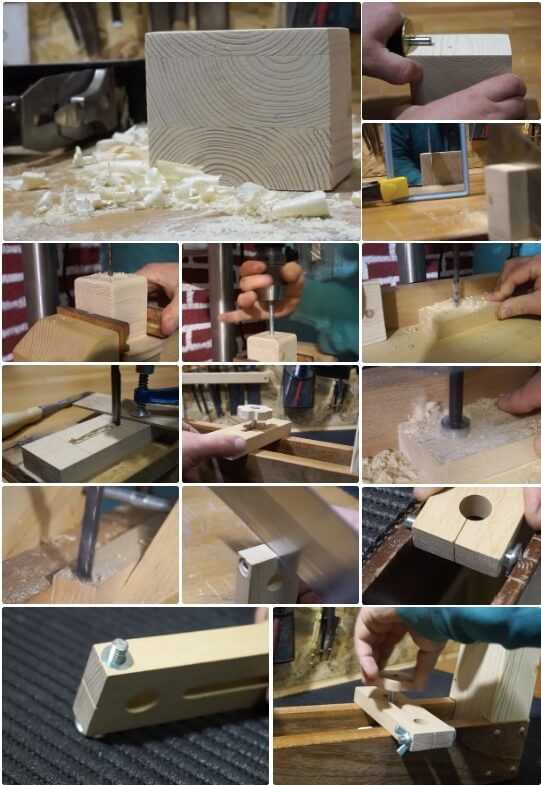

Прежде всего, я начал с платформы для токарного станка. Для этого я использовал древесину Элондо, тип африканской древесины, из-за ее твердости. Я разрезал 2 куска (50 см х 9 см х 2 см)

Шаг 3: Передняя бабка и Задняя бабка

Для этих двух частей токарного станка я использовал сосновое дерево, получая два равных куска по 25 см х 9 см х 6,5 см. Для присоединения их к ложе токарного станка я сделал шплинт.

На данный момент я не исправляю ни одну из упомянутых частей, чтобы иметь возможность продолжать работать с ними более комфортно.

Шаг 4: Введение углового сверла в переднюю бабку

Чтобы вставить угловую дрель в сосновую древесину, я измеряю ее диаметры и отмечаю древесину для ее сверления. Мы должны установить угловую дрель, как можно прямее в дереве. Эта задача очень важна, потому что будет сильное биение при отклонение больше 1 см.

Я делаю небольшие боковые надрезы на дереве, чтобы придать ему более привлекательный вид.

Шаг 5: Присоединение

Для соединения я использую клей для дерева, а чтобы придать ему еще больше прочности, я укрепляю его деревянными штифтами.

Шаг 6: Фиксация углового сверла

Чтобы закрепить угловое сверло на дереве, я использую листовую латунь, просверлив на нем четыре отверстия и прикрутив к дереву.

Шаг 7: Маховик задней бабки

Мы ищем центр между передней и задней бабкой с помощью сверла. Найдя, мы делаем отверстие, в которое введем металлический стержень с резьбой (10 мм). Мы заострили его с одного конца металлической пилкой.

Чтобы резьбовые стержни врезались в дерево, я вставляю деревянную вставку (с резьбой).

Наконец, когда кусок бука придает ему восьмиугольную форму, я использую его как маховик.

Шаг 8: Деревянные ручки

Для этого проекта я использовал две деревянные ручки, которые очень легко сделать.

Мы должны сделать два круга и разделить их поровну между 6 частями. Затем мы сверлим эти 6 отмеченных точек и, наконец, обрежем окружность пилой.

Чтобы придать ему более приятный вид, мы шлифуем кусок и, наконец, вставляем в дерево деревянную вставку (с резьбой).

Шаг 9: Задняя бабка

Отрежьте 3 см в нижней части задней бабки и просверлите центр.

Вставьте винт с двойной резьбой и привинтите одну из деревянных ручек к станине токарного станка. Эта система поможет нам отрегулировать расстояние в зависимости от части, которую мы собираемся обработать.

Результат был очень хорошим, так как он предлагает очень большое сопротивление и силу.

Шаг 10: Основа инструмента

Используя кусок сосновой древесины, отметьте внутреннюю толщину станины токарного станка и обрежьте излишки.

Рассчитайте центр куска и просверлите отверстие, куда мы вставляем винт с двойной резьбой, стараясь быть как можно более точным. Я сделал это своим сверлильным станком, и результат был идеальным.

Когда у нас будет этот кусок, мы представим его ниже станины токарного станка и будем работать с нашим будущим базовым инструментом.

Я сделал это с бука. Отметьте центральную линию, и сначала с помощью сверла, а затем с помощью зубила сделаем центральную направляющую, по которой двунитый винт будет скользить.

Шаг 10: Люнет Инструмента

Мы режем кусок бука (11 см х 3 см х 2 см) и с одной стороны с помощью плоскости блока делаем угол приблизительно 15º.

Отметьте центр на противоположной стороне созданного угла и введите деревянный стержень, образующий идеальный угол 90º.

Наконец, чтобы сделать его более устойчивым к эрозии, я положил латунный лист, закрепленный двухсторонней лентой.

Шаг 12: Итог

После нескольких тестов я очень доволен результатом. Он не занимает много места в мастерской и это огромный плюс!

Видео-Урок

meanders.ru

Токарный станок из дрели сделать своими руками

🏠 » » Изготовление токарного станка из дрели самостоятельноО токарном станке в гараже мечтает каждый мастер, однако далеко не все могут позволить себе такое оборудование. Прежде всего, это связано не только с высокой стоимостью оборудования, но и с его размерами. Если возникает потребность выточить заготовку из дерева, то заменить полноценный агрегат сможет токарный станок из дрели, сооруженный своими руками. Сооружение такого устройства не занимает много времени, но самое главное, что этот агрегат сможет полноценно заменить специализированный агрегат для обработки дерева.

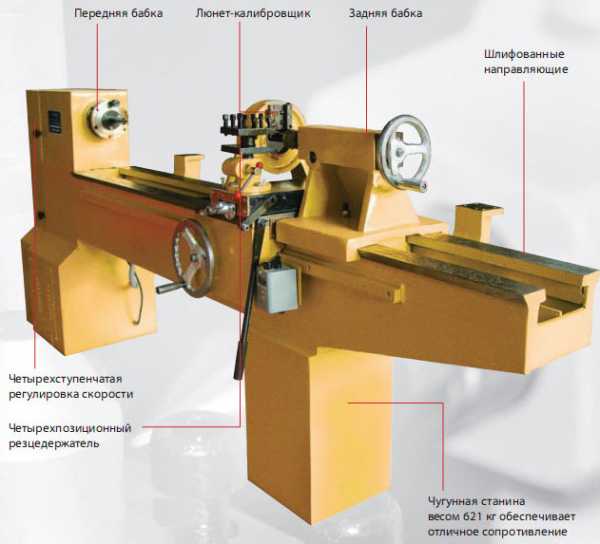

Что такое токарный станок и можно ли его сделать самому

Перед тем, как делать устройство, нужно представить себе заводской токарный станок и его конструкцию. Основывается заводское устройство на следующих элементах:

- Станина или основание

- Передняя бабка

- Задняя бабка

- Суппорт (его еще называют подручником)

Для чего нужны все эти элементы, разберемся подробно, чтобы иметь представление о том, что надо для изготовления самодельного токарного станка из дрели.

- Основание — это устройство, соединяющее составные детали приспособления. Станина служит для устойчивости всего оборудования. Если это заводской станок, то станина на нем является неподвижной, что связано с большим весом всего оборудования

- Передняя опора (бабка) — это часть устройства, которая предназначена для фиксации и совершения вращательных движений заготовки. Если говорить проще, то передней бабкой именуется крепление, которое расположено перпендикулярно к станине. На заводском станке к передней бабке крепится приводной механизм, за счет которого и производится вращение заготовки. Для этого фиксатор оснащен специальной конструкцией для центрирования заготовки, а также приводом ее в движение

- Задняя опора — вторая точка закрепления обрабатываемой детали, которая отвечает не только за центрирование и свободное вращение, но еще и за регулирование длины, что зависит от размеров заготовок. Подвижный вал задней бабки центрирован с приводным валом передней бабки

- Суппорт — его еще называют подручником, который предназначен для обработки заготовок. Подручник смещается по станине, что позволяет производить равномерную обработку вращающейся детали, фиксируемой в передней и задней бабке. За счет суппорта токарь перемещает режущий ручной инструмент в виде стамески по заготовке

Если расстояние между упором для резцов и обрабатываемой деталью будет большим, то в процессе режущий инструмент (стамеску), может выдернуть из рук. Чтобы предотвратить это явление, надо при сооружении самодельного станка учесть подвижность суппорта во всех направлениях. Зная, как устроен заводской токарный станок для обработки дерева, надо действовать, и начинать его создание из электрической дрели.

Выбираем материал для создания токарного агрегата

Часто среди домашних умельцев находятся такие, которые стремятся сделать токарный станок своими руками из дрели. Процесс создания вовсе не трудный, и для достижения положительного результата, понадобится взять необходимые материалы. Для создания самодельного токарного станка по дереву понадобятся такие инструменты и расходные материалы:

- Электрическая дрель — служит в качестве приводного механизма. Она крепится к стенке передней бабки. Чтобы закрепить заготовку в патроне дрели, понадобится сделать специальный крепеж в виде трезубца

- Для производства станины следует использовать ДСП, доску или верстак, на котором собирается устройство. Станина может быть изготовлена из стали, что положительно отразится на надежности самодельного устройства, однако при этом усложняется процесс изготовления устройства

- Передняя и задняя бабки делаются из брусьев, досок или же железных уголков. От используемых материалов зависит прочность и надежность самодельного устройства

- Суппорт также можно соорудить из бруска и доски, сделав из них конструкцию в форме буквы «Т». Если станина металлическая, то и суппорт также желательно делать из аналогичного материала. При этом нужно учитывать главное требование — это подвижность механизма во всех направлениях

Это интересно! Не рекомендуется для создания токарного станка брать пластик за основу, так как такая самоделка окажется не надежной, и в любой момент заготовка при обработке может вылететь из фиксаторов.

Деревообрабатывающие материалы при производстве станка применять можно, но при этом надо понимать, что на таких агрегатах можно обрабатывать лишь малоразмерные заготовки и детали, например, производство рукояток для ножей, ручек для мебели и т.п. Если нужен надежный станок, которым планируется пользоваться часто, то лучше сделать его из металлических конструкций.

Как быстро сделать станок токарный по дереву самостоятельно

Сделать из дрели полноценный токарный агрегат невозможно, так как для этого понадобится мощный электропривод. Сделать мини токарный станок из дрели легко, и для этого не понадобится много усилий и затрат. В качестве станины берется верстак, на который устанавливается электродрель. Станок по дереву практически готов, и остается только изготовить заднюю бабку для закрепления заготовок, и завершить процесс обустройством суппорта. Задняя бабка должна быть подвижной, поэтому в станине необходимо предусмотреть обустройство направляющих.

Начинать изготовление токарного станка нужно с подготовки чертежей. Чертежи помогут точно рассчитать размеры устройства, а также подобрать необходимые материалы. Изготавливать переднюю бабку не понадобится, так как ее роль будет выполнять патрон электродрели с зафиксированным трезубцем. Чтобы закрепить дрель в неподвижном состоянии, понадобится воспользоваться хомутами и струбциной. Хомутом крепится цилиндрическая часть, а струбциной нужно зафиксировать рукоятку, которая исключит проворачивание инструмента.

Принцип изготовления самоделки подразумевает выполнение следующих действий:

- Перед тем, как закреплять дрель к верстаку, нужно установить проставки, которыми будет регулироваться расстояние патрона от столешницы. Это расстояние характеризует размер обрабатываемых заготовок. В качестве проставок используются доски соответствующей ширины и длины, устанавливаемые под электроинструмент

- Для изготовления задней бабки используются брусья из дерева, в конструкцию которых крепится винт с возможностью регулирования, имеющий конусный наконечник

- Для изготовления суппорта понадобится воспользоваться бруском из дерева, к которому крепится рейка. Длина рейки равна расстоянию между передней и задней опорами

- Предусмотреть обустройство кнопки включения. Для этого можно вывести контакты на отдельную кнопку или заблокировать штатную кнопку в режиме включения, а запускать инструмент путем всовывания штепсельной вилки в розетку

При создании самодельного станка надо уделить должное внимание фиксации деревянной заготовки. На передней бабке в качестве такого крепления выступает трезубец. Его можно сделать из старого сверла. К сверлу надо приварить два цилиндрических концевика, которые будут располагаться на одинаковом расстоянии друг от друга. Кроме того, выступы должны располагаться в один ряд. Чтобы не изготавливать трезубец самостоятельно, можно использовать пику для перфоратора, срезав с нее хвостовик. Выступы на насадке нужны для того, чтобы вращающийся патрон электродрели приводил в движение заготовку.

Внимание уделяется также задней бабке, ведь от качества второго фиксатора зависит безопасность эксплуатации установки. В качестве задней бабки подойдет патрон от дрели или шуруповерта, в который следует закрепить коническую насадку. Использовать трезубец в конструкции задней бабки не нужно, так как она предназначена исключительно для фиксации заготовки.

Это интересно! Задняя бабка должна быть подвижной, поэтому этот момент следует предусмотреть еще на этапе проектирования и подготовки чертежей. Подвижность задней бабки нужна для того, чтобы регулировать силу прижима обрабатываемой детали, а также возможности установки заготовок разного размера.

Делаем из дрели токарный станок по металлу

Со станком из дрели все намного проще, чем с устройством для обработки металла. Если запланировали сделать из дрели станок для обработки металла, то необходимо понимать, что мощности двигателя электроинструмента недостаточно. Двигатель будет испытывать частые перегрузки, поэтому долго инструмент при продолжительном применении самоделки не прослужит.

Токарный станок из дрели по металлу надо изготавливать исключительно из металлических материалов. Конструктивно агрегат по дереву имеет сходство с устройством для обработки металла. Различие лишь в том, что токарный станок по металлу имеет суппорт с закрепленным ножом. В устройстве по дереву роль резака выполняет стамеска, которую удерживает токарь.

Если запланировали сделать токарный станок из дрели для обработки металлических заготовок, то обрабатывать можно исключительно детали из мягких видов стали, как медь, алюминий или бронза. Использовать в конструкции самоделки необходимо исключительно мощный и профессиональный электроинструмент. Бытовые дрели не подходят в качестве приводных устройств при изготовлении токарных устройств (по дереву и металлу), так как они быстро выйдут из строя.

Это интересно! Делая самодельный токарный станок, особое внимание нужно уделить не внешнему виду, а надежности крепежных устройств. Ведь опасность устройства заключается в том, что вращающаяся заготовка может вылететь из фиксаторов, и попасть прямо в мастера. Чтобы исключить получение серьезных травм, работать на таком устройстве необходимо не только в защитных очках, но и в каске.

Как увеличить функционал устройства

Сооруженный своими руками станок из дрели применяется не только для обрабатывания заготовок, но еще и для проведения таких манипуляций, как нанесение красящих веществ, а также производить перемотку двигателей и трансформаторов.

К самодельному токарному станку понадобится купить заводской набор приспособлений для обработки заготовок. С этим оборудованием можно производить разную обработку материалов. Достоинство самодельного устройства в том, что для его создания необходимо минимум вложений и затрат, но при этом максимум смекалки и воображения.

Подводя итог, нужно отметить, что простейший токарный станок по дереву сделать может каждый, у кого есть дрель. При необходимости дрель всегда можно извлечь, и использовать инструмент по своему прямому назначению. Пошаговая инструкция по изготовлению простейшего токарного станка из электродрели за 10 минут представлена на видео ниже.

Такой вариант вполне уместен к применению, но при эксплуатации такого оборудования понадобится соблюдать технику безопасности. Следует заметить, что обрабатывать можно исключительно малоразмерные заготовки.

moiinstrumentu.ru

видео инструкция как сделать самому

Порой дома требуется деталь вроде бы простая, но в магазине подходящей нет. Делать вручную долго, да и качество будет не то. Совсем беда, если необходимо изготовить несколько одинаковых изделий. В подобном случае хорошим подспорьем домашнему мастеру будет токарный станок из дрели, собранный своими руками. Главное преимущество устройств — универсальность. Мы расширяем область применения имеющегося инструмента. При том, что прежние его возможности никуда не деваются. Описание последовательности изготовления токарного станка своими силами является темой настоящей статьи.

Оглавление:

- Элементы устройства

- Требуемое оборудование и расходники

- Инструкция по сборке

- Рекомендации и видео уроки

Общие принципы работы

Схему самодельного токарного оборудования найти не проблема. Интернет ими пестрит, как чертежами и руководствами по эксплуатации. Но сделать станок, не представляя пусть в общих чертах принципа его работы, получится вряд ли. Усилие вращения нашего самодельного станка обеспечивает обычная электрическая дрель.

Поскольку для работы надо иметь свободные руки, ее необходимо как-то закрепить, соединив при этом с обрабатываемой деталью. Подобная схема давно реализована в токарном станке по дереву. Его мы и возьмем за основу нашего проекта.

Основные элементы устройства:

1. Станина — основа, на которой собраны остальные узлы. Ее размеры зависят от предполагаемых задач. В большинстве случаев достаточно длины 50-60 см. Для чего хватит основания около метра.

2. Передняя бабка подает на деталь усилие вращения. В нашем случае, это просто хомут, зажим, позволяющий надежно закрепить дрель, в патрон которой мы вставим заготовку из дерева, либо устройство для ее крепления.

Более сложный самодельный токарный аппарат предполагает наличие особого узла, позволяющего изменять скорость вращения. Его основа два подшипника, на которых установлен шпиндель. С одной стороны на нем закреплен шкив, с другой устройство для крепления заготовки. Передача вращения происходит с помощью приводного ремня плоской либо клиновидной формы. Подобное приспособление своими силами не сделать. Если вы в дальнейшем захотите усовершенствовать технологию обработки древесины на своем станке, шкивы, шпиндель и ремни придется заказывать и покупать.

3. Задняя бабка. Обеспечивает фиксацию обрабатываемой заготовки в нашем самодельном станке. Ее задача поддерживать деталь, давая ей свободно вращаться, но надежно предохраняя от сдвига в сторону. Задняя бабка должна свободно перемещаться вдоль по основанию и надежно фиксироваться в любом месте.

4. Суппорт или как еще называют это приспособление — подручник. В процессе работы на него опираются резцы (стамески).

5. Подручник перемещается перпендикулярно оси вращения заготовки и способен поворачиваться на угол 40-45 градусов.

Инструменты, оборудование и расходные

Переходим к сбору инструментов, с помощью которых нам предстоит соорудить станок для токарных работ своими руками.

Набор самый простой, не требующий инструкции:

- метчик для нарезки резьбы М12, с держателем;

- ножовка по металлу с запасными полотнами, или небольшая «болгарка» с диском на 125-150 мм.

- ножовка по дереву с мелким зубом, еще лучше электролобзик;

- широкая стамеска;

- наждачная бумага с зерном средней крупности 20-25Н;

- угольник столярный;

- ключи гаечные, отвертка крестовая и индикаторная эл. монтажная, нож с выдвижным лезвием;

- тиски слесарные, средние;

- линейка или складной метр, плотницкий карандаш.

Самое сложное устройство из тех, что необходимо: электрическое точило. Если его нет, договоритесь с кем-нибудь, чтобы пустили самому поработать на полчаса-час. Поскольку дрель у нас имеется, запасемся сверлами по металлу диаметром 4; 7; 11 и 12 мм по дереву.

Приступаем к работе. Материалы

Мы будем создавать самый простой мини-станок с прямой передачей вращения патрона дрели на заготовку. Сделав его своими силами, вы сможете перейти к более сложным моделям.

Сначала заготовим древесину. Для основания берем сухую доску метровой длины, 50х300 мм. На заднюю и переднюю бабки запасем брус из дерева сечением 60х60 мм или немного больше. Для устройства суппорта хватит дощечки шириной 6-8 см толщиной 20 мм. Лучше всего использовать дуб. В крайнем случае, подойдет древесина березы или сосны.

Кроме этого понадобятся:

- Пяток болтов М10 мм, шайбы, (в том числе Гровера) и гайки, шурупы по дереву.

- Длинный (25-30 см) болт или шпилька с резьбой М12.

- 30 см стальной полоски 1,5-2,0 мм толщиной, шириной 3-5 см и кусок резины от старой камеры. Из этого сделаем хомут для крепления дрели.

- Еще одна полоса стали шириной 3-5 см длиной 15-20 см и толщиной 4-5 мм, для подручника (суппорта).

- Кольцевая фреза для дерева и гипсокартона в виде чашечки, диаметром 15-20 мм.

- Отрезок швеллера приблизительно 10 см, высотой 65-80 мм ( номер 6,5 или 8) . Этот профиль имеет толщину металла порядка 4,5 мм, а размер полок около 4 см.

- Кнопочный выключатель на два положения. Мощность его должна соответствовать дрели, используемой в качестве привода.

- Розетка, вилка и пару метров гибкого кабеля с двойной изоляцией и двумя медными жилами сечением 2,5 мм2.

Заготовка металлических деталей и узлов

Прежде всего, нарисуем схему, а лучше чертежи будущего станка из дрели. С указанием хотя бы общих габаритов и основных деталей. После переходим к изготовлению узлов для крепления обрабатываемой в нашем приспособлении заготовки.

Инструкция по изготовлению:

- Рассверливаем отверстие в днище кольцевой фрезы под болт М10. Его головку обтачиваем в виде призмы с пропилом посредине, так чтобы образовалась пара зубцов.

- Вставляем болт в отверстие фрезы, затем одеваем большую (4-8 см диаметром) шайбу, гровер и зажимаем гайкой.

- Для устройства пиноли (подвижная часть задней бабки) используем длинный штифт с резьбой на М12. Головку затачиваем в виде конуса.

- Надеваем шайбу, зажимаем гайкой с гровером. Это будет центровка, для упора в торец обрабатываемой детали из дерева.

- У наружного края полок швеллера сверлим соосные отверстия.

- Нарезаем в них резьбу, и вкручиваем пиноль, куда предварительно наденем гайку. Вращаясь, шток, сможет выдвигаться на нужное расстояние и фиксироваться в этом положении.

- В стенке швеллера с пинолем сверлим четыре отверстия под шурупы.

Из стальной полосы сгибаем хомут. Сверлим несколько маленьких отверстий под шурупы для крепления его к передней бабке и одно большое, для зажимного болта.

Сборка станка и установка бабок

Используя чертежи и настоящее описание, собираем наши заготовки, в единый агрегат:

- Первым делом крепим на конце станины отрезок бруса длиной 20 см, располагая его вдоль. Это будет основа передней бабки. Для ее крепления используем болты М10. Лишние концы обрезаем.

- Самонарезающими шурупами крепим к брусу хомут для дрели. Вставляем зажимной болт.

- Заготавливаем брус длиной 15 см под заднюю бабку. Сверлим поперек него сквозное отверстие.

- Поскольку задняя бабка должна быть подвижной, прорезаем в станине сквозной продольный паз. Для этого используем лобзик, либо сверла и стамеску: бурим ряд отверстий и убираем дерево между ними, зачищаем паз наждачной бумагой.

- Снизу брус задней бабки подгоняем по форме продольного паза основы. Делаем выступ, который должен свободно по нему двигаться, не давая всему узлу проворачиваться на штифте с гайкой.

- Зажимаем заднюю бабку болтом с шайбами и гайкой.

Технология перемещения конструкции проста: ослабив гайку, двигаем деревянный брус вдоль станины, зажав — надежно фиксируем.

- Вставляем в хомут дрель. Чтобы не повредить, подкладываем лист резины. Зажимаем.

- Ориентируясь по оси вращения дрели, саморезами крепим к брусу задней бабки швеллер, куда вкручена шпилька с центрирующим конусом.

Подручник (суппорт)

Подручник для опирания резцов дает опору стамеске в любом месте обрабатываемой детали. Для этого его крепление должно позволят перемещение как перпендикулярно оси вращения, так и вдоль. Все это получится сделать своими силами, если следовать дальнейшему руководству:

- Берем заготовленную ранее дощечку, болтом М10 крепим к ней брусок. К нему в свою очередь, шурупами привинчиваем стальную пластину упора.

Если взглянуть сбоку конструкция напоминает букву «П», положенную на бок. Единственно, верхняя «нога» гораздо короче нижней.

- В дощечке прорезаем продольный паз, так как мы это делали в станине. Болтом и гайкой крепим ее поверх паза, прокладывая шайбу и гровер.

Схема такая же, как у задней бабки: ближе или дальше к заготовке суппорт движется по пазу и фиксируется болтом. При необходимости поворота осью служит болт крепления бруска к дощечке.

Поставим станок из дрели на ножки из бруса по краям. Это необходимо, чтобы головки крепления задней бабки и подручника могли свободно двигаться.

Последний элемент, который придется сделать самому — электрическая часть. Рядом с задней бабкой крепим к телу станка розетку, и через выключатель подсоединяем к ней кабель с вилкой. Зафиксировав пускатель дрели боковой кнопкой, втыкаем ее шнур в розетку. Теперь, чтобы запустить наш самодельный станок достаточно щелкнуть выключателем.

Как все это работает

Небольшая инструкция, чтобы лучше разобраться в устройстве станка из дрели:

- Чтобы заготовка не проворачивалась, упираем один торец детали в зубцы фрезы закрепленной в патроне дрели.

- Подводим заднюю бабку вплотную к противоположному концу заготовки. Фиксируем ее к станине. Затем выдвигаем шпильку, вращая ее по резьбе. Прижимаем деталь центрирующим конусом, затягиваем пиноль гайкой.

- Подводим подручник с минимальным зазором к древесине. Фиксируем, зажимая гайку.

- Включаем станок.

- Резец (стамеску) опускаем на суппорт, режущий конец подводим к дереву, начинаем работу.

Выточенную деталь снимаем со станка, отпустив заднюю бабку. При необходимости обрезаем торцы. Если требует технология — обрабатываем древесину олифой или морилкой.

Заключительные рекомендации и подборка видео инструкций

После окончательной подгонки всех элементов станок желательно снова разобрать. Затем зачистить шкуркой выступы и углы, окрасить горячей олифой. Металлические детали покрыть битумным лаком. Для удобства фиксации задней бабки и подручника вместо обычных гаек лучше подойдут барашковые. Этот же вариант применим и для хомута, удерживающего дрель. Разумеется, особо сложную деталь самодельным токарным агрегатом не сделать, но в домашнем хозяйстве такого обычно и не требуется.

orgstanki.ru

Миниатюрный токарный станок из дрели своими руками

Здравствуйте, уважаемые читатели и самоделкины!В данной статье Джек, автор YouTube канала «Jack Houweling» расскажет Вам, как самим сделать мини-токарный станок в домашних условиях! Правда, интригует?

При этом Джек замечает, что прежде у него никогда не было этого прибора и он никогда не работал на токарном станке!

Материалы.

— Стальная шпилька M12

— Толстая фанера

— Удлиненные гайки M12

— Стальные хомуты

— Болт M6, барашковая гайка

— Саморезы по дереву.

Инструменты, использованные автором.

— Тиски

— Шуруповерт

— Сверлильный станок

— Коронки по дереву

— Точильный станок

— Ножовка по металлу

— Орбитальный шлифовальный станок

— Струбцины.

Процесс изготовления.

Итак, автору понадобилась пара вот таких шпилек с резьбой для изготовления вращающегося вала и упора.

Отрезает их ножовкой и затачивает на станке края.

На удлиненной гайке наносит разметку и вытачивает шипы на точильном станке.

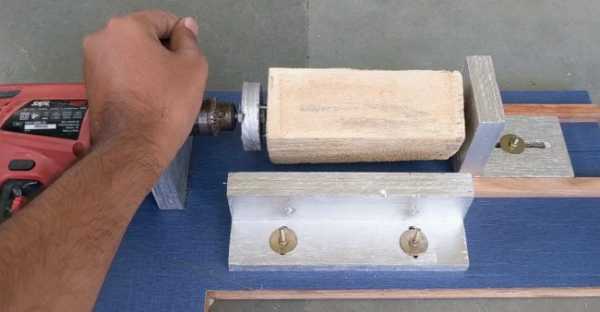

Чтобы откорректировать положение дрели, и удерживать вал в идеально ровном положении, Джек изготавливает вот такой блок, который можно будет подстраивать. Закрепляет его на фанерном основании.

Мастер вставляет стержень в дрель, зажимает его и прилаживает деревянный блок таким образом, чтобы конструкция была ровной, параллельной столу. Дрель фиксирует хомутом.

Проверяет параллельность вала.

Закрепляет направляющие для задней бабки на основании.

Следующая задача — состыковать заднюю бабку с передней. Для этого он на время придвигает вторую половину конструкции и делает отметку на задней бабке.

Теперь он прилаживает гайку для упора. Первое, что он делает — затачивает края стальной удлиненной гайки, а затем просто вбивает её молотком.

Накручивает на вал прижимную гайку.

Затем устанавливает прижим в заднюю бабку, фиксирует брусок.

Элементы, которые удалось сделать автору, достаточно качественные. Причём второе изделие, выточенное из дубового бруса, оказалось по качеству лучше первого.

Тем не менее Джеку понадобилось ещё какое-то время, чтобы приладиться к прибору. В итоге он изготавливает ещё одну небольшую ручку к инструменту. И она получилась лучше двух предыдущих. Действительно аккуратная работа!

Итак, токарный станочек работает хорошо, конечно, нужно ещё к нему приспособиться. Автор уверен, что будет часто использовать его в своей практике.

Спасибо Джеку за интересную идею!

Всем хорошего настроения и удачи!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Токарный станок из дрели и фанеры

Приветствую самоделкиных, представляю на ваш суд интересный токарный станочек из доступных материалов. В качестве основы автор использовал фанеру. Из нее делается вся рама, включая бабки. Сердцем машины является шуруповерт или дрель. Оборотов и крутящего момента вполне хватает для обработки дерева. Теперь вы без труда выточите ручку для инструмента, а то и даже вазу или что-то подобное. Также на этом станке вполне удобно производить шлифовку. Рассмотрим более подробно, как же собрать такой станок!

Материалы и инструменты, которые использовал автор:

Список материалов:

— дрель или шуруповерт;

— столярный клей;

— фанера;

— саморезы;

— болты, гайки, шайбы и пр.;

— резьбовые стержни;

— 4 подшипника;

— эпоксидный клей;

— лак;

— стальной хомут.

Список инструментов:

— циркулярная пила;

— дрель;

— орбитальная шлифмашина;

— метчик для нарезания резьбы;

— лобзик;

— ножовка;

— зажимы.

Процесс изготовления токарного станка:

Шаг первый. Изготавливаем основу

Для изготовления основы используем фанеру. Нарезаются нужные по размеру отрезки, потом соединяются путем использования клея и саморезов. Суть основы в том, чтобы получить канавки, это будут направляющие для бабок. Фиксация будет происходить путем использования болтов и гаек.

Шаг второй. Изготовление бабок

Бабки мы тоже будем делать из фанеры, а чтобы получить нужную толщину, склеиваем несколько листов вместе. Получаем прочный и долговечный материал. Формируем нужную форму, обрезаем лишнее и шлифуем. Бабки прикручиваются к основанию, которое будет двигаться по платформе. Для надежного соединения стыкуемые детали смазываем столярным клеем. Вот мы и изготовили две отличные бабки.

Шаг третий. Изготавливаем фиксаторы

Фиксаторы нужны для того, чтобы фиксировать бабки. Эти детали делаем тоже из фанеры, вырезаем подходящие по форме «крутилки», склеиваем, а потом сверлим отверстия. Теперь осталось нарезать резьбу в дереве. Фанера является довольно твердым материалом, резьба должна выдержать, хотя это не самый лучший вариант, ведь со временем резьба все равно испортится. Лучше вклеить внутрь стальные гайки.

Шаг четвертый. Дорабатываем головки фиксирующих болтов

Чтобы головки не выдернуло из канавок под нагрузкой, нужно сделать им головки побольше. Для этих целей автор вытачивает детальки из фанеры и вырезает посадочные места под головки. Вот и все, теперь мы получили отличные надежные фиксаторы для бабок.

Шаг пятый. Подручник для токарного станка

Подручник мы тоже делаем из фанеры, режем, склеиваем, скручиваем. Более подробно сморите на фото и видео. Подручник должен быть съемным и желательно, чтобы он регулировался. Крепим его при помощи болта к основе.

Шаг шестой. Платформа для дрели и включатель

Теперь на основу нужно установить дрель. Делаем под дрель небольшой «столик» из фанеры, прикручиваем его к основе саморезами. Далее в этом столике сверлятся отверстия, и устанавливается стальной хомут. Вот и все, для установки дрели используем этот хомут.

Еще нам нужно замутить фиксатор для «курка» дрели. Вырезаем детальку из фанеры, сверлим отверстие и нарезаем резьбу под болт. Устанавливаем деталь напротив курка. Теперь при заворачивании болта он будет вдавливать курок и дрель будет включена до желаемых оборотов.

Шаг седьмой. Рабочий вал

Рабочий вал делается из резьбового стержня, который фиксируется гайками. Вал вращается на подшипниках, которые установлены в бабках. На конце вала устанавливается мебельная гайка, которая предназначена для фиксирования заготовки.

Ну а в упорной бабке установлен подобный вал, но без мебельной гайки.

Шаг восьмой. Первые испытания

Устанавливаем дрель на свое место и подключаем к станку. В патрон дрели устанавливаем головку для гайки. Первые испытания показали, что заготовка пробуксовывает под нагрузкой. Чтобы решить эту проблему, снимаем мебельную гайку и дорабатываем. Ее края нужно сильнее загнуть и заточить, чтобы они впивались в заготовку. После такой модернизации процесс работ пошел как положено. Автор без труда провел токарные работы, а потом и шлифовку.

Шаг девятый. Дальнейшая доработка

В завершении покрываем изделие лаком, чтобы станок служил нам долго. Что касается тех мест, где скользят бабки, их нужно хорошенько прошлифовать после лака, чтобы все легко скользило.

Вот и все, теперь приступаем к окончательной сборке. На станок устанавливаем розетку с выключателем. Это позволит в случае чего быстро отключить машину, но и включать станок так будет куда приятнее.

Что касается осей, которые вращаются в подшипниках, они требуют доработки, так как болтаются. Чтобы решить эту проблему, обмазываем их эпоксидкой в нужных местах. Когда клей высохнет, шлифуем стержни в патроне дрели, они должны плотно заходить в подшипники. Сами подшипники тоже устанавливаем на эпоксидный клей. Вот и все, теперь можно полностью собрать станок и приступать к работе.

Работает машина отлично, мощность станка будет зависеть от используемой дрели. На этом все, проект окончен, надеюсь, он вам понравился. Удачи и творческих вдохновений, если захотите повторить. Не забывайте делиться своими самоделками и наработками с нами!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Как сделать самодельный токарный станок из дрели для дома

Желание мастерить своими руками полезные вещи для интерьера квартиры можно реализовать в небольшой мастерской. Часть ее оборудования легко изготовить самостоятельно из стандартного набора обычных инструментов, которые имеются практически у каждого владельца частного дома.

Рассмотрим один из вариантов конструкции подобного приспособления. Надеемся, что наши советы помогут домашнему мастеру сделать самодельный токарный станок для обработки древесины из электрической дрели, использовать его надежно и безопасно.

На основе собственного опыта можно утверждать, что многим подросткам нравится заниматься процессом творчества на токарном станке, вытачивать из дерева простые предметы кухонной утвари, рукоятки для инструмента, а также спортивные нунчаки, матрешки и даже шахматы.

Содержание статьи

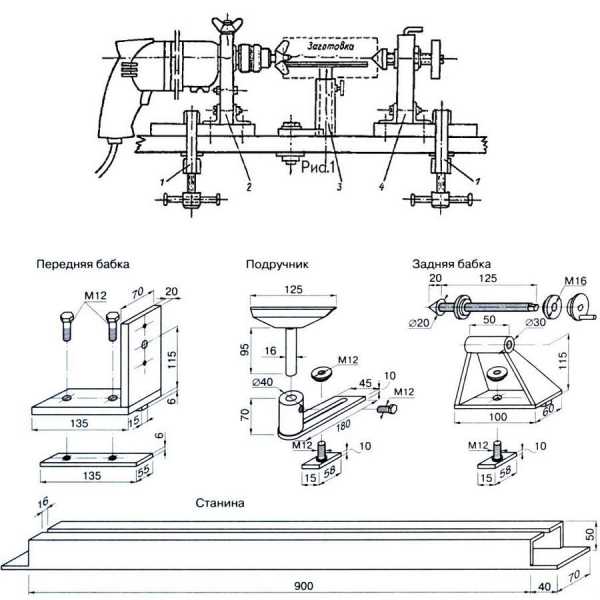

Конструкция токарного станка из дрели

Первое подобное устройство мной было изготовлено более двадцати лет назад по материалам одного из журналов “Сделай сам”. От него остались только фотографии, с которых я и представляю чертежи со своими комментариями.

Их дополнительно иллюстрируют картинки готовых деталей, сфотографированные с разных ракурсов. Они позволят вам лучше понять процесс изготовления деталей токарного станка из дрели.

Для работы потребуется изготовить:

- переднюю бабку, в которую вставляется электрическая дрель домашнего мастера;

- заднюю бабку с подвижным фиксирующим центром;

- упор для резца;

- наконечник-фиксатор крепления заготовки в дрели;

- станину станка;

- струбцины или другие крепления.

Главное условие безопасной работы с этим устройством — это четкое, надежное закрепление всех деталей на общей устойчивой станине. Она обеспечит правильное вращение заготовки, может быть из металла или дерева. Я использовал толстую, широкую доску-верстака. Допустимо монтировать все части струбцинами на прочном столе, как показано на чертеже.

На картинке специально выделена единая ось вращения красного цвета. Ее соблюдение в горизонтальном направлении обеспечит оптимальную обработку заготовки без биений и лишних качаний.

Ее выставляют положением высоты и направления оси вращения патрона дрели с центром задней бабки, а также правильным креплением деревянной заготовки.

Передняя бабка

Материалом для ее изготовления было решено использовать многослойную березовую фанеру и алюминиевые уголки, как показано на чертеже. Также можно применить толстый гетинакс или стеклотекстолитовые пластины. Их суммарная толщина должна обеспечить надежное удержание дрели за гнездо крепления дополнительной рукоятки.

Для этого в центре заготовки прорезается отверстие. Его можно просверлить кольцевым сверлом. Я вырезал в многослойной фанере обычным ручным лобзиком после скрепления плит винтами крепления уголков. Потом немного доводил поверхность круглым напильником.

С одной стороны бабки пилой делается прорезь шириной около двух мм. Она нужна для фиксации дрели в гнезде за счет сжатия шпилькой. Для последней потребуется создать полость: просверлить в вертикальном направлении или просто прорезать ножом, предварительно разобрав крепление.

Фиксирующий винт шпильки в корпусе передней бабки вставляется через высверленное отверстие, а уголки к доске основания крепят шурупами.

Задняя бабка с регулируемым центром

Корпус крепления делают по той же технологии, что и ранее. Только центральное отверстие прорезают по внешнему диаметру втулки подвижного центра. Он должен свободно перемещаться вдоль оси за счет вращения ручки маховика и стопориться винтом фиксирующей рукоятки, как показано на чертеже.

Однако узел фиксации в моей конструкции бабки несколько отличается: используется не боковое, а горизонтальное сжатие резьбы контрящей гайкой. Ее приходится просто дожимать гаечным ключом.

Сравнивайте оба способа и выбирайте тот, который вам подойдёт лучше.

Центр и втулку своими руками домашнему мастеру без токарного станка по металлу не изготовить. Я его заказывал у токаря по размерам.

Поверхность центра является базовым основанием для вращения деревянной заготовки. Ее требуется отшлифовать и закалить, можно даже немного смазывать. Это уменьшит потери на трение.

Вместо колеса ручного вращения шпинделя, как показано на чертеже, я установил обыкновенную рукоятку вентиля от старого водопроводного крана, сточив под нее напильником посадочное гнездо с конца резьбы.

Можно даже просто приварить в центр пруток, но тогда конструкция крепления станет неразборной.

Способы крепления заготовки в токарном станке

Вытачиваемые детали могут быть длинной формы или короткие, широкие в виде чаши. Они устанавливаются разными способами.

Крепление длинных заготовок

Способ монтажа показан на самом первом чертеже. В дрель вставляется наконечник специальной конструкции: пруток диаметра 8÷10 мм с трезубцем на окончании.

Для его изготовления можно использовать шпильку с резьбой, простую и барашковую гайки, которые плотно обжимаются на витках резьбы гаечным ключом. Конец шпильки стачивают на конус. От него отступают 10÷15 мм до кромки барашка.

Эта часть будет входить в торец заготовки. В нем посередине просверливают на глубину порядка 10÷15 мм отверстие для центровки заготовки шпилькой и делают пропил, в который входят ушки барашка, передающие вращение патрона.

Вполне допустимо в шпильке просто сделать центральную прорезь и вварить туда плоский трезубец.

С обратной стороны длинная заготовка при вращении в токарном станке удерживается центром задней бабки.

Оправка для коротких деталей

Верхняя часть зажимается в патроне дрели, а с обратной стороны оправки вставляется заготовка из древесины. Через просверленные отверстия ее фиксируют шурупами в трубчатой полости.

Необходимо учитывать, что при креплении заготовки через центр оправки без задней бабки на подшипники дрели действуют боковые нагрузки. Поэтому большие усилия создавать нельзя.

Подобная конструкция оправки позволяет вырезать даже внутренние полости деталей, делать кубки, чаши, солонки и подобную утварь.

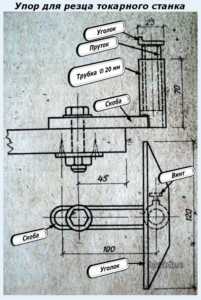

Конструкция упора для резца

Материалом верхний полки рекомендуют уголок 25х25 длиной 120 мм. Его вполне достаточно для обработки коротких заготовок, а для более длинных можно размер увеличить. По этому принципу я делал сразу три разных верхних части.

Уголок приваривают к прутку и вставляют в вертикальную трубку-стойку, в которой жестко зажимают стопорным винтом. К ее нижней части приварена скоба из толстой проволоки. Она фиксируется в основании зажимным болтом с гайкой, вставляемыми через отверстие столешницы.

Благодаря длине скобы упор можно перемещать в различные точки основания, а ослабленный стопор верхней полки позволяет ее регулировать относительно оси вращения токарного станка.

Подготовка заготовок

Древесину следует хорошо просушить и выбрать без трещин. Хорошие изделия получаются из лиственных пород деревьев: березы, яблони, груши, дуба и других плодовых. Твердость материала влияет на скорость его обработки.

До установки заготовки в токарный станок ей необходимо придать цилиндрическую форму топором, рубанком, ножом. Это значительно сократит время ее обработки, уменьшит нагрузки на электродвигатель.

Под центры вращения передней и задней бабок в заготовке необходимо просверлить отверстия по торцам подготовленных цилиндров, а для трезубца — выполнить пропил.

Короткие заготовки для крепления в оправке винтами требуется делать с выступом, плотно входящим в ее полость.

Инструменты

Для обработки вращающейся заготовки потребуется инструмент — резцы. На первых порах можно обходиться обыкновенными стамесками, добиваясь их хорошей заточки.

С приобретением опыта потребуются конструкции резцов:

- полукруглых — обдирочных, черновых;

- плоских для точной обработки: подрезки, отрезки, выравнивания.

Их несложно делать своими руками на наждачном станке или просто купить готовый комплект в магазине.

Возможности токарного станка

Первоначально я пользовался дрелью конструкции советского производства с тиристорным регулированием скорости вращения и мощностью всего 300 ватт. Она у меня проработала до износа коллекторного механизма более 30 лет при разных нагрузках, включая экстремальное сверление бетонных плит. Перфораторов в то время просто не было в продаже.

Для неспешных мелких поделок этой мощности достаточно. Но для нормальной работы лучше использовать конструкцию современной дрели ватт хотя бы на 800. Разница сразу скажется.

Для многих видов работ большие скорости вращения не нужны: приходится пользоваться регулятором. В таком режиме нагрузка на двигатель возрастает, а резерв его мощности, да и всей конструкции, просто необходим.

С целью повышения эффективности токарного станка я вместо дрели установил трехфазный асинхронный электродвигатель, сделав ему конденсаторный запуск от однофазной сети.

Это позволило вытачивать длинные и прочные заготовки наподобие черенков лопат и другого дачного инструмента.

Для крепления деревянной заготовки к двигателю пришлось делать втулку с фиксацией стопорным винтом на валу вращения и Ш-образным наконечником, вставляемым в центр распила древесины.

На всех фотографиях видно, что мой токарный станок изготовлен давно, а хранится в мастерской, куда проникает влажный воздух. За несколько лет появились хорошо заметные следы коррозии. Не допускайте такие случаи со своим инструментом.

Если задумаетесь над созданием конструкции токарного станка для обработки древесины не из дрели, а за счет асинхронного двигателя, то лучше для его питания использовать трехфазное напряжение стандартной величины 380 вольт. Потери мощности будут минимальными.

Для однофазной сети 220 В можно подключить частотный преобразователь, который позволит использовать всю мощность, заложенную в конструкцию трехфазного асинхронного двигателя. Такие устройства имеются в продаже по вполне допустимой цене. Их удобно использовать на разных двигателях.

Оборудуя рабочее место токаря, уделите повышенное внимание мерам безопасности и подбору электрических защит. Подключение электродвигателя обязательно выполняйте только через автоматический выключатель, который ликвидирует аварии, связанные с короткими замыканиями и перегрузками.

Необходимость подключения электроинструмента через УЗО определяйте по местным условиям. Но в критических ситуациях защиты лишними не бывают.

Конструкцию задней бабки можно улучшить за счет включения в центр упорного подшипника, например, типоразмера №607. Сразу снизится трение, расходуемое на вращение заготовки, исключится ее горение.

Для лучшего восприятия материала рекомендуем посмотреть видеоролик владельца Добрый Гена “Универсальный токарный станок из дрели по дереву своими руками”.

Задавайте вопросы в комментариях. Сейчас вам удобно поделиться материалом с друзьями в соц сетях.

Полезные товарыhousediz.ru