Ручной фрезер по дереву: виды, применение, выбор инструмента

Ручной фрезер по дереву — устройство, которое должен иметь в арсенале любой мастер, занимающийся обработкой дерева. В производстве применяют стационарные фрезерные станки. В небольшой мастерской или домашнем хозяйстве используют ручные фрезеры.

Что такое ручной фрезер по дереву

Это электроинструмент вращательного типа, рабочей частью которого является фреза, закреплённая в цанговом патроне. Положение относительно поверхности обеспечивается опорной платформой (подошвой) или направляющей конструкцией. Фрезер применяют для обработки и декорирования поверхностей, нарезки пазов, профилирования, изготовления различных деталей и прочих работ по дереву.

Как и любой другой электроинструмент ручные фрезеры можно разделить на две категории: профессиональный и бытовой. Разница будет заключаться в мощности, назначении, функционале и прочих технических показателях, свойственных каждой из категорий.

Ручной фрезер по дереву может быть универсальным и подходить для выполнения большого количества операций, начиная от сверления отверстий и заканчивая работой со сложным узором. Кроме того, существуют профессиональные модели, имеющие узкую специализацию. С их помощью можно выполнять определённый вид работ. Назначение может быть любым: от снятия лака с поверхности до нарезания пазов определённой конфигурации.

Функционал инструмента

Основное назначение ручного фрезера по дереву — изготовление деталей для мебели, декоративных изделий и столярные работы. Используя доступный функционал и соответствующие расходники не составит труда выполнить следующие операции:

- сверление отверстий любого диаметра и формы;

- черновое выравнивание поверхностей и контуров деталей;

- нарезка пазов, шлицов, шипов;

- резка и подгонка соединений деталей;

- изготовление посадочных пазов под фурнитуру;

- профилирование прямой или фигурной кромки;

- выполнение декоративной резьбы.

Конструкция универсального фрезеровального инструмента предусматривает использование различных насадок и направляющих приспособлений. Это значительно увеличивает функционал и точность обработки. Для этого используют специальные направляющие шины, упоры, копировальные кольца и шаблоны (кондукторы), циркуль-штанги и прочие приспособления.

Виды фрезеров и их особенности

Характер выполняемых работ и их объём определяет наличие того или иного вида фрезера. В мебельном производстве фрезерование является одним из основных процессов, для которого лучше подойдут узкоспециализированные модели. Для бытового использования или в небольшой мастерской выгоднее иметь универсальную модель, подходящую для выполнения основных операций. Штанговый (вертикальный или погружной), является самым распространённым и универсальным видом. Подходит для основных работ в домашних условиях, а также применяется на производстве. Кромочный (окантовочный), предназначен для нарезки пазов, канавок, снятия фаски. Подходит для аккуратной обработки ламинированных или шпонированных деталей. Используется в основном на производстве. Ламельный, предназначен исключительно для нарезки пазов. Присадочный (дюбельный), специализированный электроинструмент для сверления парных отверстий под шканты. Применяется в мебельном производстве.

Комплектующие и расходники для ручного фрезера по дереву

Главный расходник — фрезы. Каждая предназначена для выполнения определённых операций и подбирается с учётом размера и формы выемки или отверстия. Существуют следующие разновидности фрез:

- пазовые: прямые, фасонные, «ласточкин хвост;

- кромочные (повторяющие): прямые, калёвочные, конусные, фигурные, фальцевые;

- фигирейные: (односторонние и двухсторонние): горизонтальные, вертикальные;

- дисковые;

- конусные;

- комбинированные.

Рабочая часть фрезы может иметь диаметр от 2-х до 73-х мм. Диаметр хвостовика: 6 мм, 8 и 12 мм. В связи с этим неплохо иметь в арсенале сменные цанговые патроны.

Для сверления отверстий небольшого диаметра возможно использовать обычные свёрла по дереву. Хороший набор не помешает.

Особенности работы с инструментом

Универсальность и широкий функционал обуславливают некоторые особенности использования ручного фрезера. Они заключаются как в умении работать инструментом, так и в соблюдении определённых правил.

Необходимо выбирать фрезы, соответствующие виду предстоящей работы. Твёрдость материала (древесины) также влияет на выбор. Для мягкой древесины подходят фрезы с режущей частью из лёгкого материала, твёрдые породы дерева требуют применения твёрдых режущих частей.

Скорость вращения также имеет значение. Обработку фрезами большого диаметра выполняют на небольших скоростях и, соответственно, чем тоньше фреза, тем выше обороты.

Слово «ручной» не означает, что инструментом возможно работать только, удерживая его руками. Большинство моделей допускают крепление к рабочему столу. Обработку мелких деталей удобнее производить закрепив устройство.

Закрепив устройство шпинделем вверх и используя различные приспособления, как заводские, так и самодельные можно собрать универсальный станок.

Как правильно выбрать и на что ориентироваться

Для правильного выбора необходимо определиться с видом фрезера. Технические параметры влияют на производительность, точность и удобность использования. Мощность, для несложных операций в бытовых условиях будет достаточно от 400 до 750 Вт мощности. Если предполагается использовать инструмент в небольшой домашней мастерской, выбор следует остановить на моделях от 800 до 1250 Вт. И, наконец, для профессиональных работ подойдут устройства более мощные, потребляющие до 2000 Вт. Скорость вращения, от этого параметра зависит возможность работы с материалами различной твёрдости. Чем ниже обороты, тем мягче должен быть обрабатываемый материал. Количество оборотов в минуту может иметь диапазон от 7 до 30 тысяч. Подошва, устройства высокого качества имеют литую подошву. Она является основой, к которой крепятся направляющие детали, штанги и регулировочные узлы. Основание должно иметь защиту в виде пластиковой накладки, которая предотвращает повреждение обрабатываемых поверхностей. Штанговый механизм, он должен работать плавно и без усилий. От качества деталей механизма зависит производительность и точность обработки. Цанговый патрон, лёгкие модели рассчитаны на использование фрез малого и среднего размера с хвостовиком до 8 мм. Мощные и тяжёлые фрезеры могут работать с оснасткой больших диаметров, что подразумевает наличие толстых хвостовиков до 12 мм. Ход фрезы, глубина фрезерования моделей бытового назначения лежит в пределах 50 мм. У профессионального инструмента этот показатель может ровняться 70 – 80 мм.

Кроме основных характеристик также следует учитывать возможность регулировки скорости вращения. Регулировка бывает ступенчатой или плавной. У хорошего инструмента переключатель скорости располагается так, чтобы его нельзя было случайно задеть.

Не стоит гнаться за высокими показателями мощности. Чем мощнее инструмент, тем он тяжелее и выполнять тонкую работу будет сложно.

Важным показателем является наличие плавного пуска и стабильность оборотов двигателя под нагрузкой. Продолжительность непрерывной работы влияет на производительность.

Выбирая любой инструмент, в том числе ручной фрезер предпочтение следует отдавать известным производителям. При выборе не слишком дорогих моделей для бытовых нужд следует обратить внимание на таких производителей как Интерскол или Makita. Профессионалы обычно отдают предпочтение DeWalt, Bosch, Festool, Black&Decker.

Фрезер. Виды и устройство. Работа и применение. Как выбрать

При обработке древесины одним из самых полезных инструментов является ручной фрезер. Он применяется для широкого перечня задач, на выполнение которых вручную требуется много времени, сил и высокий уровень мастерства.

Из чего состоит фрезер и его предназначение

Устройство представляет собой электрический инструмент, состоящий из мотора установленного на подставку. На вал двигателя закреплена цанга для фиксации фрез и сверл. Конструкция подставки позволяет устанавливать станок на обрабатываемую поверхность под прямым углом к фрезе. При этом механизм дает возможность втягивать или выдвигать вращающиеся головку фрезы, тем самым обеспечивая регулировку глубины обработки древесины.

Инструмент применяется для выполнения следующих задач:

- Профилирование кромки доски.

- Выборка гнезд для фурнитуры.

- Выборка четверти.

- Нарезка шипов.

- Сверление отверстий.

- Обрезка.

- Гравировка и резьба по дереву.

- Подготовка пазов и шлицов.

Данное оборудование заменяет большой набор ручных инструментов, таких как рубанок, стамески, коловорот, пила и пр. Конечно, фрезер нельзя считать универсальным для любых задач, но с его помощью можно сделать действительно многое. Его по праву можно назвать инструментом, который при комплектации мастерской плотника или столяра, должен покупаться в первую очередь наряду с циркулярной пилой и электрорубанком.

Разновидности

По своей конструкции ручные фрезеры бывают трех видов:

- Верхний.

- Кромочный.

- Ламельный.

Верхние фрезеры устанавливаются над заготовкой. В их центральной части фиксируется вращающаяся фреза, что существенно облегчает удержание инструмента во время работы. Такое оборудование выбирают как новички, так и профессионалы. Оно считается самым универсальным для выполнения широкого спектра задач. Прибор может быть неподвижным или погружным. Если устройство погружное, то можно поднимать вращающуюся фрезу не отрывая подошву от обрабатываемой детали.

Кромочные фрезеры очень удобные для обработки кромок и снятия фасок. Такие инструменты гораздо легче верхних, поэтому для выполнения узконаправленных задач они существенно удобнее. Нужно отметить, что кромочный инструмент в основном применяется профессиональными плотниками для ускорения работы, поэтому в домашней мастерской он будет лишним, тем более что для нечастых задач вполне сгодится и более универсальный верхний фрезер.

Фрезеры для ламелей еще более редко применяемые. С их помощью осуществляется изготовление пазов и замков, которые обычно можно встретить на вагонке или напольных покрытиях. Такой инструмент является узкоспециализированным. С ним работать довольно удобно и быстро, но покупать такое оборудование для нечастого применения нецелесообразно. Эффективной заменой ламельных фрезеров могут стать верхние, установленные на фрезеровочный стол. При закреплении на столе упора, и двойном прохождении заготовки, можно сделать замок такого же качества, хотя и затратив больше времени.

Ключевые параметры при выборе

Предлагаемые производителями фрезеры отличается не только по конструкции, но и по габаритам. Встречается оборудование весом от 2 до 6 и более килограмм. Легкие применяются для выполнения несложных задач. Они останавливаются при заглублении в твердую породу дерева, поэтому их обычно избегают. Тяжелые профессиональные фрезеры имеют массивный корпус и мощный электродвигатель, поэтому могут справиться с любой древесиной и крупными фрезами.

При выборе фрезера следует обращать внимание на следующие характеристики:

- Мощность.

- Скорость вращения.

- Тип цанги.

- Конструкцию подошвы.

Производительность фрезера напрямую зависит от его мощности. Оптимальными по мощности считаются приборы от 750 до 1500 Вт. Вес таких инструментом в среднем составляет около 4 кг. Бюджетные модели, мощностью до 750 Вт вполне пригодны для работы с мягкими породами древесины и гипсокартоном, но зачастую их производительность недостаточна. Слабые фрезеры часто останавливаются, особенно при резком изменении структуры волокон древесины, что бывает при обработке сучков. Тяжелые профессиональные фрезеры, мощностью свыше 2000 Вт, весят действительно много, поэтому такой инструмент сложно назвать ручным. Зачастую его мощность избыточна, поэтому если не заниматься обработкой дерева профессионально, то покупка столь функционального оборудования будет неоправданной растратой.

Выбирая фрезер следует обратить внимание на его скорость. Чем выше частота вращения фрезы, тем чище обрабатываемая поверхность. Присутствующее на рынке оборудование обычно имеет скорость от 7 до 24 тыс. оборотов в минуту. Стоит учитывать, что для очень быстрых фрезеров требуются специальные дорогостоящие фрезы, поскольку обычные не выдерживают столь интенсивной нагрузки. Также скоростные аппараты более шумные. Издаваемый ими звук при обработке древесины часто похож на свист, что сильно мешает и раздражает.

Подбирая фрезер стоит обратить внимание и на используемый тип цанги. Лучшими считаются конусные. При этом желательно чтобы цанга была сделана из закаленной стали. Данная часть фрезера является легко сменяемой. При желании всегда можно установить другую более прочную. Если пользоваться некачественной цангой, то уровень безопасности при работе фрезером снижается.

Для упора фрезера в обрабатываемую заготовку используется подошва. Она бывает литой и штампованной. Литые подошвы являются лучшими, поскольку обладают более ровными пропорциями. Кроме этого они не так подвержены деформации как штампованные. На бюджетных моделях, а также на большей части фрезеров среднего ценового сегмента, устанавливаются штампованные подошвы.

Параметры, влияющие на удобство работы

При покупке фрезера следует учитывать, что удобство его использования зависит не только от качества изготовления и мощности установленного мотора, но и возможности проведения некоторых настроек.

В связи с этим следует обратить внимание на следующие параметры:

- Рабочий ход фрезы.

- Наличие плавного пуска.

- Автоматическую защиту от перегрузок.

- Наличие параллельных упоров.

- Возможность подключения к пылесосу.

Рабочий ход фрезы является ключевым параметром при выборе. Именно от его показателя зависит глубина возможной выборки в древесине. Самые слабые модели обычно способны углубиться в заготовку на глубину от 20 до 50 мм. У профессиональных этот показатель доходит до 80 мм и выше. Глубина обработки регулируется специальным механизмом на корпусе фрезера или на его упоре, в зависимости от конструкции. Чем точнее шкала регулировки, тем лучше. Самыми удобными в использовании считаются фрезеры с делением настройки в 0,1 мм.

Более дорогие модели фрезеров оснащаются системой плавного пуска. Она позволяет электродвигателю набирать обороты медленнее. Это снижает динамическую нагрузку на отдельные узлы инструмента, что существенно увеличивает срок его эксплуатации. Также немаловажным дополнением является защита от перегрузок. Это предотвратит замыкание электрической части в случае скачков напряжения или при перегреве.

Важным параметром является и наличие дополнительных приспособлений, которые входят в комплект фрезера. В первую очередь это касается параллельного упора. С его помощью можно проводить идеально ровную выборку параллельно одной из сторон деталей. В более дорогих моделях в комплект кроме упора может входить и копировальная втулка. Она позволяет делать выборку путем копирования контура вырезанного заранее шаблона.

Также немаловажным является наличие патрубка для подключения к пылесосу. Хотя такое расширение и является довольно востребованным, патрубок есть далеко не на всех фрезерах, поэтому перед покупкой следует уточнить данный момент. Благодаря его наличию можно подключить пылесос с циклоном для отвода стружки, что обеспечит чистоту в мастерской и минимальное запыление воздуха.

Усовершенствование фрезера

Ручной фрезер универсальный инструмент для выполнения десятков различных задач, но он имеет и недостаток – это довольно тяжелое оборудование. При работе с ним быстро появляется усталость. Кроме этого, для того чтобы обрабатывать мелкие детали их необходимо фиксировать на столе с помощью струбцин, а также применять различные направляющие. Для решения данных проблем многие владельцы этого инструмента проводят его модернизацию, которая не влияет на целостность самого фрезера. Распространенным решением является закрепление фрезера на стол. Он прикручивается болтами к нижней стороне столешницы. При этом его фреза выводится на внешнюю часть стола, сквозь заранее подготовленное отверстие. Таким образом, инструмент можно переделать во фрезерный станок.

С помощью станка можно легко и быстро обрабатывать кромку досок, сделать соединение шип-паз, а также выполнять прочие задачи. Продуктивность при этом возрастет в разы, поскольку в таком положении проводится движение заготовки на фрезу, а не наоборот. После окончания работы фрезер можно снять и продолжить использовать его как ручной инструмент.

Похожие темы:

что это? Какие виды бывают и как правильно выбрать

Главная — Статьи — Фрезер — что это? Какие виды бывают и как правильно выбратьФрезер как деревообрабатывающий электроинструмент имеется практически у каждого столяра, ведь с помощью этого оборудования можно легко вырезать пазы, производить фигурную обработку кромок и просверливать отверстия. При этом работать фрезерной машиной можно не только с чистым древесным массивом, но и с пластиком, металлом, древесностружечными, древесноволокнистыми плитами и другими материалами. Выбор любого инструмента, как правило, начинается с определения его назначения и выявления активности использования, поэтому и при выборе фрезера, изначально следует определиться с типом тех работ, в которых будет использоваться этот электроинструмент.

Типы

Фрезеры подразделяются на оборудование вертикального, кромочного, комбинированного и специального типа. Вертикальный инструмент он же погружной фрезер является универсальным оборудованием и применяется для любых видов фрезерования. Фрезерная машина кромочного или иначе окантовочного вида предназначена лишь для обработки кромок материалов. Комбинированное оборудование имеет специальный вид исполнения в него входит сразу две базы одна для снятия кромок, а вторая для погружного фрезерования.

Специальные фрезеры различаются на присадочный инструмент для выборки пазов и отверстий под дюбели, на ламельный инструмент для произведения лишь узких пазов и на триммер-оборудование рассчитанное на обработку ламината. Прежде всего, нужно определиться с назначением фрезера, ведь если он будет использоваться только для произведения каких-либо конкретных работ, совсем необязательно переплачивать и покупать оборудование универсального класса.

Технические характеристики фрезера

Фрезеры различаются по мощности, что может составлять от 600 до 2300 ватт, конечно, чем больше мощность инструмента, тем лучше, но тем он и тяжелее, поэтому работать навесу с таким оборудованием становится довольно сложно.

Также фрезерные машины классифицируются по скорости вращения шпинделя, она может составлять от 8000 до 34000 оборотов в минуту, это значение в большей мере определяется типом инструмента и его мощностью. Данное оборудование различается и по диаметру хвостовика фрезы, выбор этой характеристики, безусловно, зависит от назначения самого инструмента. Технические характеристики фрезера должны быть пропорциональны условиям, типам или иначе спецификой тех работ, которые планируется выполнять этим оборудованием, при возникновении же затруднений выбора разумнее проконсультироваться у столяров. Однако, несмотря на специфические отличия различных моделей фрезерных машин нужно уделить внимание и их общим характеристикам, так, желательно чтобы фрезер имел переключатель скорости вращения, блокиратор включателя и удобный пылевой шлюз, ведь при наличии данных функций работать фрезером будет намного удобнее.

Фрезер ручной: правила работы и область применения

Во время обработки деревянных изделий, при необходимости создания отверстий различного размера и формы, применяют фрезерный станок. Чтобы производить фрезеровку самостоятельно, существуют ручные фрезеры, с помощью которых вы сможете вырезать петли, выемки и другие необходимые отверстия. Овладеть таким инструментом, как ручной фрезер, вам поможет данная статья. В ней мы узнаем область применения ручного фрезера, критерии выбора инструмента, а также правила работы с ним.

Область применения ручного фрезера

Фрезерные приспособления в основном используются для обработки дерева и выполнения столярных работ, однако, современные фрезеры способны работать с цветными металлами, пластмассой, камнем и стеклом. Изначально для фрезеровки применялись стационарные модели, которые занимали много места и использовались в основном на массовом производстве. Ручные фрезеры компактные и универсальные. Ручные фрезеры подходят для самостоятельных работ дома, они укомплектованы разными фрезами и насадками для создания отверстий. Ручной фрезер применяется:

- для создания отверстий на обрабатываемой поверхности;

- для создания выемок необходимой формы;

- для выреза дверных петель;

- для создания декоративных узоров;

- для подгонки соединяемых деталей по размеру.

Различают разные виды ручных фрезеровочных станков. Каждый вид применяется в определенной области работ. Рассмотрим подробнее виды и область их применения.

- Вертикальный или погружной фрезер. Применяется для вырезки отверстий, пазов, углублений и тд. Простой в использовании инструмент, не требует особых навыков при работе.

- Окантовочный фрезер. Снятие фаски с поверхности, создание выемок и выбор пазика. Отличием от других видов является способность обрабатывать поверхности с ламинатом. Чаще всего используется в производстве.

- Ротационный фрезер способен обрабатывать кромки, а также вырезать отверстия на металле, стекле и гипсокартоне.

- Лемельный фрезер используется исключительно для подбора и подгона пазов.

- Фрезер присадочного типа используется среди специалистов в области столярного дела, вырезает двойные отверстия для подгона по шканты.

Из вышерассмотренных видов фрезеров универсальным считается вертикальный фрезер, он понятен в использовании и способен выполнять многие работы.

Критерии выбора ручного фрезера

Выбирая ручной фрезер, нужно опираться на основные характеристики инструмента. В зависимости от выполняемых работ подбирается станок с определенными характеристиками.

- Мощность фрезерного станка. Если вы планируете обрабатывать большие поверхности длительное время, в таком случае вам нужно выбирать мощные фрезеры. Различают тяжелые (1500 — 2500 Вт), средние (750 — 1500 Вт), легкие (750 Вт) фрезеры. Также при увеличении мощности, вес инструмента становится значительно больше.

- Частота оборотов шпинделя. Чем быстрей вращается шпиндель, тем ровней и качественней будет конечный результат. Поэтому если вы стремитесь на выходе получать гладкую поверхность, покупайте фрезеры с частотой шпинделя от 20 тысяч об/мин.

- Рабочий ход фрезы. От этого параметра зависит толщина обрабатываемой детали. Чем больше рабочий ход инструмента, тем толще деталь можно обрабатывать. Учитывайте это, если планируете работать с толстыми деталями. Максимальный рабочий ход 10 см.

- Функции для комфортной работы. У дорогих моделей можно встретить ряд функций, которые облегчают работу. Константная электроника, плавный пуск, защита от перегрузок – эти функции делают процесс фрезеровки значительно проще.

- Выбирая ручной фрезер, обращайте внимание на эргономичные качества инструмента. Выберите удобную для вас ручку-держатель и убедитесь, что кнопка пуска находится в удобном для вас месте. Обратите внимание на шнур питания, он должен быть длинный.

- Не покупайте фрезер, если вы обнаружили на его деталях люфт и неточности, проверяйте инструмент на жесткость.

Правила работы с ручным фрезером

К правилам работы с ручным фрезером относят следующие пункты:

- Выполняя фрезерные работы, используйте средства индивидуальной защиты. В момент вращения фрезы на большой скорости вылетает деревянная стружка, поэтому нужно всегда надевать защитные очки.

- Перед началом работы обязательно прочтите инструкцию по эксплуатации инструмента, это поможет вам лучше овладеть фрезером.

- Работайте хорошо заточенным инструментом. Тупые фрезы не способны качественно выполнять работу, при этом создается повышенная нагрузка на мотор.

- Закрепляйте обрабатываемую деталь, иначе в конечном результате обрабатываемая деталь может оказаться испорченной, так как будет нарушена разметка из-за сдвига во время вырезки. Закрепить обрабатываемые детали можно с помощью специальных струбцин.

- Снимая поверхность, делайте это в несколько слоев, так вы продлеваете срок службы мотора и фрез. При снятии толстого слоя мотор нагревается, снижается качество изделия.

- Смена фрезы происходит только при обесточенном инструменте.

Кроме этих правил, важно чувствовать инструмент. Во время работы прислушивайтесь к его работе, при обнаружении необычных вибраций и звуков, прекратите работу и узнайте причину.

Ручной фрезер значительно облегчает обработку деревянных изделий в столярном деле. Универсальные фрезеры позволяют работать самостоятельно на дому. В зависимости от типа и объема работы, можно выбрать конкретный вид фрезеровочного агрегата. В данной статье мы рассмотрели основную информацию о ручном фрезере, а именно область применения данного инструмента, критерии его выбора и правила работы с ним.

10.12.2019

Подписаться на рассылку

Фрезер — это… Что такое Фрезер?

Фрезерная машина

Фрезерная машина  Различные формы получаемых кромок и пазов

Различные формы получаемых кромок и пазовФрезер, фрезерная машина — ручной деревообрабатывающий электроинструмент для фрезерования — фигурной обработки кромок, вырезания пазов и сверления отверстий.

Разновидности

- Вертикальный (погружной) — используется для любых видов фрезеровок. Двигатель такого фрезера перемещается вверх и вниз по двум направляющим, что позволяет делать пазы и отверстия заданной глубины.

- Кромочный (окантовочный) — специально предназначенный фрезер только для обработки кромок. Отличается относительно небольшим весом и мощностью.

- Комбинированный — имеет в комплекте две базы: одна для погружного фрезерования с заданной глубиной, вторая — для обработки кромок.

Фрезеры специального назначения:

- Присадочный (дюбельный) — для сверления отверстий или пазов под шканты (дюбели).

- Ламельный (см. Biscuit joiner (англ.)) — для вырезания узких продолговатых пазов.

- Триммер (см. Laminate trimmer (англ.)) — для обработки ламината.

Основные характеристики

- Потребляемая мощность (600—2300 ватт)

- Скорость вращения шпинделя на холостом ходу (8000—34000 об/мин)

- Рабочий ход фрезы (0—70 мм) — для вертикальных фрезеров.

- Диаметр хвостовика фрезы (8 мм, 8—12 мм, 6/8 мм, 6/6,35/8/12,7 мм). Фреза зажимается в цанговом зажимном патроне.

Галерея

Разновидность дюбельного фрезера (см. Domino joiner (англ.))

Ламельный фрезер

Вырез ламельным фрезером, вставленный ламель

См. также

Литература

- Полетаев А. «Древесный декоратор». // Дрель До Дыр : Журнал. — 2011. — № 4. — С. 54—61.

Ссылки

Фрезер — Википедия с видео // WIKI 2

Фрезерная машина

Различные формы получаемых кромок и пазов

Фре́зер, фре́зерная машина (от фр. fraiseur «фрезеровщик, фрезерный станок», что является суффиксным производным от фр. fraise «фреза, бор») — ручной деревообрабатывающий электроинструмент для фрезерования — фигурной обработки кромок, вырезания пазов и сверления отверстий.

Энциклопедичный YouTube

1/3

Просмотров:523

52 606

3 568

✪ Фрезерная машина Элпром ЭМФ 970.Вертикальная фрезерная машина

✪ Выбираю фрезерный станок с ЧПУ. NC machine & Computer Numerical Control

✪ MCH-2 МАШИНА ДЛЯ ТОРЦЕВОГО ПРОПИЛА

Содержание

Разновидности

- Вертикальный (погружной) — используется для любых видов фрезерования. Двигатель такого фрезера перемещается вверх и вниз по двум направляющим, что позволяет делать пазы и отверстия заданной глубины.

- Кромочный (окантовочный) — специально предназначенный фрезер только для обработки кромок. Отличается относительно небольшим весом и мощностью.

- Комбинированный — имеет в комплекте две базы: одна для погружного фрезерования с заданной глубиной, вторая — для обработки кромок.

Фрезеры специального назначения:

- Присадочный (дюбельный) — для сверления отверстий или пазов под шканты (дюбели).

- Ламельный (см. Biscuit joiner (англ.)) — для вырезания узких продолговатых пазов.

- Триммер (см. Laminate trimmer (англ.)) — для обработки ламината.

Основные характеристики

- Потребляемая мощность (600—2300 ватт)

- Скорость вращения шпинделя на холостом ходу (8000—34000 об/мин)

- Рабочий ход фрезы (0—70 мм) — для вертикальных фрезеров.

- Диаметр хвостовика фрезы (8 мм, 8—12 мм, 6/8 мм, 6/6,35/8/12,7 мм). Фреза зажимается в цанговом зажимном патроне.

Галерея

-

Разновидность дюбельного фрезера (см. Domino joiner (англ.))

-

Ламельный фрезер

-

Вырез ламельным фрезером, вставленный ламель

См. также

Литература

- Полетаев А. «Древесный декоратор». // Дрель До Дыр : Журнал. — 2011. — № 4. — С. 54—61.

Ссылки

Эта страница в последний раз была отредактирована 18 мая 2020 в 13:29.

Эта страница в последний раз была отредактирована 18 мая 2020 в 13:29.Многоликий фрезер. Какие инструменты может заменить фрезер? | Другие инструменты | Блог

Когда речь заходит о комплектовании небольшой столярной мастерской минимально необходимым оборудованием, то в первую очередь на ум приходят различные станки (сверлильный, фуговальный, рейсмусовый), электрорубанки, торцовочные пилы, электролобзики и т. д. А вот ручной фрезер — далеко не первый в списке приоритетов. А зря! Ведь этот инструмент может заменить собой большую часть из того, что уже перечислено! Просто не каждый начинающий мастер знает о его скрытых способностях, тех образах, в которых он может выступить в его руках.

Так какие же таланты скрывает в себе ручной фрезер?

Фрезер-оформитель

Довести до ума заготовку, придать ей законченный вид — основная стихия ручного фрезера. Скруглить торец или придать ему сложный профиль — все, что для этого нужно, немного фантазии и фреза нужной конфигурации.

Для работ подобного плана подойдут кромочные фрезеры небольшой мощности:

Если же речь идет о художественном оформлении изделий из массива древесины (филенки дверей или мебельные фасады), то в этом случае никак не обойтись без погружной модели. Эта разновидность ручного фрезера способна работать по плоскости заготовки, украшая ее объемным узором.

Для выполнения таких работ подойдут фрезеры средней и большой мощности, поддерживающие фрезы больших диаметров:

Фрезер-строитель

Сборка без единого гвоздя или самореза — любимая «фишка» уважающих себя столяров. Для создания таких изделий не обойтись без пазов и пазовых соединений (простой паз, «ласточкин хвост», ламельное соединение и т. д.). Все перечисленное без проблем выполняется при помощи погружного фрезера в дуэте с пазовой фрезой нужной конфигурации. Если не менять настроек самого фрезера при изготовлении одинаковых или однотипных деталей, то достигается потрясающая точность, которой позавидуют станки ЧПУ, используемые при массовом производстве.

Прорезывание пазов предъявляет к инструменту определенные требования. Во-первых, фрезер должен быть погружным, т. е. иметь возможность заглубляться в толщу материала, а во-вторых, его мощность должна быть выше 1300 Вт:

Чтобы сильно не нагружать двигатель аппарата, при нарезке широких или глубоких пазов, выборку материала лучше производить в несколько проходов. Это особенно важно при работе с маломощными фрезерами. Да и фрезы целее будут.

Фрезер-фуганок

Фуговальный станок — по сути большой электрорубанок, основное назначение которого — задать базовую плоскость заготовки, т. е. путем снятия лишнего материала, получить из покоробленной доски ровную заготовку для дальнейшей работы с ней. Причем в столярном деле в большинстве случаев важно, чтобы плоскости заготовки были строго перпендикулярны друг другу.

Прифуговать детали, т. е. создать идеальные плоскости для их дальнейшей сборки или, к примеру, склейки в мебельный щит, можно при помощи фрезера с установленной в него торцевой фрезой. Для этого нужно воспользоваться параллельным упором из комплекта поставки.

Настроив вылет фрезы и количество снимаемого материала, ведем фрезер с параллельным упором по специальной шине или другой идеально ровной направляющей. В результате получаем идеальную плоскость торца детали.

Подойдет любой фрезер средней или большой мощности, главное, чтобы в комплекте был параллельный упор:

Фрезер-рейсмус

Рейсмусовый станок предназначен для калибрования деталей, т. е. получения заготовок одинакового размера в одной из плоскостей. Такой станок — недешевое удовольствие, но фрезер и здесь готов прийти на помощь. Правда для создания деталей одной толщины по всей плоскости, придется изготовить вспомогательное приспособление.

Дальше все просто. Заготовка помещается и закрепляется в приспособлении. По самой нижней точке детали устанавливается глубина погружения фрезы в материал. После чего при помощи торцовочной фрезы производится съем лишнего материала, в результате чего в руках у мастера деталь с идеально ровной плоскостью, которую остается лишь отшлифовать.

Этот прием можно использовать при фрезеровании мебельного щита, склеенного из деталей, незначительно отличающихся друг от друга по высоте.

Для подобной работы потребуется выносливый инструмент, способный работать с фрезами больших размеров:

Фрезер-торцовочная пила

Обработка торцов — еще один из вариантов применения фрезера. Это особенно актуально, когда предварительный рез заготовки осуществляется вручную или электролобзиком, а не торцовочной или циркулярной пилой.

Методика работы та же, что и при фуговании торцов заготовок.

Если изготавливается несколько деталей, то достаточно выровнять торец одной заготовки, ведя фрезер по направляющей при помощи параллельного упора, а затем, используя фрезу с подшипником, повторить ровный торец на оставшихся деталях.

Как поступить, когда нет торцовочной пилы, а нужно сделать соединение в ус? Отрезать под углом 45° с высокой точностью прилегания плоскостей? Фрезер поможет и в этом! Просто опять потребуется изготовить несложное приспособление.

Далее все просто:

- отрезаем деталь с небольшим запасом для фрезерования;

- вставляем заготовку в кондуктор под нужным углом;

- фрезером снимаем лишний материал, тем самым выравнивая плоскость соединения.

Фрезер-копир

Кто выпиливал лобзиком большое количество одинаковых деталей, наверняка знает, как утомительна эта монотонная работа. С помощью ручного фрезера нужное количество деталей можно просто скопировать! Главное, хорошо и качественно подготовить шаблон. А дальше, берем и устанавливаем во фрезер копировальную втулку, идущую в комплекте большинства моделей. Закрепляем шаблон на материале, и копируем, копируем, копируем…

Такая задача посильна фрезерам с небольшой номинальной мощностью:

Оформить мебельные фасады интересным узором можно при помощи шаблона и копировальной втулки. Главное, что все детали будут совершенно одинаковыми, а на их изготовление не уйдет уйма времени. Основные усилия нужно направить на тщательную подготовку шаблона!

Фрезер-станок

Немного поработав с ручным фрезером и поднабравшись опыта, мастер начинает понимать, что держать фрезер на весу не совсем удобно, постоянно устают руки, да и точность обработки от этого страдает. Неплохой вариант — установка фрезера в стол. На выходе получается фрезерный деревообрабатывающий станок. Помимо столешницы потребуется установка параллельного упора, и как опция — установка системы удаления стружки из зоны съема материала.

В итоге — руки мастера держат заготовку, а не фрезер, поэтому меньше устают и могут сделать больше.

Для установки в фрезерный стол нужен инструмент большой мощности и желательно, с системой стабилизации оборотов под нагрузкой:

Вывод

Ручной фрезер — незаменимый инструмент в любой столярной мастерской, а его погружные вариации способны заменить собой сразу несколько инструментов и дорогостоящих станков. В умелых руках мастера — это Паганини столярного производства, важно лишь знать о его возможностях и суметь раскрыть его таланты.

Фреза | Статья о фрезере из Free Dictionary

многозубый или многолезвийный режущий инструмент в форме тела вращения, используемый для фрезерования металлов и других материалов.

В зависимости от назначения фрезы подразделяются на цилиндрические (плоские), торцевые, канавочные (одно-, двух- и трехсторонние), продольные, торцевые, шпоночные, Т-образные, угловые и профильные. (включая дисковые зубофрезерные и концевые) фрезы и фрезы (см. рисунок 1).Фрезы также могут быть классифицированы по поперечному сечению зуба (остроконечные и шлифованные), форме зуба (прямой, винтовой, ступенчатый), направлению винтовых канавок (правые, левые), конструкции фрезы ( сплошные, композитные, фрезы со вставленными зубьями или лезвиями, а также фрезы группы), способ крепления (оправочный и с коническим или цилиндрическим хвостовиком) и материал, из которого изготовлен режущий элемент (быстрорежущая сталь, твердый сплав , и композиционный материал).

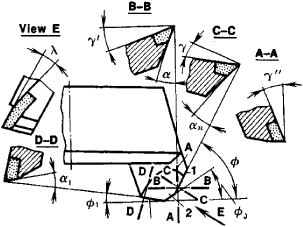

На рисунках 2 и 3 приведены геометрические параметры режущих элементов наиболее распространенных типов фрез — цилиндрических плоских и торцевых.Следующие диапазоны для оптимальных

Рис. 1. Основные типы фрез: (1) цилиндрические (плоские), (2) торцевые, (3) и (4) обработка кольцевых канавок, (5) резка, (6) 7 — конец, 8 — угол, 9 и 10 — профиль, 11 — шпонка

экспериментально установлены геометрические параметры режущих элементов: –10 ° –30 ° для переднего угла γ , 10 ° –30 ° для основного угла зазора α, 4 ° –10 ° для вторичного угла зазора α 1 30 ° –90 ° для угла боковой режущей кромки ϕ, 1 ° –10 ° для

Фигура 2. Геометрические параметры режущих элементов цилиндрической плоской фрезы: (1) поверхность зуба, (2) задняя часть зуба, (3) рельефная поверхность, (4) винтовая боковая режущая кромка зуба

, угол торцевой режущей кромки ϕ 1 ; 1–2 мм для длины переходной режущей кромки l , –5 ° –15 ° для переднего угла основной режущей кромки λ и 10–45 ° для угла винтовой линии ω.

На производительность фрезерования, долговечность фрезы, качество фрезерованных поверхностей и силу резания также влияют другие геометрические параметры.

Рисунок 3. Геометрические параметры режущих элементов торцовой фрезы с твердосплавными зубьями: (1) боковая режущая кромка, (2) переходная режущая кромка

Параметры фрезы: угол спуска в нормальном сечении α n , боковой передний угол γ ‘, задний передний угол γ ”и угол переходной режущей кромки ϕ 0 .

СПИСОК ЛИТЕРАТУРЫ

Гладилин А.Н., Малевский Н.П. Справочник молодого инструментального «щика по режущему инструменту» , 3-е изд.М., 1973.Вульф, А.М. Резание металлов , 2-е изд. Ленинград, 1973.

Резание конструкционных материалов, режущие инструменты и станки , 2-е изд. Москва. 1974.

Обработка металлов резанием: Справочник технологии , 3-е изд. Москва, 1974..

Фрезерование с подъемом и обычное фрезерование [Скрытые приемы с ЧПУ]

Мастер-класс CNCCookbook по подаче и скорости

Вот хороший видеообзор фрезерования с подъемом (вниз) и обычного фрезерования (вверх), который я сделал для ежемесячной колонки CNC Chef в журнале Cutting Tool Engineering Magazine:

Чтобы получить более подробную информацию, продолжайте читать.

Что такое фрезерование с подъемом и обычным фрезерованием (вниз и вверх)?

В то время как многие специалисты с ЧПУ имеют привычку всегда указывать подъемное фрезерование, бывают случаи, когда требуется подъемное фрезерование, а иногда предпочтительнее обычное фрезерование.Прежде чем мы перейдем к тому, когда использовать каждый из них, давайте кратко определим различия.

В первую очередь следует обратить внимание на терминологию. Некоторые скажут «Фрезерование с подъемом против обычного фрезерования», а другие — «Фрезерование вниз против фрезерования вверх». Это одно и то же:

- Фрезерование с подъемом = Фрезерование вниз

- Обычное фрезерование = Up Miling

Фрезерование с подъемом — это когда направление резания и вращение фрезы объединяются, чтобы попытаться «засосать» фрезу вверх (отсюда и название «фрезерование с подъемом») или от работы.Обеспечивает наилучшую отделку поверхности. Вот диаграмма, показывающая подъем по сравнению с обычным фрезерованием для ряда ориентаций:

Стрелки показывают движение детали, а не шпинделя!

Имейте в виду, что на этой иллюстрации движется деталь, а не шпиндель. На некоторых станках, например на портальном фрезерном станке, шпиндель перемещается, поэтому этикетки меняются местами. Я придерживаюсь прямого представления о шпинделе как о прижимном ролике, который может либо помочь перемещать заготовку в том направлении, в котором она уже двигалась (подъемное фрезерование), либо препятствовать этому движению (стандартное или обычное фрезерование).

Попробуйте поэкспериментировать на своей фрезу с двусторонним резанием, и вы увидите, что подъемное фрезерование намного более плавное и обеспечивает лучшую чистоту поверхности (в большинстве случаев бывают случаи, когда обычное фрезерование дает лучшее покрытие, см. Ниже). Обратите внимание, что в зависимости от того, каким способом вы выполняете фрезерование, вам нужно будет убедиться, что ваша заготовка хорошо поддерживается в этом направлении.

Преимущества и недостатки повышающего и нижнего фрезерования (обычное и подъемное)

Преимущества обычного фрезерования (Up Milling):

- Ширина стружки начинается с нуля и увеличивается, когда резак заканчивает нарезку.

- Зуб встречается с заготовкой в нижней части пропила.

- Возникают восходящие силы, которые стремятся приподнять заготовку во время торцевого фрезерования.

- Обычная фреза требует больше мощности, чем подъемная фреза.

- Качество поверхности хуже, так как стружка поднимается зубьями вверх и падает перед фрезой. Много стружки переделывают. Охлаждение может помочь!

- Инструменты изнашиваются быстрее, чем при подъемном фрезеровании.

- Обычное фрезерование предпочтительнее для грубых поверхностей.

- Отклонение инструмента во время обычного фрезерования будет иметь тенденцию быть параллельным резанию (подробнее см. Раздел «Отклонение инструмента»).

Преимущества подъемного фрезерования (Down Milling):

- Ширина чипа начинается с максимума и уменьшается.

- Зуб встречается с заготовкой в верхней части пропила.

- Стружка попадает за режущий инструмент без дополнительной обработки.

- Меньше износа, срок службы инструмента увеличивается на 50%.

- Улучшенная обработка поверхности за счет меньшего количества переточки.

- Требуется меньше энергии.

- Фрезерование с подъемом создает прижимную силу во время торцевого фрезерования, что упрощает фиксацию заготовок и приспособлений. Прижимная сила может также помочь уменьшить вибрацию при обработке тонких полов, поскольку она помогает закрепить их на поверхности под ними.

- Фрезерование с подъемом снижает наклеп.

- Однако при фрезеровании горячекатаных материалов он может вызвать скалывание из-за закаленного слоя на поверхности.

- Отклонение инструмента во время фрезерования с подъемом будет иметь тенденцию быть перпендикулярным резанию, поэтому это может увеличить или уменьшить ширину резания и повлиять на точность.

Зазор фрезерования с подъемом

Проблема с подъемным фрезерованием состоит в том, что при достаточно большом усилии фрезы может возникнуть люфт. Проблема в том, что стол будет втягиваться в фрезу при фрезеровании с подъемом. Если есть люфт, это дает свободу вытягивания в размере люфта. Если люфта достаточно и резак работает на пределе своих возможностей, это может привести к поломке и потенциально травмам из-за разлетающейся шрапнели.По этой причине многие мастерские вообще запрещают фрезерование с подъемом на любых ручных станках, имеющих люфт. Некоторые машины даже были оснащены «компенсатором люфта», основным назначением которого было обеспечение подъемного фрезерования и связанных с ним преимуществ.

Один из способов понять это — рассмотреть концепцию загрузки микросхемы. Это мера того, сколько материала пытается отрезать каждый зуб концевой фрезы. Типичные значения чистовой обработки составляют от 0,001 до 0,002 дюйма на зуб. Для черновой работы это значение может увеличиться до 0.005 «. Теперь в худшем случае подъемное фрезерование может захватить стол и врезать заготовку в фрезу с полным люфтом в тот момент, когда режет единственный зуб. Таким образом, вы можете добавить люфт к загрузке чипа, чтобы увидеть, какой будет ваша новая эффективная загрузка чипа в этом наихудшем случае. Предположим, вы выполняете черновую обработку 0,005 дюйма на зуб и имеете люфт 0,003 дюйма. В худшем случае загрузка вашего чипа вырастет до 0,008 ″. Возможно, это не конец света, но это напряжение. Теперь предположим, что у вас есть более старая машина с 0.020 ″ люфта и работают с нагрузкой на микросхему 0,005 ″. Если там произойдет худшее, нагрузка на стружку вырастет до 0,025 дюйма, что, вероятно, сломает концевую фрезу и очень опасно.

Второе, что нужно учитывать, — достаточно ли сильны силы резания, чтобы вытащить стол через люфт. Многое будет зависеть от конкретного сценария резки вместе с вашим станком. Если у вас есть модная линейная машина с низким коэффициентом трения, она легко захватит. Если у вас много железа в столе и, может быть, вы бежите с немного затянутой рукоятью, будет сложнее.Есть способы рассчитать силу резания, но, как правило, меньшие концевые фрезы, меньшая глубина резания, меньшая подача и более низкая скорость шпинделя уменьшают силу резания и уменьшают вероятность того, что резак может вытащить люфт из вашего стола и создать проблему.

В общем, станки с ЧПУ не должны иметь заметного люфта, поэтому это больше касается ручных станков.

При определенных условиях фрезерование с подъемом дает отрицательную геометрию резания

До сих пор вы, наверное, догадались, что, возможно, вам всегда стоит лазить по мельнице.В конце концов, это оставляет лучшую отделку поверхности, требует меньше энергии и с меньшей вероятностью отклонит резец. И наоборот, механиков-ручников часто учат никогда не подниматься на фрезерный станок, потому что это опасно делать на станке с люфтом. Истина где-то посередине. ABTools, производители популярных резаков AlumaHog и ShearHog, указывают на некоторые полезные практические правила:

— При резке на половину диаметра фрезы или меньше вам обязательно нужно подниматься на фрезу (при условии, что ваш станок имеет низкий люфт или его отсутствие, и это безопасно!).

— До 3/4 диаметра фрезы не имеет значения, каким способом вы режете.

— При резке от 3/4 до 1x диаметра фрезы следует предпочесть обычное фрезерование.

Причина в том, что геометрия фрезы обеспечивает эквивалентное резание с отрицательным передним углом для тяжелых резов диаметром от 3/4 до 1x. Кажется, что корпорация Dapra впервые обсудила этот феномен еще в 1971 году. Теперь G-Wizard с небольшой подсказкой напоминает, какой из них вам следует предпочесть:

Подсказки G-Wizard подскажут, что делать: «Использовать фрезерование с подъемом»…

Если вы никогда не играли с нашей программой G-Wizard Speeds and Feeds, найдите момент, чтобы подписаться на 30-дневную пробную версию.

Отклонение инструмента и точность резания при подъеме по сравнению с обычным фрезерованием

Как подъем по сравнению с обычным фрезерованием влияет на отклонение инструмента и точность ?. На следующем рисунке показаны маленькие стрелки (часто называемые векторами), показывающие направление отклонения инструмента при движении резца по траектории:

Стрелки показывают, где режущая сила пытается отклонить резак. Обычный крой вверху, лазающий внизу.

Обратите внимание на то, что вектор силы отклонения более близок к резанию при обычном фрезеровании (хотя стрелки длиннее, что указывает на более высокие силы резания).При фрезеровании с подъемом стрелка почти перпендикулярна пропилу. Если ваш резак отклоняется на 0,001 дюйма, разве вы не предпочитаете, чтобы он находился почти в направлении движения? В качестве альтернативы резак может глубже врезаться в стену или оторваться от стены. В любом случае будет больше ошибок в обрабатываемой детали. Контраст в том, что длина векторов больше при обычном фрезеровании. Это говорит о том, что силы резания больше и инструмент с большей вероятностью отклонится.

Попробуйте набор высоты для черновой обработки, потому что вы можете черновая обработка быстрее и отклонение инструмента не имеет значения для точности — чистовой проход обеспечит точность. Вы можете выполнять черновую обработку быстрее, потому что силы резания меньше, а профиль от толстой к тонкой стружке отводит тепло на стружку. Отвод тепла от толстого к тонкому + особенно важен для жестких упрочняемых материалов, таких как нержавеющая сталь. Это также приводит к лучшей отделке поверхности, если вы можете позволить себе лазить для финишного прохода.

Рассмотрите обычное фрезерование для чистовых проходов

Это противоречит здравому смыслу для многих машинистов, которые большую часть своей карьеры тренировали, что лазание дает лучший результат, чем обычный. Это правда, при прочих равных условиях, но при прочих равных редко!

Проблема в том, что прогиб также влияет на качество поверхности. Если вектор почти параллелен пути, вы можете считать, что часть вектора, которая отталкивает его «от параллели», очень мала.Таким образом, инструмент не будет отклоняться и создавать волны на стене, которую вы отделываете. Учтите, что это может быть особенно важно при работе с тонкими стенами, когда стены непрочные!

Следовательно, вам следует переключиться на обычное фрезерование для чистового прохода, если у вас вообще есть проблемы с прогибом (используйте G-Wizard, чтобы увидеть, приводит ли ваш диаметр и вылет инструмента к достаточно малому прогибу для вашего чистового прохода). По крайней мере, следует избегать слишком большой глубины резания при подъеме фрезерования, чтобы не вызвать прогиб.В той же статье предлагается, чтобы минимизировать отклонение, использовать не более 30% диаметра фрезы для обычного фрезерования и 5% для подъемного фрезерования. Конечно, и здесь, если у вас есть G-Wizard, вы будете знать, какого отклонения ожидать и беспокоиться ли это.

Восхождение на черновую и обычную на чистовую обработку также согласуется с консенсусом Practical Machinist.

Правильное регулирование прогиба может помочь вам избежать необходимости в дополнительной обрезке пружины, что сэкономит время и деньги.

Учитывайте обычное фрезерование при микрообработке

По тем же причинам, но с учетом того, что отклонение намного хуже при микро-фрезеровании, при микро-фрезеровании в большинстве случаев следует предпочесть обычное фрезерование с подъемом. Посетите нашу страницу Micromachining для получения дополнительной информации.

Присоединяйтесь к более чем 100 000 ЧПУ! Получайте наши последние сообщения в блоге бесплатно раз в неделю прямо на ваш почтовый ящик. Кроме того, мы предоставим вам доступ к отличным справочным материалам по ЧПУ, включая:

.Микрообработка, микродрели, фрезерование и станки [Полное руководство]

Примечание : «Микрообработка» — это урок 16 нашего бесплатного мастер-класса по электронной почте и скорости. Щелкните здесь, чтобы узнать больше о мастер-классе.

Введение в Micromachining

Микро-фрезы похожи, но работают в другом мире, чем обычные фрезы…

Макино говорит, что микроперефрезерование включает детали меньше нуля.001 ″ (то, что они фактически говорят, меньше, чем 0,00098 ″). Чуть более распространенное определение гласит, что речь идет о фрезах диаметром менее 0,015 дюйма и допусках, измеряемых в десятых долях. В любом случае, это очень маленькие цифры.

Учитывая, что обычно нам нужна точность, составляющая около 1/10 требуемого допуска, для микрообработки требуется точность в диапазоне 0,0001 ″ или меньше. Для микрообработки используются фрезы менее 1/8 дюйма или около 3 мм. Мир микрообработки — это либо очень маленькие детали на деталях нормального размера, либо очень маленькие детали.Некоторые работы, выполненные с помощью микрообработки, действительно красивы и впечатляют. Рассмотрим эти крошечные кубики Тернера, например:

Изысканные токарные кубики микромашиностроения…

Для чего нужна эта крошечная работа?

Существует множество приложений для микрообработки, например:

— Microfluidics, где обрабатываются крошечные каналы для жидкостей.

— Микроволны, где частоты настолько высоки, что сигналы распространяются в крошечных волноводах, а не по проводам.Эти волноводы часто подвергаются микромеханической обработке.

— Волоконная оптика, которая предполагает точное использование лазеров и фокусировку света с очень жесткими допусками.

— Медицинские компоненты, для которых часто требуются крошечные винты и другие приспособления.

— Полупроводники и электроника, где миниатюризация и даже наноразмерные технологии становятся нормой.

Все эти и многие другие приложения требуют использования методов микрообработки.

Масштаб микромашиностроения — это другой мир

Микроконцевые фрезы живут в другом мире, чем привыкло большинство наших фрез.Формулы и расчеты подачи и скорости, которые достаточно хорошо работают для больших фрез, требуют небольшой корректировки для меньших фрез, чтобы учесть эти меняющиеся условия. Big Kaiser предполагает, что эти изменения в физике резания начинают проявляться при диаметре инструмента 0,100 ″ или меньше. Это больше, чем ожидают многие, и даже больше, чем мы обычно думаем о микромеханической обработке.

Какие изменения происходят на этих масштабах?

Например, геометрия в этих масштабах такова, что передний край фрез почти всегда отрицательный.Чтобы понять, почему это так, рассмотрим нашу диаграмму, которая показывает, как происходит трение, когда нагрузка стружки становится слишком низкой по сравнению с радиусом режущей кромки:

Две стружки: верхняя имеет толщина стружки> радиуса кромки инструмента. Нижний имеет толщину стружки <радиуса кромки инструмента и, следовательно, показывает отрицательный передний угол. Кроме того, эти чешуи с большей вероятностью будут вспахивать или тереться.

Существует ограничение на то, насколько острыми микрорезцы можно изготавливать, и, следовательно, они с гораздо большей вероятностью будут работать в режиме отрицательного переднего угла, когда вспашка и трение являются нормой, а не чисто срезание стружки, как в случае обычной обработки.В результате Ассоциация производственных технологий сообщает:

Принципиальное различие между операциями макро- и микромеханической обработки проявляется в преобладании вспашки и трения на режущей кромке над резанием и в необходимости принимать во внимание микроструктурные эффекты. Если подача на зуб порядка радиуса режущей кромки инструмента, передний угол в макромасштабе не имеет значения.

Для действительно маленьких фрез сила резания в два раза больше, чем предполагают обычные расчеты, а нагрузка стружки должна быть еще более согласована с рекомендациями производителя, чтобы предотвратить трение.Фактически, силы резания могут быть еще хуже, и исследования, проведенные Ассоциацией производственных технологий, показывают, что они в 10-20 раз выше, чем предсказывают обычные модели обработки.

При микрообработке существует четко выраженная минимальная толщина стружки, которую необходимо соблюдать для успешной обработки. Ниже этой толщины сколы просто не образуются. Фактически, в большинстве случаев микрофрезерование связано с предельной зависимостью между толщиной стружки (нагрузкой на стружку на зуб) и радиусом режущей кромки.Часто микросхема образуется не при каждом обороте. Другими словами, микросхемы образуются с перерывами, и когда они все же образуются, они больше, чем можно было бы предсказать, исходя из расчетных нагрузок на микросхемы. Разница между объемом стружки, образовавшейся при «обычном» фрезеровании и микрофрезеровании, может достигать 9-кратного размера при микрофрезеровании и обычно составляет порядка 2-3 раз.

Проблема более высоких сил резания усугубляется тем, что фрезы для микрообработки сами по себе маленькие и менее способны противостоять отклонению инструмента.Они более хрупкие и с большей вероятностью сломаются при прогибе, более высоких нагрузках на стружку по сравнению с их размером и более высоких силах резания.

Наше программное обеспечение подачи и скорости G-Wizard учитывает все это и хорошо подходит для обеспечения подачи и скорости ваших крошечных фрез. G-Wizard автоматически переключится на соответствующие алгоритмы микрообработки по мере уменьшения диаметра фрезы. Если вы еще не пробовали G-Wizard, и особенно если вы планируете заниматься микромельницей, найдите момент, чтобы присоединиться к бесплатной 30-дневной пробной версии.

Что требуется для успешной микрообработки?

1. Точность : Как описано, микрообработка начинается с элементов размером около 0,001 дюйма, а для этого требуется точность в диапазоне 0,0001 дюйма.

2. Минимальное биение : Makino предполагает, что биение является проблемой № 1 для стойкости инструмента при микрообработке. В некотором смысле биение сродни точности — это означает размещение каждой режущей канавки точно там, где она должна быть вдоль оси вращения шпинделя. Биение заставляет одни флейты выполнять больше работы, чем другие, и это может привести к тому, что флейта будет работать глубже, чем ожидалось.Это непросто для хрупких фрез, которые и так выдерживают очень небольшую стружку. Мы написали целую статью, чтобы помочь вам измерить и исправить биение шпинделя.

Plus, вот видео, которое я сделал для компании Cutting Tool Engineering, о том, как увеличить срок службы инструмента Micro Machining за счет уменьшения биения:

3. Уход за прогибом и режущими силами : Маленькие инструменты отклоняются намного легче, а соответствующие силы в 2-20 раз больше, чем можно было бы прогнозировать с помощью традиционных моделей обработки.Всегда используйте самый короткий инструмент для максимальной жесткости. Траектории инструмента могут потребовать совмещения черновой и чистовой обработки, поскольку элемент может быть слишком тонким для отдельных траекторий черновой и чистовой обработки.

Мелкие инструменты легче отклоняются…

Вот отличная статья, которая поможет вам контролировать отклонение инструмента.

4. Забота о загрузке стружки и скорости подачи : Если радиус режущей кромки равен нагрузке на стружку, фактический передний угол фрезы не имеет значения, и он ведет себя как фреза с отрицательным передним углом.Существует очень узкий диапазон допустимых нагрузок на стружку, прежде чем стойкость инструмента и прямая поломка станут проблемой.

5. Высокая частота вращения шпинделя для обеспечения разумных скоростей подачи в пределах ограничений стружкодвигательной нагрузки, которую микрорезы могут выдерживать . Учитывая, что нагрузка на стружку зависит от геометрии фрезы в микромасштабе, единственный способ увеличить скорость станка — это использовать высокие обороты шпинделя, чтобы обеспечить разумные скорости подачи в пределах ограничений нагрузки на стружку, которые допускают микрофрезы.

6. Программное обеспечение . Вы не можете услышать исправность фрезы при микрообработке, поэтому вам нужно будет настроить подачу и скорость с первого раза. Точно так же очень небольшой прогиб инструмента в неподходящий момент мгновенно сломает ваши резцы, поэтому вам нужны высококачественные траектории. Инвестируйте в программное обеспечение, которое может помочь вам в решении этих проблем — микрообработка — это не то, что вы делаете на слух или «наощупь».

7. Инспекция . По большей части, вам будет сложно использовать микрометр, чтобы точно измерить эти крошечные детали вручную.Цеха, заинтересованные в микрообработке, должны будут сделать некоторые капитальные вложения в улучшение возможностей контроля. Это означает, что инструментальные микроскопы и часто системы машинного зрения. Лазеры и трехмерные контактные щупы могут сыграть свою роль, но при микрообработке детали могут быть слишком малы для них. В нашем Полном руководстве по метрологии вы познакомитесь со многими из этих измерительных приборов.

Четыре ключевые проблемы, которые приводят к поломке микроконцевых фрез

Со временем некоторые вопросы и запросы начинают выделяться, и наиболее распространенные вопросы, о которых мы много слышим, заключаются в том, что механики слишком часто ломают свои тонкие микромельницы и другие крошечные фрезы, и им нужны некоторые советы о том, как избежать Это.Микро-фрезы, безусловно, более хрупкие, чем обычные концевые фрезы, но, как уже упоминалось, они также работают в других условиях. Есть четыре ключевых проблемы, которые приводят к большей вероятности поломки микромельниц.

Давайте рассмотрим каждый по очереди.

Биение — самая большая проблема

Как упоминалось выше, проблема номер один — это исчерпание. Есть несколько источников биения:

— Биение шпинделя при фактических оборотах. Измеряется относительно конуса шпинделя.

— Биение державки и цанги

— Биение канавки относительно хвостовика.Шлифовальный станок мог не сделать канавки идеально симметричными и концентричными относительно хвостовика. Часто встречаются инструменты, у которых биение канавок составляет 0,010 мм (0,0004 дюйма) или более относительно хвостовика инструмента.

Все эти источники биения складываются, и вы должны думать о биении как о добавке к нагрузке на чип. Деликатные микрорезы уже очень скупы на то, сколько стружки они могут выдержать. Чтобы биение не стало ограничивающим фактором, оно должно составлять не более 10% диаметра фрезы.Чем меньше размер резака, тем труднее достичь этого идеала.

Для фрезы 0,010 дюйма нам нужно, чтобы общее биение было меньше одной тысячной дюйма. Не слишком многого ожидать.

Но когда мы начинаем использовать фрезы 1/10 этого размера, биение от всех источников должно быть меньше одной десятой. Это очень сложно!

Повышенное усилие резания относительно размера

Из-за зависимости толщины стружки от радиуса режущей кромки микрофрезам требуется больше энергии, чем обычным концевым фрезам, относительно их скорости удаления материала.Как будто материал для микромельницы тяжелее, чем для обычной мельницы. Силы резания выше, в 2 раза в зависимости от одного источника, и маленький резак может превышать свой предел изгиба. Это хорошая причина, чтобы удерживать отклонение инструмента в определенных пределах, используя калькулятор, который выполняет расчеты отклонения инструмента, например G-Wizard.

Большая вероятность засорения стружкой

Микро-фрезы гораздо более подвержены поломкам из-за забивания стружки.Доступное пространство для стружки между канавками меньше, и засорение происходит гораздо быстрее. По этой причине некоторые механики предпочтут использовать фрезы из быстрорежущей стали, которые могут гнуть больше, чем твердосплавные, без поломки. Если стружка засоряется, фреза может сломаться за относительно небольшое количество оборотов.

Для более твердых материалов станки также предпочтут микромельницы с 2 зубьями, даже для таких материалов, как сталь, где они привыкли иметь 4 или более зубьев при обычном фрезеровании. Причина в том, что при микро-фрезеровании образуется больший объем стружки, чем при обычном фрезеровании, а меньшее количество канавок обеспечивает большее пространство между канавками.Но есть компромисс. Благодаря большему количеству канавок вы можете быть уверены, что в резке всегда есть канавка, что снижает «ударную» вибрацию, которую механики связывают с фрезами.

Большая вероятность застроенного края (BUE)

Наращивание кромки (BUE) гораздо более вероятно на микрорезаке. Это также приводит к тому, что требуется большее усилие, что приводит к большему прогибу, что приводит к поломке. Ответ здесь состоит в том, чтобы использовать меньшую глубину резания и меньшие шаги шага, а также обеспечить надлежащую смазку от тумана или потока (туман часто предпочтительнее для микрообработки).

17 советов по минимизации поломки микромельниц и других миниатюрных фрез

Учитывая этот набор проблем, давайте посмотрим, как минимизировать поломку мельницы с помощью этих советов.

Во-первых, вам нужны подходящие подача и скорость для этих фрез. Как уже упоминалось, наше программное обеспечение подачи и скорости G-Wizard учитывает все это и хорошо подходит для обеспечения подачи и скорости ваших крошечных фрез.

Однако для достижения наилучших результатов вы должны выйти за рамки подачи и скорости.Вот несколько мыслей о том, где искать проблемы при поломке небольших фрез:

1. Начните с атакующего бега

Недорогие станки обычно имеют большее биение шпинделя, чем высокопроизводительные станки с ЧПУ. Биение представляет собой настоящую проблему при микро-фрезеровании, потому что биение следует рассматривать как процент от диаметра фрезы. Следовательно, маленькая фреза допускает очень небольшое биение, и чем меньше фреза, тем меньшее биение допустимо. Помня об источниках биения (шпиндель, резцедержатель и соотношение канавок и хвостовика), для достижения наилучших результатов суммарное биение должно составлять менее 10% диаметра фрезы.

Даже очень дорогие станки с ЧПУ могут иметь чрезмерное биение при микрообработке, поскольку подшипники начинают выходить из строя. Биение также может ухудшиться из-за держателя инструмента. Однажды у меня была новая цанга ER32, которая оказалась плохой. Он выглядел идеально, но я ломал в нем мелкие резцы направо и налево. Я был уверен, что виноват мой дешевый цанговый патрон, но в конце концов я нашел совершенно новый цанговый патрон. Замена сразу улучшила мои результаты. Достаточно сложно точно измерить биение на крошечных концевых фрезах, но важно помнить об этом источнике проблем.

На самом деле становится еще хуже, особенно для очень маленьких резаков. Высококачественные цанги ER подходят только для биения 0,010 мм. Вы можете добиться большего с цангами UP и уменьшить биение до 0,005 мм. Но это все равно может быть слишком много. Вам потребуются сверхточные системы цанговых патронов, предназначенные для микрообработки, чтобы уменьшить толщину до 0,001 мм или меньше.

Трудно просто измерить биение в установке для микрообработки. DTI, даже показатель десятых долей, недостаточно точен. Лучшие специалисты в этой области наймут специалиста для проверки с помощью лазера или емкостного сопротивления.

Последняя мысль о биении. Я упомянул, что фрезы ломаются из-за слишком большой нагрузки на стружку. Биение размещает большую часть работы всего на нескольких или даже на одной флейте в зависимости от того, как флейта ориентирована относительно направления биения. Следовательно, большое биение в процентах от диаметра инструмента увеличивает нагрузку на стружку на тот же процент. Если вы уже близки к «краю», вы сломаете фрезу с такой же надежностью, как и увеличение количества стружки любым другим способом.

2. Очистите фишки!

При микро фрезеровании очень важно, чтобы стружка оставалась чистой.Я всегда съеживаюсь, когда вижу картинку, на которой много фишек вокруг резака. Повторное нарезание стружки и попытки протолкнуть новую стружку сквозь груду старых — это действительно тяжелая работа на вашем бедном старом фрезе, а микрорезаки еще хуже справляются с этой задачей. Избегайте вбивать их в глубокие пазы и карманы, за исключением случаев, когда глубина резания и шаг за один проход минимальны.

Охлаждающая жидкость от наводнения — не обязательно панацея. На самом деле крошечные резаки лучше справляются с туманом, так как давление потока воды может сильно сказаться на резце.Кроме того, слишком малый поток или плохо направленный поток иногда может привести к накоплению стружки даже при хорошей системе заливки.

Если вы приучите себя параноидально относиться к сколам в зоне резания, вы сразу заметите преимущества в сроке службы фрезы и качестве поверхности.

Обратите внимание, что если ваши фрезы особенно маленькие, вы достигли точки уменьшения отдачи или даже повреждения из-за разлива охлаждающей жидкости, потому что сила потока может отклонить инструменты и заготовку. Попробуйте использовать систему тумана и используйте с ней охлаждающую жидкость как можно меньшей вязкости.Некоторые, такие как Datron, даже используют спирт для охлаждающей жидкости для микрообработки.

Наконец, учитывайте меньшее количество канавок при обработке более твердых материалов. У них большая площадь пищеводного отверстия, что дает больше места для удаления стружки. Стружка из твердого материала может очень быстро повредить фрезу.

3. Остерегайтесь прогиба инструмента

G-Wizard позволяет рассчитать отклонение и даже оптимизировать пропилы, чтобы обеспечить соблюдение пределов отклонения. Отклонение похоже на биение для маленьких фрез, и о слишком большом вылете инструмента легко забыть, потому что проклятые предметы настолько малы, что кажется, что выступает только небольшая часть.

Что еще хуже, между маленькими размерами фрезы и повышенными силами резания слишком много

Прогибгораздо более распространен при микрообработке.

4. Избегайте дребезжания и другой вибрации

Стук — это плохо с любым инструментом, но он может быть мгновенной смертью для микрорезцов. Хуже того, вы не сможете услышать его в микроприложениях — он просто недостаточно громкий.

Дребезжание — это функция жесткости, которая сопротивляется прогибу и склонности к вибрации и возбуждению дребезжания и резонанса.Данная комбинация инструментов на данном станке будет иметь определенные резонансные частоты, на которых возникает вибрация. Ваша задача — избежать их. Подробнее об этом читайте в нашей главе о болтовне.

Кроме того, обратите внимание на геометрию инструмента, которая минимизирует вибрацию, например, переменные углы спирали, передние углы и расстояние между канавками. Эти вариации гарантируют, что каждая режущая кромка создает колебания с разной частотой. Когда они все одинаковы, вибрации будут усиливать друг друга, делая болтовню гораздо более вероятной.

Вибрация также является проблемой. В некоторых цехах во время критических операций микрообработки будет размещено уведомление с просьбой к операторам не выполнять тяжелую черновую обработку на других работах.

Некоторые дополнительные советы от Micromanufacturing.com:

5. Сохраняйте максимально жесткую установку и крепление.

Здесь мы снова пытаемся свести к минимуму болтовню. Тесное следствие — выбор порядка операций так, чтобы сохранить как можно большую жесткость детали на ранних этапах процесса обработки.

6. Не подвергайте фрезу нагрузку на стружку, иначе вы будете резать так мало, что резец будет тереться, а не резать.

7. Используйте инструменты с нечетным числом зубьев, например концевую фрезу с 3 зубьями. Они обеспечивают меньшую вибрацию и больший зазор от стружки.

8. Используйте инструменты из быстрорежущей стали вместо твердосплавных — они менее хрупкие и могут немного больше «прогибаться».

9. Используйте траектории HSM

Эти траектории, такие как трохоидальная обработка, ориентированы на создание постоянных сил резания по всей траектории.Это делает их намного более бережными при работе с деликатными микрорезаками.

10. Микроточение требует точной регулировки Y

При микроточении вам нужно будет иметь возможность установить Y (высоту) вашего инструмента намного точнее, чем при обычном точении. Для некоторых приложений может потребоваться возможность регулировки в пределах 1 или 2 десятых. Заранее спланируйте, как вы сможете расположить инструмент так, чтобы он точно располагался относительно средней линии шпинделя.

11. Ballnose может быть лучше для черновой обработки

При создании микропазов с квадратными краями начинайте черновую обработку с помощью шарикового конца, а затем заканчивайте фрезой с квадратными краями.Это минимизирует нагрузку на фрезу с прямоугольными краями. Все мы знакомы с тем, как радиус на кромке квадратной концевой фрезы (часто называемой фрезой с выпуклым носиком) может увеличить стойкость инструмента. Это аналог микрообработки. В микромасштабе вам понадобится гораздо больший радиус шариковой носовой части, чтобы иметь значение.

12. Рекомендации по CADCAM для микро-фрезерования

Прежде всего, убедитесь, что настройки разрешения программного обеспечения CADCAM соответствуют задаче.

Настройки разрешения по умолчанию в большинстве программ CAD и CAM отлично подходят для типичных задач обработки, но они могут быть недостаточно точными, чтобы хорошо работать при микрообработке мелких деталей.Для достижения наилучших результатов вам нужно будет установить точность до 5 знаков, в зависимости от того, насколько малы ваши детали.

К сожалению, требование более высокой позиции заставит программное обеспечение работать намного медленнее, и оно может создавать гораздо более крупные программы с g-кодом. Вам могут потребоваться более мощные рабочие станции для запуска программного обеспечения, и вам может потребоваться больше памяти на станках с ЧПУ или система капельной подачи, чтобы справиться с программами большего размера.

Другие советы CADCAM:

— Отрегулируйте размер сетки, точность и разрешение вашего CAD и CAM, чтобы иметь дело с очень мелкими элементами, обнаруженными при микрообработке.Проблемы с переводом CADCAM представляют собой высокий риск из-за проблем с точностью.

— Вход и выход резца особенно важны для стойкости инструмента. Помните о стратегиях, которые позволят вашему резцу изящно войти в материал с минимальными ударами и нагрузками. Подробнее об этом см. В нашей главе, посвященной рассмотрению траекторий.

— Стратегии остаточной обработки ценны, поскольку при микрообработке часто требуется очистка траекторий инструмента. Учитывая крайнюю конусность инструмента для микро-фрезерования, пакет CAM должен использовать остаточную обработку, чтобы избежать столкновений с заготовкой и хвостовиком инструмента при последовательных проходах.Убедитесь, что остаточная обработка вашего программного обеспечения CAM рассчитана с достаточной степенью точности.

— Между высокоскоростной обработкой (HSM) и микрообработкой есть много общего. Например, необходимость избегать резких движений инструмента, что часто достигается за счет закругления входов в углы. Однако скругление может стать проблемой при микрофрезеровании, которое обычно требует очень малых шагов. Округление меньше, чем шаг, скорее всего, создаст резкое движение, в то время как закругленные углы, большие, чем шаг, могут создать гребни и промежутки между последовательными проходами и привести к появлению чрезмерных гребешков.Существуют специализированные траектории для обеспечения высокого качества поверхности и предотвращения таких зазоров и выступов. К ним относятся CBP (очистка между проходами), CBL (очистка между слоями) и обработка гребня.

— Эффективная остаточная обработка с разрешением, соизмеримым с микрообработкой, имеет решающее значение. Остаточная обработка позволяет очистить траектории инструмента, а также точно знать, сколько материала удаляется в каждой точке траектории, так что подачи и скорости могут быть оптимально изменены вдоль траектории инструмента.

13. Требуется частота вращения шпинделя

Как правило, для микрообработки требуется более высокая частота вращения, хотя бы для достижения более высоких скоростей подачи, более быстрого выполнения работы и улучшения качества обработки поверхности (еще один допуск, который часто намного более жесткий при микрообработке).

На сколько хватит?

Некоторые цифры, которые я обнаружил при исследовании этой статьи:

— Вы можете сверлить отверстия размером от 0,005 дюйма со шпинделем на 10 000 об / мин, если минимизируете биение и вибрацию.

— шпиндель со скоростью вращения 15 000 об / мин подходит для микрообработки инструментами диаметром до 0,03125 дюйма. Меньшие диаметры потребуют большего для достижения разумных скоростей подачи и качества поверхности.

Если шпиндель вашего станка не поддерживает эти обороты, подумайте о дополнительном вспомогательном шпинделе, прежде чем пытаться заменить станок.

14. Точечные отверстия для микробурения

Хотя точечное сверление при традиционной обработке требуется реже, чем многие ожидают, вы уменьшите поломку микросверл, выбрав посадочный диаметр на 5% больше диаметра сверла.

15. Держите инструменты острыми

Sharp — термин относительный. Для крошечных микрокуттеров они никогда не бывают достаточно острыми. Это означает, что вам придется работать сверхурочно, чтобы не усугубить ситуацию. Замените при первом же признаке того, что они теряют преимущество. Убедитесь, что края микрокуттеров не соприкасаются с другими микрокутерами при хранении.

16. Обычное фрезерование предпочтительнее фрезерования с подъемом

Есть множество аргументов в пользу этого, но основной вопрос — это то, как инструмент отклоняется.Поскольку микромельницы особенно чувствительны к отклонениям, предпочтительным является традиционный подход фрезерования, поскольку отклонение будет происходить вдоль траектории движения инструмента, а не в заготовку. Прогиб в заготовке приводит к увеличению нагрузки на стружку и неточности, а также вызывает вибрацию, если заготовка очень тонкая.

Чтобы узнать больше, посетите нашу страницу «Подъем и обычное фрезерование».

17. Попробуйте совместить проходы черновой и чистовой обработки

Иногда при микрообработке стенка, оставшаяся после черновой обработки, оказывается настолько тонкой, что не может выдержать последующего чистового прохода.Результат — вибрация заготовки и очень неудовлетворительные результаты. В этих случаях рассмотрите возможность объединения черновой и чистовой операций за один проход.

Использование G-Wizard для микрообработки

G-Wizard был разработан с учетом потребностей микрообработки. Он использует различные алгоритмы для расчета подачи и скорости, когда диаметр фрезы опускается ниже 0,125 дюйма.

Что не менее важно, G-WIzard предлагает множество инструментов, помогающих управлять отклонением инструмента, что очень важно для приложений микрообработки.

Важно помнить, что вылет инструмента измеряется от вершины диаметра фрезы до вершины и не должен включать в себя гораздо больший конический хвостовик. С точки зрения микромельницы, этот конический хвостовик настолько больше, чем режущая часть, что его жесткость не подлежит сомнению. Когда вы покупаете микромельницы, обратите внимание на длины отрезков в этом разделе. Сделайте это как можно короче. Трехкратный диаметр резания — хорошая основа, хотя доступны и более длинные фрезы.Не поддавайтесь искушению запастись более длинными ножами, если только ваша работа не требует этого, потому что они гораздо менее жесткие.

Оптимизатор резания G-Wizard рассчитает оптимальную ширину реза, глубину резания или скорость подачи, чтобы оставаться в пределах рекомендаций по отклонению инструмента…

Ссылки

Рекомендации CAD / CAM для микро-фрезерования: MMSOnlineUltra-Cool: рекомендации по СОЖ при микрообработке.

Наконечники для токарной обработки для микрообработки